I LAMINATI IN RAME E SUE LEGHE - Istituto Italiano del Rame

I LAMINATI IN RAME E SUE LEGHE - Istituto Italiano del Rame

I LAMINATI IN RAME E SUE LEGHE - Istituto Italiano del Rame

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

MATERIALI<br />

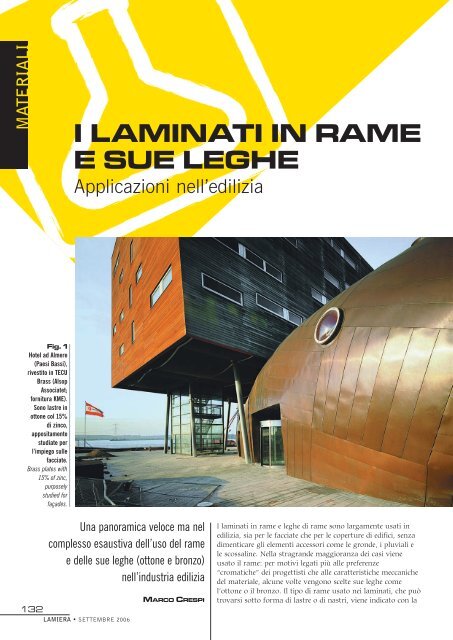

Fig. 1<br />

Hotel ad Almere<br />

(Paesi Bassi),<br />

rivestito in TECU<br />

Brass (Alsop<br />

Associatet;<br />

fornitura KME).<br />

Sono lastre in<br />

ottone col 15%<br />

di zinco,<br />

appositamente<br />

studiate per<br />

l’impiego sulle<br />

facciate.<br />

Brass plates with<br />

15% of zinc,<br />

purposely<br />

studied for<br />

façades.<br />

I <strong>LAM<strong>IN</strong>ATI</strong> <strong>IN</strong> <strong>RAME</strong><br />

E <strong>SUE</strong> <strong>LEGHE</strong><br />

Applicazioni nell’edilizia<br />

Una panoramica veloce ma nel<br />

complesso esaustiva <strong>del</strong>l’uso <strong>del</strong> rame<br />

e <strong>del</strong>le sue leghe (ottone e bronzo)<br />

nell’industria edilizia<br />

132<br />

LAMIERA • SETTEMBRE 2006<br />

MARCO CRESPI<br />

I laminati in rame e leghe di rame sono largamente usati in<br />

edilizia, sia per le facciate che per le coperture di edifici, senza<br />

dimenticare gli elementi accessori come le gronde, i pluviali e<br />

le scossaline. Nella stragrande maggioranza dei casi viene<br />

usato il rame: per motivi legati più alle preferenze<br />

“cromatiche” dei progettisti che alle caratteristiche meccaniche<br />

<strong>del</strong> materiale, alcune volte vengono scelte sue leghe come<br />

l’ottone o il bronzo. Il tipo di rame usato nei laminati, che può<br />

trovarsi sotto forma di lastre o di nastri, viene indicato con la

sigla Cu-DHP, dove Cu è il simbolo chimico<br />

<strong>del</strong> rame e DHP l’acronimo di “Deoxidised<br />

High residual Phosphor”. Si tratta di un rame<br />

in cui l’ossigeno non deve essere<br />

assolutamente presente nemmeno in tracce:<br />

per questo, a garanzia <strong>del</strong>la totale<br />

disossidazione viene mantenuto un tenore di<br />

fosforo relativamente alto, poiché la presenza<br />

di un elemento esclude l’altro. La presenza <strong>del</strong><br />

fosforo elimina i fenomeni di fragilità in<br />

ambiente riducente, migliora la deformabilità<br />

plastica a freddo e incrementa l’attitudine alla<br />

brasatura. L’ossigeno è “benvoluto” nel rame<br />

soltanto per le applicazioni elettriche, dal<br />

momento che non abbassa la conducibilità<br />

elettrica (cosa che invece accade con il<br />

fosforo): in questo caso si parla di un’altra<br />

qualità di rame, designata con la sigla Cu-ETP.<br />

La composizione chimica <strong>del</strong> rame Cu-DHP è<br />

la seguente:<br />

Cu = 99,90% minimo e 0,015 = P = 0,040%,<br />

con altri elementi presenti come impurezze<br />

trascurabili. Quindi, da qui in avanti, quando<br />

parleremo di rame “puro”, non ci scosteremo<br />

molto dalla realtà.<br />

La scelta <strong>del</strong> rame in edilizia risale a parecchi<br />

secoli fa: uno dei tetti in rame più antichi<br />

ancora esistente è quello <strong>del</strong> Duomo di<br />

Hildesheim in Germania (risalente al XIII<br />

secolo), mentre si hanno notizie di coperture<br />

ancora più antiche ma non più esistenti (vedi<br />

riquadro a pag. seguente).<br />

La scelta di questo metallo è dovuta ad alcuni<br />

fattori fondamentali, il primo dei quali è la<br />

sua lavorabilità, dal momento che il rame è<br />

un metallo tenero e malleabile.<br />

La norma europea UNI EN 1172 (“<strong>Rame</strong> e<br />

leghe di rame - Nastri e lastre per edilizia”)<br />

individua tre stati fisici per le lastre di rame: il<br />

ricotto, il semiduro e duro, caratterizzati da<br />

un carico minimo di rottura R rispettivamente<br />

pari a 220, 240 e 290 N/mm 2 .<br />

Il rame ricotto deve avere un allungamento<br />

alla rottura <strong>del</strong> 33% minimo: pertanto è il più<br />

adatto laddove sono previste lavorazioni con<br />

forti deformazioni <strong>del</strong> laminato: per esempio<br />

quando si devono piegare le lastre con bassi<br />

raggi di curvatura, addirittura su se stesse a<br />

180°, senza che si creino crepe, come ben<br />

sanno i lattonieri quando uniscono due lastre<br />

di rame attraverso la tecnica chiamata<br />

aggraffatura.<br />

I tipi di rame R240 e il R290 vengono<br />

applicati quando è necessaria una maggiore<br />

rigidità, come per i pannelli a doghe usati<br />

posati in orizzontale sulle facciate. A titolo di<br />

confronto, un acciaio inox AISI 304 ha un<br />

carico di rottura 540-750 N/mm 2 , mentre un<br />

AISI 316 arriva “solo” a 530-680 N/mm 2 ; il<br />

rame non ha una resistenza meccanica tale da<br />

esser usato per impieghi strutturali, ma solo<br />

ROLLED SECTIONS MADE OF<br />

COPPER AND ITS ALLOYS<br />

Applications in the building industry<br />

A quick but exhaustive survey of the use of the copper and of its alloys<br />

(brass and bronze) in the building industry<br />

per copertura “estetica”. La pedonabilità di<br />

una normale copertura in rame può avvenire<br />

solo se le lastre poggiano completamente su<br />

una superficie piana sottostante (tipo assito di<br />

legno o calcestruzzo, o uno strato tipo<br />

pannello “sandwich”), oppure se questa ha un<br />

profilo grecato e uno spessore che permettono<br />

di raggiungere la rigidità necessaria a reggere<br />

il peso di una persona.<br />

Sempre per quanto riguarda la lavorabilità, la<br />

malleabilità non viene meno alle basse<br />

temperature e, nel caso di veloci<br />

raffreddamenti dopo l’esecuzione di brasature<br />

forti, non si verificano fenomeni di tempra e<br />

Fig. 2<br />

Villa a Gardessen<br />

(Germania) rivestita<br />

in TECU Gold<br />

(Architekturbüro<br />

m3xh; fornitura<br />

KME): si tratta di una<br />

lega rame-alluminozinco,<br />

che conferisce<br />

un aspetto dorato<br />

all’edificio.<br />

A copper-aluminiumzinc<br />

alloy, which<br />

confers a golden look<br />

to the building.<br />

133<br />

SETTEMBRE 2006 • LAMIERA

MATERIALI<br />

134<br />

LAMIERA • SETTEMBRE 2006<br />

UN MATERIALE CHE VIENE DA LONTANO<br />

Già gli antichi Egizi erano in grado di produrre rame laminato impiegabile per le tubazioni, ma le prime<br />

testimonianze di rame utilizzato in architettura risalgono “solo” con i Romani, che chiamavano cuprum questo<br />

metallo, che veniva estratto soprattutto a Cyprum, cioè a Cipro: proprio da cyprum-cuprum deriva il nome <strong>del</strong><br />

rame in alcune <strong>del</strong>le lingue moderne europee: copper (inglese), cuivre (francese), cobre (spagnolo e<br />

portoghese), kupfer (tedesco), koppar (svedese), cupru (romeno). Per esempio il Pantheon era ricoperto di<br />

lastre di bronzo dorato, poi “sottratte” dal Bernini per ricavare le colonne tortili in S. Pietro, mentre il tempio di<br />

Giove Capitolino era ricoperto da tegole di rame dorato. Sembra inoltre che la basilica di S. Sofia a<br />

Costantinopoli (oggi moschea a Istanbul) fosse, nella sua prima edificazione, rivestita all’esterno di rame.<br />

In secoli più vicini a noi, vale la pena di riportare quanto il famoso Andrea Palladio scriveva nel primo dei<br />

Quattro Libri <strong>del</strong>l’Architettura al capitolo VI Dei Metalli (1570): «Di rame si cuoprono alcuna volta gli edifici<br />

pubblici, e ne fecero gli antichi i chiodi, che doroni volgarmente si chiamano […]. Si fanno anco chiodi e<br />

arpesi di ferro, ma essi li fecero per lo più di rame, perché meno dal tempo può essere consumato, essendo<br />

ch’egli non arrugginisca».<br />

Bisogna aggiungere che il rame non era l’unico metallo impiegato per coperture di edifici monumentali: oltre a<br />

lui c’era anche il piombo. Il piombo era largamente usato grazie alla sua lavorabilità e brasabilità ed ancora<br />

oggi esistono grandiosi esempi di coperture fatte con questo metallo; quest’ultimo aveva però lo svantaggio<br />

degli spessori rilevanti (e relativa necessità di ossature più robuste <strong>del</strong> tetto), <strong>del</strong>la forte dilatazione e <strong>del</strong> basso<br />

punto di fusione (da tenere in considerazione in caso di incendio). Col passare <strong>del</strong> tempo, il piombo veniva<br />

gradualmente abbandonato a favore <strong>del</strong> rame; il Dizionario Storico di Architettura di Quatrenière De Quincy,<br />

edito a Mantova nel 1842, riporta le seguenti parole: «Invece di tavole di piombo possono impiegarsi con molto<br />

vantaggio, <strong>del</strong>le lamine di rame, le quali esigono minor grossezza, perché il rame è più compatto, più solido<br />

e si altera meno <strong>del</strong> piombo alle vicende <strong>del</strong>le stagioni, donde risulta che le coperture di rame sono più<br />

leggere e talvolta meno costose. La maniera ordinaria d’impiegare le lastre di rame per formare <strong>del</strong>le<br />

coperture è di unire le une alle altre col mezzo di doppia piega e di attaccare ciascuna foglia sulle tavole<br />

<strong>del</strong>l’armatura <strong>del</strong> tetto con viti nascoste sotto le pieghe. Ma essendo questa materia soggetta a dilatarsi più<br />

<strong>del</strong> piombo [il che non è propriamente esatto, perché i coefficienti di dilatazione di rame e piombo sono<br />

rispettivamente 16,8 e 29,3 * 10-6 °C-1, N.d.A.], per la sua elasticità, le foglie si gonfiano nell’eccessivo calore<br />

a segno di strappare le viti. Si può riparare a tale inconveniente con l’ordinarle a fasce, cominciando dal<br />

basso <strong>del</strong> tetto e procedendo sino al comignolo [nel senso <strong>del</strong> colmo, N.d.A.], e formandole di pezzi che si<br />

ricoprono a vicenda per 8 - 10 cm come le ardesie».<br />

quindi di aumento di durezza <strong>del</strong> materiale:<br />

infatti il rame mantiene la struttura<br />

cristallina c.f.c. in tutto il campo di esistenza<br />

<strong>del</strong>lo stato solido.<br />

Ritornando ai motivi che fanno apprezzare e<br />

scegliere il rame, c’è la resistenza alla<br />

corrosione: rimandiamo per gli<br />

approfondimenti all’articolo su [7]. È<br />

sufficiente ricordare che la perdita di spessore<br />

di una lastra di rame esposta a differenti<br />

atmosfere (marina, rurale, industriale e<br />

industriale-marina) è stata misurata in un<br />

millesimo di millimetro all’anno circa. La<br />

durata nel tempo di una copertura in rame,<br />

oltre alla resistenza chimica, è dovuta anche al<br />

fatto che le caratteristiche meccaniche non<br />

VALORI DEI COEFFICIENTI DI DILATAZIONE TERMICA L<strong>IN</strong>EARE<br />

Materiale Coeff. dilatazione termica ( x 10-6 °C-1)<br />

Alluminio 23,6<br />

Acciaio 12,0<br />

Acciaio inox AISI 304 17,0<br />

Piombo 29,3<br />

<strong>Rame</strong> 16,8<br />

Zinco 27,4<br />

Zinco al titanio 22,0<br />

(dalla norma UNI 10372, marzo 2004, prospetto 2)<br />

vengono alterate per azione <strong>del</strong>la luce e degli<br />

agenti atmosferici: pertanto non c’è bisogno<br />

di una manutenzione periodica (sempre che il<br />

lattoniere abbia fatto bene il suo lavoro…).<br />

Infine, il rame vanta una relativa leggerezza<br />

nei confronti dei coppi tradizionali: venendo<br />

impiegati laminati con spessori sottili che<br />

vanno dai 5 ai 10 decimi di millimetro, un<br />

metro quadrato di rame pesa dai 4,4 ai 8,9<br />

kg circa; di conseguenza la struttura portante<br />

<strong>del</strong> tetto può essere a sua volta meno<br />

“robusta” e pesante.<br />

Il rame ha una dilatazione (e contrazione)<br />

termica abbastanza contenuta: tra i metalli<br />

impiegati per le coperture, come si osserva<br />

dalla tabella a fianco, soltanto l’acciaio<br />

comune dilata meno <strong>del</strong> rame.<br />

La dilatazione termica è un fattore da tenere<br />

in grande considerazione poiché la differenza<br />

di temperatura che può subire una lastra nel<br />

corso di un anno è elevatissima e maggiore di<br />

quel che si pensi: infatti bisogna tenere conto<br />

non tanto <strong>del</strong>la temperatura ambiente bensì<br />

di quella superficiale <strong>del</strong>la lastra: in alcuni<br />

casi le norme spingono ad assumere in sede<br />

di progetto una temperatura di +80°C come

massima e di –20° come minima.<br />

In architettura, non vi è un solo “tipo” di<br />

rame: oltre al rame “lucido” (colore rosso) in<br />

commercio esistono anche diverse finiture<br />

superficiali, come quelle ossidate (colore<br />

marrone scuro) e quelle patinate (colore<br />

verde): queste finiture, ottenute a livello<br />

industriale, non fanno altro che replicare i<br />

colori <strong>del</strong> rame dopo l’esposizione agli agenti<br />

atmosferici (anche in questo caso vedi [7]).<br />

L’industria, attraverso un trattamento<br />

meccanico-chimico, riesce in fase di<br />

produzione a ricreare gli ossidi e i sali sulla<br />

superficie <strong>del</strong>la lastra, senza aspettare gli<br />

anni o i decenni <strong>del</strong>le patine naturali.<br />

Le caratteristiche meccaniche di queste lastre<br />

sono identiche a quelle <strong>del</strong> rame “normale”,<br />

dal momento che varia soltanto la finitura:<br />

pertanto le deformazioni plastiche a freddo<br />

dovute a lavorazioni tipo aggraffatura,<br />

piegatura e curvatura non differiscono<br />

rispetto a quelle <strong>del</strong> rame rosso. Al massimo,<br />

viene raccomandata una certa attenzione<br />

nello stoccaggio e immagazzinamento,<br />

nonché di prestare attenzione durante<br />

l’esecuzione di brasature per non alterare<br />

localmente l’aspetto estetico <strong>del</strong>la superficie.<br />

Eventuali graffi o minuti distacchi di patina<br />

nella zona di piegatura possono evidenziare il<br />

rame lucido sottostante, ma questo è<br />

destinato nel tempo ricoprirsi dei suoi sali e<br />

uniformarsi con il resto <strong>del</strong>la superficie.<br />

Analogo è il discorso per il rame stagnato,<br />

che in natura ovviamente non si forma.<br />

Questo è sempre il solito rame Cu-DHP,<br />

ricoperto su ambedue i lati da un<br />

sottilissimo strato di stagno lucido; nel corso<br />

<strong>del</strong> tempo il colore si evolve in un grigio<br />

opaco, tipo “tetti di Parigi”. Anche in questo<br />

caso le caratteristiche meccaniche non<br />

differiscono da quelle <strong>del</strong> rame puro.<br />

Per dovere di cronaca, la norma europea UNI<br />

EN 1172 codifica un altro tipo di rame,<br />

indicato con la sigla CuZn0,5, che però in<br />

Italia non viene usato e che non tratteremo<br />

in questa sede. Oltre al rame puro, vi è un<br />

utilizzo (percentualmente basso, ma di<br />

utilizzo crescente) <strong>del</strong>le sue leghe, in<br />

particolare gli ottoni.<br />

Come noto, l’aggiunta di un metallo varia le<br />

proprietà <strong>del</strong> metallo base. Nel caso <strong>del</strong>lo<br />

zinco nel rame, la variazione più evidente è<br />

quella <strong>del</strong> colore: già col 20% di zinco si<br />

ottiene il classico giallo ottone; oltre a questo<br />

lo zinco migliora le proprietà meccaniche,<br />

come la durezza e il carico di rottura e<br />

mantiene la resistenza alla corrosione a livelli<br />

analoghi a quelli <strong>del</strong> rame.<br />

Grazie a questa maggiore robustezza, i<br />

laminati in ottone vengono impiegati sulle<br />

facciate, dal momento che la maggiore<br />

rigidità non li fa piegare sotto il loro stesso<br />

peso e rende più difficili deformazioni dovute<br />

a urti accidentali.<br />

Una <strong>del</strong>le leghe più note è senz’altro<br />

l’architectural bronze (o bronzo<br />

architettonico) che, nonostante il nome, in<br />

realtà è un ottone chiamato così per la sua<br />

somiglianza con il bronzo.<br />

L’architectural bronze (spesso designato con<br />

la sigla americana C38500, con un range di<br />

composizione:<br />

Cu 55,0-60,0%; Pb 2,0-3,8; Fe 0,35% max;<br />

Zn il resto) ha la sua applicazione più<br />

famosa nel Seagram Building di Chicago<br />

progettato dagli architetti Van der Rohe e<br />

Philips. Questa lega è stata usata per travi e<br />

montanti a vista, parapetti, lastre in facciata;<br />

per rafforzare l’effetto visivo sono stati<br />

montati vetri ambrati.<br />

Un’altra lega usata dai progettisti è l’OT 67,<br />

sigla ormai “datata” che indica un ottone con<br />

il 67% di rame; si noti che a volte questa<br />

viene confusa con il bronzo architettonico.<br />

Una caratteristica di questi laminati in ottone<br />

Fig. 3<br />

Dettaglio di laminati<br />

in bronzo aggraffati<br />

di colore rossobruno.<br />

Rispetto alle<br />

normali lastre di<br />

rame, l’ossidazione<br />

di questa lega<br />

avviene in maniera<br />

molto più lenta<br />

(TECU Bronze,<br />

fornito da KME).<br />

Detail of bronze<br />

folded rolled sections<br />

of red-brown colour.<br />

In comparison with<br />

standard copper<br />

plates, the oxidation<br />

of this alloy is much<br />

slower.<br />

Fig. 4<br />

Un’immagine <strong>del</strong>la<br />

sede Natuzzi<br />

Americas a High<br />

Point, nella Carolina<br />

<strong>del</strong> Nord (USA). La<br />

facciata è rivestita<br />

da 795 pannelli,<br />

spessore 3 mm, in<br />

OT 67 brunito in<br />

tonalità scura, per<br />

complessivi 1800 m 2<br />

(arch. Mario Bellini,<br />

realizzazione Astec).<br />

Façade coated by 795<br />

panels, 3 mm<br />

thickness, in OT 67<br />

burnished in dark<br />

shade, for total 1800<br />

m 2 .<br />

135<br />

SETTEMBRE 2006 • LAMIERA

MATERIALI<br />

Fig. 5<br />

Dettaglio <strong>del</strong>la<br />

precedente.<br />

Detail of the previous<br />

image.<br />

Fig. 6<br />

Copertura a<br />

scandole di rame<br />

pre-inverdito.<br />

Shingle covering of<br />

pre-aged copper.<br />

136<br />

LAMIERA • SETTEMBRE 2006<br />

è senz’altro la possibilità di essere bruniti<br />

artificialmente, in tonalità più o meno scure<br />

a seconda <strong>del</strong>le esigenze dei progettisti.<br />

Un esempio particolare è lo Show Room<br />

Natuzzi in High Point (North Carolina,<br />

USA), con 1800 m 2 rivestito da 795 pannelli<br />

di ottone, variamente inclinati e ancorati ad<br />

una sottostruttura, pensati per resistere a<br />

venti di oltre 200 km/h, come impone la<br />

normativa locale.<br />

Un’altra lega in ottone è l’OT 85, cioè una<br />

lega con il 15% di zinco. Con queste<br />

percentuali la lega non raggiunge il colore<br />

giallo intenso tipico degli ottoni, ma rimane<br />

su un giallo rossastro, che si opacizza e<br />

tende gradualmente verso il bruno.<br />

Dal punto di vista meccanico, questa lega ha<br />

un carico di rottura R che varia<br />

generalmente da 260 a 410 N/mm 2 a<br />

seconda <strong>del</strong> grado di incrudimento.<br />

A conoscenza di chi scrive, non vengono mai<br />

impiegate lastre allo stato fisico duro o<br />

semiduro, poiché non si potrebbero<br />

raggiungere i bassi raggi di curvatura<br />

necessari per una buona aggraffatura;<br />

pertanto si impiegano solo lastre con valori<br />

relativamente bassi di R, dotate comunque di<br />

sufficiente stabilità e rigidezza strutturale:<br />

possono allora essere bene impiegate per le<br />

facciate anche a livello <strong>del</strong> suolo, grazie<br />

anche alla resistenza all’abrazione<br />

meccanica.<br />

Queste leghe di ottone hanno una elevata<br />

durata nel tempo e resistenza alla<br />

corrosione, oltre che un minore prezzo. Il<br />

peso è quasi uguale: 8,75 kg/dm 3 <strong>del</strong> OT85<br />

contro i 8,89 kg/dm 3 <strong>del</strong> rame puro.<br />

Oltre agli ottoni, è da segnalare l’impiego <strong>del</strong><br />

bronzo, cioè una lega rame-stagno già nota<br />

nel campo <strong>del</strong>l’arte (statue, medaglie e<br />

campane) e <strong>del</strong>la tecnologia, in particolare<br />

laddove è necessaria un’alta resistenza<br />

all’usura (cuscinetti, ingranaggi e organi di<br />

trasmissione in genere).<br />

In commercio esistono lastre di<br />

composizione di CuSn4; queste hanno<br />

sempre qualche traccia di fosforo (da 0,01%<br />

min a 0,4% max) il quale viene aggiunto per<br />

disossidare e aumentare la durezza <strong>del</strong><br />

bronzo.<br />

Il colore di partenza di questa lega è un<br />

rosso-bruno, il quale subisce la tipica<br />

ossidazione <strong>del</strong> rame, anche se molto più<br />

lentamente.<br />

Accanto a queste più leghe “tradizionali”, vi<br />

è da registrare una lega rame-alluminiozinco,<br />

di composizione designata con la sigla<br />

CuAl5Zn5Sn1Fe0,5: questa presenta un<br />

bellissimo aspetto dorato, che però ne<br />

sconsiglia il trattamento con alcuni processi<br />

a caldo come la brasatura o la saldatura, che<br />

ne rovinerebbero localmente la colorazione.<br />

La resistenza meccanica è notevole: dai 450<br />

ai 560 N/mm 2 : pertanto a volte vengono<br />

usati specifici trattamenti termici di<br />

ricottura per rendere più facilmente<br />

lavorabile la lastra. L<br />

Bibliografia<br />

[1] UNI EN 1172: <strong>Rame</strong> e leghe di rame - Nastri e lastre<br />

per edilizia.<br />

[2] UNI 10372: Coperture discontinue - Istruzioni per la<br />

progettazione, l’esecuzione e la manutenzione di<br />

coperture realizzate con elementi metallici in lastre.<br />

[3] Gianni Guiotto, Natuzzi Americas:<br />

Un design tutto italiano per una sfida al “solito”, “<strong>Rame</strong><br />

Notizie” n.29, III trimestre 1998.<br />

[4] Umberto Barbisan, “...Ma essi li fecero per lo più in<br />

rame perché meno dal tempo può essere consumato”,<br />

“<strong>Rame</strong> Notizie” n.14, settembre 1993.<br />

[5] Cesare Comoletti, The roof: the evolution of the<br />

species, “Archaeometallurgy in Europe”, Congresso AIM<br />

2003.<br />

[6] KME, <strong>Rame</strong> Tecu, Progettazione, lavorazione e<br />

installazione.<br />

[7] Marco Crespi, Lastre di rame - Passivazione e<br />

rilascio: durata nel tempo e resistenza, “Lamiera” n.9,<br />

settembre 2005, pp. 236-240.