Sfogliabile costruire 246 ottobre

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

La prima rivista per chi costruisce stampi (per metallo e plastica) modelli e attrezzature di precisione<br />

DCOOS2922<br />

NAZ/039/2008<br />

Costruire<br />

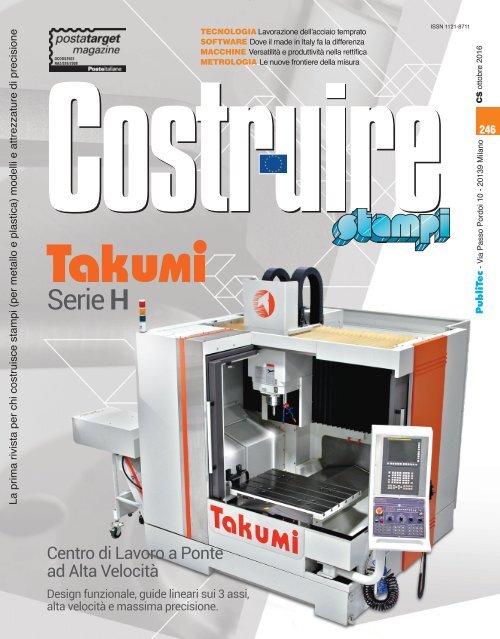

Serie H<br />

TECNOLOGIA Lavorazione dell’acciaio temprato<br />

SOFTWARE Dove il made in Italy fa la differenza<br />

MACCHINE Versatilità e produttività nella rettifica<br />

METROLOGIA Le nuove frontiere della misura<br />

ISSN 1121-8711<br />

PubliTec - Via Passo Pordoi 10 - 20139 Milano CS <strong>ottobre</strong> 2016<br />

<strong>246</strong><br />

Centro di Lavoro a Ponte<br />

ad Alta Velocità<br />

Design funzionale, guide lineari sui 3 assi,<br />

alta velocità e massima precisione.

SPECIALISTI NELLA TECNO<br />

LINEA TESTE DI FRESATURA DIRECT-D<br />

TCH-L13-EVO<br />

TCH-20<br />

TECHNAI TEAM S.p.A. - Via Gelada, 15 - 21015 Lonate Pozzolo (VA)<br />

Tel: +39 0331 661624 - Fax: +39 0331 301732 - technai@technai.it

LOGIA DIRECT-DRIVE<br />

RIVE CON ELETTROMANDRINO<br />

TCH-19-IM<br />

TCH-30

S ommario<br />

Software<br />

Dove il made in Italy fa la differenza<br />

(di E. Casella)<br />

Quando si va a sciare, il gesto di indossare gli scarponi è uno dei più<br />

banali e non richiede particolari attenzioni o abilità. Eppure dietro<br />

a uno scarpone da sci c’è tantissimo savoir faire, a partire da chi<br />

lo ha progettato per arrivare a chi ne ha curato la produzione vera<br />

e propria fino al “montaggio” finale. Uno degli attori strategici di<br />

questa filiera è fuor di dubbio colui che deve realizzare lo stampo,<br />

un vero e proprio “creativo” nel settore delle lavorazioni meccaniche<br />

di qualità.<br />

.............................................................. 54<br />

Tecnologia<br />

Fresatura e foratura profonda<br />

dell’acciaio temprato<br />

(di A. Marelli)<br />

PoliMill, MMC Italia, OPEN MIND Technologies, GF Machining<br />

Solutions, HEIDENHAIN, Schunk e Marposs hanno organizzato un<br />

incontro per illustrare le strategie e le tecnologie per assicurare una<br />

maggiore produttività nella lavorazione dell’acciaio temprato per<br />

stampi.<br />

..............................................................60<br />

Software<br />

L’esperienza al servizio della tecnica<br />

(di A. Marelli)<br />

Specializzata da oltre 30 anni nella progettazione e costruzione di<br />

stampi per materie plastiche, Linea Stampi è entrata recentemente<br />

nel Gruppo Oldrati, realtà industriale dedita<br />

alla lavorazione di gomma, silicone<br />

e termoplastici. Per andare incontro alle<br />

nuove esigenze produttive, l’azienda sta<br />

investendo in nuovo personale, impianti<br />

oltre a un nuovo sistema CAM.<br />

................................... 66<br />

Cronaca<br />

Elevata tecnologia unita<br />

alla facilità d’uso........................................29<br />

Numerosi i modelli di centri di lavoro che il costruttore<br />

americano Hurco presenta durante la BI-MU 2016, sia<br />

a3chea5assi.<br />

Una fresa dai molti talenti.........................32<br />

Per aumentare la produttività nel settore della fresatura<br />

di spallamenti Sandvik Coromant propone<br />

CoroMill ® 390, un programma di frese per operazioni<br />

di taglio leggero che<br />

comprende versioni per<br />

varie applicazioni (inclusa<br />

la contornatura) e nuove<br />

frese a candela di piccolo<br />

diametro.<br />

Versatilità e affidabilità.............................34<br />

L’edizione 2016 di BI-MU è per SORALUCE, azienda del<br />

GRUPPO DANOBAT, l’occasione per presentare al mercato<br />

nazionale e internazionale i più recenti modelli della<br />

propria gamma produttiva.<br />

Sotto i riflettori la nuova versione ...........36<br />

CGTech è la software house californiana specializzata<br />

nella tecnologia software di simulazione delle lavorazioni<br />

con macchine utensili CNC. L’azienda è presente alla<br />

BI-MU 2016 per esporre le novità dei propri prodotti.<br />

Qualità e velocità in officina .....................38<br />

Yasda YMC 430 ver. II, Bridgeport XT 630 5AX, Sodick<br />

ALC e Sodick OPM 250L sono solo alcune delle macchine<br />

distribuite da R.F. Celada in mostra durante la BI-MU di<br />

Milano.<br />

2 <strong>ottobre</strong> 2016 Costruire Stampi<br />

PubliTec

La comunicazione è da sempre uno strumento indispensabile per trasferire il know-how e di conseguenza per il progresso.<br />

Una rete ben strutturata incrementa la velocità di trasmissione e la quantità di dati per realizzare soluzioni intelligenti. Perché non<br />

sfruttare anche in officina tutte le informazioni e competenze disponibili in azienda? La funzione Connected Machining dei nostri<br />

controlli numerici TNC mette direttamente in comunicazione l‘officina con tutti i reparti coinvolti nella produzione. Connected<br />

Machining integra di fatto l‘officina nella catena di processo per renderla ancora più efficiente. Per maggiore produttività, qualità<br />

e flessibilità.<br />

HEIDENHAIN ITALIANA S.r.l. 20128 Milano, Italia Telefono +39 02 27075-1 www.heidenhain.it<br />

Sistemi di misura angolari Sistemi di misura lineari Controlli numerici Visualizzatori di quote Tastatori di misura Encoder rotativi

Sommario<br />

Attualità<br />

Ribalta<br />

Fiere&Convegni<br />

16<br />

90<br />

117<br />

Metrologia<br />

In mostra il concetto di fabbrica innovativa<br />

(di A. Moroni)<br />

Tastatori, sonde, teste e software di misura sono alcuni tra i prodotti<br />

che la società britannica Renishaw propone durante la BI-MU.<br />

Soluzioni sviluppate per aumentare la produttività e migliorare la<br />

qualità nel campo della metrologia industriale.<br />

.............................................................. 70<br />

Macchine<br />

Versatilità e produttività nella rettifica<br />

(di A. Marelli)<br />

Il gruppo Amada è uno dei maggiori costruttori nel mondo delle<br />

macchine utensili. L’obiettivo principale di Amada Machine Tools<br />

Europe è l’espansione e la promozione della<br />

tecnologia del gruppo relativamente alle macchine<br />

utensili: fresatura, rettifiche e segatrici.<br />

Sotto i riflettori la rettificatrice per profili e superfici<br />

Meister G3, modello di particolare interesse<br />

per il mondo degli stampi.<br />

......................................... 76<br />

Tecnologia<br />

Acquistare lavorazioni CNC via web<br />

(di A. Marelli)<br />

La piattaforma di Weerg.it rende semplice e intuitivo l’acquisto di<br />

lavorazioni CNC via web.<br />

..............................................................80<br />

Macchine<br />

Porte aperte al futuro<br />

(di D. Passoni)<br />

Dal 21 al 25 giugno scorsi si è tenuta l’Open House 2016 di Jobs, in<br />

cui l’azienda piacentina ha presentato a clienti, partner e fornitori i<br />

propri prodotti e ha fatto cultura per l’innovazione.<br />

..............................................................84<br />

Cronaca<br />

Lubrificazione delle macchine utensili ......40<br />

Dropsa si è negli anni affermata come uno dei più importati<br />

produttori di sistemi e di componenti per la lubrificazione<br />

centralizzata. L’azienda è presente alla BI-MU<br />

2016 dove presenta le sue ultime novità tecnologiche<br />

per massimizzare le performance produttive delle macchine<br />

utensili.<br />

Come migliorare l’affidabilità<br />

e la ripetibilità............................................42<br />

Makino ha aperto anche quest’anno le porte del<br />

proprio centro tecnologico di Cavenago di Brianza per<br />

i Technology Days. L’evento si è svolto in due giornate:<br />

la prima dedicata al settore degli stampi, mentre<br />

la seconda al settore della produzione, concentrata<br />

maggiormente sulle soluzioni per componenti integrati<br />

e per l’automotive.<br />

Soluzioni per alta precisione .....................44<br />

La produzione D’Andrea è costituita da una vasta gamma<br />

di accessori di alta precisione per macchine utensili:<br />

teste e portautensili in grado di eseguire operazioni di<br />

sfacciatura, alesatura, fresatura, maschiatura e foratura.<br />

L’azienda è presente in BI-MU.<br />

Al servizio degli stampisti .........................46<br />

Numerosi stampisti hanno preso parte all’evento organizzato<br />

lo scorso giugno da Meusburger presso il Centro<br />

Tecnologico Siemens di Piacenza. Presentata una serie di<br />

prodotti in grado di assicurare un’efficiente ottimizzazione<br />

dei tempi e costi di lavorazione.<br />

Un partner per le officine meccaniche ......50<br />

In provincia di Treviso, e precisamente a San Vendemiano,<br />

opera StamFor, azienda che da oltre 30 anni si propone<br />

come partner delle officine metalmeccaniche con una<br />

vasta gamma di soluzioni e un team di persone capaci<br />

di consigliare il miglior prodotto in base alla specifica<br />

applicazione.<br />

4 <strong>ottobre</strong> 2016 Costruire Stampi<br />

PubliTec

© 2016 SCHUNK GmbH & Co. KG<br />

www.gb.schunk.com/vero-s<br />

Oltre 500 combinazioni<br />

per un serraggio pezzo<br />

altamente affidabile.<br />

Posizionamento e serraggio in un’unica operazione.<br />

Attrezzaggio fuori macchina in parallelo ai tempi di<br />

lavorazione. Il sistema di serraggio a punto zero<br />

VERO-S offre un’interfaccia precisa<br />

per il più grande sistema modulare<br />

di tecnica di serraggio.<br />

Innovazione tecnologica<br />

da un‘azienda familiare<br />

0,005 mm<br />

Precisione di ripetibilità<br />

sistema di serraggio a punto zer<br />

Jens Lehmann, leggendario portiere del calcio tedesco,<br />

dal 2012 ambasciatore del marchio dell’azienda<br />

familiare SCHUNK in quanto sinonimo<br />

di presa precisa e tenuta sicura.<br />

www.it.schunk.com/Lehmann<br />

In combinazione con<br />

il sistema<br />

In combinazione con<br />

gli autocentranti<br />

In combinazione con<br />

il sistema<br />

04.-08.10.2016 | Milano | Pad. 11 | Stand D24

DCOOS2922<br />

NAZ/039/2008<br />

In copertina<br />

Per ulteriori informazioni:<br />

Hurco S.r.l.<br />

Via E. Torricelli, 5<br />

20089 Rozzano (MI)<br />

Tel. +39 02 90006047<br />

Fax +39 02 90090772<br />

E-mail: hurco@hurco.it<br />

Sito Web: www.hurco.it<br />

www.takumi-italia.it<br />

La prima rivista per chi costruisce stampi (per metallo e plastica) modelli e attrezzature di precisione<br />

ISSN 1121-8711<br />

MACCHINE Tecnologie per l’oggi e il domani<br />

METROLOGIA Le nuove frontiere della misura<br />

SOFTWARE In primo piano, lo stampista<br />

COMPONENTI Vasta gamma di unità a camme<br />

Costruire<br />

Serie H<br />

Centro di Lavoro a Ponte<br />

ad Alta Velocità<br />

Design funzionale, guide lineari sui 3 assi,<br />

alta velocità e massima precisione.<br />

Lo scorso anno Hurco Companies ha acquisito un’importante<br />

azienda produttrice di macchine utensili, la Takumi Machinery.<br />

La perfetta combinazione tra design funzionale, ergonomia,<br />

alta velocità e massima precisione è racchiusa nei centri di lavoro<br />

TAKUMI, progettati per fornire alte velocità di esecuzione e<br />

massima precisione, oltre ad un’ottima qualità di finitura.<br />

I centri a tre assi ad Alta Velocità della serie H sono sintetizzabili<br />

con 4 caratteristiche primarie: Rigidità, Stabilità Strutturale, Accuratezza<br />

e Velocità.<br />

A questi modelli è affidato l’incremento delle quote di mercato nei<br />

settori 3c, stampi e automotive, rispondendo ad esigenze concrete<br />

di lavorazione.<br />

I centri HURCO TAKUMI hanno un telaio estremamente rigido,<br />

basato su di una struttura a doppia colonna termicamente molto<br />

stabile, righe ottiche, assi raffreddati, mandrini in linea ad alta velocità<br />

oltre ad un ampio accesso.<br />

Le macchine saranno equipaggiate con controllo Heidenhein o<br />

Siemens, a scelta del cliente, per sfruttare il massimo potenziale<br />

di ogni soluzione.<br />

Da <strong>ottobre</strong> sono cinque i modelli Takumi disponibili in Italia (H7, H10,<br />

H12, H13 e H16,) con aree di lavoro che vanno da 810x620 mm a<br />

1.900x1.300 mm.<br />

Il modello H10 che è in azione nello stand Hurco di BIMU ha un’area<br />

di lavoro di 1.050x700, mandrino in linea da 15.000 giri/min<br />

e controllo numerico Heidenhain.<br />

Il brand viene lanciato ufficialmente in fiera BIMU 2016<br />

PAD 15 - STAND G06<br />

PubliTec - Via Passo Pordoi 10 - 20139 Milano CS <strong>ottobre</strong> 2016<br />

<strong>246</strong><br />

Costruire<br />

Anno Ventiseiesimo<br />

Ottobre 2016 - n° <strong>246</strong><br />

Pubblicazione iscritta al numero 309 del<br />

registro di cancelleria del Tribunale di<br />

Milano, in data 19/04/1991.<br />

Direttore responsabile: Fernanda Vicenzi<br />

PubliTec S.r.l. è iscritta al Registro degli<br />

Operatori di Comunicazione al numero<br />

2181 (28 settembre 2001).<br />

Questa rivista le è stata inviata tramite abbonamento.<br />

Le comunichiamo, ai sensi del Dlgs 196/2003, articolo 13,<br />

cheisuoidatisonodanoicustoditiconlamassimacurae<br />

trattati al fine di inviare questa rivista o altre riviste da noi<br />

edite o per l’inoltro di proposte di abbonamento.<br />

Titolare del trattamento è PubliTec S.r.l. - Via Passo Pordoi<br />

10 - 20139 Milano. Ai sensi dell’art. 7 della stessa Legge,<br />

lei potrà rivolgersi al titolare del trattamento, al numero<br />

02 53578.1 chiedendo dell’ufficio abbonamenti, per la<br />

consultazione dei dati, per la cessazione dell’invio o per<br />

l’aggiornamento dei dati. Il responsabile del trattamento<br />

dei dati raccolti in banche dati ad uso redazionale è il<br />

direttore responsabile a cui ci si può rivolgere per i diritti<br />

previsti dal D. Lgs. 196/03.<br />

La riproduzione totale o parziale degli articoli e delle illustrazioni<br />

pubblicati su questa rivista è permessa previa<br />

autorizzazione, PubliTec non assume responsabilità per le<br />

opinioni espresse dagli Autori negli articoli e per i contenuti<br />

dei messaggi pubblicitari.<br />

© PubliTec<br />

Via Passo Pordoi 10 - 20139 Milano<br />

tel 02/53578.1 - fax 02/56814579<br />

www.publiteconline.it<br />

<strong>costruire</strong>.stampi@publitec.it<br />

Direzione Editoriale<br />

Fabrizio Garnero<br />

tel 02/53578309 - f.garnero@publitec.it<br />

Redazione<br />

Alberto Marelli<br />

tel 02/53578210 - a.marelli@publitec.it<br />

Laura Alberelli<br />

tel 02/53578209 - l.alberelli@publitec.it<br />

Produzione, impaginazione<br />

e pubblicità<br />

Rosangela Polli<br />

tel 02/53578202 - r.polli@publitec.it<br />

Ufficio Abbonamenti<br />

Irene Barozzi - tel 02/53578204<br />

abbonamenti@publitec.it<br />

Il costo dell’abbonamento annuale<br />

è di Euro 58,00 per l’Italia<br />

e di Euro 110,00 per l’estero.<br />

Prezzo copia Euro 2,60.<br />

Arretrati Euro 5,20<br />

Segreteria vendite<br />

Giusi Quartino<br />

tel 02/53578205 - g.quartino@publitec.it<br />

Agenti di vendita<br />

Marino Barozzi, Patrizia Bulian,<br />

Enrico Di Amario, Marina Gallotti,<br />

Gianpietro Scanagatti<br />

Progetto grafico<br />

Studio Grafico Page<br />

(Novate Milanese - MI)<br />

Stampa<br />

Grafica FBM (Gorgonzola - MI)<br />

Rivista in stampa il 16 settembre<br />

6 <strong>ottobre</strong> 2016 Costruire Stampi

350<br />

Pad. 09<br />

Stand C15

C ontenuti<br />

A<br />

C<br />

ABC TOOLS ..................................................26 CADLINE ...........................................112 -114<br />

ADDITIVE MANUFACTURING EUROPE...........118 CDM ROVELLA .............................................112<br />

ENSINGER.......................................................27<br />

EOS ..............................................................109<br />

EROWA.........................................27 - 90 - 105<br />

F<br />

FANUC ITALIA .............................14 -24-104<br />

FCS SYSTEM ...................................................24<br />

FEDERMACCHINE ...........................................27<br />

FERIOLI & GIANOTTI -<br />

DIV. GENTA....................................3 a copertina<br />

FERRARI..........................................................20<br />

FORMNEXT ................................................107<br />

FPT INDUSTRIE..............................................7<br />

FS TEAM DELFT...............................................16<br />

ALTAIR ........................................................... 20<br />

ALUMINIUM .................................................117<br />

AMADA MACHINE TOOLS EUROPE.............<br />

................................................................53 -76<br />

A. MANNESMANN MASCHINENFABRIK ....<br />

.......................................................................48<br />

ANIMA ...........................................................26<br />

AR SERVICE .................................................43<br />

AUTODESK............................................66 - 97<br />

B<br />

BFT BURZONI...............................................89<br />

BONOMI ACCIAI.............................................24<br />

BORDIGNON TRADING..............................21<br />

CGTECH .................................................31 -36<br />

CIMSYSTEM.................................22 -92-106<br />

CINEAS...........................................................18<br />

CNC SOFTWARE ...........................................114<br />

COMPOSITES EUROPE...................................117<br />

CREO..............................................................96<br />

D<br />

D’ANDREA......................................................44<br />

DASSAULT SYSTÈMES .....................................16<br />

D.ELECTRON...................................................94<br />

DMG MORI...................................................105<br />

DORMER PRAMET...........................................22<br />

DROPSA..........................................................40<br />

E<br />

EMCO MECOF/EMCO GROUP....................23<br />

ENERGY GROUP ....................................98 - 115<br />

G<br />

GALGANO......................................................20<br />

GF MACHINING SOLUTIONS..............60 - 93<br />

GRUPPO PARPAS....................................90 - 110<br />

H<br />

HAAS AUTOMATION EUROPE .........16 - 94 - 115<br />

HAIMER........................................................95<br />

HANNOVER EXPRESS ..............................116<br />

HASCO...........................................................18<br />

HEIDENHAIN ITALIANA.................3 -60-91<br />

HERMLE ITALIA................................100 - 103<br />

HURCO.................................... 1 a copertina -29<br />

HYDROSILA ....................................................16<br />

HYPER TOOLS................................4 a copertina<br />

8 <strong>ottobre</strong> 2016 Costruire Stampi<br />

PubliTec

Contenuti<br />

I<br />

IMSA......................................................13 -98<br />

INGERSOLL TAEGUTEC ITALIA .................99<br />

INTERCOM .................................................101<br />

J<br />

JE.COM..................................................52 - 74<br />

JET AVIATION BASEL .......................................26<br />

JOBS...............................................................84<br />

K<br />

KEYENCE........................................................91<br />

L<br />

LASERAPP & CUTWELD 2018 .................113<br />

LINEA STAMPI .................................................66<br />

LNS...............................................................102<br />

LOSMA.........................................................109<br />

LPA................................................................41<br />

M<br />

MAKINO ITALIA.................................42 - 111<br />

MANDELLI ......................................................91<br />

MARPOSS.......................................................60<br />

MECCANICA STM...........................................54<br />

MECSYSTEM...................................................22<br />

MEUSBURGER.................................................46<br />

M&H ITALIA ....................................................92<br />

MIDEST.........................................................118<br />

MILLUTENSIL...................................................91<br />

MISSLER SOFTWARE ITALIA.....................20<br />

MITSUBISHI ELECTRIC ............................96 - 108<br />

MMC ITALIA ...................................................60<br />

MOULDING EXPO 2017 ..................115 -117<br />

O<br />

OFFICINE MECCANICHE BERGAMINI......96 - 114<br />

OPEN MIND TECHNOLOGIES ITALIA ...........<br />

..............................................................60 - 109<br />

OVERMACH....................................................24<br />

P<br />

PEI.................................................................19<br />

POLIMILL.........................................................60<br />

PREALPINA...........................................100 - 110<br />

R<br />

RADICIGROUP PERFORMANCE PLASTICS........16<br />

REMAK.......................................................106<br />

RENISHAW............................................17 -70<br />

REPAR 2......................................................102<br />

REPI ..............................................................108<br />

R.F. CELADA ...........................................1 -38<br />

RIDIX ...................................................106 - 112<br />

S<br />

SANDVIK ITALIA - DIV. COROMANT ...........<br />

................................................................25 -32<br />

SCHUNK INTEC........................ 5 - 60 - 90 - 98<br />

SECO TOOLS ITALIA ...................................75<br />

SIEMENS..................................................26 - 46<br />

SORALUCE......................................................34<br />

STAMFOR ..............................................15 -50<br />

SYNDAL .......................................................28<br />

T<br />

TAGLIO C.............................................11 -104<br />

TEBIS ITALIA................................................49<br />

TECHNAI TEAM...............battente 1 a copertina<br />

TECHNIFOR...................................................102<br />

TECNOMOULD...........................................110<br />

TOKAI CARBON ITALIA..............................12<br />

3D STUDIO ENGINEERING ............................<br />

................................................. 2 a copertina -24<br />

3D SYSTEMS SOFTWARE ..........................18<br />

TUNGALOY ITALIA .......................................9<br />

V<br />

VEMAS .........................................................24<br />

VERO SOLUTIONS..............................54 - 105<br />

VISION ENGINEERING....................................108<br />

W<br />

WEERG...........................................................80<br />

10 <strong>ottobre</strong> 2016 Costruire Stampi<br />

PubliTec

Realizzare circuiti di raffreddamento complessi<br />

in stampi tasselli e inserti fino a 6 tonnellate<br />

SIAMO PRESENTI AL<br />

Pad. 9<br />

Stand C 3<br />

MF1250/2FL<br />

• Foratrice/fresatrice per stampi fino a 6 tonnellate.<br />

Corsa orizzontale 1.700mm, corsa verticale utile<br />

800mm. Profondità di foratura 1.250mm.<br />

Diametri dal pieno Ø4-25mm, in allargatura 32mm.<br />

Mandrino di foratura 9 kW 6.000 rpm.<br />

• Lavorazioni a doppia inclinazione (5-assi) grazie alla<br />

tavola roto-tiltante portata 6 t: rotazione 360.000<br />

pos/giro, basculante +22,5..-22,5 risoluzione 0,001°<br />

• Testa di fresatura ISO40 9 kW 4.000 rpm per le<br />

lavorazioni complementari alla foratura profonda.<br />

La testa di fresatura su asse separato permette<br />

il passaggio fra operazioni senza la presenza<br />

dell’operatore.<br />

Specialisti nella Foratura Profonda<br />

www.imsaitaly.com/it/mf1250<br />

I.M.S.A. srl - Via Don G. dell’Acqua, 2 - 23890 Barzago (Lecco)<br />

Tel. 031.860444 - Fax 031.861446<br />

info@imsaitaly.com - www.imsaitaly.com

La tua 1° scelta<br />

per il settore Medicale!<br />

TI ASPETTIAMO:<br />

PAD. 11<br />

STAND E10/F11<br />

FANUCROBOSHOTperil<br />

Settore Medicale<br />

Con vite umane a volte in gioco , qualità ,<br />

affidabilità e ripetibilità sono fondamentali per la<br />

produzione di prodotti medici. I prodotti stampati<br />

per applicazioni mediche sono spesso trasparenti ,<br />

rendendo lo sfiato del gas e le variazioni di<br />

viscosità questioni importanti.<br />

Grazie al processo di pre-inienzione altamente<br />

sensibile, FANUC con ROBOSHOT ti assicura<br />

risultati perfetti.<br />

WWW.FANUC.EU<br />

Scrivici a: marketingit@fanuc.eu

Ottobre<br />

Attualità<br />

Auto da corsa elettrica progettata in cloud<br />

Dassault Systèmes ha annunciato<br />

che il Team Delft di Formula Student<br />

(FS Team Delft), uno dei 14 gruppi<br />

di progetto creati dagli studenti del<br />

Politecnico di Delft in Olanda, ha presentato<br />

la prima auto da corsa elettrica per la<br />

categoria Formula Student progettata,<br />

costruita e collaudata con la piattaforma<br />

3DEXPERIENCE di Dassault Systèmes in<br />

cloud. I settantacinque componenti del<br />

team hanno completato la vettura in solo<br />

otto mesi utilizzando gli applicativi di<br />

progettazione, ingegneria e innovazione<br />

collaborativa in cloud. La monoposto<br />

“DUT16” pesa 160 chilogrammi e passa<br />

da zero a 100 km/h in soli 2,2 secondi<br />

con 177 cavalli di potenza. L’esclusivo<br />

design presenta un’ala anteriore regolata<br />

automaticamente dalla sospensione, oltre<br />

a un sistema di motore, trasmissione e<br />

frenatura su ciascuna ruota che ottimizza<br />

il peso, la velocità e le prestazioni dell’auto<br />

in condizioni di asciutto o bagnato. Grazie<br />

alla piattaforma 3DEXPERIENCE di Dassault<br />

Systèmes, FS Team Delft ha sviluppato<br />

il progetto in maniera collaborativa,<br />

risparmiando i tempi e i costi tipici delle<br />

infrastrutture IT e della loro gestione, per<br />

beneficiare invece dei vantaggi tecnici<br />

del cloud. In particolare, i team di tutte le<br />

discipline avevano accesso alla piattaforma in<br />

qualsiasi momento, in università o da casa,<br />

durante le riunioni con i fornitori e nella fase<br />

di collaudo. Attraverso l’interfaccia semplice<br />

e intuitiva della piattaforma, gli studenti<br />

hanno potuto accedere velocemente agli<br />

applicativi di progettazione meccanica ed<br />

elettrica, cinematica e materiali compositi,<br />

affrontando le sfide più complesse prima di<br />

<strong>costruire</strong> l’auto vera e propria.<br />

Risultati positivi<br />

Con una storia industriale iniziata nel<br />

1981, attività produttive distribuite<br />

tra Italia, Germania, Stati Uniti, Messico,<br />

Brasile, Cina, India e un network<br />

commerciale globale, RadiciGroup<br />

Performance Plastics, area di business<br />

d’eccellenza di RadiciGroup, ha<br />

registrato nel 2015 un fatturato consolidato<br />

pari a 277 milioni di euro, in crescitadel9%rispettoall’esercizio2014<br />

(+12% rispetto al 2013).<br />

I più che buoni risultati registrati nel<br />

triennio 2013-2015, mostrano un’area<br />

di business in costante crescita, risultati<br />

che si riconfermano nel primo semestre<br />

2016. Durante il 2015 il 54% del fatturato<br />

è stato determinato dalle vendite<br />

Europa (16% Italia - 38% resto d’Europa),mentreèstatoparial46%ilvalore<br />

dellevenditefuoriEuropa.<br />

Evento celebrativo<br />

Il15giugno2016,conunospecialeeventocelebrativo,<br />

l’azienda ucraina Hydrosila ha festeggiato<br />

laconsegnadellacentesimamacchinautensileCNC<br />

Haas.Presentinumerosiospitidieccezione,tracui<br />

JensThing,DirettoreGeneralediHaasAutomation<br />

Europe, Wojciech Ratyński,membrodelConsiglio<br />

diAmministrazionediAbplanalpEngineering,NikolajSkripnik,DirettoreGeneraledi<br />

AbplanalpUkrain,eVitaliyKhnustudinow,DirettoreGeneralediHaasFactoryOutlet<br />

per l’Ucraina.<br />

HydrosilaècompostadicinquefabbrichesituateinUcraina:treaKropyvnytskyi,250km<br />

aSuddiKiev,elealtredueaMelitopol,nell’Ucrainameridionale.Tuttiglistabilimenti<br />

sonodiproprietàdelgruppoHydrosila,cheattualmentehaoltre4.000dipendentiedè<br />

cliente Haas da quando nel 2000 ha acquisto le sue due prime macchine utensili. Entro<br />

lametàdell’estate2016ilnumerodellemacchineHaasdislocateneivaristabilimenti<br />

ha superato il centinaio (attualmente 114). Tutte le macchine sono fornite e supportate<br />

dall’HFO(HaasFactoryOutlet)AbplanalpUkraine,partedelgruppoAbplanalp,ilfornitore<br />

Haas di maggiore successo dell’Europa centrale e orientale.<br />

16 <strong>ottobre</strong> 2016 Costruire Stampi<br />

PubliTec

Diventare risk manager<br />

Cineas - Consorzio universitario non profit fondato dal Politecnico<br />

di Milano, nel 1987, e scuola di formazione manageriale<br />

sulla gestione dei rischi e dei sinistri - stima che nei prossimi<br />

quattroannileaziendeitalianerichiederannotraiquattroe<br />

i cinquemila professionisti specializzati in risk management.<br />

Èperrendereancorapiùagevolelaformazionedicoloroche<br />

vogliono cogliere questa opportunità che la 19° edizione del<br />

master più consolidato di Cineas è stata rinnovata.<br />

IlConsorziohainfatticollaboratoconCinecapererogareil<br />

master in “Risk engineering on-line” con una modalità didatticablendede-learning.Lanuovaformuladelmasterprevede<br />

200oredididatticatralezioniinaula,sessioniliveonlinee<br />

autoformazione,conl’obiettivodifacilitarelafrequenzaanche<br />

per chi non risiede nell’area milanese. “La direzione e il<br />

coordinamento didattico hanno deciso di sfruttare le potenzialitàoffertedallenuovetecnologieedallepiattaformedi<br />

e-learning - afferma Maurizio Micale, Coordinatore del master<br />

Risk engineering e Direttore Corporate ERM & Insurance<br />

Management di STMicroelectronics - e quindi poter consentire<br />

aunnumeropiùampiodipersoneinteressateaspecializzarsi<br />

inriskmanagement”.Ilcostodelmasterèdi6.000euroesente<br />

daIVA.LelezionisiterrannopressolasededelPolitecnicodi<br />

Milano,inPiazzaLeonardodaVinci32,aMilano.Periscriversi<br />

c’ètempofinoal4novembre2016.<br />

Scopri CimatronE:<br />

la soluzione unica per stampi<br />

e attrezzature integrata,<br />

comoda e funzionale.<br />

Dalla preventivazione alla produzione in unico ambiente.<br />

La soluzione CAD/CAM dedicata agli STAMPI<br />

www.cimatron.it - www.3dsystemssoftware.it<br />

tel 051 4145611 - info@3dsystemssoftware.it<br />

3D Systems Software srl<br />

Uninvestimentoperilfuturo<br />

Per i collaboratori della produzione di componentistica standard<br />

Hasco di Lüdenscheid l’arrivo del nuovo centro di lavorazione<br />

ToyodaFA800Sharappresentatounmomentoimportante.Per<br />

reagireinmodopiùflessibileallerichiestedeiclientiealcrescente<br />

volume di ordinazioni, Hasco ha ampliato le capacità di produzione<br />

dei suoi moderni macchinari con un centro di lavorazione orizzontaleconcambiopalletdoppioutilizzatosoprattuttonell’ambitodella<br />

fresatura frontale.<br />

Nellasceltadelsistema,Hascoharipostounaparticolareimportanzasuprecisioneecapacitàproduttiva.Oltrealleelevatefinituresuperficiali,unaltroaspettoimportantepericlientièstato<br />

lariduzionedellatensionevoltaaridurreirischididistorsione.In<br />

questoaspetto,ToyodaFA800Shaottenutoimportantirisultati<br />

duranteitest.QuestoinvestimentopermetteadHasconellasede<br />

di Lüdenscheid una produzione più agile, efficiente e flessibile.<br />

Unaltropassoavantidellasocietà<br />

nello sviluppo continuo<br />

diunafornituramiglioreepiù<br />

rapidadeicostruttoridistampiconacciaiodiqualitàcon<br />

tensione ridotta, componenti<br />

standard di precisione e componentidisistemaprontiperil<br />

montaggio.<br />

PubliTec

Protezione del cielo di fresatrici a traversa mobile<br />

Guide laterali<br />

modulari e regolabili<br />

Telai strutturali<br />

in alluminio<br />

Scorrimento su guide di alluminio<br />

garantito da rulli<br />

Materiale<br />

fonoassorbente<br />

www.pei.it

ATTUALITÀ<br />

Sotto i riflettori, la Qualità<br />

L’obiettivodellaCampagnaNazionaleQualità“Noicisiamo”è<br />

quellodiricordareatuttigliattoridelcontestoeconomicoesociale<br />

l’importanza della qualità per lo sviluppo del nostro Paese.<br />

LaQualitànonèpiùsolounconcettolegatoal“lusso”ounaquestionesolotecnica.PerrealizzareecomunicareQualità,oggisideve<br />

creareecomunicareValore.La“Qualità”èsemprepiùunarisposta<br />

significativaalbisognodi“Etica”evaguardataconocchinuovi:una<br />

forzapervasivachedevecoinvolgeretuttal’aziendaedeveessere<br />

comunicatadentroefuorilenostreimprese,grazieallenuovereti<br />

socialidiquestoterzomillennio,sviluppatesigrazieallatecnologia<br />

digitale,cheoffrononuoveformedicondivisioneemodificanol’economiadellaconoscenza.MachirealizzalaQualitànellenostre<br />

imprese?Èaquestadomandacherispondequest’annoancheil<br />

nuovoclaimdellaCampagnaGalgano,ideataepromossafindal<br />

1989inoccasionedellanascitadella<br />

Giornata Mondiale della Qualità voluta<br />

dalle tre grandi Associazioni Mondiali<br />

perlaQualitàASQ,JUSE,EOQ(American<br />

Society for Quality, Japanese<br />

UnionofScientistisandEngineers,European<br />

Organisation for Quality).<br />

Un’importante<br />

collaborazione<br />

Altair ha collaborato con il produttoredivetturedilussosportiveFerrari<br />

per progettare e ingegnerizzare la<br />

nuovapiattaformaperiveicoli“Next<br />

Generation”chegetteràlebasiperlaproduzionedellenuovegenerazionideiveicolidellacasadiMaranello.Questoannunciodimostrailforteereciprocovantaggioottenutodalledueaziende<br />

grazie alla loro collaborazione iniziata oltre venti anni fa, quando<br />

FerrarihasceltodilavorareconAltair.Persvilupparelapiattaforma<br />

“NextGeneration”,Altairhamessoadisposizioneungruppodi<br />

designereprogettistialtamentespecializzatochehalavoratodirettamenteon-sitealcentrodisviluppoveicoliFerrariinItalia.Il<br />

teamhalavoratofiancoafiancoconiteamdidesigner,ingegneri<br />

eproduttoridiFerrari.MaximilianSzwaj,DirectorofInnovation<br />

e BIW Development di Ferrari, ha affermato che: “Il contributo di<br />

AltairnelfornirelepropriecompetenzeCADeCAEèstatofondamentaleperfacilitarel’integrazionetral’ideazionedelprodottoei<br />

processidiproduzioneerenderlifluidi.Larapiditàdeiprocessidi<br />

ottimizzazionemessaadisposizionehapermessodicontrollareil<br />

pesodeiveicoliriuscendoadottenereglistessiobiettivistrutturali<br />

introdotticonlenuovemodifiche.PerFerrari,lapiattaforma“New<br />

Generation” rappresenta un importante traguardo ingegneristico e<br />

il simbolo del successo della collaborazione con Altair”.<br />

UN LEADER DEL SETTORE È<br />

UN PROFESSIONISTA SE<br />

AFFIANCATO BENE FIN DALL’INIZIO<br />

CAD CAM PDM<br />

# LA soluzione integrata perfetta per progettare,<br />

produrre e gestire. Donne e uomini al vostro servizio<br />

per un apprendimento rapido ed efficace<br />

Indipendentemente dal vostro settore, TopSolid<br />

vi propone LA soluzione dedicata più adatta per<br />

incrementare la vostra produttività e le vostre<br />

prestazioni. L’inserimento del software e il suo<br />

apprendimento sono facilitati grazie ai consigli e<br />

all’affiancamento degli esperti TopSolid.<br />

La filosofia TopSolid si basa sul principio di<br />

collaborazione e fiducia con i clienti.<br />

STAND11<br />

G24<br />

www.topsolid.it

Vieni a scoprire tutte le novità di SUM3D alla<br />

Percorsi per macchine<br />

ad alta velocità<br />

Fieramilano<br />

4/8 Ottobre 2016<br />

Pad.11 - Stand D36<br />

Novità<br />

Facile da imparare, veloce nell’utilizzo,<br />

affidabile e conveniente.<br />

Modalità di sgrossatura<br />

adattativa<br />

Sovrametallo<br />

differenziato<br />

Semplificare l’offerta globale<br />

del fissaggio meccanico<br />

Dormer Pramet sta semplificando il<br />

suoportfoliodibrandintuttiimercatidel<br />

mondo.Laproduzioneglobalediutensili<br />

dataglioadotteràilbrandPrametpertutti<br />

isuoiprodottiafissaggiomeccanicoealtri<br />

componenti dal 1° gennaio 2017.<br />

Diconseguenza,tuttiiprodottiabrand<br />

Impero verranno gradualmente sostituiti<br />

conilbrandPrametnelcorsodel2016.Iclienticontinuerannoad<br />

avereaccessoallastessagammadiprodotti,vistocheilcambiamentosiriferiscesoloalnomedelbrand.Ilprogrammadiutensiliintegrali,commercializzatoconilbrandDormernonècoinvoltoinquesto<br />

cambiamento.LagammadiprodottiafissaggiomeccanicoPramet<br />

copreunavastagammadiprodottiditornitura,fresatura,foraturae<br />

scanalatura da utilizzare in un ampio campo di applicazioni.<br />

AntonioPingaro,SalesDirectorDormerPrametItaly&Iberica,ha<br />

commentato:“Volevamoportaretuttiimercatiinlineaconlanostrastrategiaglobaleenellostessotemposemplificarelasceltaper<br />

i clienti e <strong>costruire</strong> la consapevolezza del brand.<br />

Durantegliultimi2anniabbiamointrodottolagammaPrameta<br />

fissaggiomeccanicoinnuovimercaticongrandesuccesso,inclusi<br />

NordAmerica,ScandinaviaeUK.Lareazionedeiclientiinqueste<br />

areeèstatamoltopositiva.Questadecisioneèilpezzofinaledel<br />

puzzlepersviluppareilmarchioPrametinognimercatocheserviamoegarantireunampioriconoscimentodell’offertacheabbiamo<br />

pertuttiisettoridellameccanicagenerale.Dalpuntodivistadel<br />

prodottononc’ènessunadifferenza.Èsolouncambiodibrand.I<br />

clienticontinuerannoariceverelastessaelevataqualitàdiprodotti<br />

ediservizio.Inoltre,crediamofortementechequestoimportante<br />

sviluppocipermetteràdiproporreaiclientiunachiaraeconsistente<br />

offertadallastessaaffidabileorigine.Questocomprendelanciregolari<br />

di nuovi prodotti, maggiore disponibilità e consegne affidabili”.<br />

Lavorazione<br />

rotativa a 4 assi<br />

Una serata<br />

conviviale<br />

www.cimsystem.com<br />

Lavorazione<br />

elicoidale<br />

Via Monfalcone, 3<br />

20092 Cinisello Balsamo (MI) - ITALY<br />

Tel. +39 02 87213185 - 02 66014863<br />

Fax +39 02 61293016<br />

info@cimsystem.com<br />

Lo scorso luglio,<br />

MecSystem, nota azienda<br />

italiana specializzata nella<br />

distribuzione di accessori<br />

e materiali di consumo per il comparto dell’elettroerosione<br />

nonché rappresentante per la Lombardia del gruppo GF<br />

Machining Solutions, ha organizzato la Festa d’Estate 2016,<br />

una serata per festeggiare insieme con i propri clienti e partner.<br />

La festa, organizzata presso un famoso locale milanese, si è<br />

svolta come un vero e proprio evento per numerosi invitati, con<br />

musica e spettacoli di intrattenimento.<br />

PubliTec

Your profit<br />

Fuoriclasse in<br />

accelerazione,<br />

dinamica,<br />

precisione.<br />

LINEARMILL<br />

Centro di fresatura ad alta velocità con motori lineari<br />

■ centro di lavoro gantry ad alta velocità<br />

■ Motori lineari ad elevate prestazioni su tutti gli assi<br />

■ Lavorazioni a 3+2 assi e a 5 assi in continuo<br />

■ Materiali trattati: resine (ureol), materiali compositi (fibre di carbonio, fibre di vetro), alluminio, leghe di ghisa e acciaio<br />

Mecof S.r.l.<br />

Via Molino 2 · 15070 Belforte Monferrato (AL) · Italia<br />

T +39 0143 8201, F +39 0143 823088, info@emco-mecof.it, www.emco-mecof.it<br />

Milling<br />

eMco-MecoF.IT

picturastudio.it<br />

Open House<br />

SCHAUBLIN 202TG CNC<br />

tornio di alta precisione e rettifica in una sola macchina<br />

La 3D Studio Engineering,<br />

in collaborazione con le aziende<br />

FCS System e Bonomi Acciai, haorganizzatoil“PerformanceOpenHouse‘16”.L’evento,cheavràluogonellapropria<br />

sedediVillaCarcina(BS)il22<strong>ottobre</strong>prossimo,èrivoltoachioperanelsettoredeglistampiehacomeobiettivoprincipalequellodi<br />

fornireunavisionecompletadellesoluzionicheleaziendehanno<br />

sviluppatonelcorsodegliultimianni.Sulle3macchineCNCpresentinella“PerformanceArea”,verràdatomododivederedelle<br />

provedilavorazioneesaràpossibileconfrontarsiconitecnicipresentiinsala.Saràinoltrepossibilepartecipareaunasequenzadi<br />

esposizioniorganizzatedalleaziendepartecipanti,perpoteravere<br />

unadescrizioneapprofonditaeperpotersiconfrontareinmaniera<br />

direttaconesse.Durantel’eventosaràinoltrepossibilevisitarei<br />

repartiproduttividi3DStudioEngineering,accompagnatidaitecnicidell’azienda,sempreacompletadisposizionedeipartecipanti.<br />

Per allietare la visita sarà disponibile un ricco servizio catering.<br />

Perpartecipareèconsigliatoiscriversiall’eventoaccedendoalsito<br />

www.ultra-performance.com<br />

Nuovo distributore per i centri di lavoro<br />

Macchina compatta con basamento in ghisa e due doppie guide in ghisa<br />

temprata e rettificata, due carri a croce con due assi (X1 e Z1) e (X2 e<br />

Z2) sui quali è possibile montare una torretta a 12 utensili (di cui 6<br />

motorizzati) e 2 mandrini di rettifica (interna e esterna) a 60.000 giri/min.<br />

con potenza 8 e 9 kW, in alternativa è possibile montare utensili lineari<br />

su un carro e sempre due mandrini di rettifica sull’altro carro.<br />

- Fantina con asse C con potenza 6kW a 7.000 giri/min<br />

- Possibilità di lavorare pezzi con Ø 80 mm e lunghezza 150 mm<br />

- Contropunta inserita in ciclo programmabile da CNC asse Z3<br />

-CarriconcorseXeZdi150e300mmconrisoluzione0,0005mm<br />

- Ravvivatura mole in ciclo<br />

- Maschiatura rigida, poligonatura e “manual guide”<br />

Vemas srl<br />

via Magellano, 5/C<br />

20090 Cesano Boscone, Milano<br />

02 45864059 telefono<br />

02 4583133 fax<br />

info@vemas.it<br />

www.vemas.it<br />

importatore esclusivo<br />

Apartiredal1°settembre,Fanuc ha affidato la distribuzione dellasuainteragammadicentridilavoroRobodrillaOvermach,<br />

aziendaoperantenellavenditadimacchineutensiliCNCnuovee<br />

usate.Fanuccontinueràaoccuparsidirettamentedellavenditadella<br />

sualineadiRobomachine,checomprendelemacchineperl’EDM<br />

Robocut e per lo stampaggio a iniezione elettrica Roboshot.<br />

Adaprile2014,inseguitoallafusionedelletredivisioniRobomachine,<br />

RoboticseCNCinFanucItalia,Fanuchaintrapresoladistribuzione<br />

direttadeicentridilavoroRobodrill.Ilprodottocommercializzato<br />

esupportatodirettamentedaFanuchacosìavutol’opportunitàdi<br />

penetrareinmodopiùcapillaresulmercato,aumentandolasua<br />

presenzasianeisegmentidivenditastorici,qualilalavorazione<br />

meccanicadistampieutensili,ilmedicaleel’elettronica,siapenetrando<br />

in nuovi settori quali fornitori di primo livello e automotive.<br />

IlcrescentesuccessodelladomandadiRobodrillnelmercatoitalianohaindottoFanucarivolgersiaOvermachperchénecurassela<br />

distribuzioneel’installazionealivellonazionale,inmododapoter<br />

fornireaiclientifinaliunservizioancorapiùprofessionalee<br />

di elevata competenza.<br />

Overmach, oltre ad aver ricevuto<br />

l’incarico della vendita<br />

diretta di Robodrill, sarà ancheingradodiforniresistemi<br />

completi di automazione che<br />

includeranno i robot Fanuc.<br />

PubliTec

Alla ricerca della<br />

versatilità nella fresatura<br />

Quando la produzione è fondamentalmente mista, investire in una fresa versatile<br />

è sempre la scelta giusta. CoroMill® 390 con inserti di dimensione 07<br />

è una soluzione estremamente flessibile, concepita per la fresatura ad alta<br />

produttività per un'ampia gamma di operazioni e materiali. La maggiore densità<br />

dei denti, dovuta alla ridotta dimensione degli inserti, assicura una produttività<br />

superiore. In combinazione con la qualità d'inserto GC1130, prodotta con tecnologia<br />

Zertivo, conferisce maggior sicurezza e prevedibilità alle operazioni<br />

di fresatura dell'acciaio.<br />

Nuova CoroMill® 390. Made for Milling.<br />

sandvik.coromant.com/it/madeformilling

ATTUALITÀ<br />

Standard aperti e alta scalabilità<br />

Jet Aviation Basel ha scelto Siemens come<br />

piattaforma software sulla quale <strong>costruire</strong> la futura<br />

strategia di digitalizzazione. L’azienda cercava una<br />

soluzione per sostituire il software di gestione del ciclo di<br />

vita del prodotto (PLM) esistente, che non soddisfaceva<br />

più i requisiti di apertura e scalabilità. Dopo un’analisi<br />

approfondita, la sede MRO and Completions di Basilea ha<br />

scelto il software NX di Siemens per le attività integrate<br />

di progettazione, produzione e analisi a computer<br />

(CAD/CAM/CAE) e il portafoglio Teamcenter ® , il sistema<br />

per la gestione del ciclo di vita digitale più diffuso al<br />

mondo, come base per la creazione della futura impresa<br />

digitale. Grazie alle due soluzioni, che sfruttano il formato<br />

di file JT conforme<br />

alla norma ISO, Jet<br />

Aviation Basel snellirà<br />

i processi collaborativi<br />

e raggiungerà la<br />

conformità con lo<br />

standard Long-term<br />

Archiving and Retrieval<br />

(LOTAR), fondamentale<br />

nell’industria<br />

aeronautica.<br />

LameccanicaitalianainIndia:<br />

nel2015èun+41%<br />

Ladelegazioneindianahaincontratoloscorsoagostol’industriaitaliana<br />

della meccanica. Presenti l’ambasciatore indiano in Italia, Anil Wadhwa, e il<br />

VicepresidenteANIMAcondelegaall’internazionalizzazioneCarloBanfi.La<br />

meccanica italiana di ANIMA ha esportato in India nel 2015 314 milioni<br />

dieuroditecnologie.Laperformancerispettoal2014hamostratounacrescitadel41%.Èunafettaminoresesiguardal’exportdellameccanicain<br />

tuttoilmondopariacirca26miliardidieuro.Mal’exportpotenzialeverso<br />

ilpaeseindianoattiral’attenzionedegliimprenditoriitaliani.Trail2014eil<br />

2016l’Indiahaattrattogliinvestimenticonunaumentopartia+37%.IlPIL<br />

indianoperil60%circaècostituitodall’agricoltura,peril19%dall’industria<br />

eperilrestodaservizi,diparticolarerilievoilsettoreturistico.Sonotutti<br />

compartiinfortecrescita.L’Indiastapuntandoadiventareunhubperildesignelamanifattura.Perquestocontinuaaguardarel’Italia.L’Indiapuntaa<br />

uneccellentesistemaditrasporti,oltre3milionidipersoneutilizzanoimezziognigiorno.Leinfrastrutturestradalietelefonichesonodasviluppare.È<br />

previstouninvestimentodicirca250miliardididollarineiprossimicinque<br />

anni.Ilterritoriovantabendueporticommercialietreaeroporti,dicui<br />

unointernazionale.L’Indiaponemoltaattenzionealfenomenodellestart<br />

up. PerSacesonosettorisucuipuntareperchérivelantiperl’economia<br />

indiana le energie rinnovabili, oltre al tradizionale mercato tessile.<br />

Tanto lavoro e poche storie.<br />

Solo le migliori.<br />

Quelle che durano, le storie che costruiscono qualcosa. Come la nostra.<br />

ABC Tools. Dal 1913, gli strumenti di chi lavora davvero.<br />

Scegli tra oltre 36.000 utensili professionali che fanno per te.<br />

www.abctools.it

Assemblea annuale Federmacchine<br />

Nel2015,laproduzioneitalianadibenistrumentalihasuperatoi38miliardi<br />

dieuro,segnandounincrementodel4,6%rispettoall’annoprecedente.<br />

Questo è quanto emerge dai dati di consuntivo che sono stati presentati<br />

da Sandro Salmoiraghi, presidente Federmacchine, in occasione dell’annuale<br />

assemblea della federazione delle imprese costruttrici di beni strumentali.<br />

Inparticolare,secondoidatielaboratidalGruppoStatisticheFedermacchine,<br />

la produzione è cresciuta del 4,6%, a 38,4 miliardi di euro, allungando il trend<br />

positivoregistratoapartiredalloscorsoannodallafederazionecheaggrega<br />

13associazionidicategoriainrappresentanzadituttiiprincipalisettoridel<br />

bene strumentale.<br />

Nelconfrontoconil2014,11dei13settoridiFedermacchinehannovisto<br />

crescereilpropriofatturato.Irestanti2hannoregistratounasostanziale<br />

stabilità del valore della loro produzione.<br />

Laconfermadellaripresadelconsumodomestico,cresciutodell’8,3%a<br />

18,8 miliardi, ha favorito sia le consegne dei costruttori sul mercato domestico<br />

che hanno registrato un incremento del 4,9%, a 11,1 miliardi, sia le<br />

importazionicresciutedel13,7%,a7,7miliardi.Nonostanteciò,ildatodi<br />

importsuconsumorestaancorabasso,fermandosial41%.<br />

Il nuovo incremento registrato dall’export, cresciuto del 4,5% rispetto<br />

all’annoscorso,hapermessoall’industriadisettoredisegnareunnuovo<br />

recordinfattodivenditeoltreconfine,risultateparia27,3miliardi.<br />

Stazionario il rapporto export su produzione che è rimasto invariato rispettoall’annoprecedente,attornoal71%.<br />

ATTUALITÀ<br />

Doppio anniversario<br />

Lo scorso 17 e 18 giugno i fondatori Wilfried e Martha<br />

Ensinger, insieme con i collaboratori di tutte le filiali, i partner<br />

di lunga data e alcuni ospiti d’onore del mondo della politica<br />

e dell’economia tedesca, hanno celebrato il cinquantesimo<br />

anniversario di fondazione di Ensinger. Creata nel 1966 da<br />

Wilfried Ensinger in un garage, oggi l’azienda di famiglia è un<br />

player internazionale attivo nel settore delle materie plastiche<br />

con più di 2.300 dipendenti e collaboratori in tutto il mondo e<br />

un fatturato per lo scorso anno fiscale di 391 milioni di Euro.<br />

Un altro importante anniversario ricorre quest’anno, ed è la<br />

costituzione avvenuta nel 1991 della filiale Ensinger Italia, oggi<br />

con sede a Olcella di Busto Garolfo (MI).<br />

Quarta in ordine di tempo, la consociata italiana è stata<br />

tra le prime costituite<br />

dando avvio alla fase di<br />

internazionalizzazione<br />

che ha portato il gruppo<br />

a essere oggi un player a<br />

livello internazionale.<br />

Sei alla ricerca della massima produttività?<br />

Vieni a scoprire il tuo tassello mancante presso<br />

il nostro stand BIMU 2016 in Milano.<br />

BIMU 2016<br />

Pad. 15 / Stand H13<br />

www.erowa.com<br />

PubliTec

Il vostro partner<br />

di fiducia.<br />

®<br />

Tecnologie per la lavorazione della lamiera<br />

Syndal S.r.l<br />

Sede:<br />

20090 Trezzano S/N (MI)<br />

Via Cesare Battisti 2,<br />

Tel. +39 02.48.42.05.1<br />

Fax +39 02.48.42.05.00<br />

E-mail: info@syndal.it<br />

www.syndal.it

Macchine<br />

Elevata tecnologia<br />

unita alla facilità d’uso<br />

CRONACA<br />

Numerosi i modelli di<br />

centri di lavoro che il<br />

costruttore americano<br />

Hurco presenta durante<br />

la BI-MU 2016, sia a 3 che<br />

a 5 assi.<br />

di G.S.<br />

Hurco si è creata nel corso<br />

degli anni una reputazione<br />

di assoluto livello tra<br />

i costruttori di centri<br />

di lavoro, grazie al<br />

riconoscimento del<br />

proprio controllo numerico<br />

proprietario e alle prestazioni delle<br />

macchine.<br />

Allo scopo di fornire un servizio sempre<br />

corrispondente alle necessità dei propri<br />

clienti, dallo scorso giugno la filiale italiana<br />

di Hurco ha spostato la propria sede a<br />

Rozzano, alle porte di Milano. Estesa<br />

su due piani, la nuova sede comprende<br />

un’area showroom e demo di circa 600 m 2 ,<br />

oltre a nuovi uffici al piano superiore.<br />

Equipaggiato con tavola rotante<br />

ottagonale<br />

Hurco è presente alla trentesima edizione<br />

di BI-MU, dove presenta alcuni modelli<br />

rappresentativi della propria produzione.<br />

Tra le macchine in mostra segnaliamo<br />

i centri di lavoro a 5 assi della serie<br />

VCX600iHS e VMX SRT HS, oltre ai<br />

modelli a 3 assi Takumi serie H e alla serie<br />

VM12K.<br />

Iniziamo con il modello VCX600iHS,<br />

un centro di lavoro a 5 assi con tavola<br />

rotante ottagonale. La particolare<br />

struttura monoblocco con slitta a croce,<br />

l’ottimale rigidità della struttura, gli assi<br />

a trasmissione diretta nonché l’ampia<br />

tavola rotobasculante cantilever a<br />

forma ottagonale con supporto al suolo<br />

permettono di lavorare un cubo da<br />

500 mm di lato, su 5 facce, in continuo.<br />

Centro di lavoro a 5 assi<br />

Hurco VCX600iHS.<br />

La tavola vanta una pianta per un<br />

diametro di taglio di 600 mm contro i<br />

540 mm offerti da uno stesso<br />

componente di forma rotonda.<br />

Le due ampie porte con apertura a<br />

45° permettono un facile accesso, con<br />

possibilità di carico dall’alto.<br />

Equipaggiato con un mandrino da<br />

18.000 giri/min e una coppia di 119 Nm,<br />

il centro di lavoro VCX600iHS è<br />

particolarmente indicato per tutte le<br />

lavorazioni di pezzi meccanici in 5 assi sia<br />

nel settore dell’automotive e aerospace<br />

così come nel settore degli stampisti e dei<br />

PubliTec Costruire Stampi <strong>ottobre</strong> 2016 29

CRONACA<br />

della macchina (sulla parte sinistra).<br />

Il controllo Hurco infine semplifica il<br />

settaggio e la programmazione per<br />

consentire una produzione più veloce.<br />

A portale, ad alta velocità<br />

Passiamo ora a descrivere i centri di lavoro<br />

a 3 assi messi in mostra da Hurco.<br />

Il costruttore americano ha acquisito lo<br />

scorso anno un’importante<br />

società produttrice di macchine utensili:<br />

Centro di lavoro VMX42HRSTi, a 5 assi integrati.<br />

terzisti. Completa il profilo il basamento<br />

nello speciale materiale Hydropool, che<br />

incrementa la rigidità della struttura<br />

favorendo una superiore qualità delle<br />

superfici.<br />

I centri ad alta velocità Hurco sono<br />

equipaggiati con componenti studiati<br />

per l’accuratezza, la velocità e la<br />

ripetibilità. Con il nuovo controllo MAX5 ®<br />

la macchina utensile diventerà subito<br />

produttiva: doppio display da 19”, tastiera<br />

in policarbonato, vani portaoggetti nella<br />

parte superiore e struttura con cerniere in<br />

acciaio brevettate.<br />

Il controllo numerico MAX5 ® supporta<br />

due linguaggi di programmazione:<br />

conversazionale Hurco, molto pratico e<br />

intuitivo, e ISO. La tecnologia UltiMotion ® ,<br />

grazie alla lunga proiezione sui movimenti<br />

che dovranno essere eseguiti, diminuisce<br />

il tempo di lavorazione della macchina,<br />

usurando al minimo l’utensile e<br />

aumentando la vita della macchina stessa.<br />

Elevata flessibilità e produttività<br />

La serie VMX SRT HS di Hurco comprende<br />

centri di lavoro verticali a elevata<br />

flessibilità a 5 assi integrati, con testa<br />

tiltante dotata di elettromandrino.<br />

Il mandrino integrale a 18.000 giri/min ha<br />

tutta la potenza e la velocità necessar<br />

per la lavorazione ad alta velocità.<br />

I componenti di alta qualità, quali le<br />

guide lineari sovradimensionate,<br />

gli encoder ad alta risoluzione e i<br />

servocomandi direct drive Yaskawa, ne<br />

fanno una macchina rigida e affidabile, in<br />

grado di garantire precisione e<br />

lunga durata. La particolare<br />

configurazione degli assi unita alla<br />

flessibilità del CNC permette di<br />

lavorare agevolmente sia con superfici<br />

programmate in 5 assi in continuo che su<br />

particolari meccanici programmati a bordo<br />

macchina in 5 assi in posizionato.<br />

La tavola girevole è posizionata con asse<br />

verticale sulla tavola porta-pezzo della<br />

macchina, ruota di ± 360° in modalità<br />

continua ed è incassata sull’estremo lato<br />

destro della tavola porta-pezzo,<br />

per consentire il piazzamento<br />

contemporaneo di particolari da lavorare<br />

con l’ausilio della tavola girevole, ma<br />

anche per lasciare spazio a morse<br />

di serraggio o particolari da fissarsi<br />

direttamente sulla tavola porta pezzo<br />

Centro di lavoro a portale Takumi<br />

della serie H.<br />

Takumi. Azienda storica che consentirà<br />

a Hurco di offrire nuove soluzioni<br />

tecnologiche, un allargamento del<br />

portafoglio prodotti e importanti sinergie<br />

produttive e applicative.<br />

La perfetta combinazione tra design<br />

funzionale, guide lineari sui 3 assi, alta<br />

velocità e massima precisione è racchiusa<br />

nei modelli Hurco Takumi.<br />

I centri di lavoro a portale ad alta<br />

velocità serie H sono caratterizzati dalla<br />

praticità d’uso grazie anche al pannello<br />

di controllo orientabile che consente<br />

di operare facilmente da qualsiasi<br />

angolazione. Particolarmente indicati<br />

per la costruzione di stampi, i centri<br />

Hurco Takumi hanno un movimento della<br />

testa di fresatura agile e stabile grazie<br />

all’assenza del contrappeso sull’asse Z.<br />

La particolare struttura in ghisa della<br />

macchina e la disposizione a scaletta per<br />

30 <strong>ottobre</strong> 2016 Costruire Stampi

Buona la prima<br />

con VERICUT!<br />

Pad. 11 * Stand G12<br />

Centro di lavoro a 3 assi VM20i.<br />

le guide lineari permettono di sfruttare<br />

appieno le caratteristiche di potenza e<br />

stabilità del mandrino. La dilatazione<br />

termica è invece ben controllata grazie<br />

alle viti a ricircolo di sfera di grado di<br />

accuratezza C2 precaricate e raffreddate,<br />

assicurando così precisione, affidabilità e<br />

ripetibilità.<br />

Di costruzione compatta<br />

Concludiamo con la nuova serie di centri<br />

di lavoro Hurco VM10i-VM20i-VM30i,<br />

equipaggiata con mandrino a<br />

12.000 giri/min e indicata per lavorazioni<br />

a elevate velocità e alta asportazione<br />

truciolo. Compatta e su misura per tutte<br />

le officine, grazie a un ingombro a terra<br />

ridotto, la serie VM12K presenta un<br />

campo di lavoro che al contrario risulta<br />

estremamente ampio.<br />

Progettata per durare a lungo, questa<br />

serie offre versatilità, produttività e facilità<br />

d’uso fuori dal comune grazie anche al<br />

controllo numerico MAX5 ® integrato alle<br />

macchine. I centri Hurco uniscono tutte<br />

le caratteristiche di design ergonomico<br />

che consentono di operare in totale<br />

comfort, senza tralasciare la robustezza e<br />

la stabilità della struttura. nnn<br />

PubliTec<br />

VERICUT, cuore dell’intero processo produttivo CNC.<br />

Software di simulazione, verifica e ottimizzazione delle<br />

lavorazioni per macchine utensili CNC in ambiente<br />

virtuale, permette alle aziende, dotate di qualsiasi<br />

sistema CAD/CAM/PLM, di simulare il codice CNC<br />

programmato manualmente o post-processato.<br />

Con VERICUT si può lavorare il pezzo da subito su<br />

macchina non presidiata.<br />

CGTech • Italia<br />

Tel. +39 0422 583915<br />

info.italia@cgtech.com • www.cgtech.it

CRONACA<br />

Utensili<br />

Una fresa dai molti talenti<br />

Per aumentare la produttività nel<br />

settore della fresatura di spallamenti<br />

Sandvik Coromant propone<br />

CoroMill ® 390, un programma<br />

di frese per operazioni<br />

di taglio leggero che<br />

comprende versioni per<br />

varie applicazioni (inclusa<br />

la contornatura) e nuove frese<br />

a candela di piccolo diametro.<br />

di T.K.<br />

La fresatura di spallamenti per<br />

definizione è una combinazione<br />

simultanea di spianatura e fresatura<br />

periferica. Oltre alla funzione principale<br />

di realizzare spallamenti ad angolo retto,<br />

le frese per spallamenti possono essere<br />

utilizzate per numerose altre operazioni,<br />

come rifinitura di bordi, spianatura e persino<br />

lavorazioni di piani inclinati. Le frese per<br />

spallamenti ad azione di taglio leggera sono<br />

utensili molto comuni, ampiamente utilizzati<br />

sui centri di lavoro e le macchine multi-task<br />

moderne, ma anche su centri di tornitura<br />

con portautensili rotanti.<br />

Le frese per spallamenti sono gli utensili<br />

rotanti più comunemente utilizzati in molte<br />

officine meccaniche. Oltre all’ovvia funzione<br />

di realizzare uno spallamento a 90°,<br />

possono rivelarsi utili per risolvere problemi<br />

di accessibilità. Inoltre rappresentano una<br />

buona soluzione generale per la maggior<br />

parte delle operazioni di fresatura in caso<br />

di limitazioni relative al numero massimo di<br />

utensili del magazzino utensili.<br />

CoroMill 390 con inserto 07.<br />

Nuova dimensione di inserto<br />

più piccola<br />

Per la realizzazione di spallamenti, Sandvik<br />

Coromant propone la famiglia di frese<br />

CoroMill 390.<br />

Con il restyling di questa linea di utensili,<br />

il costruttore svedese ha introdotto varie<br />

migliorie basate sulla riprogettazione di<br />

utensili e l’aggiornamento dei processi<br />

produttivi. Una delle principali innovazioni<br />

è stata l’introduzione di una nuova<br />

dimensione di inserto più piccola, la 07<br />

(7 mm). Le frese 07 hanno un corpo<br />

nuovo realizzato con un materiale più<br />

robusto e la vite dell’inserto è stata<br />

riprogettata. Inoltre, viene fornita una<br />

nuova chiave torsiometrica con ogni<br />

CoroMill 390 con inserti 07, per assicurare<br />

una coppia di serraggio corretta.<br />

La nuova misura 07 va a integrare la<br />

gamma di misure di inserto esistenti: 11,<br />

17 e 18. Utilizzando inserti più piccoli, ora<br />

il diametro fresa può scendere a 9,7 mm<br />

contro il minimo precedente di 12 mm.<br />

È possibile utilizzare due inserti anche<br />

32 <strong>ottobre</strong> 2016 Costruire Stampi

Diametro<br />

9,7-200 mm<br />

Dimensioni inserto 07, 11, 17 e 18 per profondità di taglio fino a 15,7<br />

mm<br />

Raggi inserto<br />

0,1-6,4 mm<br />

Vasta scelta di geometrie e qualità<br />

Stelo cilindrico, Coromant Capto ® ,<br />

Coromant EH, manicotto, manicotto<br />

CIS, Weldon, MSSC<br />

Lavorazione con<br />

fresa CoroMill 390.<br />

Vista dall’alto della<br />

fresa CoroMill 390<br />

con inserto 07.<br />

La gamma di prodotti CoroMill 390.<br />

sulla fresa più piccola, mentre sulle<br />

frese da 12 mm è possibile montare<br />

fino a tre inserti anziché uno, il che si<br />

traduce direttamente in una maggiore<br />

produttività.<br />

È possibile ridurre il numero<br />

di cambi utensile<br />

L’elevata produttività è ovviamente<br />

uno degli obiettivi chiave della nuova<br />

CoroMill 390.<br />

Ma anziché guardare alla sola velocità<br />

di asportazione del metallo, Sandvik<br />

Coromant punta anche ad aumentare<br />

la versatilità degli utensili. Permettendo<br />

di ridurre il numero di cambi utensile<br />

e quindi di migliorare l’utilizzo della<br />

macchina, anche questo fattore<br />

contribuisce ad aumentare la produttività.<br />

Le frese di diametro più piccolo sono<br />

utili per le produzioni di piccole serie o<br />

quando si hanno problemi di accessibilità,<br />

pur garantendo la rigidità necessaria<br />

per poter lavorare a profondità di taglio<br />

massime di 5,8 mm.<br />

I raggi degli inserti CoroMill 390 vanno<br />

da 0,2 a 6,4 mm. Il programma di<br />

geometrie e qualità copre tutti i gruppi di<br />

materiali e una vasta gamma di velocità<br />

di avanzamento. Un’importante recente<br />

introduzione è rappresentata dalla nuova<br />

qualità di inserto per acciaio GC1130,<br />

prodotta con la tecnologia Zertivo.<br />

Un’altra novità introdotta con<br />

l’aggiornamento della gamma CoroMill 390<br />

sono gli utensili progettati per la fresatura<br />

di sedi di chiavette.<br />

Le frese sono leggermente più piccole<br />

della larghezza delle sedi da lavorare, ad<br />

esempio si utilizza una fresa da<br />

11,7 mm per ottenere una sede di<br />

12 mm di larghezza. CoroMill 390 si<br />

presta sia a lavorazioni di sgrossatura che<br />

di finitura, mentre per finitura accurata si<br />

può utilizzare una fresa di metallo duro<br />

integrale.<br />

Il programma CoroMill 390 comprende<br />

frese a candela con accoppiamento<br />

Coromant EH o con stelo cilindrico e frese<br />

con sistema antivibrante Silent Tools<br />

integrato. nnn<br />

CRONACA<br />

PubliTec Costruire Stampi <strong>ottobre</strong> 2016 33

CRONACA<br />

Macchine<br />

Versatilità e<br />

affidabilità<br />

L’edizione 2016 di BI-MU è per<br />

SORALUCE, azienda del GRUPPO<br />

DANOBAT, l’occasione per<br />

presentare al mercato nazionale<br />

e internazionale i più recenti<br />

modelli della propria gamma<br />

produttiva.<br />

di G.S.<br />

SORALUCE, azienda specializzata nella<br />

produzione di centri di fresaturaalesatura,<br />

è presente in BI-MU con<br />

gli ultimi nuovi modelli della propria<br />

gamma produttiva. La nuova generazione<br />

di macchine SORALUCE è basata su una<br />

revisione totale della macchina dal punto<br />

di vista dell’utilizzatore, concentrandosi sul<br />

miglioramento dell’efficienza operativa e<br />

sviluppando un concetto di “Total Machine”<br />

che prende in considerazione non solo<br />

la macchina, ma anche l’intera area di<br />

lavoro. Tutte le interazioni dell’operatore<br />

con i vari elementi della macchina sono<br />

analizzate e implementate in modo<br />

ottimale. L’evoluzione del design rende più<br />

facile gestire e manutentare la macchina.<br />

Da sottolineare che SORALUCE è stata<br />

recentemente premiata con il Red Dot<br />

Award proprio per il suo design innovativo.<br />

Centro multitasking per<br />

pezzi di grandi dimensioni<br />

SORALUCE presenta in fiera la nuova<br />

fresatrice-alesatrice a montante mobile<br />

FR-14000, centro multitasking che assicura<br />

alta versatilità e produttività in numerose<br />

applicazioni in diversi settori: energia<br />

(turbine eoliche e del gas), navale, beni<br />

strumentali e meccanica di precisione.<br />

Questo modello di nuova generazione,<br />

disponibile in una vasta gamma di<br />

configurazioni, è l’espressione dei valori<br />

di SORALUCE: affidabilità, precisione e<br />

competitività. Grazie allo sviluppo di questi<br />

concetti, gli utenti riscontrano importanti<br />

Il sistema DAS è costituito da un<br />

dispositivo che aumenta attivamente<br />

la rigidità dinamica della macchina,<br />

incrementando così la capacità di taglio<br />

fino al 300% e riducendo il rischio di<br />

chatter durante il processo di lavorazione.<br />

miglioramenti a livello di manutenzione,<br />

ergonomia, alta dinamica e incremento<br />

della sicurezza nell’ambiente di lavoro. La<br />

struttura rigida e stabile della macchina<br />

offre notevoli benefici in termini di<br />

produttività e precisione nella lavorazione di<br />

componenti di grandi dimensioni.<br />

La macchina offre risultati di lavorazione<br />

ad alte prestazioni, grazie al suo sistema di<br />

guida a elevata dinamica e un sistema di<br />

guida e smorzamento combinato, oltre ad<br />

offrire ottimi risultati in termini di potenza e<br />

34 <strong>ottobre</strong> 2016 Costruire Stampi

La nuova fresatrice-alesatrice<br />

a montante mobile<br />

SORALUCE FR-14000.<br />

sistema DAS, Dynamic Active Stabilizer, è<br />

costituito da un dispositivo che aumenta<br />

attivamente la rigidità dinamica della<br />

macchina, incrementando così la capacità di<br />

taglio fino al 300% e riducendo il rischio di<br />

chatter durante il processo di lavorazione.<br />

Il sistema DAS aumenta la capacità di<br />

taglio, migliora la qualità della superficie<br />

e riduce il rischio di rottura degli utensili,<br />

aumentandone la vita utile in condizioni<br />

estreme. Il sistema DAS ha vinto i premi<br />

Quality Innovation of the Year 2015 e Best<br />

of Industry 2015. Tutte le tecnologie che<br />

equipaggiano le macchine SORALUCE di<br />

CRONACA<br />

Giancarlo Alducci, Direttore Generale e Vice Presidente Soraluce Italia.<br />

SORALUCE fa parte di DANOBAT GROUP, la divisione macchine utensili<br />

della MONDRAGON CORPORATION, uno dei più importanti gruppi<br />

multitecnologici in Europa.<br />

capacità di taglio. La struttura modulare della<br />

macchina assicura una notevole versatilità<br />

e può essere dotata di un gran numero di<br />

accessori opzionali e un’ampia gamma di<br />

teste di fresatura-alesatura, consentendo<br />

alla macchina di essere adattata alle più<br />

svariate esigenze applicative. Inoltre,<br />

essendo una macchina a montante mobile,<br />

l’area di lavoro può essere configurata<br />

secondo le esigenze specifiche di ogni<br />

utilizzatore, con una o più stazioni di lavoro<br />

che permettono di effettuare lavorazioni<br />

simultanee. Possono inoltre essere integrati:<br />

piani di lavoro, squadre, tavole ausiliarie,<br />

tavole girevoli o roto-traslanti e tavole di<br />

tornitura. La macchina risponde appieno ai<br />

requisiti multitasking e di versatilità, altresì<br />

permette la finitura di pezzi in un numero<br />

minimo di set-up. Grazie al basamento<br />

compatto longitudinale e all’architettura<br />

dell’accoppiamento della colonna con<br />

l’asse X, il centro di gravità della macchina<br />

è mantenuto molto basso, consentendo<br />

un’elevata stabilità della stessa, la riduzione<br />

dei costi di fondazione, il miglioramento nel<br />

funzionamento e una manutenzione più<br />

agevole grazie alla struttura ergonomica.<br />

La macchina è dotata di corsa verticale di<br />

4.500 mm e trasversale di 1.900 mm; la<br />

potenza del mandrino è 55 kW. È inoltre<br />

equipaggiata con una tavola roto-traslante<br />

di 2.500x3.000 mm e W 2.000 mm, con<br />

capacità di 40 t.<br />

Un modello di macchina 4.0<br />

FR-14000 include le più recenti tecnologie<br />

sviluppate da SORALUCE, come il sistema<br />

DAS, Ram Balance e il Dynamic CNC Ram<br />

Balance System, brevettato da SORALUCE,<br />

che si occupa della precisione geometrica,<br />

linearità e parallelismo della ram sull’asse<br />

verticale e trasversale. In particolare, il<br />

nuova generazione sono integrate con il<br />

CNC Heidenhain TCN640, un controllo<br />

multifunzione dove SORALUCE introduce<br />

il proprio know-how in termini tecnologici,<br />

di sviluppo e di soluzioni applicative<br />

all’avanguardia, per un controllo preciso e<br />

una maggiore affidabilità nella lavorazione.<br />

La fresalesatrice FR-14000 è, inoltre,<br />

una macchina 4.0, con un pacchetto<br />

completo di monitoraggio, basato sul cloud<br />

computing. SORALUCE è infatti in grado di<br />

connettersi alla macchina da qualsiasi luogo<br />

e controllare la situazione in tempo reale<br />

attraverso gli indicatori della macchina (il<br />

programma in corso, gli strumenti utilizzati,<br />

gli assi e la velocità mandrino, ecc). L’ampia<br />

gamma di teste di fresatura-alesatura<br />

disponibili offre infine una soluzione su<br />

misura per ogni applicazione e il cambio<br />

automatico delle teste e degli utensili riduce<br />

al minimo i tempi di fermo macchina. nnn<br />

PubliTec Costruire Stampi <strong>ottobre</strong> 2016 35

CRONACA<br />

Software<br />

Sotto i riflettori la<br />