ХРОМ-МАНГАНОВИ НЕРЪЖДАЕМИ СТОМАНИ – РАЗВИТИЕ И ...

ХРОМ-МАНГАНОВИ НЕРЪЖДАЕМИ СТОМАНИ – РАЗВИТИЕ И ...

ХРОМ-МАНГАНОВИ НЕРЪЖДАЕМИ СТОМАНИ – РАЗВИТИЕ И ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>ХРОМ</strong>-<strong>МАНГАНОВ<strong>И</strong></strong> <strong>НЕРЪЖДАЕМ<strong>И</strong></strong> <strong>СТОМАН<strong>И</strong></strong> <strong>–</strong><br />

<strong>РАЗВ<strong>И</strong>Т<strong>И</strong>Е</strong> <strong>И</strong> КОРОЗ<strong>И</strong>ОННО ПОВЕДЕН<strong>И</strong>Е<br />

CHROME-MANGANESE STAINLESS STEELS <strong>–</strong><br />

ADVANCE AND CORROSION BEHAVIOUR<br />

<strong>ХРОМ</strong>ОМАРГАНЦЕВЫЕ НЕРЖАВ<strong>И</strong>Е СТАЛ<strong>И</strong> <strong>–</strong><br />

<strong>РАЗВ<strong>И</strong>Т<strong>И</strong>Е</strong> <strong>И</strong> КОРРОЗ<strong>И</strong>ОННОЕ ПОВЕДЕН<strong>И</strong>Е<br />

Dr. Еng. Tzaneva B. , Eng. Loukaycheva M.<br />

Technical University of Sofia, Bulgaria<br />

Abstract: Short overview of used in practice stainless steels is made. It is paid special attention to chromium-manganese steels. The<br />

corrosion behavior of invented in Bulgaria steel Х18АГ12 in acidic environments with and without chloride ions was investigated by<br />

potentiodynamic polarization method. The results are compared to those received for steels Х14АГ15 and Х18Н9. It is established that the<br />

Cr-Mn steels have less corrosion resistance to uniform corrosion in mentioned above acidic environments then Cr-Ni steel. The three steels<br />

are with similar behavior in passive potentials area. The corrosion behavior of Х18АГ12 is close to Cr-Ni steel behavior in presence of<br />

aggressive chloride ions. It is shown that the chromium content has important influence on service behavior of steels.<br />

KEYWORDS: STAINLESS STEEL, AUSTENIT, CORROSION, MANGANESE, NITROGEN<br />

1. Въведение<br />

Производството и използването на корозионноустойчиви<br />

стомани непрекъснато нараства, като основните им<br />

потребители са традиционните отрасли в химическата и<br />

хранителната промишленост, приборостроенето,<br />

автомобилната промишленост, битовата техника,<br />

вагоностроенето и корабостроенето, ядрената и класическата<br />

енергетика, строителството и редица други. Повишената<br />

консумация на основните легиращи елементи в неръждаемите<br />

стомани, както и оскъдните им природни залежи, води до<br />

непрекъснато нарастване на пазарната им стойност. Така<br />

например за последните 6 месеца цената на никела е скочила<br />

двойно, като през месец януари тази година тя надхвърли<br />

$40 000 за тон. Това прави никела първия неблагороден метал,<br />

чиято цена е над $1 за унция. Непрекъснато растящата му цена<br />

стимулира развиването и производството на по-евтини<br />

неръждаеми стомани <strong>–</strong> такива с намалено съдържание на никел<br />

или легирани с други елементи. Един от първите предложени<br />

заместители на никела в корозионноустойчивите стомани е<br />

азотът, като за запазване на механичните и корозионните<br />

свойства на стоманата, към състава й се добавя и висок<br />

процент манган [1,2,3]. През последните тридесет години се<br />

провеждат интензивни изследвания в тази насока и в България<br />

[4].<br />

1.1. Хром-мангановите стомани - преди и сега<br />

Хром-мангановите стомани за първи път са разработени в<br />

началото на трийсетте години на миналия век, но тяхното<br />

практическо приложение става по-интензивно двадесетина<br />

години по-късно в Америка. Основният стимул за по-<br />

нататъшното им развиване е непостоянството в цената на<br />

никела и постепенното й нарастване с напредъка на<br />

технологиите. Успешните сплави, които идват от тези<br />

разработки са регистрирани в American Iron and Steel Institute<br />

(AISI), като им се дават AISI номера от серия 200 (например<br />

201) и в Unified Numbering System (UNS) (напр. S20100). Някои<br />

от най-широко разпространените стомани от серията 200 са<br />

дадени в таблица 1, сравнени със състава на стомана 304.<br />

В края на 80-те години, поредния скок в цената на никела<br />

е причина правителството на <strong>И</strong>ндия да намали вноса на този<br />

метал, което доведе до изключително бързо нарастване на<br />

производството на хром-мангановите стомани и в тази страна.<br />

Макар и с изоставащи темпове, започна изучаване на<br />

специфичните свойства на Cr-Mn стомани, а от там и оформяне<br />

на препоръки към потребителите за приложението им в<br />

индустриалната практика.<br />

В началото на новото столетие се очертаха две тенденции<br />

в световен мащаб <strong>–</strong> нов период на непостоянство на цената на<br />

никела и ръст в консумацията на неръждаема стомана в<br />

Югоизточна Азия и особено в Китай. Непрекъснатият натиск за<br />

снижаване стойността на материалите (особено за азиатския<br />

пазар) доведе до заливането на пазара с аустенитни стомани с<br />

ниско съдържание на хром и никел, които за съжаление често<br />

не покриват международните стандарти и спецификации.<br />

1.2. Хром-мангановите стомани <strong>–</strong> място в<br />

семейството на неръждаемите стомани<br />

Неръждаемите стомани са известни основно с изключително<br />

високата си корозионна устойчивост, поради която<br />

повърхността на изработените от тях изделия остава чиста и<br />

бестяща по време на целия експлоатационен живот.<br />

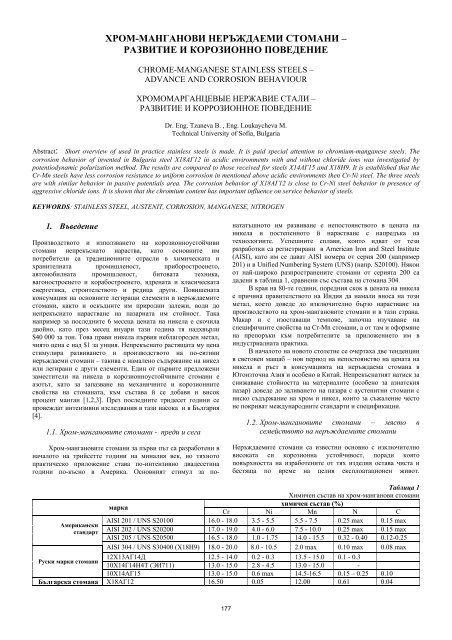

Таблица 1<br />

Химичен състав на хром-манганови стомани<br />

марка<br />

Cr Ni<br />

химичен състав (%)<br />

Mn N C<br />

Американски<br />

стандарт<br />

AISI 201 / UNS S20100<br />

AISI 202 / UNS S20200<br />

AISI 205 / UNS S20500<br />

16.0 - 18.0<br />

17.0 - 19.0<br />

16.5 - 18.0<br />

3.5 - 5.5<br />

4.0 - 6.0<br />

1.0 - 1.75<br />

5.5 - 7.5<br />

7.5 - 10.0<br />

14.0 - 15.5<br />

0.25 max<br />

0.25 max<br />

0.32 - 0.40<br />

0.15 max<br />

0.15 max<br />

0.12-0.25<br />

AISI 304 / UNS S30400 (X18Н9) 18.0 - 20.0 8.0 - 10.5 2.0 max 0.10 max 0.08 max<br />

Руски марки стомани<br />

12Х13АГ14Д<br />

10Х14Г14Н4Т (Э<strong>И</strong>711)<br />

12.5 - 14.0<br />

13.0 - 15.0<br />

0.2 - 0.3<br />

2.8 - 4.5<br />

13.5 - 15.0<br />

13.0 - 15.0<br />

0.1 - 0.3<br />

-<br />

10Х14АГ15 13.0 - 15.0 0.6 max 14.5-16.5 0.15 <strong>–</strong> 0.25 0.10<br />

Българска стомана Х18АГ12 16.50 0.05 12.00 0.61 0.04<br />

177

Съчетаването на високата корозионна устойчивост с<br />

добра обработваемост и отличен декоративен вид превръща<br />

неръждаемите стомани в атрактивен и изключително подходящ<br />

материал за редица сфери на промишлеността и бита.<br />

Неръждаемите стомани най-общо се разделят на четири<br />

основни типа:<br />

- феритни стомани:<br />

Основният легиращ елемент в тези стомани е хромът (над<br />

12 %), който стабилизира феритната структура. Обикновено<br />

феритните стомани са евтини (защото не съдържат никел или<br />

той е в малко количество), магнитни, с висока корозионна<br />

устойчивост, но по-трудни за формоване и заваряване в<br />

сравнение с аустенитните. Това са хромови стомани с широко<br />

приложение за направа на артикули като перални машини,<br />

полирани декорации в автомобилите, автомобилни ауспухови<br />

системи, покриви, обков, ЖП вагони и др. Феритните стомани<br />

представляват около 25% от всички използвани в света<br />

неръждаеми стомани.<br />

- аустенитни стомани :<br />

Аустенитната микроструктура придава на този тип стомани<br />

добра обработваемост. Аустенитните марки стомани са<br />

немагнитни, с висока якост и корозионна устойчивост, имат<br />

висока пластичност, ниска граница на провлачане и добра<br />

заваряемост. Съчетанието на тези свойства дава възможност за<br />

производство на артикули с всякаква форма. Обикновено са поскъпи<br />

от феритните. Получават се при добавяне на никел в<br />

състава на хромовите стомани, който стабилизира аустенитната<br />

структура. Типичен представител е стомана с приблизителен<br />

състав 18%Cr и 8%Ni, известна като марка AISI 304. Този % Ni<br />

е минималното количество никел, който трябва да се добави<br />

към 18% Cr, за да преобразува напълно феритната структура в<br />

аустенитна. Друга широко използвана стомана от серия AISI<br />

300 е стомана 316, която има състава на стомана 304, но<br />

съдържа и 2% Mo, добавен за повишаване на корозионната<br />

устойчивост. Никелът обаче не е единствения елемент, който<br />

изменя феритната структура до аустенит. Азотът е също много<br />

мощен аустенитообразуващ елемент, но той е газ и може да<br />

бъде добавян само в ограничено количество. В противен<br />

случай е възможно образуване на хромни нитриди и дори на<br />

газови шупли. Други аустенитообразуващи елементи<br />

използвани като заместител на никела са манганът и по-рядко<br />

медта. С въвеждането на тези легиращи елементи към<br />

хромовата сплав може частично или напълно да се замени<br />

никела. Така получените аустенитни сплави са неръждаемите<br />

хром-манганови стомани от серия AISI 200.<br />

%<br />

80<br />

60<br />

40<br />

20<br />

71.5 72.2 70.8<br />

65.5<br />

63.1<br />

Cr-Ni<br />

Cr<br />

Cr-Mn<br />

23.2 22.1 21.8 23 24.8<br />

5.3 5.7 7.4 9.4 9.8<br />

0<br />

2001 2002 2003<br />

година<br />

2004 2005<br />

фиг.1. Дялов процент от световното потребление на<br />

необработени неръждаеми стомани [5].<br />

Останалите два типа неръждаеми стомани имат специални<br />

свойства и относително малък пазарен дял (до 2,6 %) :<br />

- мартензитни стомани:<br />

Подобно на феритните марки стомани и мартензитните<br />

съдържат 12-17% хром. Те обаче имат високо въглеродно<br />

съдържание и са обект на специална термична обработка при<br />

178<br />

производството им, която ги прави много твърди и яки. Те се<br />

използват в ножарството, както и за изработване на перки на<br />

турбини, самобръсначки и др.<br />

- аустенитно-феритни (дуплексни) стомани<br />

Тези стомани, съдържащи малко количество никел, имат<br />

около 50% феритна и 50% аустенитна микроструктура и са с<br />

висока якост и пластичност. В по-голямата си част се използват<br />

в преработвателната промишленост и корабостроенето.<br />

Според Международният форум за неръждаеми стомани<br />

(ISSF) в момента делът на хром-мангановите стомани е около<br />

10% от световното потребление на неръждаеми стомани с<br />

тенденция към увеличаване на този процент. На фигура 1 е<br />

направено сравнение между теглото на използваните хромникелови,<br />

хром-манганови и феритни/мартензитни марки<br />

стомани.<br />

1.3. Хром-манганови стомани <strong>–</strong> предимства и<br />

недостатъци за пазара на неръждаемите<br />

стомани<br />

<strong>И</strong>зползваните аустенитообразуващи легиращи елементи<br />

значително понижават цената на хром-мангановите стомани,<br />

но за леенето и обработването на качествена стомана се<br />

изисква по-скъпо и модерно оборудване от необходимото за<br />

производството на хром-никеловите. Това е необходимо найвече<br />

за стоманите с високо съдържание на азот, където се<br />

изисква добър контрол на състава и структурата на стоманата.<br />

Различията в химичния състав на двата класа аустенитни<br />

стомани се отразява неблагоприятно и върху корозионната<br />

устойчивост и заваряемостта на хром-мангановите стомани, но<br />

повишават якостните показатели. Последното се наблюдава за<br />

стоманите от серия AISI 200 с високо съдържание на азот,<br />

който им придава по-голяма якост и твърдост в сравнение с<br />

тази на марките от серия AISI 300. Това прави азотните<br />

стомани подходящ конструкционен и неръждаем материал,<br />

което разширява областта им на приложение. Марката AISI<br />

201, както и българската Х18АГ12 имат с над 30% по-висока<br />

якост от тази на стомана 304. Някои много специфични високо<br />

якостни класове от серия AISI 200 са били развити като<br />

устойчиви на фретинг корозия и за изработване на стебла на<br />

витла на кораби. По-високата якост обаче затруднява<br />

обработваемостта на хром-мангановите стомани.<br />

Въпреки различния химичен състав, микроструктурата на<br />

стоманите от серии AISI 200 и AISI 300 обаче е еднаква и това<br />

причинява някои неудобства и нежелани последствия. Като<br />

аустенитни стомани, хром-мангановите са немагнитни и<br />

потребителят им може погрешно да ги приеме като еднакви с<br />

немагнигните хром-никеловите стомани от серия АISI 300. За<br />

съжаление не са редки и случаите на умишлена заблуда на<br />

потребители на неръждаеми стомани, които получават хром-<br />

манганова вместо хром-никелова стомана.<br />

Друго нежелано следствие от немагнитните свойства на<br />

двете серии аустенитни стомани е свързано с рециклирането<br />

им. Неръждаемите хром-никелови стомани са сред малкото<br />

материали с много висока степен на рециклиране (близо 100%).<br />

Това се дължи от една страна на тяхната дълготрайност и от<br />

друга на високата им цена - съдържанието на никел в<br />

стоманите от серия AISI 300 ги прави най-скъпия железен<br />

скрап. <strong>И</strong>злизането на хром-мангановите стомани на пазара<br />

обаче, прави невъзможно разделянето на двете серии<br />

немагнитни неръждаеми стомани освен чрез сложни анализи.<br />

Тъй като количеството на материала от серия AISI 200<br />

нараства, възможността за попадането му във верига за<br />

рециклиране на скрап от хром-никелови стомани вече става<br />

реална. Това ще доведе до замърсяването на скрапа с манган,<br />

мед и други нежелани елементи и до разстройване на<br />

ефикасното рециклиране на неръждаемите стомани.<br />

Последствията ще засегнат сериозно цялата индустрия<br />

свързана с производството и използването им.<br />

Поради изброените неблагоприятни последици от появата<br />

на “новите” хром-манганови стомани се наблюдава известен

скептицизъм и неодобрение към производството и<br />

използването им. Тези негативни настроения се засилват и от<br />

факта, че известно количество от произведените стомани от<br />

серия AISI 200 са с ниско качество. Повишеното търсене на<br />

евтини неръждаеми стомани е причина редица малки<br />

производители, без необходимото оборудване, да произвеждат<br />

хром-манганови стомани с високо съдържание на сяра и/или<br />

въглерод. Тези елементи впоследствие намаляват корозионната<br />

устойчивост и влошават заваряемостта. Затова днес все поважно<br />

става насочването на потребителите на неръждаеми<br />

стомани към коректен избор на материал и насърчаването на<br />

търговията с утвърдени на пазара производители, които<br />

гарантират за качеството на продукцията си.<br />

2. Предпоставки и начини за решаване на<br />

проблема<br />

Високата корозионна устойчивост на неръждаемите<br />

стомани е свързана със съдържанието на хром в тях, който в<br />

съприкосновение с кислорода образува тънък повърхностен<br />

слой от хромен оксид. Този слой, наречен още пасивен,<br />

защитава сплавта при контакта й с въздух или водна среда и<br />

има свойството да се възстановява при нарушаване. Ниското<br />

съдържание на хром води до намаляване на корозионната<br />

устойчивост. Много хром-манганови стомани произведени<br />

напоследък съдържат по-малко хром от стомана 304 и<br />

следователно показват по-голяма чувствителност към всички<br />

видове корозия в сравнение с хром-никеловите стомани. Този<br />

проблем се решава с повишаване съдържанието на хром, като<br />

за запазване на аустенитната структура се увеличава съответно<br />

и количеството манган и азот в стоманата [2,4].<br />

Една разработена в България стомана, предназначена да<br />

замени конвенционалната хром-никелова AISI 304 е стомана<br />

Х18АГ12. От създаването й, преди около 30 години до днес,<br />

изследванията проведени със стомана Х18АГ12 са основно<br />

свързани с изясняване на влиянието на термичната обработка и<br />

на пластичната деформация върху механичните й<br />

характеристики. <strong>И</strong>зследванията на корозионата и устойчивост<br />

са съсредоточени основно върху процесите свързани с общата<br />

корозия, пасивността и нарушаването й [4, 6, 7].<br />

По отношение на съдържанието на хром, съставът на<br />

стомана Х18АГ12 е много благоприятен, тъй като аустенитната<br />

структура е постигната чрез добре балансиран химичен състав<br />

(висок % Mn и N) и подходяща термична обработка, без да се<br />

понижава чувствително % Cr. За установяване на точното<br />

място на българската марка сред останалите аустенитни<br />

стомани е необходимо сравняването й с други промишлени<br />

неръждаеми стомани. За тази цел в настоящата работа са<br />

използвани конвенционалния аналог на Х18АГ12, чиято замяна<br />

се цели <strong>–</strong> Х18Н9 (AISI 304), и руската хром-манганова стомана<br />

с ниско съдържание на хром <strong>–</strong> 10Х14АГ15.<br />

3. Резултати и дискусия<br />

За комплексно изследване на корозионното поведение на<br />

неръждаемите стомани най-често се използва цикличният<br />

потенциодинамичен метод. Той позволява охарактеризирането<br />

на поведението на металите към обща корозия, склонността<br />

към пасивиране при анодна поляризация и нарушаване на<br />

пасивното състояние. При потенциодинамичния метод се<br />

снемат поляризационни зависимости i = f (Е), от които се<br />

определят корозионните потенциал (Еcorr) и плътност на тока<br />

(icorr), критичните потенциал (E cr) и плътност на тока (i cr),<br />

ширината на пасивната област (ΔEpass), потенциала на<br />

нарушаване на пасивното състояние (E pit), както и потенциала<br />

на репасивиране (Erp) след развитие на локална корозия. На<br />

фигура 2 е показана схематично поляризационна зависимост,<br />

начините за определяне на горе изброените характеристични<br />

величини, както и влиянието на някои легиращи елементи<br />

върху хода й.<br />

179<br />

lg i<br />

Ni Cr<br />

Cr, Ni<br />

icr Mn<br />

Ecorr<br />

Ecr<br />

Ni Mn<br />

фиг.2. Схематична поляризационна зависимост<br />

E<br />

на<br />

неръждаема стомана атакувана от питингова корозия в 0.5M<br />

H2SO4 и влияние на някои сплавни елементи върху хода й [8].<br />

Erp<br />

Epit<br />

3.1. Корозионно поведение на хром-мангановите<br />

стомани в кисели среди.<br />

На фигура 3 са представени типични поляризационни<br />

зависимости в 0,5М H 2SO 4 на трите неръждаеми аустенитни<br />

стомани <strong>–</strong> Х18АГ12, 10Х14АГ15 и Х18Н9 при скорост на<br />

разгъване на потенциала 1mV/s.<br />

i , A.cm -2<br />

10 -1<br />

10 -2<br />

10 -3<br />

10 -4<br />

10 -5<br />

10 -6<br />

10 -7<br />

icorr<br />

ΔЕ pass<br />

Cr, Ni<br />

N, Cr, Ni Mn<br />

-0.4 -0.2 0.0 0.2 0.4 0.6 0.8 1.0 1.2<br />

E, V<br />

Х18АГ12<br />

10Х14АГ15<br />

Х18Н9<br />

фиг. 3. Потенциодинамични зависимости получени за стомани<br />

Х18АГ12, 10Х14АГ15 и Х18Н9 в 0.5M H2SO 4 .<br />

Както се вижда от фигурата, най-съществените различия<br />

в корозионното поведение на хром-мангановите и хромникеловата<br />

стомана са в областта на корозионния и критичния<br />

потенциали. Стойностите на Е corr за хром-мангановите стомани<br />

са близки и по-отрицателни с над 0.25 V от потенциала на<br />

Х18Н9. Химичният състав на стоманите се отразява и върху<br />

скоростта им на корозия <strong>–</strong> за хром-никеловата стомана<br />

стойността на корозионнатаплътност на тока (i corr) е близо два<br />

порядъка по-ниска и при тези условия тя се намира в пасивно<br />

състояние. Най-висока скорост на корозия се наблюдава за<br />

стомана 10Х14АГ15. Тези резултати показват, че<br />

устойчивостта към обща корозия в сернокиселата среда на<br />

класическата стомана е значително по-голяма.<br />

При анодна поляризация, върху поляризационните<br />

зависимости на хром-мангановите стомани се наблюдава ясно<br />

изразен активно-пасивен преход. Стоманата с намалено<br />

съдържание на хром има по-висока критичена плътност на<br />

тока, което показва по-големи затруднения при достигането на<br />

пасивното състояние. При потенциали над 0.050 V двете хромманганови<br />

стоманите преминават в състояние на анодна<br />

пасивност, което се нарушава при достигане на транспасивната<br />

област. Параметрите, характеризиращи състоянието на анодна<br />

пасивност (плътност на пасивния ток, i pass и ширината на<br />

пасивната област, ΔEpass) в сернокиселата среда за стомани

Х18АГ12 и Х18Н9 са близки по стойност. Стоманата с найниско<br />

съдържание на хром демонстрира по-тясна пасивна<br />

област и малко по-висока плътност на пасивния ток.<br />

Различията в пасивното поведение на трите стомани все пак не<br />

са значителни, което показва близката природа (състав и<br />

структура) на образуващите се върху металната повърхност<br />

пасивни филми в 0.5M H 2SO 4.<br />

3.2. Корозионно поведение на хром-мангановите<br />

стомани в сярнокисела среда, съдържаща<br />

хлоридни йони<br />

Добавянето на хлоридни йони в сярнокиселата среда води<br />

до съществени изменения в корозионното поведение на<br />

изследваните стомани. На фигура 4 са показани<br />

поляризационни зависимости в 0,5М H 2SO 4 съдържаща 0.5М<br />

NaCl за трите аустенитни стомани <strong>–</strong> Х18АГ12, 10Х14АГ15 и<br />

Х18Н9.<br />

i , A.cm -2<br />

10 -1<br />

10 -2<br />

10 -3<br />

10 -4<br />

10 -5<br />

10 -6<br />

10 -7<br />

Х18АГ12<br />

10Х14АГ15<br />

Х18Н9<br />

-0.4 -0.2 0.0 0.2 0.4 0.6 0.8 1.0 1.2<br />

E, V<br />

фиг. 4. Потенциодинамични зависимости получени за стомани<br />

Х18АГ12, 10Х14АГ15 и Х18Н9 в 0.5M H2SO4+ 0.5M NaCl.<br />

Наличието на Cl - в моделната среда води до<br />

увеличаване на скоростта на корозия (icorr) на класическата<br />

аустенитна стомана с около един порядък, докато промяна на<br />

същия параметър за хром-манган-азотните стомани<br />

практически не се наблюдава (фиг.4). Хлоридните йони са<br />

причина и за отместване на корозионния потенциал (E corr) на<br />

стомана Х18Н9 в отрицателна посока, като затрудняват в<br />

значителна степен и преминаването на стоманите в пасивно<br />

състояние <strong>–</strong> наблюдава се нарастване на критичната плътност<br />

на ток (icr).<br />

При анодната поляризация (над 0.5 V) се наблюдава<br />

нарастване на тока при потенциали значително по-отрицателни<br />

от този на транспасивност. Увеличаването на тока се<br />

предизвиква от нарушаването на пасивния слой, в резултат на<br />

развиващата се върху металната повърхност локална атака <strong>–</strong><br />

питингова корозия. Тя се проявява под формата на малки<br />

отвори, дупки (т.нар. питинги), чиято повърхност се разтваря<br />

активно, докато останалата повърхност се запазва незасегната.<br />

Върху стомани Х18АГ12 и Х18Н9 питингите се развиват<br />

предимно под повърхността, докато тези върху стомана<br />

10Х14АГ15 са открити, с неправилна форма. Само отделни<br />

питинги достигат значителни размери (до 100 μm). На фигура 5<br />

е показана микрография от сканираща електронна микроскопия<br />

на засегната от питингова корозия повърхност на стомана<br />

Х18АГ12 в сярнокисела среда в присъствие на хлорни йони.<br />

Вследствие на нарушаване на целостта на пасивния<br />

филм, интервалът от потенциали (ΔЕpass), в който стоманите се<br />

намират в пасивно състояние е значително скъсен (за Х18АГ12<br />

с над 0.55 V, а за 10Х14АГ15 и Х18Н9 с над 0.70 V). При<br />

връщане на потенциала в отрицателно направление (0.10 ÷ 0.20<br />

V), първоначално токът слабо нараства, което се дължи на<br />

стабилно работещите върху повърхността анодни участъци <strong>–</strong><br />

180<br />

питинги. При допълнителното отместване на потенциала в<br />

отрицателна посока се достига до другата характеристична<br />

стойност - потенциала на репасивация (Еrp), при който настъпва<br />

възстановяване на пасивния филм и на неговите защитни<br />

функции.<br />

От фигура 4 се вижда, че репасивиращата способност на<br />

хром-никеловата стомана е по-добра <strong>–</strong> потенциалите на<br />

питингообразуване (E pit) и на репасивация (E rp) са с по-близки<br />

стойности.<br />

10 μm<br />

фиг. 5. SEM-микрография на повърхност на стомана Х18АГ12,<br />

атакувана от питингова корозия в 0,5М H 2SO 4 + 0,5М NaCl.<br />

4. Заключение<br />

• <strong>И</strong>зползването на хром-манганови стомани като<br />

заместител на хром-никелови е възможно, но се<br />

налага по-внимателен подбор на марката стомана за<br />

всяка конкретна ситуация. При избор на неръждаема<br />

стомана, стандартите за приложение на хромникеловите<br />

стомани не е уместно да се използват<br />

директно и за хром-мангановите, въпреки че и двата<br />

класа аустенитни неръждаеми стомани са немагнитни.<br />

• В сярнокисела среда стомани Х18АГ12, 10Х14АГ15<br />

са с по-ниска устойчивост към обща корозия в<br />

сравнение с стомана Х18Н9. При анодна поляризация,<br />

поведението в пасивно състояние на хром-никеловата<br />

и хром-мангановите стомани е сходно и показва<br />

близки свойства на пасивните им слоеве.<br />

• В присъствие на хлоридни йони в сярнокиселата<br />

среда, корозионната устойчивост и на трите стомани<br />

се влошава. При анодна поляризация стоманите се<br />

атакуват от питингова корозия, като стомана<br />

10Х14АГ15 показва значително по-ниска корозионна<br />

устойчивост. Следователно, ако се търси заместител<br />

на хром-никелова стомана в тази среда, в краен<br />

случай би могло да се използва хром-манганова с<br />

висок процент хром.<br />

5. Литература<br />

[1] Hochmann J., Materiaux et Techniques, 69, pp.69-87, 1977,<br />

[2] Ahila S., Reynders B., Grabke H.J., Corrosion Science, 38,<br />

pp.1991-2005,1996.<br />

[3] Merello R.,Botana F.J., Botella J., Matres M.V., Marcos M.,<br />

Corrosion Science, 45, pp. 909-921, 2003.<br />

[4] Рашев Ц., “Высокоазотистые сталил. Металлургия под<br />

давлением”, БАН, София, pp.171-183, 1995.<br />

[5] ASSDA Technical bulletin, “200 Series Stainless Steels - CrMn<br />

grades” - edition 1: October 2006<br />

[6] Tzaneva B., Fachikov L., Raicheff R., Journal of Applied<br />

Electrochemistry, 36, pp. 347-353, 2006<br />

[7] Tzaneva B., Fachikov L., Raicheff R., Corrosion Engineering,<br />

Science and Technology (formerly "British Corrosion Journal"),<br />

41, pp. 62-66, 2006.<br />

[8] Levey P. R., van Bennekom A., Corrosion, 51, рp.911-921,<br />

1995.