Verpakking Totaal november 2010

Verpakking Totaal november 2010

Verpakking Totaal november 2010

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Het grootste verpakkingsvakblad voor de industrie<br />

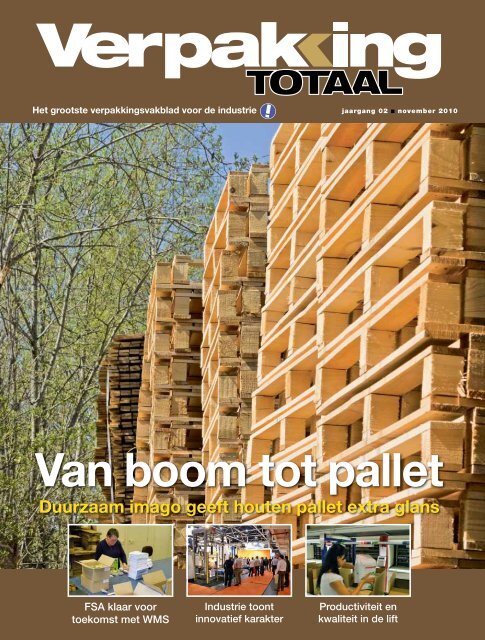

Van boom tot pallet<br />

Duurzaam imago geeft houten pallet extra glans<br />

FSA klaar voor<br />

toekomst met WMS<br />

Industrie toont<br />

innovatief karakter<br />

jaargang 02 <strong>november</strong> <strong>2010</strong><br />

Productiviteit en<br />

kwaliteit in de lift

100275_Bluhm-Anz_Getraenke_nl_195x267_Layout 1 01.09.10 14:54 Seite 1<br />

MERKTEKENS<br />

AANBRENGEN?<br />

MARKEREN<br />

VAN FLESSEN<br />

*INKJET<br />

*PRINT & APPLY<br />

*ETIKETTEN<br />

WIJ FABRICEREN<br />

ALLES ZELF!<br />

Heeft u geen tijd geHad ons<br />

tijdens de macropak te bezoeken ?<br />

BEZOEK ONS TIJDENS DE MACROPAK<br />

STAND C049 (HAL 9)<br />

bel ons voor een afspraak...<br />

duidelijk klantgericht, innovatief en kwaliteitsbewust. Weber Marking Systems BV<br />

is uw totaalleverancier voor alles op het gebied van print & apply-, etiketteer- en inkjetsystemen,<br />

desktop-printers, software, etiketten en linten. Dit wordt ondersteund door onze eigen<br />

technische dienst.<br />

Als enige fabrikant in Nederland produceren wij niet alleen de systemen (o.a. Weber, Geset<br />

Alpha en Mark-O-Print), maar hebben wij ook een eigen etikettenproductie.<br />

Als onderdeel van de internationale Bluhm-Weber Group, die al meer dan 75 jaar systemen<br />

ontwikkelt, fabriceert en installeert, zijn wij een sterke en betrouwbare partner met een snelle<br />

service.<br />

Bel of mail voor een gratis uitnodiging:<br />

Tel: +31 (0)36-534 52 54<br />

E-mail: info@webermarking.nl<br />

Het grootste verpakkingsvakblad voor de industrie<br />

<strong>Verpakking</strong> <strong>Totaal</strong> is een uitgave van:<br />

Basta Publishers<br />

Koopmanslaan 3<br />

7005 BK Doetinchem<br />

www.verpakking-totaal.nl<br />

Uitgever:<br />

Tom Schreuder (0314) 37 36 85<br />

Hoofdredacteur:<br />

Mark Dohmen (0314) 37 36 76<br />

mark.dohmen@bastapublishers.nl<br />

Redactieadres:<br />

redactie@verpakking-totaal.nl<br />

Eindredacteur:<br />

Lisette Biesenbeek (0314) 37 36 29<br />

lisette.biesenbeek@bastapublishers.nl<br />

Redactie o.a.:<br />

Nick Kivits<br />

Marcel te Lindert<br />

Kasper Maes<br />

Jan van de Nes<br />

Hans van Zwet<br />

Theo Egberts<br />

Fotografie o.a.:<br />

De Beeldredaktie<br />

Dolph Cantrijn<br />

Paul Mellaart<br />

Vormgeving:<br />

Jessica Dales, Senefelder Misset<br />

(0314) 35 56 32<br />

Commercieel advies:<br />

Ruud Buiting (0314) 37 36 09<br />

ruud.buiting@bastapublishers.nl<br />

Aletta Martens (0314) 37 36 78<br />

aletta.martens@bastapublishers.nl<br />

Advertentiemateriaal:<br />

Anita Hoenderken (0314) 37 36 82<br />

anita.hoenderken@bastapublishers.nl<br />

fax (0314) 37 36 46<br />

Abonnementen:<br />

<strong>Verpakking</strong> <strong>Totaal</strong> wordt op naam<br />

toegestuurd aan logistieke beslissers<br />

van zorgvuldig geselecteerde bedrijven<br />

met een logistiek proces.<br />

Zij betalen een jaarlijkse bijdrage<br />

van € 27,50.<br />

Voor wie niet tot deze selectie behoort,<br />

is het mogelijk om een regulier abonnement<br />

te nemen:<br />

• Jaarabonnement: € 110,-<br />

• Toeslag buitenland € 20,-<br />

• Jaarabonnement onderwijs-<br />

instellingen en studenten € 66,-<br />

(Alle tarieven zijn excl. btw).<br />

Voor opzegging van abonnementen<br />

of het doorgeven van mutaties,<br />

kunt u terecht bij de abonnementenadministratie.<br />

Disclaimer:<br />

Indien u geen prijs stelt op verdere<br />

toezending van dit blad, of er de<br />

voorkeur aan geeft dat iemand anders<br />

binnen uw bedrijf het blad voortaan<br />

ontvangt, kunt u uw mutaties doorgeven<br />

aan:<br />

Abonnementenadministratie:<br />

<strong>Verpakking</strong> <strong>Totaal</strong><br />

Koopmanslaan 3<br />

7005 BK Doetinchem<br />

info@bastapublishers.nl<br />

Vermeld s.v.p. bij het doorgeven van uw<br />

mutaties uw 5-cijferige unieke code. Dit<br />

nummer staat op de wikkel van dit blad<br />

en op uw acceptgiro.<br />

Secretariaat en facturatie:<br />

(ook voor bewijsnummers):<br />

Roos Schreuder - Van der Linden<br />

(0314) 37 36 80<br />

fax (0314) 37 36 46<br />

roos.schreuder@bastapublishers.nl<br />

Druk:<br />

Senefelder Misset B.V.<br />

Postbus 68<br />

7000 AB Doetinchem<br />

Betalingen:<br />

t.n.v. Basta Publishers BV Doetinchem<br />

Abonnementen:<br />

Rabobank: 374794987<br />

Advertenties:<br />

Rabobank: 388404671<br />

KvK 09160479<br />

BTW nummer NL 8157.52.696.B01<br />

Copyright:<br />

Niets uit deze uitgave mag worden gereproduceerd,<br />

op welke wijze dan ook, zonder<br />

vooraf gaande schriftelijke toestemming van<br />

de uitgever.<br />

<strong>Verpakking</strong> <strong>Totaal</strong> wordt tevens elektronisch<br />

opgeslagen en geëxploiteerd. Alle auteurs van<br />

tekstbijdragen, in de vorm van artikelen of ingezonden<br />

brieven, worden geacht daarvan op de<br />

hoogte te zijn en ermee in te stemmen. Uitgever<br />

en auteurs aanvaarden geen enkele aansprakelijkheid<br />

voor schade, van welke aard dan ook, die<br />

het gevolg is van handelingen en/of beslissingen<br />

die gebaseerd zijn op informatie uit dit blad.<br />

ISSN: 1872-986X<br />

Voorwoord<br />

Uitpakken<br />

Uitpakken; wie is er nou niet dol op? Zeker als de inhoud de moeite<br />

waard is, is het uitpakken op zich al een feest. Zowel letterlijk<br />

als figuurlijk. Dát is wellicht de reden geweest voor verschillende<br />

aanbieders van verpakkingsmachines en –hulpmiddelen om op de<br />

afgelopen editie van de vakbeurs Macropak groots uit te pakken.<br />

Tijdens vier enerverende beursdagen waren talloze innovatieve<br />

oplossingen en noviteiten te bewonderen in de Jaarbeurs Utrecht.<br />

De nieuwe, automatische oplossing voor het opvullen van loze<br />

ruimtes in een omdoos, van Sealed Air bijvoorbeeld. Of de<br />

compacte rekhoesinstallatie op de stand van Tallpack. En wat te<br />

denken van BioFoam van Synprodo; het eerste 100% composteerbare<br />

geëxpandeerd polystyreen, waarmee biologisch afbreekbare<br />

verpakkingen kunnen worden gemaakt. Niet voor niets ging de<br />

innovatie bij de uitreiking van de Gouden Noot <strong>2010</strong> met het<br />

brons aan de haal. Het is maar een kleine greep uit het nieuws<br />

(meer leest u verderop in deze editie), maar het geeft eens temeer<br />

aan dat er genoeg innoverend vermogen is in deze branche.<br />

De informatieregen zal voor menig beursbezoeker als een warme<br />

douche gevoeld hebben en een bezoek aan de beurs tot een feest<br />

hebben gemaakt. Als dat ook voor u het geval is, bent u meteen<br />

in de juiste stemming voor de komende feestmaand. Een maand<br />

waarin we opnieuw kunnen uitpakken. Als uw collega’s het ‘feest’<br />

in Utrecht hebben gemist, wil ik u nog een tip meegeven: stop een<br />

<strong>Verpakking</strong> <strong>Totaal</strong> in de schoen, of verrijk de kerstpakketten dit<br />

jaar met een extra exemplaar. Zo is toch iedereen op de hoogte<br />

van het belangrijkste nieuws, en wie weet, brengt het uw collega’s<br />

op nieuwe ideeën om het volgend jaar goed uit de startblokken<br />

te schieten.<br />

Hoofdredacteur <strong>Verpakking</strong> <strong>Totaal</strong><br />

3

OOK VOOR (PALLET-)ETIKETTEREN<br />

KUNT U BIJ ONS TERECHT!<br />

Ontdek de vele productidentifi catie mogelijkheden<br />

van De Koningh Coding & Labeling<br />

van De Koningh Coding & Labeling<br />

Kleinkarakter Inkjet | Grootkarakter Inkjet | Hoge Resolutie Inkjet<br />

Hoge resolutie DoD | In-line Folieprinten | CO 2 -laser | Fiber laser<br />

Etiketteersystemen | Service & Supplies<br />

Postbus 137, 6920 AC Duiven<br />

Geograaf 8, 6921 EW Duiven<br />

T +31 (0)26 741 00 00 | F +31 (0)26 741 00 99<br />

info@dekoningh.nl | www.dekoningh.nl<br />

<strong>Verpakking</strong> <strong>Totaal</strong> in 60 seconden<br />

08 Van boom tot pallet<br />

De palletindustrie weet als geen ander dat een pallet populair<br />

is om goederen op te verplaatsen. Houten pallets lijken nog<br />

altijd de voorkeur te hebben boven andere lastdragers. Hout<br />

is nog steeds een buitengewoon goed palletmateriaal en het<br />

wint extra aan glans door het aureool van duurzaamheid.<br />

12 Fit for the Future<br />

Van 5 tot en met 8 oktober vond in de Jaarbeurs Utrecht de<br />

vakbeurs Macropak plaats. De indruk op de beursvloer wisselde,<br />

maar desondanks constateert beursorganisator VNU dat<br />

het thema ‘Fit for the Future’ leeft in de verpakkingsindustrie.<br />

De oplettende beursganger vond voldoende nieuwe technologieën<br />

en toepassingen.<br />

20 Efficiency in de lift<br />

Met de ingebruikname van twaalf Hänel Lean-Liften en een<br />

put-to-light systeem wist Medeco een flinke efficiencyslag<br />

te slaan. De productiviteit steeg met maar liefst 50%. Een<br />

slimme aanpassing van de liften resulteerde bovendien in<br />

een forse daling van het foutenpercentage.<br />

22 Groeiende markt<br />

Webshops doen het goed. In 2009 steeg het aantal orders van<br />

webshops met maar liefst 17%. Die enorme groei betekent<br />

dat er tevens een groeiende markt is voor bedrijven die zich<br />

specialiseren in de logistieke afhandeling van al die orders.<br />

Een van die bedrijven is Fulfilment Service Almere. Dankzij een<br />

nieuw WMS is dit bedrijf klaar voor de verwachte groei.<br />

08<br />

De ideale<br />

lastdrager<br />

20<br />

12<br />

‘Fit for the<br />

Future’ leeft<br />

Efficiencyslag<br />

voor Medeco<br />

22<br />

FSA klaar<br />

voor groei<br />

5

Washed out<br />

Uneven<br />

lighting<br />

Scratched<br />

Blurring Low contrast Poor focus<br />

Damaged and<br />

warped printing<br />

Specularity<br />

Badly printed<br />

Noisy<br />

background<br />

An easy read,<br />

an easy choice<br />

With Cognex, every read is an easy read.<br />

De gepatenteerde IDMax ® technologie maakt het mogelijk om met Cognex<br />

Readers succesvol codes te lezen die anderen niet kunnen lezen. Ongeacht<br />

de kwaliteit van de code, de grootte, de markeermethode of het materiaal,<br />

we kunnen het allemaal lezen!<br />

De 1Dmax tool is geoptimaliseerd om omnidirectioneel barcodes te<br />

lezen, is de beste in z’n klasse en kan omgaan met extreme variaties om<br />

onovertroffen leesresultaten te bereiken.<br />

De Cognex 2Dmax TM technologie was in vele industrieën de aanleiding voor<br />

de standardisatie van 2D Data Matrix en QR codes.<br />

Curved<br />

surfaces<br />

Thick<br />

printing<br />

Dit gecombineerd met buitengewoon<br />

presterende hardware is, zowel bij handheld<br />

als bij fix readers, het uitlezen van willekeurige<br />

codes snel en betrouwbaar.<br />

Hierdoor wordt het gebruik van Cognex een<br />

gemakkelijke keuze.<br />

Om meer te weten te komen, download de<br />

“10 Reasons to Choose Image-based ID Readers”<br />

brochure van www.wecanreadit.com.<br />

Finder<br />

degredation<br />

Faded<br />

Extreme<br />

perspective<br />

Marktnieuws<br />

SCA Packaging FSC gecertificeerd<br />

SCA Packaging Nederland heeft in juni jl. het FSC-certificaat in ontvangen.<br />

Sinds januari <strong>2010</strong> levert SCA als eerste golfkartonleverancier<br />

FSC-gecertificeerd golfkarton op de Nederlandse markt. “Nu kunnen<br />

we als eerste in Nederland voldoen aan de toenemende vraag<br />

uit de markt naar verpakkingen met FSC-certificaat”, aldus Niels<br />

Phaff. Dankzij de certificering kan SCA een compleet programma<br />

aan verpakkingen met FSC-keurmerk leveren. Om in aanmerking te<br />

komen voor FSC-certificering moet de hele ‘Chain of Custody’, in dit<br />

geval dus van bos tot het eindproduct, de verpakking, zijn gecertificeerd.<br />

De certificering van SCA maakt deze ‘Chain of Custody’ rond.<br />

Sinds kort kan zusterbedrijf SCA Containerboard, grootste papierleverancier<br />

van SCA Packaging, FSC recycled papier leveren en in de<br />

loop van <strong>2010</strong> volgt ook de certificering van SCA-papierkwaliteiten<br />

gebaseerd op oorspronkelijke vezels.<br />

WEGEN?<br />

Histor Paintcan wint<br />

De Gouden Noot <strong>2010</strong><br />

De Gouden Noot <strong>2010</strong> is gewonnen door<br />

PPG Coatings met de Histor Paintcan, een<br />

revolutionaire verpakking in het doe-hetzelf<br />

segment voor verven en lakken. De<br />

Histor Paintcan is een revolutionaire innovatieve<br />

vierkante verfpot gemaakt uit<br />

kunststof. Dat is niet alleen kostenbesparend,<br />

maar ook veel milieuvriendelijker.<br />

Door zijn vierkante, licht conische vorm is hij zeer herkenbaar op het<br />

schap. Maar het kernpunt van deze innovatie is het gebruiksgemak<br />

voor de schilder. De Zilveren Noot was voor SCA Packaging met de<br />

Christina J. Christina J is een volautomatische verpakking die een<br />

zeer hoge ‘in store’ productpresentatie geeft. De Bronzen Noot ging<br />

naar BioFoam kisten van Synprodo. BioFoam is het eerste 100% composteerbare<br />

geëxpandeerd polystyreen met kenmerken die vergelijkbaar<br />

zijn met de eigenschappen en vormvrijheid van EPS.<br />

Met onze weegapparatuur<br />

zeker van een oplossing op maat!<br />

Advertentie<br />

www.preciamolen.nl<br />

PRECIA-MOLEN<br />

• INDUSTRIËLE WEEGSCHALEN<br />

• BAND-, DOSEER-, CONTROLEWEGERS<br />

• AFZAKWEGERS<br />

• BUNKERWEGERS<br />

• WEEGBRUGGEN<br />

• SOFTWARE<br />

• SERVICE<br />

Postbus 3246, 4800 DE Breda<br />

Franse Akker 1, 4824 AL Breda<br />

Nederland<br />

Voor meer nieuws<br />

bezoek onze site<br />

www.verpakking-totaal.nl<br />

De Vries Vouwkartonnage<br />

behaalt FSC-certificaat<br />

Drukkerij de Vries Vouwkartonnage,<br />

producent van verpakkingen op basis<br />

van vouwkartonnage voor zowel de<br />

food als de non food industrie, heeft<br />

het FSC-certificaat behaald. Bij het<br />

bedrijf staat het maatschappelijk<br />

verantwoord ondernemen hoog op de<br />

agenda en met behulp van het FSCcertificaat<br />

wil men dit ook uitdragen.<br />

Het FSC keurmerk wil zeggen dat het karton, dat wordt gebruikt voor<br />

het vervaardigen van de verpakkingen, is vervaardigd van hout uit<br />

verantwoord beheerde bossen.<br />

Hout-Snipper en Delta Milieu<br />

bundelen krachten<br />

Hout-Snipper en Delta Milieu Biofuels hebben een samenwerkingsovereenkomst<br />

gesloten en gaan hun expertise in biomassa bundelen.<br />

Hout-Snipper zorgt voor de input in de vorm van incourante- en<br />

schrootpallets, en overtollig houtmateriaal aangevoerd door middel<br />

van containers. Delta Milieu Biofuels draagt zorg voor een efficiënt<br />

en optimaal breekproces. Ook neemt Delta Milieu Biofuels de afvoer<br />

van het gebroken materiaal naar de groene stroommarkt voor zijn<br />

rekening.<br />

Sinds 2004 versnippert Hout-Snipper, onderdeel van de Palletcentrale<br />

Groep, houtafval tot biomassa. De activiteit is destijds opgestart<br />

om waardegroei te leveren aan de Palletcentrale Groep, die zich<br />

profileert als totale dienstverlener in de markt van zowel nieuwe als<br />

gebruikte pallets.<br />

De samenwerking geeft de Palletcentrale Groep de mogelijkheid haar<br />

dienstverlening op het gebied van afvoer van overtollige houtmaterialen<br />

verder uit te breiden.<br />

Telefoon 076 524 25 20<br />

Fax 076 522 80 39<br />

E-mail sales@preciamolen.nl<br />

Website www.preciamolen.nl<br />

7

Achtergrond<br />

De ideale lastdrager<br />

Iedereen wil pallets gebruiken. Het is een ideale lastdrager.<br />

Meest in trek is nog altijd de houten pallet. Hout is nog steeds<br />

een buitengewoon goed palletmateriaal en het wint extra aan<br />

glans door het aureool van duurzaamheid.<br />

Tekst en foto’s:<br />

Hans van Zwet<br />

Wel de lusten, niet de lasten<br />

Open vervoer bij zijdelings laden en lossen nog steeds ideaal<br />

Kernactiviteit van de palletindustrie;<br />

collecteren, sorteren, repareren<br />

en opnieuw aanbieden<br />

De palletindustrie weet als geen ander dat een pallet<br />

populair is om goederen op te verplaatsen. Klanten<br />

willen de lusten, met zo min mogelijk lasten. Pallets<br />

zijn immers een kostenpost. Een pallet kost geld bij de<br />

aanschaf, veroorzaakt ruimteverlies en roept beheersproblemen<br />

op. Daarom is de doelstelling van de palletproducenten<br />

en de handelaren in pallets gericht op één<br />

ding: de ergernis, hinder en weerstand van de klant ten<br />

opzichte van de pallet verminderen. Dat lukt wonderwel<br />

in combinatie met de houten pallet.<br />

De manier waarop de palletindustrie de klanten tegemoetkomt<br />

is ruwweg te verdelen in drie oplossingen. De<br />

eerste methode is nieuwe pallets leveren, de tweede is<br />

gebruikte pallets leveren en de derde optie is het aanbod<br />

om deel te nemen aan een poolsysteem. Het is in<br />

alle drie de gevallen een manier om te ontzorgen, maar<br />

dan op een verschillende manier.<br />

Wat wil de klant<br />

De klant wil dat de ladingdrager voldoet aan zijn eisen,<br />

op het gebied van afmetingen en draagvermogen. De afmetingen<br />

vloeien voort uit de productenafmetingen en<br />

Nieuwe pallet is na vele keren gebruik uiteindelijk grondstof voor<br />

milieuvriendelijke energie<br />

de vervoerwijze. Speciaal voor vervoer in containers is er<br />

een EUR Azië pallet van 1.100x1.100 mm. Draagvermogen<br />

vertaalt zich in de breedte en de dikte van het hout.<br />

De aard van de goederen is van invloed op het aantal<br />

dekplanken. “Maar er is meer”, zegt Arjan Kuiper, managing<br />

director van Rotom Nederland en voorzitter van Nederpal,<br />

het Nederlandse Nationaal Comité van EPAL dat<br />

is belast met het beheer van de europallet. “Het is ook<br />

belangrijk om naar de transport- en opslagmethode te<br />

kijken en het is belangrijk om te weten in welke sector<br />

de pallet wordt toegepast. De levensmiddelensector wil<br />

beslist geen pallet die last heeft van schimmel of te veel<br />

vocht. De bouwsector is daarin minder geïnteresseerd<br />

en kan volstaan met een mindere houtkwaliteit. Dat is<br />

dan meestal Midden-Europees hout, zoals uit Duitsland<br />

en de Ardennen. Noord-Europees hout is over het algemeen<br />

sterker. En dan de vraag of het hout uit bossen<br />

komt die duurzaam worden beheerd. Daar is nu nog<br />

weinig vraag naar, maar deze groeit wel, mede door de<br />

houding van de overheid die het gebruik daarvan voor<br />

overheidsdiensten verplicht gaat stellen.”<br />

Gebruikte pallets<br />

Nog steeds is er een grote groep afnemers van pallets<br />

die uitsluitend nieuwe exemplaren willen gebruiken om<br />

ISPM nr. 15<br />

De standaard is bedoeld om verspreiding van parasieten in de wereld tegen<br />

te gaan. Hout kan bacteriën en ongedierte bevatten zoals het dennenaaltje,<br />

de boktor of de syrex wesp. Daarom beschrijft de ISPM 15 norm welke behandeling<br />

pallethout, maar ook houten verpakkingen, laadborden, kisten, kratten<br />

en stuwhout moeten ondergaan om verspreiding tegen te gaan. Pallets<br />

kunnen op twee manieren worden behandeld om aan de eisen van ISPM 15<br />

te voldoen. De eerste is een warmtebehandeling, afgekort HT (heat treatment),<br />

waarbij de kern van het hout gedurende 30 minuten op een temperatuur<br />

van minimaal 56 °C wordt gehouden. Het kan ook door begassing van<br />

de houten verpakking met methylbromide. Die behandeling kan alleen onder<br />

strikte voorwaarden worden uitgevoerd. Het gebruik van methylbromide<br />

staat ter discussie omdat het ook voor de mens een zeer schadelijk gas is.<br />

Een behandelde pallet wordt voor altijd als behandeld beschouwd omdat het<br />

risico op nieuwe besmetting als klein wordt geschat. Een pallet wordt wel<br />

beschouwd als onbehandeld bij een wijziging, bijvoorbeeld door reparatie.<br />

ISPM is de afkorting van International Standards for Phytosanitary Measures.<br />

De wereldstandaard FAO ISPM nr. 15 is in maart 2002 geaccepteerd en<br />

daarna door veel landen geïmplementeerd, onder andere in de EU, de Verenigde<br />

Staten, China, Australië, Canada en grote delen van het Aziatische en<br />

Amerikaanse continent. Het ISPM 15 keurmerk is niet verplicht voor verkeer<br />

binnen de Europese Unie en Zwitserland, met uitzondering van Portugal.<br />

Sinds 1 januari <strong>2010</strong> moeten verpakkingshout en pallets vanuit dit land voldoen<br />

aan de ISPM 15 eisen. Misschien is het mede daarom dat nieuwe EPAL<br />

pallets vanaf 1 januari van dit jaar aan de ISPM 15 norm voldoen.<br />

Bacteriën en schimmels vormen vooral in het najaar een probleem<br />

voor de houtindustrie<br />

hun producten op te zetten. In de eerste plaats omdat<br />

ze dan verzekerd zijn van de minste kans op defecten.<br />

Daarnaast omdat het vanuit marketingoogpunt goed<br />

scoort. Het zijn over het algemeen producten die een<br />

hoge waarde vertegenwoordigen of bedrijven die een<br />

imago hebben hoog te houden. De palletindustrie<br />

bedient hen graag, maar zegt ook dat het imago van<br />

milieuvriendelijkheid meer is gediend als dergelijke<br />

bedrijven ook gebruikte pallets zouden gaan gebruiken.<br />

Het is overigens geen ramp voor het milieu dat er bedrij-<br />

8 9

HT betekent dat het hout van de pallet een warmtebehandeling heeft ondergaan<br />

Hout<br />

ven zijn die alleen maar een nieuwe pallet willen. Goede<br />

kans dat de ladingdrager bij anderen nog heel veel keer<br />

zal worden gebruikt. Gevraagd naar de levensduur van<br />

Tweehonderd jaar geleden was 3% van Nederland bedekt met bos. Dat is<br />

nu 10%, een oppervlakte van ongeveer 360.000 hectare. Daar komt jaarlijks<br />

1.000 tot 1.500 hectare bij. (+0,35%). Het areaal is veel te klein om de<br />

behoefte aan hout in Nederland te dekken. Voor de productie van nieuwe<br />

pallets komt veel hout uit de landen rondom de Oostzee, Duitsland en delen<br />

van de voormalige Sovjet Unie. Het is meestal hout van dennenbomen en<br />

andere snelgroeiende houtsoorten zoals populier en berk. Bossen in koudere<br />

gebieden leveren hout van betere kwaliteit. Naar schatting gaan in Nederland<br />

jaarlijks meer pallets om dan er inwoners zijn. Volgens het CBS telde<br />

Nederland in 2009 16.515.057 inwoners.<br />

Van boom tot pallet<br />

Droge opslag bij Rotom opslag om het vochtgehalte van de<br />

pallets zo laag mogelijk te houden<br />

pallets zegt Kuiper dat hij soms nog europallets tegenkomt<br />

die al tien jaar in gebruik zijn. In de bedrijfstak is<br />

vaak te horen dat een houten pallet ongeveer zeven keer<br />

wordt gebruikt.<br />

Voor het vervoer van pallets, nieuw en gebruikt, raakt de<br />

gesloten vrachtauto steeds meer in zwang. Deels omdat<br />

de lading dan droog blijft, deels om tocht en overmatig<br />

temperatuurverlies te vermijden bij het lossen. Dat<br />

geldt vooral bij aanleveren in geklimatiseerde magazijnen.<br />

Veiliger werken in een dichte auto wordt ook<br />

genoemd als argument bij het lossen aan een dock.<br />

‘Geen rocket science’<br />

“De handel in pallets is geen rocket science”, zegt Arie<br />

Monhemius, directeur van Mopal Palletindustrie. Hij<br />

krijgt bijval van Frank Bennemeer, commercieel directeur<br />

van Palletcentrale: “Ik zou wel wat minder halsstarrigheid<br />

willen zien in het vasthouden aan allerlei<br />

bovenmatige specificaties. Het gaat om een eenvoudige<br />

ladingdrager en je kunt kosten en het milieu sparen<br />

als je daar niet op een starre, maar op een verstandige<br />

manier van gebruikmaakt.” Overigens zijn alle drie de<br />

directeuren van mening dat je met hout als vanzelf al<br />

milieuvriendelijk bezig bent. Kuiper: “We doen altijd aan<br />

hergebruik en repareren pallets tot het niet meer verantwoord<br />

is. Daarna wordt het hout grondstof voor de<br />

spaanplaatindustrie of brandstof voor onze droogovens<br />

of voor de bio-energiecentrale.<br />

Bovendien ontwikkelen we nieuwe initiatieven, zoals<br />

2Return. Dat is een onafhankelijke organisatie die zorgt<br />

dat pallets met de minste kosten en op de meest milieuvriendelijke<br />

manier in het systeem terugkeren.”<br />

2Return<br />

Ongeacht de vraag of het gaat om die van hout, metaal<br />

of kunststof, het probleem van de poolpallet zit ‘m in<br />

het terughalen. Toine Domensino, directeur van dit op<br />

zichzelf staande onderdeel van de Rotom-group: “Wij<br />

zorgen met 2Return dat klanten de pallets krijgen die zij<br />

willen, op het moment dat zij dat willen. Dat doen we<br />

niet alleen vanuit de elf vestigingen van Rotom in acht<br />

verschillende landen, maar met 1.400 EPAL inname<br />

adressen, verspreid over heel Europa. Die halen de ladingdragers<br />

weer op, ook op winkelniveau, repareren en<br />

leveren opnieuw uit. Wij rekenen af met de opdrachtgever<br />

op basis van terugkoop of een trip fee (gebruiksvergoeding).<br />

Zo helpen wij met ontzorgen. Niet als palletleverancier,<br />

want dat zijn wij niet, maar als manager<br />

van een logistiek netwerk waarin ladingdragers, met de<br />

minst mogelijk vervoersbewegingen steeds opnieuw<br />

worden ingezet. Een praktische, efficiënte en bovendien<br />

milieuvriendelijke manier van ontzorgen.”<br />

Noord-Europese bossen leveren hout van goede kwaliteit Gezaagd hout bij voorkeur met een laag vochtpercentage Hout op maat in de machine Gespijkerd bovendek<br />

Duurzaam hout<br />

In de wereld levert 9% van het bosareaal gecertificeerd hout. In Europa,<br />

exclusief Rusland, is dat 47%. In Nederland 42%, met als doelstelling 50% in<br />

2011 In Nederland zijn meerdere duurzaamheidcertificaten in omloop. De bekendste<br />

is FSC de Forest Stewardship Council (Raad voor goed bosbeheer) die<br />

in 1993 is opgericht. FSC stelt wereldwijd standaarden in voor verantwoord<br />

bosbeheer en koppelt daaraan een keurmerk. Boseigenaren die zich aan de<br />

standaard houden worden gecertificeerd. PEFC, opgericht in 1999, is een<br />

soortgelijk keurmerk dat in waarde stijgt. Op 16 juni dit jaar heeft minister<br />

Tineke Huizinga van VROM bekendgemaakt dat PEFC is geaccepteerd voor<br />

het duurzaam inkopen van hout en papier door de overheid. Dit gebeurde<br />

nadat een internationale commissie had vastgesteld dat PEFC voldoet aan<br />

de criteria voor de inkoop van duurzaam hout. PEFC staat voor Program for<br />

the Endorsement of Forest Certification Schemes, ofwel Programma voor de<br />

erkenning van boscertificeringsystemen.<br />

CoC, Chain of Custody, is gericht op de certificering van de handelsketen, in<br />

het leven geroepen om de eindgebruiker die daarom vraagt, te garanderen<br />

dat hij ook echt hout uit duurzaam beheerde bossen krijgt. CoC eist van een<br />

onderneming die hout uit een FSC of PEFC gecertificeerd bos verwerkt, doorverkoopt<br />

of op de markt brengt, dat deze zelf ook is gecertificeerd.<br />

Klossen op het onderdek<br />

Afgedankte pallets<br />

zijn grondstof voor de<br />

spaanplaatindustrie of<br />

brandstof voor droogovens<br />

of bio-energiecentrales<br />

10 11

Beurs<br />

<strong>Verpakking</strong>sindustrie<br />

‘Fit for the Future’<br />

Van 5 tot en met 8 oktober opende de Jaarbeurs Utrecht zijn<br />

deuren voor de vakbeurs Macropak. Hoewel de indruk op de<br />

beursvloer wisselde, constateert beursorganisator VNU dat het<br />

thema ‘Fit for the Future’ leeft in de verpakkingsindustrie.<br />

De oplettende beursganger vond voldoende nieuwe technologieën<br />

en toepassingen.<br />

Tekst en foto’s:<br />

Mark Dohmen<br />

Macropak biedt zoekende beursganger antwoord<br />

Ondanks de spectaculaire opening van de Industriële<br />

Week (de Sterkste Man van Nederland, Jarno Hams, trok<br />

een 10-tons vrachtwagen tien meter naar voren, red.)<br />

was de eerste Macropak-beursdag voor menig standhouder<br />

teleurstellend. Verdeeld over de vier vakbeurzen<br />

waren er tijdens die eerste dag ruim 4.600 bezoekers,<br />

onder wie een groot deel studenten. De tweede dag was<br />

het met ruim 5.500 bezoekers over de vier beurzen drukker<br />

bezocht.<br />

Toch was de algehele indruk nog steeds wisselend. Projectmanager<br />

Marc Klumper meldde namens VNU Exhibitions<br />

in de dagelijkse beurskrant dat de meeste exposanten<br />

al veel leads hadden ‘gescoord’, maar dat er ook<br />

standhouders waren zonder concrete belangstelling.<br />

Volgens Klumper was 60% van de exposanten na twee<br />

dagen tevreden, terwijl de overige 40% de bezoeker nog<br />

te oriënterend vond. Hij bleef uiteraard optimistisch.<br />

Meeste bezoekers<br />

Afgaande op het eindrapport van VNU was dat optimisme<br />

terecht. Het aantal bezoekers van de Industriële<br />

Week liep in vier beursdagen op tot ruim 23.000. Ruim<br />

de helft (55%) van de bezoekers liet weten geïnteresseerd<br />

te zijn in de vakbeurs Macropak, die daarmee<br />

– net als de voorgaande jaren – de meeste bezoekers<br />

ontving. Eenderde van de beursbezoekers was afkomstig<br />

uit directies of managementfuncties en bijna tweederde<br />

gaf aan eind- of medebeslisser binnen zijn of haar bedrijf<br />

te zijn.<br />

Volgens de beursorganisator bewijzen het seminarprogramma<br />

en het brede aanbod exposanten dat bedrijven<br />

op zoek zijn naar nieuwe technologieën en toepassingen.<br />

“Er is weer groeiperspectief in de industrie en<br />

er wordt gezocht naar nieuwe wegen. Bedrijven zijn<br />

nieuwsgierig naar wat er speelt”, stelt Klumper in het<br />

eindrapport.<br />

Op de beursvloer kon de bezoeker in ieder geval veel antwoorden<br />

en thema’s vinden. Daarbij was veel aandacht<br />

voor verpakkingsmachines, hulpmiddelen en -systemen.<br />

Een greep uit het beursnieuws.<br />

Volop innovaties bij Sealed Air<br />

Sealed Air toonde in Utrecht verschillende concepten<br />

om producten te fixeren en beschermen.<br />

Dé eyecatcher op de stand was de Rapid Fill, een<br />

automatische oplossing waarbij de loze ruimte in<br />

een doos met één zak wordt opgevuld. Nadat de<br />

te verzenden producten in de doos zijn geplaatst,<br />

wordt een plano zak over de goederen gelegd en<br />

wordt de doos automatisch dicht getaped.<br />

De Rapid Fill zoekt vervolgens de zak, prikt een<br />

gaatje in de doos en vult de zak met lucht. Doordat<br />

de zak via een clipje aan de hoek van de doos<br />

is bevestigd, weet het systeem exact waar de<br />

lucht moet worden ingebracht. Volgens de leverancier<br />

kan de oplossing tot wel 1.000 dozen per<br />

uur aan. Daarbij kunnen verschillende doosformaten<br />

in willekeurige volgorde door het systeem<br />

worden gevoerd.<br />

Op de stand was ook de nieuwste machine uit<br />

de Instapak range te zien. De uiterst compacte<br />

machine spuit schuim in een plastic huls, waarna<br />

het schuim direct uitzet. Tussen de tubes zijn loze<br />

ruimtes, zodat er met minder basismateriaal toch<br />

een optimale bescherming wordt geboden. De<br />

Instapak Complete maakt tubes variërend van 2,5<br />

tot 16 cm dik<br />

Voor wie liever met papier werkt, ontwikkelde<br />

Sealed Air de FasFil. Uniek aan de hagelnieuwe<br />

machine is de mogelijkheid om de invoer te draai-<br />

Compact en gebruiksvriendelijk<br />

Tallpack presenteerde de compacte Power<br />

Flex T1 van Lachenmeier, een gebruiks- en<br />

onderhoudsvriendelijk systeem met een<br />

vacuüm/mechanisch openreksysteem voor<br />

de rekhoes. De machine is uitgerust met een<br />

bijzonder aantal features, zoals een hydraulische<br />

rekeenheid en een door een encoder<br />

gecontroleerde aanbrenging van de hoes.<br />

Het systeem meet de hoogte van de gecentreerde<br />

pallet en past de hoeveelheid folie<br />

daar op aan. Zodra de folie is afgenomen en<br />

vastgeklemd, wordt deze op maat gebracht<br />

en over de pallet getrokken. Daarbij wordt<br />

niet alleen een horizontale spanning, maar<br />

ook een verticale spanning gecreëerd. Op die<br />

manier wordt een optimaal klemresultaat<br />

gegarandeerd.<br />

Bijzonder is het gepatenteerde toprekfilmafwikkelsysteem<br />

dat een filmbesparing<br />

tot 10% mogelijk maakt. Dit systeem zorgt<br />

en. Daardoor kan de operator snel en eenvoudig<br />

een nieuwe papierrol invoeren en blijven omsteltijden<br />

tot een minimum beperkt.<br />

Verder is het bestaande Korrvu-concept onlangs<br />

aangevuld met een ‘hybrid’ uitvoering, waarbij in<br />

één run de kartonnen plaat wordt gestanst en de<br />

folie wordt verlijmd.<br />

Het product wordt gefixeerd en zweeft als het<br />

ware tussen twee ijzersterke folielagen, die – in<br />

tegenstelling tot normale PE-folie – niet scheuren.<br />

De folie is in diverse uitvoeringen leverbaar. Zo is<br />

er bijvoorbeeld een antislip- of een antistatische<br />

uitvoering. Voor extra gevoelige producten voorziet<br />

Sealed Air de plaat van een schuimvel. Door<br />

het product op dit schuimlaagje te plaatsen wordt<br />

contact met karton – en dus eventuele beschadigingen<br />

– voorkomen.<br />

ervoor dat de film op de hoeken van de lading<br />

30% dikker blijft dan bij conventionele<br />

oplossingen. Daardoor is de lading beter beschermd<br />

en is er minder kans op gescheurde<br />

film bij scherpe hoeken. Bovendien is het<br />

mogelijk om over te schakelen op een dunnere<br />

film om materiaalkosten te besparen.<br />

De machine heeft een maximale capaciteit<br />

van 80 pallets per uur.<br />

Ook aan onderhoudsvriendelijkheid is<br />

gedacht. Door de mogelijkheid om de top<br />

van de machine op vloerniveau te positioneren,<br />

is een bordes overbodig en kunnen<br />

de onderhoudswerkzaamheden, zoals het<br />

vervangen van de film, de lasdraad of het<br />

filmmes, plaatsvinden zonder gebruik van<br />

een kooiladder. Het onderhoud zelf is overigens<br />

gereduceerd tot enkele eenvoudige<br />

ingrepen.<br />

12 13

Reduceer uw folieverbruik !<br />

Gebruikt u nu standaard stretchfolie 17, 20 of 23 micron dik?<br />

Vervang deze nu door onze MaxStretch stretchfolie.<br />

MaxStretch is ontwikkeld in samenwerking met EXXON Mobil.<br />

Dit resulteerde in een speciaal granulaat, waarmee men in staat is<br />

een sterke 12 micron stretchfolie te produceren!<br />

Deze kan worden ingezet, dáár waar men werkt met een<br />

standaard stretchfolie van 17, 20 of 23 micron.<br />

Voordelen van MaxStretch:<br />

- minder kilogrammen folie in verbruik = milieubewuste keuze<br />

- lichtere rollen en verwerking zonder inspanning = ergonomie<br />

- vergelijkbaar met een geblazen stretchfolie = super sterk<br />

- etiketten en labels goed leesbaar = zeer heldere folie<br />

- minder rolwissel door meer strekkende meters per rol = efficiëntie<br />

- door de rol meerdere malen een kwartslag te draaien kan<br />

de folie ook als rope-strap gebruikt worden.<br />

Wij komen graag bij u demonstreren. Neem vrijblijvend<br />

contact met ons op.<br />

TAART GARANTIE<br />

Wanneer u dit product onverhoopt<br />

anders ervaart... ontvangt u van<br />

ons een overheerlijke taart !<br />

Nieuwe robots Fanuc<br />

Nadat eerder dit jaar op de Techni-Show de nieuwe Delta robot, type<br />

M-1iA, werd geïntroduceerd, presenteerde Fanuc tijdens de Macropak<br />

een grotere versie; de M-3iA. Net als bij de M-1 is van de nieuwe<br />

robot een 4-assige en een 6-assige uitvoering leverbaar, waarbij de<br />

6-assige variant geschikt is voor meer complexe opdrachten.<br />

Door de maximum payload van 6 kg aan de pols in combinatie met<br />

een werkbereik van 1.350 mm in diameter en 500 mm in hoogte<br />

kan de nieuwe aanwinst worden ingezet in verschillende toepassingen<br />

en industrieën. Ondanks de hoge payload en het uitzonderlijke<br />

werkbereik is de M-3iA heel compact. De afmetingen van een<br />

robotcel kunnen zo tot een minimum worden beperkt. Standaard<br />

wordt de M-3iA serie aangestuurd door de compacte R-30iA ‘open<br />

air’ controller, waarmee de robots ‘vision ready’ zijn.<br />

Ook liet Fanuc de allernieuwste 5-assige palletiseerrobot zien; de<br />

M-410iB/140H. De specifieke bouwvorm maakt het mogelijk om<br />

een op maat gemaakte sokkel te integreren, waardoor de robot op<br />

locaties kan worden ingezet waar de ruimte tussen vloer en plafond<br />

beperkt is.<br />

‘Zakkenvuller’ voor voedingssector<br />

Automated Packing Systems (APS) toonde de FAS Sprint, gebaseerd op de<br />

industriële sprintlijn. De nieuwe oplossing is bedoeld voor de voedingsmarkt<br />

en maakt, zoals alle machines van APS, gebruik van voorgevormde<br />

zakjes. Die worden automatisch geopend en vervolgens mechanisch opengehouden<br />

zodat de producten (mechanisch of manueel) in de zak kunnen<br />

worden geplaatst.<br />

Een seal flattner registreert of er geen producten uitsteken. Als dat niet<br />

het geval is, worden de zakjes op maat gesneden en gesealed. Juist omdat<br />

de oplossing bedoeld is voor de voedingssector koos APS voor een brede<br />

las, van ongeveer 10 mm, waardoor de dichtheid van het zakje is gegarandeerd.<br />

De FAS Sprint wordt geleverd met diverse formaten zakjes, van 50 tot 125<br />

micron, en heeft een maximale capaciteit van 140 zakjes per minuut. Indien<br />

gewenst wordt het systeem uitgerust met een printmodule, zodat er<br />

variabele info op het zakje kan worden aangebracht.<br />

De robot kan lasten handlen tot 140 kg en heeft een uitzonderlijk<br />

grote reikwijdte. Uit testen blijkt dat de M-410iB/140H 15% sneller<br />

is dan de 4-assige 160 kg payload uitvoering.<br />

Optioneel wordt de M-410 geleverd met het simulatiepakket Pallet-<br />

Pro. De software oplossing genereert automatisch het meest ideale<br />

stapelpatroon. De gebruiker kan echter ook zelf spelen met configuraties.<br />

Snel maar nauwkeurig wegen<br />

Als ’s werelds grootste fabrikant van multihead weegsystemen<br />

presenteerde Ishida een nieuwe 14-kops weger die naast een hoge<br />

snelheid ook een hoge nauwkeurigheid biedt. Het systeem dat<br />

op de stand te zien was, vulde 20 gram met een snelheid van 260<br />

wegingen per minuut. De nauwkeurigheid lag daarbij onder de 0,5<br />

gram. In theorie is zelfs een capaciteit haalbaar van maximaal 330<br />

wegingen per minuut.<br />

Tevens toonde Ishida een grote weger voor het met hoge snelheid<br />

afvullen van relatief hard fruit in kleinere verpakkingen. Die weger<br />

heeft de leverancier al langer in het productgamma, maar was tijdens<br />

de Macropak voor het eerst in de Benelux te bewonderen.<br />

15

Perfect Protective Packaging<br />

Working Comfort by<br />

■<br />

■<br />

■<br />

in/out-the-box beschermend verpakkingsmateriaal<br />

individuele integraties van volledige verpakkingslijnen<br />

technische dienstverlening<br />

Uw product verdient de<br />

beste verpakking!<br />

Storopack ontwerpt zijn producten volgens de lessen van de natuur.<br />

Samen met u werken we doeltreffende, op de toekomst gerichte oplossingen<br />

uit op maat van uw individuele behoeften. Kom meer te weten<br />

over de verpakkingssystemen van Storopack op www.storopack.nl.<br />

Het complete assortiment<br />

gasveren, ook RVS<br />

Bel voor<br />

informatie:<br />

86<br />

Protempo bv<br />

Postbus 21, 6500 AA NIJMEGEN Nederland<br />

Tel. +31(0)24-3711711. Fax +31(0)24-3711700<br />

verkoop@protempo.eu www.protempo.eu<br />

Hoe kunnen wij uw product beschermen? Onze dienstver-<br />

adv. 86 93x131 mm.indd 1 26-01-<strong>2010</strong> 09:43:52<br />

lening:<br />

AIRplus ® PAPERplus ®<br />

FOAMplus ® Loose Fill ®<br />

Storopack Benelux NV<br />

www.storopack.nl<br />

info@storopack.nl<br />

Tel.: +32 (0)3/669.99.80<br />

Fax: +32 (0)3/669.91.94<br />

FMCG Production Logistics<br />

B E S T P R A C T I C E S O L U T I O N S<br />

Lissenveld 41 • 4941 VL Raamsdonksveer • Nederland • Postbus 70 • 4940 AB Raamsdonksveer • Nederland<br />

T +31 162 575 000 • F +31 162 575 111 • info@reddotportal.com • www.reddotportal.com<br />

Flexibele labelfinisher<br />

Op de stand van Avery Dennison waren<br />

minder producten te zien dan tijdens voorgaande<br />

beursedities. De leverancier richt<br />

zich minder op het enkel aanbieden van producten<br />

en meer op het leveren van een totaaloplossing,<br />

gebaseerd op de behoeftes en<br />

systeemanalyses bij de eindgebruiker. Door<br />

de kennis en expertise binnen het bedrijf<br />

anders te benutten, kan een gedegen advies<br />

aan de klant worden geboden en wordt er<br />

een win-win-situatie voor alle partijen gecreëerd,<br />

luidt de achterliggende filosofie.<br />

Wat betreft productontwikkeling luistert<br />

Avery Dennison ook naar de eindgebruiker.<br />

Op de stand was bijvoorbeeld de nieuwe<br />

ALX 734 print & apply oplossing te zien,<br />

voor hoge volume applicaties, met weinig<br />

wisselmomenten. Het gepresenteerde<br />

LogiLabel toonde de FX1200e van<br />

Primera, een flexibele labelfinisher.<br />

Met maximaal vier mesjes<br />

snijdt de machine etiketten in<br />

alle denkbare vormen. Er is dus<br />

geen behoefte meer aan allerlei<br />

verschillende stansmessen.<br />

Nadat de etiketten zijn geprint,<br />

wordt de rol opgezet en worden<br />

de etiketten uitgesneden. Het afval<br />

wordt automatisch opgerold<br />

en er kunnen tot maximaal zeven<br />

rollen tegelijkertijd worden gemaakt. De capaciteit van de FX1200e bedraagt<br />

zes meter per minuut. Indien gewenst kunnen de etiketten worden voorzien van<br />

een lamineerlaag. Een geïntegreerde touchscreen pc maakt bediening van de<br />

FX1200e eenvoudig.<br />

Oorkondes voor Tallpack en Nedpack<br />

Tallpack en Nedpack werden door de beursorganisatie bekroond vanwege hun<br />

aantrekkingskracht. Tijdens de eerste beursdag ontvingen beide standhouders<br />

een oorkonde omdat ze voor de meeste voorregistraties van bezoekers hadden<br />

gezorgd. Met bijna 500 voorregistraties had Tallpack het hoogste aantal in absolute<br />

zin. Daarmee haalde het bedrijf voor de derde keer de oorkonde binnen.<br />

Omgerekend naar vierkante meters standruimte was Nedpack het bedrijf met<br />

het hoogste aantal voorregistraties.<br />

Avery polst bètaversie bij beursbezoeker<br />

systeem is een bètaversie, die nog volop in<br />

ontwikkeling is, en waarvoor Avery Dennison<br />

samen met een aantal klanten bekijkt<br />

of en welke aanpassingen er nog nodig zijn.<br />

De mening en visie van de beursgangers kan<br />

daarin mooi worden meegenomen.<br />

Uiteindelijk moet de ALX 734 een snelheid<br />

bieden tot zes etiketten per seconde.<br />

Daarmee denkt Avery Dennison 80% van de<br />

productielijnen in Nederland één op één te<br />

kunnen volgen. Om de Total Costs of Ownership<br />

(TCO) tot een minimum te beperken,<br />

wordt het systeem onder andere modulair<br />

opgebouwd. Printmodules, rewinders en andere<br />

componenten zullen uitwisselbaar zijn,<br />

zodat stilstand minimaal blijft.<br />

PhramaTrace speelt in<br />

op wetgeving<br />

Om te voldoen aan de nieuwe regelgeving voor Turkije,<br />

Frankrijk en in de toekomst wellicht meer landen,<br />

ontwikkelde Etipack een compacte oplossing met slim<br />

transportsysteem: PharmaTrace.<br />

PharmaTrace is ontwikkeld met een speciaal transportsysteem<br />

dat werkt met meenemers. Anders dan bij de<br />

traditionele machines met dubbele transportbanden of<br />

vacuüm zorgt dit systeem ervoor dat de gevouwen doosjes<br />

− zelfs bij hoge snelheden tot 400 stuks per minuut −<br />

niet vervormen tijdens het transport. Twee controllers<br />

controleren of de code en eventueel een label goed zijn<br />

aangebracht.<br />

Etipack speelt met de ontwikkeling van de PharmaTrace<br />

tevens in op de vraag van de consument om het systeem<br />

in de lijn te integreren. Dankzij de compacte maatvoering<br />

– de oplossing is slechts 60 cm breed – kan dat ook<br />

in situaties waar de ruimte beperkt is.<br />

17

Bezoek onze site voor<br />

een compleet overzicht<br />

van onze producten<br />

en diensten<br />

Tallpack International<br />

De Aaldor 24<br />

4191 PC Geldermalsen<br />

Postbus 106<br />

4190 CC Geldermalsen<br />

T: +31 (0)345 800 800<br />

F: +31 (0)345 800 850<br />

E: info@tallpack.nl<br />

I: www.tallpack.nl<br />

<strong>Verpakking</strong>sprojecten | <strong>Verpakking</strong>smaterialen | <strong>Verpakking</strong>sapparatuur<br />

De Specialisten in<br />

eindverpakkingssystemen<br />

Alles op het gebied van: Bundelen | Wikkelen | Omsnoeren<br />

10234 TP Adv. Logistiek <strong>Totaal</strong> 11 1 08-06-<strong>2010</strong> 10:01:19<br />

Meetkundige<br />

Als het de ontwikkeling van innovatieve opto-elektronische<br />

afstandsensoren betreft, nemen we het erg precies. En vaak<br />

genoeg is deze liefde voor details regelrecht van ons gezicht<br />

af te lezen. Resultaat van deze passie zijn de oplossingen die<br />

u een echt voordeel bieden - en ons tevreden klanten<br />

Al bijna 10 jaar en duizenden applicaties ervaring met<br />

Barcode Positionering<br />

Welkom bij de specialisten voor positioneren –<br />

Welkom bij the sensor people<br />

Leuze is innovatief en uitvinder van deze technologie.<br />

Barcode Positioneersystemen zorgen<br />

voor het positioneren van (hoogbouw-) kranen,<br />

traversenwagens (ook in bochten) en liften. Allen<br />

nauwkeurig tot op de milimeter en absoluut tot<br />

10.000 meter!<br />

Leuze electronic BV – Ringweistraat 6 – 4181 CM Waardenburg<br />

Telefoon 0418 653544 – www.leuze.nl<br />

Brons voor BioFoam kisten<br />

Synprodo<br />

Tijdens het achtste Nationale <strong>Verpakking</strong>sinnovatie Diner ontving PPG Coatings<br />

Nederland de Gouden Noot <strong>2010</strong> voor de Histor Paintcan, een revolutionaire<br />

verpakking in het doe-het-zelf segment voor verven en lakken.<br />

Het Brons ging naar Synprodo, dat met de BioFoam kisten het eerste 100%<br />

composteerbare geëxpandeerd polystyreen introduceerde met kenmerken<br />

die vergelijkbaar zijn met de eigenschappen en vormvrijheid van EPS. Met<br />

BioFoam kunnen biologisch afbreekbare verpakkingen worden geproduceerd.<br />

BioFoam zorgt voor 70% minder uitstoot van CO2. Eerder won Synprodo<br />

met het composteerbare schuim de MKB Innovatie Top 100.<br />

Tweetal noviteiten<br />

Panhuijsen <strong>Verpakking</strong>en trok aandacht met<br />

een wel heel bijzonder vormgegeven machine;<br />

de SpeedMan. De machine spuugt papier uit<br />

waarmee loze ruimtes in de omdoos kunnen<br />

worden gevuld. Bijzonder daarbij is – naast de<br />

vorm – dat er geen gebruik wordt gemaakt van<br />

kraftpapier, maar van gerecycled papier, dat<br />

volgens de leverancier 5 tot 10% goedkoper is.<br />

Er kan worden gekozen uit rollen van 70 grams<br />

en 90 grams papier.<br />

De SpeedMan kan op drie verschillende manieren<br />

worden geplaatst; met een verrijdbare<br />

voet, met een klikarm voor bevestiging aan de<br />

muur, of met een standaard voor plaatsing op<br />

een paktafel. Hoogte, hoek en snelheid van de<br />

machine zijn instelbaar. Dosering en snelheid<br />

worden geregeld via het voetpedaal.<br />

De SpeedMan is niet te koop, maar wordt door<br />

Panhuijsen gratis in bruikleen gegeven bij een<br />

minimale afname van drie pallets papier op<br />

jaarbasis.<br />

Visuele controle Datalogic<br />

In een proefopstelling liet Datalogic Automation naast<br />

de mogelijkheden voor barcodescanning en camerasystemen<br />

zijn nieuwste visionsysteem, de Matrix 200,<br />

voor het controleren van product en data, zien. Het<br />

visionsysteem komt uit het Datasensor assortiment. In<br />

de zomer van 2009 werd Datasensor (samen met ESM<br />

en Laservall) overgenomen door Datalogic en werd het<br />

productaanbod geïntegreerd in dat van de leverancier.<br />

Sindsdien is het systeem vernieuwd. Zo zijn er verschillende<br />

nieuwe features, waaronder de mogelijkheid om<br />

een patroon vanuit alle richtingen te herkennen. Ook de<br />

software is aangepast en gebruiksvriendelijker gemaakt.<br />

Een andere noviteit was een kleine foliewikkelaar<br />

voor het manueel aanbrengen van<br />

wikkelfolie. Standaard wordt die folie met een<br />

kartonnen kern geleverd, maar vanaf nu biedt<br />

Panhuijsen ook de mogelijkheid om wikkelfolie<br />

zonder kern te gebruiken. Hiervoor wordt eenmalig<br />

een kunststof kern geleverd, die over de<br />

houder wordt geschoven. Dankzij het vervallen<br />

van de kartonnen kern neemt de afvalstroom af<br />

en zullen ook de kosten licht dalen.<br />

19

Praktijk<br />

Met de ingebruikname<br />

van twaalf Hänel Lean-<br />

Liften en een put-to-light<br />

systeem wist Medeco<br />

een flinke efficiencyslag<br />

te slaan. De productiviteit<br />

steeg met maar<br />

liefst 50%. Een slimme<br />

aanpassing van de liften<br />

resulteerde bovendien in<br />

een forse daling van het<br />

foutenpercentage.<br />

Medeco verhoogt productiviteit en kwaliteit<br />

Efficiency in de lift<br />

Tekst en foto’s: Mark Dohmen<br />

Van incontinentiemateriaal tot<br />

washandjes; alles wat eenmalig<br />

wordt gebruikt in de zorg is<br />

terug te vinden in het 12.000 m 2<br />

tellende warehouse van Medeco<br />

in Oud-Beijerland. Vanuit het<br />

logistiek centrum levert Medeco<br />

de verbruiksgoederen aan ziekenhuizen,<br />

verzorgingshuizen<br />

en groothandels binnen en bui-<br />

Teamleider magazijn René Brakxhoofde:<br />

“Het was de hoogste tijd<br />

voor verandering”<br />

ten Europa. Dagelijks gaat het<br />

om zo’n 5.500 volle overdozen<br />

en 80 rolcontainers. Daarnaast<br />

worden kleinverpakkingen voor<br />

een groot deel van de orders<br />

klantspecifiek verzameld in<br />

overdozen. “Dat zijn nog eens<br />

1.500 tot 2.000 orderregels per<br />

dag”, weet René Brakxhoofde,<br />

teamleider in het magazijn. Die<br />

laatste orders worden verzameld<br />

vanuit een twaalftal Hänel<br />

Lean-Liften.<br />

Compact, stiller, sneller<br />

“We werkten al langer met liften;<br />

tot een tijdje terug stonden<br />

er vier in ons magazijn. Die<br />

waren echter verouderd en niet<br />

meer efficiënt”, vervolgt Brakxhoofde.<br />

Uit de oude liften werd nog<br />

handmatig verzameld, met picklijsten.<br />

Bovendien was in de loop<br />

der jaren het assortiment van<br />

Medeco zo uitgebreid dat lang<br />

niet alle sku’s in de liften konden<br />

worden opgeslagen. “Het was<br />

dus de hoogste tijd voor verandering”,<br />

stelt de teamleider.<br />

Die verandering vond Medeco<br />

ook deze keer bij Hänel. Toch<br />

was die keuze niet geheel vanzelfsprekend.<br />

Brakxhoofde: “We<br />

hadden goede ervaringen met<br />

Hänel, maar uiteraard hebben<br />

we ook naar de concurrentie<br />

gekeken. Naast de prijs stond<br />

de functionaliteit van de liften<br />

centraal. De nieuwe liften moesten<br />

groot zijn, maar niet te log;<br />

we wilden veel sku’s op een zo<br />

klein mogelijk vloeroppervlakte<br />

opslaan. Daarnaast mocht de<br />

geluidsproductie niet te groot<br />

zijn.” De nieuwe liften voldoen<br />

aan die eisen en bieden nog een<br />

groot voordeel. Mede dankzij de<br />

sterk verbeterde programmatuur<br />

zijn ze maar liefst 40% sneller<br />

dan de oude modellen.<br />

Met de ingebruikname van de<br />

nieuwe Lean-Liften stapte Medeco<br />

tevens over op een put-tolight<br />

systeem. Daardoor kan er<br />

met batches van 20 orders tege-<br />

lijk worden gewerkt. SAP is daarbij<br />

leidend. De WMS-module<br />

van SAP stuurt 20 orders tegelijk<br />

naar de Hänel-software, waarna<br />

de orderregels worden verzameld<br />

en met behulp van het<br />

put-to-light systeem in de juiste<br />

overdoos worden geplaatst.<br />

Aanloopproblemen<br />

De liften herbergen in totaal<br />

2.500 sku’s, verdeeld over 4.800<br />

locaties, en zijn in een straat<br />

geplaatst; zes liften aan de ene<br />

kant en zes aan de overkant. In<br />

het midden loopt een rollenbaan,<br />

waarop de orderdozen<br />

worden geplaatst. Boven die rollenbaan<br />

geeft een put-to-light<br />

systeem aan welke orderregel<br />

in welke doos moet worden<br />

geplaatst.<br />

“Dankzij deze opstelling konden<br />

we het aantal runs verhogen<br />

van drie à vier per uur naar zes<br />

per uur. Met eenzelfde aantal<br />

medewerkers picken we nu 120<br />

orders in plaats van 80 per uur;<br />

Met de ingebruikname van een automatische dozenopzetmachine werd ook de<br />

toevoer van de orderdozen geoptimaliseerd<br />

een productiviteitsverbetering<br />

van maar liefst 50%”, glundert<br />

Brakxhoofde.<br />

Echter niet alles verliep meteen<br />

even soepel. Nadat de liften<br />

in gebruik waren genomen,<br />

kwamen de eerste aanloopproblemen.<br />

“Het foutpercentage<br />

lag hoger dan wenselijk”, geeft<br />

Brakxhoofde toe. Goederen<br />

komen naar de medewerker toe,<br />

maar die kan nog wel uit de verkeerde<br />

locatie goederen picken.<br />

De oplossing werd in eerste<br />

instantie gezocht in een 100%<br />

controle, maar die leidde niet tot<br />

het gewenste resultaat. Samen<br />

met Hänel werd een nieuwe<br />

oplossing bedacht. Veertig extra<br />

lampjes in iedere Lean-Lift geven<br />

nu de juiste picklocatie in een<br />

container aan, zodat de kans dat<br />

een artikel uit een verkeerd vak<br />

wordt gepickt sterk afneemt.<br />

Brakxhoofde legt uit: “Een container<br />

telt maximaal 40 vakken,<br />

vandaar 40 lampjes. Per pick<br />

schijnt een van die 40 lampjes<br />

op de betreffende picklocatie,<br />

waar een rode stip verschijnt.<br />

De orderverzamelaar weet dan<br />

exact welke goederen hij moet<br />

picken. Op het display kan worden<br />

afgelezen hoeveel stuks er<br />

moeten worden verzameld.” Dat<br />

de oplossing werkt, blijkt uit de<br />

cijfers. Het foutenpercentage<br />

daalde met 30%.<br />

Dozen opzetten<br />

De orders bij Medeco worden<br />

allemaal verzameld in eenzelfde<br />

maat overdoos. Voorheen werden<br />

de benodigde dozen – per<br />

dag 600 à 700 stuks – door een<br />

uitzendkracht handmatig uitgevouwen<br />

en aangeleverd. Een<br />

weinig motiverende en verre van<br />

Een rode stip geeft de juiste picklocatie in de container aan. Dankzij dit pick-tolight<br />

systeem werd het foutpercentage meer dan gehalveerd<br />

Via een rollenbaan wordt de complete batch van 20 orders in één keer naar het<br />

inpakstation getransporteerd<br />

ideale aanpak. Daarom besloot<br />

de leverancier een automatische<br />

dozenopzetmachine (van De<br />

Witt Eindverpakkingssystemen)<br />

te plaatsen.<br />

De opgezette dozen worden via<br />

een rollenbaan naar de ‘liftenstraat’<br />

getransporteerd, waar<br />

ze wachten tot de volgende run<br />

van 20 orders uit de Lean-Liften<br />

worden verzameld. Als een order<br />

klaar is, worden de 20 dozen<br />

met één druk op een knop verder<br />

getransporteerd naar het<br />

inpakstation, waar de orders<br />

eventueel worden omgepakt of<br />

de dozen worden opgevuld.<br />

Geen windeieren<br />

De nieuwe werkwijze heeft Medeco<br />

geen windeieren gelegd.<br />

In de oude situatie waren zes of<br />

zeven orderverzamelaars bezig<br />

met hun eigen order. Als een<br />

Wie wat waarom?<br />

order klaar was, werd die persoonlijk<br />

naar het inpakstation<br />

gebracht. Nu wordt er beduidend<br />

efficiënter gewerkt en konden<br />

dus zowel de productiviteit<br />

als de kwaliteit sterk worden<br />

verbeterd. “Een bijkomend voordeel<br />

is dat dankzij de eenvoud<br />

van het systeem onze medewerkers<br />

overal inzetbaar zijn”, vult<br />

Brakxhoofde aan.<br />

Er is nog slechts één aspect<br />

dat nog niet is aangepast: het<br />

inruimen van de Lean-Liften.<br />

Dat staat voor volgend jaar op<br />

de planning. “Dan gaan we met<br />

behulp van scanning de liften<br />

inruimen, zodat ook de voorraadverschillen<br />

afnemen. Het<br />

pick-to-light systeem in de liften<br />

wordt dan tijdelijk als put-tolight<br />

systeem gebruikt”, besluit<br />

de teamleider.<br />

Wie? Medeco, een dochteronderneming van Mediq, is een<br />

toonaangevende leverancier van medische disposables.<br />

De verbruiksgoederen worden vanuit het logistiek<br />

centrum in Oud-Beijerland geleverd aan klanten over<br />

de hele wereld.<br />

Wat? Hänel heeft bij Medeco totaal twaalf Lean-Liften<br />

geleverd. Naast de liften nam Medeco een put-to-light<br />

systeem in gebruik en werden ook de aan- en afvoerlijnen<br />

gemechaniseerd.<br />

Waarom? De vorige liften waren verouderd en boden als gevolg<br />

van een toename in het productaanbod onvoldoende<br />

ruimte. Een meer efficiënte werkwijze was vereist.<br />

20 21

Praktijk<br />

Inmiddels zijn elf van<br />

de 18 webshops overgezet<br />

op het nieuwe WMS<br />

Fulfilmentspecialist FSA groeit mee met webshops<br />

Groeistuipen onder<br />

controle dankzij WMS<br />

Droom van FSA is één barcodegestuurd<br />

magazijn waarin de voorraden<br />

op de drie huidige locaties worden<br />

geconcentreerd<br />

Webshops boeren goed. In 2009 steeg het aantal<br />

orders van webshops met maar liefst 17%. Die enorme<br />

groei betekent dat er tevens een groeiende markt is<br />

voor bedrijven die zich specialiseren in de logistieke<br />

afhandeling van al die orders. Een van die bedrijven is<br />

Fulfilment Service Almere. Dankzij een nieuw WMS is<br />

dit bedrijf klaar voor de verwachte groei.<br />

Tekst en foto’s: Marcel te Lindert<br />

De historie van Fulfilment Service<br />

Almere (FSA) gaat terug tot<br />

1998, nog voordat de hausse van<br />

webwinkels begon. “Het bedrijf<br />

is opgericht door mijn ouders<br />

als verpakkingsbedrijf voor de<br />

grafische sector”, vertelt direc-<br />

teur Roy van der Aalst, terwijl<br />

hij opstaat om een voorbeeld<br />

te pakken. Hij komt terug met<br />

een glossy voor vrouwen, netjes<br />

geseald in plastic met een klein<br />

busje haarlak erin. “Wij doen al<br />

dit soort klussen die drukkerijen<br />

niet automatisch kunnen uitvoeren.<br />

In de loop der jaren zijn we<br />

steeds meer opgeschoven richting<br />

fulfilment. Denk aan direct<br />

mailacties of het samenstellen<br />

van pakketten voor bijvoorbeeld<br />

marketingbureaus of retailers.”<br />

Als klein jochie werd Van der<br />

Aalst voortdurend meegesleept<br />

naar het bedrijf. Toen zijn vader in<br />

2007 aangaf een andere uitdaging<br />

te zoeken, nam hij het stokje<br />

– nog voor zijn afstuderen – over<br />

van zijn ouders. Hij kwam terecht<br />

in een dynamisch bedrijf. “We<br />

behoren niet tot de grote spelers,<br />

maar hebben wel de mogelijkheid<br />

om onze capaciteit op te<br />

schalen en grote orders of pieken<br />

te verwerken. Daarom hebben<br />

we naast onze vaste ploeg van elf<br />

mensen een pool van 25 flexwerkers<br />

en zo’n 80 tot 100 thuiswer-<br />

kers. We hebben momenteel drie<br />

locaties. Hier aan de Vlotbrugweg<br />

hebben we ruimte voor 450<br />

pallets, een eindje verderop hebben<br />

we een pand voor 1.200 pallets.<br />

Daarnaast huren we extern<br />

nog opslagruimte bij”, aldus Van<br />

der Aalst.<br />

Standaard proces<br />

Momenteel verzorgt FSA de<br />

logistieke afhandeling van zo’n<br />

18 webshops, waaronder Goodforall.eu,<br />

Rabobank.nl/dichterbij,<br />

Kleinenfijn.nl en Oxypas.com.<br />

Dagelijks handelt het bedrijf<br />

tussen de 200 en 300 orders af.<br />

Orders die voor 16.00 uur binnen<br />

zijn, worden nog diezelfde dag<br />

afgehandeld. “Meestal gaat het<br />

om middelgrote, maar snelgroeiende<br />

webshops die voor het<br />

eerst hun logistiek uitbesteden.<br />

Voor de meeste webshops is dat<br />

een enorme stap. Wij begeleiden<br />

hen daarbij alsof het om onze<br />

eigen producten gaat. Dat is<br />

waarin we ons onderscheiden”,<br />

stelt Van der Aalst, die eraan<br />

toevoegt dat zijn bedrijf in 2009<br />

met maar liefst 40% is gegroeid.<br />

Sinds maart <strong>2010</strong> gebruikt FSA<br />

het warehouse management<br />

systeem WICS voor de aansturing<br />

van de logistieke operatie.<br />

Inmiddels zijn elf van de 18 webshops<br />

overgezet op dit systeem.<br />

“Hiervoor werkten we nog met<br />

Excel-lijsten waarin we de voorraden<br />

bijhielden en waarmee we<br />

picklijsten maakten. Dat betekende<br />

veel heen en weer mailen.<br />

Ook facturen moesten we nog<br />

handmatig afhandelen. Het<br />

Roy van der Aalst, directeur van FSA:<br />

“Elke fout die we maken, straalt direct<br />

af op de webshop. Dat moeten we<br />

voorkomen”<br />

werkte allemaal wel, maar kostte<br />

enorm veel tijd. En wonder boven<br />

wonder was onze foutmarge<br />

maar klein.”<br />

Sinds de implementatie van het<br />

nieuwe WMS, geleverd door WICS<br />

Solutions, beschikt FSA ook over<br />

een goed locatiebeheersysteem.<br />

“Voorheen legden we de artikelen<br />

op volgorde van artikelnummer.<br />

Op een gegeven moment wisten<br />

onze mensen wel welk artikel<br />

waar lag. Nu hebben we echter<br />

een standaard proces waarin<br />

iedereen het werk van elkaar kan<br />

overnemen.”<br />

Informatievoorziening<br />

FSA is bij de keuze van het WMS<br />

niet over één nacht ijs gegaan. Na<br />

een selectietraject bleven twee<br />

systemen over: WICS en Dynamics<br />

NAV van Microsoft Business<br />

Solutions. “Dynamics NAV is als<br />

ERP-pakket natuurlijk veel breder<br />

dan WICS, maar omdat de prioriteit<br />

bij logistiek lag hebben we<br />

voor WICS gekozen. Bovendien<br />

zijn er meer fulfilmentbedrijven<br />

die dit systeem gebruiken. WICS<br />

heeft zich bewezen in deze sector”,<br />

stelt Van der Aalst.<br />

Dat ook andere fulfilmentbedrijven<br />

WICS gebruiken, levert FSA<br />

een bijkomend voordeel op. Het<br />

bedrijf wilde namelijk graag TNT<br />

als vervoerder in het systeem<br />

integreren. “Twee andere WICSgebruikers<br />

hadden exact dezelfde<br />

wens. De softwareleverancier<br />

heeft daarom een extra module<br />

ontwikkeld die nu door alle drie<br />

bedrijven wordt gebruikt. Dankzij<br />

die module kunnen we met WICS<br />

direct het juiste verzendlabel<br />

printen.”<br />

Naast tijdsbesparing en kwaliteitsverbetering<br />

was ook de informatievoorziening<br />

richting klanten<br />

een belangrijke reden voor aanschaf<br />

van WICS. “Onze webshops<br />

willen inzage in voorraadstanden,<br />

de status van orders enzovoort.<br />

Via webservices kunnen zij nu<br />

online zelf dit soort informatie<br />

opvragen. Voor fulfilmentbedrijven<br />

zoals wij is dat tegenwoordig<br />

een vereiste.”<br />

Ook de orders van de webshops<br />

komen via internet binnen in<br />

WICS. “De wijze waarop verschilt<br />

per webshop. Bij sommige gebeurt<br />

dat batchgewijs, bij andere<br />

wordt elke order direct naar WICS<br />

gestuurd.”<br />

Ambities<br />

Of de implementatie van WICS<br />

heeft geleid tot een hogere productiviteit,<br />

kan Van der Aalst niet<br />

met cijfers onderbouwen. “Mijn<br />

gevoel zegt echter van wel”, aldus<br />

de directeur.<br />

De kwaliteit had FSA al eerder<br />

weten te verbeteren door het<br />

invoeren van een extra controlestap.<br />

Voorheen was een orderpicker<br />

ook verantwoordelijk voor het<br />

inpakken en verzendklaar maken<br />

van zijn orders. Nu is dat proces<br />

opgeknipt en bij twee personen<br />

ondergebracht. De inpakker heeft<br />

nu tevens als taak om het werk<br />

van de orderpicker aan de hand<br />

van de picklijst nog eens extra te<br />

controleren. “Eén grote wens voor<br />

de toekomst is om met RF-scanning<br />

te gaan werken. Dat moet<br />

de foutenkans nog kleiner maken.<br />

Elke fout die we maken straalt<br />

immers direct af op de webshop.<br />

Consumenten waarbij dat gebeurt,<br />

komen daar niet meer terug.<br />

Dat moeten we voorkomen.”<br />

De ambities van FSA reiken echter<br />

nog veel verder. Op termijn wil<br />

FSA niet alleen de logistiek, maar<br />

de hele backoffice van webshops<br />

uit handen kunnen nemen. Dat<br />

betekent dat orders van webshops<br />

direct in het systeem van<br />

Wie wat waarom?<br />

Behalve het picken en verpakken van<br />

orders voert FSA ook allerlei andere<br />

waardetoevoegende activiteiten uit,<br />

zoals het bespannen van canvas<br />

Het verzorgen van direct mailacties is<br />

nog steeds een belangrijke activiteit<br />

FSA terechtkomen en dat FSA ook<br />

het betalingsverkeer verzorgt.<br />

Van der Aalst kijkt daarnaast reikhalzend<br />

uit naar 1 januari 2012.<br />

Dan lopen de huurcontracten van<br />

de drie huidige locaties af en moet<br />

het bedrijf zijn verhuisd naar een<br />

nieuw pand. “We zaten nog niet<br />

zo lang geleden op maar liefst vijf<br />

locaties. Dat hebben we al weten<br />

terug te brengen tot drie, maar we<br />

worden nog steeds gek van al dat<br />

heen en weer rijden.”<br />

Wie? Fulfilment Service Almere (FSA) verzorgt de logistiek<br />

voor achttien webshops vanaf twee locaties in Almere<br />

met ruimte voor in totaal ruim 1.500 pallets. Op een<br />

derde locatie ligt alleen bulkvoorraad.<br />

Wat? FSA heeft het warehouse management systeem WICS<br />

geïmplementeerd. Elf van de 18 webshops zijn inmiddels<br />

overgezet op dit systeem.<br />

Waarom? Het nieuwe WMS zorgt niet alleen voor tijdsbesparing<br />

en kwaliteitsverbetering, maar ook voor een betere<br />

informatievoorziening richting de webshops. “Een absolute<br />

must voor fulfilmentbedrijven zoals FSA”, aldus<br />

Roy van der Aalst<br />

22 23

Productnieuws<br />

Palletboxen voor verhuizing Uruzgan<br />

De beëindiging van de militaire missie in Uruzgan is een grote logistieke<br />

klus die uiterlijk december moet zijn afgerond. Duizenden containers<br />

met wapens, munitie en voertuigen worden per vliegtuig of schip<br />

naar Nederland gebracht. Zevenhonderd man personeel van de Redeployment<br />

Taskforce (RDTF) zijn ingevlogen om het monsterproject tot<br />

een goed einde te brengen. Engels Logistiek heeft de tender verworven,<br />

die was uitgeschreven voor het verpakkingsmateriaal voor deze<br />

verhuizing. De totale levering omvat 12.000 lichtgewicht pallets (1.200<br />

x 1.000 mm) met opvouwbare opzetwanden en afsluitbare deksels. Het<br />

grote voordeel van de opvouwbare verpakking is dat die weinig ruimte<br />

in beslag neemt wanneer deze leeg is. De pallets en deksels nesten in<br />

elkaar en de opzetranden worden in de resterende palletbox verpakt.<br />

Cargobox, slimme oplossing<br />

voor luchtvracht<br />

De Cargobox is een intelligente luchtvrachtcontainer die het mogelijk<br />

maakt om hoogwaardige producten op een veilige en efficiënte manier<br />

te vervoeren. Van <strong>november</strong> <strong>2010</strong> tot en met maart 2011 vinden wereldwijd<br />

pilots plaats om de functionaliteit te testen en de voordelen<br />

van de Cargobox aan te tonen. Dankzij het gebruik van composiet is de<br />

Cargobox een lichtgewicht container van slechts 36,5 kg. De box bestaat<br />

uit een bodemplaat, een deksel en acht zijpanelen, die zeer eenvoudig<br />

in elkaar te schuiven zijn en weer uit elkaar te halen. Het meest<br />

intelligente element is een zogenaamde Lockbar, die een mechanisch<br />

slot bevat met geavanceerde elektronica. De Cargobox kan uitsluitend<br />

worden geopend met behulp van een code, die door de verzender per<br />

sms of mail wordt doorgegeven. Elke box is voorzien van een RFID-chip.<br />

Zetes introduceert<br />

Pharma-installatie MD9000<br />

Zetes Labelling Systems introduceert de MD9000-installatie<br />

voor de farmaceutische industrie. Deze installatie is<br />

geschikt voor het aanbrengen en controleren van datamatrix-codes,<br />

inclusief mogelijkheden om vignetten, labels<br />

of sluitzegels aan te brengen, conform de eisen in deze industrie.<br />

Door een flexibel ontwerp is de MD9000 eenvoudig<br />

in nieuwe en bestaande productielijnen in te passen.<br />

De modulaire opbouw van het systeem maakt integratie<br />

mogelijk met hardwaremodules als boven- en onderetiketteerders,<br />

draaiunits met laterale transportbanden die<br />

doosjes op de gewenste manier plaatsen en invoercentreerunits.<br />

De MD9000 van Zetes maakt een efficiëntie<br />

productmarkering en controle in veeleisende productieomgevingen<br />

mogelijk.<br />

Kunststof pallets voor<br />

vlees- en visbranche<br />

Mondipal heeft zijn assortiment kunststof pallets<br />

verder uitgebreid. In het programma zijn nu pallets<br />

opgenomen die interessant zijn voor de exportsector<br />

en de vlees- en visbranche. De Mondipal PLS760<br />

is een pallet van 760x1.140 mm met naar keuze een<br />

gesloten- of open dek. De pallet weegt 5,6 kg (open<br />

dek) of 6,8 kg (gesloten dek) en heeft een dynamisch<br />

draagvlak van 800 kg. De pallet is nestbaar te stapelen.<br />

De pallet is bij uitstek geschikt voor export<br />

door het optimale gebruik van het grondoppervlak<br />

van containers. Een andere noviteit van Mondipal is<br />

de pallet PLS800L. Dit model was al als open variant<br />

verkrijgbaar, maar is er nu ook in een uitvoering met<br />

gesloten bovendek. De dynamische draagkracht is<br />

1.000 kg, de pallet weegt 7,3 kg (zonder sleeplatten).<br />

De pallet is nestbaar te stapelen.<br />

Rent a Palletiser<br />

at half a<br />

month’s wages<br />

Advertentie<br />

www.idepack.com Tel: +31(0)33-299 00 08<br />

Voor meer nieuws<br />

bezoek onze site<br />

www.verpakking-totaal.nl<br />

Najaarscatalogus van Topa <strong>Verpakking</strong><br />

Topa <strong>Verpakking</strong>, leverancier van industriële transportverpakkingen, heeft<br />

een nieuwe najaarscatalogus uitgegeven. De meer dan 300 pagina’s tellende<br />

catalogus geeft een overzicht van de vele soorten transportverpakkingen<br />

van Topa en handige hulpmiddelen voor het vullen, sluiten en<br />

handlen van verpakkingen. In de najaarscatalogus staat een aantal nieuwe<br />

producten, zoals de AbsorGel producten die vocht in laadruimtes, pallets<br />

en verpakkingen absorberen. Nieuw zijn ook de handige Varitop boekverpakkingen<br />

met zelfklevende sluiting, een serie nieuwe kartonnen enveloppen<br />

met zelfklevende sluiting, luchtkussenenveloppen en een serie sterke<br />