Lasapparaat joke multiSpot 2

Lasapparaat joke multiSpot 2

Lasapparaat joke multiSpot 2

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

5. Las- en opbrengsystemen // 5.3. Hardmetaalopbrengapparatuur<br />

Hardmetaalopbrengapparaat<br />

tucadur ® 2020<br />

Bestseller!<br />

5<br />

Het proces<br />

Vandaag de dag worden aan gereedschappen, installaties en onderdelen<br />

zeer hoge eisen gesteld wat betreft taaiheid, hardheid en slijtvastheid<br />

van hun oppervlakken. De gangbare hardingsprocessen kunnen<br />

slechts óf de taaiheid óf de hardheid verbeteren. Daarom kiest men in de<br />

praktijk vaak voor een compromis. De volgende mogelijkheden bestaan<br />

om een taai materiaal te creëren dat toch een slijtvast oppervlak heeft:<br />

1. galvanisch opbrengen van een harde laag;<br />

2. plasma-vlamspuiten;<br />

3. wolfraamcarbide-depositie met behulp van vonkerosie.<br />

De hechting van de lagen is bij de processen 1 en 2 onder grote belastingen<br />

onvoldoende, omdat deze kunnen afbladderen. Proces nr. 3<br />

creëert echter met wolfraamcarbide een uiterst slijtvast oppervlak op<br />

de zwaarst belaste plaatsen van een werkstuk.<br />

Eigenschappen van de hardmetalen laag<br />

De opgebrachte laag zit onverbrekelijk verbonden met het onderliggende<br />

staal en hecht zo goed dat hij vrijwel elke mechanische belasting<br />

weerstaat. De laag kan niet losspringen door stoten, buigen, rekken of<br />

stuiken. U kunt deze laag alleen verwijderen door te slijpen of te zandstralen.<br />

U kunt hem wel leppen met diamant en siliciumcarbide. Het onderliggende<br />

staal wordt door het opbrengen van de laag niet onthard,<br />

maar neemt aan het oppervlak zelfs in hardheid toe. Bij bepaalde staallegeringen<br />

dringt de wolfraamcarbidelaag zelfs tot in het basismateriaal<br />

door. De laag kan een hardheid bereiken tot 82 HR 30N zonder het<br />

werkstuk te vervormen of aan te tasten, omdat de depositie nagenoeg<br />

koud verloopt. De deklaag is uiterst hittebestendig. Het oppervlak is zeer<br />

regelmatig en heeft geen richtingsstructuur.<br />

Materialen en de vereiste voorbehandeling<br />

Op elk zacht, veredeld en gehard staal, al dan niet gelegeerd, kan een<br />

laag wolfraamcarbide worden aangebracht. Het oppervlak moet schoon<br />

zijn en uit zuiver metaal bestaan. Verwijder alle roest en oxidelagen. Ontvet<br />

alle geslepen, gepolijste en blanke delen. Een wolfraamcarbidelaag<br />

die op een vervuild oppervlak wordt aangebracht, hecht onvoldoende,<br />

geeft een onregelmatig resultaat en vertoont insluitingen.<br />

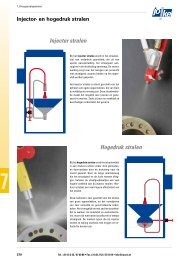

Werkwijze<br />

Het opbrengen van wolfraamcarbide<br />

als hardmetalen laag gebeurt<br />

met elektro-erosie. Op de pluspool<br />

van een gelijkstroomkring met<br />

elektronisch geregelde stroom en<br />

spanning, waarin condensatoren<br />

met verschillende capaciteiten<br />

kunnen worden bijgeschakeld, is<br />

een wolfraamcarbide-elektrode aangesloten. Deze elektrode wordt in<br />

een vibrerende pistoolhandgreep gespannen. Deze vibrerende (pistool)<br />

handgreep laat de elektrode trillen en brengt hem in contact met het te<br />

behandelen werkstuk. Het werkstuk zelf is op de minpool aangesloten.<br />

Door het contact tussen de elektrode en het werkstuk ontstaat een geïoniseerd<br />

veld dat het smeltproces van het wolfraamcarbide beschermt<br />

tegen oxidatie. Dankzij het vibrerende contact wordt dit veld continu<br />

opnieuw gevormd. Tijdens het kortstondige pulscontact dat minder<br />

dan 1/100 s duurt, worden er deeltjes uit de elektrode gerukt die op het<br />

werkstukoppervlak worden vastgelast. Door de elektrode gelijkmatig<br />

over het oppervlak heen en weer te bewegen, ontstaat een compacte<br />

hardmetalen laag. De vooraf gekozen laagdikte kan niet worden overschreden,<br />

omdat de materiaaloverdracht stopt als het verzadigingspunt<br />

is bereikt. De ingestelde laagdikte is zo nauwkeurig, dat er normaal gesproken<br />

geen nabewerking nodig is. Zo nodig kunt u de opgebrachte<br />

laag wel leppen en polijsten.<br />

i<br />

Standtijden vergeleken<br />

stansgereedschap<br />

buiggereedschap<br />

koudextrusiegereedschap<br />

Slijpplaatje 250 maal uitvergroot<br />

zonder laag<br />

met laag<br />

dieptrekstempel<br />

matrijspers<br />

hoondoorns<br />

Hardmetalen laag<br />

tot 82 HR 30N hardheid<br />

Staallaag tot<br />

HR 30N nagehard<br />

Basismateriaal (staal)<br />

ongewijzigd<br />

(verzink)boor<br />

frezen en zagen<br />

schroefdraadtapper<br />

Standtijd zonder deklaag<br />

Standtijd met tucadur ® -laag<br />

352<br />

Tel. +31 (0) 2 52 / 67 60 80 • Fax +31 (0) 2 52 / 67 61 04 • info@kurval.nl