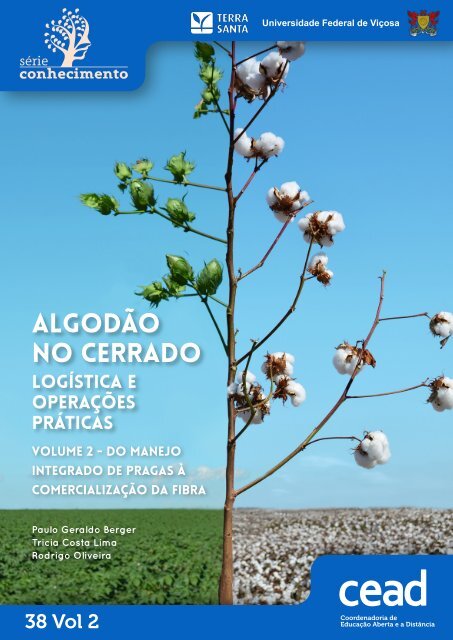

ALGODÃO NO CERRADO - V 2

A finalidade deste trabalho é mostrar aos leitores, principalmente estudantes de Agronomia, o manejo prático da cotonicultura para que, ao concluírem seu curso, possam ter uma visão mais próxima da realidade que os produtores vivem no campo

A finalidade deste trabalho é mostrar aos leitores, principalmente estudantes de Agronomia, o manejo prático da cotonicultura para que, ao concluírem seu curso, possam ter uma visão mais próxima da realidade que os produtores vivem no campo

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Universidade Federal de Viçosa<br />

Algodão<br />

No Cerrado<br />

logística E<br />

operações<br />

práticas<br />

VOLUME 2 - Do manejo<br />

INTEGRADO DE PRAGAS à<br />

comercialização da fibra<br />

Paulo Geraldo Berger<br />

Tricia Costa Lima<br />

Rodrigo Oliveira<br />

38 Vol 2<br />

Coordenadoria de<br />

Educação Aberta e a Distância

Universidade Federal de Viçosa<br />

Reitor<br />

Demetrius David da Silva<br />

Vice-Reitora<br />

Rejane Nascentes<br />

Diretor<br />

Francisco de Assis de Carvalho Pinto<br />

Campus Universitário, 36570-900, Viçosa/MG<br />

Telefone: (31) 3612 1251<br />

Conselho Editorial<br />

Andréa Patrícia Gomes<br />

João Batista Mota<br />

José Benedito Pinho<br />

José Luiz Braga<br />

Tereza Angélica Bartolomeu<br />

Autores: Prof. Paulo Geraldo Berger (UFV), Profa. Tricia Costa Lima (UNEMAT),<br />

Rodrigo Oliveira (TERRA SANTA AGRO S/A)<br />

Fotografias: Prof. Paulo Geraldo Berger<br />

Layout: Adriana Freitas<br />

Editoração Eletrônica: Adriana Freitas<br />

Edição de conteúdo e CopyDesk: João Batista Mota<br />

2

Ficha catalográfica elaborada pela Seção de Catalogação e Classificação<br />

da Biblioteca Central da Universidade Federal de Viçosa<br />

B496a Berger, Paulo Geraldo, 1958-<br />

2019 Algodão no cerrado : logística e operações práticas : volume 2 : do<br />

manejo integrado de pragas à comercialização da fibra / Paulo Geraldo<br />

Berger, Tricia Costa Lima, Rodrigo Oliveira. -- Viçosa, MG : UFV,<br />

CEAD, 2019.<br />

1 livro eletrônico (PDF, 15,2MB). -- (Conhecimento, ISSN 2179-<br />

1732 ; n. 38).<br />

Bibliografia: p. 63.<br />

1. Algodão - Cultivo. 2. Algodão - Colheita. 3. Gossypium hirsutu. 4.<br />

Fibras. 5. Beneficiamento. I. Lima, Tricia Costa, 1978- II. Oliveira, Rodrigo,<br />

1985-. III. Universidade Federal de Viçosa. Reitoria. Coordenadoria<br />

de Educação Aberta e a Distância. IV. Título. V. Série.<br />

CDD 22 ed. 633.51<br />

Bibliotecária responsável Renata de Fátima Alves CRB6/2875<br />

3

Significado dos ícones da<br />

apostila<br />

Para facilitar o seu estudo e a compreensão imediata do conteúdo apresentado, ao longo<br />

de todas as apostilas, você vai encontrar essas pequenas figuras ao lado do texto. Elas têm o<br />

objetivo de chamar a sua atenção para determinados trechos do conteúdo, com uma função<br />

específica, como apresentamos a seguir.<br />

Texto-destaque: são definições, conceitos ou afirmações importantes às<br />

quais você deve estar atento.<br />

Õ<br />

a<br />

Glossário: Informações pertinentes ao texto, para situá-lo melhor sobre<br />

determinado termo, autor, entidade, fato ou época, que você pode desconhecer.<br />

Ì<br />

SAIBA MAIS! Se você quiser complementar ou aprofundar o conteúdo apresentado<br />

na apostila, tem a opção de links na internet, onde pode obter vídeos, sites ou<br />

artigos relacionados ao tema.<br />

Ñ<br />

Quando vir este ícone, você deve refletir sobre os aspectos apontados, relacionando-os<br />

com a sua prática profissional e cotidiana.<br />

4

6 Apresentação<br />

Sumário<br />

7 Introdução<br />

11 Do manejo integrado de pragas à<br />

comercialização da fibra<br />

5

Apresentação<br />

A cotonicultura brasileira e, em especial a mato-grossense, passa por um dos melhores<br />

momentos de sua história. Segundo a AGRO DBO, este ano (safra 2017/18), além do show<br />

visual, a cotonicultura do Brasil vive a expectativa de uma grande produção – perto de dois<br />

milhões de toneladas de pluma (28% superior à safra anterior) e de uma alta rentabilidade para<br />

os produtores (aproximadamente R$ 4mil/ha). Isso ocorre graças a um mercado internacional<br />

sedento pela fibra, embalado pela retomada da demanda asiática comandada pela China, pela<br />

alta cotação do dólar e o uso, pelos produtores, das mais modernas tecnologias disponíveis<br />

no mercado, favorecendo as exportações brasileiras.<br />

Segundo a Companhia Nacional de Abastecimento (Conab), esse mercado aquecido fez<br />

com que o Brasil ampliasse sua área plantada em 25,2%, passando de 939,1 mil hectares (safra<br />

2016/17) para 1.176 mil hectares (safra 2017/18).<br />

Para dirigentes da Associação Brasileira dos Produtores de Algodão (Abrapa), na próxima<br />

safra (2018/19), o Brasil deverá semear em torno de 1,5 milhão de hectares, podendo chegar<br />

a dois milhões de hectares nos próximos quatro anos.<br />

O estado do Mato Grosso, maior produtor e exportador nacional, semeou, na safra<br />

2017/18, 777,8 mil hectares, com 83% do plantio realizado em segunda safra após retirada da<br />

soja. Segundo a Associação Mato-grossense dos Produtores de Algodão (AMPA), a produção<br />

deverá atingir 1,3 milhão de toneladas de pluma.<br />

Esses resultados satisfatórios se devem ao empenho e profissionalismo de produtores<br />

e de grandes grupos empresariais que, nos últimos 15 anos, investiram nas mais modernas<br />

tecnologias disponíveis, associando-se as Instituições de Pesquisas Públicas e Privadas,<br />

Consultores, Empresas Nacionais e Internacionais de Insumos e Empresas Industriais.<br />

A Companhia Terra Santa Agro S.A. está entre os grandes grupos empresariais produtores<br />

de algodão no Mato Grosso. Na safra 2017/18, cultivou 31.860 hectares de algodão. Alcançou<br />

rendimento médio de algodão em caroço de 285@/ha, superando suas próprias metas<br />

e também a produtividade média do estado, graças ao profissionalismo de sua equipe na<br />

busca constante de novas tecnologias disponíveis no mercado e sua imediata aplicabilidade<br />

em suas unidades de produção.<br />

O presente trabalho, realizado nas unidades de produção da Cia Terra Santa Agro, teve<br />

por objetivo acompanhar a aplicação, de forma prática, dessas tecnologias disponíveis,<br />

envolvendo todo o processo produtivo, do preparo do solo à comercialização da pluma.<br />

O resultado está descrito nas páginas seguintes, cuja finalidade foi mostrar aos leitores,<br />

principalmente estudantes de Agronomia, o manejo prático da cotonicultura para que, ao<br />

concluírem seu curso, possam ter uma visão mais próxima da realidade que os produtores<br />

vivem no campo<br />

6

01<br />

Introdução<br />

BREVE HISTÓRIA DO <strong>ALGODÃO</strong>: DO BRASIL COLÔNIA AOS DIAS<br />

ATUAIS<br />

Transcrito do capítulo Algodão no Brasil: Mudança Associativismo e Crescimento,<br />

publicado no livro Algodão no Cerrado do Brasil<br />

No Brasil, o algodão já era cultivado pelos nativos quando chegaram os<br />

colonizadores que promoveram o seu plantio nas capitanias hereditárias.<br />

Durante quase todo o período colonial, a produção foi exclusivamente caseira.<br />

Na segunda metade do século 17, o algodão chegou a desenvolver-se<br />

consideravelmente no estado do Maranhão, tornando-se o principal produto<br />

de exportação da capitania. Mas a grande mudança só veio no século 18, com<br />

a Revolução Industrial. A indústria têxtil inglesa, principal consumidora dessa<br />

fibra, fez com que Portugal incentivasse a sua produção e criasse, em 1753 e<br />

1758, duas companhias de comércio no Brasil para estimular o transporte do<br />

algodão nacional.<br />

No início do século 19, o Brasil já era reconhecido exportador de pluma. No<br />

início do século 20, a produção nacional de tecidos já era maior que a importação,<br />

ou seja, a indústria têxtil brasileira respondia por 75% a 80% da produção de<br />

tecidos de algodão consumidos no Brasil.<br />

Até a década de 1980, a produção e a indústria têxtil sofreram altos e baixos.<br />

Mas o saldo sempre foi positivo. No fim dos anos de 1960, o Brasil era o quinto<br />

maior exportador da fibra no mundo. Ainda na década de 1980, os produtores<br />

enfrentaram dois problemas que quase dizimaram a cotonicultura nacional.<br />

Primeiro, foi a entrada do bicudo-do-algodoeiro, que infestou e arrasou lavouras<br />

inteiras no Nordeste. Segundo, foi a falta de crédito rural e a instabilidade<br />

econômica do país.<br />

Passada a crise financeira, os produtores enfrentaram novo problema:<br />

a redução das alíquotas de importação na década de 1990. A concorrência<br />

estrangeira foi tão prejudicial aos produtores brasileiros que, na safra 1996/97<br />

o país registrou a menor área plantada até hoje e a menor produção: cultivou<br />

apenas 657 mil hectares, e somente 305,8 mil toneladas, respectivamente.<br />

A crise deslocou os produtores de algodão do eixo Sudeste – principalmente,<br />

São Paulo e Paraná – para o Centro-Oeste, especialmente o Mato Grosso.<br />

7

Isso correu devido fatores favoráveis ao algodão como, clima, topografia e solos. A<br />

pesquisa teve papel fundamental, principalmente com o lançamento da cultivar CNPA<br />

ITA 90, que combinou alta produtividade com boa qualidade de fibra, incentivando a<br />

expansão da cultura na região.<br />

As extensas áreas com topografia plana permitiram o cultivo em escala empresarial,<br />

com uso de tecnologias e mecanização em todas as etapas: do plantio à colheita.<br />

Mudanças também possibilitaram racionalizar os custos, delineando, assim, um novo<br />

panorama na cotonicultura brasileira.<br />

Com a produção em crescimento acelerado, os produtores perceberam que a<br />

melhor forma de tratar de interesses comuns era se unirem. Assim, em 1997, foi criada a<br />

Associação Mato-grossense dos Produtores de Algodão (AMPA).A partir daí, em ordem<br />

cronológica foram criadas as seguintes associações:<br />

- Associação Brasileira dos Produtores de Algodão (Abrapa), em 1999;<br />

- Associação Goiana dos Produtores de Algodão (Agopa), em 1999;<br />

- Associação Mineira dos Produtores de Algodão (Amipa), em 1999;<br />

- Associação Sul-Mato-Grossense dos Produtores de Algodão (Ampasul), em 1999;<br />

- Associação Paulista dos Produtores de Algodão (Appa), em 1999;<br />

- Associação Baiana dos Produtores dos Produtores de Algodão (Abapa), em 2000;<br />

- Associação dos Cotonicultores Paranaenses (Acopar), em 2001;<br />

- Associação Maranhense dos Produtores de Algodão (Amapa), em 2002;<br />

- Associação Piauiense dos Produtores de Algodão (Apipa), em 2006;<br />

- Associação dos Produtores de Algodão de Tocantins (Apratins) em 2015.<br />

A Abrapa e as 10 associações estaduais deram uma nova dinâmica para a cotonicultura<br />

nacional, a qual é conhecida por sua força e organização. Tem peso econômico e uma<br />

participação ativa no PIB do país. Para se ter uma ideia, em 2013, o PIB do algodão foi<br />

de US$ 19 bilhões. Porém, quando se consideram todos os elos da cadeia, antes, dentro<br />

e depois da fazenda, a movimentação financeira supera os US$ 40 bilhões por safra.<br />

Portanto, a Abrapa e as associações estaduais representam 99% da área plantada, 99%<br />

da produção, e 100% da exportação.<br />

O método de trabalho da Abrapa e das associações estaduais é a gestão por<br />

resultados. Somente com realizações concretas, ações efetivas para sustentar o negócio<br />

de hoje e garantir a produção de amanhã, o setor se fortalece para seguir na trilha<br />

de evolução, iniciada com a introdução da cultura no Cerrado. Com o aumento de<br />

produção, a cotonicultura conseguiu duas grandes conquistas: a autossuficiência do<br />

mercado interno e a retomada da exportação.<br />

Em todos os aspectos, por todas as conquistas acumuladas nesses anos, o setor<br />

brasileiro do algodão é um modelo de negócio pelos seguintes motivos:<br />

- É produzido em escala empresarial, dentro dos mais altos padrões de tecnologia;<br />

- Apresenta mecanização total, do plantio à colheita;<br />

- Conta com tecnologia de ponta em beneficiamento e armazenagem;<br />

- Tem análise e classificação de fibra com base em padrões internacionais;<br />

- Dispõe de sistema de identificação e rastreamento;<br />

- Sua certificação socioambiental está alinhada com padrões internacionais de<br />

sustentabilidade.<br />

Por tudo isso, podemos concluir que a cotonicultura pode ser considerada o<br />

setor mais organizado do agronegócio brasileiro.<br />

8

Linha do tempo do algodão em Mato Grosso<br />

Nesse item, serão descritos alguns momentos importantes da cotonicultura matogrossense,<br />

de acordo com relatos de Martha Baptista (2016) (Algodão. Os pioneiros que<br />

transformaram Mato Grosso em um grande produtor).<br />

• 1875 – 1878 – José Severiano da Fonseca, 1 o cirurgião do Exército brasileiro,<br />

destaca o cultivo do algodão em Mato Grosso em seu livro Viagem ao redor do<br />

Brasil.<br />

• Década de 1930 – Chega a Mato Grosso o Dr. Liberato Barrozo, trazendo os<br />

primeiros 1200 kg de sementes melhoradas do algodão herbáceo da variedade<br />

Texas 7111. Designado para superintender os trabalhos da Inspetoria de Plantas<br />

têxteis, criada em Mato Grosso, em março de 1933, Barrozo semeou parte dessas<br />

sementes num campo de cooperação financiado por José Vicente de Medeiros e<br />

distribuiu o restante a agricultores interessados na cultura algodoeira.<br />

• 1936 – Primeiro embarque de algodão, realizado, em 24 de janeiro, por José<br />

Vicente de Medeiros.<br />

• Décadas de 1960/70/80 - Apogeu do cultivo manual do algodoeiro em “terras<br />

de cultura” das regiões da Grande Rondonópolis, Grande Cárceres e Colider,<br />

entre outros.<br />

• 1989 - Início dos primeiros experimentos com o cultivo do algodão mecanizado<br />

na Fazenda Itamarati Norte, do Empresário Olacyr de Morais.<br />

• 1991 - Três produtores da região de Itiquira (Benjamim Zandonadi, Mario<br />

Patriota Fior e Clovis Patriota) visitam as fazendas Itamarati Norte e Cantagalo<br />

(de Ignácio Mammana) e decidem iniciar cultivo mecanizado do algodão em<br />

Itiquira.<br />

• 1991/92 - O Brasil deixa de ser exportador de algodão e assume a posição de<br />

importador.<br />

• 1992 - Primeira ocorrência do bicudo-do-algodoeiro, registrada na região de<br />

Cárceres, em áreas de cultivo manual.<br />

• 1996/97 - Primeira safra de algodão mecanizado nas fazendas Sapezal e Três<br />

Lagoas (Núcleo Regional Noroeste).<br />

• 1997 – É publicado, no Diário Oficial do Estado do Mato Grosso, a Lei 6.833 de 2<br />

de junho que institui o Programa de Apoio à Cultura do Algodão – PROALMAT - e<br />

cria o Fundo de Apoio à Cultura do Algodão – FACUAL.<br />

• 2001/02 – Nessa safra, o Brasil volta a ser exportador de pluma.<br />

• 2007 – Reunidos em assembleia extraordinária, associados da Ampa aprovam<br />

a criação do Instituto Mato-Gossense do Algodão. Emissão do selo Algodão<br />

Socialmente Correto, em parceria com a ABNT.<br />

• 2010 – Introdução do Sistema BCI (Better Cotton Iniciative) em fazendas do<br />

Mato Grosso.<br />

• 2012 – A Abrapa lança o programa Algodão Responsável (ABR).<br />

• 2015/16 – Inauguração dos Centros de Treinamento e Difusão de Tecnologias.<br />

Histórico e perfil corporativo da Companhia Terra Santa Agro S.A.<br />

A Terra Santa é uma sociedade anônima constituída no Brasil, com o status de<br />

companhia aberta deferido pela Comissão de Valores Mobiliários (CVM), em 9 de<br />

novembro de 2006. Em 10 de novembro de 2006, foi realizada a oferta pública Inicial<br />

de ações. É o resultado da incorporação de três empresas: Brasil Ecodiesel, Maeda<br />

Agroindustrial (incorporada em dezembro de 2010) e Vanguarda Participações<br />

(incorporada em setembro de 2011). As duas últimas, genuinamente agrícolas,<br />

consolidaram a estratégia da companhia de adoção de um novo modelo de negócios<br />

com foco na produção de grãos e fibras.<br />

Em decorrência do foco em grãos, a Terra Santa promoveu um plano continuado de<br />

9

desinvestimento de ativos ligados ao biodiesel, para concentrar todos os seus esforços<br />

na alocação de recursos para o desenvolvimento da operação agrícola. Em dezembro<br />

de 2012, realizou um aumento de capital, no qual a gestora de recursos de terceiros<br />

independente, regulada pela CVM, Gávea Investimentos, adquiriu uma porcentagem<br />

significativa do capital social da companhia.<br />

Em janeiro de 2013, iniciou seu processo de turnaround operacional, cujo objetivo<br />

era a busca pela eficiência operacional e rentabilidade dos negócios. Para isso, foram<br />

realizados investimentos em maquinário, solo e na criação de uma cultura organizacional<br />

eficiente, em que o “senso de dono” passou a permear todos os seus níveis hierárquicos.<br />

Os resultados da conclusão desse processo começaram a se tornar realidade já na<br />

safra 2014/15, quando a Terra Santa conquistou suas produtividades recordes em todas<br />

as culturas, inclusive quando comparadas as médias do estado do Mato Grosso. Vale<br />

ressaltar também a decisão da companhia em devolver arrendamentos localizados na<br />

Bahia e Piauí, por conta da alta instabilidade climática e baixa rentabilidade. A partir daí,<br />

concentrou suas operações em Mato Grosso, estado que tem vantagens como:<br />

- estabilidade climática verificada no Centro-Oeste, nos últimos 30 anos;<br />

- possibilidade de plantio eficiente em duas safras, e<br />

- expectativa futura de redução de custos logísticos da exportação pelos portos do<br />

Norte.<br />

Uma vez concluído o processo de turnaround operacional, a Terra Santa passou a<br />

focar na sua reestruturação financeira com objetivo de adequação do fluxo de caixa<br />

financeiro ao fluxo de geração de caixa operacional. Tal atitude reafirmou sua convicção<br />

na capacidade de equalizar seu fluxo de caixa de curto prazo.<br />

Atualmente, a estratégia é evoluir de forma sustentável, gerando maior valor aos<br />

investidores. A estrutura acionária da companhia é pulverizada com predominância<br />

majoritária de investidores brasileiros.<br />

Ì<br />

SAiBA MAIS: Para obter mais detalhes , basta acessar o site www.<br />

terrasantaagro.com<br />

Perfil corporativo<br />

A Terra Santa Agro é uma empresa produtora de commodities agrícolas, com<br />

foco na produção de soja, milho e algodão. Conta com sete unidades de produção<br />

estrategicamente localizadas no Mato Grosso, por esse estado apresentar condições<br />

favoráveis ao agronegócio, totalizando uma área sob gestão de 143,2 mil hectares.<br />

Além disso, dispõe de equipamentos e ativos complementares à sua operação<br />

agrícola:<br />

- 446 equipamentos agrícolas em uso, sendo 347 próprios;<br />

- Nove unidades de armazenagem, das quais cinco próprias; e<br />

- Três algodoeiras.<br />

A companhia tem suas ações negociadas no Novo Mercado da B3, nível mais alto de<br />

governança corporativa da bolsa brasileira<br />

10

02<br />

Do manejo<br />

integrado<br />

de pragas à<br />

comercialização<br />

da fibra<br />

1. MANEJO INTEGRADO DE PRAGAS E DOENÇAS<br />

Contra a cultura do algodão, mais de 260 insetos, em algum momento,<br />

podem causar injúrias na planta, resultando em queda na sua produção e<br />

produtividade. Como o algodoeiro tem um ciclo longo, com as fases vegetativas<br />

e reprodutivas se sobrepondo, e o florescimento e a frutificação com duração<br />

de mais de 50 dias, é necessário que, no manejo da lavoura, sejam empregados<br />

diversos métodos para o controle dos insetos. Entre eles, o Manejo Integrado de<br />

Pragas (MIP).<br />

Quanto às doenças, são mais de 200 patógenos que podem causar<br />

prejuízos à cultura do algodão. Desse total, mais de 90% são fungos, muito dos<br />

quais transmitidos por sementes, com destaque para as seguintes doenças:<br />

Tombamento /Mela; Mancha de Ramularia; Ramulose; Mancha de Corynespora;<br />

Mancha de Alternária; Mancha de Mirotecio; Mancha de Stemphylium; Ferrugem<br />

do Algodoeiro; Cercospora Aschocyta; Macrophomina; Antracnose; Mofo<br />

Branco; Murcha de Fusarium; Murcha de Verticilium; Apodrecimento de Cápsula<br />

e Apodrecimento Radicular por Rosellinia.<br />

Quanto aos vírus, segundo literatura consultada, são 16 que podem causar<br />

injurias no algodão. Com destaque para o vírus que causa o mosaico das<br />

nervuras, também conhecido como “Doença Azul” ou “Azulão”; Virose Atípica;<br />

Vermelhão e Mosaico comum. Já entre as bactérias, somente uma, do grupo das<br />

11

Xanthomonas, conhecida como mancha angular, pode causar problemas no algodoeiro,<br />

conforme IAMAMOTO (2007) e SUASSUNA & COUTINHO (2015).<br />

Na Terra Santa, todo o processo de identificação das doenças, seu grau<br />

de incidência (dados coletados no campo) e análise, que podem gerar<br />

recomendação de controle, são realizados pela equipe de monitores<br />

de pragas e avaliados pelo coordenador de produção, ou seja, não<br />

existe uma equipe específica para manejo de doenças.<br />

Õ<br />

Tanto as variedades usadas atualmente, quanto o manejo durante o ciclo do<br />

algodoeiro têm reduzido bastante a incidência de muitas doenças que foram problemas<br />

num passado não muito distante. Na atual safra – 2017/18 -, a empresa, em alguns<br />

talhões, teve problemas no início do cultivo com Tombamento/Mela, que foi controlado<br />

com aplicação de Ciproconazol.<br />

No entanto, a doença de alta incidência que causou maior preocupação foi a Mancha<br />

de ramularia, também chamada de falso-míldio, ramulariose ou míldio areolado.<br />

Atualmente, é a principal doença do algodoeiro nas condições do Cerrado brasileiro.<br />

Seu agente causal é a Ramularia aréola. A doença é favorecida pelas temperaturas entre<br />

12 o C e 32 o C, associada à umidade relativa acima de 80%. Pode ser disseminada por<br />

vento, respingos de chuva e trânsito de máquinas e animais na área.<br />

Nesta safra, devido às condições favoráveis para sua disseminação, manifestou-se<br />

desde o início do desenvolvimento vegetativo, prolongando a incidência até próximo<br />

ao final do ciclo. Os sintomas da doença são caracterizados, primeiramente, pelos sinais<br />

do patógeno, com sua esporulação elevada.<br />

Figura 148 - Sintomas da Mancha de<br />

ramularia em alto grau de incidência na parte axial<br />

da folha<br />

Figura 149 - Alta incidência da mancha de<br />

ramularia na parte axial da folha do algodoeiro<br />

No entanto, quando os sintomas estão na fase inicial, no baixeiro das plantas, há<br />

necessidade de atenção e experiência para a diagnose eficiente, pois esse é o momento<br />

correto de controle. Exemplos iniciais podem ser vistos na parte inferior da folha.<br />

12

Figura 150 - Algodão 54 DAE. Sintomas iniciais<br />

de ramularia no verso da folha do baixeiro. UP<br />

Guapirama<br />

Figura 151 - Algodão safra 88 DAE. MIP -<br />

detectando presença de ramularia em folhas mais<br />

velhas, no baixeiro. UP Ribeiro do Céu<br />

Os sintomas da doença são manchas pulverulentas, geralmente angulosas,<br />

delimitadas pelas nervuras, de coloração branca ou amarela. A área onde o tecido é<br />

lesionado apresenta coloração verde-brilhante, com esporulação intensa do fungo,<br />

principalmente na face inferior da folha. Em anos muito chuvosos, a ocorrência de<br />

ramulariose pode provocar desfolha e apodrecimento de cápsulas no baixeiro e redução<br />

da produtividade (IAMAMOTO, 2007).<br />

Outras doenças que se manifestaram na atual safra foram a Virose Atípica, a Mancha de<br />

Mirotécio e a Mancha Alvo. A Mancha de Corynespora ou Mancha Alvo vem aparecendo<br />

com maior frequência no Cerrado, infectando folhas, caule e maçãs do algodoeiro. Os<br />

sintomas mais comuns ocorrem em folhas do baixeiro e do terço médio, provocando<br />

desfolha prematura. As lesões têm início com pontos pardos, evoluindo para grandes<br />

manchas circulares de coloração castanho-claro e castanho-escuro. Geralmente, as<br />

manchas apresentam anéis concêntricos de coloração mais escuros no centro das<br />

lesões. Umidade e temperaturas altas favorecem o desenvolvimento da doença.<br />

Figura 152 - Presença de mancha alvo com<br />

anéis concêntricos de coloração marrom-escuro,<br />

em folhas na parte mediana da planta<br />

Figura 153 - Mancha alvo em folhas do<br />

baixeiro com destaque para os anéis concêntricos<br />

de coloração pardo-escuro<br />

Vale ressaltar que, na presente safra, a ramularia foi a doença que se manifestou<br />

com maior incidência, exigindo várias aplicações de fungicidas, média da companhia:<br />

8,82 aplicações, de produtos pertencentes aos seguintes grupos químicos - Hidróxido<br />

de Fentina; Carboxamida+Estrobirulina; Ciproconazol e Difenoconazol.<br />

A mancha de mirotécio também se manifestou na presente safra, principalmente<br />

em talhões com desenvolvimento vegetativo mais vigoroso e com fechamento das<br />

entrelinhas mais cedo e mais intenso. É um patógeno saprófita e oportunista, que<br />

sobrevive em restos culturais e que pode também participar do complexo de patógenos<br />

envolvidos com o tombamento. As altas temperaturas (25 o C a 30 o C), associadas à alta<br />

umidade relativa e à alta pluviosidade, são condições favoráveis ao desenvolvimento da<br />

13

doença. Sua disseminação ocorre por meio de respingos de chuva, irrigação e sementes<br />

infectadas (SUASSUNA & COUTINHO, 2015).<br />

Os primeiros sintomas aparecem nas folhas do baixeiro, caracterizados por manchas<br />

circulares, em forma de anéis concêntricos e margeadas por uma coloração violeta ou<br />

avermelhada, apresentando o centro marrom. Nas maçãs, pecíolos e caules, as lesões<br />

são de forma irregular e coloração escura, circundadas por uma coloração violeta e<br />

avermelhada.<br />

Figura 154 - Fungo Mirotécio atacando maçã<br />

do algodoeiro. UP Guapirama<br />

Figura 155 - Maça com ataque severo de<br />

mirotécio. UP Guapirama<br />

Quanto ao Manejo de Pragas, a maior vantagem de usar o MIP é considerar as pragas<br />

como parte do sistema ecológico, no qual a cultura se insere. Assim, são controlados de<br />

modo a não alterar o balanço ecológico para que novas pragas não venham a ocorrer.<br />

Um dos pontos de maior relevância para uso do MIP é ter colaboradores técnicos<br />

capacitados para a função, monitorando as pragas e também os inimigos naturais. Um<br />

monitor capacitado (treinado) irá realizar amostragens com qualidade, o que gerará<br />

informações seguras, permitindo decisões corretas.<br />

Tanto o algodoeiro quanto os insetos-pragas são muito dinâmicos: a cada safra,<br />

novas situações podem ser geradas. Portanto, a capacitação desses colaboradores deve<br />

ocorrer todos os anos.<br />

Figura 156 - Lepidóptera da lagarta<br />

Helicoverpa zea em planta de algodão com 15<br />

DAE. UP São José<br />

Figura 157 - Tiguera de soja com presença<br />

de lagarta Helicoverpa spp em talhão de algodão<br />

safrinha. UP Ribeiro do Céu<br />

14

Figura 158 - Ovo da lagarta Helicoverpa spp<br />

colocado junto a folha mais jovem no nó apical. UP<br />

Ribeiro do Céu<br />

Figura 159 - População de pulgões nas folhas<br />

do nó apical. Algodão 40 DAE UP Terra Santa<br />

Figura 160 - Ataque da lagarta Spodoptera<br />

eridânia UP Terra Santa<br />

Figura 161 - Algodão safra 88 DAE: ácaro<br />

rajado detectado no monitoramento. UP Ribeiro<br />

do Céu<br />

O uso do MIP em algodão tem por princípio evitar a resistência dos<br />

insetos aos inseticidas e a persistência de produtos químicos no meio<br />

ambiente, como os organoclorados; reduzir o perigo no manuseio<br />

dos produtos químicos; evitar o desequilíbrio do meio ambiente, e,<br />

finalmente, diminuir os custos operacionais.<br />

Õ<br />

Para se ter êxito com o uso dessa ferramenta, observe com bastante atenção se está<br />

ocorrendo controle natural por meio do processo de amostragem, identificando se os<br />

danos causados pelo inseto alcançaram níveis de danos econômicos. O monitor deverá ter<br />

conhecimento da Biologia-Ecologia tanto dos insetos-pragas quanto dos inimigos naturais.<br />

Figura 162 - Talhão aos 88 DAE: plantas com<br />

1,25 m de altura em processo de monitoramento.<br />

UP Ribeiro do Céu<br />

Figura 163 - Algodão safra 88 DAE: monitor de<br />

pragas examinando uma planta. UP Ribeiro do Céu<br />

15

Figura 164 - Monitor de pragas examinando<br />

estruturas reprodutivas no interior do dossel<br />

(algodão safra 88 DAE). UP Ribeiro do Céu<br />

Figura 165 - Massa de ovos do complexo<br />

Spodoptera. UP Ribeiro do Céu<br />

Figura 166 - Algodão safra 88 DAE: galeria na haste principal feita por lagarta complexo Spodoptera.<br />

UP Ribeiro do Céu<br />

A Terra Santa Agro tem uma logística bem estruturada para o manejo de pragas.<br />

Foi desenvolvido um documento-procedimento operacional padrão (POP) assim<br />

denominado: Manejo Integrado de Pragas e Doenças (MIPD) para as culturas do algodão,<br />

milho, soja e girassol. Sua finalidade é estabelecer procedimentos e padronizações<br />

operacionais para o manejo integrado de pragas, das culturas e de aplicação segura de<br />

agrotóxicos (BALDI & AMARAL, 2015).<br />

Figura 167 - Presença de percevejo marrom<br />

em folha jovem do nó apical. UP Guapirama<br />

Figura 168 - Lagarta do complexo Spodoptera<br />

em folha jovem no nó apical. UP Guapirama<br />

16

Figura 169 - Lagarta Spodoptera frugiperda<br />

atacando botão floral do algodoeiro. UP São José<br />

Figura 170 - Lagarta Spodoptera frugiperda<br />

atacando botão floral do algodoeiro. UP São José<br />

Uma das práticas do MIPD se dá por meio de vistorias em talhões, realizadas por<br />

colaboradores técnicos capacitados para a função, monitorando as pragas e os inimigos<br />

naturais. Os dados coletados devem ser inseridos no tablet de monitoramento, sendo<br />

obrigatório o envio dos dados obtidos para o sistema GAtec MIP.<br />

Caso alguma praga atinja o nível de controle, o coordenador de produção irá<br />

definir produtos, doses e a tecnologia de aplicação que serão utilizadas no controle<br />

(pulverização terrestre ou aérea, conforme a disponibilidade operacional). Ele passa<br />

essa recomendação para o monitor de operações agrícola, para que possa abrir uma<br />

Ordem de Serviço (OS), que a repassa ao supervisor de lavoura responsável pela retirada<br />

do respectivo volume de defensivo do depósito e sua aplicação na lavoura.<br />

De acordo com BALDI & AMARAL (2015), na cultura do algodão um monitor é<br />

responsável por vistoriar 650 ha. Quanto à forma de caminhamento, existem várias. Pode<br />

ser em ziguezague; em V em V invertido; em M; cruzado XX; em pontos predefinidos e<br />

em espiral. O coordenador de produção, juntamente com os monitores, define qual<br />

a melhor forma de caminhar em cada talhão a ser monitorado. O importante é que<br />

sempre mudem a forma de caminhar e o local de entrada e saída do talhão. A reentrada<br />

no talhão após a aplicação deve variar de 3 a 5 dias de acordo com o produto utilizado.<br />

O monitor é peça-chave no manejo da lavoura de algodão, pois é um profissional<br />

que, a partir da emergência das plântulas, vai estar todos os dias na lavoura até o final<br />

do ciclo do algodão. Para isso, ele tem que ter o seguinte perfil:<br />

• Ser proativo, saber o que fazer e fazer;<br />

• Ser investigador, buscar a informação;<br />

• Ser curioso que pergunta, e<br />

• Ser observador, saber o que ocorreu ao seu redor.<br />

17

Além disso, ao entrar no talhão deve fazer “cinco perguntas para a planta”: Tem praga;<br />

Qual praga; Quantas têm; Que tamanho está e Onde está.<br />

A Terra Santa adota a seguinte Metodologia de Amostragem:<br />

I. É recomendável a entrada de dois monitores por talhão em cada vistoria;<br />

II. Amostrar 3 plantas/ha até os 35 DAE e 1 planta/ha após 35 DAE e serão<br />

estabelecidos da seguinte forma:<br />

Quantidade de pontos =<br />

Área Física do Talhão * Qdade Plantas ha -1<br />

nº de plantas m²<br />

III. Até 35 DAE, monitorar 10 plantas/ponto<br />

IV. A partir dos 35 DAE, monitorar 4 plantas/ponto<br />

V. Instalar 4 armadilhas com feromônio para Pectinophora gossipyella por<br />

talhão. Instalar dentro do talhão a 50 cm de altura do terço superior da cultura a 20 m<br />

de distância da bordadura.<br />

VI. Monitorar semanalmente o perímetro da área plantada de algodão<br />

para verificar o nível de infestação (pressão) de bicudo; 3 pessoas a cada 5 m (“dia do<br />

bicudo”).<br />

Quanto ao bicudo do algodoeiro, principal inseto praga da cultura, seu manejo e<br />

monitoramento são mais específicos:<br />

- Sessenta dias antes da semeadura do algodão deverá ser feita a instalação de<br />

armadilhas com feromônio para captura de bicudo. O objetivo é avaliar o nível de<br />

infestação dessa praga nos talhões, que deverão ser instaladas com altura de 1,5 m em<br />

toda periferia dos talhões a 150 m de distância uma da outra, e a 5m da borda do talhão<br />

(VIEIRA, 2015).<br />

Figura 171 - Armadilha para bicudo instalada na borda da mata que circunda o talhão. UP Terra Santa<br />

18

Figura 172 - Armadilha para bicudo. Detalhe do feromônio no interior da armadilha. UP Terra Santa<br />

A vistoria deve ser feita a cada sete dias e tanto o feromônio, quanto a pastilha<br />

com inseticida deverá ser trocada a cada 14 dias. As armadilhas devem permanecer<br />

na lavoura até o surgimento das primeiras flores, pois a partir deste período as flores<br />

passam a atrair o bicudo com uma intensidade maior do que o feromônio presente nas<br />

armadilhas.<br />

O número de bicudos capturados por armadilha por semana (BAS) serve para<br />

definir um zoneamento de cores, que irá orientar o manejo (n o de aplicações em área<br />

total) a ser adotado por ocasião do aparecimento do primeiro botão floral (VIEIRA, 2015)<br />

a<br />

BAS: é indicador de média de todas as armadilhas de campo, naquela semana.<br />

ÁREA NÍVEL PROCEDIMENTO<br />

I. Verde<br />

Sem captura de bicudo na armadilha /<br />

semana<br />

Não aplicar inseticida;<br />

II. Azul < 1 bicudo / armadilha / semana<br />

Realizar 1 aplicação de<br />

inseticida em B1<br />

III. Amarela 1 a 2 bicudos / armadilha / semana<br />

Realizar 2 aplicações de<br />

inseticida, sendo a 2ª<br />

aplicação 5 dias após a<br />

1ª;<br />

IV. Vermelha > 2 bicudos / armadilha / semana<br />

Realizar 3 aplicações<br />

de inseticida, com<br />

intervalos de 5 dias entre<br />

as aplicações.<br />

19

Essa estratégia é válida sem os dados de monitoramento, ou seja, se no<br />

monitoramento for encontrado bicudo antes de B1, iniciam-se aplicações em bateria<br />

(VIEIRA, 2015).<br />

• Aplicações de inseticidas em bordaduras de 5 em 5 dias<br />

Esse procedimento é realizado com o objetivo de conter a entrada da praga,<br />

controlando sua presença na bordadura antes que entre no interior do talhão.<br />

Conforme a detecção da praga nas armadilhas, a aplicação de inseticida se inicia<br />

na dessecação da soja, ou após a semeadura do algodão, junto com o herbicida préemergente<br />

e pode se estender até os 80 DAE, caso a pressão do inseto nas armadilhas<br />

seja pequena; ou até os 120 DAE, se essa pressão for maior, respeitando o intervalo de<br />

cinco dias entre as aplicações. A faixa de aplicação deve ser de 50 metros, nos locais de<br />

menor entrada do bicudo, e de 75 metros, nos locais de maior entrada.<br />

2. MANEJO DE PÓS-COLHEITA<br />

O objetivo deste procedimento é manter o bicudo sob controle após a colheita do<br />

algodão, realizando as seguintes operações:<br />

I. Instalação dos tubos mata-bicudos (TMB): faça a instalação a cada 50 m, em<br />

todo o perímetro dos talhões de algodão.<br />

II. Aplicação juntamente com dessecante na destruição de soqueira: aplicação<br />

de inseticida juntamente com a dessecação da soqueira de algodão.<br />

III. Aplicação juntamente com a operação de roçagem: caso a infestação de<br />

bicudo seja alta, recomenda-se fazer aplicação de inseticida imediatamente após a<br />

operação de roçagem do algodão (triton).<br />

IV. Destruição da soqueira: medida profilática padrão visando eliminar toda<br />

soqueira e tiguera de algodão. Todas as áreas devem ser programadas para a destruição<br />

de soqueira (obrigatório).<br />

V. Respeitar o vazio sanitário: no Mato Grosso existem duas datas: no Sul do<br />

estado, inicia-se em 15/09 e vai até 30/11; na região do Parecis e Médio-norte do estado,<br />

tem início em 15/09 e se estende até 15/12.<br />

Figura 173 - Tubo Mata Bicudo com feromônio colocado em local estratégico na borda do talhão. UP<br />

Terra Santa<br />

20

• Exemplo do manejo do bicudo em uma UP da empresa<br />

Após o plantio, foi realizada uma aplicação de inseticida nas bordaduras dos<br />

talhões, provavelmente em função dos insetos encontrados nas armadilhas.<br />

A partir dos 35 DAE, foram realizadas três baterias de três aplicações cada,<br />

com a primeira delas acontecendo entre 35 e 45 DAE; a segunda entre 75<br />

e 90 DAE, e a terceira entre 120 e 135 DAE. Tais aplicações foram realizadas<br />

nas bordaduras, em função da captura de bicudos nas armadilhas. Esse<br />

procedimento proporcionou um bom manejo da lavoura, não se detectando<br />

a praga no interior dos talhões.<br />

2.1. Refúgio na utilização da Biotecnologia – Tecnologia BT<br />

Com o objetivo de colaborar com a preservação da tecnologia BT, recomenda-se<br />

utilizar, na cultura do algodão com proteínas ativas, 20% da área como refúgio, na qual<br />

ficaria, no máximo, a 800m de outras com plantas BT. Entretanto, em função das áreas de<br />

plantio serem muita extensas, a Terra Santa tem adotado o plantio de um talhão inteiro<br />

com variedade não BT por unidade de produção.<br />

Segundo consultores que atuam em lavouras de algodão no Mato Grosso, a<br />

tecnologia BT não se expressa nas brácteas, nem nas flores que possam provocar a morte<br />

dos insetos. No monitoramento, vem sendo observado ovoposição de lepidópteras<br />

junto às flores e até a presença de lagartas adultas se alimentando das pétalas. Isso<br />

só vem confirmar a recomendação das empresas detentoras da BT, para que se faça o<br />

monitoramento e o uso de produtos químicos em variedades dessa tecnologia, a partir<br />

no momento em que se observar danos econômicos nas plantas.<br />

Figura 174 - Lagarta complexo Spodoptera se alimentando das pétalas da flor de algodão. UP<br />

Guapirama<br />

PRAGAS QUE ATACAM O ALGODOEIRO NA FASE VEGETATIVA<br />

Pulgão<br />

(variedades suscetíveis à Doença Azul)<br />

Pulgão<br />

(variedades resistentes à Doença Azul)<br />

4% das plantas infestadas<br />

20% de plantas infestadas<br />

21

Lagartas desfolhadoras<br />

Lagartas de dano direto<br />

Percevejos invasores<br />

Percevejo manchador e Percevejo<br />

rajado<br />

Lagarta rosada<br />

Bicudo (POP)<br />

Mosca branca<br />

Trips<br />

Ácaro rajado e ácaro vermelho<br />

Ácaro branco<br />

Vaquinhas desfolhadoras,<br />

cascudinhos e<br />

besouros desfolhadores<br />

10% de desfolha na planta ou 8% de plantas atacadas<br />

5% de plantas infestadas<br />

0,1 a 0,3 percevejos/ planta<br />

20% de plantas com ninfas/adultos<br />

5 mariposas/armadilha/noite<br />

seguir as zonas de bicudos especificados<br />

15% de plantas com adultos, ninfas e início de formação de mela<br />

20% de plantas infestadas<br />

10% das plantas com sintomas/atacadas<br />

30% de plantas com sintomas de ataque<br />

10% de desfolha da planta<br />

Fonte: BALDI & AMARAL (2015).<br />

PRAGAS QUE ATACAM O ALGODOEIRO NA FASE REPRODUTIVA<br />

Pulgão<br />

(variedades suscetíveis à Doença<br />

Azul)<br />

Pulgão<br />

(variedades resistentes à Doença<br />

Azul)<br />

Lagartas desfolhadoras –<br />

8% de plantas atacadas<br />

40% de plantas atacadas<br />

10% de desfolha da planta, 25% de desfolha do ponteiro<br />

ou 2 lagartas/planta<br />

Lagartas de danos diretos –<br />

5 – 6% de plantas infestadas<br />

Percevejos Invasores –<br />

0,1 a 0,3 percevejo/planta<br />

Percevejo manchador e<br />

percevejo rajado<br />

20% de plantas com presença de ninfas/adultos<br />

22

Lagarta rosada<br />

5 mariposas/armadilha/noite<br />

Bicudo<br />

no máximo, 5 botões preferidos (6 mm de diâmetro)<br />

atacados<br />

Mosca branca<br />

15% de plantas com adultos, ninfas e início de formação<br />

de melado<br />

Trips<br />

20% de plantas infestadas<br />

Ácaro rajado e<br />

ácaro vermelho<br />

10% de plantas com sintomas/atacadas<br />

Ácaro branco<br />

30% de plantas com sintomas de ataque<br />

Vaquinha desfolhadoras,<br />

cascudinhos e<br />

besouros desfolhadores<br />

Formiga cortadeira<br />

10% de desfolha na planta<br />

(Saúva e quenquém) – 10% de desfolha da planta até 30<br />

a 40 DAE, ou 25% de desfolha do ponteiro depois dos 30<br />

a 40 DAE<br />

Fonte: BALDI & AMARAL (2015).<br />

2.2. Procedimentos adotados pela Terra Santa no manejo integrado de pragas<br />

do algodão<br />

Segundo BALDI & AMARAL (2015), o processo se inicia pela manhã, com a reunião<br />

do coordenador de produção ou seu assistente técnico com todos os monitores para<br />

definir quais os talhões que serão amostrados naquele dia. Após a reunião, os monitores<br />

se deslocam (em dupla por questões de segurança) para os talhões a serem vistoriados.<br />

Cada monitor realiza o trabalho em um talhão, de modo que, ao final do turno (manhã<br />

ou tarde), se encontram em ponto previamente determinado por eles.<br />

Ao chegar no talhão, o monitor preenche o cabeçalho, inserindo as seguintes<br />

informações no tablet:<br />

- Nome da unidade de produção (UP);<br />

- N o do talhão a ser vistoriado (amostrado);<br />

- Fase fenológica da cultura (exemplo: quatro maçãs desenvolvidas);<br />

- Data da emergência e, se tiver mais de uma variedade plantada no talhão,<br />

deverá ser informada qual é a variedade que está sendo monitorada.<br />

• Exemplo de um monitoramento realizado na UP Ribeiro do Céu. Talhão M7<br />

– algodão safra com 88 DAE variedade FM 975 ws. O caminhamento foi definido<br />

que seria em V e, na primeira “linha”, foram amostradas 16 plantas (escolhidas<br />

de forma aleatória) em 16 pontos. Foram observadas e devidamente registradas<br />

no tablet as presenças de pulgão vivo; ninfa e adultos de mosca branca morta;<br />

23

lagarta eridania; fungos mirotecio, mancha alvo e ramularia (como principal<br />

doença do algodoeiro), em qual nó ela se encontrava. Também foi registrada<br />

a presença das seguintes plantas daninhas: joá de capote, beldroega, capim<br />

pé-de-galinha, caruru, erva de santa Luzia e apaga fogo. Para o manejo dessas<br />

plantas daninhas foi sugerido uma capina manual no talhão, uma vez que todos<br />

os herbicidas recomendados já haviam sido utilizados.<br />

Atente-se que, para um monitoramento eficiente, é preciso:<br />

1- Metodologia Adequada;<br />

2- Organização;<br />

3- Disciplina.<br />

E para um eficaz controle de pragas é fundamental que os quatro envolvidos no<br />

processo de controle de pragas (monitor de campo, coordenador de produção - eng.<br />

agrônomo -, operador de pulverizaç-ão e caldeiro) tenham competência e estejam<br />

treinados e alinhados.<br />

2.3. Tecnologias de aplicação de defensivos<br />

Descrito conforme POP (Procedimento Operacional Padrão) da empresa, elaborado<br />

por IKETANI et al. (2015), tem por finalidade definir um padrão na empresa de tecnologia<br />

de aplicação, com envolvimento do departamento de planejamento e das unidades de<br />

produção.<br />

Nas unidades de produção (UP) têm envolvimento direto nesse procedimento: o<br />

coordenador de produção, o supervisor de aplicação, o executor em aviação agrícola, o<br />

piloto de aviação, o aplicador e o caldeiro.<br />

Qualidade da Água<br />

a. Dureza da água: é capaz de interferir negativamente na qualidade da calda<br />

de um defensivo agrícola. É definida pela concentração de cátions alcalino ferrosos<br />

presentes na água, expressa na forma de PPM de CaCO3 ou mg/dm 3 , originados de<br />

carbonatos, bicarbonatos, cloreto e sulfatos.<br />

b. pH da água: pode interferir na ação de um ingrediente ativo, pois uma alta<br />

concentração de íons H + ou O - pode reagir com o ingrediente ativo, reduzindo sua<br />

atividade biológica.<br />

Constatando-se valores de pH e dureza da água elevados, deve-se utilizar o redutor<br />

de pH planejado no pacote de insumos da UP.<br />

Atualmente, a empresa adota alguns adjuvantes para redução de pH de calda. A<br />

dose de cada um depende do pH da água utilizada na UP e a faixa ideal de pH requerida<br />

pelo produto a ser aplicado. Assim, deve-se fazer um teste com várias doses do produto<br />

em pequenas proporções para definir aquela a ser utilizada.<br />

Exemplos do valor de pH da calda para<br />

alguns defensivos utilizados na Terra Santa<br />

Herbicida<br />

pH da<br />

calda<br />

2,4-D 5.0<br />

Inseticida<br />

Abamectina<br />

36<br />

pH da<br />

calda<br />

Fungicida<br />

pH da<br />

Calda<br />

5.0 Carbendazim 5.0<br />

24

Clorimuron 5.0 Clorpirifós 4.0 a 5.0 Cercobim 5.0<br />

Glifosato 3.0 a 4.0 Dimetoato 4.0 Score 5.0<br />

Zapp Qi 5.0 Malathion 5.0<br />

2.3.1. Conceitos Básicos de Aplicação de Produtos Fitossanitários<br />

a. Definição de alvo: O produto fitossanitário deve exercer a sua ação sobre o<br />

organismo que se deseja controlar. Portanto, o alvo a ser atingido é esse organismo, seja<br />

ele uma planta daninha, um inseto, um fungo ou uma bactéria.<br />

b. Interferência das condições ambientais: A condição mais segura para se<br />

pulverizar é com o vento constante de 3,2 a 6,5 km/h. Deve-se utilizar um anemômetro<br />

para medir a velocidade do vento. Pulverizações devem ser evitadas com velocidade<br />

igual ou inferior a 1,0 km/h e acima de 10 km/h, devido ao risco de deriva em direções<br />

imprevisíveis.<br />

De modo geral, temperaturas superiores a 30 o C e umidade relativa inferior a 55%<br />

são impróprias a pulverizações. Os períodos da manhã e do final da tarde geralmente<br />

são os melhores para aplicação de defensivos, apresentando normalmente valores<br />

satisfatórios de vento, temperatura e umidade relativa do ar. Lembre-se de que o horário<br />

não é o mais importante, mas sim as condições ambientais.<br />

c. Pontas de pulverização terrestre: Conforme as normas internacionais, as pontas<br />

de pulverização devem ser codificadas, obedecendo a um padrão internacional na sua<br />

nomenclatura e formatos. Como exemplo, uma ponta XR11004VP, no qual XR representa<br />

o tipo de ponta, 110 refere-se ao ângulo de 110 o de projeção das gotas, 04 indica que<br />

tem uma vazão de 0,4 galão/minuto, VP indic que essa ponta tem código de corres<br />

Visoflo (V) e é de Polímero (P).<br />

d. Vazão das pontas: As vazões são classificadas em função do volume de calda<br />

aplicado por hectare: baixo volume oleoso(BVO); médio volume(MV) e alto volume(AV).<br />

Aplicação BVO MV AV<br />

Terrestre 10-35 30-60 61-120<br />

Aérea 5-12 13-30 31-40<br />

e- Distribuição de gotas: A cobertura é o número de gotas por unidade de área,<br />

obtido na pulverização. E para fazer observações da qualidade da aplicação, o primeiro<br />

passo é coletar uma amostra, com espelho, papel hidrossensível ou outro meio no qual<br />

se consiga visualizar a quantidade de gotas depositadas por unidade de área. Portanto,<br />

para cada tipo de defensivo aplicado, há uma quantidade ideal de número de gotas/cm 2<br />

e diâmetro médio volumétrico de gotas DVM).<br />

Produto Gotas/cm 2 DMV (micras)<br />

Inseticidas 20-30 100-200<br />

Herbicidas (préemergente)<br />

20-30 300-400<br />

Herbicidas (pósemergente)<br />

30-40 200-300<br />

Fungicidas (sistêmico) 30-40 100-200<br />

Fungicidas (de contato) > 70 100-200<br />

f- Altura de trabalho das barras do pulverizador: Para obtenção de uma boa<br />

qualidade de cobertura e distribuição das gotas, deve-se cuidar da altura de trabalho<br />

das pontas de pulverização. Isso porque cada ponta apresenta um ângulo de abertura<br />

25

da projeção das gotas pulverizadas e a sobreposição dessas gotas será dada em função<br />

da distância entre os bicos na barra do pulverizador e a distância dos bicos e o alvo que<br />

se deseja atingir.<br />

Ângulo de<br />

Pulverização<br />

Altura da Barra<br />

Espaçamento entre bicos<br />

35 cm 50 cm 75 cm 100 cm<br />

80 o 55 cm 75 cm 110 cm<br />

110 o 35 cm 50 cm 75 cm<br />

não<br />

recomendável<br />

não<br />

recomendável<br />

120 o 35 cm 50 cm 75 cm 100 cm<br />

g- Ordem de adição dos produtos no tanque de pulverização: Os produtos<br />

químicos utilizados na pulverização agrícola são fornecidos nas seguintes formulações,<br />

e quando o solvente utilizado é a água, devem ser misturados na seguinte ordem de<br />

adição descrita nesta tabela.<br />

Ordem<br />

de<br />

Tipo de formulação<br />

adição<br />

1 Água<br />

Código de<br />

formulação<br />

2 Pó Molhável PM<br />

3<br />

Grânulos Dispersíveis em<br />

Água<br />

WG<br />

4 Dry Flowable DF<br />

5 Suspensão Concentrada SC<br />

6 Emulsão em Água EW<br />

7 Espalhante Adesivo EA<br />

8 Concentrado Emulsionável CE<br />

9 Líquido Solúvel LS<br />

10<br />

Solução Aquosa não<br />

Concentrada<br />

SANC<br />

11<br />

Solução Aquosa<br />

Concentrada<br />

SAC<br />

No caso da utilização de algum tipo de óleo emulsionável, deve-se realizar a mistura na seguinte<br />

ordem: Óleo + Produto (agitar bem) + Água (agitar bem) = (OPA).<br />

26

h- Sequência correta para preparo de calda com adubo foliar<br />

1. Coloque 2/3 de água no tanque.<br />

2. Coloque o UBYFOL MS-MN25RR por cima da água no tanque e deixe<br />

agitando por dois minutos.<br />

3. No pré-misturador, prepare calda 1 com: água + inseticida e mande para<br />

o tanque<br />

4. No pré-misturador prepare calda 2 com: água +herbicida e mande para o<br />

tanque<br />

5. Complete o tanque com água.<br />

i – Faixas de aplicação aérea: Cada tipo de pulverização aérea exige uma<br />

recomendação de faixa em função da qualidade exigida para se atingir boa eficiência<br />

do produto pulverizado. Junto a isso, é muito importante conferir o fechamento das<br />

faixas de aplicação. De forma geral, as recomendações de vazão e faixa utilizadas nos<br />

voos com atomizador micronair e a barra (bico CP), para cada tipo de produto aplicado:<br />

Ipanema<br />

Produto Tipo de Ponta Vazão (l/ha)<br />

Faixa de<br />

Aplicação (M)<br />

Fungicidas Micronair 10 20<br />

Herbicidas Micronair 10 20<br />

Inseticidas Micronair 10 25<br />

Fertilizantes<br />

Foliares<br />

bico CP 10 25<br />

Fatores a serem cuidados constantemente nas aplicações aéreas<br />

A qualidade da aplicação aérea depende de fatores que influenciam diretamente o<br />

resultado, devendo-se estar sempre atento a eles na execução da atividade.<br />

1 Densidade de gotas:<br />

I Fungicidas: acima de 50 gotas/cm 2<br />

II Herbicidas: acima de 50 gotas/cm 2<br />

III Inseticidas: acima de 20 gotas/cm 2<br />

IV Fertilizantes Foliares: 20 gotas/cm 2<br />

2 Altura de Voo:<br />

Depende da velocidade do vento, devido ao Fator Amsdem (FA)<br />

(FA) = Velocidade do vento x Altura do voo<br />

• Exemplo: Voo com altura de 5,0m e velocidade do vento de 6,0 km/h, tem um<br />

FA= 30. Para um voo com altura de 3,0 m e velocidade do vento de 10 km/h<br />

também tem um FA= 30. Dessa forma, o comportamento das neblinas das duas<br />

aplicações será muito semelhante e os seus resultados também serão por terem<br />

o mesmo FA.<br />

27

Condições Climáticas<br />

Produto Umidade Temperatura Vento(km/h)<br />

Fator Amsdem<br />

(FA)<br />

Fungicida > 55% < 32 o C 2- 10 30<br />

Herbicidas > 55% < 32 o C 2- 10 30<br />

Inseticidas > 55% < 32 o C 2- 15 30<br />

Ferti Foliar > 55% < 32 o C 2- 15 30<br />

j - Características do alvo:<br />

1- Pragas: conhecer seu comportamento nas culturas. Se tem hábito noturno ou é<br />

indiferente ao horário, a mobilidade da praga no dossel da planta, a forma como a praga<br />

se contamina com o defensivo.<br />

2- Doenças: quais são, em que estádio da cultura ocorrem, condições que as<br />

favorecem e o melhor momento de intervenção.<br />

3- Plantas Daninhas: avaliar o melhor estádio de controle da planta daninha, se ela<br />

está ou não estressada, se é perenizada ou não.<br />

4 Fertilizantes Foliares: são aplicados visando à nutrição das culturas e, por isso,<br />

devem ser pulverizadas da forma mais uniforme possível evitando variações no estado<br />

de nutrição das lavouras.<br />

5- Herbicidas pré-emergentes: conhecer as recomendações de utilização do produto.<br />

3. APLICAÇÃO DE DESFOLHANTES E MATURADORES<br />

Essa etapa do manejo do algodoeiro tem uma importância a mais, pois a aplicação<br />

desses produtos, de forma antecipada ou após o período recomendado, vai influenciar não<br />

só nas propriedades intrínsecas da fibra (comprimento, uniformidade de comprimento;<br />

micronaire e grau de maturação, etc.), como também na qualidade extrínseca, ou seja,<br />

a presença de impurezas provenientes do processo de colheita (pedaços de folha<br />

“pimentinha”; pecíolo da folha; casca; fibra do caule, etc.). Isso porque a planta mais<br />

vigorosa e de porte mais elevado (aconteceu esse ano), ao passar pelos fusos, é retirada<br />

parte da casca do caule (fibra), junto com o algodão em caroço e presença de “clorofila”,<br />

que nada mais é do que pedaços verdes do caule que se misturam à fibra.<br />

Portanto, é imprescindível que o manejo da lavoura seja o mais próximo possível<br />

do ideal, para que esses acontecimentos não venham prejudicar a qualidade da fibra<br />

colhida e, consequentemente, depreciar o seu valor de comercialização.<br />

Figura 175 - Presença de impurezas no<br />

algodão em caroço após colheita, tanto em<br />

fardões quanto em rolinhos. UP Guapirama<br />

Figura 176 - Presença de impurezas em<br />

amostras de fibra após o beneficiamento o que vai<br />

interferir na classificação da fibra. UP Ribeiro do<br />

Céu<br />

28

O algodão, por ser uma planta perene, não entra em senescência após a abertura<br />

total dos frutos e queda das folhas de forma natural. Portanto, a aplicação de produtos<br />

químicos sintéticos durante o processo de abertura natural dos frutos se faz necessária<br />

para acelerar a abertura dos frutos e queda das folhas, de modo que a colheita possa<br />

ocorrer de forma mais rápida, uniforme e limpa possível (AZEVEDO et al., 2008).<br />

A aplicação desses produtos na dosagem correta e no momento certo vai propiciar<br />

uma lavoura completamente desprovida de folhas e com todos os frutos comercialmente<br />

viáveis abertos. No entanto, o maior desafio é definir esse exato momento da aplicação<br />

para evitar a ocorrência dos problemas.<br />

Os desfolhantes e maturadores, cujos princípios ativos atualmente mais utilizados<br />

são o Tidiazuron e o Etephon, respectivamente, atuam no balanceamento de hormônios<br />

promotores como acido 3 – indolacético (AIA) e retardadores, como o etileno.<br />

Com a aplicação do Tidiazuron, verifica-se redução no nível e transporte endógeno do<br />

AIA, resultando em substancial aumento na produção de etileno, hormônio responsável<br />

pela formação da camada de abscisão. Em geral, após a aplicação do Tidiazuron, verificase<br />

declínio no nível de AIA, com consequente formação da camada de abscisão (LAMAS<br />

& FERREIRA, 2015).<br />

O Etephon (acido 2 cloro fosfônico) é substância liberadora de etileno, o qual inibe a<br />

movimentação interna do AIA e propicia a formação da zona de abscisão. A precocidade<br />

e a uniformidade de abertura dos frutos são aumentadas significativamente com a sua<br />

aplicação (LAMAS & FERREIRA, 2015).<br />

.<br />

POP - utilização de maturador, desfolhante e dessecantes para cultura do<br />

algodão<br />

A Terra Santa tem um POP (Procedimento Operacional Padrão) de “utilização de<br />

maturador, desfolhante e dessecantes para a cultura do algodão”, elaborado por IKETANI<br />

et al. (2014). Os procedimentos para a utilização dessa ferramenta são os seguintes:<br />

- Identificação das maçãs fisiologicamente maduras.<br />

- Coleta da última maçã viável e fazer nela um corte transversal: se houver um halo<br />

amarelo ou marrom internamente ao redor da semente, a maçã está fisiologicamente<br />

madura. Esse processo é feito em cinco pontos representativos no talhão. Em cada<br />

ponto, num espaço de 5 m em duas linhas, conte o n o de capulhos + maçãs viáveis.<br />

Figura 177 - Maçã com corte transversal em maturação fisiológica demonstrada pela cor escura do<br />

tegumento que envolve a semente<br />

- Existem duas outras maneiras práticas de se verificar se as maçãs do ponteiro estão<br />

fisiologicamente maduras:<br />

• A primeira é uma observação visual dessas maçãs - se verificar um rompimento<br />

natural entre os seus lóculos, a fibra está madura e, dentro de poucos dias, os<br />

capulhos estarão abertos e a colheita poderá ser realizada.<br />

29

Figura 178 - Maçã em maturação fisiológica verificada pelo rompimento natural dos lóculos. UP<br />

Ribeiro do Céu<br />

• A segunda maneira prática (informação pessoal de consultor) é que a partir do<br />

último capulho aberto, verifique, entre a 4 a e a 5 a maçã, em primeira posição, ao<br />

apertar a ponta da maçã, observe se há um leve rompimento entre os lóculos.<br />

Isso significa que a fibra está madura e dentro de alguns dias a colheita poderá<br />

ser iniciada.<br />

Figura 179 - Maçã em primeira posição em maturação fisiológica, pois, ao apertar na junção dos<br />

lóculos, eles se rompem<br />

- Para aumentar a eficiência do desfolhante (Tidiazuron) e do maturador (Etephon +<br />

Ciclanilida), tem que se levar em conta a temperatura média do ambiente. Deve-se fazer<br />

a avaliação da T a média prevista (Tmáx + Tmín) / 2 para os próximos três ou cinco dias;<br />

se a T média prevista < 20 o C = não aplicar. A faixa ideal de temperatura para ambos os<br />

produtos está entre 22 o C e 30 o C. Para o Maturador temperatura média prevista entre<br />

22 o C e 25 o C, recomenda-se de 2,0 a 2,5 l/ha. Para T média prevista entre 25 o C e 30 o C,<br />

utiliza-se 1,8 a 2,0 l/ha. Essas doses recomendadas são para talhões cuja porcentagem<br />

de capulhos abertos estejam acima de 85%. Seu efeito sobre a abertura de maçãs<br />

fisiologicamente maduras ocorre entre 12 e 15 dias após a aplicação.<br />

- Recomendação para talhões entre 60% e 80% de capulhos abertos.<br />

- A aplicação em condições onde o índice de capulhos for inferior a 80%<br />

deverá ser realizada visando antecipar a colheita, melhorando a qualidade,<br />

e com um ganho sistêmico na Unidade de Produção. Nessa situação<br />

fazer aplicação sequencial de desfolhante (0,45 a 0,5 l/ha) sete dias após<br />

aplicar o maturador na dosagem de 2,0 a 2,5 l/há – sempre esteja atento<br />

à possível variação da temperatura.<br />

- Recomendação para talhões entre 80% e 95% de capulhos abertos.<br />

30

- Nessa situação, de maneira geral, pode-se fazer a aplicação conjunta do desfolhante<br />

mais o maturador, ou ainda somente o maturador, conforme descrito a seguir:<br />

- Mistura do desfolhante 0,25 – 0,35 l/ha + maturador 1,2 – 2,0 l/há: a dosagem do<br />

desfolhante vai variar em função do enfolhamento das plantas. Menos enfolhamento;<br />

dose menor; mais enfolhamento, dose maior. Para o maturador, recomenda-se doses<br />

menores para índices próximos a 95% de capulhos abertos, e doses maiores para índices<br />

de capulhos próximos a 80%.<br />

Maturador (1,5 – 2,5 l/ha): deve ser utilizado quando não houver rebrote e somente<br />

folhas velhas. O maturador, atualmente em uso, apresenta ação desfolhante de folhas<br />

velhas.<br />

Em talhões com abertura de capulho superior a 95%, não se recomenda a aplicação<br />

de maturador, visto que o período de 12 a 15 dias para que seu efeito ocorra será,<br />

aproximadamente, o mesmo para que o restante das maçãs abra naturalmente.<br />

4. COLHEITA<br />

Última e importante etapa do manejo do algodoeiro na lavoura. Após praticamente<br />

seis meses a partir do semeio, a Terra Santa se prepara para realizar a colheita, que deve<br />

ser feita o mais rápido possível. Para evitar excesso de exposição à radiação solar, que<br />

pode influenciar na cor da fibra, impurezas geradas pela própria planta (pedaços de<br />

folhas, pecíolo e brácteas já secas) podem aderir ao capulho. Toda essa preocupação<br />

está relacionada às condições climáticas durante a colheita (chuva), e a presença dessas<br />

impurezas pode prejudicar as qualidades intrínsecas e extrínsecas da fibra do algodão,<br />

depreciando seu valor.<br />

Figura 180 - Talhão pronto para ser colhido.<br />

UP Guapirama<br />

Figura 181 - Talhão em processo de colheita.<br />

Ao fundo, as prensas compactando o algodão para<br />

fazer um fardão. UP Guapirama<br />

Figura 182 - Presença de impurezas no<br />

capulho ainda na lavoura antes da colheita. UP<br />

Guapirama<br />

Figura 183 - Presença de folhas secas que se<br />

desprenderam do pecíolo, mas caíram sobre o<br />

capulho. UP Guapirama<br />

31

Muitas das impurezas que ficam aderidas ao capulho, mesmo antes da colheita, são<br />

provenientes das folhas que, num processo natural de senescência, ao secarem, caem<br />

sobre os capulhos, somente a folha ou folha com pecíolo e, quando da colheita, são<br />

misturados ao algodão em caroço. Porém, essas impurezas deverão ser eliminadas nas<br />

diferentes etapas de limpeza realizadas na usina de beneficiamento. Vale ressaltar que,<br />

apesar da eficiência e cuidados no beneficiamento, a presença de pequenos pedaços de<br />

folhas junto às fibras vai influenciar na sua classificação visual.<br />

Figura 184 - Rolinho colhido mostrando as<br />

impurezas junto com o algodão em caroço. UP<br />

Mãe Margarida<br />

Figura 185 - Algodão em caroço com<br />

impurezas, como pedaços de folhas e cascas, que<br />

vieram da lavoura. UP Guapirama<br />

Figura 186 - Impurezas (pedaços de folha) que aderiram ao algodão em caroço durante o processo de<br />

colheita, com destaque para o pecíolo da folha. UP Guapirama<br />

Antes de descrever o processo de colheita em si, é necessário destacar que, nessa<br />

safra, a Terra Santa realizou dois eventos internos, envolvendo todos os gerentes,<br />

coordenadores de produção e alguns funcionários administrativos de todas as<br />

unidades de produção que cultivaram algodão.<br />

O primeiro evento, Reunião Técnica Interna, ocorreu no período de 28/05 a 01/06<br />

in loco, diretamente na lavoura, maçãs em pleno desenvolvimento e, em alguns casos,<br />

lavouras com os primeiros frutos em processo de abertura, em talhões previamente<br />

selecionados pela equipe da UP, que separavam aleatoriamente 2 fileiras de 2m de<br />

comprimento, nas quais retiravam todas as folhas, deixando apenas as maçãs expostas.<br />

Membros da equipe local fizeram a apresentação do material exposto, mostrando as<br />

qualidades da variedade, o manejo realizado e as dificuldades enfrentadas durante a<br />

safra. Os dados foram apresentados na forma de flipchart. O objetivo foi fazer com que<br />

todos os profissionais envolvidos no cultivo do algodão pudessem conhecer todas as<br />

lavouras em todas as UPs e, com isso, corrigir possíveis erros cometidos com finalidade<br />

de melhorar ainda mais o manejo na próxima safra.<br />

32

Figura 187 - Apresentação da lavoura pelo<br />

coordenador da UP Ribeiro do Céu<br />

Figura 188 - Seminário interno: avaliação in<br />

loco do potencial produtivo da variedade FM 975<br />

ws algodão safrinha. UP Ribeiro do Céu<br />

Figura 189 - Algodão safra com 155 DAE, com<br />

boa abertura dos frutos: desfolha programada<br />

para 12/06. UP Ribeira do Céu-Seminário Interno<br />

Figura 190 - Algodão safra. FM 983 GLT. UP<br />

Mãe Margarida – Seminário Interno<br />

Figura 191 - Painel flipchart mostrando as<br />

informações do talhão durante apresentação do<br />

seminário interno. UP Mãe Margarida<br />

Figura 192 - Segundo dia do Seminário<br />

Interno, no café da manhã na lavoura. UP<br />

Guapirama<br />

33

Figura 193 - Vista geral do talhão cultivado<br />

com FM 975 ws com 130 DAE. UP Guapirama –<br />

Seminário Interno<br />

Figura 194 - Algodão FM 975 ws. 130 DAE.<br />

Potencial produtivo. UP Guapirama – Seminário<br />

Interno<br />

Figura 195 - Apresentação FM 944 GL, como<br />

parte da apresentação do seminário interno. UP<br />

Guapirama<br />

Figura 196 - Apresentação do potencial<br />

produtivo DP 1536 B2RF com 123 DAE. UP São<br />

José – Seminário Interno<br />

Figura 197 - Apresentação do potencial<br />

produtivo FM 975 WS, com 127 DAE. UP São José<br />

Figura 198 - Apresentação do potencial<br />

produtivo da variedade TMG 47 UP São José –<br />

Seminário Interno<br />

34

Figura 199 - Apresentação do potencial<br />

produtivo da TMG 81 WS com 132 DAE. UP São<br />

José – Seminário Interno<br />

Figura 200 - Apresentação do potencial<br />

Produtivo TMG 44 B2RF, com 120 DAE. Faz Rubi, UP<br />

Parecis – Seminário Interno<br />

O segundo evento foi Panorama Agrícola do Algodão “6 0 Workshop – Qualidade do<br />

Algodão: Departamento Comercial e Algodoeiras. Realizado no dia 05/06, constituiu de<br />

um dia de atividades com a presença de todos os gerentes e coordenadores de produção,<br />

além de funcionários dos escritórios das UPs e do escritório corporativo central. Os<br />

diferentes segmentos da cadeia produtiva tiveram um determinado tempo para<br />

apresentar o trabalho desenvolvido, os erros e acertos que ocorreram e as perspectivas<br />

futuras. Objetivo principal foi tornar a cadeia produtiva ainda mais profissional.<br />

Uma das apresentações revelou que, na atual safra, foram cultivados 31.861 ha de<br />

algodão, assim distribuídos:<br />

- 2.852 ha (9%) na 4 a semana de dezembro, considerado “algodão safra”,<br />

- as demais áreas são “algodão safrinha”: 6.198 ha (19%) na 1 a quinzena de janeiro;<br />

19.280 ha (61%) na 2 a quinzena de janeiro, e 3530 ha (11%), na 1 a semana de fevereiro.<br />

Essa última área está fora da janela de plantio considerada como ideal, que seria até<br />

25/01. Portanto, pode ter um risco maior de chuva na colheita que deverá se estender<br />

até início de setembro.<br />

Também foram apresentadas as etapas do processo de manejo da lavoura. 50%<br />

delas se referem ao Planejamento Agrícola; Compra de Insumos; Plantio da Soja até<br />

15/10; Colheita da Soja/ Plantio de Algodão – 80% em janeiro; Adubação de Cobertura;<br />

MIP/ Controle de Plantas Daninhas; Manejo e Condução das lavouras, e Revisão da frota<br />

(máquinas e implementos/ Unidades de Beneficiamento – UBA).<br />

Os outros 50% dessas etapas se referem a: Contratação/ treinamento de equipe<br />

(safristas); Colheita do Algodão; Classificação Visual no Campo; Transporte dos fardões/<br />

rolinhos até o pátio das Algodoeiras; Beneficiamento; Classificação visual dos fardos já<br />

beneficiados; Classificação em HVI em Laboratório localizado em Sapezal-MT; Separação<br />

dos Lotes/Empilhamento; Transporte para o Porto de Santo e armazenar/estufar em<br />

Containers e finalmente o Embarque para a Exportação.<br />

Também nesse evento, de acordo com as metas preestabelecidas pela empresa<br />

de uma produtividade média 268,2@/ha de algodão em caroço, foi apresentado uma<br />

estimativa média de produtividade para cada unidade de produção, conforme quadro<br />

a seguir.<br />

Terra Santa Agro - 268,2@/ha de algodão em caroço - rendimento de fibra 40,5%<br />

(52.262 t. de fibra) e 68.393 t. de Caroço de algodão<br />

35

Estimativas de Produtividade para cada Unidade de Produção:<br />

Rend. Alg. Caroço(@) Rend. Fibra(%) @/ha de Fibra<br />

UP São José 282 41,3 116,6<br />

UP Guapirama 285 41,2 117,4<br />

UP Ribeiro do Céu 290,5 40,9 119,8<br />

UP Mãe Margarida 287 41,8 119,8<br />

UP Cachoeira 275 41,8 115,0<br />

UP Parecis 270 41,6 112,0<br />

UP 7 Placas 264 40,8 108,2<br />

UP Terra Santa 252 41,1 103,6<br />

Também foi estimado o início e fim da colheita para cada UP, em função de<br />

grande parte do algodão a ser colhido ter sido negociado antecipadamente e com<br />

data de entrega previamente acertada. O cumprimento desses prazos demonstra o<br />

profissionalismo na condução da lavoura de algodão pela empresa.<br />

Estimativas de datas de início e fim da colheita do algodão nas UPs<br />

Início<br />

Fim<br />

UP São José 02/07 27/08<br />

UP Guapirama 03/07 21/08<br />

UP Ribeiro do Céu 26/06 16/08<br />

UP Mãe Margarida 26/06 26/07<br />

UP Cachoeira 02/07 31/07<br />

UP Parecis 02/07 27/08<br />

UP 7 Placas 26/06 23/08<br />

UP Terra Santa 02/07 21/08<br />

O processo de colheita em si envolve várias operações. Em primeiro lugar, faz-se um<br />

planejamento por talhão a ser colhido, logicamente após a aplicação dos desfolhantes/<br />

maturadores, cujo efeito ocorre entre 7 e 14 dias, caso os produtos tenham sido aplicados<br />

em condições climáticas adequadas.<br />

A Terra Santa tem dois tipos de colhedeiras para o algodão: as máquinas de cesto,<br />

que, após uma operação onerosa, deixam um fardo de cerca de 10 t, pronto a ser<br />

transportado para a usina de beneficiamento; a máquina de rolo que, sozinha, produz<br />

um rolo de cerca de 2.2 t, posteriormente transportado para a usina.<br />

Figura 201 - Colheita com máquina de cesto.<br />

UP Guapirama<br />

Figura 202 - Colheita com máquina de rolo<br />

com peso aproximado de 2,2 t. de algodão em<br />

caroço. Totalmente automatizada, tem apenas um<br />

operador. UP Guapirama<br />

36

Figura 203 - A frente da máquina de rolo e o processo de colheita são iguais às da máquina de cesto,<br />

porém, a eficiência e a rapidez na colheita são bem superiores<br />

Para cada máquina de cesto, que colhe em média 15 ha por dia em dois turnos, tem<br />

uma prensa acoplada a um trator para fazer os fardões, um bass boy também acoplado<br />

a um trator, que recolhe o algodão das máquinas em pleno talhão e descarrega nas<br />

prensas. Com isso, as máquinas ficam paradas o menor tempo possível. Esse conjunto<br />

de equipamentos envolve um contingente humano de 12 a 15 colaboradores/máquina<br />

que executam diversas tarefas, como operar as máquinas; prensar o algodão para<br />

fazer os fardões; preparar o terreno nas bordas dos talhões, onde os fardões ficam<br />

provisoriamente, até serem transportados para o pátio da usina; colaboradores que<br />

cobrem os fardões com lona; colaboradores que recolhem o algodão junto às prensas e<br />

auxiliam no descarregamento do algodão das máquinas para os bass boy. Tais operações<br />

têm um único objetivo: retirar o algodão o mais rápido possível da lavoura, para não<br />

comprometer a qualidade das fibras.<br />

Figura 204 - Descarregamento em bass boy<br />

de duas máquinas de cesto em pleno talhão. UP<br />

Guapirama<br />

Figura 205 - Operários fazendo a limpeza na<br />

borda do talhão, onde será instalada a prensa para<br />

fazer um fardão. UP Guapirama<br />

37

Figura 206 - O bass boy, que recolheu o<br />

algodão da máquina no talhão, agora descarrega<br />

na prensa que irá fazer um fardão<br />

Figura 207 - Prensa ligada à tomada de força<br />

de um trator e, por meio de um pistão hidráulico,<br />

compacta o algodão e faz um fardo de 10 t, que<br />

depois será transportado para usina<br />

Figura 208 - Pistão hidráulico prensando o<br />

algodão em caroço, recém-colhido, para formar<br />

um fardão. UP Guapirama<br />

Figura 209 - Fardão pronto: a prensa montada<br />

sobre um eixo é suspensa e puxada por um trator<br />

para liberar o fardo. UP Guapirama<br />

Figura 210 - Fardão já recoberto por lona, só faltando ser amarrado e, em seguida, transportado para<br />

o pátio da usina. UP Guapirama<br />