TEMÄ DE PROIECTARE

TEMÄ DE PROIECTARE

TEMÄ DE PROIECTARE

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

TEMĂ <strong>DE</strong> <strong>PROIECTARE</strong><br />

Să se proiecteze coloana de rafinare care intră în componenţa instalaţiei din figură, utilizată<br />

pentru rafinarea spirtului brut cu un conţinut de 70% alcool etilic, obţinându-se o cantitate totală de<br />

alcool etilic sub formă de vapori de 3400+150n [Kg/h], cu concentraţie in alcool etilic 98%.<br />

Densitatea lichidului cu concentraţie de 70%,<br />

ρ l<br />

=<br />

750[Kg / m<br />

3<br />

]<br />

iar densitatea vaporilor rezultaţi,<br />

ρ 3<br />

5<br />

1,8[ Kg / m ]. Încălzirea se va face cu serpentină cu abur la presiune de 1,2<br />

⋅10<br />

N/m<br />

2 . Viteza de<br />

v =<br />

circulaţie a vaporilor se va calcula pentru cazul în care înălţimea lichidului deasupra fantei<br />

clopotului este 25 mm, iar distanţa între talere este de 300mm. Coloana de rafinare este cu talere cu<br />

clopote şi se va adopta un număr de 40 talere.<br />

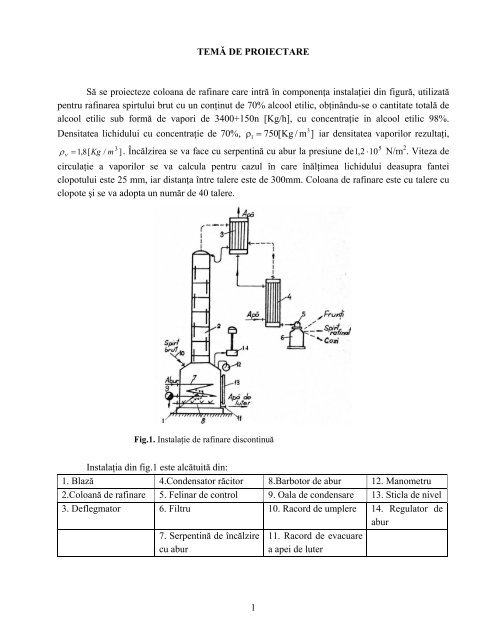

Fig.1. Instalaţie de rafinare discontinuă<br />

Instalaţia din fig.1 este alcătuită din:<br />

1. Blază 4.Condensator răcitor 8.Barbotor de abur 12. Manometru<br />

2.Coloană de rafinare 5. Felinar de control 9. Oala de condensare 13. Sticla de nivel<br />

3. Deflegmator 6. Filtru 10. Racord de umplere 14. Regulator de<br />

abur<br />

7. Serpentină de încălzire<br />

cu abur<br />

11. Racord de evacuare<br />

a apei de luter<br />

1

Cuprinsul proiectului<br />

1. Descrierea instalaţiei de rafinare şi principiul de funcţionare.<br />

2. Proces de rafinare. Descriere proces, substanţe care rezultă din procesul de rafinare.<br />

3. Proiectarea coloanei de rafinare.<br />

3.1 Generalităti privind coloanele de rafinare cu talere: descriere, funcţionare, procese.<br />

3.2 Diametrul interior al coloanei.<br />

3.3 Dimensionarea talerului cu clopote.<br />

3.3.1 Determinarea numărului total de clopote.<br />

3.3.2 Dimensionarea clopotelor si racordurilor.<br />

3.3.3 Determinarea dimensiunilor caracteristice talerului cu clopote.<br />

3.3.4 Dimensionarea talerului.<br />

3.3.5 Determinarea căderilor de presiune.<br />

4. Elemente constructive ale corpului coloanei.<br />

4.1 Determinarea dimensiunilor caracteristice ale corpului coloanei.<br />

4.2 Dimensionarea fundurilor şi capacelor.<br />

4.3 Dimensionarea flanşelor de legătură a tronsoanelor.<br />

4.4 Suporţi de sprijin<br />

4.5 Bosaje si racorduri<br />

4.6 Guri de vizitare.<br />

5. Tehnica securităţii muncii privind instalaţiile mecanice sub presiune.<br />

BIBLIOGRAFIE<br />

1. Hopulele Traian – Tehnologia berii, spirtului şi a drojdiei; Litografia Universităţii Galaţi 1980<br />

2. Petculescu Elena – Maşini, utilaje şi instalaţii din industria alimentară. Intreţinere şi reparaţii;<br />

Editura Didactică şi Pedagogică Bucureşti 1977<br />

3. Tudose R.Z., Vasiliu M., Cristian Ghe., Ivănescu I., ş.a. – Procese, operaţii, utilaje în industria<br />

chimică; Editura Didactică şi Pedagogică Bucureşti 1977<br />

4. Macovei Maria Viorica – Culegere de caracteristici fizice pentru biotehnologie şi industria<br />

alimentară; Editura Alma Galaţi 2000.<br />

5. Palade V., Panţuru D. – Recipiente cu dispozitive de amestecare; Editura pentru Ştiinte Naţionale, 2002.<br />

6. Jinescu V.V. – Aparate tip coloană, Editura Tehnică Bucureşti 1978<br />

7. Jinescu V.V. – Utilaj tehnologic pentru industria de proces, vol III – Aparate şi maşini pentru<br />

industria de proces, Editura Tehnică Bucureşti 1988.<br />

8. Pavel A., Voicu I., ş.a. – Aparate tip coloană. Indrumar de proiectare; Institutul Petrol şi Gaze Ploieşti 1980.<br />

9. Crudu I., Panţuru D. – Recipiente aparate tubulare. Atlas date de proiectare; Litografia<br />

Universităţii Galaţi 1983.<br />

10. Pavlov C.F., ş.a. – Procese şi operaţii în industria chimica, exercitii şi probleme; Editura Tehnică<br />

Bucureşti 1981.<br />

2

CAPITOLUL 1<br />

Descrierea instalaţiei de rafinare şi principiul de funcţionare.<br />

Instalaţia prezentată în figura 1 face parte din categoria instalaţiilor cu funcţionare<br />

discontinuă (sau periodică).<br />

Blaza de distilare 1 este un schimbător de căldură care este prevăzut cu racordul 10 pentru<br />

alimentare cuspirt brut, un racord 11 pentru evacuarea produsului rămas după distilare în blază.<br />

Spaţiul de încălzire este prevăzut cu racordul de alimentare a agenţilor de încălzire şi de evacuare a<br />

condensului. In blază amestecul este încălzit şi menţinut la o anumită temperatură pentru<br />

vaporizarea componentului uşor volatil.<br />

Deflegmatorul 3 este un schimbător de căldură în care se realizează condensarea parţială a<br />

vaporilor formaţi. Condensatorul răcitor 4 are rolul de a condensa vaporii bogaţi în compus uşor<br />

volatil rămaşi necondensaţi în deflegmator. Coloana de rafinare 2 este formată dintr-un număr de<br />

talere care permite obţinerea spirtului rafinat cu o puritate de minim 96°. Regulatorul de abur 14 are<br />

rolul de a menţine în coloana de rectificare o presiune constantă de care depinde înălţimea stratului<br />

de lichid pe talere, acest lucru determinând eficienţa procesului de rafinare (rectificare).<br />

Procesul de rafinare de realizează astfel:<br />

1. Se introduce în blază o cantitate măsurată de spirt brut şi se diluiază cu apă de luter până<br />

la 40-50° alcoolice.<br />

2. Se face încălzirea spirtului brut mai întâi cu abur direct timp de 10-20 min. şi apoi cu<br />

abur indirect timp de 30-60 min. până ce se încălzeşte mai mult de două treimi din coloană. In acest<br />

timp vaporii alcoolici nu au ajuns în deflegmator.<br />

3. Se dă drumul la debitul maxim de apă de răcire în condesator şi deflegmator realizânduse<br />

o condensare totală a vaporilor alcoolici ce intră în deflegmator. Condensatul se întoarce în<br />

coloana sub formă de reflux extern. Prin această frânare a distilării care durează 1-3 ore se realizează<br />

o mărire a concentraţiei alcoolice spre vârful coloanei împiedicând ridicarea impurităţilor grele,<br />

frunţile concentrându-se în vârful coloanei.<br />

4. Se micşorează apoi debitul apei de răcire şi se începe colectarea spirtului frunţi timp de<br />

2-3 ore, care are la început o concentraţie alcoolică de 92-94% vol. şi o culoare verzuie, spre sfârşit<br />

devenind incolor cu o concentraţie crescută la 95-96% alcool vol.<br />

5. Se distilă în continuare spirtul rafinat care trebuie să aibă concentraţie alcoolică de<br />

minim 96% vol. La început se lucrează la capacitatea maximă a coloanei apoi pe măsură ce se<br />

micşorează conţinutul blazei în alcool se măreşte treptat debitul de apă de răcire astfel încât să nu se<br />

producă o scădere a concentraţiei alcoolice pe talere; ca urmare productivitatea coloanei scade la 60-<br />

70% la sfârşitul colectării spirtului rafinat. Distilarea spirtului rafinat durează aproximativ 40 ore.<br />

6. Când concentraţia alcoolică la felinarul de control scade şi se constată apariţia cozilor<br />

începe colectarea acestora, operaţia durând 1-2 ore.<br />

7. Când la felinarul de control spirtul devine tulbure datorită prezenţei uleiului de fuzel<br />

care în soluţie alcoolică diluată emulsionează, se poate colecta şi acesta trimiţându-se direct într-un<br />

rezervor separat fără a mai trece în aparatul de control. Uleiul de fuzel poate fi purificat în<br />

3

continuare cu ajutorul separatorului de ulei de fuzel sau prin tratare cu o soluţie de clorură de sodiu<br />

astfel încât concentraţia sa în ulei de fuzel să fie de minim 85%.<br />

8. La sfârşitul rafinării când concentraţia lichidului de la felinarul de control scade sub 2%<br />

alcool vol. se goleşte apa de luter din blază şi se începe o nouă şarjă. Durata totală a unei şarje este<br />

de aproximativ 48 ore. Spirtul frunţi si cozile sunt trecute prin aceleaşi aparate de control şi<br />

depozitate într-un rezervor comun formând împreună spirtul tehnic. In vederea realizării unui<br />

coeficient de extracţie normat a spirtului rafinat de 92,5% din alcoolul absolut a spirtului brut<br />

amestecul de frunţi şi cozi poate fi supus rerafinării. In final se ajunge la un procent de spirt frunţi de<br />

circa 4,1%, iar de cozi circa 2% din alcoolul absolut. Consumul de abur pentru rafinarea discontinuă<br />

este de 350-400 Kg / 100 l spirt rafinat, iar cel de apă la 10°C de circa 3m 3 per 100 l spirt rafinat în<br />

funcţie de procedeul folosit.<br />

Procedee de rafinare discontinuă:<br />

a) Procedeul încărcării simple cu spirt diluat<br />

b) Procedeul încărcării simple cu spirt nediluat<br />

c) Procedeul încărcării repetate cu spirt nediluat<br />

Instalaţia prezentată în figura 1 conform datelor temei de proiectare utilizează procedeul<br />

încărcării simple cu spirt nediluat. Acest procedeu se caracterizează prin rafinarea spirtului brut fără<br />

o diluare în prealabil cu apă. Se economiseşte astfel abur şi apă de răcire realizându-se o creştere a<br />

productivităţii instalaţiei de rafinare.<br />

CAPITOLUL 2<br />

Proces de rafinare. Descriere proces, substanţe care rezultă din procesul de rafinare.<br />

In cazul în care este necesar să se obţină componente de puritate cât mai mare, se aplică<br />

distilarea repetată prin vaporizarea componentului uşor volatil şi condensarea acestuia în mai multe<br />

trepte, numite trepte de concentrare. Pe fiecare treaptă de concentrare (formată din lichidul în care<br />

condensează de fiecare dată, numai componentul volatil) se separă componentul uşor volatil, la<br />

ultima treaptă obţinându-se componentul aproape pur.<br />

Spirtul brut se obţine ca produs intermediar în urma distilării, având o concentraţie alcoolică<br />

de 80-85 % vol. El conţine o serie de impurităţi mai mult sau mai puţin volatile (aldehide, esteri ai<br />

alcoolului etilic şi ai altor alcooli sau acizi volatili, alcooli superiori etc.), fie provenite din plămada<br />

fermentată, fie formate chiar în cursul procesului de distilare.<br />

Deşi impurităţile reprezintă doar 0,5 – 1 % din alcoolul etilic, datorită acestora spirtul brut are un<br />

gust şi miros neplăcut, opalescenţă şi sunt dăunătoare sănătăţii.<br />

Aceste impurităţi se pot elimina din spirtul brut prin operaţia de rafinare. Deoarece această<br />

operaţie este legată de un proces de creştere a concentraţiei spirtului prin distilare repetată se<br />

numeşte rafinare (rectificare). Rafinarea determină obţinerea unui produs cu puritate superioară<br />

denumit spirt rafinat sau alcool etilic rafinat. Prin rafinare spirtul se concentrează, devine limpede<br />

fără gust şi miros neplăcut, cu excepţia unor sortimente de spirt, obţinut din cereale, care nu trebuie<br />

să-şi piardă aroma caracteristică a materiei prime. El trebuie să aibă o concentraţiei alcoolică de min.<br />

96 % vol., nu trebuie să conţină alcool metilic şi furfurol, iar conţinutul în acizi, esteri, aldehide şi<br />

4

alcooli superiori trebuie să fie foarte scăzut.<br />

Impurităţile mai volatile (aldehida acetică, acetatul de metil, acetatul de etil) vor fi ridicate<br />

de către vaporii alcoolici care se concentrează în vârful coloanei de rafinare de unde vor fi evacuate<br />

în stare de vapori sub formă de frunţi.<br />

Impurităţile cu volatilate mai redusă (grele), odată cu creşterea concentraţiei alcoolice nu se<br />

vor ridica în coloană sub formă de vapori ci vor fi retrogradate spre partea inferioară formând cozile.<br />

In concluzie prin rafinarea spirtului brut se obţin trei fracţiuni: frunţile, spirtul rafinat, cozile.<br />

CAPITOLUL 3<br />

Proiectarea coloanei de rectificare<br />

3.1 Generalităti privind coloanele de rafinare cu talere: descriere, funcţionare, procese.<br />

Coloana de rafinare este un recipient cilindric executat în construcţie sudată, format din mai<br />

multe tronsoane, fiecare tronson fiind executat prin sudarea unor profile laminate, fabricate din<br />

oţeluri cu caracteristici mecanice superioare, coeficientul de siguranţă rezultat este în funcţie de<br />

importanta utilajului. Coloana este caracterizată prin diametrul interior D i şi înălţimea H şi este<br />

prevăzută cu talere cu clopote. Procesul de rafinare se realizează ca urmare a trecerii alcoolului brut<br />

introdus în coloană pe un număr de talere, curgerea lichidului fiind de la partea superioară la partea<br />

inferioară a coloanei. In sens invers circulă<br />

abur supraîncălzit care ajută la atingerea<br />

temperaturii de fiebere a alcoolului urmând<br />

a se separa mai întâi fracţiunile cele mai<br />

volatile.<br />

Transferul de substanţă la aceste<br />

coloane are loc în zona de spumare sau<br />

pulverizare ce se obţine ca urmare a<br />

barbotării vaporilor sau gazului prin lichidul<br />

de pe taler. Dispersarea fazelor pe taler este<br />

uniformă.<br />

In cazul talerelor cu deversoare, pe<br />

fiecare taler se află unul sau mai multe<br />

deversoare, prin care se scurge pe talerul<br />

inferior, lichidul obţinut prin condensarea<br />

fracţiunilor grele, în momentul în care<br />

depăşeşte nivelul superior al deversorului.<br />

Deversoarele se montează alternând, astfel<br />

încât lichidul care vine de pe un taler<br />

superior să se poată amesteca cu cel de pe<br />

talerul inferior. In coloana din figura 3.9<br />

lichidul curge de pe talerul superior prin<br />

5

tubul deversor, parcurge suprafaţa talerului, trece peste un prag deversor 5, care fixează nivelul<br />

lichidului pe taler şi curge prin spaţiul dintre coloană şi placa 4, pe talerul inferior. Tubul deversor se<br />

afundă în lichidul de pe talerul inferior formând împreună cu placa de preaplin 6, o închidere<br />

hidraulică, care împiedică trecerea vaporilor prin zona deversorului, de la talerul inferior la cel<br />

superior. Eficacitatea talerului este influenţată de circulaţia lichidului pe taler. La coloanele cu<br />

diametru mare şi debite mari de lichid, stratul de lichid care curge pe taler nu este orizontal, având o<br />

grosime mai mare la intrarea pe taler, şi mai mică în dreptul pragului de deversare. Se va avea în<br />

vedere că debitul de vapori este mai mare în zona în care rezistenţa este mai mică. La coloanele cu<br />

talere cu un singur curent de lichid (fig.3.9) deoarece drumul parcurs de lichid este lung, concentraţia<br />

lichidului variază în direcţia curentului. Circulaţia celor două faze este în contracurent.<br />

Procesul de transfer de substanţă între cele două faze: lichid şi vapori sau gaz, se produce în<br />

lichidul de pe taler. Concentraţia fazelor variază în trepte pe înălţimea coloanei iar numărul treptelor<br />

de variaţie este egal cu cel al talerelor. Vaporii se îmbogăţesc în fracţiunea volatilă pe măsură ce se<br />

apropie de vârful coloanei, iar lichidul se îmbogăţeşte în fracţiunea grea (cu punct de fierbere mai<br />

ridicat) pe măsura apropierii de blaza coloanei. Deasupra stratului de lichid de pe taler se formează o<br />

spumă. Formarea spumei şi a picăturilor măresc eficacitatea talerului. Nu se admite trecerea<br />

picăturilor de la un taler inferior la unul superior, deoarece acest lucru reduce eficacitatea coloanei.<br />

Evitarea antrenării picăturilor se realizează prin montarea separatoarelor de picături, sub fiecare taler.<br />

3.2 Diametrul interior al coloanei.<br />

Diametrul interioral coloanei se calculează in funcţie de debitul vaporilor distilaţi:<br />

D<br />

i<br />

≥<br />

4 V<br />

π w<br />

D<br />

0<br />

[m]<br />

unde:<br />

V D – debitul volumic al distilatului (alcool etilic 98%)[m 3 /s]<br />

2<br />

πDi<br />

3<br />

VD<br />

= w<br />

0[m<br />

/s]<br />

4<br />

w o – viteza liberă a vaporilor prin secţiunea coloanei [m/s], şi se poate calcula cu relaţia:<br />

ρl<br />

− ρv<br />

w0 = k [ m / s]<br />

ρ<br />

unde:<br />

k – coeficient ce depinde de distanţa dintre două talere consecutive(H) şi înălţimea lichidului<br />

deasupra deschiderii clopotului. Se adoptă din tabelul 1 (Petculescu Elena – Maşini, utilaje şi<br />

instalaţii din industria alimentară);<br />

ρ l - densitatea lichidului cu concentraţia de 70%; ρ l =750 [Kg/m 3 ]<br />

ρ v – densitatea vaporilor de distilat cu concentraţie în alcool etilic 98%; ρ v =1.8 [Kg/m 3 ]<br />

v<br />

6

Distanţa<br />

dintre talere<br />

mm<br />

Valori aproximative pentru constanta k<br />

Tabelul 1<br />

Inălţimea lichidului deasupra deschiderii clopotului<br />

12 mm 25 mm 50 mm<br />

150 0,006-0,012 - -<br />

300 0,027-0,033 0,021-0,027 0,015-0,021<br />

450 0,045 0,043 0,037<br />

600 0,056 0,053 0,049<br />

750 0,060 0,056 0,055<br />

3.3. Dimensionarea talerului cu clopote<br />

Deoarece talerul are rolul de a schimba componenţa vaporilor care intră şi a lichidului care<br />

părăseşte talerul, elementele sale componente trebuie să asigure un contact cât mai bun intre faze.<br />

Varianta constructivă de talere cu clopote este frecvent utilizată datorită eficacităţii lor în<br />

funcţionare. Talerele cu clopote au o construcţie asemănătoare celei din figura 3.14. Talerul este<br />

prevăzut cu canale deversoare de primire a lichidului de pe talerul superior respectiv de golire pe cel<br />

inferior. Cele mai utilizate clopote sunt cele rotunde şi cele tunel. Diametrul clopotelor rotunde<br />

d 2 =50...150 mm, iar lungimea clopotelor tunel este de peste 300 mm. Clopotele dreptunghiulare se<br />

aşează paralel între ele, iar cele rotunde, se aşază în general în centrele unei reţele hexagonale.<br />

Capacele clopotelor sunt de formă circulară, dreptunghiulară, sau de tunel. Clopotele se aşează în<br />

şiruri perpendiculare pe direcţia curentului de lichid (fig. 3.1), după o reţea triunghiulară (fig. 3.16)..<br />

Perimetrul inferior al capacului se prevede fie cu dinţi triunghiulari sau dreptunghiulari, fie cu fante<br />

dreptunghiulare care divizează curentul de vapori. Existenţa dinţilor este mai avantajoasă, deoarece<br />

aceştia micşorează pericolul ieşirii unilaterale a vaporilor de sub clopot, în cazul în care clopotul este<br />

înclinat faţă de verticală. Se recomandă ca la debite mici de vapori, crestăturile să fie înguste, încât<br />

divizarea curentului să se facă în jeturi subţiri, îmbunătăţindu-se astfel condiţiile de contact între faze.<br />

Distanţa dintre clopote (l c ) se stabileşte ca un compromis între necesitatea de a avea o<br />

turbulenţă cât mai mare a lichidului (deci clopote cât mai apropiate) şi necesitatea de a evita stropiri<br />

si antrenări exagerate. Se recomandă să se lase o distantă mai mare decât (l c ) între clopotele<br />

periferice şi peretele coloanei şi între ultimul rând de clopote şi pragul deversor. Talerele se execută,<br />

de cele mai multe ori din acelaşi material cu cel al corpului coloanei. Clopotele se execută fie din<br />

acelaşi material cu talerul (oţel fontă, cupru, etc.) fie din materiale ceramice sau materiale plastice<br />

(polipropilenă, poliamidă, polietilenă, etc.) Alegerea materialului pentru construcţia talerului<br />

depinde de presiunea şi temperatura de lucru a coloanei. Presiunile pot varia de la vid înaintat până<br />

la peste 4 MN/m 2 şi temperaturi de la –250 o C la +250 o C şi mai mult.<br />

7

3.3.1 Determinarea numărului total de clopote<br />

Dimensiunile clopotelor se determină pe de o parte din condiţia repartiţiei lor pe suprafaţa<br />

talerului şi pe de altă parte din considerente economice.<br />

Fig. 3.1 Elemente de calcul ale talerului cu clopote<br />

Aria ocupată efectiv de clopotele unei coloane de diametru dat, S e se micşorează cu mărirea<br />

diametrului clopotului. Aria neocupată de clopote S − S , în cazul aşezării clopotelor rotunde după<br />

'<br />

'<br />

o reţea triunghiulară, în cazul aceluiaşi raport d / t , creşte cu mărirea lui . Se recomandă ca<br />

2<br />

a<br />

e<br />

d 2<br />

8

( a<br />

S a − S e = 0,05<br />

− 0,1) S . Pentru ca S a − S e să fie acelaşi la coloane cu diametre diferite este necesară<br />

corelarea diametrului coloanei cu diametrul clopotelor (tabelul 2).<br />

Diametrul clopotelor<br />

Tabelul 2<br />

D i [m] 0,8-1,4 1,4-3 3<br />

d [mm] 80 100 150<br />

'<br />

2<br />

Pasul clopotelor, t se adoptă conform recomandărilor:<br />

'<br />

t / d 2 =1,3 pentru coloanele care funcţioneaza sub vid, când sunt necesare rezistenţe<br />

hidraulice mici ale talerului;<br />

'<br />

t / d 2 =1,6 pentru coloanele care funcţionează la presiune atmosferică şi în general la presiuni<br />

mici;<br />

'<br />

t / d 2 = 1,9 pentru coloanele care funcţioneaza la presiuni mari, pentru absorbere şi desorbere.<br />

Pentru diametrul<br />

'<br />

d 2<br />

ales, numărul posibil de clopote în lungul diametrului Di al talerului este:<br />

m<br />

c<br />

D<br />

=<br />

l<br />

c<br />

i<br />

− 2δ<br />

+ 1<br />

'<br />

+ d<br />

Di<br />

− 2 δ<br />

sau: mc<br />

= + 1<br />

t<br />

Se recomandă ca distanţa δ 1 ≥ 40 mm; d2<br />

'<br />

δ = δ1<br />

+ ; l t d<br />

2 c = − 2<br />

Se rotunjeşte valoarea calculată la un număr întreg. Se reprezintă talerul la scară şi se<br />

distribuie clopote de acelaşi diametru şi cu acelaşi pas, pe toată suprafaţa după modelul din figura 3.16,<br />

cu condiţia ca de la deversor şi până la ultimul şir de clopote sa rămână o distanţa care să fie minim δ 1.<br />

'<br />

2<br />

3.3.2 Dimensionarea clopotelor şi a racordurilor.<br />

Capacul clopotului se asamblează pe taler demontabil şi corespunde variantei din figura 3.2a.<br />

In funcţie de diametrul clopotului se adoptă celelalte dimensiuni din figură, conform recomandărilor<br />

din tabelul 3.<br />

Secţiunile succesive pe traseul vaporilor în clopot se deduc din condiţia de menţinere<br />

constantă a vitezei vaporilor în racord, sub clopot şi în fantele acestuia. Se poate scrie :<br />

de unde:<br />

πd<br />

2<br />

1<br />

4<br />

= z ⋅ b ⋅ a<br />

d<br />

a = π<br />

2 1<br />

4 ⋅ z ⋅ b<br />

9

Fig. 3.2 Clopote. Elemente constructive.<br />

1- capac; 2-racord; 3-piulită profilată; 4-şaibă; 5-piuliţă.<br />

Dimensiuni pentru clopote şi racorduri din oţel<br />

Tabelul 3<br />

Capacul<br />

Racordul<br />

'<br />

d h s<br />

Fantele<br />

2<br />

mm mm mm z b [mm] d 1 [mm] s 1 [mm] h r [mm] '<br />

h r [mm]<br />

80 80 2,0 30 20 57 3,5 70 60<br />

1,5<br />

30<br />

20<br />

3,0<br />

30<br />

100 90 2,0 36 20 70 3,5 75 65<br />

1,5<br />

30<br />

20<br />

3<br />

30<br />

150 100 2,0 56 20 95 4,0 80 70<br />

30<br />

20 96 5,0<br />

30<br />

3.3.3 Determinarea dimensiunilor caracteristice talerului cu clopote<br />

Se vor determina dimensiunile corespunzatoare cotelor înscrise pe desenul din figura 3.3<br />

10

Se pune condiţia de menţinere constantă a vitezei vaporilor în racord sub clopot şi în fantele<br />

acestuia (fig.3.3)<br />

πd<br />

2<br />

1<br />

Cu notaţiile din figura 3.2 se calculează:<br />

'<br />

- d d + [ mm]<br />

1 1 2s<br />

1<br />

= ; h 1 ≤ 10 mm;<br />

'<br />

- d 2 = d 2s [mm]; H = h [mm];<br />

d1<br />

- h 0 =<br />

4 ⋅ d<br />

2 − '<br />

r r<br />

2<br />

'<br />

1<br />

[mm]<br />

4<br />

' 2<br />

( d )<br />

⎤ '<br />

= πd<br />

h = zba<br />

π ⎡ 2<br />

= d 2 − 1 1 0<br />

4 ⎢⎣ ⎥⎦<br />

h 2 = h 3 + b [mm]; h3 = 25 mm; c = s c = s [mm]<br />

Dimensionarea deversorului.<br />

Viteza medie a lichidului în buzunarul deversorului este 0,15-0,2 m/s în industria alcoolilor.<br />

Timpul cât lichidul se află în buzunarul de deversare este în medie 7-10 secunde şi depinde de<br />

diferenţa ρ − ρ . In cazul buzunarelor de deversare (fig. 3.9) lichidul deverseaza peste o placă<br />

l<br />

v<br />

deversoare. Cel mai utilizat este deversorul cu plăci drepte. Pentru lăţimea relativă<br />

deversorului placă care asigură condiţiile optime de lucru se recomandă în cazul funcţionării cu un<br />

ld<br />

singur curent de lichid, la presiune atmosferică sau apropiată de aceasta = 0, 75 , de unde:<br />

D<br />

l<br />

= 0, 75 ⋅<br />

d D i<br />

11<br />

i<br />

l<br />

d<br />

D<br />

i<br />

a

Inălţimea deversorului placă sau a preaplinului se calculează cu relaţia:<br />

h<br />

z = h1<br />

+ b + h3<br />

− h d<br />

sau: h z = h s +b+h 1<br />

Marginea superioară a racordului trebuie sa se afle cu 10-15mm deasupra nivelului<br />

lichidului. Referitor la figura 3.3:<br />

H<br />

r<br />

= hz<br />

+ hd<br />

+ 15<br />

h 1 + h 2 = h z + h d<br />

h 3 = h d + h s<br />

Inălţimea deversorului h se corelează cu dimensiunile clopotului astfel ca h + h şi h să<br />

z<br />

aibă orientativ următoarele valori:<br />

- Pentru coloane care funcţioneaza la presiune atmosferică h s + hd<br />

= 25-50 mm, iar h s =15-30 mm.<br />

Deasemenea se va respecta condiţia h 1 ≤ 10 mm.<br />

- Adâncimea de barbotare a vaporilor:<br />

- Înălţimea clopotului deasupra talerului<br />

clopot<br />

h<br />

= h<br />

+ h<br />

b d s +<br />

H = H + h + s<br />

r<br />

o<br />

b<br />

2<br />

c<br />

s<br />

d<br />

s<br />

- Aria secţiunii transversale a coloanei<br />

2<br />

D1<br />

S = π = S a + 2S d<br />

4<br />

S d<br />

S d – aria ocupată de deversor. In general = 0,05<br />

− 0, 2 . Poate fi exprimat pe baza debitului<br />

S<br />

de lichid care trece de pe un taler pe altul pe baza relaţiei:<br />

1 ⎛ πα ⎞<br />

S d = ⎜ − sinα<br />

⎟ S<br />

2π<br />

⎝180<br />

⎠<br />

- α - unghiul corespunzător deschiderii deversorului;<br />

- Aria activă:<br />

S a = (1,1 - 1,2)S e, unde S e - aria efectivă ocupată de clopote:<br />

'<br />

( )<br />

π d<br />

S ( m ) 2<br />

e = c t ⋅<br />

4<br />

unde: (m c ) t - numărul total de clopote.<br />

- Debitul de vapori care circulă prin deschiderile unui clopot<br />

V<br />

vcl<br />

z – numărul de fante<br />

a – lăţimea ferestrelor în [m]<br />

= 11,4 ⋅10<br />

−2<br />

za<br />

⎛ ρ<br />

2g<br />

⎜<br />

⎝ ρ<br />

l<br />

v<br />

2<br />

⎞<br />

−1<br />

⎟h<br />

⎠<br />

3<br />

v<br />

[m 3 /s]<br />

12

g – acceleraţia gravitaţională ; g = 9,81 [m/s 2 ]<br />

ρ l – densitatea lichidului [kg/m 3 ]<br />

ρ v – densitatea vaporilor [kg/m 3 ]<br />

h v – înălţimea liberă a fantelor (porţiunea liberă prin care trec vaporii) în [m];<br />

3.3.4 Dimensionarea talerului.<br />

Diametrul talerului este acelaşi cu diametrul interior al coloanei.<br />

- Grosimea talerului<br />

s t = s + c 1 + c 2<br />

s = KR<br />

s- grosimea teoretică a talerului;<br />

c 1 , c 2 - adaosul de coroziune pe cele doua fete ale talerului; c + c 1-1,5 [mm]<br />

q<br />

ϕσ<br />

ai<br />

1 2 =<br />

K – coeficient care depinde de rezemarea talerului şi de încărcarea sa :<br />

( 3 + µ )<br />

6<br />

K = - taler placă rezemată<br />

16<br />

b<br />

h v =<br />

2<br />

µ - coeficientul lui Poisson; µ = 0.28<br />

σ ai = 150·10 6 [N/m 2 ]<br />

q – sarcina uniform distribuită pe suprafaţa talerului determinată de greutatea lichidului şi a<br />

talerului. [N/m 2 ];<br />

R- raza talerului, R = D i /2 [m]<br />

φ – coeficient de stabilire a talerului datorită găurilor cu diametrul d 1<br />

’<br />

ϕ =<br />

t − d<br />

'<br />

t – pasul clopotelor; d 1 – diametrul racordului clopotului<br />

- Săgeata maximă a talerului<br />

în care:<br />

f<br />

max<br />

t<br />

'<br />

1<br />

5 + µ q ⋅ R<br />

= ⋅<br />

1+<br />

µ 64 ⋅ D ⋅ϕ<br />

2<br />

E ⋅ s<br />

D =<br />

2<br />

12(1 − µ )<br />

3<br />

q – sarcina uniform distribuită pe suprafaţa talerului; q = ( h + h ) ⋅ ρ ⋅ g ⋅ [N/m 2 ]<br />

4<br />

1 2 l 10 −<br />

R- raza talerului, R = D i /2 [m]<br />

µ - coeficientul lui Poisson; µ = 0.28<br />

E – modulul de elasticitate a oţelului ; E = 2,1· 10 5 [N/mm 2 ];E=2,1 ·10 11 [N/m 2 ]<br />

s – grosimea talerului [m]<br />

- Se verifică condiţia:<br />

f max<br />

≤<br />

R<br />

1<br />

500<br />

13

Daca condiţia nu este verificată se calculează grosimea “s” a talerului din condiţia:<br />

f max =<br />

R<br />

1<br />

500<br />

3.3.5. Căderile de presiune în zona talerelor<br />

Căderea de presiune totală la trecerea vaporilor , se calculează cu relaţia :<br />

- unde: ∆pu<br />

∆p<br />

= ∆pu + ∆pl<br />

+ ∆p<br />

-căderea de presiune a talerului neudat<br />

∆p l - căderea de presiune în stratul de lichid;<br />

∆pσ<br />

- căderea de presiune corespunzătoare forţelor de tensiune superficială în<br />

stratul de separaţie vapori-lichid, care în cazul talerului cu clopote este neglijabil.<br />

- Căderea de presiune a talerelor uscate<br />

2<br />

1<br />

σ<br />

2<br />

[ N / m ]<br />

w<br />

∆ pu<br />

= ξ ρv<br />

2<br />

ξ – coeficientul de rezistenţă hidraulică a clopotului (tabel 8 Jinescu V.V. – Aparate tip<br />

coloană ) – ξ = 4-5 (taler cu clopote rotunde)<br />

ρ v – densitatea vaporilor [Kg/m 3 ]<br />

w 1 = 7-8 [m/s]- viteza vaporilor în racorduri; se poate calcula cu relaţia:<br />

2<br />

i<br />

πD<br />

πd1<br />

wo<br />

⋅ = w1<br />

⋅ ( mc<br />

)<br />

4 4 t<br />

- Căderea de presiune în stratul de lichid în zona în care lichidul părăseşte talerul:<br />

l<br />

l<br />

2<br />

( h + h h )<br />

∆ p = ρ g +<br />

h s - înălţimea închiderii hidraulice statice;<br />

h d - înălţimea închiderii hidraulice dinamice;<br />

h fa – înălţimea lichidului corespunzătoare pierderii de presiune la trecerea prin fantele clopotului;<br />

h<br />

fa<br />

s<br />

2<br />

3<br />

⎛ ρ ⎞ ⎛ ⎞<br />

0,756<br />

⎜<br />

v V<br />

=<br />

⎟ ⋅ ⎜ ⎟<br />

⎝ ρl<br />

− ρv<br />

⎠ ⎝ a ⎠<br />

d<br />

fa<br />

2<br />

3<br />

[mm]<br />

în care: V – debitul vaporilor printr-o singură fantă a clopotului [m 3 /s];<br />

a – lăţimea fantei în [m].<br />

Sau cu aproximaţie: ∆ p = ρ ⋅ g( h + h )<br />

l<br />

l<br />

- ρ l - densitatea spirtului brut (70%)=750 Kg/m 3 ;<br />

- ρ v − densitatea vaporilor de spirt rafinat (98%)=1,8 Kg/m 3<br />

hd<br />

-înălţimea închiderii hidraulice dinamice:<br />

s<br />

d<br />

d<br />

= k<br />

⋅ k<br />

⎛ L ⎞<br />

⎜<br />

⎝<br />

1 2<br />

l ⎟ d ⎠<br />

unde: L- debitul volumic de lichid care se scurge pe taler [m 3 /h];<br />

h<br />

2/ 3<br />

14

k 1 -=1,1-1,15; depinde de raportul l d /D i şi de raportul L/(l d ) 2,5 (fig.3.4),<br />

k 2 =2,8-3,2 pentru placă deversoare plană; în general se adoptă k 2 =2,84;<br />

M D<br />

L = [m 3 /h]; M D - debitul masic de distilat [Kg/h].<br />

ρ<br />

l<br />

4. Elemente constructive ale corpului coloanei.<br />

Generalităţi<br />

Corpul coloanei se poate obţine din virole sudate între ele, din tronsoane sudate sau turnate<br />

prevăzute cu flanşe şi asamblate cu şuruburi sau prezoane. Se va adopta varianta constructivă<br />

asemănătoare celei prezentate în figura 4.1. Corpul 1 al coloanei este executat în construcţie sudată,<br />

din tronsoane prevăzute cu flanşe pentru asamblare cu prezoane. El se sprijină pe suportul cilindric<br />

de rezemare 2 şi este prevăzut cu dispozitivul de ridicat 3, urechea de prindere 4, racordul 5 pentru<br />

ieşirea reziduului, racordul 6 pentru golire, precum şi gurile de vizitare 7 şi 8, cu racorduri<br />

tehnologice, racord pentru aerisire şi racorduri pentru termometru. Refluxul este introdus în coloană<br />

pe primul taler de la vârful coloanei, prin racordul 9.<br />

4.1 Determinarea dimensiunilor caracteristice ale corpului coloanei<br />

Corpul coloanei este caracterizat prin următoarele dimensiuni:<br />

- Diametrul interior al coloanei D i [m], calculat la paragraful 3.2<br />

- Diametrul exterior al coloanei D e [m]<br />

s ct – grosimea peretelui corpului coloanei;<br />

Înălţimea coloanei este o sumă de termeni:<br />

D = D + 2s<br />

e<br />

15<br />

i<br />

ct

H<br />

t<br />

≈ Ha<br />

+ H<br />

v<br />

+ Hb<br />

+ H<br />

s[m]<br />

unde:<br />

H a – înălţimea zonei active care este determinată de distanţa dintre talere<br />

a<br />

( n<br />

r<br />

−1) H n<br />

rst<br />

H = +<br />

unde: n r – numărul real de talere;<br />

H – distanţa dintre două talere consecutive;<br />

s t – grosimea unui taler, calculată la paragraful 3.3.4;<br />

H v – înăltimea corespunzătoare deasupra talerului superior;<br />

H b – înălţimea corespunzătoare de dedesubtul talerului inferior;<br />

H s – distanţa de la partea inferioară a coloanei până la sol;<br />

Recomandări : Se adoptă: H v<br />

≅ 2H ;<br />

H b<br />

≅ 3H<br />

Grosimea peretelui corpului coloanei<br />

Grosimea peretelui corpului coloanei se<br />

calculează cu relaţia:<br />

s = s + s<br />

(4.1)<br />

unde:<br />

ct<br />

c<br />

a<br />

s c – grosimea teoretică;<br />

s a – grosimea de adaos;<br />

Grosimea teoretică se calculează cu relaţia:<br />

p i ⋅ D<br />

s i<br />

c = (4.2)<br />

2 ⋅ϕ ⋅σ<br />

i<br />

a<br />

5<br />

p - presiunea interioară; = 1,<br />

2 ⋅10 N/m<br />

D i – diametrul interior al coloanei [m];<br />

φ - coeficient de rezistenţă a cordonului de<br />

sudură; φ = 0,75<br />

σ a – rezistenţa admisibilă a materialului<br />

corpului. Conform recomandărilor I.S.C.I.R. σ a se<br />

adoptă ca minimum intre:<br />

⎛<br />

⎜<br />

R<br />

σ a = min<br />

⎝<br />

c<br />

t<br />

c<br />

s1<br />

p i<br />

R<br />

;<br />

c<br />

20<br />

s2<br />

⎞<br />

⎟ unde:<br />

⎠<br />

t<br />

Rc<br />

- limita de curgere la temperatura de calcul, MPa, (tabelul 4.3);<br />

20<br />

R - rezistenţa la rupere la tracţiune la temperatura de 20 o C,<br />

MPa, (tabelul 4.2);<br />

=1,5 şi =2,4 - coeficienţi de siguranţă, pentru oţeluri (cu excepţia celor turnate);<br />

cs1 c s 2<br />

Se adoptă din tabelele următoare un oţel care să corespunda temperaturii de lucru de minim 100 o C<br />

– Grosimea de adaos se calculează cu relaţia:<br />

s a<br />

s a = s c1 +s t (4.3)<br />

2 ;<br />

16

s c1 – adaos de coroziune ;<br />

sc1 = w c ⋅τ<br />

s [mm]<br />

w c – viteza de coroziune ce depinde de mediul de lucru şi de materialul peretelui;<br />

w c = 0,1-0,15 [mm/an]<br />

τs<br />

- durata de servici a utilajului ; τ<br />

s<br />

= 18-20 ani<br />

s t – adaos tehnologic stabilit in funcţie de toleranţa negativă de fabricaţie la grosimea tablei<br />

peretelui conform STAS 437-80, tabelul 4.1<br />

Tabelul 4.1<br />

Grosimea<br />

tablei,<br />

mm<br />

≤1500<br />

Lăţimea tablelor, mm<br />

> 1500 > 2000<br />

≤2000 ≤2500<br />

> 2500<br />

≤3000<br />

Abaterea limită la grosime, mm<br />

De la 3 la 5 +0,25<br />

-0,60<br />

- - -<br />

De la 5 la 8 +0,25<br />

-0,60<br />

De la 8 la 12 +0,30<br />

-0,80<br />

+0,30<br />

-0,70<br />

+0,35<br />

-0,80<br />

De la 12 la 25 - +0,40<br />

-0,90<br />

De la 25 la 40 - +0,60<br />

-1,20<br />

+0,35<br />

-0,80<br />

+0,50<br />

-0,80<br />

+0,50<br />

-1,10<br />

+0,80<br />

-1,30<br />

+0,40<br />

-0,90<br />

+0,60<br />

-0,90<br />

+0,60<br />

-1,40<br />

+0,85<br />

-1,55<br />

Lungimile tablelor se livrează în trepte de 1000 mm în funcţie de grosime, între 2<br />

şi 12 m.<br />

Se ţine seama de solicitările eoliene, seismice şi gravitaţionale, iar grosimea de perete astfel<br />

determinată (s ct ) se majorează cu 20-30% şi apoi se standardizează la valori imediat superioare care<br />

se corelează cu grosimea tablei, conform şirului de valori exprimate în mm: 4; 5; 6; 7; 8; 9; 10; 12; 14; 15;<br />

16; 18; 20; 22; 25; 28; 30; 32; 35; 38; 40.<br />

Se verifică relaţia:<br />

s<br />

ct<br />

− sc<br />

1 ≤ 0,1<br />

D<br />

i<br />

Alegerea materialului<br />

In instalaţiile ce lucrează sub presiune trebuie evitat pericolul de rupere. Din acest motiv oţelurile<br />

utilizate la construcţia acestora trebuie să aibă limita de curgere şi rezistenţa la rupere la tracţiune mari pentru a<br />

satisface parametrii din ce în ce mai ridicaţi ai instalaţiilor, cu grosimi cât mai reduse ale pereţilor elementelor<br />

sub presiune. Pentru recipiente sub presiune ce lucrează la temperaturi ridicate este necesar să fie garantate<br />

proprietăţile mecanice la aceste temperaturi. In cazul temperaturilor de lucru scăzute ( mai mici de -5 o C) este<br />

necesară garantarea limitei de curgere şi a tenacităţii la aceste temperaturi.<br />

17

Principalele grupe de oţeluri utilizate în acest domeniu sunt oţelurile destinate tablelor de cazane şi<br />

recipiente sub presiune pentru temperaturi ambiantă şi ridicată (STAS 2883/3-88), respectiv pentru temperatură<br />

ambiantă şi scăzută (STAS 2883/2 -80).<br />

Caracteristicile mecanice precum şi variaţia limitei de curgere funcţie de temperatură şi grosimea<br />

tablei sunt date în tabelele 4.2 şi 4.3 pentru oţelurile destinate tablelor de cazane şi recipiente sub presiune<br />

pentru temperaturi ambiantă şi ridicată.<br />

Tabelul 4.2<br />

Marca<br />

oţelului<br />

Limita de curgere,<br />

20<br />

R<br />

c<br />

[MPa]<br />

Grosimea tablei, s [mm]<br />

Rezistenţa la rupere la tracţiune<br />

20<br />

R , [MPa]<br />

s ≤ 16 16< s

vederea sudării cap la cap cu o virolă cilindrică, trebuie să aibă valoarea minimă înscrisă în tabelul 4.4.<br />

Tabelul 4.4<br />

Grosimea fundului, s pf , mm ≤ 10 10...20 > 20<br />

h 1 , mm 25 s pf + 15 0,5 s pf + 25<br />

In tabelul 2.2 se prezintă datele constructive pentru fundurile şi capacele elipsoidale (extras<br />

din STAS 7949-81).<br />

Alegerea materialului<br />

Se recomandă alegerea aceluiaşi material ca la corpul cilindric, având caracteristicile date în tabelele 4.2 şi 4.3.<br />

Grosimea de proiectare a fundului sau capacului, supus la presiune pe partea interioară, se<br />

calculează cu relaţia :<br />

pi<br />

R<br />

s pf = s f + sa<br />

= + s<br />

2ϕσ<br />

− p<br />

a<br />

i<br />

a<br />

[ mm]<br />

,<br />

(4.4)<br />

în care R este raza de curbură la centrul fundului şi se calculează cu relaţia :<br />

2<br />

Di<br />

R 4<br />

unde h = f D ) şi se alege din tabelul 2.2<br />

i<br />

( i<br />

= ,<br />

h<br />

(4.5)<br />

i<br />

Ceilalţi termeni din relaţia (4.4) au semnificaţia arătată în relaţia (4.2).<br />

s f – grosimea teoretică a fundului<br />

s a – grosimea de adaos; s a = s c1 +s t +s t ’<br />

s t ’ – grosimea de adaos tehnologic pentru compensarea subţierii tablei prin ambutisare;<br />

s t ’ = (0,7-0,8) mm<br />

s pf – calculat se majorează cu 20-30% şi se standardizează ca atare.<br />

Înălţimea totală a fundului elipsoidului: H = h + h + .<br />

1 1 i<br />

spf<br />

4.3 Dimensionarea flanşelor de legătură a tronsoanelor.<br />

Tronsonarea optimă efectivă ţine seama de lăţimea de laminare a tablelor L l ; înălţimea<br />

tronsonului este de preferat să fie un multiplu al lăţimii L c , calculată cu relaţia:<br />

L = L − ∆L<br />

, unde ∆L ≤ 0, 12m, iar - lăţimea de laminare se adoptă din tabelul 4.1.<br />

c<br />

l<br />

L l<br />

Alegerea lăţimii de calcul a tablelor influenţeză greutatea totală a coloanei, dacă se are în<br />

vedere faptul că de la o virolă la alta grosimea tablei se modifică cu ∆s<br />

=1;2 ;.... mm. (fig. 4.3). Se<br />

obţin anumite lungimi ale acestor tronsoane care, în general nu sunt optime din punctul de vedere al<br />

tehnologiei de fabricare a corpului coloanei (croirea tablei, numar mai mare de cordoane de sudura).<br />

Se apreciază că la realizarea aparatelor de dimensiuni mari, supuse unor solicitări importante<br />

utilizarea tablelor cu lătime de laminare mică L ≤ 1, 5 m, duce la reduceri importante de greutate.<br />

l<br />

19

Figura 4.4 Flanşe plate pentru sudare, STAS 9801/4-90<br />

Asamblările cu flanşe sunt standardizate; de asemenea sunt standardizate dimensiunile principale de<br />

legătură ale acestora.. Asamblarea cu flanşe trebuie să asigure stabilitatea corpului rezultat din asamblarea<br />

tronsoanelor şi etanşeitatea acestuia. Sub acţiunea forţei de strângere este necesar ca flanşa să reziste iar garnitura<br />

de etanşare să nu fie distrusă. Etanşeitatea este condiţionată de precizia fabricării flanşelor şi de calitatea<br />

garniturii. Strângerea garniturii între flanşe este asigurată de şuruburi sau de prezoane.<br />

Tipurile şi dimensiunile nominale ale flanşelor, din oţel rezistent la coroziune, folosite pentru îmbinarea<br />

corpurilor de recipiente şi aparate metalice din industria alimentară, chimică şi cele similare sunt date în STAS<br />

6870-91. Dintre acestea cele mai utilizate sunt flanşele plate pentru sudare, STAS 9801/4-90. După forma<br />

suprafeţei de etanşare, flanşele plate pentru sudare se execută în cinci forme. Se va adopta varianta prezentată în<br />

figura 4.4, forma PU - cu suprafaţa plană cu umăr. In tabelul 3.2 se prezintă principalele dimensiuni ale acestor<br />

flanşe, conform STAS 9801/4-90.<br />

21

Tabel 3.5<br />

D [mm]<br />

Simbolul filetului şurubului de asamblare a flanşelor<br />

M16 M20 M24<br />

Dimensiunile garniturii [mm], varianta C<br />

d 1g d 2g d 1g d 2g d 1g d 2g<br />

500 544 508 550 508 561 515<br />

600 664 618 665 619 666 610<br />

700 764 718 765 719 766 710<br />

800 864 818 865 819 866 810<br />

900 964 918 965 919 966 905<br />

1000 1064 1018 1065 1019 1066 1010<br />

1100 1164 1118 1165 1119 1166 1110<br />

1200 1264 1218 1265 1219 1266 1210<br />

1400 1464 1418 1465 1419 1466 1410<br />

1600 1664 1618 1665 1619 1666 1610<br />

1800 - - 1865 1819 1866 1805<br />

2000 - - 2065 2019 2066 2005<br />

2200 - - 2265 2219 2266 2205<br />

2400 - - 2465 2419 2466 2405<br />

Observaţii:<br />

1. Flanşele se pot folosi şi la recipiente sau aparate cu grosimea peretelui s p mai mare decât cea indicată<br />

în tabel cu modificarea corespunzătoare a cotelor;<br />

2. "n" reprezintă numărul de găuri echidistante pentru şuruburi ;<br />

3. Masele flanşelor au fost calculate cu densitatea de 7,85 Kg/dm 3 pentru forma PU şi sunt informative ;<br />

4.Presiunea nominală este presiunea maximă admisibilă la temperatura de 20 0 C; flanşele trebuie<br />

asamblate cu şuruburi conform STAS 8121/2-84 şi piuliţe conform STAS 8121/3-84.<br />

Materialele recomandate în conformitate cu prescripţiile din STAS 9801/1-76 sunt:<br />

- pentru flanşă: R 44 STAS 2883/2-80 sau K 460 STAS 2883/3-88.<br />

- pentru şuruburi: OLC 35 AS STAS 11290-89;<br />

- pentru piuliţe: OLC 25 AS STAS 11290-89;<br />

- pentru garnituri: marsit STAS 3498-87 sau echivalent cu marsitul, grosimea garniturii 3 mm, STAS 9801/3-90.<br />

- pentru recipientele supuse controlului ISCIR, materialele trebuie să corespundă prescripţiilor tehnice C4 - 83.<br />

Garniturile dintre flanşe corespund figurii<br />

4.5, iar dimensiunile corespunzătore sunt prezentate<br />

în tabelul 3.5. Se vor utiliza garnituri varianta C<br />

pentru suprafaţă de etanşare plană cu umăr, flanşe<br />

plate pentru sudare, STAS 9801/4-90.<br />

Fig.4.5 Garnituri de etanşare<br />

23

Calculul forţelor ce acţionează asupra asamblării cu flanşe<br />

a. Forţa de strângere iniţială la montaj, Fa<br />

La strângerea iniţială a garniturii trebuie să se asigure deformarea elastoplastică a acesteia. Elementul de<br />

etanşare (garnitura) prin deformare la montaj trebuie să anuleze neregularităţile flanşelor astfel ca în timpul<br />

funcţionării, când strângerea acesteia scade, să nu se permită scurgerea fluidului din recipient.<br />

Tabelul 4.4<br />

Materialul garniturii m q [MPa]<br />

Fibră vegetală 1,75 7,6<br />

Elastomeri fără inserţie de pânză sau fără conţinut ridicat<br />

de fibre de azbest.<br />

Duritatea: < 75 grad Shore<br />

≥ 75 grad Shore<br />

Placă de azbest şi clingherit (azbest cu<br />

liant adecvat condiţiilor de exploatare)<br />

0,50<br />

1,00<br />

0<br />

1,4<br />

3 mm 2,00 11,0<br />

1,3 mm 2,75 25,5<br />

0,8 mm 3,50 44,8<br />

Elastomeri cu inserţie de bumbac 1,25 2,8<br />

Elastomeri cu inserţie de ţesătură de<br />

azbest cu sau fără armături de sârmă.<br />

3 straturi 2,25 15,2<br />

2 straturi 2,50 20,0<br />

1 strat 2,75 25,5<br />

Forţa totală necesară pentru realizarea presiunii de strângere a garniturii este dată de relaţia:<br />

F q = Aq<br />

⋅ q<br />

(4.6)<br />

unde:<br />

A q - aria garniturii, mm<br />

2 ; q - presiunea de strivire a garniturii, MPa (tabelul 4.4);<br />

La calculul ariei<br />

eficace a garniturii "b" astfel încât:<br />

A q a garniturii nu se consideră lăţimea efectivă "B" a garniturii, ci o aşa numită lăţime<br />

A q = π ⋅ D3<br />

⋅ b<br />

(4.7)<br />

D 3 = c - 2b<br />

(4.8)<br />

unde: D 3 - diametrul cercului pe care este repartizată reacţiunea garniturii, mm;<br />

în care: c se alege din tabelul 3.2<br />

b - lăţimea eficace de calcul a garniturii, mm.<br />

Lăţimea "b" depinde de lăţimea de strângere a garniturii "B 0 ", care este în funcţie de forma şi<br />

dimensiunile suprafeţei de etanşare.<br />

Pentru calculul ariei garniturii<br />

valoarea lăţimii de referinţă " " : b 0<br />

Aq<br />

, lăţimea eficace a garniturii<br />

b = b0 , pentru b0<br />

≤ 6, 5 mm<br />

(4.9)<br />

b = 2,52<br />

⋅ b0 , pentru b0 > 6, 5 mm<br />

(4.10)<br />

în care b 0 = f(B, B 0 ), conform tabelului 3.7;<br />

b < B 0 < B se determină în funcţie de<br />

24

0<br />

B<br />

c − d<br />

0<br />

2g<br />

= ; B0<br />

=<br />

(4.11)<br />

2<br />

2<br />

b. Forţa de strângere a garniturii în exploatare, F G , are expresia:<br />

FG = ⋅ D3<br />

⋅ b ⋅ p e<br />

2π (4.12)<br />

25

unde: pe<br />

- presiunea de etanşare, MPa : pe<br />

= m ⋅ pc<br />

;<br />

m - raportul dintre presiunea de strângere a garniturii (etanşare) şi presiunea interioară (presiunea de<br />

calcul), conform tabel 4.4.<br />

Această forţă reprezintă forţa de strângere remanentă totală care asigură etanşarea asamblării în<br />

exploatare.<br />

c. Forţa totală de strângere a şuruburilor în exploatare, F t , se calculează cu relaţia :<br />

F = F +<br />

(4.13)<br />

t F G<br />

unde: F - forţa de exploatare sau forţa de desfacere rezultată din aplicarea presiunii pe aria determinată de<br />

diametrul D 3 .<br />

F =<br />

2<br />

π ⋅ D3<br />

(4.14)<br />

⋅ pc<br />

4<br />

d. Forţa de exploatare rezultată din aplicarea presiunii pe aria determinată de diametrul D, F D , se<br />

calculează cu relaţia :<br />

2<br />

π ⋅ D<br />

(4.15)<br />

FD = ⋅ p c<br />

4<br />

e. Forţa F T<br />

D<br />

FT<br />

= F − F<br />

(4.16)<br />

Calculul ariei totale a secţiunilor şuruburilor necesare<br />

Aceste arii se calculează din condiţii de:<br />

a. asigurarea strângerii garniturii cu presiunea de strivire (la montaj)<br />

20<br />

F q<br />

20 R0,2<br />

Aq<br />

= ; unde : f as =<br />

20 (4.17)<br />

f<br />

c<br />

as<br />

ss<br />

20<br />

unde: R 0,2<br />

se alege din tabelul 4.5 în funcţie de materialul şurubului ;<br />

c ss<br />

= 2,3 - coeficient de siguranţă.<br />

Tabelul 4.5<br />

Marca<br />

oţelului<br />

Rez.de rupere<br />

la tractiune<br />

[MPa]<br />

Temperatura de încercare, 0 C<br />

20 100 200 250 300<br />

Limita de curgere R t 0,2, [MPa]<br />

OLC 25 AS 440 260 233 200 190 180<br />

OLC 35 AS 510 300 278 250 240 220<br />

OLC 45 AS 590 350 323 290 270 250<br />

b. prevenirea pierderii etanşeităţii în timpul exploatării ( în regim de funcţionare)<br />

26

A0<br />

=<br />

F t F + FG<br />

=<br />

t t<br />

f as f as<br />

;<br />

unde :<br />

t<br />

t R0,2<br />

f as =<br />

css<br />

(4.18)<br />

unde<br />

t<br />

R 2<br />

0,<br />

se alege din tabelul 4.5 în funcţie de materialul şurubului şi temperatura de lucru.<br />

Aria necesară se calculează cu relaţia :<br />

Anec<br />

= max⋅<br />

( Aq<br />

; A0<br />

)<br />

(4.19)<br />

Aria totală efectivă a secţiunilor şuruburilor este :<br />

unde:<br />

2<br />

π ⋅ d1<br />

A ef = ⋅ n<br />

4<br />

(4.20)<br />

n - numărul şuruburilor din asamblare (tabelul 3.2) ;<br />

d 1 - diametrul interior al filetului şurubului, mm, (tab. 4.6, extras STAS 510-74).<br />

Tabelul 4.6<br />

d M 12 M 16 M 20 M 24 M 27 M 30 M 33 M 36<br />

d 1 10,106 13,853 17,294 20,752 23,752 26,211 29,211 31,670<br />

Se consideră că şuruburile sunt corespunzătoare dacă este îndeplinită condiţia :<br />

Aef ≥ A nec<br />

(4.21)<br />

Verificarea garniturilor<br />

a. la montaj<br />

F q<br />

qef,<br />

m = ≤ qdistrugere<br />

π D3 ⋅ b<br />

(4.22)<br />

unde:<br />

b. în exploatare<br />

q<br />

ef, ex<br />

F + FG<br />

= ≤ qdistrugere<br />

π D ⋅ b<br />

(4.23)<br />

⋅ 3<br />

qdistrugere = k g ⋅ q<br />

(4.24)<br />

în care q este dat în tabelul 4.4şi k g = 1,5...4.<br />

Verificarea flanşelor<br />

Calculul momentelor încovoietoare<br />

a. la strângerea iniţială<br />

M s<br />

unde: - forţa de calcul din şurub, N ;<br />

P s<br />

= (4.25)<br />

aG<br />

⋅ Ps<br />

27

Anec<br />

+ Aef<br />

Ps<br />

=<br />

2<br />

20<br />

⋅ f as<br />

(4.26)<br />

a G - distanţa radială dintre cercul de aşezare a şuruburilor şi cercul pe care este reprezentată forţa F G , mm.<br />

d 2 − D<br />

a 3<br />

G = (4.27)<br />

2<br />

în care s-a ales din tabelul 3.2<br />

d 2<br />

b. pentru condiţiile de exploatare<br />

unde<br />

M 0 = aD<br />

⋅ F D + aG<br />

⋅ F G + aT<br />

⋅ F T<br />

(4.28)<br />

Pentru flanşe de tip integral :<br />

d − D s<br />

D − D<br />

a D =<br />

+<br />

2 2<br />

4<br />

2 p1<br />

3<br />

− ; aT<br />

= a<br />

(4.29)<br />

G<br />

este grosimea de proiectare a gâtului flanşei la capătul dinspre taler, mm.<br />

s p1<br />

Observaţie: Pentru flanşele de tip integral<br />

s p 1 = s (dat în tabelul 3.2)<br />

unde:<br />

Determinarea momentului de calcul<br />

Momentul de calcul, M c , se determină cu relaţia :<br />

M = max ( M , M )<br />

(4.30)<br />

20<br />

f a<br />

c c1<br />

c2<br />

t<br />

af<br />

f<br />

M c1= M s ⋅ ; M c = M<br />

20 2 0<br />

(4.31)<br />

f<br />

af<br />

t<br />

f a<br />

cs1<br />

c s 2<br />

în care şi se calculează cu relaţiile (4.32) pentru materialul ales la flanşe ( = 1,5 şi = 2,4).<br />

f<br />

20<br />

af<br />

⎛<br />

= min ⎜<br />

⎝<br />

20 20<br />

Rc<br />

R<br />

;<br />

cs1<br />

cs2<br />

⎞<br />

⎟<br />

;<br />

⎠<br />

⎛<br />

f taf<br />

= min ⎜<br />

⎝<br />

t t<br />

R c R<br />

;<br />

cs1<br />

cs2<br />

⎞<br />

⎟<br />

⎠<br />

(4.32)<br />

Calculul tensiunilor din flanşă<br />

a. Determinarea factorilor de formă ai flanşei<br />

- Factorul liniar, L0<br />

L0 = D ⋅ s po ;<br />

(4.33)<br />

unde<br />

s po este grosimea de proiectare a gâtului flanşei la capătul dinspre elementul de recipient.<br />

Pentru flanşe de tip integral rezultă : s po = s p1<br />

= s<br />

- se determină rapoartele : L / L0<br />

; s p 1 / s po ;<br />

- se determină factorul K<br />

28

d1 K =<br />

(4.33)<br />

D<br />

b. Determinarea coeficienţilor de corecţie<br />

Coeficienţii de corecţie se vor determina pentru flanşe de tip integral.<br />

b1. Factorul de corecţie a tensiunilor în direcţie axială, K f , se determină din fig.3.7 în funcţie de<br />

rapoartele L / L0<br />

; s p 1 / s po .<br />

b2. Factorii de formă K şi K se determină din fig.3.8 şi 3.9.<br />

F<br />

V<br />

b3. Factorul de corecţie K M pentru pasul şuruburilor se determină cu relaţia:<br />

K M =<br />

π d 2<br />

n ⋅(<br />

2d<br />

+ h)<br />

; K M ≥ 1<br />

unde: d 2 - diametrul de amplasare al şuruburilor, mm ;<br />

n - numărul de şuruburi ;<br />

h - grosimea flanşei, mm ; h ≈ b − 2<br />

d - diametrul nominal al şurubului, mm.<br />

Coeficienţii T, U, Y şi Z se determină din fig.3.10 în funcţie de factorul K<br />

b4. Se calculează factorii de corecţie :<br />

(4.34)<br />

K F ⋅ h<br />

K1=<br />

;<br />

L<br />

0<br />

K<br />

2<br />

1+ K<br />

=<br />

T<br />

K<br />

=<br />

U ⋅ L<br />

1<br />

K3<br />

+ K2<br />

V<br />

0<br />

⋅ h<br />

3<br />

⋅ s<br />

2<br />

po<br />

(4.35)<br />

(4.36)<br />

29

Fig. 3.7<br />

Fig. 3.8<br />

30

Fig. 3.9<br />

Fig. 3.10<br />

31

c. Calculul tensiunilor din flanşe<br />

- în direcţie meridională :<br />

f<br />

A<br />

K<br />

=<br />

K<br />

⋅ K<br />

⋅ M<br />

f M c<br />

2<br />

3 ⋅ D ⋅ s p1<br />

(4.37)<br />

- în direcţie radială :<br />

f<br />

R<br />

=<br />

⎛<br />

⎜1+<br />

⎝<br />

4<br />

3<br />

K<br />

⎞<br />

K1⎟⋅<br />

K<br />

⎠<br />

3<br />

⋅ D ⋅ h<br />

M<br />

2<br />

⋅ M<br />

c<br />

(4.38)<br />

- în direcţie inelară :<br />

f<br />

T<br />

Y ⋅ K ⋅ M<br />

=<br />

D ⋅ h<br />

M c<br />

− Z ⋅ f<br />

2 R<br />

(4.39)<br />

Observaţii:<br />

- Pentru flanşe de tip liber f f = 0 ;<br />

A = R<br />

- Termenii din relaţii au valorile şi dimensiunile stabilite mai sus, tensiunile fiind exprimate în MPa.<br />

Se verifică următoarele condiţii impuse tensiunilor:<br />

t<br />

f A ≤1<br />

,5 f af ;<br />

t<br />

f R , f T ≤ f af ;<br />

f A+<br />

f R t<br />

≤ f<br />

2 af<br />

f A+<br />

f T t<br />

≤ f<br />

2 af<br />

(4.40)<br />

(4.41)<br />

Dacă aceste condiţii sunt îndeplinite se consideră că flanşa rezistă solicitărilor. Dacă prima<br />

condiţie nu este îndeplinită, atunci se va alege din STAS 9801/4-90 o flanşă cu lăţime mai mare<br />

4.4 Suporţi de sprijin<br />

Corpul cilindric al coloanei se prelungeşte în partea inferioară cu o virolă cilindrică sau<br />

tronconică (fig. 4.6), prin intermediul căreia coloana se reazemă pe fundaţie. Suporturile tronconice<br />

se recomandă pentru coloane foarte înalte şi zvelte. Suportul coloanei este prevăzut cu ferestre<br />

pentru trecerea conductelor tehnologice, pentru controlul etanşeităţii flanşelor sau pentru<br />

manevrarea robineţilor de scurgere,cât şi pentru controlul vizual al cordoanelor de sudură (fig.4.7).<br />

In partea superioară suportul se prevede cu 1-3 orificii pentru aerisire egal distanţate între<br />

ele. Sudarea suportului de rezemare de coloană se face după una din soluţiile constructive indicate în<br />

figura 4.8. In cazul în care este necesară o lungime mai mare a cordonului de sudură se poate realiza,<br />

în locul cordonului de sudură circular un cordon de sudură dantelat.<br />

32

Soluţia constructivă din figura 4.8 c, asigură continuitatea suprafeţei mediane şi o solicitare<br />

mai uşoară a cordonului de sudură. In cazul fig.4.8 a şi 4.8 b, cordonul de sudură este solicitat la<br />

încovoiere.<br />

Pentru stabilirea dimensiunilor suportului de rezemare se vor folosi în continuare desenele<br />

din figurile 4.9, 4.10, 4.11.<br />

Cu notaţiile din fig. 4.11 se calculează:<br />

Dii<br />

= ( 0,9<br />

− 0, 95) De<br />

; Dei<br />

= ( 1 − 1, 18) De<br />

D e – diametrul exterior al coloanei;<br />

Dei<br />

− Dii<br />

bi ≥125[mm<br />

2<br />

Dep<br />

Dip<br />

+ 2s1<br />

p<br />

= ]; D + 2 ( a + s )<br />

Înălţimea suporţilor<br />

H p<br />

= ; unde s 1 p = s pf grosimea peretelui fundului ;<br />

Dcs<br />

ip<br />

1p<br />

= ; s1 = ( 1,6<br />

− 2) s1<br />

p<br />

s 2 = ( 0,75<br />

− 1) s 1 ; s 3 = ( 0,6 − 0, 8) s 2<br />

poate să fie între 400 - 4000 [mm] în condiţiile în care Hsmin=500-600 [mm].<br />

Şuruburile de ancorare se adoptă: M42, M48, M56, M64.<br />

35

πDcs<br />

Numărul de şuruburi = unde t este pasul şuruburilor;<br />

t<br />

s<br />

t s ≈ 7d;<br />

a ≥ d + 20[ mm];<br />

b ≥ d + 60[ mm];<br />

d1 ≥ d + 10[ mm];<br />

d 2 = d1<br />

+ (10 − 20) [ mm];<br />

d diametrulsurubuluiin [mm]<br />

s<br />

Se vor prezenta în tabelul 4.7 recomandari pentru unele dimensiuni din figura 4.11, în<br />

funcţie de diametrul şurubului de fundaţie.<br />

Tabelul 4.7<br />

d s A B C s 2 H s 1 M N Pasul<br />

şurub.<br />

M42 135 65 70 25 400 35 105 105 230<br />

M48 145 70 75 30 400 35 115 115<br />

M56 155 75 80 30 500 40 125 135<br />

M64 175 85 90 35 500 50 140 160<br />

4.5 Bosaje şi racorduri<br />

Racordurile se realizează, în general, din acelaşi material cu al corpului coloanei. Flanşele<br />

racordului se realizează din acelaşi material cu cel al racordului.<br />

36

In figura 4.12 este prezentat dîn detaliu racordul conductei pentru introducerea refluxului în<br />

coloană, pentru coloana prezentata în figura 4.1. Racordurile se prevăd pentru umplere, golire, agenţi de<br />

încălzire sau de răcire, introducerea unor traductoare pentru aerisirea recipientului, precum şi pentru montarea<br />

diferitelor armături.<br />

Racordul de alimentare pentru substanţe puternic<br />

corosive este necesar să depăşească suprafaţa interioară a<br />

recipientului cu o anumită cotă.<br />

Fig. 4.13<br />

1 – perete recipient; 2 – ţeava; 3 – flanşa;<br />

4 – garnitura; 5 – flanşa oarba;<br />

6,7 – şurub, piuliţa<br />

Racordul de golire trebuie să permită golirea completă<br />

a recipientului.<br />

Lungimea unui racord se alege ţinând seama de<br />

grosimea stratului de izolaţie termică (dacă este cazul) şi de<br />

necesitatea introducerii lesnicioase a şuruburilor şi piuliţelor de<br />

strângere. In fig.4.13 se prezintă părţile componente ale unui<br />

racord. La sudarea racordurilor, alegerea tipului îmbinării<br />

sudate depinde de grosimea elementelor asamblate, de faptul<br />

dacă racordul este cu sau fără inel de compensare, dacă racordul<br />

este aşezat pe recipient sau este introdus în acesta..<br />

Alegerea racordurilor<br />

Ţeava<br />

Se execută din oţeluri pentru ţevi utilizate la temperaturi ridicate, având caracteristicile date în tabelul 4.8<br />

(extras din STAS 8184-87). Diametrele nominale ale ţevilor, , se aleg din următorul şir de valori (extras din<br />

STAS 2099-89): 15; 20; 25; 32; 40; 50; 65; 80; 125; 150; 175; 200. Se recomandă următoarele valori pentru<br />

diametrul nominal al ţevii: (20...50) mm pentru racordul de alimentare şi (30...80) mm pentru racordul de<br />

evacuare. Aceste valori se vor corela cu valorile diametrului nominal din tabelele 4.9 şi 4.10. Grosimea "s" a<br />

peretelui ţevii (v.fig.4.14) se alege în funcţie de condiţiile de lucru.<br />

D n<br />

D n<br />

37

Marca<br />

oţelului<br />

OLT 35K<br />

OLT 45K<br />

Grosimea<br />

mm<br />

Limita de curgere, MPa<br />

20 0 C 200 0 C 250 0 C 300 0 C<br />

≤ 16 235 185 165 140<br />

17-40 225 180 160 135<br />

≤ 16 255 205 185 160<br />

17-40 245 195 175 155<br />

Tabelul 4.8<br />

Rezistenţa<br />

la rupere<br />

MPa<br />

350-450<br />

450-550<br />

Flanşa<br />

Se recomandă utilizarea flanşelor plate executate din oţel forjat sau laminat, având suprafaţa<br />

plană de etanşare. Flanşele se utilizează pentru sudare la capătul ţevilor, în scopul îmbinării<br />

elementelor de conductă, pentru diferite presiuni nominale. Forma acestor flanşe se prezintă în fig. 4.14.<br />

In funcţie de diametrul nominal al ţevii şi presiunea din recipient, din tabelele 4.9 şi 4.10 se<br />

aleg dimensiunile flanşelor.<br />

Fig. 4.14<br />

38

Tabelul 4.9<br />

D n<br />

mm<br />

Ţeavă, mm Flanşă, mm Şurub<br />

d a d 1 d 2 nxd 3 d 4 b<br />

Supr. de<br />

etanşare<br />

e<br />

c<br />

Filet<br />

Masa<br />

kg/<br />

buc<br />

10 14 1 75 50 4x11 14,5 10 2 35 M10 0,25<br />

15 20 1 80 55 4x11 20,5 10 2 40 M10 0,28<br />

20 25 1 90 65 4x11 25,5 10 2 50 M10 0,44<br />

25 34 1 100 75 4x11 34,5 12 2 60 M10 0,53<br />

32 38 1 120 90 4x14 38,5 14 2 70 M12 0,93<br />

40 48 1 130 100 4x14 48,5 14 3 80 M12 1.00<br />

50 60 1 140 110 4x14 60,5 14 3 90 M12 1,11<br />

60 76 1 160 130 4x14 77 14 3 110 M12 1,39<br />

80 89 1 190 150 4x18 90 16 3 128 M16 2,29<br />

100 114 1 210 170 4x18 115 16 3 148 M16 2,53<br />

Tabelul 4.10<br />

D n<br />

mm<br />

Ţeavă,<br />

mm<br />

Flanşă, mm<br />

d a d 1 d 2 nxd 3 d 4 b<br />

Supr. de<br />

etanşare<br />

Şuru<br />

b<br />

Filet<br />

Masa<br />

kg/<br />

buc<br />

e<br />

c<br />

10 14 1 90 60 4x14 14,5 12 2 40 M12 0,45<br />

15 20 1 95 65 4x14 20,5 12 2 45 M12 0,50<br />

20 25 1 105 75 4x14 25,5 14 2 58 M12 0,74<br />

25 34 1 115 85 4x14 34,5 14 2 68 M12 0,86<br />

32 38 1 140 100 4x18 38,5 16 2 78 M16 1,50<br />

40 48 1 150 110 4x18 48,5 16 3 88 M16 1,61<br />

50 60 1 165 125 4x18 60,5 18 3 102 M16 2,18<br />

60 76 1 185 145 4x18 77 18 3 122 M16 2,66<br />

80 89 1 200 160 8x18 90 20 3 138 M16 3,27<br />

100 114 1 220 180 8x18 115 22 3 158 M16 3,97<br />

Observaţie : "n" reprezintă numărul de găuri pentru şuruburi.<br />

39

In tabelul 4.9 se prezintă dimensiunile flanşelor pentru PN 2,5 (STAS 8011-84) şi PN 6 (STAS 8012-<br />

84), iar în tabelul 4.10 pentru PN 10 (STAS 8013-84) şi PN 16 (STAS 8014-84). Presiunile nominale PN sunt<br />

exprimate în bari (1 bar = 0,1 MPa).<br />

4.2.3 Garnituri de etanşare<br />

Se vor utiliza garnituri nemetalice pentru suprafeţe de etanşare plane având forma din fig.4.15 şi<br />

dimensiunile din tabelul 4.11 (extras din STAS 1733-89). Garniturile prezentate în tabel pot fi utilizate la presiuni<br />

nominale de: PN2,5; PN 6; PN 10 şi PN 16 şi se aleg în<br />

funcţie de diametrul nominal, , al ţevii.<br />

D n<br />

Fig. 4.15<br />

D n<br />

[mm]<br />

Tabelul 4.11<br />

10 15 20 25 32 40 50 65 80 100<br />

d 1 [mm] 18 22 28 35 43 49 64 77 90 115<br />

d 2 [mm] 40 45 55 65 78 88 98 118 134 154<br />

Observaţii :<br />

1. Pentru D n = 100 mm, la presiunea de 16 bar, d 2 = 164 mm.<br />

2. Garniturile se execută din materiale nemetalice (materiale pe bază de azbest, cauciuc, teflon, fibre vegetale<br />

etc.). Se recomandă utilizarea plăcilor de marsit (STAS 3498-81).<br />

4.6 Guri de vizitare.<br />

Se aleg guri de vizitare rotunde cu deschidere rapida şi capac rabatabil STAS 5661/6-77.<br />

Se aleg guri de vizitare rotunde cu deschidere rapidă şi capac rabatabil STAS 5661/6-77<br />

(fig.5.30, 5.31, 5.32) –Panţuru D.- Recipiente şi aparate tubulare; Atlas pagina 265-266- desene,<br />

dimensiuni in tabel 5.2<br />

40

Fig.4.16 Guri de vizitare<br />

41

Fig. 4.17 Detalii gură de vizitare<br />

42