行業製程減廢及污染防治技術-塗料、染料及顏料製造業介紹

行業製程減廢及污染防治技術-塗料、染料及顏料製造業介紹

行業製程減廢及污染防治技術-塗料、染料及顏料製造業介紹

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

行業製程減廢及污染防治技術-塗料、染料及<br />

顏料製造業介紹<br />

一、塗料、染料及顏料製造業定義<br />

塗料、染料及顏料製造業為化工業之一,依據行政院環境保護署<br />

公告化工業之定義係指從事以化學原料製造化學製品,如染料或顏料<br />

製造(包含有機、無機性染料或顏料)、煉焦、電石製造、鎳、鎘、鉛、<br />

鋰或水銀電池之製造、氰化鈉、氰化鉀、溴化氰、氫氰酸、汞、氯化<br />

汞、砷、氧化砷、液氯等工業原料製造、酸鹼製造、油脂製造、化學<br />

肥料製造、活性碳製造、清潔劑製造、化妝品製造、人造纖維製造、<br />

毛髮處理或加工、石灰製造、金屬氧化製造、油漆製造、化學廢料回<br />

收或其他化學品製造之事業。<br />

二、產業現況<br />

塗料工業為市場規模相當大的特用化學品工業之一。以產值而<br />

言,在特用化學品中塗料佔第二位,僅次於醫藥工業,由此可見其重<br />

要性。塗料為表面塗裝工業之主要材料,主要用於建築物與工業產品<br />

(如汽車、家電用品、木製家具等)之塗裝。近年國內塗料之總產銷<br />

與進出口市場分析如表 1 所列,民國 90 年之總年產量約為 37 萬公噸,<br />

總銷售量約 53 萬公噸。表 1 之資料亦顯示國產塗料之產銷量均在逐年<br />

減少,而國內塗料總銷售量也呈逐年減少之趨勢;然以產量/產值來<br />

看,我國塗料產值約佔全世界 1%左右。而國內塗料市場分布情形如<br />

表 2 所示,其中建築用約佔 35%,而工業用約有 43%之佔有率,但分<br />

散在相當多的產業。

塗料可視為高科技產品,廣泛應用在各項產業及產品上,主要功<br />

能除增加美觀及具保護功能外,往往也兼具各種特殊目的之效能。基<br />

本上,塗料具有耐候性、隔熱、絕緣及防銹、防潮、耐酸鹼等化性,<br />

進而達到美化、裝飾產品外觀,保護被塗物的品質,延長其使用壽命,<br />

甚至提高被塗物之價值感等。基於以上功能,塗料的用途也廣佈於建<br />

築工程、運輸器材、電子產品、民生用品、國防工業、機械、家具、<br />

塑膠及金屬製品等,其產業關聯性極大,亦成為化學製品工業中重要<br />

的一環。國內塗料業的各項指標在化學品業當中比重相當大(參見表<br />

3),其工廠家數約佔化學製品業的 18%,資本額達 50 億元以上的廠商,<br />

全年收入約佔化學製品業的 23%。<br />

根據台灣區塗料公會統計,國內合法登記之塗料生產廠商約 500<br />

家,加入塗料公會約 200 家,其中包括塗料用之樹脂、顏料、硝化棉<br />

等原料製造廠。按分布之地區計,以台北縣市 62 家最多、桃園縣 36<br />

家、高雄縣市 29 家、台中縣市 27 家,而台南縣市亦有 22 家之多,其<br />

餘分布在其他縣市,而無照營業之地下工廠保守推估有 1,000 家左<br />

右,其工廠規模小自 1 人或夫妻檔,大至數百人;資本額也從數百萬<br />

至數十億。由於國內塗料市場不大,同一產品無法大量生產,同時產<br />

品隨訂單要求而異,故而發展成少量多樣與批式作業的生產模式,間<br />

接地形成物料管理上的複雜性與困難度。國內較具規模的業者有永<br />

記、新美華、台灣永固、中央、亞洲、南寶等公司,其中永記造漆為<br />

國內最大之專業塗料製造商;中外合資者以台灣卜內門、台灣關西較<br />

具代表性。鑑於國內市場逐漸飽和、地下工廠的削價競爭與環保要求<br />

的日益嚴格,又常以低價惡性競爭,因此除了積極拓展外銷,也有產<br />

業外移之走向,對整體產業發展有相當負面的影響。<br />

我國塗料經歷四十多年來的發展已達一定規模,也在化學工業扮

演重要角色,同時亦支援其他產業的發展,然隨著 21 世紀的來臨,在<br />

產業技術的革新及企業購併整合趨勢下,台灣塗料工業正面臨結構調<br />

整期,產業發展雖久,惟目前塗料業仍存在諸多問題有待解決,諸如<br />

經營問題、從業人員之素質代提升、產業代升級,以及環保相關之規<br />

定愈來愈嚴格等問題。<br />

展望未來,為防止產業空洞化及因應全球產業發展趨勢,業者宜<br />

積極建立自主性及關鍵技術,開發符合環保、低耗能、高附加價值產<br />

品,並結合原料供應商與下游客戶建立策略聯盟,爭取最大的利潤空<br />

間。政府方面亦應積極建立正常產銷秩序,擬定一套完善之輔導措施,<br />

協助廠商研發環保塗料、特殊機能塗料等高附加價值產品,並給予研<br />

發經費之補助及降低投入研發廠商之稅率,委託學術專業機構加強培<br />

養專業人才,積極搜集國外先進國家之發展情報,使業者間技術及商<br />

情交流更迅速。透過產、官、學界共同的努力,方能提升國內塗料工<br />

業水準,有助於整體產業的生存與進步。而針對未來之研發方向,應<br />

有效結合產、官、學、研之資源及人力投入,將有助於整體產業技術<br />

之提昇及轉型。<br />

年度<br />

表 1 近年國內塗料產銷與進出口市場分析<br />

國產塗料<br />

生產量<br />

國產塗料<br />

銷售量<br />

進口塗料<br />

銷售量<br />

國產塗料<br />

出口量<br />

單位:公噸<br />

國內塗料<br />

總銷售量<br />

1998 430,895 430,382 17,326 95,504 352,204<br />

1999 427,411 418,287 17,378 110,517 325,148<br />

2000 406,252 424,077 23,880 131,848 316,109<br />

2001 369,157 408,903 24,156 146,235 286,824<br />

資料來源:經濟部工業生產統計月報,2002 年。

表 2 國內塗料市場分布<br />

市 場 別 市場比例(%)<br />

建 築 物 35<br />

車 輛 3<br />

車 輛 修 補 2<br />

製 罐 6<br />

機 械 4<br />

電 器 5<br />

金 屬 製 品 9<br />

木 器 7<br />

船 舶 7<br />

家 庭 用 8<br />

結 構 物 12<br />

其 他 3<br />

合 計 100<br />

資料來源:經濟部工業局,塗料工業及塗裝工程技術手冊,1996 年。<br />

表 3 我國油漆塗料業於化學製品業及製造業中之各項比率<br />

項 目<br />

油漆塗料業<br />

(A)<br />

化學製品業<br />

(B)<br />

製 造 業<br />

(C)<br />

(A)/(B) (%) (A)/(C) (%)<br />

工廠家數(家) 360 1,952 52,007 18.44 0.69<br />

廠地面積(千m 2 ) 1,283 11,525 186,745 11.13 0.69<br />

動力馬力(千匹) 54 202 11,523 26.73 0.47<br />

電熱容量(瓩) 6,660 63,404 4,546,948 10.50 0.15<br />

資本額(百萬元) 4,683 23,411 1,030,172 20.00 0.45<br />

固定資產(百萬元) 5,137 28,840 1,432,362 17.81 0.36<br />

存貨存料(百萬元) 3,404 16,944 502,940 20.09 0.68<br />

全年收入(百萬元) 15,472 67,076 2,907,045 23.07 0.53<br />

全年支出(百萬元) 14,934 63,674 2,727,655 23.44 0.55<br />

資料來源:84 年度工廠校正調查報告,經濟部工廠校正調查聯繫小組編印。

三、製程污染來源與污染特性<br />

3.1 製程介紹<br />

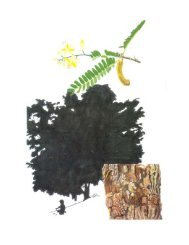

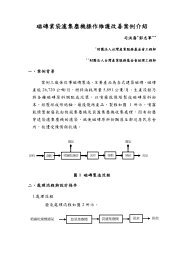

塗料之製造程序主要牽涉物理攪拌與研磨,除了製造清(假)漆<br />

(varnish)的樹脂原料須先經煉製(cooking, 90~340℃,一般為 200℃)<br />

成為液態並發生化學反應外,其餘塗料之展色劑均以溶劑溶解成液狀物<br />

料。基本製造程序如圖 1 所示。煉製後或以溶劑溶解的展色劑與其他原<br />

料首先以分散機攪拌均勻,以使顏料粒子充分為展色劑所溼潤。充分拌<br />

勻之漿料再經研磨機研磨,使顏料粒子更為細緻均一而溼潤。研磨後的<br />

漿料加入展色劑與溶劑以調整黏度,再進入分散機攪拌均勻,最後將過<br />

粗之粒子與雜質過濾即得成品,一般使用紗布或銅絲網以離心方式或普<br />

通之流透方式過濾。粉體塗料之製造則僅涉及顏料與固態樹脂以研磨方<br />

式達到均勻的混合與分散之作業。<br />

展色劑<br />

顏 料<br />

助 劑<br />

溶 劑<br />

3.2 污染物種類及其來源<br />

溶<br />

劑<br />

展<br />

色<br />

劑<br />

攪 拌 研 磨 稀 釋 調 色 精 煉 成 品<br />

圖 1 塗料之基本製造程序<br />

使用塗料的目的主要有三類,裝飾物體、保護物體機能及賦予特殊<br />

機能如電磁波吸收、光纖維塗裝等。塗料在製造上一般是依展色劑種類

區分,因展色劑的不同,塗料的配方也隨之而異。大部分之塗料利用溶<br />

劑的揮發達到乾燥的目的,因使用之展色劑多為非水溶性有機物質,因<br />

此須採用有機溶劑,即使在水性塗料及電著底漆中,為增進展色劑的水<br />

溶性,仍摻有微量(約 0.5~2wt%)之水溶性有機溶劑。因此除粉體塗<br />

料外,塗料均或多或少含有有機溶劑。其主要污染物來源說明如下:<br />

1.粒狀污染物<br />

表面塗裝的程序中,在噴塗的過程中由塗裝系統所噴出的漆粒,<br />

若沒有與被噴塗的工件(workpiece)接觸以及在過量的噴塗(overspray)<br />

的情形下,所產生逸散的塗料粒子將形成粒狀污染物。然而,在粉體<br />

塗料的塗裝上,卻只有粉塵污染的疑慮,但一般都採取回收的方式再<br />

利用。綜觀而言,表面塗裝作業所產生的粒狀污染物僅侷限於部分程<br />

序,可以用各種集塵設施加以控制,而且其危害性不若揮發性有機物<br />

所造成的嚴重,所以較不受矚目。<br />

2.臭味氣體<br />

一般從噴霧塗裝工廠產生之臭氣的來源主要為有機溶劑及塗料本<br />

身所含成分,也常伴隨有機溶劑而產生,主要產生製程為塗裝室及烘<br />

乾爐等,而這些地方所產生之臭氣大都是有關甲醛之類,但因反應不<br />

同所產生之結果也各不相同,塗料中常見產生臭氣的物質如表 4 所示。<br />

3.揮發性有機污染物<br />

表面塗裝所有使用之塗料是由凝結原料(樹脂或纖維素)、顏料、溶<br />

劑以及各類添加劑所組成,加上塗裝前的前處理如清洗脫脂、稀釋劑<br />

的調配等都需要使用有機溶劑,因此在塗裝的過程中揮發性的有機溶<br />

劑將會揮發逸散出來,形成所謂的揮發性有機物質(Volatile Organic

Compounds, VOCs);此外於表面塗裝的程序中只要利用到有機溶劑的<br />

部分就有可能造成揮發性有機物質的逸散,諸如前處理去脂、塗裝設<br />

備的清潔、換色清洗等步驟都會造成揮發性有機化合物的逸散。<br />

現今塗料中除了粉體塗料、水性塗料及無溶劑型塗料之外,幾乎<br />

皆無法避免使用有機溶劑,而一般較常用的有機溶劑有甲苯、二甲苯、<br />

丁醇、丙酮、甲乙酮、甲基異丁酮、乙酸酯類及賽璐素(cellosolves)等。<br />

物質名稱 甲醛 正鏈烷 甘油<br />

表 4 塗料中常見產生臭氣的物質<br />

鄰苯二甲<br />

酸樹脂<br />

三聚氰胺 無水鄰苯二<br />

甲酸樹脂<br />

異丁烯酸 異丁烯酸<br />

甲酯<br />

分子量 30.03 74.12 92.11 166.14 126.13 148.12 89.09 100.11<br />

發生原因 包含樹脂原 原液中游離 原液中游離 同左(無水猷 末反應物質 樹脂原液中 樹脂單體 樹脂單體<br />

液中遊離的 的及硬化反 的也包含 酸) 樹脂單體 游離存在單<br />

及硬化反應 應生成物<br />

(異丁化三聚 體<br />

生成物<br />

氰胺)<br />

比重 0.815 0.809 1.264 1.59 1.573 1.529 1.015 0.94<br />

沸點(℃) -22 117.5 290 融點 191 熱 昇華融點< 295 163 100.3<br />

分解 25℃<br />

對水的溶解 - 7.36 - 0.8 冷熱 0.029(冷時) 溶解 溶解 30℃ 1.5W%<br />

度<br />

0.71(25℃)<br />

恕限值<br />

(PPM)<br />

5 100 無臭 - - - - 0.5~12ppm<br />

嗅覺界限<br />

(PPM)<br />

0.8 15 - - - - - -<br />

對身體的影 粘膜刺激 丁醇異性體 油脂成分,純 皮膚、粘膜局 羥甲、蜜胺對 皮膚,粘膜的 強腐含蝕性 刺激臭<br />

響 蛋白質變質 中毒性最少 粹高濃度粘 部刺激 血球具毒 刺激蒸氣引 粘膜,皮膚的<br />

貓 1600ppm 刺激性強 膜的刺激<br />

性、致癌性 起咳嗽粘液 刺激發泡<br />

4hr 致死<br />

(動物) 分泌增加<br />

備註 很容易重 - - 遇熱分子容 所謂單體,一 - - 聚合物中毒<br />

合,形成聚甲<br />

易脫水,形成 般指羥甲、蜜<br />

性、若無刺激<br />

二醇<br />

無水猷酸 胺及甲丁蜜<br />

性而長留在<br />

排水處理以<br />

胺<br />

體內後,會產<br />

吸附法效果<br />

不良,又因活<br />

性污泥使<br />

BOD 負荷變<br />

大,須要作前<br />

處理<br />

生過敏性<br />

資料來源:行政院環境保護署,工廠臭味及有機廢氣處理輔導計畫,1998。

以國內塗料製造及使用情形,進行揮發性有機化合物排放量之估算<br />

結果如表 5 所示。其中以使用油性塗料所產生之比例佔最高,且揮發性<br />

有機化合物排放量之比例亦佔 87.72%,可見其為塗料使用所產生揮發性<br />

有機化合物之最主要污染來源。另依據環保署〝有機化合物排放量空氣<br />

污染管制規範研訂計畫〞統計之國內揮發性有機化合物排放行業之狀<br />

況,如表 6 所示,用於塗裝所產生之揮發性有機化合物排放量最高。<br />

表 5 民國 90 年國內塗料製造及使用揮發性有機化合物排放量分析<br />

塗料種類 佔有比例<br />

90 年<br />

塗料使用量推估<br />

(公噸)<br />

90 年<br />

90 年<br />

VOCs 排放量估算 VOCs 排放量比例<br />

(公噸) 推估(%)<br />

油性塗料 40.0 114,730 80,311 82.72<br />

高固成分塗料 9.4 26,961 10,785 11.11<br />

水性塗料 41.8 119,892 5,995 6.17<br />

粉體塗料 4.5 12,907 0 0.00<br />

UV 塗料 0.6 1,721 0 0.00<br />

其它 3.7 10,612 0 0.00<br />

總量 100.0 286,824 97,090 100.00<br />

註:揮發性有機化合物估算基礎:油性塗料施工時,揮發性有機化合物排放量以等量<br />

於原塗料重量 70%之比例推估、高固成分塗料揮發性有機化合物排放量以等量於<br />

原塗料重量 40%之比例推估、水性塗料揮發性有機化合物排放量為等量於原塗料<br />

重量 5%之比例推估。

表 6 國內主要揮發性有機物排放行業之排放狀況<br />

行業別 總排放量(公噸/年) 主要排放物質<br />

塗料製造<br />

塗料使用<br />

製鞋業<br />

建築物表面塗裝<br />

加油站<br />

石化業<br />

煉油業<br />

3.3 污染特性<br />

2,380<br />

37,800~45,000<br />

12,590<br />

44,200<br />

12,200<br />

53,620<br />

17,740<br />

二甲苯、甲苯、乙酸乙酯<br />

二甲苯、甲苯、乙酸乙酯<br />

甲苯、二氯甲烷<br />

甲苯、松香水、香蕉水<br />

油氣<br />

醛類、烯類<br />

苯類、醛類、酚類<br />

塗裝過程必需使用塗料,塗料是由凝結原料(大部份為樹脂類及纖<br />

維素)、顏料、溶劑、展色劑及各種不同的可塑劑、硬化劑等組成,因此<br />

一般塗料本身即含有有機溶劑存在;此外,在塗料使用之前必須添加特<br />

定之有機溶劑,以改善其塗膜特性者稱為稀釋劑(thinner),如表 7 所示。<br />

溶劑之添加量視塗料本身之黏度與塗裝方式而異,高黏度之塗料與使用<br />

噴塗方式者所需之稀釋溶劑量較大。若塗膜要求厚度薄而且質地細緻,<br />

如鉛筆之底塗,則可能採低濃度多次的塗裝,如此亦會提高稀釋溶劑之<br />

使用量,可見塗裝與溶劑密不可分之關係。由於大部份有機溶劑之沸點<br />

較低,塗料裡之有機溶劑極易揮發或隨固形物逸散,形成所謂之揮發性<br />

有機物質,此為塗料製程之污染特性。

表 7 各類塗料及其使用之溶劑<br />

塗料名稱 主要材料 使用之有機溶劑種類 用 途<br />

噴漆類<br />

(lacquer)<br />

甲苯、二甲苯、乙酸乙 汽車塗裝、汽車維修、<br />

硝化纖維素、拉卡型<br />

酯、乙酸丁酯、甲醇、 皮革、樂器、木製家具、<br />

alkyd 樹脂、可塑劑<br />

乙醇、丁醇、賽路蘇 船舶內裝<br />

胺基化合物(三聚氰<br />

胺基醇酸樹脂塗料 胺、尿素)、福馬林、 焦油系、醇系<br />

alkyd<br />

木製家具、體育用品<br />

酚醛樹脂塗料<br />

甲醇、乙醇、丙醇、丁<br />

(油溶性石碳酸, 酚、alkyd、福馬林 醇、甲苯、松節油、石 漆器類、木製品<br />

phenolic)<br />

腦油<br />

聚胺酯塗料<br />

(polyurethane, PU)<br />

乙酸乙酯、乙酸丁酯、<br />

飽和多元酯、二異氰<br />

家電、汽車塗裝、汽車<br />

甲乙酮、甲基異丁酮、<br />

酸鹽<br />

維修、樂器、木製家具<br />

環己酮、二氯甲烷<br />

環氧樹脂塗料<br />

甲苯、二甲苯、乙醇、<br />

家電、汽車塗裝、金屬<br />

(胺基樹脂 / 胺硬化型 環氧樹脂、胺基樹脂 丁醇、丙酮、甲基異丁<br />

家具、製罐、船舶<br />

樹脂, epoxy)<br />

酮、賽路素、礦油精<br />

乙烯基樹脂塗料<br />

(Vinyl)<br />

氯化乙烯、乙酸乙烯 甲苯、甲乙酮、甲基異<br />

製罐<br />

共聚合物 丁酮、乙酸酯類<br />

三聚氰胺樹脂<br />

(Melamine)<br />

丁基化三聚氰胺、<br />

alkyd<br />

汽車塗裝、家電、金屬家<br />

甲苯、二甲苯、丁醇、<br />

具、自行車、體育用品、<br />

賽璐素<br />

非金屬家具<br />

聚酯塗料<br />

無水苯二甲酸、甘 乙酸丁酯、丁醇、焦油 汽車維修、船舶、製罐、<br />

(Polyester)<br />

油、乾性油 系、石油系 金屬製品、合板建物<br />

氯化橡膠塗料<br />

(Chlorinated Rubber)<br />

氯化橡膠、可塑劑 焦油系、石油系 防銹用<br />

調合漆 ( paint)<br />

乾性油、顏料、乾燥 苯、甲苯、松節油、石<br />

船舶、木器、建築物<br />

劑<br />

腦油<br />

清漆 (varnish) 樹脂、乾性油 焦油系、石油系<br />

電絕緣用、船舶、建築<br />

物<br />

丙烯酸樹脂塗料<br />

甲苯、二甲苯、乙醇、<br />

(Acrilic<br />

甲基丙烯酸、丙烯酸 丁醇、丙酮、甲乙酮、 家電、汽車塗裝、汽車<br />

Resiu/Thermosetting 酯<br />

甲基異丁酮、乙酸酯 維修、製罐<br />

Type)<br />

類、賽璐素<br />

資料來源:塗料公會。

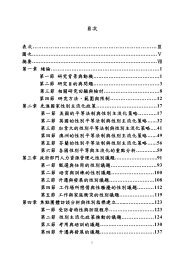

四、廠內管理與製程減廢<br />

減廢目的在於有效率地使用製程物料,減少污染物的排出,達到降<br />

低生產成本及節省污染防治費用的雙重目標。以往業者在解決污染問題<br />

時,較著重於如何將污染物處理至符合環保法令標準,僅是一種只求免<br />

於遭到環保單位取締的處理方式,若能積極從廠內管理及製程減廢中做<br />

到污染源減量及有價物質回收工作,則不僅能節省原物料及污染物的處<br />

理成本,更因污染強度的降低,將使管末處理趨於單純。工廠在執行減<br />

廢工作時可依循如圖 2 之程序,以達事半功倍之效。<br />

減 廢 的<br />

迫切需求<br />

1.廠內管理<br />

建立減廢目標及組織<br />

• 減廢目的確立<br />

• 組織的建立<br />

可行性分析<br />

• 技術評估<br />

• 經濟效益評估<br />

• 環境品質的影響<br />

• 現場適用性評估<br />

污染源清查及收集系統規劃<br />

• 污染源清查工作<br />

• 收集系統規劃<br />

選定另一新的減廢目標<br />

重複程序<br />

計畫執行及效益評估<br />

• 計畫執行<br />

• 效益評估 達成減廢的目的<br />

圖 2 減廢工作之執行程序<br />

減廢方案研擬<br />

• 蒐集減廢技術<br />

• 研擬適當之減廢方案<br />

重新評估原先<br />

的減廢方案<br />

有效的廠內管理,將可大幅減少管末處理之負荷及操作成本。因<br />

而塗料工廠廠內管理之項目主要為:<br />

(1)調整製程作業步驟<br />

對於工廠中之不合理操作方式或觀念加以調整改善,因為有良

好的作業流程安排,不但可以省卻多餘的作業步驟,也可有效提昇<br />

工作效率減少出錯機會;另外一重點在強調製程之合理性,因為很<br />

多業者會因不良的觀念,在塗裝製程的安排上順序顛倒或錯誤,造<br />

成事半功倍的嚴重後果。<br />

(2)建立提案及獎勵制度<br />

污染減量並非公司負責人的事,也很難是任何一個方案即可完<br />

全改善,即使方案立論良好,也需要全體員工,尤其是現場作業人<br />

員的全力配合,方可達預期的成效,因此公司主管除了本身需要提<br />

出污染改善方案要求員工配合外,也可以鼓勵員工對於工廠污染減<br />

量提出具體方案,在經由討論及決策模式,推行到全廠區。因員工<br />

對於本身的作業程序最瞭解,若能強化員工的環保及安全意識,應<br />

可為工廠的污染防制貢獻心力。<br />

(3)污染排放源及排放量的有效掌握<br />

塗料工廠對於自身所產生的污染物種類、污染產生源以及污染<br />

產生量,都必須要有確實的掌握,工廠可依照個別行業之特性,訂<br />

定適當的清查流程及表格,確實將生產製程產生之污染源及污染量<br />

作詳細的清查,以有效掌握整體工廠的污染狀況。再規劃專門之管<br />

理人員負責現場管理工作,以避免污染超出工廠掌控,且對於工廠<br />

每年所編列之污染改善預算,才能有效對症下藥,使投資產生最大<br />

的效益。<br />

(4)原物料庫存管理<br />

塗料與塗裝室密不可分,塗料也是塗裝作業中最重要的原物<br />

料,因此業者必須對原物料進行適當的進出控管,確實掌握生產所<br />

需用量,不但是一項重要的污染減量技術,也可使物料使用合理

化,避免物料過時或超量而造成報廢品及增加處理費用。在倉儲管<br />

理上同時應注意有毒化學物質的管制與使用,如何做到清楚的標示<br />

及先進先出為其執行重點。<br />

(5)產品市場及原料採購政策配合<br />

塗裝業者若具有遠見,且瞭解產品市場之趨勢走向,常可避免<br />

因市場“少量多樣"的競爭而增加的過時產品;而原料的採購不可<br />

因價格變動而任意更改提供廠商,以避免因原料改變,造成製程的<br />

廢棄塗料或產品品質的降低。<br />

(6)能源管理<br />

能源管理主要包括電能及熱能的合理運用,盡量選用高效率的<br />

製造設備,經常可以提高生產及作業的效率及降低生產所需之操作<br />

營運成本,使能資源的使用最佳化,提昇工廠整體競爭能力。<br />

(7)損失預防<br />

在工廠的製造過程中,常常會發生許多藥品或溶劑不必要的浪<br />

費、滲漏或逸散的情形,因此必須一方面加強設備檢查,一方面擬<br />

定良好的管理方案,就溶劑的管理為例子,將未使用之溶劑劃設專<br />

區存放,除了要密封加蓋外,還要儘量採取低逸散方式之取用(如於<br />

取樣口加裝活栓,以水龍頭之開關方式汲取所需溶劑),可有效避免<br />

溶劑與大氣的接觸時間,減少溶劑的逸散損失及污染(VOCs)產生。<br />

(8)記錄保存<br />

對於工廠而言,記錄保存的工作是相當重要的,但也最常被業<br />

者所忽略;唯有詳細、完整及正確的檔案資料隨時可供人員參考,<br />

才能徹底改善工廠的作業管理措施。但平時保存記錄的資料必須定<br />

期增刪,以隨時維持最新的資料狀態,也可作為工廠年度檢討或未

來工廠發展方向的重要參考依據。<br />

(9)教育訓練<br />

在教育訓練方面可概分為兩個層面,分別為廠內及廠外之教育<br />

訓練。在廠內教育訓練方面,可由主管教導員工正確的作業及污染<br />

防治基本概念,以及有機溶劑對於人體所可能產生的危害,希望員<br />

工平時就養成處處留心、發掘問題及不浪費的習慣;而廠外教育訓<br />

練方面,主管及員工均可參加有關污染減量技術的相關講習課程,<br />

以培養其專業知識,提昇員工素質。<br />

(10)工安環保並重<br />

工安及環保其實對於工廠污染防制的立場而言並沒有太大差<br />

別,其目的皆為維護環境及人員健康,但是,工廠若能確實做好各<br />

項工安及環保的工作,如確實設立防護及警示設施、製程污染改<br />

善、有效廠區管理及設置有效的管末處理設備,不但可確保人員健<br />

康及生產作業的正常運作,也可避免因意外產生對工廠所招致的損<br />

失。<br />

(11)回收再利用<br />

將製程所產生的廢棄物回收再利用是工廠邁向清潔生產的重<br />

要指標,主要目的要使原物料產生最大的利用率,而回收再利用的<br />

技術即是針對有利用價值的廢棄物進行回收的工作,廢棄物回收再<br />

利用後,不僅可減少處理成本,且回收再利用後所產生的附加價值<br />

可以增加收入,因此是一項效益頗高的管理方式。<br />

(12)良好的作業方式改善<br />

(A)儘量減少桶槽之入料與卸料次數。

(B)在少量多樣的製程中,以色漿進行調色作業,而非於入料處添加<br />

色料,如此可以大幅減少揮發性有機化合物逸散。<br />

(C)使用無溶劑型之液狀塗料,例如常溫硬化型塗料、紫外線硬化型<br />

塗料,可直接避免逸散。<br />

(D)包括塗料與稀釋溶劑之塗料系統若選用得當,將可減少不良品的<br />

發生與重做的浪費,且可提高產能並使生產線順暢。<br />

(E)採密閉式或自動化之配料、混合作業。<br />

(F)確實檢查密閉設備,杜絕塗料洩漏。<br />

(G)依不同產品批次,噴嘴作最適當的調整。自動靜電粉體塗裝噴槍<br />

2.製程減廢<br />

的噴嘴採用扇型噴嘴,噴槍與被塗物距離依現場實際操作情況做<br />

適當調整。噴槍數量隨被塗物長度而決定,噴槍之角度依被塗物<br />

型態而變化。如此可減少塗料之耗用,並可避免塗膜不均之情形<br />

產生。<br />

以污染減量的角度而言,揮發性有機化合物一直是環保單位重視<br />

的課題,也同時是傳統塗裝業者最頭痛的污染問題,而從製程之污染<br />

源頭進行改善,包括(1)原物料的改善、(2)塗裝技術效率的提昇及(3)<br />

塗裝產品品質之提昇等方式,皆為立即且有效的方式。<br />

(1)原物料的改善<br />

以原物料的改善而言,包括低污染溶劑或低污染性塗料的替<br />

代,就目前業界常用的低污染性塗料主要包括(A)高固成分塗料、(B)<br />

水性塗料(含電著塗料)及(C)無溶劑型塗料(包括粉體塗料、常溫硬化<br />

塗料、紫外線硬化塗料)等三大類。

(2)塗裝作業改善<br />

塗裝技術改進主要是針對製程設備技術方面,因此往往藉由安<br />

裝更有效率的製程設備,或改進現有的設備及製程,而使物料更為<br />

有效地利用,如此一來也可降低產品不良率或減少廢氣產生量,其<br />

改善的方法可由(A)工程、裝置改善(B)設備、管線及配置改善(C)自<br />

動化的方向著手。<br />

(3)作業措施管理<br />

污染防治的方式除了對於塗料本身品質的提昇、低污染塗料的<br />

應用,以及塗裝技術與設備的提昇外,良好的工廠管理,也往往是<br />

可立即見效的方法。一般而言,良好的作業措施管理通常只需少許<br />

的成本來執行,卻能迅速達到很高的污染減量效益,尤其對批式作<br />

業的塗料工廠而言,是最經濟、有效且最容易實施的污染減量技術。<br />

五、廢氣處理技術<br />

國內目前揮發性有機化合物污染防制以產業別來看,以汽車製造業<br />

較為完善,因為汽車業較具規模,將污染防制設施納入製程考量,而且<br />

目前環保署已對汽車製造業的表面塗裝作業之空氣污染物進行管制;至<br />

於其他行業塗裝作業的揮發性有機化合物污染防制,由於環保署尚未對<br />

其他行業的塗裝作業進行管制,並且由於設置污染防制設施的成本昂<br />

貴,並非一般中小企業所能負擔,因此大部分塗裝業尚未對表面塗裝作<br />

業逸散的揮發性有機化合物進行控制,或僅使用簡單的水幕式噴漆台、<br />

活性碳吸附塔來減少揮發性有機化合物的排放。國內目前表面塗裝作業<br />

抑制或減少揮發性有機化合物排放所採用的方式主要有下列方式:<br />

1.通風設施

國內部分產業為避免作業人員曝露的濃度過高,影響作業人員健<br />

康,塗裝作業的空間使用集氣之通風系統,將溢散污染源所排放揮發<br />

性有機化合物以集氣罩收集排至廠區外或將廢氣引至處理設施進行處<br />

理。<br />

2.水幕式噴漆台<br />

水式噴漆台為國內目前表面塗裝業行噴塗作業時最常使用來減少<br />

漆粒的設備,以往塗裝作業採用乾式噴漆台,由於可能會造成漆粒外<br />

洩,因此目前大都使用濕式的水洗式噴漆台來進行噴漆作業,但只可<br />

以去除過度噴塗的漆粒,對於有機溶劑的處理效果不佳,只可以去除<br />

少量可以溶於水的有機溶劑。<br />

3.溶劑回收系統<br />

部份產業使用溶劑回收系統來將使用過的有機溶劑予以回收或再<br />

利用,如清洗、塗裝、裝載操作等程序,可能造成逸散的有機溶劑以<br />

回收設備(如冷凝回收)將有機溶劑回收,作為廠內再利用或提供溶劑回<br />

收廠純化,但大多數所回收的有機溶劑因含雜質較多,無法與全新的<br />

溶劑相比,因此多數業者只會將回收溶劑用來作清洗的功用。<br />

4.尾氣處理設施<br />

國內塗裝業所使用的尾氣處理設備常因產業及規模差異而有所不<br />

同,尤其對於揮發性有機化合物的處理,由於設備的效率、設置成本<br />

及操作維護成本皆不同,因此,不同的產業型態也會採取不同的處理<br />

方式。一般而言,汽車製造業由於較具規模,在空氣污染防制設施之<br />

投資上相較於其他產業而言較完備,常使用焚化設施或觸媒氧化等較<br />

昂貴的處理技術;其他的產業如木製及金屬家具製造業則因為處理設

備設置及維護成本負荷較高,因此大都只設置水洗塔或活性碳吸附設<br />

備,甚至一些規模較的小工廠並未裝設任何的空氣污染防制設備。<br />

六、案例介紹<br />

6.1 烤盤製造 A 廠<br />

(一)工廠背景資料<br />

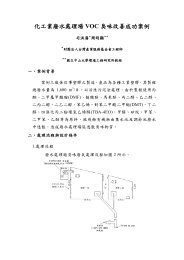

A 廠位於南部某工業區內,為一國內規模相當大的專業烤盤加工製<br />

造廠,工廠資本額約為 7,000 萬新台幣,員工人數約 120 人,採用傳統<br />

溶劑型氟碳塗料,每年塗料用量約 1,000 公噸,主要產生空氣污染源為<br />

自動噴漆室及手動噴漆室,其主要產品製程及污染源如下圖所示:<br />

工廠之空氣污染防制設施如下:<br />

(二)工廠面臨問題<br />

工廠所面臨問題包括塗裝效率不佳、有機溶劑用量過多、塗裝產品

不良率過高、溶劑存放區易產生揮發性有機化合物逸散以及工安等問<br />

題,分別說明如下:<br />

(1)塗料無充分展開,塗料流動性不佳,過濾效果不好,且塗料中顏料<br />

與樹脂之比例不適當,易造成塗裝不均勻,使成品表面產生橘皮、<br />

膠束等現象,進而使產品不良率無法有效降低。<br />

(2)所採塗料造膜主成分為 PVDF(聚偏二氟乙烯),若不使用多量稀釋<br />

劑,宜予供料加溫,以增加塗膜之流動性及減少展開不坦性。<br />

(3)靜電塗裝部分,產生茄子型軟漆附著於被塗物靠外緣部分之凸漆膜<br />

層之缺陷,原因為靜電塗裝之 Disk 外緣未經常清洗,所餘留之較<br />

黏稠之漆塊,偶爾受離心力而濺出於被塗物所造成者。<br />

(4)黑色烤漆(PVDF 系)部分,品質未達工廠要求標準,可能原因為塗料<br />

之顏料部分細度不足(研磨細度需 10μm 以下),使碳黑分散不夠,<br />

另外其 P/R(顏料/樹脂)比不佳,顏料體積(Pigment volume concetrat)<br />

不適當等原因。黑色塗料擬似碾磨細度不足現象,導致塗膜外觀不<br />

佳。<br />

(5)物件進入靜電塗裝室之前,係採人工單槍以高壓氣體噴吹除塵,且<br />

作業員背後有風扇吹拂,因亂流及物件本身之靜電性,塵粒易飄回<br />

物件表面。<br />

(6)噴漆後至乾燥前之初乾階段,由於是開放式,易受環境週遭污染空<br />

氣之影響,使半乾之烤盤,容易附著雜質,影響烤盤品質。<br />

(7)溶劑取用採抽取式,且不用時未確實封蓋,隨時都會產生揮發性有<br />

機化合物之逸散。<br />

(8)PRESS 係採腳控式操作,缺乏安全裝置,易發生危險。

(三)建議改善方案<br />

(1)塗料加溫至約 40.50℃,並予保溫,其加溫方式可採隔水加熱之保溫<br />

桶,市場有現成品,而熱交換之能量來源可利用烘乾機之壁面輻射<br />

熱回收。注意塑膠桶傳熱不好,各種漆色各一桶且具專用管線,便<br />

於清洗管理。<br />

(2)塗料經加溫後,能使延展性良好(即黏度降低,提高流動性),可進一<br />

步檢討溶劑配比。因常溫下,塗料為使操作方便與顧及品質,往往<br />

溶劑含量會較高。<br />

(3)加熱桶宜附設攪拌裝置,攪拌方式可採用氣動式配備有漿葉之攪拌<br />

軸,且控制轉速不宜太快。又塗料除加熱外,亦需過濾,以減少不<br />

良率之發生。<br />

(4)品質不良除塗料本身外,另一原因來自高壓空氣補給源,即空氣壓<br />

縮機至少要有二點式(除油、除水)過濾裝置,因空氣源含油水會使<br />

塗料產生油泡、水泡而降低噴塗品質。<br />

(5)採用高效率噴槍(HVLP),以增加塗裝效率,有效減少塗料用量。<br />

(6)現場之空氣壓縮機遭受漆料覆蓋,已難進行操作維護,例如氣壓錶<br />

因漆料覆蓋而模糊不清,建議清潔表面以利檢核。建議裝設一空壓<br />

桶為統一源,再分線同時供給各噴塗槍之高壓空氣。<br />

(7)溶劑種類可加入若干比例(%)之高沸點溶劑(非稀釋用溶劑)。建議酌<br />

加高沸點溶劑,控制噴塗後之初乾時間,使濕膜能充分展開。例如<br />

Anone(cyclohexanone,環己酮),沸 點 156℃、butylcellosolve acetate(沸<br />

點 155℃)BCS 或 BCSA、butylcellosolve (沸點 171℃)BCS 等。<br />

(8)銀粉比例宜適量,太多會露出而腐蝕,且銀粉粒度要細,顆粒之『沉<br />

性』才會好。建議提高黑色烤漆(PVDF 系)塗料之研磨細度,並調整

(調低)塗料之 P/R 比例。<br />

(9)乾燥不均勻,亦可能起因於塗料過少而易乾,此時噴塗之遮蓋率不<br />

佳(漆霧不均勻)。電塗裝室之 DISK,其噴孔亦會遭漆堵塞,故需定<br />

期清潔以利噴塗。<br />

(10)對於人工單槍噴吹除塵方式,可改採箱式噴洗,即一面噴入清除表<br />

面雜質,一面則將氣體抽出,並以不織布濾網過濾。此箱室只要噴<br />

除用空氣由二面平衡噴出,應可保持吊線不致晃動。並建議將噴漆<br />

後至乾燥前之初乾階段進行圍封,以降低產品受空氣中雜質污染之<br />

機會。<br />

(四)減量及成本效益評估<br />

改善建議事項投資成本約 15-20 萬元,其揮發性有機化合物減量及<br />

效益如下:<br />

(1)產品不良率約可降低 5%,噴塗效率約可增加 10%。<br />

(2)塗料用量約可減少每年約 7 公噸/,約可省 560,000 元塗料費用,<br />

稀釋及清洗用有機溶劑用量約可減少每年 10%(約 4 公噸/年),約<br />

4,000 公斤× 30 元/公斤=120,000 元;而有機溶劑總用量每年約可<br />

減少 10.5 公噸(塗料之有機溶劑含量約 70%)。<br />

(3)用水量及用電量約可節省 10%,每年約可節省 11,2800 元/年之水電<br />

費用。<br />

(4)工廠每年共可節省生產費用約 792,800 元。<br />

6.2 專業塗裝代工 B 廠<br />

(一)工廠背景資料

B 廠廠址位於台南縣,工廠資本額約為 400 萬新台幣,員工人數<br />

10 人,為一小型的專業塗裝代工業,主要塗裝產品為汽、機車之金屬配<br />

件,每年塗料用量約 10 公噸,目前已改由無揮發性有機化合物污染之<br />

粉體塗裝作業,並採用手動噴塗槍噴塗,其主要製程如下圖所示:<br />

工廠粉體噴塗室所產生之逸散塗料,經二座旋風集塵機串聯處理後<br />

回收,將其依比例再加入品質要求較低之塗裝產品,廢氣再經由排放管<br />

道排放,相關之處理流程如下:<br />

(二)工廠面臨問題<br />

工廠所面臨問題主要為提昇產品品質,降低不良率、減少塗料用量<br />

及降低清洗溶劑使用量等問題,分別說明如下:<br />

如下圖形被塗物之兩內角隅的粉體塗料塗著厚度不佳之部分。由於<br />

兩內角隅之塗裝面據說是組合成品之正面,目前之塗裝成品,因該角隅<br />

部位塗膜過薄,經烘烤後形成皺紋面之效果幾乎無,而造成光亮平坦表<br />

面,因此常造成瑕疵品。

黑色皺紋粉體塗料之成分結構問題。黑色粉體之粒徑及息角(angle<br />

of repose)會影響供料管內之粉體流動性、微粉荷電能及迂迴包覆效果<br />

(reverse effect/wrap around),而黑色粉體之粒徑及息角會影響供料管<br />

內之粉體流動性、微粉荷電能及迂迴包覆效果。<br />

皺紋漆所用之樹脂顆粒表面稍帶粘性,在粉體塗料儲存時易造成結<br />

鬆塊現象。<br />

工廠所採用之靜電粉體塗裝之噴槍的粉體塗料離子化效果不佳,因<br />

此塗裝效率及效果不佳。<br />

目前在塗裝現場儲存多量的粉體塗料,對取用雖較方便,但因為塗<br />

裝現場室溫較高,容易使粉體塗料結塊造成使用時需要搗碎過篩,才能<br />

使用。<br />

粉體塗料粒徑分布不一,品質不佳,會直接影響塗裝效率及效果。<br />

粉體塗料之粒徑過大與過小對靜電粉體塗裝之不良影響,主要容易造成<br />

逆電離現象使烘烤後塗膜易生桔皮,其原因如下:<br />

(A)粉體粒度愈細愈會引起。<br />

(B)被塗物與噴槍之距離愈靠近愈會引起。<br />

(C)施加於噴槍的電壓愈高愈會引起。<br />

(D)由噴槍流向於被塗物的電流愈多愈會引起。<br />

(E)若粉體粒度過粗時,塗著粉體層之附著強度減弱,經烘烤後所形<br />

成之塗膜平坦性不佳。

(三)建議改善方案<br />

(1) 此內角隅部位,因被塗物的♁極在受到靜電噴塗之帶-極粉體會造<br />

成角隅之磁場亂流,使粉體濺彈而附著量會減低,是故在噴塗作業<br />

宜改為預先朝角隅分別各噴一道,接續依工廠之正常噴塗作業續塗<br />

布,即可改善目前之膜厚不佳之缺陷。<br />

(2) 黑色粉體塗料之穩定角宜控制在 35.50 度,粒度宜控制在 100μm<br />

以上者在 2%以下,50μm 者在 40%以上,10μm 者在 10%以下。<br />

(3) 為改善結鬆塊現象之缺點,建議製造調配廠商,酌加微細體質顏<br />

料,減低樹脂成分間之聚集現象。<br />

(4) 以工廠所使用之粉體塗料,宜採用高電壓靜電發生器內藏之靜電噴<br />

槍,較容易使粉體粒子帶電荷。為有效控制被塗物之膜厚,需要將<br />

輸送粉體塗料之壓縮空氣之空氣濕度須控制在水分 1.3g/Nm 3 以<br />

下,油分 0.1ppm 以下。<br />

(5) 為消除粉體塗料結塊之缺陷,建議除每日需要量以外之粉體塗料宜<br />

另儲存於陰涼之場所。<br />

(6) 建議購置一台小型振動式篩分試驗機,將每批進料施予品質檢驗,<br />

不符合工廠品質要求規格者,得予以退回請求改善。建議購置視比<br />

重測定器施予粉體塗料之品質檢驗,以利塗裝成品之均質化,實施<br />

原材料之進料管制得予減低不良率。<br />

(7) 就粉體塗料之塗裝技術而言,如尼龍、乙烯基樹脂等之微粉末中,<br />

將經加熱的被塗物滾轉塗布,然後使附著的樹脂熔融而形成塗膜的<br />

流動浸漬法,或以靜電塗裝法噴塗於被塗物表面,並加熱熔融所附<br />

著的樹脂粉末使展開造成連續的塗膜,又有將這些搭配的靜電流動<br />

浸漬法等。適用於靜電塗裝的粉體之粒徑是 100μm 以下,多半使

用 50μm 以下者,使用樹脂為丙烯酸系樹脂、聚酯系樹酯、環氧<br />

系樹脂等交聯劑使用三聚氰胺(Melamine )、 胺基甲酸酯<br />

(Urethane)、多鹽基酸醯胺(Polybasic acid amide)等。<br />

(四)減量及成本效益評估<br />

益如下:<br />

改善建議事項投資成本約 5-8 萬元,其揮發性有機化合物減量及效<br />

產品不良率約可降低 8%,噴塗效率約可提高 10-15%。<br />

粉體塗料用量每年約可減少 8%用量(800 公斤),約可省下 800 ×<br />

300 元/公斤= 240,000 元/年之塗料費用,以 90%回收率而言,粉塵產生<br />

量每年約可減少 80 公斤(800 公斤/年× 10% = 80 公斤/年);LPG 約可<br />

節省 3%用量。<br />

噴塗效率約可提高 10-15%,約可減少約 10%用電量,約 18,000 元<br />

/年。清洗用有機溶劑用量每年約可減少 10%(100 加崙/年× 10% = 10<br />

加崙/年),約 10 加崙。工廠每年共可節省生產費用約 273,000 元。