KÃRREKOORIMISEST SAKSAMAAL - Eesti Maaviljeluse Instituut

KÃRREKOORIMISEST SAKSAMAAL - Eesti Maaviljeluse Instituut

KÃRREKOORIMISEST SAKSAMAAL - Eesti Maaviljeluse Instituut

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Eesti</strong> <strong>Maaviljeluse</strong> <strong>Instituut</strong> (EMVI)<br />

EESTI MAAV I L J E L U S E I NSTITUUT<br />

Põllumajandustehnika katselabor<br />

Teaduse 13, 75501, Saku, Harjumaa<br />

INFOLEHT NR. 179/2005<br />

KÕRREKOORIMISEST <strong>SAKSAMAAL</strong><br />

H.-H. Voβhenricih ja J. Brunotte artikli ajakirja “Getreidemagazin” 2005.a.<br />

kolmandast numbrist refereerinud A. Reintam ja J. Siim<br />

Kõrrekoorimine algab koos koristamisega, sest juba põhu<br />

hekselduskvaliteet ja jaotamine panevad aluse selle agrotehnilise võtte tulemuslikkusele.<br />

Põhukäitluse sellel etapil tehtud jämedad vead ei ole järgnevate tööoperatsioonidega<br />

enam parandatavad. Sellest tulenevalt käsitletakse käesolevat<br />

teemat koos saagikoristusega.<br />

Põhu jaotamine<br />

Põhu jaotamine sõltub suuresti teraviljakombaini töölaiusest ja ka seadistusest.<br />

Töölaiuse suurenemisega halveneb hekselpõhu põikijaotumus. Töölaiuse<br />

väärtuseni 6 m (kaasaarvatud) saadi katsetel jaotumuse variatsiooniteguri väärtuseks<br />

ca 20% (see vastab hekselpõhu heale põikijaotumusele), seejärel kaasneb<br />

töölaiuse suurenemisega ka variatsiooniteguri suurenemine üle 50%. Töölaiuse<br />

kõrval on oluline ka kombaini seadistamine. Variatsiooniteguri parimad väärtused<br />

on allpool 20%, halvimad aga üle 80%. Siin on põllumehel võimalus parendada<br />

põhujaotust kombaini asjatundliku reguleerimise abil.<br />

Põhuhekslite põikjaotumuse hindamiseks tuleb mingil tüüpilisel kohal tekitada<br />

põhu põikvaal (risti kombaini liikumissihiga) vähemalt kahe töölaiuse<br />

ulatuses. Seda võib teha hargiga, millega aetakse hekselpõhk kokku ilma<br />

tüüstikku kaasa haaramata: juba põhumassi erinevus 10…20% on hästi nähtav.<br />

Kuivõrd niisugune lihtne katse on tehtav mõne minuti jooksul, siis võib seda teha<br />

kahes või kolmes korduses. Kui põhk on töölaiuse ulatuses ebaühtlaselt jaotunud,<br />

siis tuleb ette võtta kombaini hekseldi libislaua reguleeringuid - muuta<br />

juhtribide vahekaugusi (kui konstruktsioon võimaldab). Libislaua ribikauguste<br />

kõrval tuleb silmas pidada ka pealesuundenurka. Põhu oluline kõrvalejuhtimine<br />

pealesuundenurga suurendamise kaudu mõjutab tavaliselt põhu edasist paiskumist<br />

külgsuunas. Kas selline nähe tekib ja kas sellega koos põhujaotus veelgi<br />

halveneb, see sõltub sellest, missuguse energiaga läbib põhk hekseldi. Kui põhk<br />

väljub hekseldist suure kiirusega, mis on äratuntav sirgjoonelise trajektoorina<br />

(vt parempoolne joonis), siis tekitab see tugeva kõrvalejuhtimise, mis põhimõtteliselt<br />

on tingitud libislaua reguleerimisest. Kui aga paiskeenergia ei suurene, on<br />

trajektoor kumerjooneline (vasakpoolne joonis), siis võib paiskekaugus kõrvale

(vaatamata tugevamale kõrvalejuhtimisele) oluliselt väheneda. Nende asjaolude<br />

erinevaid suhteid saab kindlaks teha ainult vaatlusega.<br />

Joonis. Põhuhekslite liikumistrajektoor sõltuvalt nende liikumiskiirusest.<br />

Vasakul – väikesel kiirusel, paremal – suurel kiirusel.<br />

Kõikidel põhuhekseldiga kombainidel peaksid olema süsteemid, mis jaotavad<br />

hekselpõhu ühtlaselt. Ka vahelduvates oludes (tuul, niiskus, nõlvakud)<br />

peab olema tagatud hea põhujaotus. Nõlvaku külgedel töötamise korral on eelisolukorras<br />

aksiaaltrumliga kombainid, sest sel juhul suundub põhk hekseldisse<br />

sundliikumisega. Aksiaaltrumli korral on kombain “sihvakam”, mis võimaldab<br />

paigaldada 900 mm laiuseid rehve ning suurendada töölaiust 7,5 meetrini, säilitades<br />

seejuures teisalduslaiuse 3,5 m.<br />

Hekslipikkus ja tüükõrgus<br />

Mida lühem on põhu hekslipikkus ja mida väiksem on tüükõrgus, seda<br />

parem on koristusjärgselt põldu harida. Järgneva talve seisukohalt peab põhk<br />

olema võimalikult peeneks hekseldatud, järgneva suve seisukohalt on esikohal<br />

mulla kaetus ning kaitse ülemäärase tihenemise ja ka erosiooni vastu. Seepärast<br />

peab hekslipikkus olema reguleeritav. Pikk heksel laguneb aeglasemalt ja jääb<br />

kauemaks põllupinnale, lühemat aga lagundavad mikroorganismid paremini.<br />

Põhu lagunemisprotsessi tugevuse mõju sõltub ka mullast. Viljakamates muldades<br />

laguneb põhk kiiremini kui väheviljakates, kuivades ja liivastes muldades.<br />

Kõrrekoorimine kahe töökäiguga<br />

Reeglina toimub kõrrekoorimine kahe töökäiguga. Neist esimene tehakse<br />

väikese töösügavusega, kusjuures eesmärgiks on varisterade tärkamine. Teise<br />

töökäigu puhul on eesmärk põhu ühtlane muldaviimine.<br />

Esimese töökäigu kulu ja tõhusus sõltub oluliselt koristusjärgseist tingimusist.<br />

Kui eeldada, et kombaini poolt on põhk jaotatud ühtlaselt, siis suurel<br />

mullaniiskusel võib esimene õhukene harimine toimuda nugaäkke, randaali või<br />

lühirandaaliga. Tulemuslik on ka mitmerealiste käpp-kultivaatorite ja nende<br />

ühiskasutamine koos randaalidega esimesel harimisel töösügavusega 4…8 cm,<br />

kusjuures kultivaatoril on tüüharimis-käpad. Sellisel esimesel harimisel on tähtis<br />

mulla võrdlemisi suur tihendamine, misjärel idanemisvõimelised seemned<br />

saavad võimalikult täielikumalt tärgata. Selleks pakuvad masinaehitajad mit-<br />

2

mesuguseid rulle (trapets-, kiil-, prisma- jm. rõngasrulle), mis kultivaatori ja<br />

randaali korral võivad olla ka tugirullideks. Tiibterakäpaga kultivaatorid ei täida<br />

õhukese (alla 10 cm) ühtlase harimise nõudeid. Teiseks harimiskorraks sügavusel<br />

kuni 20 cm tuleb tüüharimiskäpad vahetada näiteks mullakihti pööravate<br />

käppade vastu, tagamaks põhu head segamist mullaga. Kas sellise teise harimise<br />

korral on mõttekas ka mulla tugev tihendamine, seda peab igal üksikjuhul eraldi<br />

otsustama. Mida niiskem on muld, seda väiksem peab olema mulla tihendamine,<br />

ning vastupidi. Niisketel põllualadel ja ka suure niiskusega aastail on mõttekas<br />

rõngasrull vahetada varbrulli vastu.<br />

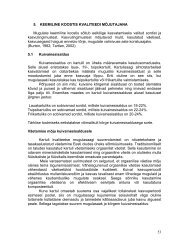

Kütusekulu ja tootlikkus<br />

Eespool selgus, et kahe harimiskorraga tehtavast tüüharimisest järeldub<br />

kolm tüüpilist näidet.<br />

Kütusekulu osas on esimesel harimisel kasutatav tiibkäppkultivaator kõige<br />

kahjulikum, sest tiibkäpad töötavad läbi kogu pinna, haarates mulda sügavamalt.<br />

Seepärast sobivad need hästi teiseks harimiskorraks, mispuhul kütusekulu<br />

13,5 l/ha on kõige väiksem.<br />

Lühirandaal oma töölaiusega 5 m on kasutamiseks väga sobiv, tagades<br />

väärtusega 6,1 ha/h suurima pindalatootlikkuse. Sügavharimiseks sobib neljarealine<br />

käppkultivaator, mispuhul kütusekulu on 15,3 l/ha ja tootlikkus 2,2 ha/h.<br />

Käppkultivaatori ja randaali ühend tagab hekselpõhu hea ja ühtlase muldaviimise,<br />

mis multšikihti külvamise korral kujutab endast teisest mullaharimist.<br />

Endastmõistetavalt tähendab see suuremat veojõutarvet koos keskmise<br />

tootlikkusega ning on võrreldav tiibkäppkultivaatoriga.<br />

Töölaius,<br />

m<br />

Tabel. Kütusekulu ja tootlikkus<br />

Esimene, madalam<br />

harimine<br />

Teine, sügavam harimine<br />

Mullaharimisriist<br />

Kütusekulu,<br />

l/ha<br />

Tootlikkus,<br />

ha/h<br />

Kütusekulu,<br />

l/ha<br />

Tootlikkus,<br />

ha/h<br />

Tiibkäppkultivaator<br />

3,0 10,6 3,5 13,5 2,3<br />

Lühirandaal 5,0 5,5 6,1 - -<br />

4-real. käppkultivaator<br />

3,0 - - 15,3 2,2<br />

Kombimasin:<br />

kultivaator +<br />

randaal<br />

3,0 8,8 3,3 18,4 2,1<br />

Vajalik töösügavus<br />

Vajaliku töösügavuse määrab kaks asjaolu: põhukäitlus ja mullaolud.<br />

Kindel on aga see, et endiselt kehtib rusikareegel: igale põhutonnile on vaja 2 cm<br />

töösügavust. Mõnes katses, mis tehti koostöös masinatootjatega Schleswig-<br />

3

Holsteinis, õnnestus nisu järel külvatud rapsi või nisu korral nii väikestel katselappidel<br />

kui ka suurpõllukatsetel (põhu saagikusel 10 tonni) töösügavust vähendada<br />

12 cm-le. Siinjuures on oluline, et põhujaotus ja hekselduskvaliteet oleks<br />

hea ja kõrretüü oleks lühike.<br />

Mullaharimise edasisel vähendamisel seatakse olulised piirid. Vaatamata<br />

heale põhukäitlusele õnnestub nisu peitelseemenditega otsekülv nisu järel maksimaalselt<br />

kahel aastal kolmest, ehk teravilja järel külvatud rapsi puhul reeglina<br />

üldse mitte. Põhu saagikusel 10 t ei kõlba otsekülvil kasutatavad tihendavad<br />

seemendid.<br />

Kokkuvõtteks<br />

Kui põhk on ühtlaselt üle pinna jaotatud, siis sõltub selle muldasegamise<br />

(sõbastamise) kvaliteet kasutatavast mullaharimisriistast. Kui aga kombain jaotab<br />

põhu pinnale ebaühtlaselt, on tegemist nii kombaini kui ka mullaharimisriista<br />

ühismõjuga ja see raskendab masinate objektiivset hindamist.<br />

Põhu jaotus ja sõbastamine omab järjest suuremat tähtsust, sest ikka sagedamini<br />

loobutakse adrast. Põhu halb jaotumus ja sõbastamine viivad täiendavatele<br />

töökäikudele ning mittevajalikule sügavharimisele. Et see õnnestuda<br />

saaks, tuleb parendada eeskätt põhujaotuskvaliteeti ning vähendada asjatuid<br />

kulutusi.<br />

Kasutuses on mitmesugune tehnika nii esimeseks õhukeseks kui ka teiseks<br />

sügavamaks harimiseks. Mulla hea tihendatus saadakse esimese madalharimisega,<br />

mis on igal juhul tähtis. Teisel sügavharimisel tuleb seda vajadusel kahtlemata<br />

teha. Vaatlused kinnitavad, et põhu sõbastamise kvaliteet ja ka rentaablus<br />

sõltuvad mullaharimisriistade järjestusest: madalharimiseks sobib lühirandaal,<br />

sügavharimiseks aga neljarealine käppkultivaator.<br />

Üldiselt kehtib järgmine põhimõte: intensiivsus mulla harimisel (suurem<br />

töösügavus, põhu parem sõbastamine) nõuab suuremat veojõudu ja rohkem<br />

tööaega, mille tulemuseks on taimede parem tärkamine ja arenemine, kuid halvem<br />

mullakaitse nii erosiooni kui ka kandevõime aspektist.<br />

4