EXCORE - Atlas Copco

EXCORE - Atlas Copco

EXCORE - Atlas Copco

- No tags were found...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

На железном руднике Кируна (LKAB)за Северным полярным кругом полнымходом идет программа по укреплениюпород. Работы разделены на трипроекта: укрепление новых выработок,укрепление нового пути транспортировкина уровне 1365 и дополнительные работыпо укреплению старых выработоки тоннелей.О проекте дополнительных работ говоритменеджер проекта LKAB НильсСтенберг: “Только за один год было установленоболее 40 000 анкеров. До окончанияработ планируется установка еще100 000 единиц. Затем будем проводитьанкеровку только новых выработок”.Учитывая количество анкеров к уста-новке, простота и скорость установки —ключевые факторы при выборе как типаанкеров, так и оборудования и горняков.LKAB применила единый подход не толькок выбору эффективного оборудования,но также к планированию обучения операторовдля обеспечения сроков выполненияработ.Специализированный парк оборудованияСогласно требованиям программы былоотобрано оборудование <strong>Atlas</strong> <strong>Copco</strong>: 10полностью механизированных анкероустановщиковBoltec LC, станок Cabletecдля установки тросовых анкеров, буровойстанок Boomer E2 C и анкерыSwellex.На двухстреловых машинах Boltecодна стрела выполняет бурение, закачкуи установку анкера, вторая — передачуи удержание сетки при установке. Буроваястрела оснащена каруселью на 10анкеров разного типа, включая Swellex,арматуру и расширяющиеся анкеры.Перед установкой анкеров и сетокпроводится оборка кровли с последующимторкретированием и усилениемметаллическими или пластиковымистяжками.На Кируне используются анкеры<strong>Atlas</strong> <strong>Copco</strong> Swellex — 3- и 2,4-м варианты,обеспечивающие моментальноераспределение нагрузки по всей длине.Используемая модель — анкер Mn244 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

BAUMA BAuMA 2010 >>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>Время нашей произвоНа выставке Bauma этого годав Мюнхене <strong>Atlas</strong> <strong>Copco</strong> провелавпечатляющий показ оборудованияи услуг, цель которых — достижениеустойчивой производительности.Впервые за несколько десятилетиймультинациональные компании, вт.ч. <strong>Atlas</strong> <strong>Copco</strong>, не участвовали впрошлогодней выставке Intermat в Париже,одном из крупнейших событийстроительной отрасли.Причина была очевидна — мировойкризис. Сейчас, в период восстановлениямировой экономики, на Bauma2010 <strong>Atlas</strong> <strong>Copco</strong> представила одну изсвоих крупнейших экспозиций.Выставка Bauma проходила с 19 по25 апреля. Выставочная площадь составила540 000 м 2 , ожидалось свыше500 000 посетителей не только строительной,но также и горнодобывающейотраслей.На открытой выставочной площадке<strong>Atlas</strong> <strong>Copco</strong> занимала выгодное положениесреди крупнейших производителейв Зоне F, секция 10.На просторном и красивом стендефирмы в 1400 м 2 разместилось оборудование,отвечающее общей концепции“Устойчивая производительность”.Президент подразделения строительногоинструмента <strong>Atlas</strong> <strong>Copco</strong>Хенк Брауер пояснил: “В <strong>Atlas</strong> <strong>Copco</strong>мы всегда стремимся к разработкепродукции, повышающей производительностьзаказчиков. Но сегодняустойчивость — важнейший фактор,и наша цель — продемонстрироватьэто посетителям нашего стенда наBauma”.Краткий обзорСтенд <strong>Atlas</strong> <strong>Copco</strong> был одним из наиболеепосещаемых, ежедневно туда приходилооколо 2 000 человек. ГД&C предлагаетобзор наиболее интересных экспонатов.Устойчивость сегодня важнее,чем когда-либо, и это мыпродемонстрировали на Bauma.Президент отделения строительного инструмента <strong>Atlas</strong> <strong>Copco</strong> Хенк Брауэр8 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

Утро. Международнаявыставка Bauma, пригородМюнхена, Германия.дительности<strong>Atlas</strong> <strong>Copco</strong> подготовилакрупнейший показ оборудованияНа все случаиШироко были представлены гидромолоты— как ручные, так и для тяжелыхработ (навесное оборудование). Новоепоколение ручного инструмента: молотысо сниженной вибрацией, молотки иперфораторы — все с ощутимо улучшеннымвиброгашением, благодаря новойконструкции компонентов, демпфирующихвибрацию без сниженияпроизводительности.Этот модельный ряд включает отбойныемолотки по бетону, асфальту имерзлой земле и для рытья траншей, атакже трамбовки, костылезабивщикии общих работ по разделкеИз более тяжелого оборудованияпосетители увидели новейшие гидромолотыдля тяжелых работ от 450кг до 10 т с уникальными особенностями,присущими только гидромолотам<strong>Atlas</strong> <strong>Copco</strong> — PowerAdapt (регулировкамощности), VibroSilencedSystem (система виброгашения),AutoControl (автоконтроль), ContiLube(пост. смазка), StartSelect (выбор запуска)и DustProtector (пылезащита)(опция).Среди тяжелых молотков такжебыли показаны 2 новые модели, которыедержались в строгом секрете дооткрытия выставки 19 апреля.Новая модельNew Combi-cutters are also bound toattrac t Новые Комби-гидроножницы такженеизбежно привлекали внимание, иновая модель СС 6000 не была исключением.При массе 6 500 кг эта самая тяжелаяв модельном ряду и предназначенадля навески на шасси от 58 до 85 т., отвечающихтенденции к крупногабаритнымэкскаваторам для сноса.СС 6000 имеет ту же конструкцию,что и весь ряд: 2 подвижные челюсти, 2подъемных цилиндра и постоянно высокоедробящее усилие в течение всегозакрытия. Комбинация челюстей с одними двойным лезвием обеспечиваетмаксимальную устойчивость даже приэкстремальной нагрузке.Гидромолот НВ 3100для тяжелых работ —лишь часть модельногоряда гидромолотовдля всех видов работ,от разделки бетонадо работ по сносу.Эргономика: новейший ручнойинструмент <strong>Atlas</strong> <strong>Copco</strong>с улучшенным виброгашением.Сразу сверху: модельный рядКомби-гидроножниц CombiCutterс эксплуатационной массой до 6 500 кг.ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010 9

BAuMA 2010 >>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>Помимо СС 6000 посетители увиделидругую новинку — СС 650 с гидровращателем,обеспечивающим постоянноевращение на 360° и быстрое и простоепозиционирование. СС 650 также обладаетдробящим усилием 45 т и оснащеныповоротными лезвиями, которые заменяютсяна месте. Эксплуатационнаямасса 630 кг делает СС 650 идеальнымдля легких работ по сносу и для шасси6—14 т.Два новых буровых станкаНа Bauma <strong>Atlas</strong> <strong>Copco</strong> представила двановых буровых станка — ROC T20 длястроительной отрасли и SmartRig ROCD65 для горнодобывающей.ROC T20 — вторая модель в ряду полноприводныхстанков, и вероятностьстать столь же успешной, что и ROCT15, высока.При массе около 5 т и компактности,станок хорошо подходит для бурения вгороде. Благодаря большой зоне охвата игидроповоротной стреле (опция) он идеалендля работ по укреплению.ROC T20 предназначен для шпуров38—64 мм и оснащен дизелем Cumminsмощностью 82 кВт и компрессором производительностью50 л/с. Перфораторнового поколения СОР 1132 с двойнымдемпфированием и высокоэффективнымударным механизмом энергоэкономичен,развивая максимальную мощность11 кВт.Новый же SmartRig ROC D65 — настоящаяновинка для горняков, сочетаямощность популярного ROC L8 с ПП иавтоматизированную функциональностьстанков ряда SmartRig. Результат — уникальнаямашина для качественного наземногобурения (см. стр. 21).Тоннелепроходчикам был интересенпринцип Высокоточного бурения (HPT)или, говоря проще, — достижение проектногопрофиля. Его воплощение —компьютеризированный двухстреловойстанок Boomer E2 C, который вместе ссовременным ПО делает <strong>Atlas</strong> <strong>Copco</strong>мировым лидером этой технологии (см.стр. 12).Геотехника + укреплениеКак всегда на Bauma, геотехническое иоборудование по укреплению находилосьв центре экспозиции. На этот разбыли показаны три новых продукта: системабурения по наносам с контролемпромывки Elemex, самозабуривающаясямикросвая SDA T111 и модельный рядразведочных инструментов Terracore.Elemex — система для бурения с обсадкой,обеспечивающая все преимуществабурения с ПП, — высокую производительностьи прямизну глубокихскважин без риска утечки воздуха илиперебура, который разрушает окружающиеструктуры (см. стр. 25).SDA T111 новейшей технологии: самозабуривающаясямикросвая одновременнобурит и укрепляет скважину. СТ111 можно бурить по любой породе, отпеска до камня. Она идеальна для объектовс ограниченным доступом и не оказываетзаметного влияния на экологию.Колонковый буровой инструментTerracore — это коронки и погружноеоборудование для отбора проб, исследованияпочв и состояния фундаментов; такжеподходит для других геотехнических задач– бурения скважин под цементацию,дренаж, вентиляцию и пилотных скважиндля бурения восстающих.Для горной отрасли были представленыанкеры Roofex и инструменты контроляпри бурении в сложных условияхи соединяемые болты Swellex Pm24Cдля глубокой анкеровки. Кроме того,цементационная платформа Unigrout имодельный ряд анкеров СДА для укрепленияпочвы.Бурение и укрепление одновременно:самозабуривающаяся микросваяSDA T111 с оставляемыми коронками.Дебют на Bauma: новый ROC T20для бурения ∅ 38—64 ммдля различных примененийв строительстве.Мощное сочетание:SmartRig ROC D65 — это бурениес погружным пневмоударником +функциональность SmartRig.Геотехнические колонковые коронкиTerracore для доразведки на объекте.Elemex: новая система для усатновкиобсадных в “чувствительном” окружениии сложных грунтах.10 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

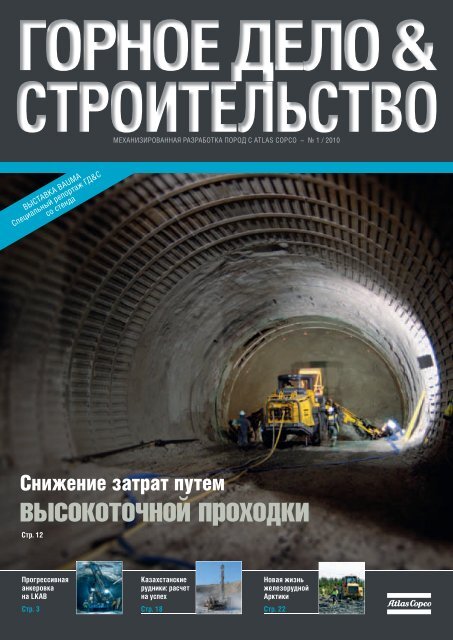

ЯЗЫКОМ Technically ТЕХНИКИ speaking >>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>Одна из пяти технологийпринципа ВысокоточнойПроходки Тоннелей:Менеджер Тоннеля <strong>Atlas</strong> <strong>Copco</strong>выводит на дисплей3D-изображение данныхфункции Измеренияпри Бурении.Что такое ВТТ?Долгосрочный вкладПроходка тоннеля стоит больших денег. Люди, ноу-хау, тяжелоеоборудование, материалы… Но каким бы ни был проект — малым илибольшим, сэкономить можно всегда, если использовать верную методику.На <strong>Atlas</strong> <strong>Copco</strong> мы называем это ВТТ Высокоточная Проходка Тоннелей(HPT High Precision Tunnelling).МАТИАС ЭДХАММЕРКаждый инженер знает, что существуетпочти столько способов сооружениятоннеля, сколько формацийпороды. За прошедшее десятилетиетехнология проделала долгий путь, нодаже самые испытанные методы зачастуюне выдерживают требований, врезультате – время на корректировки идополнительные затраты, “рушащие”бюджет с каждым новым взрывом.Точность во всем. Только такМне кажется, ответ прост: настаиватьна том, от чего зависит все остальное– точность во всем. Чем точнее буровзрывныеработы по достижению намеченногопрофиля, тем больше экономиив плане торкретирования, дополнительнойанкеровки и других корректировок.Качественный тоннель – путь к всеобщейэкономии, и сегодня принцип ВТТ<strong>Atlas</strong> <strong>Copco</strong> делает цель достижимойпри любом типе проекта тоннеля.Принцип включает пять передовыхтехнологий, связанных с буровымистанками Boomer: Менеджер Тоннеля,Удаленный доступ к станку, Полная Навигация,Профилировщик Тоннеля и Измерениепри Бурении.• МЕНЕДЖЕР ТОННЕЛЯ — это ПО ПК, благодарякоторому офис объекта обеспечиваетоперативную поддержку станкамBoomer, оснащенным СистемойУправления станка RCS. ПО служитдля планирования, хранения и оценкиданных бурения и оптимизирует циклпроходки тоннеля.• УДАЛЕННЫЙ ДОСТУП К СТАНКУ (RRA) обеспечиваетбыструю передачу данных ки от станка, а также защиту их хранения.При нахождении станка в режимеон-лайн у всех есть постоянный доступк информации, и отдел производственногопланирования делает мгновенныйанализ входных данных. Автоматическоеобновление исключаетручной сбор новых сеток бурения дляоператора, и механики проводят онлайндиагностику и заказывают нужныезапчасти до обращения в службусервиса.• ПОЛНАЯ НАВИГАЦИЯ (TSN) дает возможностькаждый раз быстро и точно позиционироватьстанок. Точность навигациив пределах 1 см и в течение неболее 5 мин. по сравнению с обычными10 см и 10—30 мин в ручном режиме.При длине тоннеля 2 000 м экономиясоставляет ок. 100 000 Евро.Навигацию делает оператор станка,используя Общую Станцию на треногев сочетании с призмами, смонтированнымина станке и бортах тоннеля.12 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

Система, которая с 1998 годасокращает расходы<strong>Atlas</strong> <strong>Copco</strong> внедрила своюСистему Управления Станком(RCS) с бортовым компьютеромеще в 1998 г.В отрасли это новшество произвелореволюцию. С тех поркомпания ведет разработкукомпьютеризированного автоматизированногобурения.Сегодня в мире работают ужеболее тысячи таких станков.Постоянно модернизируемыефункции, воплощенные нынев принципе Высокоточной ПроходкиТоннелей, — результатопыта и диалога с заказчиком.Широкий спектр преимуществБурение с компьютером нацелено на создание более продуктивных условий. Автоматизация повышаетскорость бурения и ресурс буровой стали. Но есть и другие плюсы: убыстренная локализация неполадок,снижение затрат на ТО и повышение готовности. Недавний анализ подтвердил, что полностьюавтоматизированное бурение снижает время в забое в среднем на 6%, повышает продвижение на 3%/забой и снижает перебур на 7 см.Сегодняшние станки <strong>Copco</strong> — это четвертое поколение автоматизации RCS. Новейшая системавключает усовершенствованные функции планирования, ведения и анализа бурения, а такжебеспроводной он-лайн обмен данных между станком и офисом на объекте. Но это не предел.Функциональность RCS используется на многих других видах оборудования фирмы.• ПРОФИЛИРОВЩИК ТОННЕЛЯ — СИСТЕМАСКАНИРОВАНИЯ В 3D для высокоточногосоздания профиля тоннеля. Непосредственноперед отбуриванием забоясканируется секция, дополнительноевремя минимально. После обработкиданных через несколько минут операторусообщается о перебуре или недобуре.Результат — быстрая корректировкасетки, что исключает до 5 смперебура. В тоннеле сечением 40 м²экономия на перебуре составляет около125 000 Евро/км (торкретирование ичеловекочасы).• ИЗМЕРЕНИЕ ПРИ БУРЕНИИ (MWD) — этоопция станка, обеспечивающая быстроеполучение главных параметровбурения: скорость, усилие подачи, скоростьвращения и т.д. При МенеджереТоннеля MWD данные используютсятакже для анализа крепости породы,трещиноватых зон и других характеристик.Их знание помогает скорректироватьпроцесс проходки при бурении.Эти технологии вместе с нашими проходческимимашинами и анкероустановщикамиоптимизируют весь процессс самого начала, сокращая дополнительныеработы, повышая качество тоннеляи контролируя стоимость проекта.Мы разработали Систему RCS в середине90-х, неустанно совершенствуя еев сотрудничестве со многими заказчикамив разных странах. Поэтому <strong>Atlas</strong><strong>Copco</strong> считается бесспорным лидеромвысокоточной проходки тоннелей.По словам Директора подземных операцийкомпании Veidekke (скандинавскийстроительный подрядчик) КонстантинаСпиноса принцип ВТТ помогкомпании повысить точность работ доранее недостижимого уровня.“Каждый проходчик тоннелей стремитсяк совершенству, зная, что в реальностионо невозможно. Функциональность ВТТ,разработанная <strong>Atlas</strong> <strong>Copco</strong> в сотрудничествес такими компаниями, как Veidekke,помогает максимально приблизиться к совершенству.Нет смысла тратить деньги накорректировку перебура и недобура. СВТТ мы оптимизируем способность сохранятьизначальный профиль тоннеля и в результатесвести затраты к минимуму.”Матиас Эдхаммер —менеджер по продукцииотделения Буровогоинструмента <strong>Atlas</strong> <strong>Copco</strong>и ведущий группыразработчиковкомпьютеризированногобурения.e-mail: mathias.edhammer@se.atlascopco.comГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010 13

Верный выборЕлсыCOPROD — это ключэффективностибурения в НорвегииСкважины прямее, ресурс коронок больше + оптимизация энергозатрат. Это лишьнекоторые составляющие продуктивности бурения взрывных скважин. Читайте очеркГД&С об отдаленном норвежском карьере Елса, где один подрядчик БВР нашелрешение выполнения всех трех задач.Подрядную компанию Bertelsen &Garpestad (B&G) основали в 1959 гдва плотника Шелл Гарпестад иАрне Бертелсен. Познакомившись в томже году, они решили начать свой бизнес, ирешение оказалось верным.С самого начала компания неуклонноросла, выполняя работы по БВР, выемкеи транспортировке в графстве Рогаланди на южном и западном побережьяхстраны, превратившись в крупнейшегоподрядчика Норвегии. Сегодня в компании,которой владеет семья, работают80 человек.В парке B&G, с первого дня работающейна станках <strong>Atlas</strong> <strong>Copco</strong>, 17 наземныхмашин, включая ROC D3, ROC D7, ROCD9, ROC F9 и ROC L7. При таком сочетаниибурятся скважины ∅ 35—165 мм,что охватывает большую часть буровыхи строительных работ в карьерах.Бригада БВР работает на карьере Елса(владелец Norsk Stein) в 90 км к северу отгорода Ставангер на западном побережье.Это один из крупнейших карьеровЕвропы по добыче заполнителя (прибл.6 млн т/год), поставляющий материалразличной сортности в более 40 европейскихпортов, включая Великобританию,Германию и Испанию.В поисках экономичной буровой техники,способной оптимизировать бурениепо сложной вскрыше, B&G посетилав 2008 г выставку MinExpo в Лас-Вегасе,14 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

Основной поставщик заполнителя в Европу: станки <strong>Atlas</strong> <strong>Copco</strong> ROC F9 C и ROC L7 40 CR на уступе карьера Елса вНорвегии, одного из крупнейших европейских карьеров по добыче заполнителя. Оператор B&G Рюне Столе (слева)обсуждает работу буровой системы COPROD с продавцами и механиками <strong>Atlas</strong> <strong>Copco</strong>.где познакомилась с системой <strong>Atlas</strong><strong>Copco</strong> Secoroc COPROD. АС пригласилаB&G на карьеры в Шотландию иФинляндию посмотреть технологию вдействии.Идеальное сочетаниеSecoroc COPROD — буровая система сперфоратором, обеспечивающая прямизнуи точность погружного бурениясо скоростью бурения гидроперфоратором.Преимущество технологии — такжеи увеличенный ресурс метода буренияс ПП.Основа системы — это нахождениевнутри каждой жесткой трубы COPRODударной штанги, передающей удар отперфоратора на коронку. В результате— большая энергия удара и мин. износрезьбы трубы. Так как промывкавнешних труб по всей длине става, заклиниваниепочти исключено.Под впечатлением увиденного на карьерахB&G решила попробовать системуCOPROD, и уже в декабре 2008 г. наЕлсу прибыл новый ROC L740 CR, укомплектованныйбуровой системой и перфораторомCOP 4050HE-CR.Оператор B&G Рюне Столе работаетна новом ROC L740 CR с момента его поступленияна Елсу. После 11 лет работына разных станках Столе не терпелосьВпечатляющая работа:ROC L7 40 CR с системой COPRODпоразил операторов карьерабурением прямых чистых скважинпо сложной вскрыше.ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010 15

Самое главноев этой системе —это ее способность буритьочень прямые скважины,они полностью прямые.Рюне Столе, оператор бурового станка, B&Gопробовать систему COPROD и увидеть,как она справится со сложной вскрышейкарьера. “Глубина вскрыши до 2 м, и невсегда просто отбурить чистые скважиныв породе. Мне было интересно, какCOPROD справится с этим”, — говоритСтоле.Схема бурения на карьере 5,6×4,2 мпри глубине скважин 15—18 м, включая2 м перебура с использованием коронокSecoroc ∅165 мм. Порода (гранодиорит)по составу близка к граниту с характернымабразивным кварцем.На вопрос о работе COPROD Столеотвечает, что это больше, чем простохорошее бурение по вскрыше. “Я считаюработу COPROD отличной, — говоритон. — Справляется очень хорошо, искважины не осыпаются после подъемабурового става. Общее качество скважинытакже очень хорошее, но главное будущеесистемы — способность буритьочень прямые скважины, они прямыеполностью”.Отличная экономияЭкономия — еще одно преимущество.Коронки перезатачиваются каждые 30 м20—30 раз, так что каждая я ходит многобурометров”. На отбуривание 18 мскважины уходит около 18 минут, в этовремя Столе просто следит за параметрамибурения из кабины ROC L740 CR.Он подчеркивает, что она эргономичнаи в ней тепло даже в суровую норвежскуюзиму.“Станок исключительно удобен, сенсорноеуправление на подлокотниках, исочетание станка и системы COPRODне вредит экологии: пыль от буренияоткладывается перед машиной, нерассеиваясь”.Буровая пыль проходит через предсепаратори фильтр в мачте стрелы, скапливаясьпод пылеулавливающим колпаком(при забуривании он отводится,не мешая обзору). Стрела имеет регулируемыйдвойной центратор и захваты16 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

Слева: оператор Рюне Столе говорит, что система COPRODхорошо справляется со сложной вскрышей на Елсе.Далее: осматривает коронку с региональным представителем<strong>Atlas</strong> <strong>Copco</strong> Трюгве ДъювсландомИспользованиесамойэффективной технологиии наших отличныхбригад обеспечиваетза пла ни ро ван ныйобъем производства.штанг, что способствует минимальномуизносу резьб бурового става и левает ресурс.прод-Система управления станка автоматизируетмногие функции бурения, нокак опытный оператор, Столе пользуетсяручным гидроуправлением, он говорит,что предпочитает сам управлятькаждым параметром.Управляющий сектором карьера СвенХарбо (B&G) говорит, что карьер купилновый дробильный комплекс и скороустановит дробилку тонкого измельчения,что повысит производительность с6 до 10 млн т в 2010 г. “Это означает, чтонам придется расшириться, чтобы выполнятьБВР”, — говорит Харбо.Мы добавим машин к нашему парку сучетом используемой технологии, включаясистему COPROD, которая доказалав наших условиях большую эффективность.Меня особенно поразила ее работапо вскрыше на карьере Елса, а буритьпо ней совсем непросто.Использование самой эффективнойтехнологии и наших отличных бригадобеспечивает выход на плановый объем”.Для сервиса и ТО своих перфораторови станков B&G заключила контракты<strong>Atlas</strong> <strong>Copco</strong> ROC Care и COP Care. “У нас4 контракта ROC Care и 5 контрактовRIG Care, — добавляет Харбо. — Большоепреимущество для нас — это фиксированнаястоимость ТО и расширенныегарантии. Все это очень хорошоработает”.ТРЕТЬЕ ПОКОЛЕНИЕCOPRODСистема COPROD сконструированадля высокопроизводительногобуренияна уступах в сложныхусловиях. При бурении онасочетает прямизну и качествоскважин погружногооборудования со скоростьюсистемы перфоратора.Система с пятью опциямибурового става поставляетсядля двух основных типовстанков. ROC F9 CR — наименьшийиз двух типов составом CR76 или CR89 длявзрывных скважин ∅ 90—127 мм. Карусель вмещаетдо 8+1 секций в зависимостиот выбранной системыCOPROD.ROC L740CR, второе поколениемашин с COPROD,оснащается ставами CR89,CR102, CR127 и CR 140. Втерминах скважин это означает,что L740 CR бурит скважины∅ 105—180 мм.Для станка ROCF9 CRмакс. глубина бурения 30 м,для ROCL7 CR она составляет36 м. Длина секций (состоитиз трубы и ударнойштанги) 12 или 6 м в зависимостиот диаметра скважин.Третье поколение ставовс COPROD — это большаяпрямизна скважин и сниженныйуровень шума. Вместосварных центральныхнаправляющих в буровыхтрубах теперь полномерныевнутренние трубы. Этот запатентованныйпластиковыйстабилизатор уникальнойгеометрии действует какобкладка, снижая вибрациив трубе COPROD и уровеньшума.Полевые испытания показали,что такое резкоеснижение шума не толькоповысило комфортностьоператора, станки с COPRODработают, не вызывая излишнююзашумлённость.Третье поколение буровыхставов COPROD 102 и127 поставляются уже с первогоквартала с. г.; остальныетипы ряда выйдет нарынок во II половине 2010 г.Свен Харбо, Управляющий сектором карьера, B&GГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010 17

КАЗАХСТАНнабирает темпы РОСТАIRELANDUNITED KINGDOMN O R W A YFRANCEBELGIUMNETHERLANDSLUXEMBOURGDENMARKS W E D E NG E R M A N YRUSSIALITHUANIAAUSTRIA CZECH.REP.P O L A N DSLOVENIAB E L A R U SSLOVAKCROATIAREP.LATVIAESTONIAF I N L A N DHUNGARYUKRAINEROMANIAMOLDOVABULGARIAT U R K E YGEORGIACYPRUSLEBANONISRAELJORDANS Y R I AARMENIAAZERBAIJANAZER.Р О С С И ЯК А З А Х С ТА НУЗБЕКИСТАНТУРКМЕНИСТАНМ О Н Г О Л И ЯКазахстан, раскинувшийся за южными границами России от Каспийского моря доКитая, активно развивается. Совершенствуется инфраструктура, новые технологиии оборудование дают вторую жизнь горным отраслям. На это нужно время, но цельясна: стать визитной карточкой растущего благополучия Центральной Азии.NORTHKOREAJAPANI R A QKUWAITS A U D I A R A B I AИ Р А НАФГАНИСТАНТАДЖИКИСТАНКЫРГЫЗСТАНП А К И С Т А НК И ТА ЙINDIAБогатырьБорли Коул МолодежныйВарваринскоеВасГолд50 лет ОктябряПервый очерко рудникахРоссии и стран СНГв рамках“ГД&С на русском языке —10 лет”.Продолжениев ГД&С №2'2010.SOUTHKOREAНемного найдется стран с такимиобширными запасами угля, нефти,урана, метана и природного газа,как Казахстан. И здесь добычные угольныекомпании выбирают буровые станки<strong>Atlas</strong> <strong>Copco</strong>.Масштабные запасы угля находятся всеверном Казахстане. <strong>Atlas</strong> <strong>Copco</strong> продолжаетздесь сотрудничество с рядомугледобывающих компаний, помогаямодернизировать технологию бурениядля выполнения производственных задачи снижения затрат.Угольные разрезы “Богатырь Комир”и “Борли Коул” используют сочетаниестанков DML и DM45 для бурениявзрывных скважин. “Богатырь” (угольныйбассейн Экибастуз с запасами 4,5млрд т) производит почти 40 % всегоугля страны (46 Мт добыто в 2008 г). Впарке машин три DML и DM45, работающихна объекте. Ежемесячно каждыйстанок DML набуривает около 14 000 м,объем бурения DM45 составляет прибл.20 000 м; оба типа станков работаютна 25-метровых уступах. С машинамиDML применяются трехшарошечныекоронки ∅ 228 мм, с DM45 — коронки∅ 171 мм. При необходимости все станкиспособны увеличить объем бурения.При покрывающих породах 7 м и срасстоянием 5 м под каждый взрыв отбуриваются400 скважин, что дает более100 000 т угля и 60 000 м 3 пустой породыежедневно.Объем производства “Борли” (карагандинскийрайон) около 7 Мт в годсовокупно с разрезом Молодежныйи Кульчек. На уступах 45 м работаютDML и DM45 с ежемесячным результа-18 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

Партнеры: (слева направо) Джон Стинсони Камшат Галиева, <strong>Atlas</strong> <strong>Copco</strong>, Главный инженерВалерий Ким и Главный механик Хамит Омаровна угольном разрезе Борли Молодежный(владелец — Медная Корпорация “Казахмыс”).Станки <strong>Atlas</strong> <strong>Copco</strong> DML и DM 45 работают на 45-метровых уступах. Новый электроприводной DML с верхним гидроприводом.том 17 000 м/станок. Но станки могутдавать от 20 000 до 25 000 м/месяц.Диаметр скважин для DML — 228 мм,для DM45 — 200 мм с коронками SecorocEpsilon и ресурсом 15 000—18 000 бм.Первый в мире электроприводной станокDML прибыл именно на “Борли”. Недавнов страну поставлен и первый станок АCRD20 для нефтегазовых месторождений,первая ласточка в освоениигигантского карагандин-ского месторождения.Богатствоминеральных запасовВ Казахстане есть золото,медь, железная рудаи марганцевые карьеры,на этих добычных объектахтакже работаютстанки АС.Высокаяпроизводительность:Pit Viper 275на р-ке ВасГолд(Казцинк)Медные компании “Казахмыса” и Актюбинскана западе страны используютDM45 и DML.Золотой рудник Варваринское (Полиметалл)для скважин ∅ 127—171 ммвыбрал многозаходный DM30, а однозаходныйPit Viper 275 бурит скважины∅ до 270 мм на золотом руднике “Вас-Голд” (Казахмыс).“Мы внедрили оборудование длявзрывных скважин, повышающее производительностьи снижающее эксплуатационныерасходы, — говорит коммерческийдиректор по рынкам ДжонСтинсон, — но не сразу”.Сначала рынок знакомился с новымподходом <strong>Atlas</strong> <strong>Copco</strong>. В регионе традиционноприменялась методика электроприводныхстанков вращательногобурения — общий диаметр, высотауступов и годовая наработка.<strong>Atlas</strong> <strong>Copco</strong> способствовала переходуна дизельные гидравлические станки ибурение с погружным пневмоударникомвысокого давления. Сегодня провереннаявременем технология бурения с ППоправдала себя на рудниках “Варварин-ское” и “50 лет Октября” (АктюбинскаяМедная компания). Переход на бурение сПП поначалу был не всегда успешен, носо временем его преимущества оценили.Прогресс “50 лет Октября”Производство на месторождении рудниканачалось в 2006 г. На начальныхэтапах использовалось оборудованиевращательного бурения с ∅ 215 мм длявскрыши. После удаления вскрыши специалистыизучили методику бурения сПП для использования на более крепкихпородах.Рудник выбрал восемь машин <strong>Atlas</strong><strong>Copco</strong> высокого давления для взрывныхскважин — 6 DML и 2 DM45 с ППи молотки Secoroc QL60 и DHD 360 длядиаметров 171 мм на уступах 12 м (покрывающиепороды 5 м, расстояние6 м). Добыча на центральном рудникепланируется на 14 лет, вспомогательныеподготавливаются.Горняков впечатлила скорость бурения,но общий уровень производства не достигаложидаемого, и компания обратиласьв <strong>Atlas</strong> <strong>Copco</strong> за помощью в повышенииГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010 19

Железо Арктики:Чья победа?РУДНИК СЮДВАРАНГЕР: 14 ЛЕТ СПУСТЯНачались разработки железного рудника — первого нового рудника в Европе,открытого в XXI веке. Рудник Сюдварангер на самом севере Норвегии недалеко отграницы с Россией закрылся в 1996 г. и вновь открылся, имея новое руководство,модернизированные мощности и комплексное соглашение с <strong>Atlas</strong> <strong>Copco</strong>.Сюдварангер находится в 400 кмза Северным полярным кругом вокрестностях Киркенеса, в самойотдаленной точке страны. Здесь, в регионеФиннмарк, в рамках восстановительнойпрограммы совсем недавно возобновиласьдобыча железной руды.Новый собственник Northern Iron ofAustralia считает, что старое рудное телосо средним содержанием Fe 32% имеетнемалый ресурс и принесет доход.Трудно, но перспективноС августа 2008 г все было направленона возрождение гигантских открытыхработ, параллельно шло восстановлениеобогатительной фабрики, включая установкунового гранулятора.Трудностейвсегда хватает,но дело идет, и сервисиграет главную роль.Джон Сандерсон, Генеральный директор рудника Сюдварангерr MineСогласно анализам благодаря модернизацииобъем производства руды составит7 Мт/год, что ежегодно будет давать 2,9Мт железного концентрата еще 30 лет.План был несколько снижен, и киюлю этого года производство возрослодо 2 млн т концентрата; скорее всегооно останется на этом же уровне последующиедва года.Для Генерального директора рудникаДжона Сандерсона этот проект возрождения— самый трудный в его карьере:здесь и смена руководства, отсрочкипо восстановительной программе, измененияспецификации оборудования,ресурс коронок и задержки, вызванныефинансовым кризисом.Но Сандерсон, в прошлом управляющийодного из рудников Rio Tinto в Австралии,настроен оптимистично: “Чтобывсе запустить, мы работаем оченьнапряженно уже ок. 13 месяцев, и трудностейхватает, большинство из них связанос переоснащением обогатительнойфабрики, — говорит он. — Но сейчасмне приятно сказать, что все начинаетскладываться. Мы идем вперед, рудникоткрыт и работает, и мы с гордостью говорим,что у нас первый год производствана полную мощность”.Поддержка работВ отношении буровых станков и инструмента,а также компрессоров, светотехники,гидромолотов и другоговспомогательного оборудования Сюдварангерполагается на <strong>Atlas</strong> <strong>Copco</strong>. Носамое главное, что рудник полагаетсяна всестороннюю программу сервисаи ТО <strong>Atlas</strong> <strong>Copco</strong> в поддержании всехработ.Для бурения добычных скважин∅ 200 мм выбраны три буровых станкаDML. Их способность вести экономичноебурение больших вертикаль-22 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

Полный пакет рудникаВ цеху перезаточки коронок:новые штыревые коронки Secoroc,изношенные (сзади) ожидаютобработки на станке SecorocGrindMatic BQ2.Разделка: гидромолот HB 4200смонтирован на гидравлическийэкскаватор Cat 345 и используется дляразделки взорванного негабаритаи расчистки на входе дробилки.На ROC L8 с погружным молоткомSecoroc COP 54 Gold используются коронки140 мм, а на ROC D9 с перфоратором<strong>Atlas</strong> <strong>Copco</strong> COP 2560 идут коронки76 мм и штанги T45 Speedrod.Все станки укомплектованы системойводяного тумана для пылеподавления;все жидкостные емкости и трубопроводыс подогревом для арктическихусловий.Круглосуточный сервисБригада сервисных и ремонтных механиков<strong>Atlas</strong> <strong>Copco</strong> следит за оборудованием,цель которых — круглосуточныйсервис 365 дней в году.Руководитель направления <strong>Atlas</strong><strong>Copco</strong> Андерс Берглунд (отд. Запчастии Сервис) в Осло объясняет: “Нашсервисный контракт на Сюдварангеревключает все — от ТО до расширенногообучения операторов. Сейчас у нас наобъекте восемнадцать ребят, но по мереразвития понадобится больше.Мы организовали цеха по текущемуремонту молотков и перезаточке коронок,склады, офисы, там же действуети и Pon Equipment, местный представительCaterpillar. Мы работам вместес первого дня, и такое сотрудничестводоказало свою продуктивность”.Как говорит Берглунд, использованиеПО Promaint — большое преимущество,т.к. оно дает возможность прогнозироватьнужды каждого станка и планироватьграфик ТО.Соглашение MARC (контракт по ТО иремонтам) делится на три части:• Ежемесячная оплата (MMF) за управление,трудозатраты и вложения• Блок оценки сервиса (SMU) — стоимостьТО за моточас• Поставка бурового инструмента, доставкана объект, ремонт и администрированиеФункционирование машин оцениваетсясогласно их готовности: среднеевремя между поломками, среднее времяна ремонт, невыполнение в срок ТО и частотапростоев.Крепка, как железоНа Сюдварангере три месторожденияжелеза, и трудная буримость этой магнетитовойруды с прослойками кварцаизвестна. Хотя фрагментация послевзрывания хорошая, она очень абразивна,“крепка, как железо” по выражениюБерглунда. В результате рудник получил“пессимистические” расчеты по износуинструмента.Однако Генеральный директор Сандерсонуверен, что рудник достаточноукомплектован кадрами и техникой,чтобы справиться с трудностями. Вцеху перезаточки находятся 3—5 инженеров,и станок Secoroc GrindMaticBQ2 работает круглосуточно 5 дней внеделю. По оценкам в год будет выполняться10 000—14 000 перезаточек коронокSecoroc, на каждую требуется 20минут.Горняки будут работать в 2 смены по10 час с перерывом на взрыв с 16:00 до20:00, сервисные и ремонтные бригадыбудут работать в 2 смены по 12 часов.“Несмотря на моменты, связанные сработой некоторых станков в арктическомклимате, — говорит в заключениеСандерсон, — мы уверены, что сделалиправильный выбор. В общем, сегоднямы довольны организацией и сервисоми смотрим вперед с оптимизмом”.Огни Севера: восемь прожекторовQAS обеспечивают освещение дажев летние месяцы, когда солнцене заходит и в полночь.ПУТЕВКА A new lease В НОВУЮ of life ЖИЗНЬThe Киркенес town of (население Kirkenes (pop: 9 000 9 000) человек) lies at находится the verynorthern на самом tip севере of Norway Норвегии and borders близ границы with Finland с Финляндиейи Россией.andRussia.The Концессия mining concession Sydvaranger of Gruve Sydvaranger на горные Gruve работыпокрывает an area of 35 территорию km 2 south of в 35 Bjørnevatn, км 2 южнее 4 km Бьорне-southcoversof ватн Kirkenes. и в 4 км In от addition, Киркинеса. there Кроме are a further того, есть 23 prospects23 Зоны with минерализации known mineralization на 12 км over по a простиранию12 km, north-ещеsouth север-юг. strike.The Перерабатывающие processing facility мощности is situated on находятся a cliff-top на atKirkenes холме близ and Киркинеса, the railway that и железная carries the дорога pellets для tothe перевозки port (which окатыша is susprisingly в порт (удивительно ice-free throughout незамерзающийyear) весь is the год) northernmost — самая северная railway in в the мире. world.theMining Идет добыча is now на under месторождениях way at Hyttemalmen Хюттемальмени Шеллманнсосен. Hyttemalmen Первое is будет expected отработано to beandKjellmannsåsen.worked в течение for двух two лет, years, второе Kjellmannsåsen — четырех-пяти for four лет. tofive Начало years производства and production на Бьорневатн will start at ожидается Bjørnevatnin через two два-три to three года. years’ time.There На объекте are about работает 350 people 350 человек on site consisting — 250 по of250 найму mine рудника employees и 100 and сотрудников 100 contractor подрядчика, employees,including включая 12 full-time бурильщиков drillers. на The полную majority занятость. are NorwegiansБольшинство with about — 20 норвежцы, per cent from 20% other составляют Scandinavian приехавшиеEuropean из других countries. стан Скандинавии и Европы.andFrom С начала its opening открытия in 1906 в 1906 to its closure г. и до in закрытия 1996, Sydvaranger1996-м на had Сюдварангере produced more было than 200 произведено million tonnes бо-вof лее iron 200 ore млн for т железной markets in руды Western для Europe. стран Западной The newrevival Европы. project Предполагается, is expected to что provide возрожденный the mine with рудникпроработает 19 years of еще life. 19afurther лет.24 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

ПРОДУКЦИЯ И ПРОГРЕСС >>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>Новая буровая система с обсадкой Elemex <strong>Atlas</strong> <strong>Copco</strong> обеспечиваетбезопасность соседних с объектом структур, обеспечивая все преимуществапогружного бурения и максимизацию производительности.Новая система Elemex –сочетание лучшегоБлагодаря выступающим участкам и кольцу коронки воздух перенаправляетсяв противоположную сторону. Результат — эффективность продувки без утечек вовне.Оператор монтирует пилотное долотоElemex к буровому ставу.Забуриваемые обсадные — однаиз наиболее распространенныхсвайных методик при сооружениифундаментов в городах, и применениеПП постоянно растет.Новые решенияБеспокоит использование сжатого воздухав “чувствительных” зонах: поддействием утечек воздуха или перебуране исключено повреждение окружающихструктур. Для минимизациирисков <strong>Atlas</strong> <strong>Copco</strong> разработала новуюбуровую систему Elemex с обсадкой иконтролем продувки.Применение систем бурения с ППдля фундаментов имеет ряд плюсов –высокая производительность, прямизнаскважин и их макс. глубина. Но, работаявблизи существующих фундаментов,возникает трудность – контроль удаленияшлама из скважины сжатым воздухом.Для выноса шлама на поверхностьдавление воздушной струи должно бытьдостаточно высоким, но воздух не долженни проникать в почву, ни подниматьее чрезмерный объем.УникальностьСистема Elemex минимизирует утечкивоздуха в окружающую почву, т.к.сжатый воздух не направляется непосредственнона нее. Уникальность конструкцииElemex — перенаправлениевоздушной струи.Дойдя до торца коронки, струя воздухаупирается в выступающие стенкикольца коронки и перенаправляется впротивоположную сторону, благодарячему ее давление снижается до необходимогодля продувки торца, не уходяпри этом в стороны.ПодтвержденоСистема прошла всесторонние полевыеиспытания, подтвердившие способностьработы в “чувствительных” зонах безущерба для окружающей почвы и структур.Система поставляется для полногоряда обсадных труб; для эффективнойи успешной работы специального обученияоператора не требуется.Подробнее см. сайтwww.atlascopco.com/elemexMining & Construction – 1 / 2010 25

ПРОДУКЦИЯ И ПРОГРЕСС >>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>Операторы оценили работуНОВОГО sCooPTrAM sT7Пополнение модельного ряда подземных ПДМ Scooptram <strong>Atlas</strong> <strong>Copco</strong>: Scooptram ST7уже на рынке. Усовершенствование главных параметров – рабочих характеристик,производительности, ремонтопригодности и комфортностиНовая ПДМ Scooptram ST7 – сочетаниевсех преимуществ модельногоряда машин для повышения производительностиподземных работ.Грузоподъемность 6,8 т, управлениешарнирным сочленением и качающийсязадний мост; дизель Cummins Tier 3(193 л. с., 6,7 л) полного сгорания и регулированиемтягового усилия, что улучшаетзагрузку и повышает ресурс шин.Чувствительная к нагрузке гидросистема— это повышение тягового усилия иэкономия топлива.Факторы безопасности: известныетормоза SAHR, автопроверка тормозов,диагностика и регистрация параметрови чистота воздуха в кабине. Кроме того,три кнопки аварийного останова машиныплюс система включения тормозов,блокировки управления и движенияковша при открытой дверце кабины.Почти год Scooptram ST7 проходилполевые испытания на свинцовоцинковомруднике Ловиса в Швеции,и все циклы выполнялись с большимзапасом.Повышение производительностиУправляющий рудником Ян-Эрик Бьорклундговорит, что Scooptram ST7 продемонстрировалсущественное увеличениепроизводительности на погрузке.“Превосходная машина, — говоритон. — Наработка составила более 2 000моточасов, а повышение производительности— почти 100%; начинали с двухпогрузок в смену и закончили четырьмя.Раньше у нас работало 4 ПДМ, теперьже нам нужен только один — ScooptramST7.За период испытаний потребовалосьлишь несколько модификаций, нашиоператоры очень довольны машиной.Она удобнее в управлении и проста вобслуживании, и мы считаем ST7 отличнымвложением”.В середине 2010 г Scooptram ST7 поступитв Скандинавию, Перу и Канадуи в 2011 г. — на остальные мировыерынки.sCooPTrAM sT7: КОРОТКОX XДвигатель Cummins Tier 3 193 л. с.X XТормоза SAhR (пруж. включ., гидр.отпускание)X XАвтоматич. система проверки тормозовX XРегулирование тягового усилияX XУправление шарнирным сочленениемX XСистема, чувствительная к нагрузкеX XЧистый воздух в кабине2626 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

пошел в бурильщики еще 25 лет назад, ана керновом бурении из подземных выработокна руднике Ремстремсгруванработает с 1955 г.Уже год он бурит в зоне рудника с изменчивымигеологическими формациями.На данном участке прежние алмазныекоронки выдерживали 100 м. Прибурении скважины глубиной 900 м длясмены коронок выемку и спуск штангприходилось делать 8 раз.Эта тяжелая спускоподъемная операциянепродуктивна и отнимает многовремени, время самого бурения снижается,в результате — и выход керна.“Главное для нас — общая длина керна.Спускоподъем штанг просто тратавремени, много ненужной и тяжелой работы”,— говорит Хедман. Стало ясно,что для повышения производительностинеобходима новая коронка. Инженерпо продажам <strong>Atlas</strong> <strong>Copco</strong> ИнгемарЛарссон внедрил на рудник новую алмазнуюкоронку Excore 7–9. “Когда Ингемарпредложил ее, я надеялся, что онавыдержит, может, 150—200 м.”, — говоритХедман.Превосходя ожиданияПервая коронка Excore при испытанияхна руднике прошла 326 м, наилучшийже результат составил 347,5 м. Значит,требуется только 2 спускоподъемныеоперации против прежних 8. В результате— сокращение времени, износа буровогооборудования, усталости оператораи помощника и повышение производительности.О характеристиках коронок ExcoreХедман говорит так: “С ними легко работать,и они бурят ровно даже при повышениикрепости породы. Требуетсялишь слегка увеличить усилие подачи.Они обладают высокими режущимисвойствами и хорошо сбалансированы.Мне не нужно затачивать коронкив скважине вручную, временно снижаяобъем промывки. Это хорошо, т. к.ручная заточка ощутимо уменьшает ихресурс”.Сравнение коронки Excore/предыдущейпри одинаковых условиях бурения.Расчет на примере скважины глубиной 900 м:ПРЕДЫДУЩАЯExcoreРесурс коронки (м): 100 324Кол-во необходимых коронок: 9 3Кол-во замен коронок: 8 2Замена коронки (час.): 16 4ЮЖНАЯ АФРИКАПобеда Excore на испытаниях в ЮАРБуровой подрядчик Drillcorp (главныйофис в ЮАР) работает в несколькихстранах в ЮАР и Бразилии.В парке машин более 40 буровыхстанков, мобилизуемых по объектам послезавершения каждого проекта.Недавно компания закончила 5-месячныйконтракт на 20 000 м керновогобурения для определения содержаниязолота на руднике Оркни в 250 кмОбсуждают новые коронки Excore: начальникработ Вили Смит, (слева) и менеджерпо продажам АС Берти Займан, закупщики начальник склада Карл Соммерс, Drillcorp(в отдалении).от Йоханнесбурга. Чтобы уложитьсяв график, Drillcorp работал на 2 буровыхстанках в подземных выработкахна уровне 400—500 м.При общем задании на бурение 46скважин каждым станком сначала бурилась500-метровая пилотная скважина,затем на глубине 350—400 м ставилсяклин, отклоняющий коронку,тем самым расширяя зону исследованийодной пилотной скважиной.Сложность горных условийВ начале проекта Drillcorp использовалате же коронки, что и на других объектах,но вскоре столкнулась с трудностями.При повышении давления на крепкихпородах коронки не бурили, как ожидалось.Вместо увеличения проникновенияподнимался станок. На труднейшихотрезках коронка не входила в породу, апросто полировала ее, а при трещиноватостипостоянно происходило заклинивание.За смену операторам удавалось пробуритьоколо 30 м с ресурсом коронки60—70 м, но за 3 месяца прошли всего10 000 м. Выполнить контракт вовремяпри такой производительности можнобыло лишь с увеличением количествастанков. Начальнику работ DrillcorpВили Смиту с 17-летним опытом сталоясно, что необходимо иное решение.Решение проблемы — ExcoreИнженер-консультант <strong>Atlas</strong> <strong>Copco</strong>Джимми Эрасмус предложил испытатьтолько что разработанную коронкуExcore, уже готовую к выпуску на рынок,и Drillcorp согласилась.Когда поставили первую коронку,до заканчивания скважины оставалосьеще 250 м. Drillcorp ожидала, что придетсяее менять не менее трех раз, затративминимум 6 часов на выемку штангоставшегося отрезка скважины.Новой коронкой добурили скважину,но ресурс еще оставался, и ее использовалина следующей, пройдя еще 52 м.Всего при первом испытании Excore выдержала302 м против 60—70 м, которыедостигались на первых 10 000 м выполненияконтракта, когда скорость бурениясоставляла 30 м в смену.Последние 10 000 м коронка Excoreпрошла со средним ресурсом 280—300при скорости бурения 54 м в смену. Скоростьпроникновения коронки Excoreоказалась на 80 % выше, а ресурс — в 4раза больше. При бурении с Excore компанияDrillcorp не меняла установокстанков; для объективности результатаиспользовались и самые опытные операторы,и новички.28 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

Успешная работа Excoreна руднике Ренстремсгруван,Швеция: бурильщикДжерри Хедман, Protek NorrAB (справа) и инженерконсультант<strong>Atlas</strong> <strong>Copco</strong>Ингемар Ларссон.Сравнение характеристик на скважинеглубиной 500 м:ПРЕДЫДУЩИЕ КОРОНКИExcoreРесурс коронки 65 м 290 мКол-во необходимых коронок 8 2Кол-во поднятий штангдля замены коронки 7 1Время на подъем штанг 14 ч 2 чпроизводительность 30 м/смена54 м/сменаОбщее время бурения 118 ч 74 чОбщее время на скважину 132 ч 76 чсмены коронки, может оказаться, чтонадо бурить совсем немного. Без подъемаэкономия времени огромная”. Послеуспешных испытаний Drillcorp сразузаказала 20 новых коронок, чтобы выполнитьграфик.Бурит хорошо: операторыDrillcorp сразу понялипреимущества новыхалмазных коронокколонкового буренияExcore.“Даже если в ресурсе и скорости бурениявыигрыш небольшой, Excore даетвыигрыш по гибкости и простоте, —говорит Смит. — Это отличная коронка, ярекомендую ее всем, особенно для техусловий, с которыми столкнулись мы”.То, что коронка Excore справиласьсо всеми сложностями, вставшими передDrillcorp, говорило о многом. “Новаякоронка заменяет 6 других на складе,— говорит начальник склада КарлСоммерс. — Это делает нашу работу гораздоэффективней”.Это не только важно в плане МПЗ, нои для всей работы. С изменением условийбурения может возникнуть необходимостьподъема штанг для смены типакоронки даже на несколько сантиметровбурения.С Excore можно использовать одинтип коронки на всей операции: коронкабурит по всем встречающимсяформациям.Комплексные преимущества“Нам требуются коронки для крепкихи мягких пород, но мы узнаем каких,только при бурении, — объясняетСмит. — Если надо поднять став дляГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010 29

РЫНОК ФИРМЫ >>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>Метод <strong>Atlas</strong> <strong>Copco</strong> для Rio TintoВидение дизайнера: концепция <strong>Atlas</strong> <strong>Copco</strong>, формирующая основусотрудничества с Rio Tinto при способе разработки блоковым обрушением.США Международная компания RioTinto выбрала <strong>Atlas</strong> <strong>Copco</strong> для разработкиодного из двух проектов по методикебыстрого сооружения тоннелей с подземнымблоковым обрушением.Разработка Rio Tinto таких рудниковкак Resolution Copper в Аризоне иOyu Tolgoi в Монголии до начала производстваруды требует создания значительнойинфраструктуры, используяблоковое обрушение.Концепция модульности горныхмашин <strong>Atlas</strong> <strong>Copco</strong> — это системамеханизированной выемки, произво-дительность которой более чем в двараза превышает обычные методы тоннелепроходки,обеспечивая быстротуи эффективность разработки.Говорит начальник отдела развитияRio Tinto Джон МакГа: “Предложеннаямашина — перспективная новаяконцепция сочетания проверенныхметодов и компонентов.Инновационное сочетание — главнаяпричина выбора <strong>Atlas</strong> <strong>Copco</strong> однимиз двух поставщиков по внедрениюновых методов для предстоящихработ по блоковому обрушению”.Новый станок поступил на объект: Слева направо: Чамнан Нимнуан, МакНамара,Апиват Тьенполкранг и Сурачай Пирьясаведчай.DM45: усиление работ на Фу КамЛАОС Австралийская горная компания PanAust работаетна проекте Фу Кам по производству меди, золотаи серебра. Сметный объем на 2010 г составляет около60 000 т медного концентрата, 55—65 тысяч унций золотаи 600—700 тысяч унций серебра.Темпы работ увеличились с прибытием в начале годабурового станка <strong>Atlas</strong> <strong>Copco</strong> DM45. Гусеничная многопроходнаямашина вращательного бурения специальносконструирована для взрывных скважин и была выбранаPanAust для Фу Кам. Рабочая высота мачты более13 м; этот станок самый крупногабаритный, когда-либоиспользовавшийся в Лаосе.Быстрая отдача: ROC T35 на знаменитойдамбе Фолсом в Калифорнии.Новый ROC T35на дамбе ФолсомСША Недавно выпущенный на рынок гусеничныйROC T35M уже работает нареконструкции плотины Фолсом в Калифорнии.Машина входит в парк гусеничныхстанков <strong>Atlas</strong> <strong>Copco</strong> на объекте,включая станки ECM и ROC D7.Предназначенный для ∅ 64—115 ммон укомплектован технологией COPLogiс, имея опцию авторегулировки гидросистемыпо нагрузке, что убыстряетреакцию на управление оператора, атакже повышенные скорость бурения иресурс компонентов.Бурильщики машиной довольны. ГоворитБойд Поллард (опыт работы 33года, Foxfire Drilling Company): “Станокс автобурением и противозаклиниванием— лучший, на котором мне приходилосьработать”.ROC T35M бурит на глубину до25 м. 18 кВт перфоратор COP 1840большей мощности при сниженномэнергопотреблении, что экономитрасход топлива. Производительностьбортового компрессора 7,64 м 3 /мин,упрощение ТО благодаря зонам доступаи эффективной схеме укладкигидрошлангов.30 ГОРНОЕ ДЕЛО & СТРОИТЕЛЬСТВО – 1 / 2010

НАШИ КООРДИНАТЫЗа более подробной информациейобращайтесь в местное представительство<strong>Atlas</strong> <strong>Copco</strong>.Страна, город Факс ТелефонРоссияАпатитыСМТ +7 (9211) 748 389 +7 (9211) 748 389ВологдаКомпр. & диз-ген. +7 (8172) 52 92 38 +7 (8172) 52 92 39ЕкатеринбургСМТ, Компр. & диз-ген. +7 (343) 377 57 99 +7 (343) 377 57 99ИркутскСМТ, Компр. & диз-ген. +7 (3952) 33 08 93 +7 (3952) 33 08 93ШАНХАЙСКИЙ СЮРПРИЗКИТАЙ “Дух инновации” — вот лозунг шведской экспозициина Всемирной выставке в Шанхае, проходящей там с 1 мая по31 октября 2010 г. <strong>Atlas</strong> <strong>Copco</strong>, официальный спонсор павильонаШвеции, подготовила настоящий сюрприз для тысячпосетителей, и он отвечает лозунгу страны.Отделение бурения с поверхности представляет модель буровогостанка, его главные характеристики — повышеннаяпроизводительность, высокая мобильность и экологичность.Модель станка будет находиться на стенде всё время выставки.В течение 5 дней в мае 800 м 2 VIP зоны были отданытолько <strong>Atlas</strong> <strong>Copco</strong> для встречи со своими заказчикамигостями.Ожидается, что общая тема шанхайской World Expo “Хорошийгород — хорошая жизнь” привлечет около 70 млн посетителей.Мероприятие, называемое Всемирной Ярмаркой, —одно из крупнейших событий в мире наряду с Чемпионатоммира по футболу и Олимпийскими играми.КазаньКомпр. & диз-ген. +7 (843) 229 44 42 +7 (843) 229 44 42КемеровоСМТ +7 (3842) 56 70 43 +7 (3842) 56 70 25КраснодарКомпр. & диз-ген. +7 (861) 253 98 96 +7 (861) 253 98 96КрасноярскКомпр. & диз-ген. +7 (3912) 27 34 21 +7 (3912) 68 18 59МагаданСМТ +7 (41322) 212 05 +7 (41322) 212 05Мирный +6СМТ +7 (41136) 778 99 +7 (41136) 778 98МноговершинныйСМТ +7 (42135) 317 03 +7 (42135) 317 03МоскваСМТКомпр. & диз-ген.+7 (495) 933 55 52+7 (495) 933 55 50+7 (495) 933 55 58+7 (495) 933 55 60Нижний НовгородКомпр. & диз-ген. +7 (8312) 78 55 83 +7 (8312) 78 55 83НовгородКомпр. & диз-ген. +7 (8162) 33 55 37 +7 (8162) 33 55 37НовосибирскКомпр. & диз-ген. +7 (383) 350 89 71+7 (383) 325 30 40+7 (383) 350 89 71НорильскСМТ +7 (3919) 44 48 84 +7 (3919) 44 48 84ПермьКомпр. & диз-ген. +7 (3422) 19 66 15 +7 (3422) 19 66 18Ростов-на-ДонуСМТКомпр. & диз-ген.+7 (863) 266 51 03+7 (863) 266 51 00+7 (863) 266 51 03+7 (868) 266 33 03>>>>> КОРОТКО О МНОГОМ >>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>>ГД&C — вновь onlineНовое: Разведочное Бурение<strong>Atlas</strong> <strong>Copco</strong> только что выпустила новый каталог“Разведочное Бурение”. На 96 страницах —технические статьи, реальные примеры и информацияпо всем продукции. Чтобы получитьэкземпляр, обращайтесь в местную компанию.Веб-сайт <strong>Atlas</strong> <strong>Copco</strong> Горное Дело & Строительстсвос поисковиком статей по объектамсо всего мира модернизирован и вновьзапущен. Сайт теперь имеет новую техническуюплатформу и расширенную зону охвата.Кроме основной темы (бурение и механизированная выемка) на сайтетеперь статьи по использованию строительного инструмента и воздушныхкомпрессоров, что составляет большой раздел продукции фирмы. Такжетехнические статьи, новые рубрики, фотографии и иллюстрации, и ещемного интересного. Сделайте закладку на www.miningandconstruction.comСалехардСМТ +7 (34948) 731 21 +7 (34948) 731 21СамараКомпр. & диз-ген. +7 (846) 978 56 21 +7 (846) 978 56 22Санкт-ПетербургСМТКомпр. & диз-ген.+7 (812) 327 51 25+7 (812) 324 23 24+7 (812) 327 51 28+7 (812) 327 34 18ТулаКомпр. & диз-ген. +7 (916) 589 55 10 +7 (916) 589 55 10УфаКомпр. & диз-ген. +7 (3472) 916-920 +7 (3472) 916-970ХабаровскСМТКомпр. & диз-ген.+7 (4212) 78 34 47+7 (4212) 79 39 11+7 (4212) 78-34 47ЧелябинскКомпр. & диз-ген. +7 (351) 231 66 50 +7 (351) 265 29 56ЧитаСМТ +7 (914) 471 63 04 +7 (914) 471 63 04УкраинаКиевООО “Атлас Копко Украина”СМТКомпр. & диз-ген.КазахстанАлматыЗАО “<strong>Atlas</strong> <strong>Copco</strong>”, Средняя АзияСМТКомпр. & диз-ген.+38 (044) 499 18 70+38 (044) 499 18 79+7 (727) 258 85 34+7 (727) 258 19 92+38 (044) 499 18 77+38 (044) 499 18 74+7 (327) 258 85 35+7 (327) 258 89 99– 1 / 2010 31

Точность – это безопасностьСделав точность неотъемлемой составляющей наших технических решений,введя всеобщие обучающие программы и международные сертификаты,мы обеспечиваем безопасность всех операций. Каждый день.Сочетание опыта и инноваций — это вклад в работу оборудованияи выдерживает проверку временем. Мы называем это Устойчивая Производительность.www.atlascopco.com/rock9853 8033 13