beton.pdf

beton.pdf

beton.pdf

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

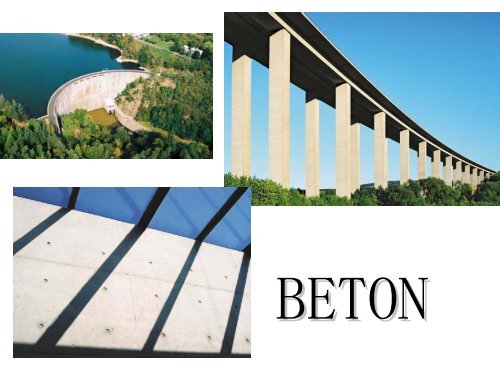

BETON

BETON<br />

• cz :<strong>beton</strong> ≡ fr. béton [ hrubá malta]<br />

z latinského betunium = kamenná malta<br />

X<br />

• anglicky concrete !!!<br />

z latinského concrescere - tuhnouti

HISTORIE<br />

• historie <strong>beton</strong>u sahá až do roku 3600 př.n.l, kdy v Egyptě<br />

existovaly sloupy z umělého kamene<br />

• kolem roku 1000 př.n.l stavěli Féničané v Jeruzalémě velké<br />

vodní cisterny a vodní přivaděče<br />

=>objev hydraulické vlastnosti směsi vápna a sopečného tufu<br />

•<br />

Na tyto znalosti navazovali Řekové, kteří<br />

př. n. l. začali používat novou zdicí<br />

ve 2. století<br />

techniku. Masivní<br />

zeď<br />

byla tvořena dvěma lícovými stěnami z tesaného kamene.<br />

Různě<br />

široká<br />

mezera mezi nimi byla pak vyplňována litou<br />

maltou, prokládanou lomovým kamenem. Lícové<br />

stěny tedy<br />

plnily i funkci »ztraceného bednění«. Tento druh zdiva,<br />

nazývaný Řeky »emplekton«,nepochybně<br />

zracionalizoval a urychlil zdění<br />

předchůdce dnešního <strong>beton</strong>u.<br />

výrazně<br />

a lze jej považovat za

•<br />

•<br />

HISTORIE<br />

používání hydraulických malt mimořádně<br />

propracovali a rozvinuli Římané<br />

používali lité zdivo = drcený kámen nebo štěrk<br />

(jemný sopečný prášek) s maximálním zrnem<br />

obvykle do 70 mm, který byl důkladně<br />

promíchán s maltou, skládající se z<br />

hydraulického pojiva a písku tak, že vznikla<br />

homogenní směs => po smíchání s vodou<br />

došlo ke ztvrdnutí

•<br />

vzniklou <strong>beton</strong>ovou maltu smíchali<br />

s drobnými kameny či úlomky cihel a<br />

udusali nebo nalili (resp. ručně „uplácali“)<br />

do dřevěného bednění, případně mezi<br />

vnější a vnitřní lícní zdivo (např. z cihel),<br />

které tak vlastně tvořilo “bednění” (srovnej<br />

s nedávnou výrobou škváro<strong>beton</strong>u)<br />

v mokrém stavu oproti dnešním <strong>beton</strong>ům<br />

hustší

•<br />

•<br />

•<br />

•<br />

první<br />

klenutá<br />

Řím 115 -<br />

Pantheon<br />

<strong>beton</strong>ová<br />

125 n.l.<br />

stavba<br />

z vnějšku obložena cihlami a<br />

překryta <strong>beton</strong>ovou kupolí o<br />

průměru 43,2 m !!!<br />

i přes neznalost vyztuženého<br />

<strong>beton</strong>u (→malá tahová pevnost)<br />

pevnost v tlaku i chemické<br />

přibližně stejné jako dnes<br />

složení<br />

následně tisíciletá doba „temna“

•<br />

•<br />

•<br />

•<br />

rozvoj průmyslové<br />

17.-18.století<br />

výroby<br />

pokusy o získání hydraulického pojiva<br />

uměle (tj. smísením běžně dostupných<br />

surovin)<br />

1774 John Smeaton – pod vodou<br />

tvrdnoucí malta (maják v Eddystonu)<br />

1796 James Parker – patent tzv.<br />

románského cementu (popis postupu<br />

drcení a pálení vápencové suroviny s<br />

příměsí hliněných součástí)

•<br />

•<br />

•<br />

•<br />

•<br />

1816 první<br />

Francii<br />

<strong>beton</strong>ový most –<br />

Souillac<br />

ve<br />

1824 Joseph Aspdin – patent na pojivo -<br />

Portlandský cement (výsledný produkt svou<br />

šedou barvou a pevností připomínal<br />

portlandský vápenec)<br />

1844 I.Ch.Johnston - nutnosti pálení suroviny<br />

až na mez slinutí-zdokonalení výrobního<br />

postupu → rozšíření portlandského cementu<br />

to již začíná éra vodních staveb a objektů<br />

oblastech se spodní vodou<br />

avšak stále nevyřešena problematika nízké<br />

pevnosti v tahu !!!<br />

v

•<br />

snaha o provzdušnění<br />

nutnost velké<br />

a zeštíhlení<br />

pevnosti v tahu<br />

předpjatý <strong>beton</strong>, nebo-li železo<strong>beton</strong><br />

staveb<br />

J. Monier - tajný rakouský patent na<br />

»konstrukce ze železa a cementu pro prahy,<br />

kanály, mosty, schody a podobné druhy«

•<br />

•<br />

•<br />

•<br />

1916 obrovské hangáry pro vzducholodě<br />

letišti v Orly u Paříže<br />

1930 první<br />

celo<strong>beton</strong>ový<br />

1970 HSC (High Strength<br />

vysokopevnostní <strong>beton</strong>y<br />

(pevnost v tahu až<br />

X<br />

dům<br />

Concrete) –<br />

200 MPa !!!)<br />

(ocel ČSN 10 000 max. 490 MPa)<br />

dnes dosaženo ještě větší pevnosti –<br />

tzv.UVPB (ultravysokopevnostní <strong>beton</strong>)<br />

na

•<br />

1988 Japonsko – <strong>beton</strong> SCC (Self Compacting<br />

Concrete), <strong>beton</strong> o vyšší tekutosti oproti<br />

tradičním <strong>beton</strong>ovým směsím, bez zhutnění<br />

vyplní prostor bednění,a to i při husté výztuži<br />

samozhutnitelný<br />

<strong>beton</strong><br />

• na počátku 20.stol. pevnost v tahu <strong>beton</strong>u<br />

• dnes pevnost až<br />

10 –<br />

200<br />

15 MPa<br />

MPa !!!

Most u Kalikovského mlýna v Plzni – největší<br />

železo<strong>beton</strong>ový most v Rakousku-Uhersku

Kompozitní<br />

PLNIVO<br />

např: kamenivo (liapor,<br />

perlit, struska) recyklovaný<br />

drcený <strong>beton</strong>, písek<br />

PŘÍSADY<br />

stavební<br />

Základní složky<br />

<strong>beton</strong>u:<br />

+<br />

Doplňkové<br />

materiál<br />

POJIVO<br />

většinou<br />

portlandský cement<br />

složky:<br />

PŘÍMĚSY<br />

práškové<br />

látky

Anorganické pojivo<br />

(portlandský cement)<br />

Tekutá<br />

suspenze<br />

Kaše<br />

+<br />

+<br />

Plnivo<br />

(písek)<br />

Voda<br />

Vytvrzení Betonový<br />

výrobek<br />

Kaše<br />

Tekutá<br />

suspenze<br />

• spojení anorganického pojiva se zrnitým materiálem je dáno adhezí<br />

jejich vzájemných povrchů (tj. interakce mezi atomy (molekulami)<br />

povrchů po přiblížení na určitou, dostatečně těsnou vzdálenost)<br />

•Čím větší část povrchu pojiva a plniva se dostane do vzájemné<br />

interakce, tím je dosaženo pevnějšího spojení (tj. nutná podmínka:<br />

povrch plniva musí být tekutým pojivem dostatečně smáčen)<br />

Zrna pojiva musí<br />

být dostatečně<br />

jemná, aby natekla do všech pórů materiálu

Boj o póry = boj o pevnost <strong>beton</strong>u<br />

Čím více pórů, tím menší<br />

pevnost <strong>beton</strong>u !!!<br />

Póro<strong>beton</strong> x HSC <strong>beton</strong>y<br />

•Pokud zůstane pór nevyplněný pojivem, pevnost výrobku rapidně<br />

klesá.<br />

•Velké množství vody v pojivu � voda nateče do póru místo pojiva, ta se<br />

časem odpaří a pór zůstane nezaplněn.

Výztuž<br />

� <strong>beton</strong>ářská ocel (pruty, sítě)<br />

� předpjatá výztuž<br />

� rozptýlená výztuž (dráty, vlákna)<br />

• většinou oceli ČSN 10 472, 10 492, 10 512<br />

• s minimální<br />

BETON<br />

mezí<br />

kluzu<br />

360 –<br />

400 MPa<br />

PLNIVO POJIVO<br />

PŘÍSADY PŘÍMĚSI<br />

VÝZTUŽ

•<br />

a)<br />

b)<br />

•<br />

a)<br />

-<br />

dle aplikací:<br />

Stavební<br />

Technická<br />

Anorganická<br />

(maltoviny) –<br />

–<br />

vodní<br />

sklo<br />

pojiva<br />

cementy, vápna, sádry<br />

dle prostředí, ve kterých jsou schopné<br />

Pojiva vzdušná<br />

–<br />

vzdušné<br />

vápno, sádra<br />

ztvrdnou na vzduchu, nejsou odolná<br />

b) Pojiva hydraulická<br />

-<br />

–<br />

cementy<br />

pojiva ztvrdnout:<br />

vůči působení<br />

ztvrdnou na vzduchu i ve vodě, jsou trvale odolná<br />

působení vody<br />

vody<br />

vůči

•<br />

Cement<br />

cement (dnes prakticky jen<br />

portlandský) je práškovitá<br />

směs řady anorganických<br />

látek o různém poměru<br />

Dle převažující<br />

cementy na:<br />

a)<br />

b)<br />

c)<br />

složky dělíme<br />

Cementy křemičitanové<br />

Cementy hlinitanové<br />

Cementy speciální (např. silniční,<br />

přehradní, rozpínavé, barevné)<br />

1.<br />

2.<br />

3.<br />

4.<br />

5.<br />

Umístění různých typů maltovin v<br />

třísložkovém grafu podle obsahu složek:<br />

vápno<br />

hydraulické<br />

vápno<br />

portlandský cement<br />

románský cement<br />

vysokopecní<br />

struska<br />

6. hlinitanový cement

Křemičitanové<br />

M H<br />

hydraulický modul<br />

=<br />

–<br />

• Portlandský cement –<br />

• M H <<br />

• M H ><br />

1,7 –<br />

2,4 –<br />

nízká<br />

nízká<br />

SiO<br />

2<br />

udává<br />

M H<br />

pevnost<br />

objemová<br />

+<br />

CaO<br />

Al<br />

2<br />

O<br />

3<br />

procentuální<br />

= 2<br />

stálost<br />

cementy<br />

+<br />

Fe<br />

2<br />

O<br />

3<br />

hmotnostní<br />

obsah<br />

Hlavními složkami jsou oxidy: CaO (60 – 69 hm. %), SiO2 (18 – 24 hm.<br />

%), Al2O3 (4 – 8 hm. %), Fe2O3 (1 – 8 hm. %), MgO (méně než 6 hm. %).<br />

Škodlivými oxidy jsou: oxidy alkalických kovů, SO3 – ty negativně<br />

ovlivňují výrobu a vlastnosti hotového cementu.

•<br />

1.<br />

2.<br />

3.<br />

3 základní<br />

složky křemičitanových<br />

cementu:<br />

alit (především 3CaO.Al2O3) belit (zejména 2CaO.SiO2) celit – spojovací hmota s vysokým podílem<br />

železa a s krystalickým brownmilleritem<br />

o složení<br />

4CaO.Al2O3.Fe2O3 směs těchto minerálních látek vzniká vypálením<br />

vápence CaCO3 společně s hlínami a jíly v rotační<br />

peci při 1 450°C a následně se rychle ochladí<br />

16/51<br />

vzniklý slínek se rozemele na jemný prášek,<br />

k němuž se přidává sádrovec CaSO4.H2O (případně<br />

vysokopecní struska)

•<br />

•<br />

•<br />

•<br />

Portlandský slínek<br />

Je směsí krystalických i skelných (amorfních) fází<br />

Identifikováno přes 20 krystalických sloučenin<br />

Slínkové minerály jsou tuhé roztoky krystalických fází (C3S, C2S, C4AF) s oxidy (MgO, Na2O, K2O, Fe2O3). C3S, C2S, C4AF udává barevnost cementů (C4AF dává cementu<br />

šedou barvu)<br />

Mineralogický<br />

název<br />

Alit 3Cao. Al2O3 Vzorec Zkrácený<br />

vzorec<br />

Obsah<br />

(hm.%)<br />

C3S 44 -<br />

Belit 2CaO.SiO C2S 9 -<br />

Aluminoferit<br />

vápenatý -<br />

Celit<br />

Aluminát<br />

vápenatý<br />

Světlá mezerní hmota<br />

(sklovina<br />

+4CaO.Al2O3.Fe2O3 )<br />

Tmavá mezerní hmota<br />

)<br />

(sklovina+3CaO.Al2O3 C4AF 4 -<br />

C3A 6 -<br />

77<br />

33<br />

10<br />

13

•<br />

•<br />

•<br />

•<br />

•<br />

Hlinitanové<br />

cementy<br />

Obsahují více než 35 hm.% Al2O3 – dodáno vstupní surovinou<br />

bauxitem [NaAl(OH) 4].<br />

Hlavním slínkovým minerálem je: CaO.Al2O3 Dosahuje, na rozdíl od křemičitanových cementů, rychleji konečné<br />

pevnosti.<br />

Časem ale jeho pevnost klesá (na rozdíl od portlandského cementu,<br />

kde s časem roste !!!) � nesmí se používat pro výroby nosných<br />

konstrukcí.<br />

Je odolný vůči agresivním prostředí a vůči teplotám � výroba<br />

žárovzdorných <strong>beton</strong>ů.

•<br />

•<br />

•<br />

Tuhnutí<br />

podstatou tuhnutí<br />

cementu s vodou<br />

je celá<br />

<strong>beton</strong>u<br />

řada reakcí<br />

složky cementu reagují s vodou za vzniku<br />

tepla (tj.reakce exotermní)<br />

všechny reakce jsou hydratace<br />

1) 3CaO.Al2O3 2) 2CaO.SiO 2<br />

3) 3CaO + SiO 2<br />

nejpomalejší<br />

+ 6 H2O → Ca3Al2(OH) 12<br />

+ teplo<br />

+ x H2O → Ca2SiO4.x H2O + Ca(OH) 2<br />

teplo<br />

+ (x+1) H2O → Ca2SiO4.xH2O + Ca(OH) 2<br />

nejrychlejší<br />

+ teplo

1) 3CaO.Al2O3 2) 2CaO.SiO 2<br />

3) 3CaO + SiO 2<br />

• Největší<br />

• Za 28 dní<br />

+ 6 H2O → Ca3Al2(OH) 12<br />

+ teplo<br />

+ x H2O → Ca2SiO4.x H2O + Ca(OH) 2<br />

+ teplo<br />

+ (x+1) H2O → Ca2SiO4.xH2O + Ca(OH) 2<br />

vliv má<br />

hydratace alitu.<br />

je <strong>beton</strong> uspokojivě uspokojiv<br />

+ teplo<br />

tvrdý.<br />

rychlost<br />

• Ve skutečnosti proces tvrdnutí a zpevňování<br />

probíhá neustále a nikdy není zcela ukončeno !<br />

• odlišné rychlostí jednotlivých hydratací lze<br />

využít k přípravě cementů s různou rychlostí<br />

tvrdnutí

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

pevnost <strong>beton</strong>u se stářím zpočátku roste rychle, později pomalu<br />

konečné<br />

hlavní<br />

ustálení<br />

hodnotě<br />

příčinou zvyšující<br />

nastane: -<br />

pevnosti se přibližuje až<br />

-<br />

po 10 až<br />

20 letech !!!<br />

se pevnosti je neustále probíhající<br />

podle druhu cementu<br />

podle okolního prostředí<br />

hydratace<br />

se stářím ale může dojít i k poklesu pevnosti, ke zvratu a novému růstu,<br />

avšak pevnost trvale roste<br />

příčinou pozdějších změn mohou být:<br />

u <strong>beton</strong>ů<br />

u <strong>beton</strong>ů<br />

-<br />

-<br />

-<br />

tvorba trhlinek<br />

rozpínání<br />

(u objemově<br />

únava v tahu (opakované<br />

nestálých cementů)<br />

účinky mrazu a změn vlhkosti<br />

vlhčených nebo chráněných před vysycháním roste pevnost dlouho<br />

(17 až<br />

X<br />

20 let !!!)<br />

chráněných před vlhkostí a nebo v budovách vytápěných se růst<br />

brzy zastaví

Růst pevnosti <strong>beton</strong>u se stářím ve srovnání s jeho minimální, průměrnou a maximální<br />

pevností za 28 dní<br />

Proměna poměrné<br />

pevnosti se stářím:<br />

A -<br />

B -<br />

C -<br />

uložení ve vlhkém<br />

prostředí<br />

uložení v suchém<br />

prostředí<br />

při trvalém zatížení<br />

D1-<br />

při postupném<br />

zvětrávání<br />

D2 - vyluhování

Z praktické stránky je důležité vše, co má vliv na růst<br />

pevnosti do stáří 28 až 90dní, protože ta je pro využití<br />

staveb rozhodující.<br />

Největší<br />

význam mají: • vlastnosti cementu<br />

• poměr mísení<br />

• vodní<br />

součinitel<br />

• způsob uložení<br />

• vlhkost<br />

• teplota prostředí<br />

Růst pevnosti se stářím<br />

ve srovnání s jeho<br />

pevností za 28 dní pro<br />

tři různé konzistence<br />

<strong>beton</strong>ové směsi a dva<br />

druhy cementu

•<br />

nejvýznamnější<br />

Vliv teploty<br />

vliv, nejhůře simulovatelné, špatné<br />

odvození<br />

závislostí<br />

(Složitost se zvětšuje různým množstvím cementu, jehož hydratace je sama zdrojem oteplování, různou<br />

tepelnou citlivostí cementů různých značek a druhů, ale i velikostí těles, protože i při velké vodivosti<br />

čerstvého <strong>beton</strong>u je doba potřebná ke sdělení změny teploty všemu <strong>beton</strong>u velmi různá a to je příčinou<br />

složitých změn při průběhu hydratace. Kromě toho rozdíly teploty povrchových vrstev a jádra, jež jsou<br />

důsledkem šíření změn teploty, způsobují napětí, která mohou soudržnost neztvrdlého <strong>beton</strong>u, a tím i<br />

pevnost a její další vzrůst změnit. Proto se výsledky zkoušek vlivu teploty na malých tělesech v<br />

laboratořích neshodují s chováním <strong>beton</strong>u v díle, a proto se také liší výsledky zkoušek nejen co do<br />

velikosti, ale často i co do znaménka rozdílů. Nejnepříznivěji se ovšem uplatňují všechny náhlé změny<br />

teploty (šoky)).<br />

Pevnost v čase se vyvíjí příznivě, jestliže po<br />

počátečním tvrdnutí při nižších teplotách následuje<br />

tvrdnutí při teplotách vyšších.

Beton z<br />

cementu<br />

portlandského<br />

Beton z<br />

cementu<br />

hlinitanového<br />

Srovnání růstu pevnosti <strong>beton</strong>ů z cementu portlandského (vlevo) a<br />

hlinitanového (vpravo) při teplotách nižších a vyšších, než je teplota<br />

normální.

•<br />

•<br />

•<br />

•<br />

Vliv vlhkosti<br />

při vlhkém uložení a ve vlhkém prostředí vzrůstá pevnost s časem<br />

(dochází k prodlužování procesu hydratace)<br />

tvrdne-li <strong>beton</strong> v suchém prostředí, probíhá hydratace neúplně, nebo<br />

se úplně zastaví → pevnost se zastaví na hodnotě získané počátku,<br />

kdy bylo vody dostatek<br />

pevnosti <strong>beton</strong>u uloženého na vzduchu jsou tím menší, čím je menší<br />

nasycení vzduchu parami ( AVŠAK POZOR !!! na vzduchu s vlhkostí<br />

100% je pevnost nižší (o 10%), než při uložení ve vodě)<br />

pro konečnou pevnost je důležité, jak dlouho se udržuje vlhčení<br />

<strong>beton</strong>u zpočátku jeho tvrdnutí.

Vliv času<br />

Jsou-li <strong>beton</strong>ové konstrukce vystaveny<br />

povětrnostním vlivům, tvrdne <strong>beton</strong> za<br />

opakované rozmanité proměny teploty a<br />

vlhkosti. S rostoucím stářím se vliv těchto změn<br />

na jeho pevnost postupně zmenšuje, až<br />

nakonec zaniká. Proto se pevnost <strong>beton</strong>u<br />

různého stáří ustaluje na různých hodnotách a<br />

její proměnu lze považovat za funkci času

•<br />

Z hlediska pevnosti jsou portlandské cementy rozděleny do pevnostních tříd<br />

(ČSN EN 197). Označení R charakterizuje cementy s vysokou počáteční<br />

pevností.<br />

Třída Pevnost v tlaku [MPa] Počátek<br />

tuhnutí<br />

[min.]<br />

2 dny 7 dní 28 dní<br />

22,5 - ≥<br />

32,5 - ≥<br />

32,5-R ≥<br />

42,5 ≥<br />

42,5-R ≥<br />

52,5 ≥<br />

52,5-R ≥<br />

13 ≥<br />

16 ≥<br />

10 - ≥<br />

10 - ≥<br />

10 - ≥<br />

20 - ≥<br />

22,5≤<br />

32,5≤<br />

32,5≤<br />

42,5≤<br />

42,5≤<br />

30 - ≥ 22,5<br />

42,5 ≥<br />

52,5 ≥<br />

52,5<br />

62,5<br />

62,5<br />

22,5 ≥<br />

60<br />

60<br />

45

•<br />

při stavbě objemných přehradních zdí je<br />

požadováno pozvolné tuhnutí, neboť je nutné<br />

aby uvolňované teplo stavbu příliš nepřehřívalo<br />

použití<br />

cementů<br />

s nízkým obsahem<br />

3CaO.Al2O3 rychletvrdnoucí cementy → zvýšení<br />

produktivity práce (bednění lze odstraňovat<br />

rychleji)

•<br />

•<br />

•<br />

Bednění<br />

Bednění je pomocná konstrukce vytvářející formu pro uložení výztuže a<br />

čerstvého <strong>beton</strong>u při výrobě <strong>beton</strong>ových a železo<strong>beton</strong>ových konstrukcí<br />

opakovaně<br />

jednorázově<br />

užité:<br />

užité:<br />

systémové, tesařské<br />

-<br />

-<br />

odbedňované<br />

ztracené<br />

(neodbedňované)<br />

• Bednící plášť je plocha bednění, která je v přímém styku s uloženou<br />

<strong>beton</strong>ovou směsí (prkna, vodovzdorná překližka, laťovka, třívrstvá deska)<br />

27/51

Struktura <strong>beton</strong>u je otiskem pláště

Koroze <strong>beton</strong>u

•<br />

•<br />

•<br />

Ve vodním prostředí může probíhat rozpouštění Ca(OH) 2 ,<br />

čímž dojde ke zvýšení již tak dost vysoké pórovitosti <strong>beton</strong>u.<br />

To může<br />

pevnosti.<br />

(ale nemusí) mít za následek snížení jeho<br />

V kyselých roztocích dochází také navíc k rozpouštění<br />

hydratovaných křemičitanů a hlinitokřemičitanů, což může<br />

opět vést ke snížení pevnosti <strong>beton</strong>u.<br />

Rychlost koroze se odvíjí od složení vody; nejagresivnější<br />

jsou vody s vysokým obsahem CO2, vody kyselé, s vysokým<br />

obsahem chloridových iontů, vody s nízkým obsahem solí<br />

(Ca, Mg) a vody s vysokým obsahem síranových iontů.<br />

Silniční<br />

stavby x posypová<br />

sůl !!!<br />

• síranové ionty – tzv. síranová koroze; vytváří se nová fáze,<br />

jejíž vznik je doprovázen značnou objemovou expanzí ⇒<br />

destrukce <strong>beton</strong>ové konstrukce

Ochrana <strong>beton</strong>ových<br />

konstrukcí

1) 3CaO.Al2O3 + 6 H2O → Ca3Al2(OH) 12 + teplo<br />

2) 2CaO.SiO2 + x H2O → Ca2SiO4.x H2O + Ca(OH) 2 + teplo<br />

3) 3CaO. SiO2 + (x+1) H2O → Ca2SiO4.xH2O + Ca(OH) 2 + teplo<br />

pokud slínek<br />

obsahuje dikalciumsilikát<br />

nebo trikalciumsilikát 3CaO.SiO 2<br />

pH<br />

Ca(OH) 2<br />

bezpečná<br />

= 12 –<br />

2CaO.SiO2, vzniká reakcí s vodou<br />

hydroxid vápenatý<br />

Ca(OH) 2<br />

13 …velmi alkalické<br />

ochrana ocelové<br />

opravdu bezpečná ???<br />

prostředí<br />

výztuže v <strong>beton</strong>u

→ problém probl m karbonatace<br />

–<br />

zejména vzdušného CO2 CO 2<br />

difuzní<br />

+ Ca(OH) 2<br />

průnik do pórů<br />

snížení<br />

→ ztráta přirozené<br />

působením kyselých plynů,<br />

<strong>beton</strong>u<br />

+ H2O = CaCO3 + …<br />

alkality na pH<br />

= 10<br />

ochrany výztuže…<br />

ve vodě<br />

nerozpustný,<br />

„návrat k<br />

přírodnímu<br />

stavu“<br />

!!!

Ochrana <strong>beton</strong>ových konstrukcí<br />

1. Primární<br />

• vhodná<br />

volba cementu (pojiva)<br />

• kvalita vody, kvalita kameniva<br />

(tzv.vnitřní) 2. Sekundární<br />

• používá se také u již porušených<br />

konstrukcí<br />

• penetrace, různé<br />

nátěry<br />

• nátěry musí mít odolnost a difůzní<br />

otevřenost vůči vodním parám, ale<br />

zároveň musí mít nepropustnost vůči<br />

CO 2<br />

• ochrana <strong>beton</strong>ového povrchu nátěry<br />

(syntetické polymerátové, alkydové,<br />

epoxidové, polyuretanové, akrylátové)<br />

polystyren, chlorkaučuk: ochrana bazénů

•<br />

•<br />

•<br />

Alkydové Alkydov nátěry: ry: -poměrně měkké<br />

- úprava svislých, méně namáhaných ploch<br />

(bazény, silážní jámy, odpadní jímky,…)<br />

Epoxidové Epoxidov<br />

<strong>beton</strong><br />

pryskyřice: prysky ice: -<br />

nejpoužívanějším typem pojiv pro nátěry na<br />

- vysoká mechanická a chemická odolnost<br />

(avšak na světle mají sklon ke ztrátě lesku a křídování)<br />

Polyuretanové<br />

Polyuretanov<br />

skladování!!!)<br />

-<br />

nátěry: ry:<br />

i pro dekorativní<br />

a) jednosložkové<br />

-<br />

vytvrzované<br />

účely<br />

vzdušnou vlhkostí<br />

(pozor při<br />

- vynikající mechanická a chemická odolnost,<br />

odolávají povětrnostním vlivům<br />

b) dvojsložkové<br />

- vynikající mechanická a chem.odolnost<br />

- díky tvrdidlu odolávají povětrnostním vlivům

•<br />

•<br />

Příprava <strong>beton</strong>u<br />

vlastní <strong>beton</strong> se připraví smícháním cementu s<br />

vodou a pískem (event. hrubým kamenivem)<br />

aby proběhla hydratace, je nutné<br />

vody<br />

pokud málo vody → nízká<br />

pokud přespříliš<br />

velké<br />

smršťování<br />

minimální<br />

vody → 1. nízká<br />

množství<br />

pevnost <strong>beton</strong>u<br />

pevnost<br />

2. při vysychání<br />

a vznik trhlinek

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

použité množství vody je tedy kompromisem<br />

požadovanou pevností hotového <strong>beton</strong>u a<br />

zpracovatelností mokré <strong>beton</strong>ové směsi<br />

hmotnostní<br />

poměr vody/<strong>beton</strong>u = 0,45 –<br />

<strong>beton</strong> vždy obsahuje určitý podíl vzduch<br />

→záměrné<br />

vnášení vzduchu → lepší<br />

vlastnosti<br />

objemový poměr písek : cement = 2,3 : 1<br />

0,55<br />

mezi<br />

izolační<br />

dodáním hrubého kameniva lze snížit množství<br />

cementu<br />

zrnitost kameniva 4-8 mm→snížení cementu o 100<br />

kg na m3 (dokonce lepší <strong>beton</strong> než při použití písku)

•<br />

•<br />

•<br />

•<br />

kolik vody? …ve spádové míchačce by se<br />

měl převalovat, po vysypání musí tvořit kužel<br />

bez odlučování vody<br />

(řidký <strong>beton</strong> odlučuje vodu, po vytvrdnutí je prašný, tvorba<br />

trhlin, drolí se, je velmi nasákavý - ↓ mrazuvzdornosti)<br />

mrazuvzdorný <strong>beton</strong> –buďdokonale<br />

hutný,<br />

nebo prostoupen vzduchovými póry do<br />

0,25 mm (speciální provzdušnovací přísady,<br />

JAR)<br />

uložení do konstrukce co nejdříve po<br />

vyrobení + nutnost zhutnění (zhutnění =<br />

vypuzení velkých vzduchových bublin, lze<br />

nahradit řidším <strong>beton</strong>em)

•<br />

•<br />

•<br />

•<br />

•<br />

1% velkých vzduch.bublin = ↓ pevnosti o 6%<br />

10% vzduch.bublin = ↓pevnosti o ½ !!!<br />

během zrání <strong>beton</strong>u nesmí dojít k jeho<br />

vyschnutí (zastavení chemických reakcí)<br />

zvláště u tenkých desek (překrytí PE folií)<br />

optimální teplota výroby a pokládky <strong>beton</strong>u<br />

+15°C - + 25°C (pod +5°C se zastavuje<br />

tvrdnutí <strong>beton</strong>u)<br />

pokud pokládáme pod +5°C, nutno aby směs<br />

měla alespoň<br />

+10°C

Pevnost v tahu <strong>beton</strong>u = 1/6 až 1/10<br />

pevnosti v tlaku<br />

(heterogenní struktura a<br />

přítomnost pórů)<br />

vyztužení ocelovými tyčemi,<br />

dráty, rohožemi<br />

dnes: polymerní vlákna<br />

(odolnost vůči korozi)<br />

<strong>beton</strong> odolává velkému namáhání v<br />

tlaku, ocelový prut zajišťuje pevnost při<br />

namáhání v tahu<br />

ŽELEZOBETON<br />

Struktura <strong>beton</strong>u:<br />

obsahuje mnoho<br />

dutin a pórů<br />

(černé plochy)<br />

=<br />

příčina křehkosti

•<br />

•<br />

•<br />

1)<br />

2)<br />

ocelová<br />

výhodnější<br />

kovová<br />

výztuž<br />

výztuž<br />

pomáhá<br />

varianta:<br />

odolávat tahovému zatížení<br />

se předepne → struktura <strong>beton</strong>u je vystavena TLAKU<br />

dva způsoby předepnutí:<br />

výztuž se napne do rámu ještě před ztuhnutím <strong>beton</strong>ové směsi;<br />

po ztuhnutí <strong>beton</strong>u se z rámu uvolní<br />

vyrobí se <strong>beton</strong>ový díl s podélnými kanálky, kterými se protáhnou<br />

ocelové tyče, předepnou a nechají se v trvale přepjatém stavu po<br />

celou dobu životnosti konstrukce<br />

oba materiály –<br />

<strong>beton</strong> i ocel mají<br />

stejnou tepelnou roztažnost !!!

Předválečné<br />

Vzor 36<br />

opevnění<br />

(1934-1938)<br />

ČSR<br />

Vzor 37

•<br />

•<br />

•<br />

•<br />

1-2 lehké, nebo těžké<br />

střílnách<br />

zalomený vstup byl opatřen mříží<br />

osádka: 5 –<br />

7 mužů<br />

kulomety byly zalafetovány<br />

konstrukce objektu: ŽELEZOBETONOVÁ<br />

síla stropu a čelní<br />

stěny: 80 mm, nebo 120 mm<br />

a pancéřovými dveřmi<br />

v ocelolitinových<br />

(normální, zesílená<br />

odolnost)<br />

ze strany nepřítele pevnůstka opatřena kamennou rovnaninou a zemním<br />

záhozem<br />

normální<br />

zesílená<br />

Lehké<br />

opevnění<br />

vzor 37(řopíky)<br />

verze odolávala zásahům střel ráže 105 mm<br />

verze odolávala zásahům střel ráže 155 mm !!!!

•<br />

-<br />

za pouhé<br />

tři roky vybudováno:<br />

přes 10 000 lehkých objektů<br />

-<br />

-<br />

226 těžkých objektů<br />

rozestavěno 9 tvrzí

Konec železo<strong>beton</strong>u ?<br />

běžný <strong>beton</strong><br />

Schématické znázornění<br />

polymerního <strong>beton</strong>u: písková zrna<br />

jsou spojena polymerním pojivem<br />

(např. epoxidovou pryskyřicí);<br />

neobsahuje žádné dutiny →<br />

ohybová pevnost se blíží běžným<br />

ocelím<br />

- materiál na pražce<br />

vysokorychlostních kolejí

+ : -<br />

-<br />

nízká<br />

jednoduší<br />

-levnější<br />

Konec železo<strong>beton</strong>u ?<br />

Silniční<br />

most poblíž severošpanělského letiště<br />

Asturias Airport<br />

Nosníky nejsou vyrobeny z<br />

železo<strong>beton</strong>u, ale z lehkého<br />

uhlíkového kompozitního materiálu<br />

kompozit = směs dvou a více různých materiálů (polymer + určitý druh vláken;<br />

vlákna uhlíková (nejdražší), skleněná (nejlevnější))<br />

hmotnost (jen 15% hmotnosti železo<strong>beton</strong>u)<br />

a rychlejší<br />

stavba (usazení<br />

- nekorodují (sůl z posypu vozovky)<br />

nosníků<br />

jen za 3 dny x měsíce)

•<br />

Žáro<strong>beton</strong><br />

obecně<br />

žáruvzdornost…..deformační teplota alespoň 1580°C → u <strong>beton</strong>u pokud je<br />

odolný teplotám nad 200°C = žáro<strong>beton</strong><br />

Rozklad hydratačních<br />

produktů <strong>beton</strong>u<br />

Kamenivo:<br />

-<br />

Beton při vysokých teplotách<br />

nevhodné: žula, křemenná kameniva!!! → pukají!!!<br />

Rozpad kameniva<br />

do 700°C……..přírodní kamenivo, nesmí se smršťovat a měnit<br />

své mechanické vlastnosti (čedič, diabaz, andezit)<br />

- nad 700 °C……umělé kamenivo

Kameniva:<br />

-<br />

-<br />

800 až 1000°C……..drcený keramický střep, drcenou pomalu chlazenou<br />

vysokopecní strusku<br />

nad 1000°C…………drcený šamot, korund, karborundum, drcený bauxit…<br />

HUTNÉ<br />

LEHČENÉ<br />

Kameniva:<br />

-<br />

lehká<br />

ŽÁROBETONY<br />

ŽÁROBETONY<br />

objemová hmotnost vyšší než<br />

1500 kg/m3 objemová hmotnost nižší než<br />

1500 kg/m3 kameniva (keramzit, křemelina, lehčený šamot, expandovaný perlit,<br />

drcená<br />

pemza)

Proč<br />

Hydraulická<br />

pojiva žáro<strong>beton</strong>u:<br />

� nejvhodnější: hlinitanový cement<br />

� nejméně vhodný: portlandský cement<br />

� optimální: směsný cement (málo portlandského slínku, více příměsí<br />

na bázi popílku, strusky,…)<br />

ne portlandský cement ?<br />

- po ztrátě chemicky vázané vody (vázané v hydratačních produktech) podléhá<br />

teplotnímu rozpadu<br />

Jak zvýšit teplotní<br />

odolnost ?<br />

-přidáním jemného cihlářského prachu, šamotového prachu, elektrárenského<br />

popílku, jemně mletého chromitu, jemně mleté vysokopecní strusky<br />

Jak vyrobit žáro<strong>beton</strong> s vysokou chemickou odolností<br />

-přidáním sodného vodního skla (Na20 . nSiO2) ?

•<br />

•<br />

•<br />

žáruvzdorný <strong>beton</strong> se vyrábí<br />

jako normální <strong>beton</strong><br />

stejným postupem<br />

nutno počítat s rozdílnou tepelnou roztažností<br />

(vysokou) jednotlivých částí konstrukce → nutno<br />

dělat spáry<br />

každý žáro<strong>beton</strong> nutno vypálit prvním pomalým<br />

ohřevem

•<br />

•<br />

•<br />

+ : -<br />

Samozhutňující<br />

SCC (Self-compacting concrete)<br />

<strong>beton</strong><br />

jedná se o extrémně ztekucený <strong>beton</strong> (ztekucovače na<br />

bázi polykarboxylových éterů)<br />

nelze použít na všechny <strong>beton</strong>ové<br />

-<br />

snadné<br />

snadné<br />

čerpání<br />

vyplnění<br />

a lití<br />

bednění<br />

-netřeba vibračního zařízení<br />

-<br />

ekonomická<br />

úspora<br />

a forem<br />

→ zlepšení<br />

konstrukce !!!<br />

hygieny práce<br />

- dokonalý vzhled výrobku bez povrchových vad, pískových hnízd,<br />

povrchových bublin

•<br />

•<br />

•<br />

•<br />

•<br />

nutno<br />

nutno<br />

dodržet technologické<br />

použít těžené<br />

zásady-<br />

kamenivo (drcené<br />

„krvácení<br />

<strong>beton</strong>u“<br />

zhoršuje tekutost)<br />

nutný obsah jemných částic o velikosti zrn do 0,125 mm<br />

(příměs kvalitního popílku, kamenné moučky)<br />

výroba pouze v míchačkách s nuceným oběhem (ne ve<br />

spadových – problém konzistence polykarboxylátu,<br />

nutno intenzivně míchat ďelší dobu)<br />

srovnatelná<br />

•<br />

negativní<br />

odolnost s běžnými <strong>beton</strong>y, nižším odolnost<br />

než <strong>beton</strong>y vysokopevnostní<br />

vliv chemických rozmrazovačů<br />

!!!

•<br />

•<br />

Beton a žula pro průmyslové<br />

Využití<br />

pro výrobu loží<br />

a rámů<br />

Při HSC obrábění extrémní<br />

posuvových rychlostí<br />

posuvová<br />

rychlost = 50 –<br />

obráběcích strojů.<br />

využití<br />

hodnoty otáček vřetene a<br />

60 m/min.<br />

rychloposuv = 100 m/min.<br />

zrychlení (zpomalení) = násobky gravitačního zrychlení<br />

Nutnost zachycení řezných a setrvačných sil, schopnost<br />

absorbovat rázy a chvění.

•<br />

-<br />

-<br />

-<br />

-<br />

Proč<br />

Poměrné<br />

tlumení:<br />

litina D= 0,004<br />

ocel D= 0,002<br />

reálné<br />

tlumení<br />

Hydro<strong>beton</strong><br />

tlumit?<br />

Tlumení<br />

mezi litinou a obrobkem D= 0,04 –<br />

D= 0,02 –<br />

0,03<br />

0,06<br />

Urychlováním a zpomalováním vznikají rázy, které rozechvívají celý<br />

stroj, což má vliv na přesnost obrábění a dále dochází k přenosu tohoto<br />

chvění do základu a tím k ovlivnění stability stroje.

•<br />

•<br />

Hydro<strong>beton</strong><br />

Jako výplň jednoduchých svařovaných ocelových loží<br />

zvýšení tuhosti, hmotnosti, součinitele poměrného<br />

tlumení.<br />

Součinitel teplotní roztažnosti podobný jako ocel, ale<br />

mnohem nižší koeficient tepelné vodivosti<br />

(λ<strong>beton</strong>=1 –<br />

Dobré<br />

izolační<br />

Přidávány speciální<br />

2 W.m -1 .K -1 , λ ocel<br />

vlastnosti –<br />

s 0,2% C<br />

omezení<br />

příměsi pro zvýšení<br />

= 50 W.m -1 .K -1<br />

přestupu tepla.<br />

)<br />

⇒<br />

objemu při tuhnutí.

•<br />

•<br />

Hydro<strong>beton</strong><br />

Malá odolnost vůči působení olejů, solí a jiných<br />

chemikálií ⇒ nutno povrch <strong>beton</strong>u ošetřit speciální<br />

nátěrem.<br />

Pokud je nutné zlepšit vlastnosti <strong>beton</strong>ového lože v tahu<br />

i ohybu ⇒ nutné vytvořit železo<strong>beton</strong>.

Polymerický <strong>beton</strong> –<br />

Pevnost 2 –<br />

5x vyšší<br />

Polymerický <strong>beton</strong><br />

někdy též<br />

než<br />

minerální<br />

u hydro<strong>beton</strong>u.<br />

litina<br />

Odolnost vůči solím, chemikáliím, povětrnostním<br />

vlivům.<br />

Přírodní štěrk,<br />

umělá keramika<br />

Velikost částic 0 – 42 mm.<br />

+<br />

Syntetické<br />

pojivo<br />

6 – 10 hm.%.<br />

Míchání<br />

Tuhnutí<br />

5 – 10 min.<br />

Tužidlo<br />

Lití

Polymerický <strong>beton</strong> =<br />

Minerální<br />

Umělá<br />

kompozit<br />

pryskyřice<br />

Minerální plnivo o<br />

různé zrnitosti

• Výrobky z minerálního kompozitu jsou zhotovovány za<br />

pokojové teploty odléváním do rozebíratelných forem<br />

• tyto formy jsou umístěny na vibračních stolech - > vyšší<br />

zabíhavost a zhutnění<br />

• vytvrzování probíhá na základě exotermní reakce umělé<br />

pryskyřice, při níž se odlitek ohřeje na teplotu max.60°C<br />

• po několika hodinách je odlitek připraven k odformování<br />

• ke konečnému vytvrzení<br />

dochází cca týden po odlití

Plnivo:<br />

• zrnitost 0 –<br />

16 mm<br />

• 80 % celkového objemu směsi<br />

• největší<br />

vliv na kvalitu a výslednou strukturu minerálního kompozitu<br />

• nejlepších mechanických vlastností vykazuje kompaktní struktura s<br />

co možná největšími zrny !!!<br />

• maximální velikost zrna je ovlivněna tloušťkou stěny, která může být<br />

pěti až osmi násobkem maximální velikosti zrna<br />

• čedič, žula, křemenec, basalt, slída, živec, sklo, šedá litina, ocel

Pojivo:<br />

• je dvoukomponentní<br />

–<br />

pryskyřice + tvrdidlo<br />

• pro dosažení optimálních mech. Vlastností by měl být<br />

celkový podíl pojiva co možná nejnižší – v praxi cca 20 %<br />

• nejčastěji epoxidová<br />

pryskyřice<br />

• pojivo na bázi epoxidové pryskyřice ztrácí při teplotě 75°C<br />

své mechanické vlastnosti => odlitky není možno používat do<br />

teplot vyšších než 75°C !!!

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

-<br />

-<br />

GRANITAN S 100<br />

Pojivo: epoxidová pryskyřice<br />

Plnivo: pazourek, gabro, diorit, diabas….nerosty s vysokou pevností, s velkou<br />

hustotou, isotropní strukturou.<br />

Zrnitost plniva: 0,2 – 16 mm<br />

Zalévání prvků strojů podobně jako u hydro<strong>beton</strong>u.<br />

Taktéž možnost vytvoření předpjatých konstrukcí<br />

vysoká<br />

velmi dobrá<br />

pevnost v tlaku<br />

-součinitel tepelné<br />

-<br />

-<br />

-<br />

vysoké<br />

velká<br />

vlastní<br />

jednoduchá<br />

přilnavost k ocelovým materiálům<br />

roztažnosti o 30% vyšší<br />

tlumení<br />

(40x větší<br />

než<br />

odolnost vůči solím, kyselinám apod.<br />

technologie výroby –<br />

Výroba loží, stojanů, příčníků<br />

„lití<br />

ve formě<br />

Výrobci: Mikrosa, Schaudt, Studer, Colchester<br />

Schneeberger, MBA, Epucret<br />

než<br />

ocel<br />

ocel, 30x větší<br />

za studena“<br />

než<br />

monolitických bloků.<br />

–<br />

–<br />

lože u brusek<br />

výrobci směsí a dílů<br />

litina)

• Odlitky z minerálního kompozitu tlumí rázy a chvění 8x rychleji<br />

než odlitky ze šedé litiny => zvýšení kvality povrchu obrobku a<br />

zvýšení životnosti nástrojů až o 30%.<br />

• Pokles hlučnosti stroje<br />

• O 20% pokles velikosti vibrační amplitudy – vyřešení problému<br />

rezonance<br />

• Nepodléhá<br />

• poškození<br />

• lepení<br />

korozi<br />

lze snadno opravit –<br />

jednotlivých dílů<br />

=><br />

vysoká<br />

lepením, nebo odlitím<br />

konstrukční variabilita

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

Vhodně<br />

Přírodní<br />

opracované<br />

Původ: převážně<br />

Jižní<br />

Použití: pro velmi přesné<br />

žula -<br />

monolitní<br />

Afrika<br />

a citlivé<br />

Granit<br />

bloky z přírodní<br />

stroje, měřící<br />

žuly<br />

přístroje<br />

Stoly a pravítka přesných souřadnicových měřicích strojů<br />

a speciálních, vysoce přesných obráběcích strojů<br />

(především souřadnicových vyvrtávaček)<br />

Laboratorní<br />

technika<br />

Většinou nepohyblivé<br />

lože, příčníky.<br />

stoly,

1.<br />

2.<br />

3.<br />

4.<br />

5.<br />

6.<br />

7.<br />

8.<br />

9.<br />

10.<br />

11.<br />

12.<br />

13.<br />

14.<br />

15.<br />

16.<br />

Historie a vývoj <strong>beton</strong>u.<br />

Složení <strong>beton</strong>u.<br />

Otázky<br />

Cement – druhy a složení jednotlivých typů cementů; slínek.<br />

Tuhnutí<br />

Vliv prostředí<br />

<strong>beton</strong>u – popis, význam a podstata reakcí.<br />

Značení <strong>beton</strong>ů.<br />

Funkce a druhy bednění.<br />

Koroze <strong>beton</strong>u.<br />

na pevnostní charakteristiky <strong>beton</strong>ů – vlhkost, teplota, čas.<br />

Ochrana <strong>beton</strong>ových konstrukcí.<br />

Výroba a pokládka <strong>beton</strong>ů.<br />

Železo<strong>beton</strong> –<br />

Náhrada železo<strong>beton</strong>u.<br />

funkce, použité materiály, způsoby výroby.<br />

Žáro<strong>beton</strong>y – vlastnosti, složení.<br />

Samozhutňující<br />

<strong>beton</strong> –<br />

výroba, vlastnosti, výhody.<br />

Beton a žula pro průmyslové aplikace – typy používaných materiálů, účel použití,<br />

vybrané vlastnosti použitých materiálů.<br />

Polymerický <strong>beton</strong> – vlastnosti, složení, způsob použití

![Zdroj : [2] - ateam.zcu.cz](https://img.yumpu.com/36610235/1/190x143/zdroj-2-ateamzcucz.jpg?quality=85)