I5_Medicion_de_flujo.. - Web del Profesor

I5_Medicion_de_flujo.. - Web del Profesor

I5_Medicion_de_flujo.. - Web del Profesor

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Instrumentación<br />

Tema 5<br />

Medición <strong>de</strong> Flujo<br />

Introducción<br />

La medición <strong>de</strong> <strong>flujo</strong> en los procesos industriales se hace necesaria por dos razones principales:<br />

1.- Para <strong>de</strong>terminar las proporciones en masa o en volumen <strong>de</strong> los fluidos introducidas en un proceso.<br />

2.- Para <strong>de</strong>terminar la cantidad <strong>de</strong> fluido consumido por el proceso con el fin <strong>de</strong> computar costos.<br />

El <strong>flujo</strong> <strong>de</strong> fluidos en tuberías cerradas se <strong>de</strong>fine como la cantidad <strong>de</strong> fluido que pasa por una sección transversal <strong>de</strong> la<br />

tubería por unidad <strong>de</strong> tiempo. Esta cantidad <strong>de</strong> fluido se pue<strong>de</strong> medir en volumen o en masa. De acuerdo a esto se tiene<br />

<strong>flujo</strong> volumétrico o <strong>flujo</strong> másico<br />

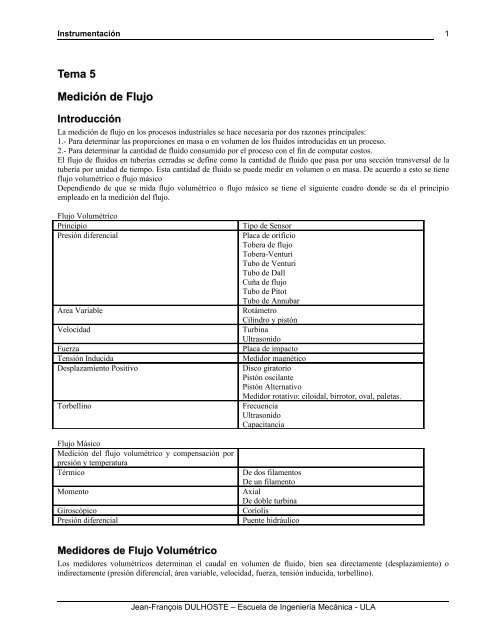

Dependiendo <strong>de</strong> que se mida <strong>flujo</strong> volumétrico o <strong>flujo</strong> másico se tiene el siguiente cuadro don<strong>de</strong> se da el principio<br />

empleado en la medición <strong>de</strong>l <strong>flujo</strong>.<br />

Flujo Volumétrico<br />

Principio Tipo <strong>de</strong> Sensor<br />

Presión diferencial Placa <strong>de</strong> orificio<br />

Tobera <strong>de</strong> <strong>flujo</strong><br />

Tobera-Venturi<br />

Tubo <strong>de</strong> Venturi<br />

Tubo <strong>de</strong> Dall<br />

Cuña <strong>de</strong> <strong>flujo</strong><br />

Tubo <strong>de</strong> Pitot<br />

Tubo <strong>de</strong> Annubar<br />

Área Variable Rotámetro<br />

Cilindro y pistón<br />

Velocidad Turbina<br />

Ultrasonido<br />

Fuerza Placa <strong>de</strong> impacto<br />

Tensión Inducida Medidor magnético<br />

Desplazamiento Positivo Disco giratorio<br />

Pistón oscilante<br />

Pistón Alternativo<br />

Medidor rotativo: ciloidal, birrotor, oval, paletas.<br />

Torbellino Frecuencia<br />

Ultrasonido<br />

Capacitancia<br />

Flujo Másico<br />

Medición <strong>de</strong>l <strong>flujo</strong> volumétrico y compensación por<br />

presión y temperatura<br />

Térmico De dos filamentos<br />

De un filamento<br />

Momento Axial<br />

De doble turbina<br />

Giroscópico Coriolis<br />

Presión diferencial Puente hidráulico<br />

Medidores <strong>de</strong> Flujo Volumétrico<br />

Los medidores volumétricos <strong>de</strong>terminan el caudal en volumen <strong>de</strong> fluido, bien sea directamente (<strong>de</strong>splazamiento) o<br />

indirectamente (presión diferencial, área variable, velocidad, fuerza, tensión inducida, torbellino).<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

1

Instrumentación<br />

Instrumentos <strong>de</strong> Presión Diferencial<br />

La medición <strong>de</strong>l caudal con estos instrumentos se basa en la aplicación <strong>de</strong> la conservación <strong>de</strong> la energía a un <strong>flujo</strong>,<br />

tomando la diferencia <strong>de</strong> presión existente entre dos puntos, en don<strong>de</strong> el <strong>flujo</strong> posee diferentes velocida<strong>de</strong>s. Este cambio<br />

<strong>de</strong> velocidad se produce por una reducción <strong>de</strong> área (placa orificio, tobera <strong>de</strong> <strong>flujo</strong>, tubo <strong>de</strong> Venturi, Tubo <strong>de</strong> Dall, Cuña<br />

<strong>de</strong> <strong>flujo</strong>) o por una disminución <strong>de</strong> la velocidad hasta cero (tubo <strong>de</strong> Pitot, el tubo Annubar).<br />

La ecuación que gobierna el uso <strong>de</strong> estos aparatos será la ecuación <strong>de</strong> Bernoulli en caso <strong>de</strong> <strong>flujo</strong>s incompresibles<br />

(líquidos) o la primera ley <strong>de</strong> la termodinámica en <strong>flujo</strong>s compresibles (gases). Debe notarse sin embargo que la<br />

ecuación <strong>de</strong> la energía pue<strong>de</strong> escribirse <strong>de</strong> una forma muy similar a la ecuación <strong>de</strong> Bernoulli en ciertas condiciones <strong>de</strong><br />

<strong>flujo</strong>, por lo tanto la ecuación utilizada en la práctica común proviene <strong>de</strong> la ecuación <strong>de</strong> Bernoulli y se le agrega un<br />

factor para corregir la compresibilidad <strong>de</strong>l fluido ( ε ).<br />

Medición <strong>de</strong> <strong>flujo</strong> por reducción <strong>de</strong> Área<br />

Si aplicamos la ecuación <strong>de</strong> Bernoulli entre un punto en la tubería (1) y un punto en la contracción (2) tendremos:<br />

2<br />

2<br />

p1<br />

V1<br />

p2<br />

V2<br />

+ + z1<br />

= + + z2<br />

ρ 1g<br />

2g<br />

ρ 2g<br />

2g<br />

<br />

<br />

<br />

<br />

tubo<br />

contracción<br />

Ecuación <strong>de</strong> la conservación <strong>de</strong> la masa (continuidad)<br />

q m = 1 qm<br />

2 ; ρ 1V1<br />

A1<br />

= ρ 2V2<br />

A2<br />

Observaciones:<br />

• Como la diferencia <strong>de</strong> cotas es pequeña así el instrumento se monte verticalmente z 1 = z2<br />

• Si suponemos inicialmente que el <strong>flujo</strong> es incompresible ρ ρ = ρ<br />

La ecuación <strong>de</strong> Bernouilli queda:<br />

2<br />

2<br />

p1<br />

V1<br />

p2<br />

V2<br />

+ = +<br />

ρ 2 ρ 2<br />

Reor<strong>de</strong>nando la ecuación convenientemente:<br />

2 2<br />

p1 − p2<br />

V2<br />

− V1<br />

=<br />

ρ 2<br />

De la ecuación <strong>de</strong> continuidad:<br />

A2<br />

V 1 = V2<br />

A<br />

Don<strong>de</strong>:<br />

Luego:<br />

1<br />

2 2<br />

π D π d<br />

A 1 = = ; 2<br />

4 4β<br />

V<br />

V<br />

2<br />

2<br />

2<br />

2<br />

⎛ A ⎞ 2 Δ p<br />

− ⎜ V =<br />

A ⎟ 2 2<br />

⎝ 1 ⎠ ρ<br />

4 ( 1 β )<br />

2<br />

Δ p<br />

− = 2<br />

ρ<br />

;<br />

d<br />

β = ;<br />

D<br />

V<br />

;<br />

2<br />

=<br />

V<br />

2<br />

2<br />

A<br />

2<br />

1 = 2<br />

2<br />

π d<br />

= ; p1 − p2<br />

= Δ p<br />

4<br />

⎛ 2<br />

2<br />

d ⎞<br />

⎜ ⎛ ⎞ ⎟ Δ p<br />

1 − =<br />

⎜ ⎜<br />

D ⎟ 2<br />

2 ⎟ ρ<br />

⎝ ⎝ ⎠ ⎠<br />

1<br />

2Δ<br />

p<br />

;<br />

4 ( 1 − β ) ρ<br />

La ecuación básica para medición <strong>de</strong> <strong>flujo</strong> con reducción <strong>de</strong> área es:<br />

qV =<br />

1<br />

4<br />

1 − β<br />

π 2<br />

d<br />

4<br />

2Δ<br />

p<br />

( ) ρ<br />

q V<br />

;<br />

V<br />

2<br />

2<br />

⎛ 2 2<br />

2<br />

β d ⎞<br />

⎜ ⎛ ⎞ ⎟ Δ p<br />

1 − =<br />

⎜ ⎜<br />

d ⎟ 2<br />

2 ⎟ ρ<br />

⎝ ⎝ ⎠ ⎠<br />

2<br />

π d<br />

= V1<br />

A1<br />

= V2<br />

A2<br />

= V ; 2<br />

4<br />

Si queremos calcular el <strong>flujo</strong> másico tendremos que multiplicar la ecuación por la <strong>de</strong>nsidad obteniendo:<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

;<br />

2

Instrumentación<br />

q m<br />

q m<br />

=<br />

ρ<br />

1 π 2 2Δ<br />

p 1 π 2 2Δ<br />

pρ<br />

d<br />

=<br />

d<br />

4 ( ) ρ<br />

4<br />

1 − β 4<br />

( 1 − β ) 4<br />

ρ<br />

1 π 2<br />

= d 2Δ<br />

pρ<br />

4<br />

4 ( 1 − β )<br />

A esta ecuación básica se le <strong>de</strong>ben agregar algunos factores <strong>de</strong> corrección que van a tomar en cuenta la caída <strong>de</strong> presión<br />

por las fuerzas <strong>de</strong> fricción en el elemento, y la forma <strong>de</strong>l elemento, la temperatura <strong>de</strong>l fluido, así como el efecto <strong>de</strong> la<br />

compresibilidad <strong>de</strong>l fluido en el caso <strong>de</strong> gases que pue<strong>de</strong>n ten<strong>de</strong>r a fluidos compresibles. Estos factores <strong>de</strong> corrección se<br />

<strong>de</strong>terminan experimentalmente y pue<strong>de</strong>n tomar diversas formas según los investigadores que las <strong>de</strong>terminan y las<br />

organizaciones que s e encargan <strong>de</strong> certificar y normalizar estos resultados. Entre las organizaciones que se encargan <strong>de</strong><br />

estas normalizaciones encontramos la ASME, la AFNOR y la ISO, para efectos <strong>de</strong> este curso nos basaremos en los<br />

procedimientos indicados por la norma ISO-5167, ya que esta organización es la <strong>de</strong> mayor importancia en cuanto a<br />

normalización a nivel mundial.<br />

Norma ISO-5167.<br />

Esta norma se refiere a la medición <strong>de</strong> <strong>flujo</strong> con instrumentos <strong>de</strong> reducción <strong>de</strong> área, para tuberías circulares con la<br />

sección totalmente llena <strong>de</strong> fluido.<br />

Según esta norma el <strong>flujo</strong> másico <strong>de</strong> cualquier fluido se <strong>de</strong>termina mediante la siguiente expresión:<br />

Cε<br />

π 2<br />

qm =<br />

d 2Δ<br />

pρ<br />

4<br />

1<br />

1 − β 4<br />

( )<br />

Don<strong>de</strong>:<br />

• C : es el coeficiente <strong>de</strong> <strong>de</strong>scarga que <strong>de</strong>pen<strong>de</strong> <strong>de</strong>l elemento primario (Venturi, tobera o placa orificio) y <strong>de</strong> las<br />

condiciones <strong>de</strong>l <strong>flujo</strong>, que se <strong>de</strong>termina experimentalmente.<br />

• ε : es el coeficiente <strong>de</strong> expansión, que toma en cuenta la compresibilidad <strong>de</strong>l fluido.<br />

El cálculo <strong>de</strong>l <strong>flujo</strong> volumétrico se realiza con la expresión:<br />

qm<br />

q =<br />

v<br />

ρ<br />

Don<strong>de</strong>:<br />

ρ : Es la <strong>de</strong>nsidad <strong>de</strong>l fluido en las condiciones en que se realiza la medición.<br />

Adicionalmente por lo general se requiere <strong>de</strong>l número <strong>de</strong> Reynolds, que se obtiene con la expresión:<br />

V1D<br />

4qm<br />

Re(<br />

D)<br />

= = Referido al <strong>flujo</strong> en la tubería.<br />

ν 1 π μ 1D<br />

Re(<br />

D)<br />

Re d = Referido al <strong>flujo</strong> en la contracción<br />

( )<br />

β<br />

Debido a que la <strong>de</strong>terminación <strong>de</strong>l <strong>flujo</strong> mediante la expresión anterior está sujeta a diversas mediciones, tales como<br />

tamaño, presión, y la <strong>de</strong>terminación <strong>de</strong> coeficientes experimentales, esta presenta ciertas incertidumbres, pudiéndose<br />

calcular la incertidumbre global con la expresión siguiente:<br />

2<br />

2<br />

4<br />

δ q<br />

2<br />

2<br />

1 1 ⎛ ⎞<br />

m ⎛ δ C ⎞ ⎛ δ ε ⎞ ⎛ β ⎞ ⎛ δ D ⎞ ⎛ ⎞ ⎛ δ d ⎞ ⎛ δ Δ p ⎞ δ ρ 1<br />

= ⎜ ⎟ + ⎜ ⎟ + ⎜<br />

+ ⎜ ⎟ + ⎜ ⎟ +<br />

4 ⎜ ⎟<br />

4 ⎜ ⎟<br />

1 ⎟<br />

1<br />

4 4 ⎜<br />

⎟<br />

qm<br />

⎝ C ⎠ ⎝ ε ⎠ ⎝ − β ⎠ ⎝ D ⎠ ⎝ − β ⎠ ⎝ d ⎠ ⎝ Δ p ⎠ ⎝ ρ 1 ⎠<br />

Dicha expresión relacional, indica en forma adimensional la estimación <strong>de</strong>l error que se pue<strong>de</strong> producir el al medición<br />

en las condiciones <strong>de</strong> realización <strong>de</strong> la medida o experimento.<br />

2<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

2<br />

2<br />

2<br />

2<br />

3

Instrumentación<br />

Debido a que en la mayoría <strong>de</strong> los casos el coeficiente <strong>de</strong> <strong>de</strong>scarga y el coeficiente <strong>de</strong> expansión <strong>de</strong>pen<strong>de</strong>n <strong>de</strong>l <strong>flujo</strong> a<br />

través <strong>de</strong>l número <strong>de</strong> Reynolds, se requiere por lo general un proceso iterativo para el cálculo <strong>de</strong> las incógnitas en cada<br />

problema. Existen básicamente cuatro problemas tipo a resolver en la medición <strong>de</strong> <strong>flujo</strong> con estos instrumentos:<br />

• El cálculo directo <strong>de</strong>l caudal qm ó qV para un instrumento ya instalado.<br />

• El cálculo <strong>de</strong>l diámetro <strong>de</strong> la contracción d, cuando se requiere diseñar un instrumento a ser instalado.<br />

• El cálculo <strong>de</strong> la diferencia <strong>de</strong> presión ΔP para la selección <strong>de</strong>l medidor <strong>de</strong> presión diferencial a instalar.<br />

• El cálculo <strong>de</strong>l diámetro <strong>de</strong> la tubería D cuando se quiere saber en que tubería se pue<strong>de</strong> instalar un instrumento<br />

existente.<br />

En estos cuatro casos se <strong>de</strong>berá utilizar un procedimiento iterativo para realizar los cálculos. Las normas ISO<br />

recomiendan a este respecto utilizar el procedimiento siguiente:<br />

Paso 1: Agrupar en un miembro <strong>de</strong>nominado invariante (Ai en tabla), todos los términos conocidos <strong>de</strong> la expresión<br />

general <strong>de</strong>l <strong>flujo</strong>.<br />

Paso 2: Con el resto <strong>de</strong> los términos se obtiene una expresión función <strong>de</strong> los términos variables que se <strong>de</strong>notara X1.<br />

Paso 3: se introduce un valor inicial lógico para la iteración y se calcula una diferencia entre los dos miembros que se<br />

<strong>de</strong>nominará δ1.<br />

Paso 4: Con la diferencia calculada se calculará un segundo término variable X2 y el segundo término <strong>de</strong> diferencia δ2.<br />

Paso 5: Seguidamente se calcularan los siguientes términos variables mediante el algoritmo iterativo <strong>de</strong> rápida<br />

convergencia siguiente:<br />

X<br />

n<br />

=<br />

X<br />

n−<br />

1<br />

− δ<br />

n−<br />

1<br />

X<br />

δ<br />

n−<br />

1<br />

n−<br />

1<br />

−<br />

−<br />

X<br />

δ<br />

n−<br />

2<br />

n−<br />

2<br />

Esto se realizará hasta que la diferencia obtenida sea lo suficientemente pequeña para ser admitida.<br />

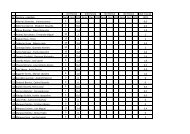

La siguiente tabla resume para cada uno <strong>de</strong> los caso <strong>de</strong> cálculo los términos que <strong>de</strong>ben ser consi<strong>de</strong>rados para este cálculo<br />

iterativo:<br />

Problema q = d = Δp = D =<br />

Valores<br />

conocido<br />

s<br />

μ, ρ, D, d, Δp μ, ρ, D, q, Δp μ, ρ, D, d, q μ, ρ, β, q, Δp<br />

Calcular qm y qv d y β Δp D y d<br />

Término<br />

invariante<br />

Ecuación<br />

<strong>de</strong><br />

iteración<br />

Variable<br />

X<br />

En<br />

algoritmo<br />

Criterio<br />

<strong>de</strong><br />

precisión<br />

n lo<br />

<strong>de</strong>termina<br />

el usuario<br />

Valor en<br />

primera<br />

iteración<br />

2<br />

ε d 2Δ<br />

pρ<br />

1<br />

A1<br />

=<br />

4<br />

μ D 1 − β<br />

1<br />

1<br />

( )<br />

Re D<br />

=<br />

C<br />

A<br />

1<br />

( ) 1 D<br />

X Re = CA<br />

=<br />

X1<br />

A1<br />

−<br />

C<br />

A<br />

1<br />

< 1×<br />

10<br />

− n<br />

X<br />

A<br />

μ<br />

Re<br />

( D)<br />

4<br />

2<br />

1<br />

2 = 8(<br />

1 − β ) ⎛ qm<br />

⎞<br />

A<br />

D 2Δ<br />

pρ<br />

3 =<br />

⎜ 2 ⎟<br />

1<br />

ρ 1 ⎝ Cπ<br />

d ⎠<br />

2=<br />

Cε<br />

β<br />

2<br />

1 − β<br />

β<br />

1 −<br />

2<br />

4<br />

β<br />

4<br />

=<br />

A<br />

2<br />

A2<br />

=<br />

Cε<br />

A2 − X 2Cε<br />

− n<br />

A<br />

2<br />

< 1×<br />

10<br />

C = C∞<br />

= 0.<br />

606<br />

= 1<br />

ε = 0. 97 ó 1<br />

C Placa orificio<br />

C otro elemento<br />

A<br />

X<br />

3<br />

Δ −<br />

ε<br />

p =<br />

2<br />

A<br />

1<br />

A<br />

4<br />

=<br />

4ε<br />

β<br />

π μ<br />

2<br />

q<br />

2<br />

1<br />

( )<br />

2<br />

m<br />

Re D<br />

=<br />

C<br />

2Δ<br />

pρ<br />

1 − β<br />

− 2<br />

3 = Δ p = ε A1<br />

4 Re( ) CA4<br />

D X =<br />

=<br />

−<br />

A<br />

X<br />

2<br />

3<br />

X 4<br />

− 2<br />

A −<br />

ε − n<br />

4<br />

− n<br />

3<br />

< 1×<br />

10<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

A<br />

4<br />

C<br />

A<br />

4<br />

4<br />

4<br />

< 1×<br />

10<br />

ε = 1<br />

C = C∞<br />

D = ∞ Tomas en brida<br />

1

Instrumentación<br />

Resultado<br />

q<br />

q<br />

m<br />

V<br />

π<br />

= μ 1DX<br />

4<br />

qm<br />

=<br />

ρ<br />

1<br />

1<br />

d =<br />

2 ⎛ X 2 D ⎜<br />

⎝ 1 + X<br />

β =<br />

d<br />

D<br />

2<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

0.<br />

25<br />

Elementos <strong>de</strong> medición <strong>de</strong> <strong>flujo</strong> por reducción <strong>de</strong> Área<br />

La Placa Orificio<br />

Δ p =<br />

X<br />

Para liquido Δp se obtiene<br />

en primera iteración<br />

3<br />

4qm<br />

D =<br />

π μ X<br />

1<br />

d = β D<br />

Consiste en una placa metálica <strong>de</strong>lgada que se perfora en el centro y se<br />

instala en la tubería. Se hacen luego dos tomas <strong>de</strong> presión, una aguas<br />

arriba y otra aguas <strong>de</strong>bajo <strong>de</strong> la placa, captando así la presión diferencial<br />

que es proporcional al caudal.<br />

La figura lateral muestra un corte esquemático <strong>de</strong> una placa orificio<br />

don<strong>de</strong>:<br />

1 - Cara aguas arriba <strong>de</strong>l <strong>flujo</strong>. Debe poseer tratamiento<br />

superficial para que la rugosidad sea muy leve, con el fin <strong>de</strong> no<br />

4<br />

afectar mucho el <strong>flujo</strong> por fricción, Ra 10 d<br />

−<br />

< .<br />

2 - Cara aguas abajo <strong>de</strong>l <strong>flujo</strong><br />

a - Dirección <strong>de</strong>l <strong>flujo</strong><br />

α - Angulo <strong>de</strong>l chaflán que permite disminuir las perdidas por<br />

fricción entre el fluido y la pared <strong>de</strong> la placa. Su valor <strong>de</strong>be ser <strong>de</strong><br />

aproximadamente 45º ±15º.<br />

e – Espesor <strong>de</strong> la cara <strong>de</strong> la placa en contacto con el fluido. Su<br />

valor <strong>de</strong>be estar comprendido entre 0.005D y 0.02D<br />

E – Espesor <strong>de</strong> la placa. Su valor <strong>de</strong>be estar entre e y 0.05D.<br />

φD – Diámetro <strong>de</strong> la tubería<br />

φd – Diámetro <strong>de</strong>l orificio <strong>de</strong> la placa. Su valor <strong>de</strong>be ser en todo caso superior a 12.5 mm. La relación <strong>de</strong><br />

diámetro β = d / D <strong>de</strong>be estar comprendida entre 0 . 1 < β < 0.<br />

75<br />

G – Chaflán <strong>de</strong> contacto con un radio inferior a 0.0004d.<br />

H e I – Chaflanes <strong>de</strong> salida, no requieren tanta precisión como G.<br />

Se conocen tres formas <strong>de</strong> hacer orificio en la placa, que se pue<strong>de</strong>n apreciar en la siguiente figura:<br />

Concéntrico Excéntrico Segmental<br />

Los orificios excéntricos y segmental permiten medir el <strong>flujo</strong> <strong>de</strong> fluidos que contengan una pequeña cantidad <strong>de</strong> sólidos<br />

y gases.<br />

La norma ISO-5167 se refiere solo a orificios concéntricos.<br />

El pequeño agujero que aparece en la placa se usa para evitar que se acumulen<br />

líquidos o gases en la tubería.<br />

Instalación <strong>de</strong> la Placa en la tubería<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

4<br />

5

Instrumentación<br />

Ordinariamente la placa queda sostenida<br />

en la tubería por dos bridas, cada una <strong>de</strong><br />

las cuales esta unida a la parte<br />

correspondiente <strong>de</strong> la tubería. Entre las<br />

placas y las bridas se usan empacaduras<br />

para sellar los escapes <strong>de</strong> fluido. Los<br />

diferentes tipos <strong>de</strong> brida difieren en la<br />

forma como la placa queda sostenida.<br />

Tomas <strong>de</strong> Presión<br />

Las tomas <strong>de</strong> presión se hacen antes<br />

(aguas arriba) y <strong>de</strong>spués <strong>de</strong> la placa (aguas abajo). A través <strong>de</strong> éstas se pue<strong>de</strong> medir la presión diferencial que permite<br />

obtener el <strong>flujo</strong>. Los lugares don<strong>de</strong> se realizan las tomas <strong>de</strong> presiones son muy importantes pues <strong>de</strong> estos <strong>de</strong>pen<strong>de</strong> en<br />

gran parte el coeficiente <strong>de</strong> <strong>de</strong>scarga C. Esto <strong>de</strong>bido principalmente a la distribución <strong>de</strong> presiones <strong>de</strong>ntro <strong>de</strong> la tubería, la<br />

cual se pue<strong>de</strong> apreciar en la siguiente figura:<br />

En la figura se aprecia que el área <strong>de</strong> <strong>flujo</strong> varía en la longitud <strong>de</strong> la tubería, y con este la presión en la pared don<strong>de</strong> se<br />

realizan las tomas, y la ecuación básica se basa en el área <strong>de</strong>l agujero, <strong>de</strong> allí la importancia <strong>de</strong>l coeficiente <strong>de</strong> <strong>de</strong>scarga y<br />

su relación con la posición <strong>de</strong> las tomas <strong>de</strong> presión.<br />

Existen diversas forma <strong>de</strong> hacer las tomas <strong>de</strong> presión, la norma ISO 5167 consi<strong>de</strong>ra solo tres <strong>de</strong> ellas a saber:<br />

1. Tomas en D y D/2.<br />

Las tomas se hacen en la tubería a unas distancias fijas <strong>de</strong> 1 D antes <strong>de</strong> la placa orificio y ½ D <strong>de</strong>spués <strong>de</strong> la<br />

placa orificio. Existe sin embargo una<br />

tolerancia <strong>de</strong> 0.9 D a 1.1 D para la<br />

toma aguas arriba, <strong>de</strong> 0.48 D a 0.52<br />

D para la toma aguas abajo si β ≤ 0.6<br />

y <strong>de</strong> 0.49 D a 0.51 D si β > 0.6.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

Presión en toma aguas<br />

arriba<br />

Presión en toma aguas<br />

abajo<br />

Vena contracta<br />

zona <strong>de</strong> toma temperatura<br />

Región <strong>de</strong> <strong>flujo</strong> secundario<br />

Termómetro<br />

Tomas <strong>de</strong> presión<br />

Distribución <strong>de</strong> presiones<br />

Δp- Diferencia <strong>de</strong><br />

presión.<br />

Δω- Caída <strong>de</strong> presión<br />

6

Instrumentación<br />

2. Tomas en las bridas (flange taps).<br />

muestra en la figura.<br />

Se usan con más frecuencia porque es una <strong>de</strong> las<br />

configuraciones más simple y no es necesario perforar la<br />

tubería. La toma <strong>de</strong> alta presión (H) se localiza 1 pulgada (25.4<br />

mm) antes <strong>de</strong> la placa y <strong>de</strong> la baja presión (L) 1 pulgada (25.4<br />

mm) <strong>de</strong>spués <strong>de</strong> la placa. Con una tolerancia <strong>de</strong> ± 0.5 mm<br />

cuando β > 0.6 y D < 150 mm y <strong>de</strong> ± 1 mm en otros casos.<br />

En los dos casos anteriores el diámetro <strong>de</strong>l agujero <strong>de</strong> las<br />

tomas <strong>de</strong>be ser inferior a 0.13 D e inferior a 13 mm.<br />

3. Tomas en las esquinas <strong>de</strong> la placa (corner taps).<br />

En este caso las tomas <strong>de</strong> presión se hacen directamente en el<br />

bor<strong>de</strong> <strong>de</strong> la placa perforando la brida. La figura ilustra dos <strong>de</strong><br />

las forma <strong>de</strong> realizar las tomas <strong>de</strong> presión, la primera mediante<br />

una cámara anular alre<strong>de</strong>dor <strong>de</strong> la placa (1) y la segunda<br />

mediante agujeros in<strong>de</strong>pendientes realizados con una pequeña<br />

inclinación (2). En el segundo caso el diámetro <strong>de</strong> los agujeros<br />

a <strong>de</strong>be estar entre 0.005 D y 0.03 D par β ≤ 0.65, y entre 0.1<br />

D y 0.02 D para β > 0.65. En todo caso este diámetro oscila<br />

entre 1 y 10 mm.<br />

En cualquiera <strong>de</strong> las configuraciones antes mencionadas las tomas<br />

pue<strong>de</strong>n hacerse con tomas individuales en una misma posición <strong>de</strong>l tubo<br />

o mediante múltiples tomas alre<strong>de</strong>dor <strong>de</strong>l tubo, La configuración más<br />

común para las tomas múltiples es la <strong>de</strong>nominada triple T, que se<br />

Existen a<strong>de</strong>más otras configuraciones <strong>de</strong> tomas para placas orificio, que a pesar <strong>de</strong> no ser consi<strong>de</strong>radas por esta norma,<br />

suelen ser utilizadas, <strong>de</strong> estas disposiciones po<strong>de</strong>mos citar:<br />

4. Tomas en la vena contracta (vana contracta taps)<br />

La toma <strong>de</strong> alta presión se localiza a 1 diámetro nominal <strong>de</strong> tubería antes <strong>de</strong> la<br />

0.8<br />

placa y la toma <strong>de</strong> baja presión se localiza a una distancia <strong>de</strong>spués <strong>de</strong> la placa<br />

que <strong>de</strong>penda <strong>de</strong> la relación entre el diámetro <strong>de</strong>l orificio y el <strong>de</strong> la tubería (β = 0.6<br />

d/D) como se muestra en la figura 6.4.b<br />

d/D<br />

Esta forma <strong>de</strong> tomas <strong>de</strong> presión se usa cuando se <strong>de</strong>sea la máxima presión<br />

diferencial para un mismo <strong>flujo</strong>.<br />

0.4<br />

5. Tomas en la tubería (pipe taps).<br />

La toma <strong>de</strong> alta presión está localizada a 2 1/2 diámetros nominales antes <strong>de</strong> la<br />

placa y la toma <strong>de</strong> baja presión a 8 diámetros nominales <strong>de</strong>spués <strong>de</strong> la placa.<br />

Se emplea en la medición <strong>de</strong> <strong>flujo</strong>s <strong>de</strong> gases y es la que permite mayor<br />

estabilidad en la presión diferencial.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

0.2 0.4 0.6 0.8<br />

d /D<br />

2<br />

7

Instrumentación<br />

Forma <strong>de</strong>l bor<strong>de</strong> <strong>de</strong> la placa<br />

El bor<strong>de</strong> <strong>de</strong> la placa orificio lleva por lo general una forma especial con la finalidad <strong>de</strong> llevar al mínimo el contacto entre<br />

el fluido y la placa orificio. Esto se hace por lo general haciendo un chaflán a un ángulo <strong>de</strong> aproximadamente 45º en el<br />

bor<strong>de</strong> <strong>de</strong>l orificio <strong>de</strong> manera que el bor<strong>de</strong> sea lo mas estrecho posible, guardando la resistencia <strong>de</strong> la placa.<br />

El diámetro <strong>de</strong>l orifico <strong>de</strong>be ser lo más exacto posible, ya que <strong>de</strong> esta <strong>de</strong>pen<strong>de</strong> la exactitud <strong>de</strong>l instrumento. Se admite<br />

generalmente una tolerancia <strong>de</strong>l 0.1% <strong>de</strong>l diámetro <strong>de</strong>l orificio.<br />

Límites <strong>de</strong> uso <strong>de</strong> la norma ISO-5167 para placa orificio<br />

Las normas ISO para placa orificio son válidas <strong>de</strong>ntro <strong>de</strong> los siguientes límites <strong>de</strong> uso:<br />

• d≥ 12.5 mm.<br />

• 50 mm ≤ D ≤ 1000 mm<br />

• 0.1 ≤ β ≤ 0.75<br />

• Para tomas en la brida Re(D) ≥ 5000 y Re(D) ≥ 170β 2 D. Con D en mm.<br />

• Para las otras dos tomas Re(D) ≥ 5000 para 0.1≤ β ≤ 0.56 y Re(D) ≥ 16000β 2 para β > 0.56.<br />

• La rugosidad interna <strong>de</strong> la tubería <strong>de</strong>be satisfacer las especificaciones <strong>de</strong> las tablas siguientes<br />

Máximo valor <strong>de</strong> 10 4 Ra/D<br />

Mínimo valor <strong>de</strong> 10 4 Ra/D (si aplica)<br />

Coeficiente <strong>de</strong> <strong>de</strong>scarga C <strong>de</strong> la norma ISO 5167:<br />

El coeficiente <strong>de</strong> <strong>de</strong>scarga se calcula para la norma ISO-5167 mediante la ecuación <strong>de</strong> Rea<strong>de</strong>r-Harris/Gallagher (1998):<br />

C =<br />

0,<br />

5961<br />

+<br />

+ 0,<br />

0261β<br />

2<br />

− 0,<br />

261β<br />

8<br />

6 ⎛ 10 β<br />

+ 0,<br />

000521 ⎜<br />

⎝ Re<br />

( D)<br />

( 0,<br />

0188 + 0,<br />

0063A)<br />

4<br />

− 10L1<br />

− 7L<br />

β<br />

1<br />

1,<br />

1 1,<br />

3<br />

( 0,<br />

043 + 0,<br />

080e<br />

− 0,<br />

123e<br />

)( 1 − 0,<br />

11A)<br />

− 0,<br />

031(<br />

M ' − 0.<br />

8M<br />

' ) β<br />

Cuando D < 71.12 mm se le <strong>de</strong>be adicionar el siguiente término<br />

+ 0,<br />

011(<br />

0,<br />

75 −<br />

⎛<br />

β ) ⎜ 2,<br />

8 −<br />

⎝<br />

D ⎞<br />

⎟<br />

25,<br />

4 ⎠<br />

⎞<br />

⎟<br />

⎠<br />

1 − β<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

0,<br />

7<br />

4<br />

+<br />

2<br />

2<br />

β<br />

3,<br />

5<br />

⎛ 10<br />

⎜<br />

⎝ Re<br />

6<br />

( D)<br />

⎞<br />

⎟<br />

⎠<br />

8<br />

0,<br />

3

Instrumentación<br />

Don<strong>de</strong>:<br />

L 1 = l1<br />

/ D es la relación entre la distancia <strong>de</strong>s<strong>de</strong> la toma aguas arriba hasta la placa orificio y el diámetro <strong>de</strong><br />

la tubería.<br />

L '2 = l2<br />

/ D es la relación entre la distancia <strong>de</strong>s<strong>de</strong> la toma aguas abajo hasta la placa orificio y el diámetro <strong>de</strong><br />

la tubería.<br />

Para tomas en las esquinas: L1<br />

= L'2<br />

= 0<br />

Para tomas en D y D/2: L1<br />

= 1; L'2<br />

= 0,<br />

47<br />

Para tomas en las bridas: L 1 =<br />

2L'2<br />

M '2<br />

=<br />

1 − β<br />

L'2<br />

= 25,<br />

4 / D<br />

0,<br />

8<br />

⎛ 19000β ⎞<br />

A = ⎜<br />

⎟⎠<br />

⎝ Re(<br />

D)<br />

Factor <strong>de</strong> expansión ε<br />

El factor <strong>de</strong> expansión se pue<strong>de</strong> calcular con la expresión empírica siguiente:<br />

ε<br />

⎡<br />

4<br />

8<br />

= 1 − ( 0,<br />

351 + 0,<br />

256β<br />

+ 0,<br />

93β<br />

) ⎢1<br />

−<br />

⎢<br />

⎣<br />

1<br />

k ⎛ p ⎞<br />

⎤<br />

2 ⎥<br />

⎜<br />

⎟<br />

⎝ p1<br />

⎠ ⎥<br />

⎦<br />

Esta ecuación es aplicable siempre y cuando p p ≥ 0,<br />

75<br />

2 / 1<br />

Las ventajas y <strong>de</strong>sventajas <strong>de</strong> la placa <strong>de</strong> orificio son:<br />

Ventajas:<br />

- Bajo costo.<br />

- Fácil <strong>de</strong> fabricar.<br />

- Fácil <strong>de</strong> instalar.<br />

- No requiere <strong>de</strong> mantenimiento excesivo.<br />

Desventajas:<br />

- Su exactitud no es muy elevada, <strong>de</strong>l or<strong>de</strong>n <strong>de</strong> ± 1 a ± 21%,.<br />

- Sufren permanente <strong>de</strong>sgaste <strong>de</strong>bido a la erosión <strong>de</strong>l fluido.<br />

La Tobera <strong>de</strong> Flujo<br />

La tobera consiste en una entrada <strong>de</strong> forma cónica y restringida mientras<br />

que la salida es una expansión abrupta. En este caso la toma <strong>de</strong> alta presión<br />

se ubica en la tubería a 1 diámetro <strong>de</strong> la entrada aguas arriba y la toma <strong>de</strong><br />

baja presión se ubica en la tubería al final <strong>de</strong> la garganta.<br />

Este tipo <strong>de</strong> sensor <strong>de</strong> <strong>flujo</strong> permite <strong>flujo</strong>s hasta 60% superiores a los <strong>de</strong> la<br />

placa orificio, siendo la caída <strong>de</strong> presión <strong>de</strong>l or<strong>de</strong>n <strong>de</strong>l 30 a 80% <strong>de</strong> la<br />

presión diferencial medida. Estos instrumentos se utilizan en aplicaciones<br />

don<strong>de</strong> el fluido trae consigo sólidos en suspensión, aunque si estos son<br />

abrasivos pue<strong>de</strong>n afectar la precisión <strong>de</strong>l instrumento.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

9

Instrumentación<br />

Existen diversas formas<br />

estandarizadas para las toberas <strong>de</strong><br />

<strong>flujo</strong>.<br />

Tobera ISA-1932<br />

La figura lateral muestra la tobera<br />

ISA- 1932.<br />

Para este tipo <strong>de</strong> toberas las tomas<br />

<strong>de</strong> presión se realizan siempre en<br />

las esquinas, <strong>de</strong> forma muy similar<br />

a las placas orificios.<br />

El radio <strong>de</strong> circunferencia R1 es<br />

igual a 0.2d ± 0.02d para β < 0,5 y<br />

0,2d ± 0,006d para β ≥ 0,5. El<br />

centro <strong>de</strong> la circunferencia se ubica<br />

a 0,75d <strong>de</strong> la línea <strong>de</strong> eje central y<br />

a 0,2d <strong>de</strong> la cara plana <strong>de</strong> la tobera.<br />

Límites <strong>de</strong> uso <strong>de</strong> las normas<br />

ISO-5167<br />

ISA-1932.<br />

para toberas<br />

Las normas ISO-5167 se pue<strong>de</strong>n<br />

utilizar siempre que se cumplan las<br />

condiciones siguientes:<br />

• 50 mm ≤ D ≤ 500 mm<br />

• 0,3 ≤ β ≤ 0,8<br />

• 7x104 ≤ Re(D) ≤ 107 para<br />

0,3 ≤ β ≤ 0,44.<br />

• 2x104 ≤ Re(D) ≤ 107 para 0,44 ≤ β ≤ 0,80.<br />

La rugosidad relativa <strong>de</strong> la tubería aguas arriba <strong>de</strong>be ser inferior a los valores indicados en la siguiente tabla:<br />

β

Instrumentación<br />

Límites <strong>de</strong> uso <strong>de</strong> las normas ISO-5167 para toberas <strong>de</strong> radio largo<br />

Las normas ISO-5167 se pue<strong>de</strong>n utilizar siempre que se cumplan las condiciones siguientes:<br />

• 50 mm ≤ D ≤ 630m<br />

• 0,2 ≤ β ≤ 0,8<br />

• 10 4 ≤ Re(D) ≤ 10 7<br />

• La rugosidad <strong>de</strong> la tubería aguas arriba: Ra/D ≤ 3,2x10 -4 .<br />

2x10 4 ≤ Re(D) ≤ 10 7 para 0,44 ≤ β ≤ 0,80<br />

Coeficiente <strong>de</strong> <strong>de</strong>scarga C<br />

El coeficiente <strong>de</strong> <strong>de</strong>scarga C se obtiene en las toberas mediante la ecuación:<br />

C =<br />

0,<br />

9965<br />

−<br />

0.<br />

00653β<br />

10<br />

Re<br />

6<br />

( D)<br />

Factor <strong>de</strong> expansión ε<br />

El factor <strong>de</strong> expansión se pue<strong>de</strong> calcular con la expresión empírica siguiente:<br />

( k − 1)<br />

ε =<br />

⎛<br />

⎜<br />

⎝<br />

2 / k<br />

4<br />

kτ<br />

⎞ ⎛ 1 − β ⎞ ⎡ 1 − τ<br />

⎟<br />

⎜<br />

⎟ 4 2 / k<br />

k − 1<br />

⎢<br />

⎠ ⎝ 1 − β τ ⎠ ⎣ 1 − τ<br />

/ k<br />

Esta ecuación es aplicable siempre y cuando p p ≥ 0,<br />

75<br />

2 / 1<br />

Las ventajas y <strong>de</strong>sventajas que se obtienen al usar una tobera son:<br />

Ventajas:<br />

- Gran exactitud, <strong>de</strong>l or<strong>de</strong>n ± 0.9 a 1.5 %.<br />

- El mantenimiento que se requiere es mínimo.<br />

- Para un mismo diferencial <strong>de</strong> presión, el <strong>flujo</strong> que pasa es 1.3 veces mayor que el pasaría por una<br />

placa <strong>de</strong> orificio.<br />

Desventajas:<br />

- Alto costo De 8 a 16 veces mayor que el <strong>de</strong>, una placa <strong>de</strong> orificio.<br />

- Su instalación es más complicada que la <strong>de</strong> una placa <strong>de</strong> orificio.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

⎤<br />

⎥<br />

⎦<br />

11

Instrumentación<br />

Toberas Venturi<br />

La tobera Venturi es una tobera cuya parte convergente<br />

es idéntica a las toberas ISA 1932 y don<strong>de</strong> se le ha<br />

agregado una parte divergente similar a la <strong>de</strong> los tubos<br />

Venturi, tal como se aprecia en la figura siguiente.<br />

El ángulo <strong>de</strong> la sección divergente <strong>de</strong>be ser inferior o<br />

igual a 30º.<br />

Las tomas <strong>de</strong> presión en estos elementos se realizan en<br />

las esquinas aguas arriba en forma similar a una tobera<br />

y en la mitad <strong>de</strong> la sección cilíndrica <strong>de</strong> la garganta para<br />

la toma <strong>de</strong> baja presión aguas abajo.<br />

Límites <strong>de</strong> uso <strong>de</strong> las normas ISO-5167 para toberas Venturi<br />

Las normas ISO-5167 se pue<strong>de</strong>n utilizar siempre que se cumplan las condiciones siguientes:<br />

• 65 mm ≤ D ≤ 500m<br />

• d ≥ 50mm<br />

• 0,316 ≤ β ≤ 0,775<br />

• 1,5x105 ≤ Re(D) ≤ 2x106 La rugosidad relativa <strong>de</strong> la tubería aguas arriba <strong>de</strong>be ser inferior a los valores indicados en la siguiente tabla:<br />

β

Instrumentación<br />

El Tubo <strong>de</strong> Venturi<br />

El tubo <strong>de</strong> Venturi consiste <strong>de</strong> un conjunto <strong>de</strong> bridas y<br />

tuberías con un cono <strong>de</strong> entrada convergente y un cono<br />

<strong>de</strong> salida divergente los cuales guían el <strong>flujo</strong> hacia la<br />

continuación <strong>de</strong> la tubería. La garganta es la unión <strong>de</strong><br />

los dos conos y es la parte más estrecha <strong>de</strong>l tubo.<br />

Al comienzo <strong>de</strong>l cono <strong>de</strong> entrada se conecta la toma <strong>de</strong><br />

alta presión. Esta toma es promedio ya que se obtiene<br />

para varias perforaciones alre<strong>de</strong>dor <strong>de</strong>l tubo, a éste<br />

conjunto <strong>de</strong> conexiones se le llama anillo piezométrico,<br />

equivalente a la configuración triple T mencionada en<br />

las placas orificio. La toma <strong>de</strong> baja presión se coloca<br />

en la garganta <strong>de</strong>l tubo y también se pue<strong>de</strong> hacer en<br />

forma piezométrica.<br />

El cono <strong>de</strong> salida se dice que es <strong>de</strong> recuperación porque<br />

recupera hasta un cierto punto gran porcentaje <strong>de</strong> la<br />

caída <strong>de</strong> presión provocada por la restricción.<br />

En la siguiente figura se pue<strong>de</strong>n apreciar los elementos <strong>de</strong> un<br />

tubo <strong>de</strong> Ventura.<br />

1. Sección <strong>de</strong> salida cono divergente (7º ≤ ϕ ≤ 15º)<br />

2. Garganta cilíndrica, longitud d ± 0.03d<br />

3. Sección <strong>de</strong> entrada cono convergente (21º ± 1º)<br />

4. Cilindro <strong>de</strong> entrada<br />

5. Planos <strong>de</strong> conexión <strong>de</strong> garganta con conos <strong>de</strong> entrada<br />

y salida<br />

El diámetro <strong>de</strong> las tomas <strong>de</strong> presión suele ser entre 4 y 10 mm<br />

para d > 33,3 mm y 0,1d a 0,13d para la toma aguas arriba y<br />

0,1d a 0,1D para d < 33,3mm.<br />

La distancia c entre la toma aguas arriba y la entrada <strong>de</strong>l cono<br />

es para tubos <strong>de</strong> fundición:<br />

0,5D ± 0,25D para 100 mm < D < 150 mm,<br />

y 0,5D +0 -0,25D para 150 mm < D < 800 mm<br />

Para tubos <strong>de</strong> fundición maquinada y chapa soldada:<br />

0,5D ± 0,05D<br />

Para todo tipo <strong>de</strong> tubos la distancia entre las tomas <strong>de</strong> baja<br />

presión y la entrada <strong>de</strong> la garganta es: 0,5D ± 0,02D<br />

El tubo <strong>de</strong> Venturi pue<strong>de</strong> manejar <strong>flujo</strong>s que traen consigo<br />

gran cantidad <strong>de</strong> sólidos en suspensión, con la condición <strong>de</strong> que no sean abrasivos.<br />

La construcción <strong>de</strong> los tubos <strong>de</strong> Venturi esta normalizada y se presentan varios tipos según su construcción. La forma<br />

típica, que toma la norma ISO-5167 es la mostrada en la figura. La construcción <strong>de</strong> los tubos Venturi pue<strong>de</strong> realizarse<br />

<strong>de</strong> varias formas y materiales. La norma ISO-5167 toma en cuenta tres tipos <strong>de</strong> construcción:<br />

• Tubos <strong>de</strong> fundición en arena. Para diámetros <strong>de</strong> 100 a 800 mm, y β <strong>de</strong> 0,3 a 0,75.<br />

• Tubos <strong>de</strong> fundición con la tobera convergente maquinada. Para diámetros <strong>de</strong> 50 a 250 mm y β <strong>de</strong> 0,4 a 0,75.<br />

• Tubos <strong>de</strong> chapa soldada. Para diámetros <strong>de</strong> 200 a 1200 mm y β <strong>de</strong> 0,4 a 0,7.<br />

Otros tipos <strong>de</strong> construcción se presentan en la siguiente figura.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

13

Instrumentación<br />

Límites <strong>de</strong> uso <strong>de</strong> las normas ISO-5167 para tubos Venturi<br />

Las normas ISO-5167 se pue<strong>de</strong>n utilizar siempre que se cumplan las condiciones siguientes:<br />

Tubos <strong>de</strong> fundición:<br />

• 100 mm ≤ D ≤ 800m<br />

• 0,3 ≤ β ≤ 0,75<br />

• 2x10 5 ≤ Re(D) ≤ 2x10 6<br />

• En estas condiciones el coeficiente <strong>de</strong> <strong>de</strong>scarga C = 0,984<br />

Tubos <strong>de</strong> fundición maquinada:<br />

• 50 mm ≤ D ≤ 250m<br />

• 0,4 ≤ β ≤ 0,75<br />

• 2x10 5 ≤ Re(D) ≤ 1x10 6<br />

• En estas condiciones el coeficiente <strong>de</strong> <strong>de</strong>scarga C = 0,995<br />

Tubos <strong>de</strong> lamina soldada:<br />

• 200 mm ≤ D ≤ 1200m<br />

• 0,4 ≤ β ≤ 0,7<br />

• 2x10 5 ≤ Re(D) ≤ 2x10 6<br />

• En estas condiciones el coeficiente <strong>de</strong> <strong>de</strong>scarga C = 0,985<br />

Factor <strong>de</strong> expansión ε<br />

El factor <strong>de</strong> expansión se pue<strong>de</strong> calcular con la expresión empírica siguiente:<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

14

Instrumentación<br />

( k − 1)<br />

ε =<br />

⎛<br />

⎜<br />

⎝<br />

2 / k<br />

4<br />

kτ<br />

⎞ ⎛ 1 − β ⎞ ⎡ 1 − τ<br />

⎟<br />

⎜<br />

⎟ 4 2 / k<br />

k − 1<br />

⎢<br />

⎠ ⎝ 1 − β τ ⎠ ⎣ 1 − τ<br />

/ k<br />

Esta ecuación es aplicable siempre y cuando p p ≥ 0,<br />

75<br />

2 / 1<br />

Ventajas y <strong>de</strong>sventajas <strong>de</strong>l tubo <strong>de</strong> Venturi<br />

Ventajas:<br />

- Alta exactitud, <strong>de</strong>l or<strong>de</strong>n <strong>de</strong> ± 0.75 %<br />

- El mantenimiento que requiere es mínimo.<br />

- La caída <strong>de</strong> presión es pequeña, permitiendo la medición che <strong>flujo</strong>s 60 % mayores que los <strong>de</strong><br />

la placa <strong>de</strong> orificio con la misma restricción.<br />

- Se pue<strong>de</strong> usar en la medición <strong>de</strong> gran<strong>de</strong>s <strong>flujo</strong>s.<br />

Desventajas:<br />

- Alto costo. El costo <strong>de</strong> fabricación <strong>de</strong> un tubo <strong>de</strong> Venturi es alre<strong>de</strong>dor <strong>de</strong> 20 veces <strong>de</strong> una<br />

placa <strong>de</strong> orificio que se use para medir el mismo <strong>flujo</strong>.<br />

- Más difícil <strong>de</strong> instalar.<br />

Tubo <strong>de</strong> Dall<br />

Es un tubo <strong>de</strong> Venturi especial. La caída <strong>de</strong> presión <strong>de</strong> este elemento es<br />

menor que con cualquier otro elemento, pero es mayor que la generada por un<br />

tubo <strong>de</strong> Venturi.<br />

En el cono <strong>de</strong> convergencia, la entrada es un cono clásico, pero la parte<br />

inclinada es más corta. E1 cono <strong>de</strong> divergencia es más corto que la salida <strong>de</strong><br />

un tubo <strong>de</strong> Venturi normal.<br />

Debido a la forma <strong>de</strong>l tubo, el <strong>flujo</strong> se adhiere a sus pare<strong>de</strong>s en toda su<br />

extensión, evitando así los remolinos. De esta forma se elimina casi por<br />

completo la turbulencia y siendo el cono <strong>de</strong> salida más corto se recobra rápidamente y casi por completo la caída <strong>de</strong><br />

presión.<br />

El tubo <strong>de</strong> Dall queda instalado en el interior <strong>de</strong> la tubería. Como éste no tiene que soportar la presión <strong>de</strong> la línea, sus<br />

pare<strong>de</strong>s no necesitan ser muy gruesas y su costo, por consiguiente, es menor que el <strong>de</strong> un tubo <strong>de</strong> Venturi normal.<br />

No hay datos <strong>de</strong> normalización ISO-5167 para este elemento.<br />

Ventajas y <strong>de</strong>sventajas <strong>de</strong>l tubo <strong>de</strong> Dall<br />

Ventajas:<br />

- El mantenimiento que se requiere es mínimo.<br />

- La caída <strong>de</strong> presión es pequeña.<br />

Desventajas:<br />

- Alto costo.<br />

- Difícil eje instalar.<br />

La Cuña <strong>de</strong> Flujo<br />

La cuña es una restricción al <strong>flujo</strong> en forma <strong>de</strong> V que se coloca <strong>de</strong>ntro <strong>de</strong> la tubería. Esta restricción produce una presión<br />

diferencial la cual permite medir el <strong>flujo</strong> en un amplio rango <strong>de</strong> números <strong>de</strong> Reynolds.<br />

Las tomas <strong>de</strong> presión son equidistantes viene suministradas por el fabricante junto con el elemento que<br />

viene instalado <strong>de</strong>ntro <strong>de</strong> un tubo corto.<br />

No hay datos <strong>de</strong> normalización ISO-5167 para este elemento.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

⎤<br />

⎥<br />

⎦<br />

15

Instrumentación<br />

Ventajas y <strong>de</strong>sventajas <strong>de</strong> la cuña <strong>de</strong> <strong>flujo</strong><br />

Ventajas<br />

-Pue<strong>de</strong> ofrecer mejor exactitud que los otros elementos <strong>de</strong> presión diferencial, <strong>de</strong>l or<strong>de</strong>n <strong>de</strong> ± 0.5 %<br />

a f 0.75%<br />

- Pue<strong>de</strong> medir <strong>flujo</strong>s con números <strong>de</strong> Reynolds más bajos que lo que lo pue<strong>de</strong>n hacer con otros<br />

elementos.<br />

- Pue<strong>de</strong> medir <strong>flujo</strong>s viscosos o <strong>flujo</strong>s con viscosidad variable.<br />

- La vida <strong>de</strong> la cuña es larga aún con fluidos corrosivos.<br />

- Pue<strong>de</strong> medir <strong>flujo</strong>s <strong>de</strong> fluidos corrosivos, abrasivos, y con sólidos en suspensión.<br />

- El costo <strong>de</strong> mantenimiento es bajo.<br />

Desventajas<br />

- Su costo inicial es alto.<br />

- Su instalación es algo difícil.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

16

Instrumentación<br />

Instalación <strong>de</strong> elementos <strong>de</strong> medición <strong>de</strong> <strong>flujo</strong> por reducción <strong>de</strong> Área<br />

Presiones Diferenciales Recomendadas<br />

En la selección <strong>de</strong> la presión diferencial que el elemento <strong>de</strong> restricción producirá para <strong>flujo</strong> máximo se presentan<br />

dos factores importantes a consi<strong>de</strong>rar<br />

a) La presión en la línea<br />

b) La caída <strong>de</strong> presión a través <strong>de</strong>l elemento.<br />

Los compromisos entre los factores expuestos se reflejan en la tabla siguiente que relaciona la presión diferencial<br />

máxima que el elemento pue<strong>de</strong> admitir con la presión estática en la línea.<br />

Presión diferencial máxima<br />

mm<br />

c. <strong>de</strong> a.<br />

Pulgadas<br />

c. <strong>de</strong> a.<br />

Presión estática mínima recomendada<br />

mm c. <strong>de</strong> a y kg/cm 2 Pulgadas c. <strong>de</strong> a. y psig<br />

64 2.536* 0 mm c. <strong>de</strong> a. 0" H20 ga<br />

102 4.019* 127 mm c. <strong>de</strong> a. 5" H20 ga<br />

127 5.000 178 mm c. <strong>de</strong> a. 7" H20 ga<br />

162 6.370 254 mm c. <strong>de</strong> a. 10" H20 ga<br />

254 10.000 508 mm c. <strong>de</strong> a. 20" H,O ga<br />

256 10.099* 508 mm c. <strong>de</strong> a. 20" H,O ga<br />

406 16.000 889 mm c. <strong>de</strong> a. 35" H20 ga<br />

508 20.000 0,14 kg/cm 2 2 psig<br />

552 21.722 0,14 kg/cm 2 2 psig<br />

635 25.000 0,7 kg/cm 2 10 psig<br />

644 25.360 0,7 kg/cm 2 10 psig<br />

874 34.429 0,7 kg/cm 2<br />

10 psig<br />

1270 50.000 1,4 kg/cm 2 20 psig<br />

1386 54.562 1,7 kg/cm 2<br />

25 psig<br />

1453 57.210 2,5 kg/cm 2 35 psig<br />

2196 86.479 3,2 kg/cm 2 45 psig<br />

2540 100.00 4,2 kg/cm 2<br />

60 psig<br />

3270 128.73 4,2 kg/cm 2<br />

60 psig<br />

3481 137.05 4,9 kg/cm 2 70 psig<br />

5080 200.00 7 kg/cm 2 100 psig<br />

5518 217.23 7 kg/cm 2 100 psig<br />

5813 228.86 7 kg/cm 2 100 psig<br />

7620 300.00 9,8 kg/cm 2 140 psig<br />

8744 344.26 10,5 kg/cm 2 150 psig<br />

10160 400.00 12,6 kg/cm 2<br />

180 psig<br />

12700 500.00 15,5 kg/cm 2 220 psig<br />

15240 600.00 18,3 kg/cm 2 260 psig<br />

17780 700.00 21,1 kg/cm 2 300 psig<br />

20320 800.00 23,9 kg/cm 2 340 psig<br />

22860 900.00 26,7 kg/cm 2 380 psig<br />

25400 1000.00 29,5 kg/cm 2 420 psig<br />

*Diferenciales utilizados sólo para gases.<br />

**En caudales <strong>de</strong> gases o <strong>de</strong> vapores, el diferencial en pulgadas <strong>de</strong> c. <strong>de</strong> a. no <strong>de</strong>be exce<strong>de</strong>r la presión estática<br />

total en psia.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

17

Instrumentación<br />

Reglas <strong>de</strong> ubicación <strong>de</strong> los elementos en la tubería<br />

Para la instalación <strong>de</strong> elementos <strong>de</strong> medición <strong>de</strong> <strong>flujo</strong> por reducción <strong>de</strong> área se <strong>de</strong>be tomar siempre en cuenta la conexión<br />

<strong>de</strong> cualquier accesorio <strong>de</strong> tubería que esté antes o <strong>de</strong>spués <strong>de</strong>l elemento, como son codos, válvulas, reguladores <strong>de</strong><br />

presión. Esto <strong>de</strong>bido a que estos instrumentos producen perturbaciones en el <strong>flujo</strong> y por lo tanto la diferencia <strong>de</strong> presión<br />

producida no será uniforme en toda la sección <strong>de</strong> la tubería.<br />

Por lo general se <strong>de</strong>ben colocar entonces estos elementos en tramos rectos <strong>de</strong> la tubería, preferiblemente horizontal y<br />

ubicada a por lo menos 20D <strong>de</strong>spués <strong>de</strong>l último accesorio y 5 diámetros antes <strong>de</strong>l siguiente.<br />

Esta última recomendación se pue<strong>de</strong> consi<strong>de</strong>rar como general, sin embargo las normas ISO-5167 y algunos fabricantes<br />

presentan tablas que permiten seleccionar las longitu<strong>de</strong>s <strong>de</strong> tubería requeridas según el tipo <strong>de</strong> instrumento y su tamaño<br />

respecto al <strong>de</strong> la tubería.<br />

Reglas <strong>de</strong> ubicación <strong>de</strong> placas orificios en la tubería (según ISO-5167)<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

18

Instrumentación<br />

Reglas <strong>de</strong> ubicación <strong>de</strong> toberas <strong>de</strong> <strong>flujo</strong> y toberas Venturi en la tubería (según ISO-5167)<br />

Reglas <strong>de</strong> ubicación <strong>de</strong> tubos Venturi en la tubería (según ISO-5167)<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

19

Instrumentación<br />

Reglas <strong>de</strong> instalación <strong>de</strong> la cuña <strong>de</strong> <strong>flujo</strong> en la tubería (según fabricante)<br />

Accesorio<br />

Aguas<br />

arriba<br />

Aguas<br />

abajo<br />

Accesorio<br />

Aguas<br />

arriba<br />

Aguas<br />

abajo<br />

3 codos acoplados 15D 5D Te 5D 5D<br />

2 codos acoplados fuera <strong>de</strong>l plano 10D 5D Y 5D 5D<br />

2 codos acoplados en el plano 5D 5D Reducción concéntrica 5D 5D<br />

1 codo 5D 5D Expansión concéntrica 5D 5D<br />

Válvula parcialmente abierta 10D 5D<br />

Correctores y direcciónadores <strong>de</strong> <strong>flujo</strong><br />

Cuando no se respetan estas distancias se altera el coeficiente <strong>de</strong> <strong>flujo</strong> y pue<strong>de</strong> producirse error en la medición. La causa<br />

<strong>de</strong> esta condición es que la teoría <strong>de</strong> <strong>de</strong> calculo <strong>de</strong> <strong>flujo</strong> y la experimentación se basa en el supuesto que el <strong>flujo</strong> esta<br />

totalmente <strong>de</strong>sarrollado cuando pasa por el elemento primario, y <strong>de</strong>spués <strong>de</strong> cualquier accesorio el <strong>flujo</strong> no se encuentra<br />

en esta condición por una distancia relativamente larga. En el caso <strong>de</strong> no po<strong>de</strong>r respetar estas distancias por razones <strong>de</strong><br />

espacio se <strong>de</strong>ben usar condicionadores y direccionadores <strong>de</strong> <strong>flujo</strong> <strong>de</strong>ntro <strong>de</strong> al tubería. Los condicionadores permiten<br />

acelerar la formación <strong>de</strong>l perfil <strong>de</strong> <strong>flujo</strong> <strong>de</strong>sarrollado y los direccionadores permiten direccional el <strong>flujo</strong> en el sentido <strong>de</strong><br />

la tubería. Estos pue<strong>de</strong>n tener la<br />

forma <strong>de</strong> aletas paralelas a la<br />

dirección <strong>de</strong> la tubería o ser una<br />

serie <strong>de</strong> tubos <strong>de</strong> diámetro menor<br />

instalados en el interior <strong>de</strong> esta, tal<br />

como se muestran en la figura<br />

siguiente.<br />

La función <strong>de</strong> estos correctores <strong>de</strong> <strong>flujo</strong> es alinear la dirección <strong>de</strong> este con la dirección <strong>de</strong> la tubería evitando así las<br />

turbulencias muy fuertes. Si embargo se <strong>de</strong>be tener en cuanta que en estos casos la precisión <strong>de</strong>l instrumento disminuye<br />

y la caída <strong>de</strong> presión aumenta.<br />

Las normas ISO-5167 hacen referencia a algunos tipos direccionadores <strong>de</strong> <strong>flujo</strong>, entre estos po<strong>de</strong>mos citar:<br />

Corrector <strong>de</strong> 19 tubos Corrector AMCA<br />

Tambien se presentan algunos condicionadotes <strong>de</strong> <strong>flujo</strong> entre los que po<strong>de</strong>mos citar<br />

Condicionador NOVA <strong>de</strong> K-Lab Condicionador Zanker<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

20

Instrumentación<br />

Líneas <strong>de</strong> conexión a la tubería<br />

En la instalación <strong>de</strong> las líneas <strong>de</strong> conexión entre el medidor <strong>de</strong> presión diferencial y la tubería hay que<br />

tener en cuenta dos situaciones:<br />

1) Que el <strong>flujo</strong> sea un líquido o un gas no con<strong>de</strong>nsable.En este caso las líneas <strong>de</strong> conexión se hacen romo se<br />

muestra vil la figura en don<strong>de</strong> se muestra el caso <strong>de</strong> tubería horizontal y el caso <strong>de</strong> tubería vertical o<br />

inclinada. En este último la conexión a la toma <strong>de</strong> menor altura se eleva hasta la toma más alta a fin <strong>de</strong><br />

evitar introducir una presión extra sobre el medidor.<br />

2) Cuando el fluido es vapor, las líneas <strong>de</strong> conexión y el cuerpo <strong>de</strong>l medidor <strong>de</strong> presión tien<strong>de</strong>n a llenarse<br />

<strong>de</strong> con<strong>de</strong>nsado, la solución es el uso <strong>de</strong> cámaras <strong>de</strong> con<strong>de</strong>nsación las cuales acumulan el con<strong>de</strong>nsado. Estas<br />

cámaras <strong>de</strong>ben <strong>de</strong> instalarse a mismo nivel ya que <strong>de</strong> lo contrario resulta una diferencia <strong>de</strong> altura que se<br />

agrega o sustrae <strong>de</strong> la presión diferencial creada por el elemento. Las cámaras <strong>de</strong> con<strong>de</strong>nsación con<strong>de</strong>nsan<br />

vapor continuamente y reboza el exceso <strong>de</strong>ntro <strong>de</strong> la tubería. Estas cámaras son <strong>de</strong> área suficientemente<br />

gran<strong>de</strong> para producir una diferencia <strong>de</strong> nivel <strong>de</strong>spreciable y se montan horizontalmente conectándolas por<br />

medio <strong>de</strong> niples a la tubería.<br />

Si las tomas <strong>de</strong> presión están a la misma altura (tubería horizontal) automáticamente se mantiene el mismo<br />

nivel <strong>de</strong> con<strong>de</strong>nsado sobre ambos lados <strong>de</strong>l medidor. Si la tubería es vertical o inclinada, ambas cámaras <strong>de</strong><br />

con<strong>de</strong>nsación se instalan a la altura <strong>de</strong> la toma <strong>de</strong> presión más elevada. La cámara conectada a la toma <strong>de</strong><br />

presión mas baja <strong>de</strong>be conectarse con una tubería vertical <strong>de</strong> suficiente diámetro para permitir el libre<br />

contra <strong>flujo</strong> <strong>de</strong> vapor con<strong>de</strong>nsado.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

21

Instrumentación<br />

Medición <strong>de</strong> <strong>flujo</strong> por disminución <strong>de</strong> la velocidad hasta cero<br />

En este tipo <strong>de</strong> instrumentos se mi<strong>de</strong> la diferencia entre la<br />

presión <strong>de</strong> estancamiento, que se obtiene <strong>de</strong>sacelerando el<br />

fluido hasta cero con una toma <strong>de</strong> presión enfrentada al<br />

<strong>flujo</strong> (P1) y la presión estática que se obtiene con una<br />

toma <strong>de</strong> presión perpendicular al <strong>flujo</strong> (P0). Esta<br />

diferencia es proporcional al cuadrado <strong>de</strong> la velocidad.<br />

En este caso se pue<strong>de</strong> aplicar la ecuación <strong>de</strong> Bernoulli, y<br />

la expresión correspondiente en este caso:<br />

2<br />

2<br />

P0<br />

V0<br />

P1<br />

V1<br />

+ + z0<br />

= + + z1<br />

ρ g 2g<br />

ρ g 2g<br />

En este caso se pue<strong>de</strong>n hacer las siguientes<br />

consi<strong>de</strong>raciones:<br />

• La diferencia <strong>de</strong> cota es nula ya que la toma se<br />

pue<strong>de</strong> hacer sobre el mismo plano <strong>de</strong> referencia<br />

z = z<br />

1<br />

2<br />

• La velocidad <strong>de</strong>l fluido en el punto 1 es cero ya que este se a <strong>de</strong>sacelerado totalmente 1 0 = V<br />

Por lo tanto la ecuación <strong>de</strong> Bernoulli queda:<br />

2<br />

V0 P1<br />

− P0<br />

=<br />

2 ρ<br />

V<br />

0<br />

=<br />

P1<br />

− P0<br />

2<br />

ρ<br />

En este caso también se pue<strong>de</strong>n introducir un coeficiente <strong>de</strong> velocidad Cv para tener en cuenta el error en la dirección <strong>de</strong>l<br />

<strong>flujo</strong>, la rugosidad <strong>de</strong> la tubería etc. En don el valor <strong>de</strong>l coeficiente oscila entre 1.01 y 1.03 y <strong>de</strong>be ser <strong>de</strong>terminado<br />

experimentalmente. Quedando la expresión:<br />

2( P1<br />

− P0<br />

)<br />

= C<br />

V0 v<br />

ρ<br />

Existen varios instrumentos que pue<strong>de</strong>n medir <strong>flujo</strong> a partir <strong>de</strong> este principio, los más conocidos son.<br />

Tubo <strong>de</strong> Pitot<br />

Es el instrumento base <strong>de</strong>l método, y consiste simplemente en un tubo que toma la presión <strong>de</strong> frente al <strong>flujo</strong> para<br />

<strong>de</strong>sacelerarlo hasta cero y tomar así la medida <strong>de</strong> la presión <strong>de</strong> estancamiento y otro tubo que toma la presión en un<br />

costado <strong>de</strong> la tubería <strong>de</strong> forma perpendicular al <strong>flujo</strong>.<br />

El tubo <strong>de</strong> Pitot mi<strong>de</strong> directamente la velocidad <strong>de</strong>l <strong>flujo</strong> en el<br />

punto en don<strong>de</strong> se toma el valor <strong>de</strong> la presión estática y <strong>de</strong><br />

estancamiento. Por tanto es muy sensible a la irregular<br />

distribución <strong>de</strong> velocida<strong>de</strong>s en la sección transversal <strong>de</strong> la tubería,<br />

P<br />

1<br />

por eso su uso está limitado a tramos rectos <strong>de</strong> tubería y <strong>de</strong>ben<br />

tomarse medidas en varios puntos <strong>de</strong> la sección. El <strong>flujo</strong> <strong>de</strong>berá<br />

P<br />

0<br />

luego calcularse en función <strong>de</strong>l promedio <strong>de</strong> las velocida<strong>de</strong>s<br />

medidas multiplicadas por el área <strong>de</strong> la sección <strong>de</strong> tubería.<br />

Sin embargo el hecho <strong>de</strong> po<strong>de</strong>r medir la velocidad en varios<br />

puntos <strong>de</strong> la sección permite reconstruir el perfil <strong>de</strong> velocida<strong>de</strong>s<br />

<strong>de</strong>l fluido. A<strong>de</strong>más el tamaño <strong>de</strong>l instrumento no influye en forma<br />

importante en la medida por lo cual al hacer las tomas <strong>de</strong> medidas<br />

se producen caídas <strong>de</strong> presión muy pequeñas en la tubería.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

22

Instrumentación<br />

Este instrumento se usa principalmente en la medición <strong>de</strong> gran<strong>de</strong>s caudales <strong>de</strong> fluidos limpios con baja pérdida <strong>de</strong> carga,<br />

por ejemplo en la medida <strong>de</strong> velocidad <strong>de</strong>l aire.<br />

Tubo <strong>de</strong> Prandtl<br />

El tubo <strong>de</strong> Prandtl es una variante <strong>de</strong>l tubo <strong>de</strong> Pitot en don<strong>de</strong> las tomas <strong>de</strong> presión estática se realizan directamente en el<br />

instrumento en vez <strong>de</strong> hacer otra toma <strong>de</strong> presión en la tubería, tal como se muestra en la figura.<br />

De hecho el tubo <strong>de</strong> Prandtl es el instrumento que comúnmente se usa para medir velocidad <strong>de</strong> un fluido, siendo el tubo<br />

<strong>de</strong> Pitot usado principalmente para medir la presión <strong>de</strong> estancamiento. Pero en la práctica se le suele llamar a este<br />

instrumento tubo <strong>de</strong> Pitot, siendo el nombre <strong>de</strong> tubo <strong>de</strong> Prandtl menos conocido.<br />

Como el tamaño <strong>de</strong> estos instrumentos importa poco para la medida esta se ha normalizado tal como se muestra en la<br />

siguiente figura.<br />

De esta construcción normalizada el punto más importante a tomar en cuenta es la distancia en don<strong>de</strong> se realizan la toma<br />

<strong>de</strong> presión estática, la cual <strong>de</strong>be ubicarse suficientemente lejos para que el <strong>flujo</strong> no esté perturbado por el contacto con la<br />

punta <strong>de</strong>l tubo. Por las mismas razones la distancia en don<strong>de</strong> se <strong>de</strong>be ubicar el tubo que sale perpendicular a la tubería<br />

también <strong>de</strong>be respetar cierta distancia <strong>de</strong> las tomas <strong>de</strong> presión.<br />

Las otras dimensiones y formas son solo recomendaciones que pue<strong>de</strong>n o no tomarse en cuenta en la construcción. De<br />

hecho existen diversas formas posibles para estos instrumentos en don<strong>de</strong> la variación principal se encuentra en la forma<br />

<strong>de</strong> la punta para que esta afecte en menor medida la dirección <strong>de</strong>l <strong>flujo</strong>, y así obtener una medida <strong>de</strong> la presión estática<br />

mas precisa.<br />

La precisión <strong>de</strong> estos instrumentos es pequeña y está en el or<strong>de</strong>n <strong>de</strong>l 1.5 al 4%.<br />

Tubo <strong>de</strong> Prandtl cilíndrico direccional<br />

Este se pue<strong>de</strong> observar en la figura siguiente y consiste<br />

en un tubo cilíndrico con dos orificios piezométricos.<br />

Los orificios piezométricos están conectados a un<br />

manómetro diferencial.<br />

Con este instrumento se pu<strong>de</strong> medir tanto el módulo <strong>de</strong><br />

la velocidad como su dirección.<br />

a) De hecho cuando los dos orificios<br />

piezométricos formen un mismo ángulo con la<br />

dirección <strong>de</strong> la velocidad <strong>de</strong>l fluido el<br />

diferencial <strong>de</strong> presión será nulo. Bastará<br />

entonces con medir la posición angular <strong>de</strong> la<br />

sonda respecto a una referencia dada para<br />

conocer la dirección <strong>de</strong>l <strong>flujo</strong>.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

23

Instrumentación<br />

b) Luego haciendo girar la sonda hasta que uno <strong>de</strong> los orificios piezométricos coincida con la dirección <strong>de</strong>l <strong>flujo</strong><br />

se obtendrá un valor máximo <strong>de</strong> diferencia <strong>de</strong> presión, y se podrá obtener el valor <strong>de</strong> la velocidad tal como se<br />

hace con un tubo <strong>de</strong> Pitot normal.<br />

Una variante <strong>de</strong> este instrumento es la sonda esférica, <strong>de</strong>sarrollada por Zijnen, que permite medir la dirección <strong>de</strong>l <strong>flujo</strong><br />

en forma tridimensional.<br />

Tubo Annubar<br />

El tubo Annubar es otra variante <strong>de</strong>l tubo <strong>de</strong> Pitot, el cual posee<br />

varios agujeros para la toma <strong>de</strong> la presión <strong>de</strong> estancamiento,<br />

ubicados en diversos puntos a lo largo <strong>de</strong> la sección transversal <strong>de</strong>l<br />

tubo. Todas estas tomas se unen en el interior <strong>de</strong>l instrumento, <strong>de</strong><br />

esta manera la presión <strong>de</strong> estancamiento medida será un promedio<br />

<strong>de</strong> la presión correspondiente a diversas velocida<strong>de</strong>s sobre el perfil<br />

<strong>de</strong> velocida<strong>de</strong>s <strong>de</strong>l fluido.<br />

Este instrumento posee una mayor precisión que el tubo <strong>de</strong> Pitot<br />

simple <strong>de</strong>l or<strong>de</strong>n <strong>de</strong>l 1 al 3%. Esto ya que la posición <strong>de</strong> las tomas<br />

<strong>de</strong> presión esta mejor controlada y se obtiene automáticamente un<br />

promedio <strong>de</strong> la presión <strong>de</strong> estancamiento en unos puntos<br />

<strong>de</strong>terminados en la construcción <strong>de</strong>l instrumento.<br />

Sin embargo tiene la <strong>de</strong>sventaja <strong>de</strong> no po<strong>de</strong>r utilizarse para<br />

<strong>de</strong>terminar el perfil <strong>de</strong> velocida<strong>de</strong>s.<br />

La pérdida <strong>de</strong> carga que produce es pequeña y se emplean en la<br />

medida <strong>de</strong> pequeños y gran<strong>de</strong>s caudales <strong>de</strong> líquidos y gases.<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

P 1<br />

P 0<br />

24

Instrumentación<br />

Medidores <strong>de</strong> <strong>flujo</strong> por variación <strong>de</strong> área<br />

Estos instrumentos trabajan también utilizando el efecto <strong>de</strong> una caída <strong>de</strong> presión en la tubería que se produce por una<br />

reducción <strong>de</strong> área que en este caso será variable. En efecto en estos instrumentos existirá un orificio anular cuya área es<br />

variable y una caída <strong>de</strong> presión relativamente constante, por lo tanto el <strong>flujo</strong> será proporcional a la apertura anular por la<br />

que pasa el fluido.<br />

El instrumento más conocido que utiliza este principio es el rotámetro.<br />

El Rotámetro<br />

Este consiste en un flotador cilíndrico, más <strong>de</strong>nso que el<br />

fluido, colocado <strong>de</strong>ntro <strong>de</strong> un tubo cónico vertical con el área<br />

menor abajo y el área mayor arriba. Al pasar el <strong>flujo</strong> <strong>de</strong> abajo<br />

hacia arriba levanta el flotador con lo cual la posición <strong>de</strong> este<br />

será proporcional al <strong>flujo</strong>.<br />

Para calcular la relación entre la posición <strong>de</strong>l flotador y el<br />

<strong>flujo</strong> que pasa por el instrumento se aplica la ecuación <strong>de</strong><br />

Bernoulli entre el punto 1 ubicado <strong>de</strong>bajo <strong>de</strong>l flotador y el<br />

punto 2 ubicado encima <strong>de</strong>l flotador:<br />

2<br />

2<br />

P1<br />

V1<br />

P2<br />

V2<br />

+ + z1<br />

= + + z2<br />

ρ g 2g<br />

ρ g 2g<br />

Como la diferencia <strong>de</strong> cota es pequeña ( z1 ≈ z2<br />

) la ecuación<br />

queda:<br />

2 2 P2<br />

− P1<br />

V − V = 2<br />

1<br />

2<br />

ρ<br />

Consi<strong>de</strong>rando que sobre el fondo <strong>de</strong>l flotador actúa la presión <strong>de</strong> estancamiento y que la presión hacia abajo es la presión<br />

estática, se pue<strong>de</strong> escribir la ecuación <strong>de</strong> equilibrio estático siguiente:<br />

2<br />

⎛ V ⎞ 1 A ⎜ f P1<br />

γ ⎟<br />

⎜<br />

+<br />

f Af<br />

P2<br />

f f<br />

2g<br />

⎟<br />

+ V γ =<br />

+ V γ<br />

<br />

<br />

⎝ <br />

<br />

⎠ empuje Fuerza <strong>de</strong> Peso<br />

Fuerza <strong>de</strong> presión <strong>de</strong>bajo<br />

Y la ecuación <strong>de</strong> continuidad es:<br />

Q = V1<br />

A1<br />

= V2<br />

A<br />

Don<strong>de</strong>:<br />

2<br />

presión<br />

encima<br />

V1 y V2 : velocidad <strong>de</strong>l frluido en los puntos 1 y 2<br />

P1 y P2: presión en los puntos 1 y 2<br />

Vf: volumen <strong>de</strong>l flotador<br />

Af: Aárea <strong>de</strong> la sección transversal <strong>de</strong>l flotador<br />

γf: Peso específico <strong>de</strong>l flotador<br />

γ: Peso específico <strong>de</strong>l líquido<br />

A1 y A2: área <strong>de</strong> paso <strong>de</strong>l <strong>flujo</strong> en los puntos 1 y 2<br />

De estas tres ecuaciones po<strong>de</strong>mos obtener la expresión siguiente para el <strong>flujo</strong> a través <strong>de</strong>l rotámetro:<br />

2g<br />

⎛ γ f ⎞<br />

Q = C<br />

⎜ − 1 ⎟<br />

c A2<br />

Af<br />

⎝ γ ⎠<br />

Don<strong>de</strong> Cc es el coeficiente <strong>de</strong> contracción cuyo valor esta entre 0.6 y 0.8 y <strong>de</strong>pen<strong>de</strong> <strong>de</strong>l diseño <strong>de</strong>l instrumento.<br />

Si el tubo es cónico entonces:<br />

d d f ax + =<br />

Don<strong>de</strong>:<br />

d: diámetro interior <strong>de</strong>l tubo<br />

df: diámetro <strong>de</strong>l tubo a la entrada<br />

Jean-François DULHOSTE – Escuela <strong>de</strong> Ingeniería Mecánica - ULA<br />

25

Instrumentación<br />

a: factor <strong>de</strong> longitud <strong>de</strong> escala a =<br />

x: Posición o altura <strong>de</strong>l flotador.<br />

2tan<br />

α ; α ángulo que forma el cono <strong>de</strong>l tubo con la vertical.<br />