Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Istituto Italiano della Saldatura - Lungobisagno Istria, 15 - 16141 Genova (Italia) - Tariffa R.O.C.: "Poste Italiane SpA- Sped. A.P.-D.L.353/2003 (conv. in L. 27/02/2004 n.46) art.1 comma 1, DCB Genova" Tassa Pagata - Taxe Perçue ordinario - Contiene IP Bimestrale Gennaio-Febbraio <strong>2007</strong> ISSN:0035-6794<br />

Organo Ufficiale dell’Istituto Italiano della Saldatura - anno LIX - N. 1 * <strong>2007</strong><br />

In questo numero:<br />

Origine delle tensioni residue<br />

in saldatura, metodologie tradizionali<br />

di misura, precauzioni e rimedi<br />

Saldatura per diffusione,<br />

un esempio di rapid tooling<br />

Agenti fisici (rumore, radiazioni<br />

e microclima) e salute in saldatura<br />

Didattica<br />

Applicazione del controllo<br />

ultrasonoro ai giunti saldati<br />

Tecnologia ESAB<br />

SAW Tandem Twin<br />

per saldatura<br />

ad alta produttività<br />

<strong>Numero</strong> 1<br />

<strong>2007</strong>

OGET S.p.A. - VIA TORINO, 216 - 10040 LEINI’ TO<br />

TELEFONO 011 9988082 - FAX 011 9978227<br />

www.oget.it

Potenza Digitale<br />

INVERTEC<br />

“Solido e affidabile”<br />

®<br />

La gamma Invertec per Elettrodo,<br />

TIG e Taglio Plasma<br />

Ampia, Potente, Affidabile<br />

2 Anni di Garanzia<br />

Lincoln Electric Italia S.r.l.<br />

Via Fratelli Canepa, 8<br />

16010 Serra Riccò • Genova<br />

Tel. 010 7541120 • Fax 010 7541150<br />

www.lincolnelectriceurope.com<br />

®<br />

Gamma Elettrodo<br />

V145-S<br />

V160-S<br />

V205-S 2V<br />

V270-S<br />

V405-S<br />

Gamma TIG<br />

V160-T<br />

V160-TP<br />

V205-TP 2V<br />

V270-TP<br />

V405-TP<br />

V205-T AC/DC<br />

V305-T AC/DC<br />

Gamma<br />

Taglio Plasma<br />

PC25<br />

PC65<br />

PC105

“Cerchiamo di rendere migliore il vostro lavoro e la vostra vita.”<br />

DELVIGO COMMERCIALE Supporti ceramici per la saldatura<br />

MATAIR Forni, aspirazione e riciclaggio dei flussi<br />

CETh, trattamenti termici<br />

DELVIGO COMMERCIALE Loc. Cerri, 19020 Ceparana di Follo SP<br />

Tel. 0187931202 fax 0187939094 e-mail info@delvigo.com www.delvigo.com

Campione<br />

dei superleggeri<br />

solo 360 grammi<br />

3M Speedglas SL<br />

Le nostre sfi de in materia di progettazione di una maschera com-<br />

pletamente nuova, erano quelle di ridurne signifi catamente il peso,<br />

mantenendo tuttavia intatte le prestazioni e la protezione che i sal-<br />

datori si attendono da ogni singolo prodotto 3M Speedglas .<br />

Il risultato dei nostri sforzi: una maschera per saldatura auto-<br />

oscurante da 360 grammi!<br />

Per informazioni:<br />

3M Prodotti per la Sicurezza sul Lavoro<br />

e-mail bversaico1@mmm.com - Fax 02 7035 2383

EDITORIA PER LA MECCANICA<br />

Per pubblicare un redazionale gratuito<br />

o una pubblicità, dedicata alla tua<br />

azienda o ai tuoi prodotti,<br />

inviaci un fax allo 051 606 11 11<br />

con la tua richiesta e i tuoi dati.<br />

Un nostro consulente ti contatterà.

Una riflessione<br />

scomoda…<br />

F<br />

Editoriale<br />

orse non molti sono al corrente che<br />

nel nostro amato Paese, la quantità di<br />

energia necessaria al funzionamento di<br />

tutti i dispositivi elettrici, utilizzati nella<br />

nostra vita quotidiana (televisore,<br />

computer, frigorifero, illuminazione,<br />

ecc.), è per l’84% (ottantaquattro!) di<br />

importazione dall’estero: 49% in forma<br />

di petrolio e 35% di gas naturale. Va<br />

aggiunto che sia il petrolio che il gas<br />

naturale vengono approvvigionati da<br />

paesi con stabilità politica non sempre<br />

certa, ma comunque con un’industria in<br />

espansione.<br />

Ciò significa che, prima o poi, queste<br />

risorse serviranno a loro o, quanto meno,<br />

verranno gestite in modo coercitivo nei<br />

confronti degli acquirenti più deboli.<br />

L’Italia, dal punto di vista energetico, è<br />

certamente il Paese più debole nel<br />

contesto europeo. Lo abbiamo verificato<br />

l’inverno scorso, con la diatriba tra<br />

Russia ed Ucraina e le restrizioni delle<br />

quote del gas allocate al nostro Paese.<br />

L’ultimo piano energetico nazionale<br />

risale al 1988, esattamente un anno dopo<br />

il referendum - commedia (delle parti)<br />

20 Riv. Ital. Saldatura - n. 1 - Gennaio / Febbraio <strong>2007</strong><br />

sul nucleare, con cui una classe politica<br />

poco previdente ha consegnato un argomento<br />

così delicato, come il futuro energetico<br />

della nazione, ad una consulta<br />

popolare, presentandolo con immagini<br />

da Hiroshima e Nagasaki.<br />

Anche oggi appare assurdo che le scelte<br />

in materia energetica debbano essere<br />

condizionate dagli umori di gruppi<br />

ecologisti con idee antiche e abbastanza<br />

confuse. Come dimostrano le lotte a<br />

favore dell’istallazione di torri eoliche e<br />

le battaglie successive per la loro eliminazione,<br />

per presunta deturpazione del<br />

paesaggio!<br />

Le stime più accreditate a livello<br />

mondiale, ci informano che la diminuzione<br />

della produzione di greggio<br />

inizierà tra il 2010 ed il 2020, è da<br />

pensare, quindi, che nel nostro futuro<br />

italiano, un mestiere emergente potrà<br />

essere quello della fabbricazione di<br />

candele di cera (e non solo quelle da<br />

chiesa!).<br />

Ma noi, popolo della saldatura, perché<br />

mai dobbiamo occuparci di questi argomenti?<br />

Il 99% delle saldature vede l’energia<br />

elettrica quale protagonista indiscussa.<br />

È un uso dell’energia elettrica con<br />

bassissima efficienza, in quanto buona<br />

parte del calore non si traduce in metallo<br />

fuso, ma viene disperso nell’ambiente.<br />

Anche nei processi di saldatura, dunque,<br />

il nostro Paese si permette di “bruciare”<br />

energia acquisita a così caro prezzo<br />

dall’estero; e ciò, nel contesto di un’economia<br />

non proprio brillante, dove fisco e<br />

burocrazia restano i riferimenti principali.<br />

Quindi, saldare sarà sempre più costoso<br />

(magari si dovrà saldare di notte in modo<br />

da garantire energia nelle ore diurne, per<br />

i servizi essenziali).<br />

Cosa fare, dunque?<br />

Innanzitutto si dovrà pensare la saldatura<br />

sotto una nuova ottica, ovvero quella di<br />

“giunto minimo” indispensabile ad<br />

adempiente ai requisiti di progetto: cianfrini<br />

stretti, diluizioni ridotte, sovrammetallo<br />

nullo o quasi, messa a punto di<br />

processi di saldatura con parametri elettrici<br />

contenuti, aumento dell’efficienza<br />

delle macchine con eliminazione delle<br />

dispersioni di energia, impiego di metodologie<br />

ad apporto termico intrinsecamente<br />

basso (come, ad esempio, la<br />

saldatura plasma a polvere, la saldatura<br />

laser e la “friction stir welding”).<br />

Converge verso lo stesso proposito un<br />

uso razionale dei materiali di costruzione,<br />

ovvero, ad esempio, la scelta di<br />

materiali altoresistenziali che permettono<br />

una riduzione delle sezioni resistenti<br />

e quindi l’esecuzione di giunti di<br />

minori dimensioni.<br />

È praticamente obbligatorio inoltre<br />

rivedere tutti quegli impieghi della<br />

saldatura, comunque sostituibili con altri<br />

metodi di giunzione a minore consumo<br />

elettrico: rivettatura, graffatura, incollaggio<br />

strutturale mediante adesivi, ecc..<br />

La nostra posizione, di popolo della<br />

saldatura, può diventare, dunque, quella<br />

di pionieri in questo cambio di mentalità,<br />

suggerendo soluzioni interessanti,<br />

non solo tecniche ma anche organizzative<br />

(maggiore integrazione della saldatura<br />

nel processo globale di fabbricazione),<br />

nel confronto quotidiano con chi<br />

progetta e costruisce strutture saldate.<br />

Tutto ciò perché vorremmo che questo<br />

Paese continuasse a vivere anche di<br />

industria e non si affidasse soltanto a<br />

“mandolino e maccheroni”.<br />

Dott. L.M. Volpone (<strong>IIS</strong>)

Pubblicazione bimestrale<br />

DIRETTORE RESPONSABILE: Ing. Mauro Scasso<br />

REDATTORE CAPO: Geom. Sergio Giorgi<br />

REDAZIONE: Sig.ra Sara Fichera, P.I. Maura Rodella<br />

PUBBLICITÀ: Sig. Franco Ricciardi<br />

Organo Ufficiale<br />

dell'Istituto Italiano della Saldatura<br />

Abbonamento annuale <strong>2007</strong>:<br />

Italia: .......................................... € 90,00<br />

Estero: ........................................ € 155,00<br />

Un numero separato: ................ € 20,00<br />

La Rivista viene inviata gratuitamente ai Soci<br />

dell’Istituto Italiano della Saldatura.<br />

Direzione - Redazione - Pubblicità:<br />

Lungobisagno Istria, 15 - 16141 Genova<br />

Telefono: 010 8341333<br />

Telefax: 010 8367780<br />

e-mail: sara.fichera@iis.it<br />

web: www.iis.it<br />

Rivista associata<br />

Registrazione al ROC n° 5042 - Tariffa R.O.C.: “Poste<br />

Italiane S.p.A. - Spedizione in Abbonamento Postale<br />

D.L. 353/2003 (conv. in L. 27/02/2004 n° 46) art. 1<br />

comma 1, DCB Genova” - Fine Stampa Febbraio <strong>2007</strong><br />

Aut. Trib. Genova 341 - 20.4.1955<br />

Progetto grafico: Marcs & Associati srl - Rozzano (MI)<br />

Fotocomposizione e stampa:ALGRAPHY S.n.c.- Genova<br />

Tel 010 8366272, Fax 010 8358069 - www.algraphy.it<br />

L’istituto non assume responsabilità per le opinioni espresse<br />

dagli Autori. La riproduzione degli articoli pubblicati è<br />

permessa purché ne sia citata la fonte, ne sia stata concessa<br />

l’autorizzazione da parte della Direzione della Rivista, e sia<br />

trascorso un periodo non inferiore a tre mesi dalla data della<br />

pubblicazione. La collaborazione è aperta a tutti, Soci e<br />

non Soci, in Italia e all’Estero. La Direzione si riserva<br />

l’accettazione dei messaggi pubblicitari. Ai sensi dell’art. 10<br />

della Legge 675/96, i dati personali dei destinatari della<br />

Rivista saranno oggetto di trattamento nel rispetto della<br />

riservatezza, dei diritti della persona e per finalità<br />

strettamente connesse e strumentali all’invio della<br />

pubblicazione e ad eventuali comunicazioni ad esse correlate.<br />

ANNO LIX<br />

Gennaio-Febbraio <strong>2007</strong><br />

Sommario<br />

Articoli<br />

23 Origine delle tensioni residue in saldatura, metodologie tradizionali<br />

di misura, precauzioni e rimedi - M. MURGIA<br />

43 Saldatura per diffusione, un esempio di rapid tooling - J. WILDEN et al.<br />

53 Agenti fisici (rumore, radiazioni e microclima) e salute in<br />

saldatura - F. TRAVERSA, T. VALENTE, N. DEBARBIERI<br />

65 Principali problemi nella saldatura subacquea - F. LEZZI<br />

75 Monitoraggio di emissione acustica di corpi a pressione - E. FONTANA<br />

81 Analisi sperimentale di coppie brasate 52NiCrMo6-G30 - U. NATALE et al.<br />

International Institute of Welding (IIW)<br />

91 Fracture analysis of strength undermatched welds of thin-walled<br />

aluminium structures using FITNET procedure - E. SEIB, M. KOÇAK<br />

<strong>IIS</strong> Didattica<br />

105 Applicazione del controllo ultrasonoro ai giunti saldati<br />

Rubriche<br />

113 Scienza e Tecnica<br />

Comportamento in regime di scorrimento viscoso di giunti saldati dissimili -<br />

M. SCASSO<br />

115 <strong>IIS</strong> News<br />

Comitato Direttivo<br />

Effettuato a Genova dall’<strong>IIS</strong> il primo Corso per il rilascio della certificazione<br />

a Saldatore Subacqueo<br />

117 Formazione<br />

Obblighi formativi sempre riferiti ai rischi specifici - T. LIMARDO<br />

119 Salute, Sicurezza e Ambiente<br />

Le particelle dei fumi ci appaiono sempre più piccole - T. VALENTE<br />

121 Dalle Aziende<br />

127 Notiziario<br />

Letteratura tecnica<br />

Codici e norme<br />

Corsi<br />

Mostre e convegni<br />

139 Ricerche bibliografiche da <strong>IIS</strong>-Data<br />

Resistenza a fatica di giunti saldati in leghe di alluminio<br />

145 Elenco degli Inserzionisti<br />

1<br />

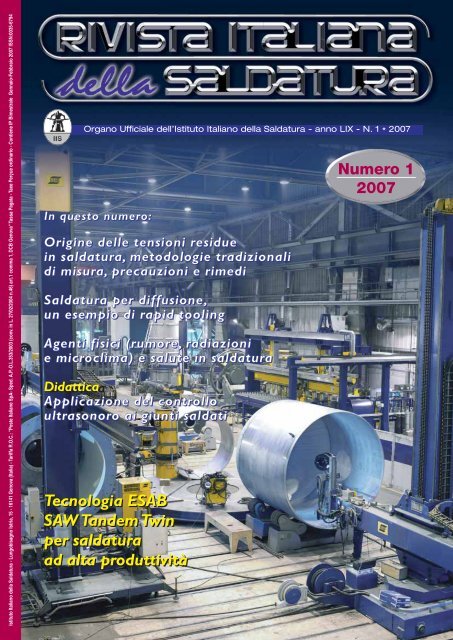

In copertina<br />

Tecnologia ESAB SAW Tandem Twin per saldatura ad alta produttività<br />

Il procedimento di saldatura ad arco sommerso può depositare una considerevole quantità di<br />

metallo saldato di alta qualità ad un basso costo totale di saldatura in una vasta gamma di applicazioni.<br />

Varianti del processo con l’utilizzo di fili multipli diventano più interessanti all’aumentare dello<br />

spessore e del volume dei giunti, perché offrono un ulteriore aumento del tasso di deposito.<br />

Nella ricerca di una sempre maggiore produttività, ESAB ha sviluppato la tecnologia di saldatura<br />

Tandem Twin. Impianti di questo tipo impiegati per la saldatura di torri eoliche, con l’utilizzo di<br />

filo OK Autrod 12.22 e Flusso OK Flux 10.72, depositano oltre 35 kg/ora di metallo saldato.

Corso di qualificazione per International Welding<br />

Inspector - Comprehensive (IWI-C)<br />

Genova <strong>2007</strong><br />

L’ISTITUTO ITALIANO DELLA SALDATURA, secondo la programmazione descritta nella propria<br />

Attività Didattica <strong>2007</strong>, organizza presso la propria sede di Genova un Corso completo di Qualificazione<br />

ad International Welding Inspector (livello Comprehensive, IWI-C).<br />

A tale Corso potranno partecipare anche candidati non in possesso dei requisiti di cui al punto<br />

successivo, concordando con la Segreteria le modalità per la propria iscrizione, per il conseguimento<br />

di Diplomi al livello Standard o Basic.<br />

Requisiti di ingresso<br />

Per iscriversi al Corso non è prevista esperienza specifica, quanto il possesso di uno dei titoli di<br />

studio previsti dalle vigenti disposizioni internazionali emanate dall'Istituto Internazionale della Saldatura<br />

(IIW) e dalla Federazione Europea della Saldatura (EWF):<br />

- Laurea o Diploma di Laurea in Ingegneria; in alternativa, Laurea in Scienza dei materiali,<br />

Architettura, Fisica o Chimica, supportate da comprovata esperienza industriale in saldatura<br />

oppure<br />

- Diploma di Scuola Media Superiore ad indirizzo tecnico.<br />

Calendario e sede delle lezioni<br />

Il Corso ha una struttura modulare, basata su due corsi successivi denominati Welding Technology e<br />

Welding Inspection, di carattere teorico - pratico (chi sia in possesso di un Diploma da Welding Engineer<br />

o da Welding Technologist può accedere direttamente al secondo Modulo).<br />

Per diluire l’impegno, le lezioni saranno svolte in settimane non consecutive, secondo il seguente<br />

calendario:<br />

Modulo Welding Technology: prima settimana, dal 2 al 6 Aprile <strong>2007</strong><br />

seconda settimana, dal 7 al 11 Maggio <strong>2007</strong><br />

terza settimana, dal 4 all’ 8 Giugno <strong>2007</strong><br />

Modulo Welding Inspection: prima settimana, dal 3 al 7 Settembre <strong>2007</strong><br />

seconda settimana dal 1 al 5 Ottobre <strong>2007</strong><br />

terza settimana, dal 5 al 7 Novembre <strong>2007</strong><br />

Il Corso sarà tenuto presso la Sede dell'<strong>IIS</strong> di Genova, in Via Lungobisagno Istria, 15.<br />

Orario delle lezioni<br />

Per consentire il raggiungimento della Sede senza spostamenti in orario festivo, il Corso sarà svolto<br />

con orario 9.00 ÷ 18.00, ad eccezione delle giornate di Lunedì (orario 14.00 ÷ 18.00) e di Venerdì<br />

(orario 9.00 ÷ 13.00).<br />

Conseguimento del Diploma<br />

Chi sia risultato in possesso dei requisiti di ingresso ed abbia completato il percorso formativo può<br />

accedere agli esami previsti nelle date 19 e 20 Dicembre <strong>2007</strong>, presso la Sede di Genova (o, in<br />

alternativa, in qualunque altra sessione programmata successivamente).<br />

Le domande di iscrizione agli esami dovranno essere indirizzate all'Area Certificazione Figure<br />

Professionali (tel. 010 8341307, e-mail angela.grattarola@iis.it), con un costo di iscrizione pari a<br />

€ 410,00 (+ IVA).<br />

Iscrizione al Corso<br />

Per iscriversi al Corso è sufficiente utilizzare il modulo cartaceo fornito con l’Attività Didattica <strong>2007</strong><br />

oppure procedere on - line attraverso il sito www.formazionesaldatura.it, selezionando il Corso<br />

dall’apposito motore di ricerca.<br />

La quota di partecipazione al Corso completo è pari ad € 5.000,00 (+ IVA), comprensiva della<br />

collana delle pubblicazioni specifiche dell'<strong>IIS</strong> e del pranzo presso la mensa dell’<strong>IIS</strong>.<br />

Sono accettate iscrizioni solo se effettuate contestualmente al pagamento della relativa quota, il cui<br />

pagamento può essere effettuato tramite bonifico bancario sul CC 4500 - Banca Popolare di Milano<br />

(ABI 05584 CAB 01400 CIN I), intestato all'Istituto Italiano della Saldatura.<br />

Informazioni<br />

Per ulteriori informazioni è possibile rivolgersi all’Istituto Italiano della Saldatura (Via Lungobisagno<br />

Istria 15, 16141 Genova), Divisione Formazione, al numero 010 8341371 (fax 010 8367780),<br />

oppure all’indirizzo di posta elettronica mariapia.ramazzina@iis.it).

Origine delle tensioni residue in saldatura,<br />

metodologie tradizionali di misura,<br />

precauzioni e rimedi (°)<br />

M. Murgia *<br />

Sommario / Summary<br />

I processi di saldatura ad arco e - anche se con diverse caratteristiche<br />

- quelli allo stato solido producono nel giunto, allo<br />

stato come saldato, una complessa e multi-dimensionale<br />

distribuzione delle tensioni principalmente dovuta alle condizioni<br />

disomogenee di riscaldamento e raffreddamento ed alle<br />

trasformazioni microstrutturali.<br />

Più precisamente, le condizioni di vincolo, possono determinare<br />

nel corso della parte finale del ciclo di saldatura (raffreddamento)<br />

reazioni in grado di compensare le tensioni sopra<br />

citate; in tale situazione si può generare una distribuzione<br />

multidirezionale delle tensioni, talvolta nelle tre principali<br />

direzioni del giunto, con una possibile interazione con le<br />

azioni esterne che esistono nelle condizioni di servizio (ad<br />

esempio: fatica, tensocorrosione, bassa temperatura).<br />

Lo scopo principale di questo articolo è quello di fornire un<br />

quadro introduttivo al fenomeno, partendo dal principio<br />

fisico dello stesso, esaminando gli esempi più comuni di<br />

distribuzione delle tensioni dopo saldatura, analizzando casi<br />

importanti di interazione tra tensioni residue e condizioni di<br />

servizio e indicando le possibili soluzioni tecniche prima,<br />

durante e dopo saldatura.<br />

The arc processes and - even if with relevant differences – the<br />

solid state joining processes produce in the joint, at the “as<br />

welded” state, a complex and multi-dimensional residual<br />

(°) Memoria presentata alla Giornata di Formazione e Aggiornamento <strong>IIS</strong>:<br />

“Le tensioni residue in saldatura” - Milano, 6 Aprile 2006.<br />

* Istituto Italiano della Saldatura - Genova.<br />

stresses distribution, basically due to the dishomogeneous<br />

heating and cooling conditions and to the microstructural<br />

transformations.<br />

The restraint conditions, more in detail, can produce during<br />

the final part of the welding cycle (cooling) reactions able to<br />

compensate the stresses above mentioned; in such a way, a<br />

multi-directional stress distribution can be genereted, sometimes<br />

in the three principal directions of the joint, with the<br />

risk of a possible interaction with the external actions<br />

existing in service conditions (e.g.: fatigue loads, stress<br />

corrosion, low temperature).<br />

Main target of this article is to give an introduction based on<br />

the physical basis of the matter, the most common examples<br />

of stress distribution after welding with a final analysis of<br />

some relevant cases of interaction between residual stresses<br />

and service conditions and their possible solutions before,<br />

during and after welding.<br />

Keywords:<br />

Circumferential welds; flame straightening; fusion welding;<br />

girders; heat treatment; measurement; peening; plate; post<br />

weld heat treatment; residual stresses; stress analysis; stress<br />

distribution; tubes and pipes; vibratory stress relief.<br />

Riv. Ital. Saldatura - n. 1 - Gennaio / Febbraio <strong>2007</strong><br />

23

M. Murgia - Origine delle tensioni residue in saldatura, metodologie tradizionali di misura, precauzioni e rimedi<br />

1. Origine delle tensioni residue<br />

di saldatura<br />

1.1. Considerazioni preliminari<br />

Prima di procedere alla descrizione<br />

delle condizioni che portano allo<br />

sviluppo delle tensioni residue di saldatura<br />

è bene precisare che con tale<br />

termine, in genere, si intendono tensioni<br />

del primo ordine (o macroscopiche) che<br />

si estendono in volumi di dimensioni<br />

maggiori rispetto agli elementi costituenti<br />

la microstruttura (cristalli, grani,<br />

dendriti). Per quanto esse subiscano<br />

variazioni di natura locale, nel<br />

passaggio ad esempio da un grano<br />

all’altro, sono in realtà considerate per il<br />

loro valore medio.<br />

Le tensioni residue del secondo ordine<br />

interessano invece l’interazione tra<br />

cristalli, grani o fasi eterogenee (le<br />

dimensioni di riferimento possono<br />

variare da 0.01 ad 1 mm): un esempio<br />

possono essere gli stati tensionali legati<br />

a punti di accumulo di dislocazioni o a<br />

seconde fasi precipitate.<br />

Le tensioni residue del terzo ordine sono<br />

invece quelle che agiscono in scala<br />

ancora minore, ad esempio tra diverse<br />

regioni atomiche, come nel caso degli<br />

stati tensionali che caratterizzano una<br />

singola dislocazione.<br />

1.2 Descrizione del fenomeno<br />

In sintesi, le tensioni residue di saldatura<br />

sono il risultato di una deformazione<br />

permanente non omogenea, nella quale è<br />

possibile distinguere:<br />

• una variazione di volume, dovuta alle<br />

dilatazioni termiche, a processi di<br />

natura chimica ed alle microtrasformazioni<br />

strutturali;<br />

• una variazione di forma, legata a<br />

deformazioni di tipo plastico e viscoplastico.<br />

Eventuali tensioni di natura termica<br />

generate in campo elastico scompaiono<br />

di fatto con le cause che l’hanno<br />

prodotte e non sono pertanto neppure<br />

considerate come tensioni residue. Le<br />

cosiddette tensioni residue di saldatura<br />

24 Riv. Ital. Saldatura - n. 1 - Gennaio / Febbraio <strong>2007</strong><br />

sono in genere tensioni legate primariamente<br />

alle condizioni di raffreddamento<br />

cui si possono sovrapporre, in modo<br />

anche determinante, quelle dovute alle<br />

trasformazioni microstrutturali.<br />

Durante la saldatura, la regione interessata<br />

al processo è riscaldata fortemente e<br />

portata localmente a fusione (nei<br />

processi autogeni), con una forte dilatazione<br />

di natura termica come effetto del<br />

proprio riscaldamento.<br />

Le regioni circostanti, a temperatura<br />

molto più bassa, ostacolano la dilatazione<br />

del giunto comportando lo<br />

sviluppo degli stati tensionali; le<br />

tensioni residue superano in parte il<br />

limite elastico del materiale, la cui<br />

entità è ridotta per via delle elevate<br />

temperature. In termini qualitativi, la<br />

zona del giunto è caratterizzata a<br />

raffreddamento ultimato da stati prevalentemente<br />

di trazione, cui fanno equilibrio<br />

stati di compressione nelle zone<br />

adiacenti.<br />

Le variazioni microstrutturali allo stato<br />

solido, ad esempio le trasformazioni<br />

fuori equilibrio, sono accompagnate<br />

nella maggior parte dei casi da aumenti<br />

di volume: se si verificano a temperature<br />

sufficientemente basse, il limite di snervamento<br />

è sufficientemente alto a<br />

contrastarle, determinando uno stato<br />

finale di compressione nella zona interessata<br />

alle trasformazioni e di trazione,<br />

in quelle circostanti.<br />

È chiaro quindi che lo stato tensionale<br />

finale sarà dovuto all’entità delle<br />

tensioni prevalenti tra le due sopra<br />

descritte.<br />

Come noto, le tensioni residue possono<br />

essere significativamente ridotte ad<br />

elevata temperatura attraverso la riduzione<br />

del limite elastico del materiale e<br />

del suo modulo di elasticità, senza<br />

trascurare gli effetti della distensione per<br />

effetti di scorrimento viscoso (creep) che<br />

accompagnano in forma localizzata lo<br />

svolgimento dei tradizionali trattamenti<br />

di stress relieving (distensione).<br />

Il successivo raffreddamento deve essere<br />

adeguatamente controllato ed uniforme.<br />

Un secondo modo per ottenere una<br />

sostanziale riduzione delle tensioni<br />

residue di saldatura è l’applicazione di<br />

azioni esterne che determinino in forma<br />

localizzata il superamento del limite<br />

elastico del materiale, con una sostanziale<br />

ridistribuzione degli stati tensionali,<br />

a trattamento ultimato.<br />

2. Distribuzione delle tensioni<br />

residue<br />

Appare logico, una volta compreso -<br />

almeno in termini generali - il principio<br />

fisico del fenomeno, provare a conoscere<br />

nel modo più preciso possibile<br />

l’entità e la distribuzione delle tensioni<br />

residue nelle giunzioni saldate, in modo<br />

da valutarne le possibili interazioni con<br />

le prestazioni del giunto in esercizio e<br />

valutare le eventuali azioni correttive.<br />

In realtà, i fattori che influenzano l’effettiva<br />

distribuzione degli stati tensionali in<br />

un giunto sono numerosi; ad esempio:<br />

• la geometria del giunto stesso e gli<br />

spessori in gioco;<br />

• le condizioni di vincolo;<br />

• la presenza di eventuali stati tensionali<br />

dovuti a lavorazioni precedenti;<br />

• gli stati di fornitura dei semilavorati;<br />

• il processo di saldatura utilizzato e la<br />

specifica di procedura impiegata;<br />

• la natura del consumabile (se<br />

previsto).<br />

Occorre inoltre sottolineare come i<br />

metodi di misura utilizzati siano ovviamente,<br />

a loro volta, affetti da errori<br />

sperimentali e caratterizzati da ovvie<br />

limitazioni per effetto del principio<br />

fisico su cui si basano. Per gli scopi di<br />

questa relazione, dunque, può essere<br />

utile distinguere tra le distribuzioni che<br />

possono essere determinate su base<br />

sperimentale, con metodologie anche<br />

estremamente sofisticate, e quelle che<br />

invece possono essere assunte ad<br />

esempio per verifiche di stabilità di<br />

imperfezioni, che devono soddisfare un<br />

opportuno compromesso tra esigenze di<br />

conservatività e semplicità, senza necessità<br />

di ricorrere a validazioni sperimentali<br />

di caso in caso.<br />

2.1 Caratterizzazione sperimentale<br />

degli stati tensionali<br />

In genere, lo studio è condotto a partire<br />

da geometrie di giunzione semplici,<br />

come ad esempio, la saldatura testa a<br />

testa tra lamiere con giunzioni simmetriche<br />

rispetto alla loro mezzeria, considerando<br />

cicli termici rapidi per assumere<br />

condizioni di riscaldamento e raffreddamento<br />

uniformi sulla lunghezza del<br />

giunto. Ulteriori assunzioni semplificative<br />

riguardano spesso anche l’assenza<br />

di momenti agenti sul giunto o deformazioni<br />

ad essi legate, considerando in<br />

sostanza che le tensioni agiscano come

tensioni membranali. Considerando a<br />

questo punto le tre direzioni principali<br />

(longitudinale, trasversale e verticale),<br />

occorre osservare che lo sviluppo delle<br />

tensioni residue è legato a meccanismi<br />

differenti.<br />

2.1.1 Tensioni longitudinali<br />

Le tensioni longitudinali sono legate<br />

soprattutto al ritiro del giunto in quella<br />

direzione in fase di raffreddamento; le<br />

tensioni sono di trazione nella zona fusa<br />

e raggiungono in genere il loro valore<br />

maggiore in corrispondenza dell’asse<br />

longitudinale, avendo ovviamente come<br />

limite superiore il limite elastico del<br />

materiale. Nelle regioni circostanti (ZTA<br />

e materiale base) nascono stati di<br />

compressione che scendono rapidamente<br />

a zero, allontanandosi in direzione<br />

trasversale dal centro della giunzione<br />

(Fig. 1).<br />

Questa situazione è ad esempio quella<br />

degli acciai al carbonio e degli acciai<br />

inossidabili austenitici: nel caso di leghe<br />

di alluminio o di leghe di titanio, trattate<br />

termicamente, i valori massimi delle<br />

tensioni non raggiungono il limite<br />

elastico e si osservano spesso (in<br />

funzione della scelta del consumabile<br />

effettuata) fenomeni di addolcimento<br />

(softening) al centro della zona fusa<br />

(Fig. 2).<br />

Nel caso invece degli acciai bassolegati<br />

si osservano spesso comportamenti<br />

ancora differenti, poiché le trasformazioni<br />

microstrutturali che si svolgono a<br />

bassa temperatura (1) possono portare la<br />

nascita di stati di compressione al centro<br />

del giunto, con i valori massimi nel<br />

campo della trazione in zona termicamente<br />

alterata o nel materiale base<br />

immediatamente adiacente (Fig. 3).<br />

Allo stesso modo, nel caso si impieghino<br />

consumabili di tipo inossidabile austenitico<br />

è facile raggiungere il suo limite<br />

elastico nella regione centrale della zona<br />

fusa, mentre i massimi livelli di compressione<br />

si manifestano nella ZTA, con stati<br />

di tensione massimi invece in materiale<br />

base, che si annullano e si convertono in<br />

deboli stati di compressione nella parti<br />

più esterne del giunto (Fig. 4).<br />

Si può dunque concludere che:<br />

• le tensioni longitudinali, date le forti<br />

condizioni di autovincolo che caratterizzano<br />

questa direzione, tendono ad<br />

assumere valori molto elevati e su<br />

giunti abbastanza lunghi raggiungono<br />

M. Murgia - Origine delle tensioni residue in saldatura, metodologie tradizionali di misura, precauzioni e rimedi<br />

facilmente il limite elastico del materiale,<br />

con il rischio di deformazioni<br />

plastiche;<br />

• la saldatura ad arco manuale produce<br />

tensioni massime più alte di quelle<br />

causate da procedimenti caratterizzati<br />

da maggiore apporto termico; spesso<br />

σy<br />

Figura 1 - Distribuzione tipica delle tensioni<br />

longitudinali (acciai al carbonio, inossidabili<br />

austenitici).<br />

σy<br />

Figura 2 - Distribuzione tipica delle tensioni<br />

longitudinali (leghe di Al, di Ti trattate<br />

termicamente).<br />

σy<br />

Figura 3 - Distribuzione tipica delle tensioni<br />

longitudinali (acciai bassolegati).<br />

σy<br />

Figura 4 - Distribuzione tipica delle tensioni<br />

longitudinali (acciai bassolegati,<br />

consumabile austenitico).<br />

in entrambi i casi, ma più frequentemente<br />

nel caso dell’arco manuale, si<br />

supera il limite elastico;<br />

• la zona fusa risulta tesa nella maggior<br />

parte dei casi, mentre le zone adiacenti<br />

compresse;<br />

• la tensione longitudinale, pressoché<br />

costante lungo tutto il giunto, si<br />

annulla per ragioni di equilibrio alle<br />

estremità; il tratto di caduta sembra<br />

sia dell’ordine di 100÷200 mm (pezzi<br />

molto corti hanno sollecitazioni<br />

longitudinali minori);<br />

• le condizioni di vincolo eventualmente<br />

agenti parallelamente all’asse<br />

della saldatura non hanno praticamente<br />

influenza sull’andamento e<br />

sull’entità delle tensioni longitudinali.<br />

2.1.2 Tensioni trasversali<br />

Le tensioni residue trasversali sono<br />

correlate ai fenomeni di contrazione in<br />

quella direzione del materiale, in particolare<br />

se accompagnati da severe condizioni<br />

di vincolo. A differenza di quelle<br />

longitudinali, esse tendono ad interessare<br />

ragioni più estese; una seconda<br />

differenza è inoltre data dall’effetto della<br />

velocità di saldatura, responsabile a sua<br />

volta della maggiore o minore tendenza<br />

al cosiddetto effetto di chiusura a fornice<br />

del giunto (tipico soprattutto delle velocità<br />

più ridotte). Ne risultano, come<br />

conseguenza, stati prevalentemente di<br />

tensione, nella parte centrale del giunto,<br />

che divengono di compressione in quelle<br />

iniziali e terminali (per elevate velocità<br />

di saldatura), oppure stati di compressione<br />

che divengono di trazione nella<br />

zona terminale, per maggiori velocità di<br />

avanzamento (Fig. 5). Appare evidente,<br />

a differenza del caso delle tensioni<br />

longitudinali, come sia difficile individuare<br />

distribuzioni caratteristiche, per<br />

effetto del gran numero di variabili che<br />

influenzano il fenomeno in questa direzione.<br />

Ulteriori osservazioni possono giovare<br />

alla comprensione del fenomeno:<br />

• le tensioni trasversali, nel caso degli<br />

acciai da costruzione, difficilmente<br />

superano i 100 N/mm 2 quando si<br />

salda a ritiro pressoché libero;<br />

• le tensioni trasversali massime si<br />

verificano in una fascia a cavallo<br />

(1) Si ricorda al lettore che il valore di Ms è fortemente<br />

legato all'analisi chimica dell'acciaio.<br />

Riv. Ital. Saldatura - n. 1 - Gennaio / Febbraio <strong>2007</strong><br />

25

M. Murgia - Origine delle tensioni residue in saldatura, metodologie tradizionali di misura, precauzioni e rimedi<br />

(a) (b) (c)<br />

Figura 5a, 5b e 5c - Distribuzione qualitativa delle tensioni residue trasversali (a: elevata velocità di avanzamento v w, giunto vincolato<br />

trasversalmente; b: elevata v w; c: bassa v w).<br />

dell’asse del giunto; esse sono positive<br />

(trazione) nella zona centrale e<br />

negative (compressione) alle estremità<br />

del giunto, con notevole<br />

influenza della velocità di avanzamento;<br />

• una più allargata distribuzione delle<br />

temperature in direzione trasversale,<br />

per effetto ad esempio di cicli termici<br />

blandi, produce valori massimi di<br />

tensione trasversale un poco minori<br />

di quelli generati da cicli più severi<br />

nel caso di provette libere; nel caso di<br />

provette incastrate avviene il<br />

contrario, cioè la saldatura ad arco<br />

normale tende a provocare tensioni<br />

trasversali inferiori a quelle degli altri<br />

procedimenti detti sopra. Ciò è in<br />

armonia col fatto che il ritiro trasversale<br />

tende ad aumentare con la<br />

larghezza della zona riscaldata, e<br />

quindi è logico che anche la tensione<br />

che rappresenta la conseguenza della<br />

deformazione impedita, tenda ad<br />

aumentare con essa;<br />

• le estremità del giunto risultano in<br />

genere compresse trasversalmente:<br />

ciò può rivelarsi vantaggioso, perché<br />

può rendere meno pericolosi eventuali<br />

difetti di estremità (crateri,<br />

discontinuità di forma, incompletezza<br />

ecc.), ivi assai più frequenti che nelle<br />

zone centrali.<br />

2.1.3 Tensioni agenti lungo la direzione<br />

dello spessore<br />

Le tensioni residue in direzione verticale<br />

(normale al piano della lamiera, nell’e-<br />

26 Riv. Ital. Saldatura - n. 1 - Gennaio / Febbraio <strong>2007</strong><br />

sempio) sono dovute alla presenza di<br />

spessori significativi; ad es., si hanno<br />

stati prevalentemente di trazione per<br />

giunti senza trasformazioni allo stato<br />

solido e di compressione nel caso<br />

contrario. Nel primo caso, è chiaro che il<br />

giunto di può trovare localmente in uno<br />

stato di trazione triassiale, estremamente<br />

critico nei confronti di eventuali fenomeni<br />

di criccabilità. Il caso delle saldature<br />

a passate multiple di forti spessori è<br />

caratterizzato da forti condizioni di<br />

vincolo in direzione longitudinale e<br />

trasversale delle ultime passate, che<br />

risultano caratterizzate da stati finali di<br />

tensione di trazione tanto nelle due<br />

suddette direzioni, mitigate dall’entità<br />

dell’eventuale preriscaldo (Fig. 6, il caso<br />

di un giunto testa a testa, preparazione<br />

ad X, spessore 25 mm, larghezza e<br />

lunghezza del giunto 500 mm).<br />

2.2 Distribuzione convenzionale degli<br />

stati tensionali<br />

Come già osservato, chi dovesse procedere<br />

ad esempio a verifiche di stabilità di<br />

un componente o di un’imperfezione<br />

attraverso la meccanica della frattura,<br />

difficilmente potrebbe basarsi su distribuzioni<br />

rilevate sperimentalmente per<br />

una serie di ragioni; gli standard o i<br />

codici di calcolo, al proposito, propongono<br />

essi stessi, almeno per i casi più<br />

significativi, modelli di distribuzione<br />

che possono essere assunti come base<br />

per il caso in esame, utili ad esempio alla<br />

caratterizzazione del dettaglio attraverso<br />

tecniche FEM. Un esempio di partico-<br />

lare rilevanza ed autorevolezza è indubbiamente<br />

quello della norma BS<br />

7910:2005 “Guide to methods for assessing<br />

the acceptability of flaws in<br />

metallic structures”.<br />

Tale norma, come peraltro si evince<br />

chiaramente dal titolo, non è di per sé<br />

finalizzata all’analisi delle tensioni<br />

residue che possano caratterizzare i<br />

giunti ma fornisce degli strumenti per<br />

tenere in considerazione la loro<br />

presenza, nella realizzazione di verifiche<br />

di stabilità, in funzione del livello di<br />

confidenza circa i dati posseduti e l’effettivo<br />

svolgimento sul manufatto di<br />

trattamenti termici dopo saldatura o<br />

prove idrauliche. In particolare, la<br />

norma prevede un primo livello (Level<br />

1) in base al quale considerare uniformi<br />

le tensioni residue che agiscono sul<br />

giunto. Qualora si voglia invece procedere<br />

ad un’analisi più dettagliata, ritenendo<br />

ad esempio eccessivamente<br />

conservativa l’assunzione di distribuzioni<br />

uniformi, è possibile fare riferimento<br />

all’Annex Q della normativa,<br />

passando di fatto ai livelli 2 e 3.<br />

L’Annex Q prevede cinque casi fondamentali:<br />

giunti testa a testa tra lamiere,<br />

giunti testa a testa tra tubi (corpi cilindrici),<br />

giunti longitudinali su tubi (corpi<br />

cilindrici), giunti a T ed a cordoni d’angolo,<br />

giunti di riparazione. Le direzioni<br />

considerate sono le direzioni longitudinale<br />

e quella trasversale.<br />

Per ognuno dei cinque casi suddetti, la<br />

norma propone distribuzioni delle<br />

tensioni variabili con lo spessore di

Figura 6 - Esempio di distribuzione delle<br />

tensioni agenti in direzione dello spessore.<br />

parete, considerando come limite superiore<br />

il carico di snervamento σ y del<br />

materiale (o il suo Rp 0,2), come illustrato<br />

nella Figura 7.<br />

3. Casi tipici di distribuzione<br />

delle tensioni<br />

Dopo l’analisi sull’origine e la distribuzione<br />

degli stati tensionali condotta al<br />

punto precedente può risultare di interesse<br />

considerare alcuni esempi tipici di<br />

distribuzione delle tensioni residue<br />

Tensioni<br />

longitudinali<br />

Tensioni<br />

trasversali<br />

M. Murgia - Origine delle tensioni residue in saldatura, metodologie tradizionali di misura, precauzioni e rimedi<br />

agenti su specifiche tipologie di dettaglio<br />

strutturale, utilizzando ovviamente<br />

gli elementi di base acquisiti.<br />

3.1 Saldatura circonferenziale di<br />

inserti su lamiere<br />

La Figura 8a mostra la saldatura fra un<br />

inserto circolare e una lamiera preparata<br />

con foro, tipico caso di saldatura impiegata<br />

in lavori di riparazione. Nella<br />

Figura 8b è indicata schematicamente la<br />

distribuzione delle tensioni radiali (σx) e<br />

tangenziali (σy), che risultano elevate<br />

soprattutto in corrispondenza del<br />

cordone, e che quindi molto spesso<br />

possono dare luogo a cricche.<br />

3.2 Travi saldate<br />

Come noto, esiste una notevole varietà<br />

di soluzioni geometriche per le travi<br />

saldate; si considerano, per gli scopi di<br />

questo articolo, le distribuzioni delle<br />

tensioni residue longitudinali in travi<br />

saldate a T, doppio T e a cassone<br />

(Fig. 9).<br />

3.3 Giunti circonferenziali di tubi<br />

La distribuzione delle tensioni residue in<br />

un giunto circonferenziale tra tubi<br />

dipende - tra l’altro - dal diametro e<br />

dallo spessore di parete del tubo, dalla<br />

preparazione e dalla sequenza di saldatura.<br />

Burdekin ha effettuato misure estensimetriche<br />

su tubi in acciaio a basso<br />

carbonio, di diametro 760 mm e spessore<br />

11 mm, ottenendo la distribuzione<br />

della Figura 10. In tali esperienze è stata<br />

usata la saldatura con procedimento<br />

automatico ad arco sommerso su passata<br />

manuale di sostegno. Girardi e Rinaldi<br />

hanno studiato l’andamento delle<br />

tensioni residue nel caso di tubi in<br />

acciaio al 3,5% Ni (diametro 250 mm,<br />

spessore 10 mm) con saldatura manuale<br />

ad arco nella posizione fissa ad asse<br />

orizzontale. I risultati ottenuti sono indicati<br />

nella Figura 11.<br />

Appare chiaro, da entrambe le esperienze,<br />

come gli stati più elevati di sollecitazione,<br />

sia per le tensioni residue<br />

longitudinali sia per le tensioni trasversali,<br />

si manifestino sulla superficie<br />

interna e siano di trazione. Una spiegazione<br />

di ciò potrebbe essere data considerando<br />

i diversi gradienti termici che<br />

durante il raffreddamento interessano la<br />

superficie interna ed esterna.<br />

Infatti con la seconda esperienza è stato<br />

verificato sperimentalmente che dopo il<br />

deposito dell’ultima passata, durante il<br />

raffreddamento, per il maggiore scambio<br />

termico verso l’esterno, la parete interna<br />

si è venuta a trovare ad una temperatura<br />

maggiore di circa 80°C rispetto a quella<br />

esterna, a partire da temperature (circa<br />

850°÷900°C) al di sotto delle quali sono<br />

rilevanti le differenze di valore dello<br />

snervamento.<br />

4. Metodi di misura delle<br />

tensioni residue<br />

La misura delle tensioni residue può<br />

certamente essere considerata un ramo<br />

di una materia di carattere più generale,<br />

la misura di stati tensionali e delle defor-<br />

Giunti testa a testa tra lamiere Giunti testa a testa tra tubi Giunti a T e fillet Giunti di riparazione<br />

Figura 7 - Esempi di distribuzione delle tensioni residue longitudinali e trasversali per verifiche di stabilità secondo BS 7910:2005 (Annex Q).<br />

Riv. Ital. Saldatura - n. 1 - Gennaio / Febbraio <strong>2007</strong><br />

27

M. Murgia - Origine delle tensioni residue in saldatura, metodologie tradizionali di misura, precauzioni e rimedi<br />

Lamiera esterna<br />

Figura 8a ed 8b - Distribuzione qualitativa delle tensioni residue per effetto della saldatura di un inserto circolare.<br />

mazioni ad esse collegate. In generale, si<br />

può distinguere tra metodi distruttivi e<br />

metodi non distruttivi; tra i primi, è<br />

possibile una seconda distinzione tra i<br />

metodi distruttivi veri e propri e quelli<br />

parzialmente distruttivi (che comportano,<br />

ad esempio, la presenza di piccoli<br />

fori sul componente, che non ne<br />

compromettono, nella maggior parte dei<br />

casi, il successivo esercizio).<br />

I principi su cui si basano i metodi<br />

distruttivi (e quelli parzialmente distruttivi)<br />

sono gli stessi utilizzati per valutare<br />

le tensioni dovute all’azione di carichi<br />

esterni: in questo caso, la misura delle<br />

tensioni risulta relativamente semplice,<br />

assumendo che il materiale abbia un<br />

comportamento di tipo elastico e di<br />

Deformazione<br />

angolare<br />

Lamiera<br />

interna<br />

28 Riv. Ital. Saldatura - n. 1 - Gennaio / Febbraio <strong>2007</strong><br />

A<br />

A<br />

σ x<br />

σ y<br />

Saldatura<br />

Lamiera<br />

esterna<br />

considerare le sole superfici del componente<br />

(limitazioni, in genere, considerate<br />

accettabili).<br />

È inoltre chiaro che la misura dell’allungamento<br />

di un elemento superficiale del<br />

componente, preso come riferimento, è<br />

possibile sinché lo stesso è soggetto alle<br />

condizioni di carico, noto il suo stato di<br />

riferimento (scarico) in assenza di sollecitazioni;<br />

certamente più complessa la<br />

misura di stati biassiali di tensione, per<br />

cui si rendono necessarie misurazioni in<br />

almeno tre direzioni. Le deformazioni<br />

relative agli elementi di riferimento<br />

possono essere interpretate con la legge<br />

di Hooke; estensimetri elettrici, estensimetri<br />

distaccabili e rivestimenti superficiali<br />

fotoelastici sono i metodi più<br />

Lamiera<br />

interna<br />

(a) (b)<br />

Figura 9 a, b, c - Distribuzione delle tensioni residue longitudinali per effetto della saldatura in travi composte.<br />

Lamiera<br />

esterna<br />

diffusi, con l’introduzione, in tempi<br />

recenti, di tecniche olografiche. In generale,<br />

la tecnica di misurazione e di valutazione<br />

è semplificata dalla conoscenza<br />

della direzione della tensione principale,<br />

che può essere determinata a sua volta,<br />

ad esempio, con l’impiego di speciali<br />

vernici con comportamento fragile.<br />

Come nel caso delle tensioni indotte da<br />

carichi esterni, anche quelle residue<br />

possono essere determinate scaricando il<br />

componente: date le differenze tra i due<br />

casi, ossia l’assenza - per definizione - di<br />

carichi esterni - si rende necessario<br />

scaricare una determinata porzione del<br />

componente dalle azioni indotte dal<br />

materiale circostante. A questo scopo,<br />

sono prelevate delle porzioni di mate-<br />

Distribuzione delle tensioni<br />

nella sezione A-A<br />

(a) (b) (c)<br />

σ x<br />

σ y

Tensioni (kg/mm 2 )<br />

riale dal componente in esame oppure,<br />

in altri casi, sono praticate delle aperture<br />

per consentire all’elemento di misura di<br />

deformarsi, liberandolo parzialmente da<br />

parte dei vincoli esercitati dal materiale<br />

adiacente. Questi metodi sono utilizzati<br />

talvolta nel caso di travi, di lamiere, di<br />

corpi a simmetria cilindrica; è inteso che<br />

essi possono fornire indicazioni utili<br />

solo nel caso in cui il recupero elastico<br />

del materiale, in seguito all’asportazione<br />

totale o parziale degli elementi di<br />

misura, sia analiticamente descrivibile.<br />

In tutti i metodi di misura delle tensioni<br />

residue la costanza della temperatura è<br />

un aspetto fondamentale per ottenere<br />

risultati accurati: si rendono necessari,<br />

pertanto, particolari accorgimenti<br />

durante il prelievo degli elementi. Un<br />

secondo aspetto da valutare, sempre per<br />

ottenere risultati accurati, è la necessità<br />

che il materiale non superi il proprio<br />

carico di snervamento.<br />

4.1 Metodi di misura di stati<br />

monoassiali o biassiali di tensione<br />

per scomposizione<br />

In numerosi casi può essere sufficiente<br />

valutare le tensioni residue assumendo<br />

che vi sia un andamento prevalente-<br />

M. Murgia - Origine delle tensioni residue in saldatura, metodologie tradizionali di misura, precauzioni e rimedi<br />

Superficie esterna<br />

Superficie interna<br />

Figura 10 - Distribuzione delle tensioni<br />

residue longitudinali e trasversali nella<br />

saldatura di tubi in acciaio al carbonio<br />

(Burdekin).<br />

Distanza dall’asse della saldatura (cm)<br />

mente monoassiale, con la possibilità di<br />

una distribuzione non uniforme della<br />

tensione sulla sezione trasversale.<br />

I metodi di misura per scomposizione<br />

prevedono, in sintesi, che il componente<br />

sia suddiviso in un adeguato numero di<br />

sottili elementi (vedere il caso di una<br />

trave composta a doppio T) lungo la<br />

direzione principale (x) della tensione.<br />

In prima approssimazione, si può risalire<br />

alla tensione σ x attraverso la relazione:<br />

σ x = - E ε x<br />

Il taglio è effettuato mediante sega;<br />

la deformazione è misurata quindi con<br />

l’applicazione di estensimetri distaccabili<br />

o estensimetri elettrici: i primi<br />

consentono una misura riferita ad un<br />

elemento di maggiore lunghezza, da 100<br />

a 250 mm, cosa che rende preferibile la<br />

misura di tensioni poco variabili nella<br />

lunghezza di misura; gli estensimetri<br />

elettrici invece, più sensibili, consentono<br />

una misura riferita ad elementi di minori<br />

dimensioni, per quanto i fili di collegamento<br />

possano complicare l’esecuzione<br />

dei tagli.<br />

Sicuramente più complessa è la misura<br />

di stati biassiali di tensione. Nel caso più<br />

Figura 11 - Andamento delle tensioni residue<br />

nella saldatura testa a testa di tubi di acciaio<br />

al 3,5 Ni (Girardi e Rinaldi).<br />

semplice, le due direzioni ortogonali x<br />

ed y sono associate alle tensioni normali<br />

σ x e σ y, assumendo che esse siano<br />

costanti rispetto allo spessore (può<br />

essere il caso di piccoli spessori, ad<br />

esempio). Gli estensimetri sono in<br />

genere applicati su entrambi i lati del<br />

componente, dopo di che sono tagliati<br />

elementi quadrati di circa 30 x 30 mm.<br />

Ottenute le deformazioni ε x ed ε y, è<br />

possibile calcolare le relative tensioni e<br />

σ y in base alla legge di Hooke:<br />

σ x = - E / (1-ν 2 ) (ε x+νε y)<br />

σ y = - E / (1-ν 2 ) (ε y+νε yx)<br />

Per determinare completamente lo stato<br />

di tensione sono necessarie almeno tre<br />

direzioni di misura associate ad altrettante<br />

rosette estensimetriche a tre<br />

elementi. Il metodo descritto è stato<br />

usato con successo, nel passato, nel caso<br />

di serbatoi di stoccaggio di grandi<br />

dimensioni.<br />

4.2 Metodi di misura di stati triassiali<br />

di tensione per scomposizione<br />

Un problema comune a tutti i metodi di<br />

misura di stati triassiali di tensione è il<br />

Riv. Ital. Saldatura - n. 1 - Gennaio / Febbraio <strong>2007</strong><br />

29

M. Murgia - Origine delle tensioni residue in saldatura, metodologie tradizionali di misura, precauzioni e rimedi<br />

Figura 12 - Misura delle tensioni residue in<br />

una trave composta a doppio T.<br />

difficile accesso alla parte centrale del<br />

componente, in relazione alla misura<br />

delle tensioni normali alla superficie<br />

dell’elemento. Tuttavia, alcuni metodi<br />

possono essere applicati, assumendo<br />

note per ipotesi le direzioni delle tre<br />

tensioni principali, ad esempio corrispondenti<br />

alle direzioni principali della<br />

geometria del componente.<br />

Una sorta di metodo per scomposizione<br />

fu sviluppato da Rosenthal e Norton,<br />

relativamente a componenti rettangolari,<br />

di medio o grosso spessore, caratterizzati<br />

da una saldatura centrale. Per questo<br />

caso, può essere di interesse conoscere<br />

la variazione delle tensioni residue<br />

longitudinali e trasversali attraverso lo<br />

spessore. Allo scopo, vengono ricavati<br />

due blocchi di materiale sottili, in direzione<br />

longitudinale e trasversale rispetto<br />

al giunto, opportunamente equipaggiati<br />

di estensimetri sulle due facce (Fig. 13).<br />

Successivamente, sono ricavati due<br />

strati sottili al centro dello spessore dei<br />

Figura 13 - Metodo di Rosenthal - Norton<br />

per la misura di stati triassiali di tensione.<br />

30 Riv. Ital. Saldatura - n. 1 - Gennaio / Febbraio <strong>2007</strong><br />

blocchi e, via via, ulteriori strati procedendo<br />

verso le due superfici dotate di<br />

estensimetri, misurando di volta in volta<br />

le deformazioni sulle superfici stesse; il<br />

metodo per scomposizione è combinato<br />

di fatto con il metodo per rimozione di<br />

strati successivi. In questo modo, la<br />

tensione longitudinale rispetto ai blocchi<br />

può essere determinata, comprese le<br />

tensioni di taglio agenti sugli stessi: le<br />

tensioni agenti nella direzione dello<br />

spessore, infine, sono calcolate mediante<br />

le equazioni relative all’equilibrio dei<br />

solidi continui.<br />

4.3 Metodo per esecuzione di fori<br />

(metodo di base)<br />

Si tratta di un metodo alternativo al<br />

precedente, per la misura di stati di<br />

tensione triassiali, basato su esperienze<br />

condotte da Mathar: il principio prevede<br />

l’esecuzione di fori passanti nello spessore<br />

e la misura delle deformazioni in<br />

direzione radiale (Fig. 14) attraverso<br />

“measuring balls” oppure estensimetri<br />

elettrici a cavallo del foro stesso.<br />

Il metodo è stato standardizzato dalla<br />

norma ASTM E 837-85.<br />

Misurate le deformazioni in direzione X<br />

ed Y, è possibile risalire alle tensioni σx e<br />

σy attraverso la teoria dell’elasticità<br />

applicata ad un piano infinitamente<br />

sottile, al quale sia praticato un foro<br />

circolare, soggetto ad uno stato di<br />

tensione monoassiale; sostituendo i dati<br />

(diametro del foro d0 = 12 mm, base di<br />

misura d = 16 mm, ν = 0,3) si possono<br />

esprimere le tensioni in funzione delle<br />

deformazioni Δx e Δy: σ x = E [0.99 2 (Δ x/d) + 0.38 2 (Δ x/d)]<br />

σ y = E [0.99 2 (Δ y/d) + 0.38 2 (Δ x/d)]<br />

Volendo esprimere la deformazione<br />

radiale ε r in funzione delle tensioni σ x e<br />

σ y è possibile introdurre i parametri A e<br />

B, funzioni delle caratteristiche elastiche<br />

del materiale e della geometria del<br />

sistema di misura:<br />

ε r = (A + B cos 2β) σ x + (A-B cos2β) σ y<br />

essendo appunto:<br />

A = - (1-ν) / 2E (d 0/d) 2<br />

B=-(1+ν)/2E [4/(1+ν)(d 0/d) 2 -3(d 0/d) 4 ]<br />

Nel caso di stato di tensione residua<br />

biassiale di direzione sconosciuta, sono<br />

necessarie misure effettuate in almeno<br />

tre direzioni diverse (le relazioni sopra<br />

riportate non tengono conto di questo<br />

caso generale). Per questo scopo, il<br />

metodo prevede nella sua versione generale<br />

l’impiego di rosette estensimetriche<br />

(Fig. 15), aventi lo scopo di determinare,<br />

oltre alle deformazioni, anche l’angolo β<br />

tra la direzione della tensione principale<br />

σ I e la direzione di misura σ x.<br />

Come accennato, l’angolo β può essere<br />

analiticamente espresso mediante la<br />

relazione:<br />

tan(2β) = (ε 00 - 2ε 45 + ε 90) / (ε 00 - ε 90)<br />

In generale, l’accuratezza delle misure<br />

dipende, per questo metodo, dal posizionamento<br />

degli elementi di misura rispetto<br />

al foro; nel caso dei measuring balls, essi<br />

possono essere posizionati a 1 mm dal<br />

bordo, in quello degli estensimetri, a valori<br />

compresi tra 2.5 e 3.4 il rapporto d/d 0.<br />

A sua volta, il diametro del foro dipende<br />

dalle dimensioni degli elementi di<br />

misura (ad esempio, diametri d 0 pari a<br />

1.5 ÷ 3.0 mm e basi si misura pari a<br />

1.5 mm sono piuttosto comuni).<br />

Occorre ricordare che il metodo è basato<br />

su modelli di tipo elastico, per cui la<br />

presenza di stati tensionali prossimi al<br />

carico di snervamento e/o la possibilità<br />

di deformazioni di tipo plastico possono<br />

falsare i risultati, fornendo indicazioni<br />

assolutamente inattendibili.<br />

4.4 Cenni ad altre metodologie di<br />

misura<br />

4.4.1 Metodo per esecuzione di fori<br />

ciechi<br />

Il metodo descritto al paragrafo precedente<br />

può essere esteso anche a parti di

Figura 14 - Applicazione di measuring balls<br />

o di estensimetri per la misura delle<br />

deformazioni radiali.<br />

spessore finito adottando la variante con<br />

fori ciechi.<br />

Assumendo che lo stato tensionale non<br />

vari o vari in maniera trascurabile<br />

appena al di sotto della superficie del<br />

componente (quindi, in funzione<br />

della quota z), il metodo con fori<br />

ciechi può essere utilizzato introducendo<br />

solo una modifica ai<br />

parametri A e B, descritti in precedenza<br />

(indicativamente, la profondità t del foro<br />

può essere assunta pari a circa 1.2 volte<br />

il suo diametro).<br />

D’altra parte, è pure possibile tenere in<br />

considerazione la variazione delle<br />

tensioni residue in funzione della quota z<br />

applicando il metodo in modo incrementale,<br />

variando cioè gradualmente la<br />

profondità t del foro.<br />

4.4.2 Metodo per estrazione di inserti<br />

circolari<br />

Un’alternativa al metodo per esecuzione<br />

di fori è il metodo (detto di Gunnert e<br />

Kunz) che prevede la misura degli stati<br />

di deformazione sul componente dopo<br />

avere ricavato sullo stesso dei blocchi a<br />

geometria cilindrica, di opportune<br />

dimensioni, adeguatamente corredati<br />

con sistemi di misura.<br />

Il metodo può essere considerato un’alternativa<br />

al metodo con fori ciechi, nel<br />

caso di tensioni costanti o variabili in<br />

funzione della quota z.<br />

Il principio è consentire ad una superficie<br />

di riferimento, a geometria circolare<br />

appunto, di distendersi completamente<br />

eliminando i vincoli esercitati dal<br />

materiale adiacente: allo scopo è praticato<br />

appunto un foro cilindrico sino ad<br />

una profondità minima, oltre la quale<br />

non si verificano ulteriori rilassamenti<br />

superficiali.<br />

M. Murgia - Origine delle tensioni residue in saldatura, metodologie tradizionali di misura, precauzioni e rimedi<br />

d<br />

Figura 15 - Posizionamento di rosette<br />

estensimetriche.<br />

Identificata un’idonea base di misura, è<br />

possibile risalire analiticamente alle<br />

tensioni σ I e σ II, con riferimento a<br />

modelli elastici di comportamento del<br />

materiale (legge di Hooke):<br />

σI + σII = - E / 2(1-ν) (ε00 + ε45 + ε90 + ε135) σI - σII = E / 2(1+ν) [(ε00 - ε90) 2 + (ε90 - ε135) 2 ] 1/2<br />

d 0<br />

Di fatto, è possibile successivamente<br />

applicare le stesse relazioni descritte per<br />

il metodo per esecuzione di fori, tenendo<br />

conto dei necessari aggiustamenti in<br />

funzione del numero dei punti di misura.<br />

4.4.3 Misura delle tensioni residue per<br />

diffrazione di raggi X<br />

Tra i metodi non distruttivi per la misura<br />

delle tensioni residue particolare rilievo<br />

assume quello basato sulla diffrazione di<br />

radiazioni ionizzanti, in particolare i<br />

raggi X.<br />

Il principio fisico si basa appunto sulla<br />

diffrazione originata dall’interazione tra<br />

le radiazioni ed i reticoli cristallini del<br />

materiale, la quale risulta essere<br />

funzione delle costanti reticolari del reticolo<br />

stesso e, in definitiva, degli stati<br />

tensionali applicati, per confronto con lo<br />

stato non tensionato del reticolo.<br />

In particolare, si osserva che un fascio<br />

monocromatico di radiazioni X, incidente<br />

sulla superficie in esame in modo<br />

normale, produce effetti di diffrazione<br />

che possono essere rilevati ad una data<br />

distanza dall’asse del fascio incidente<br />

con opportuni sistemi di rivelazione<br />

(pellicole radiografiche o altri metodi).<br />

Dal punto di vista analitico, se θ rappresenta<br />

l’angolo di diffrazione (angolo di<br />

Bragg), λ la lunghezza d’onda del fascio<br />

(di fatto, si possono impiegare valori<br />

pari a circa 0.05÷0.23 nm) e d la<br />

σ 2<br />

45°<br />

45°<br />

β<br />

σ 1<br />

distanza reticolare si può legare questa<br />

grandezza con una semplice relazione<br />

trigonometrica:<br />

2 d sen (θ) = n λ<br />

in cui si valutano, in genere, i fenomeni<br />

di diffrazione del primo ordine (con n=1,<br />

cioè).<br />

Sul piano sperimentale (Fig. 16), è<br />

possibile ottenere il valore dell’angolo<br />

di Bragg in funzione della distanza r di<br />

massima diffrazione rispetto all’asse del<br />

fascio incidente ed alla distanza di<br />

misura a:<br />

θ = 1 / 2 arctan (r/a)<br />

Considerando quindi la distanza reticolare<br />

d 0 in assenza di stati tensionali, è<br />

possibile stimare lo stato di deformazione<br />

dalla relazione:<br />

ε = (d - d 0) / d 0<br />

Per ottenere i valori degli stati biassiali<br />

di tensione è necessario effettuare<br />

almeno tre misure lungo diversi angoli<br />

φ (ad esempio: φ, φ+π/2, φ+π/4),<br />

impiegando in ogni caso diversi<br />

angoli di misura ψ rispetto all’asse<br />

verticale z.<br />

Con questo metodo l’area di misura<br />

varia tra 0,1 ed 1 mm 2 , la profondità di<br />

misura invece risulta intorno a 10 μm; è<br />

quindi possibile procedere a misure<br />

attraverso lo spessore, per incrementi<br />

successivi della profondità.<br />

Il principale vantaggio del metodo è<br />

certamente il fatto di essere non distruttivo<br />

e di consentire misure quasi<br />

puntuali; d’altra parte, esso può presentare<br />

forti limitazioni nel caso di materiali<br />

caratterizzati da un forte orientamento<br />

della microstruttura (ad esempio,<br />

prodotti lavorati a freddo).<br />

4.4.4 Misura delle tensioni residue per<br />

diffrazione di neutroni<br />

Il principio di questo metodo, di fatto, è<br />

lo stesso descritto al paragrafo precedente<br />

per fasci di radiazioni X monocromatiche.<br />

Una differenza significativa è data dalla<br />

diversa profondità di penetrazione (al<br />

massimo 20 μm nel caso dei raggi X), che<br />

in questo caso può arrivare sino a 50 mm<br />

nel caso degli acciai, 300 mm nel caso di<br />

leghe di alluminio e 30 mm per le leghe di<br />

Riv. Ital. Saldatura - n. 1 - Gennaio / Febbraio <strong>2007</strong><br />

31

M. Murgia - Origine delle tensioni residue in saldatura, metodologie tradizionali di misura, precauzioni e rimedi<br />

Figura 16 - Schema per la misura dell’angolo di diffrazione (angolo di Bragg) a raggi X.<br />

nichel (si deve considerare, al proposito,<br />

che i raggi X utilizzati per queste applicazioni<br />

interagiscono con la materia a<br />

livello di gusci elettronici esterni mentre<br />

fasci di neutroni riescono a penetrare la<br />

materia stessa a livello nucleare).<br />

Una conseguenza importante è quindi<br />

che i metodi a diffrazione neutronica<br />

sono in grado di fornire indicazioni su<br />

stati triassiali di tensione, a differenza<br />

della diffrazione a raggi X.<br />

Il metodo, in pratica, prevede l’impiego<br />

di un fascio di neutroni di sezione pari a<br />

circa 50 mm 2 , ottenuto con reattori<br />

nucleari o mediante sincrotroni; il fascio<br />

viene collimato con idonee maschere, ad<br />

esempio al cadmio, in modo da ridurne<br />

sensibilmente la sezione trasversale ed<br />

interessare alla misura il minore volume<br />

possibile di materiale (da 10 a 100 mm 3 );<br />

il fascio diffratto è rivolto verso un<br />

sistema di rilevazione, cui arriva opportunamente<br />

collimato.<br />

Il metodo si presta a misurazioni di interesse<br />

in settori come quello nucleare,<br />

aerospaziale, off-shore, con particolare<br />

riferimento a giunti a passate multiple<br />

(multipass).<br />

4.4.5 Misura delle tensioni residue con<br />

metodi acustici<br />

I metodi di tipo acustico, pure di tipo non<br />

distruttivo, sono basati sulla relazione<br />

esistente tra la velocità di propagazione<br />

delle onde (ultra)sonore e talune<br />

proprietà elastiche dei materiali, funzione<br />

a loro volta dello stato tensionale.<br />

Di fatto, il metodo è basato sulle variazioni<br />

delle velocità di propagazione delle<br />

onde longitudinali, trasversali e superficiali<br />

dovute agli stati tensionali; spesso,<br />

sono utilizzate onde ultrasonore superfi-<br />

32 Riv. Ital. Saldatura - n. 1 - Gennaio / Febbraio <strong>2007</strong><br />

ciali generate da un trasduttore montato<br />

sul pezzo (frequenze variabili tra 2 e 10<br />

MHz). La notevole entità del volume di<br />

materiale coinvolto nella misura porta,<br />

ovviamente, a misure mediate di carattere<br />

non puntuale; un aspetto da non<br />

trascurare, evidentemente, è l’influenza<br />

della microstruttura nei confronti della<br />

velocità di propagazione delle onde, che<br />

costringe ad accurate tarature preliminari<br />

con blocchi campione rappresentativi del<br />

pezzo reale.<br />

4.4.6 Misura delle tensioni residue con<br />

metodi magnetici<br />

La presenza di stati tensionali residui<br />

determina variazioni nelle proprietà<br />

magnetiche dei materiali. Questa considerazione<br />

è alla base della misura di<br />

tensioni residue con i metodi di tipo<br />

magnetico, di carattere superficiale; le<br />

proprietà magnetiche, in particolare,<br />

influenzate dagli stati tensionali sono<br />

l’effetto Barkhausen di tipo magnetoinduttivo<br />

o magnetoacustico, l’incremento<br />

della permeabilità alle correnti indotte,<br />

la magnetostrizione.<br />

Come già accennato nel caso di metodi<br />

di tipo acustico, anche queste proprietà<br />

sono fortemente legate al tipo di microstruttura<br />

ed al suo orientamento, ragione<br />

che porta, anche in questo caso, alla<br />

necessità di accurate tarature preliminari.<br />

In definitiva, si tratta di metodi di interesse<br />

nel campo del Controllo Qualità<br />

per i ridotti tempi di misura e la possibilità<br />

di automazione; si consideri infine,<br />

che attraverso opportune combinazioni<br />

di tecniche, basate su differenti proprietà<br />

magnetiche, è possibile ottenere una<br />

notevole indipendenza rispetto all’accuratezza<br />

dei metodi di taratura utilizzati.<br />

5. Precauzioni e rimedi<br />

Allo scopo di prevenire, ridurre o eliminare<br />

gli effetti dei ritiri o degli sforzi di<br />

ritiro delle saldature si possono prendere<br />

a volte utili precauzioni; oppure si può<br />

intervenire durante la saldatura con<br />

opportuni procedimenti o trattamenti,<br />

oppure, infine, si possono usare adatti<br />

rimedi a saldatura ultimata.<br />

5.1 Precauzioni prima della saldatura<br />

Le precauzioni che il tecnico di saldatura<br />

può prendere prima di eseguire un<br />

giunto saldato allo scopo di contrastare<br />

gli effetti del ritiro, senza porre d’altro<br />

canto vincoli rigidi ai pezzi da saldare,<br />

debbono rispondere al criterio fondamentale<br />

di “alimentare il ritiro”. Con<br />

questa espressione si intende la creazione<br />

di una opportuna condizione per<br />

cui il ritiro possa effettuarsi nel modo<br />

più libero possibile, portando i pezzi<br />

saldati nella esatta posizione richiesta.<br />

Citiamo di seguito alcune precauzioni<br />

comunemente usate allo scopo.<br />

5.1.1 Deformazione preventiva<br />

Si può dare ai pezzi da saldare una<br />

disposizione o una deformazione uguale<br />

ed opposta a quella che provocherebbe il<br />

ritiro. Con questo metodo molto<br />

semplice si possono eliminare gli effetti<br />

del ritiro angolare dei giunti testa a testa,<br />

a T e di spigolo.<br />

Nel caso di giunti di testa, basta disporre<br />

le lamiere leggermente angolate (verso il<br />

basso, se si deve saldare in piano, o<br />

comunque dalla parte opposta a quella<br />

del maggior apporto termico) anziché<br />

complanari (Fig. 17), l’angolo di deviazione,<br />

in genere dell’ordine di qualche<br />

grado soltanto, deve essere determinato<br />

caso per caso, a seconda del procedimento<br />

e delle condizioni operative e non<br />

vi è che la base dell’esperienza di casi<br />

identici o analoghi che può costituire un<br />

indice sicuro.<br />

Analogamente, nel caso di giunti a T,<br />

saldati con un unico cordone d’angolo,<br />

si alimenta il ritiro predisponendo i<br />

pezzi con un angolo un poco maggiore<br />

di quello richiesto (leggermente ottuso<br />

nel caso comune di giunti d’angolo,<br />

Fig.18a); per i giunti a T saldati simmetricamente<br />

con due cordoni d’angolo si<br />

dovrebbe dare una leggera pre - deformazione<br />

alla lamiera continua, come<br />

indicato nella Figura 18b.

Figura 17 - Pre - deformazione di un giunto<br />

testa a testa in compensazione del ritiro<br />

angolare.<br />

Nel caso di giunti di spigolo, sempre<br />

secondo il medesimo criterio, si<br />

dovrebbe invece chiudere un poco l’angolo<br />

fra le due lamiere (Fig. 19).<br />

Nel dare queste pre - deformazioni<br />

bisogna sempre tenere conto della capacità<br />

di deformazione dei pezzi: gli<br />

elementi più sottili e più liberi tendono a<br />

deformarsi di più e perciò è su di essi<br />

che in linea preventiva conviene<br />

maggiormente agire.<br />

Quando si deve saldare un tubo con una<br />

lamiera (Fig.20) con un cordone d’angolo<br />

circonferenziale esterno, due ritiri<br />

intervengono a deformare il giunto: il<br />

ritiro angolare visto per i giunti a T ed il<br />

ritiro longitudinale (circonferenziale)<br />

del cordone di saldatura: questo tende in<br />

sostanza a ridurre la lunghezza della<br />

circonferenza di saldatura.<br />

Se si vogliono prevenire questi effetti di<br />

ritiro, bisogna dare alla lamiera di<br />

appoggio del tubo una leggera curvatura<br />

in senso opposto.<br />

5.1.2 Creazione di una zona elastica<br />

Si può alimentare il ritiro trasversale<br />

costituendo nell’elemento più deformabile<br />

una zona elastica, che ceda facilmente<br />

sotto l’azione del ritiro.<br />

Esempi di questa precauzione sono<br />

presentati nella Figura 21 (dove si è<br />

appositamente creata una leggera ondulazione<br />

nella lamiera più sottile) e nella<br />

Figura 22, dove l’applicazione del<br />

Figura 20 - Effetto di ritiro della saldatura<br />

di un tubo su una lamiera sottile.<br />

M. Murgia - Origine delle tensioni residue in saldatura, metodologie tradizionali di misura, precauzioni e rimedi<br />

Figura 19 - Pre - deformazione di giunti di<br />

spigolo in compensazione del ritiro angolare.<br />

giunto d’orlo invece di quello a T,<br />

oppure la preparazione a lembi rilevati<br />

anziché di quella a lembi retti su giunti<br />

di testa, garantisce al giunto una notevole<br />

elasticità per sopportare ed alimentare<br />

il ritiro.<br />

Nella Figura 23 sono invece riportate<br />

due preparazioni utilizzate nella saldatura<br />

dei tubi alle piastre tubiere degli<br />