Officielt Loctite Kundeblad Nr. 4

Officielt Loctite Kundeblad Nr. 4

Officielt Loctite Kundeblad Nr. 4

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

O f f i c i e l t L o c t i t e 2/10<br />

® K u n d e b l a d nr.<br />

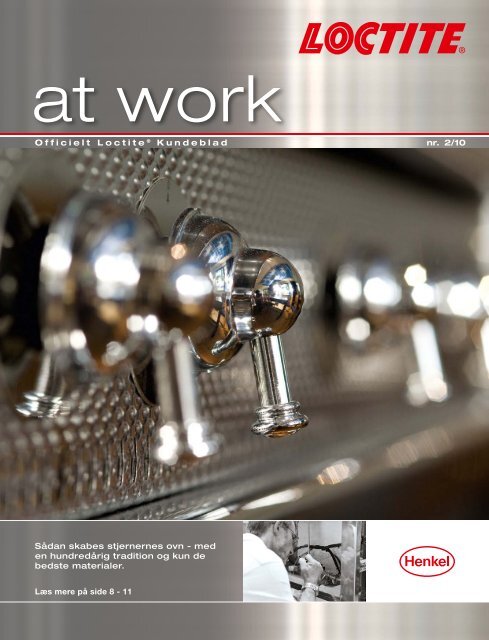

Sådan skabes stjernernes ovn - med<br />

en hundredårig tradition og kun de<br />

bedste materialer.<br />

Læs mere på side 8 - 11

at work | nr. 2/10<br />

6 Dyrebare<br />

sekunder på Dakar Rally<br />

Se den banebrydende præstation for den nyeste<br />

liminnovation på side 6.

Cédric Berthod<br />

Vice President og<br />

General Manager<br />

Henkel General Industry<br />

Europe<br />

8 12 16 18<br />

4 18<br />

8 22<br />

12<br />

16<br />

Kære læsere<br />

Det er tid til vores usædvanlige om den nyeste udvikling inden for klæbemidler. Det ser ud til, at vi aldrig løber<br />

tør for fascinerende og usædvanlige historier om <strong>Loctite</strong> ® , fordi det bliver brugt i så fantastisk forskellige sammenhænge.<br />

Denne gang er vi taget til Paris for at se på, hvordan verdens mest eksklusive ovne og komfurer bliver produceret:<br />

La Cornue fra Frankrig er det symbol i køkkenet, som Rolls Royce er på motorvejen. Men vi er også taget<br />

til Sydamerika for at give en hjælpende hånd og noget <strong>Loctite</strong> ® til Kamaz Master Team under Dakar Rallyet. Deres<br />

forbløffende succes var den bedst tak, vi kunne få.<br />

<strong>Loctite</strong> ® ’s ingeniører tog sig dog ikke udelukkende af de stærke Kamaz trucks under Dakar Rallyet. <strong>Loctite</strong> ® ,<br />

især vores nye hurtiglim 3090, bidrog også til andre køretøjers succes. Hvordan vi kunne det er emnet for artiklen<br />

om vores nyeste opfindelse, <strong>Loctite</strong> ® 3090.<br />

“Kun mangfoldighed kan ødelægge mangfoldighed” – det er dette citat, der bruges i vores trendrapport til at<br />

beskrive, hvad der bliver kaldt den “tredje teknologiske revolution”. En anden måde at beskrive det på kunne være<br />

en genfødsel af klæbemiddelteknologien. Jeg tror, at det forfatteren mener med dette udsagn er, at kun en tek-<br />

nologi, der er så alsidig og opfindsom som mekanisk limning, er i stand til at erstatte den. Det er det, vi arbejder<br />

med hver dag her på <strong>Loctite</strong> ® .<br />

Jeg har kun dette tilbage at sige: jeg håber, I vil nyde de forskellige historier om, hvordan man har anvendt<br />

<strong>Loctite</strong> ® , og om fremtiden for klæbemiddelteknologien.<br />

Med venlig hilsen<br />

Cédric Berthod<br />

Indhold<br />

Fokus på: Dakar Rally 2010<br />

Oplev, hvordan truckfører Vladimir Chagin og<br />

hans Kamaz Master Team opbygger en all-time<br />

rekord ved 2010 Dakar Rallyet.<br />

Reliability Report 7: La Cornue<br />

Få et eksklusivt indblik i fremstillingen af de legendariske<br />

ovne - værdsat af køkkenchefer og<br />

berømtheder over hele verden.<br />

Trendrapport<br />

Mennesker har altid kombineret tingene og skabt<br />

noget nyt. Tag med os på en spændende rejse<br />

gennem sammenføjningernes historie.<br />

RD&E indblik<br />

Klæbemidler spiller en afgørende rolle i vore dages<br />

medicin. Oplev, hvordan Henkels løsninger<br />

gør medicin mere human eller sågar hjælper med<br />

at redde liv.<br />

23<br />

Reliability Report 8: AMG<br />

Der er ikke mange teknologiske udfordringer så<br />

krævende som fremstilling af højpræcisionsrobotter<br />

til luftfartsindustrien. Måske med undtagelse af<br />

at lime dem sammen.<br />

Handy Hints<br />

Indblik på nettet - opdag de nye muligheder ved<br />

strukturlim og find den løsning, der passer til dig<br />

på nogle få sekunder.<br />

Udkig<br />

Nogle af emnerne i det næste nummer af<br />

<strong>Loctite</strong> ® at work.<br />

Leder<br />

at work | nr. 2/10<br />

| 3

4 | Fokus på:<br />

Premierministeren ønsker<br />

til lykke ...<br />

En russisk legende<br />

at work | nr. 2/10<br />

… med den historiske succes ved<br />

Dakar 2010 …<br />

Set ovenfra synes ørkenen at være blottet for spor af<br />

menneskeliv. Hvis man zoomer ind, kan man se et støvspor,<br />

som bevæger sig hurtigt ned ad en af klitterne. Hvis<br />

man forstørrer billedet lidt mere, kan man se delene af en<br />

blå og hvid racing truck. Pludselig kommer endnu et støvspor<br />

til syne fra den anden side af klitten. Det er en Hummer.<br />

Hummeren indhenter den anden, og et øjeblik kører<br />

de to køretøjer med stærk fart side om side gennem den<br />

næsten tomme ørken.<br />

Selv om der er rigtig mange spektakulære billeder fra dette<br />

års Dakar rally er det målfotoet fra 7. etape, som virkelig<br />

skiller sig ud. Føreren af trucken hedder Vladimir Chagin<br />

og er en levende legende på racerbanerne. Chagin er føreren<br />

i det russiske KAMAZ-master team, som er et af verdens<br />

mest succesrige rally teams.<br />

… og viser sin anerkendelse af hele<br />

KAMAZ-master teamet …<br />

… og deres succes i det hårdeste<br />

rally i verden.<br />

KAMAZ-master team blev etableret for 22 år siden af den<br />

russiske fabrikant af samme navn. KAMAZ fremstiller kørertøjer<br />

til mobile betonblandere, byggematerialer, fødevarer<br />

o.lign. I tilgift er disse køretøjer konstrueret til at blive<br />

brugt under ekstreme forhold. KAMAZ trucks kører i alle<br />

slags klimatiske og geografiske omgivelser - fra uvejsomme<br />

områder i taigaen til kviksand i Afrika.<br />

Vægttab og et bedre udseende<br />

Med henblik på kravene til rally og KAMAZ trucks fandt<br />

<strong>Loctite</strong> ® ’s ingeniører løsninger specielt til KAMAZ-master<br />

team.<br />

At flytte et tungt køretøj med høj hastighed især over vanskeligt<br />

terræn kræver fremragende aerodynamiske egenskaber<br />

af truckens karosseri kombineret med forstærket

strukturel stivhed. Anvendelse af Terokal 5045 2-komponent lim ved installation<br />

af indenbords paneler og luftindtag bidrager til at forøge karrosseristivhed<br />

i KAMAZ racing trucks. Teamenes servicemænd undgår<br />

ekstra svejse- og nittearbejde. Denne kombinerede indsats reducerer<br />

køretøjernes vægt, forbedrer deres udseende og reducerer brændstof-<br />

forbruget.<br />

I mange år er anaerobe produkter fra <strong>Loctite</strong> ® -linjen blevet brugt til at<br />

låse gevindsamlinger i KAMAZ racing trucks. Traditionelle mekaniske<br />

fastgørelsesmetoder som splitter og søm gav problemer med korrosion<br />

og ved afmontering. Problemer af denne art er afgørende under væddeløbsforhold<br />

- følgebilerne med teknisk hjælp var nødt til at medbringe<br />

rigtig meget udstyr for at kunne reparere en mindre skade. <strong>Loctite</strong> ® produkter<br />

sikrer, at delene er modstandsdygtige over for vibration og korrosion<br />

samtidig med at de reducerer vægten. Afmontering kan foretages<br />

nemt i marken uden avanceret udstyr.<br />

Denne åbenhed og parathed til konstant at deltage i udvikling og samarbejde<br />

med andre producenter som Henkel er en del af grunden til KA-<br />

MAZ’s succes. Virksomheden har i sig selv en interessant historie: Den<br />

blev oprettet midt i tresserne for at fremstille et kraftigt køretøj til løsning<br />

af sovjetiske transportbehov og har udviklet sig til et aktieselskab med<br />

succes på det globale marked.<br />

Fokus på:<br />

Alle tiders rekordindehaver Vladimir Chagin (længst til højre) fra det<br />

succesrige KAMAZ-master team holder stolt Dakar-trofæet 2010<br />

op.<br />

Zaren<br />

KAMAZ-fører Vladimir Chagin fortsatte med at vinde Dakar-rallyet i sin<br />

kategori under 56 timer. Chagin har fået tilnavnet ‘Zaren’ i Rusland. Tilnavnet<br />

minder om en anden sportslegende, den tyske fodboldspiller<br />

Franz Beckenbauer, der er kendt som ‘kejseren’ overalt i sit hjemland.<br />

Ligheden er ikke tilfældig. Som det var tilfældet med Beckenbauer er<br />

Chagins resultater på hans eget felt svære at matche. I dette års Dakar-rally<br />

satte Chagin rekord i at vinde flest etaper i ét løb. Siden dette<br />

års rally er den seksfoldige Dakar-vinder også indehaver af rekorden<br />

for at have vundet de fleste etaper nogensinde - en succes for KAMAZ<br />

og endnu et veludført job for <strong>Loctite</strong> ® .<br />

at work | nr. 2/10<br />

| 5

6 | Fokus på:<br />

Den nye <strong>Loctite</strong> ® 3090 fremviser et højt præstationsniveau – selv under ekstreme forhold.<br />

Tre Charlier til Rodolfo<br />

3090, den nyeste <strong>Loctite</strong> ® -innovation, viser hvad den dur til i verdens hårdeste rally<br />

at work | nr. 2/10<br />

En bagatel kan vælte det hele - det var den lektie, Argentinas<br />

motocrosskører Rodolfo Bolletero måtte lære, da<br />

sidelyset på hans motorcykel gik løs under Dakar-rallyet<br />

2010. Den detalje, der kunne være blevet et seriøst pro-<br />

blem for Bolletero var et hul på lidt under 5 mm. Dette hul<br />

skulle udfyldes for at man kunne sætte sidelyset fast igen<br />

på hans KTM-racer. Konventionelle lynlime kan ikke udfylde<br />

huller, og en fuldstændig udskiftning af sidelyset ville<br />

have betydet en alvorlig forsinkelse.<br />

Løsningen kom i form af fire enkle tal – 3090. Den nye<br />

<strong>Loctite</strong> ® 3090 lynlim kan udfylde huller på op til 5 mm.<br />

Sammen med de almindelige fordele – en omgående limning<br />

i løbet af få sekunder, en klar limfuge, stor styrke og nem dose-<br />

ring – vil al lim, som sidder uden på samlingen, hærde i løbet<br />

af 2–4 min. Takket være <strong>Loctite</strong> ® 3090 kunne Henkels<br />

specialister levere en lynløsning i en situation, hvor tiden<br />

var af afgørende betydning. Rodolfo Bolletero kunne fortsætte<br />

løbet uden at miste værdifulde minutter.<br />

Hurtige løsninger på presserende problemer<br />

Henkel lancerede produktet i begyndelsen af året, og det<br />

var således en del af den værktøjskasse, som de tre <strong>Loctite</strong><br />

® ingeniører, som ledsagede Dakar-cirkusset kunne til-

yde. Ingeniørerne, der kærligt er kendt som “<strong>Loctite</strong> ®<br />

Charlies” af piloter og mekanikere, var i stand til ved mange<br />

lejligheder under løbet at finde hurtige løsninger på presse-<br />

rende problemer under løbet.<br />

Med <strong>Loctite</strong> ® 3090 havde “Charlierne”, Jean Gaborit fra<br />

Frankrig samt Martin Gonzalez og Jose Cornejo fra Argentina,<br />

en ægte innovation til rådighed. Brugen af lynlim kan<br />

give virkelige fordele i forbindelse med reparationer, vedligeholdelse<br />

og industriel produktion. Lynlim kan lime de<br />

fleste materialer sikkert og i løbet af få sekunder. I mange<br />

tilfælde kan dette betyde anselige besparelser, fordi brugen<br />

af dyre reservedele kan undgås.<br />

Men anvendelsesområdet for lynlime har hidtil været begrænset<br />

af den grund, at de fleste af dem ikke kan udfylde<br />

huller. Konventionelle lynlime kan hovedsagelig bruges til<br />

dele, der passer sammen. Med deres nyeste opfindelse,<br />

<strong>Loctite</strong> ® 3090, har <strong>Loctite</strong> ® -udviklerne været i stand til at<br />

Altid i gang med at hjælpe<br />

kørerne ...<br />

… de tre <strong>Loctite</strong> ® Charlier kan løse<br />

næsten ethvert teknisk problem …<br />

omgå denne begrænsning. <strong>Loctite</strong> ® 3090 er en 2-komponentlim,<br />

som i betydelig grad udvider anvendelsesområdet<br />

for lynlime.<br />

Nem påføring, kontrolleret hærdning<br />

… i <strong>Loctite</strong> ® servicetrucken – det første<br />

sted man opsøger, hvis en skade opstår.<br />

Pålidelighed<br />

i arbejdet<br />

<strong>Loctite</strong> ® 3090<br />

Fokus på:<br />

• Udfylder huller på op<br />

til 5 mm<br />

• Gelbaseret / non-drip<br />

formel<br />

• Muliggør limning vertikalt<br />

og ovenover<br />

• Innovativ 2-komponentteknologi<br />

• Fremragende limkarakteristik<br />

på en bred<br />

vifte af substrater<br />

• Praktisk emballering i<br />

sprøjter<br />

Den innovative 2-komponentteknologi virker på denne måde: aktivatoren maksimerer kontrollen over hærdetiden og<br />

igangsætter hærdningen af produktet i en defineret tidsramme uanset temperatur og fugtighed. Produktet kan an-<br />

vendes på en lang række substrater, herunder plastik, metal, gummi, træ, sten, læder og stof, og kan modstå en styr-<br />

ke på cirka 200 kg/cm 2 .<br />

Nem at påføre, da limen kommer i en dobbeltsprøjte med syv blandingsspidser. Disse blandingsspidser sikrer en ren<br />

påføring og betyder, at der altid tilføres den korrekte mængde af hver enkelt komponent. Desuden betyder gelviskositeten,<br />

at limen kan bruges til limning vertikalt eller ovenover. Efter påføring af produktet kan det bearbejdes i mellem 1,5<br />

og 3 minutter. Herefter vil limen være hærdet og er klar.<br />

Det er disse enestående funktioner, som Rodolfo Bolletero havde nytte af i Andesbjergene i Chile. Med lidt hjælp fra<br />

<strong>Loctite</strong> ® ’s ingeniører nåede han op på en 31. plads i dette års Dakar rally. Det gjorde ham til Argentinas mest succesrige<br />

motocrosskører i konkurrencen. missionen gennemført, “<strong>Loctite</strong> ® Charlier”, færdigt arbejde.<br />

at work | nr. 2/10<br />

| 7

8 | Reliability Report 7<br />

at work | no. nr. 2/10 2/09

De ovne, som drømme er gjort af<br />

Prins Aga Khan, Hertugen af Windsor, Jacques Chirac, Yves Saint-Laurent,<br />

Celine Dion, Madonna, Sandra Bullock og Brad Pitt, Jennifer Lopez …<br />

Reliability Report 7<br />

at at work | | no. nr. 2/09 2/10<br />

| 9

10 | Reliability Report 7<br />

Hvert år bliver der fastgjort over 1600 gasarmaturer på La Cornue. Den størst mulige fleksibilitet og en fuldstændig pålidelig gevindtætning er afgørende faktorer<br />

for at anvende <strong>Loctite</strong> ® 577.<br />

De emaljerede overflader er tilbøjelige til at spænde og tillader ikke skruerne at blive strammet under samlingen. Det er her, der påføres <strong>Loctite</strong> ® 243, og det<br />

garanterer, at skruer og komponenter alligevel sidder godt og sikkert fast.<br />

at work | no. nr. no. 2/10 2/09<br />

La Cornues kundeliste er en Blå Bog over de rige og<br />

berømte – og i deres køkkener passer <strong>Loctite</strong> ® sit arbejde i<br />

al stilfærdighed og totalt pålideligt. Med Xavier Dupuys ord:<br />

”I årenes løb har et usædvamligt klientel besøgt La Cornue:<br />

perfektionister, store køkkenchefer, passionerede amatører,<br />

aristokrater, politikere, bankierer, berømte kunstnere,<br />

sangere, filmstjerner.”<br />

La Cornue er dog ikke kun en favorit hos de rige og berømte.<br />

Kommentarer i fora på nettet viser, at virksomhedens<br />

eksklusive produkter også fyrer op under fanta-<br />

sien hos ”normale” mennesker: ”Min kone siger, at når<br />

vi vinder i lotteriet, så får jeg en indbygget La Cornuegrill,”<br />

siger ”scrapironchef” på forummet ”chowhound”.<br />

Eller helt enkelt med ”Coventry Cat 86’s” ord på forummet<br />

”gardenweb”: ”Der er ikke noget i verden som et La<br />

Cornue Chateau.”<br />

Håndlavet efter specifikationer<br />

Siden 1908 har dette prestigefyldte familiefirma fremstillet<br />

generation efter generation af virkeligt elegante komfurer,<br />

som integrerer teknologisk innovation med et enestående<br />

design og garanterer kulinariske muligheder uden sidestykke<br />

for madlavningsentusiaster. Le Chateau og Cornuchef<br />

komfurer laves stadig i hånden efter specifikationer<br />

med tålmodighed og stolthed af én håndværker i Paris’<br />

omegn. Eller, som det er blevet udtrykt af forummedlemmet<br />

”foodnut”: ”De laver næsten hver eneste ting selv. De<br />

er tossede, men de laver et fantastisk stykke arbejde.”<br />

Den mand, der er ansvarlig for at sikre, at hver eneste La<br />

Cornue-produkt lever op til de høje standarder, der har<br />

gjort virksomheden til en legende, er produktionschefen<br />

hos La Cornue, Alain Savignat. Alain, ansvarlig for alle La<br />

Cornues produkter, leder et team på omkring 20 personer.<br />

Om den rolle, som <strong>Loctite</strong> ® spiller i fremstillingen af de forskellige<br />

La Cornue-komfurer, siger han: ”<strong>Loctite</strong> ® giver os<br />

mere end bare deres produkter; de er vores partnere. De

Xavier Dupuy<br />

Bestyrelsesformand<br />

La Cornue<br />

”God dag, Jeg er Xavier Dupuy og har været bestyrelsesformand for La<br />

Cornue siden 1985. La Cornue er et familifirma, som jeg arvede efter min<br />

far, der havde arvet det efter sin far. Design, præstation og driftssikkerhed<br />

er vores vigtigste værdier. Vi anvender derfor kun komponenter med<br />

en ekstremt høj holdbarhed.”<br />

forsyner os med aktuelle produkter og udvikler nye pro-<br />

cesser sammen med os til fremtidige behov.<br />

Vi bruger adskillige <strong>Loctite</strong> ® -produkter – især <strong>Loctite</strong> ® 577<br />

gevindtætning til gasarmaturerne og <strong>Loctite</strong> ® 243 som en<br />

middelstærk gevindsikring og som en 2-komponent epoxylim.<br />

Det vi forventer af <strong>Loctite</strong> ® -produkterne er fuldstændig<br />

pålidelighed, især med hensyn til gasarmaturerne, som<br />

er en vital del af komfuret og for kunden.<br />

Det perfekte madlavningsmiljø<br />

Det var Albert Dupuy, den passionerede opfinder og gourmet<br />

og Xaviers bedstefar, der opfandt og tog patent på den<br />

naturlige cirkulation af varm luft i en ”hvælvet” ovn.<br />

Mad, der tilberedes i ovnen, er nødt til at være indpakket i<br />

et forseglet miljø for at blive bagt ensartet. Selv en detalje<br />

som en glasrude i ovndøren kan give ujævne bagetemperaturer.<br />

Denne ovn er perfekt forseglet, så den udgør det<br />

perfekte madlavningsmiljø. Her i 2010 er den hvælvede<br />

ovn fra La Cornue stadig enestående og synonym med stil,<br />

teknik og arbejdsmæssig kvalitet - definitioner, som perso-<br />

nificeres i La Cornue-brandet.<br />

Et hundrede år efter sin forfader er det stadig Xavier Dupuys<br />

tro, at: ”En legende skal bygges hver dag.” Hvert<br />

år tætner La Cornue omkring fire hundrede meter rør og<br />

seksten hundrede samlinger. Til samling og tætning af<br />

gasforbindelserne anvender de <strong>Loctite</strong> ® 577, en flydende<br />

middelstærk rørgevindtætning. <strong>Loctite</strong> ® 577 forhindrer<br />

samlingerne i at arbejde sig løs og standser enhver lækage<br />

på grund af vibrationer eller kraftpåvirkning. Den gør<br />

det også muligt at lave fine justeringer under samlingen før<br />

hærdningen under anaerobe forhold.<br />

En muse for enhver kok<br />

La Cornue bidrager med ekspertise og fransk inspiration til<br />

kogekunsten og tilbyder tre produktsortimenter: Le Chateau,<br />

Cornuchef og Cornufe. For musikere er deres mu-<br />

Alain Savignat<br />

Produktionschef<br />

La Cornue<br />

”God dag, jeg er Alain Savignat, produktionschef på La Cornue. Jeg er ansvarlig<br />

for alle de produkter, vi fremstiller, sammen med et team på omkring<br />

20 personer. Vi bruger adskillige <strong>Loctite</strong> ® -produkter – især <strong>Loctite</strong> ® 577<br />

til gasarmaturer og <strong>Loctite</strong> ® 243 som en generel skruelåsanordning og<br />

som en 2-komponent epoxy. Det vi forventer af <strong>Loctite</strong> ® -produkterne er<br />

fuldstændig pålidelighed, især med hensyn til gasarmaturerne, som er<br />

en vital del af komfuret og for kunden. <strong>Loctite</strong> ® giver os mere end bare<br />

deres produkter; de er vores partnere. De forsyner os med aktuelle produkter<br />

og udvikler nye processer sammen med os til fremtidige behov.”<br />

sikinstrument en inspiration - tænk blot på en Stradivariusviolin.<br />

Det samme gælder La Cornue. Hvert komfur er en<br />

kilde til inspiration, en muse for kokken.<br />

Fronten på et La Cornue-komfur er f.eks. som regel belagt<br />

med glasemalje. Når armaturerne samles, skal det gøres<br />

med den yderste forsigtighed, da de er særdeles sårbare<br />

over for belastninger - som f.eks. stramning af skruer.<br />

Det er her <strong>Loctite</strong> ® 243 gevindsikring af middelstyrke kommer<br />

ind i spillet. Den giver en sikker låsning af skruerne efter<br />

hærdning uden forudgående spænding. Og det er på<br />

denne måde, at <strong>Loctite</strong> ® ’s højeffektive produkter gør tilværelsen<br />

lidt enklere, bedre og behageligere for mennesker i<br />

hele verden. Bon appétit!<br />

Og hvis du ikke er overbevist, så kunne du prøve at følge<br />

”foodnuts” råd: ”Lav dit hjemmearbejde. Besøg La Cornuefabrikken<br />

i Frankrig. Det er gratis. Den ligger tæt på Paris.<br />

Man kan se, hvad der foregår. Der er ikke skjult noget ...”<br />

Reliability Report 7<br />

Pålidelighed<br />

i arbejdet<br />

Kunde:<br />

La Cornue<br />

Opgave:<br />

Tætning af<br />

gasarmaturer.<br />

Sikring af<br />

gevindsamlinger.<br />

Produkter:<br />

<strong>Loctite</strong> ® 577<br />

<strong>Loctite</strong> ® 243<br />

at at work | | no. nr. 2/09 2/10<br />

| 11

12 | Trendrapport<br />

Helheden er mere end summen af<br />

de enkelte dele<br />

Hver epoke i historien har udviklet sin egen samlingsteknologi. Til gengæld er tanker<br />

og handlinger blevet influeret af, at man kunne samle ting og derved skabe noget<br />

nyt. Klæbemidlernes historie begyndte for mere end 120.000 år siden nær ved byen<br />

Jülich i Tyskland, og den er langt fra ovre.<br />

at work | nr. 2/10

I 2½ million år brugte mennesker redskaber, der var<br />

lavet af enten hvæssede sten eller passende stykker træ.<br />

Selv om redskaberne blev frembragt på en mere og mere<br />

avanceret og dygtig måde, ændredes deres teknologi og<br />

anvendelsen af den ikke meget.<br />

Den første teknologiske revolution<br />

Den første teknologiske revolution begyndte for omkring<br />

120.000 år siden: Folk lærte at sammenføje træ og sten<br />

til mere effektive våben og redskaber ved hjælp af græs<br />

og harpiks fra birk - menneskehedens første lim. En tung<br />

sten i kombination med et lettere skaft gjorde jagten mere<br />

effektiv, eller arbejdet med sten og træ eller at grave i jorden.<br />

Men på trods af disse tekniske milepæle ændrede tilværelsen<br />

sig ikke i lang tid. Folk var afhængige af, hvor deres<br />

bytte befandt sig, og derfor skulle alt, de ejede, kunne<br />

transporteres eller efterlades.<br />

Den første klimaændring<br />

Situationen ændrede sig - formentlig på grund af klimaændringer<br />

- da folk begyndte at blive bofaste for omkring<br />

13.000 år siden. For første gang i historien blev bygninger<br />

konstrueret, så de kunne holde i lang tid, og de skulle beskytte<br />

deres beboere mod vejret, vilde dyr og fremmede.<br />

Der blev bygget konstruktioner af træ og senere af ler og<br />

sten. Stenbygningerne blev holdt sammen af ler og deres<br />

egen vægt, og træbygningerne var samlet med bånd.<br />

I 8600 f. Kr. opstod den første by i verden - Jeriko. Den<br />

ældst kendte tappede træsamling er mere end 7000 år<br />

gammel. Den viden, som vores forfædre engang havde<br />

haft om at lime træ og mursten sammen ved hjælp af harpiks<br />

var blevet glemt. Det tog endnu 3000 år for sumererne<br />

og egypterne at bruge lim lavet af dyrehud til udsmykket<br />

træarbejde.<br />

Et bofast liv gav en helt ny betydning for evnen til at kombinere<br />

materialer. Hvor de enkelte deles lethed og genanvendelighed<br />

tidligere havde været af afgørende betydning,<br />

var det nu holdbarhed og stabilitet, der var vigtigt. Dette<br />

var en udvikling, som senere ville nå sit velkendte højdepunkt<br />

i det gamle Egyptens arkitektur.<br />

Naglen - den anden teknologiske revolution<br />

Den ældste trænagle, man nogensinde har fundet, kom fra<br />

en brønd i Sachsen i Tyskland, og kunne ved hjælp af årringene<br />

i træet dateres præcist til år 5101 f. Kr.<br />

De første metalsøm med hoveder blev fremstillet i Mesopotamien<br />

i 2600 f. Kr. De blev medt anvendt til smykker,<br />

udsmykninger og markering af ejendom end til praktiske<br />

formål, ikke mindst fordi metal var meget sjældent og for<br />

kostbart til at blive brugt til konstruktioner. Det var ikke alle<br />

kulturer, der kendte til eller brugte søm. Egypternes skibe<br />

blev ikke holdt sammen med søm, selv om de var kravelbyggede,<br />

men med reb, der blev trukket gennem huller.<br />

Fønikierne, grækerne og kartaginienserne brugte hovedsaglig<br />

bolte til bygning af deres skibe.<br />

Søm af jern blev først anvendt som samleteknik i Romerriget.<br />

Romerske galejer, handelsskibe og flådeskibe blev<br />

bygget med tusindvis af søm og kunne derfor modstå<br />

enorme tryk. Spydspidsen på den romerske pilum (kastespyd)<br />

var fæstnet med tre jernsøm. Og selv sandalen, som<br />

en romersk soldat bar, havde flere dusin søm i sålen. Sømmet<br />

blev et symbol på det romerske imperiums styrke, et<br />

symbol på dets herskeres beslutsomhed med hensyn til at<br />

skabe en helhed af mange forskellige dele.<br />

Et søm med to hoveder - nitten<br />

Efter Romerrigets sammenbrud stagnerede udviklingen<br />

af samlingsteknologien i adskillige århundreder, indtil nitten<br />

blev opfundet i et forsøg på at forhindre sømmene i at<br />

løsne sig. Det tidligst beskrevne nittearbejde kan dateres<br />

til skibsbygning i det 11. århundrede, hvor sømmene blev<br />

bøjet og hamret flade.<br />

Fem hundrede år senere var udviklingen af nitning et nødvendigt<br />

svar på den fremspirende industrielle produktion<br />

af jern- og stålprofiler. Nitten fik en indflydelse på en hel<br />

æra som konstruktionselement - ikke bare teknisk, men<br />

også visuelt - som ikke noget tidligere element havde haft.<br />

Med nitteteknologien kunne bygning i større skala endelig<br />

komme i gang. Konstruktionen af gigantiske jern- og stålstrukturer,<br />

jernbaner og skibsbygning blæste enhver kendt<br />

størrelsesorden af banen.<br />

I 1779 blev den engelske Iron Bridge den første bro, som<br />

var bygget udelukkende af støbejern, og hvis enkelte dele<br />

var samlet udelukkende af nitter. Den blev efterfulgt i 1850<br />

af Britannia Bridge, der blev den første jernbanebro, som<br />

var fremstillet udelukkende af smedejern og nitter.<br />

Som tiden gik, blev bygningerne højere og dristigere: i<br />

1889 åbnedes Eiffeltårnet i Paris. Bygningen var konstrueret<br />

med 2,5 millioner nitter I 1912 søsattes Titanic, der var<br />

blevet bygget med 3 millioner nitter. I 1931 fuldførtes Empire<br />

State Building, hvor det estimerede antal nitter, der var<br />

blevet anvendt, var 3,5 millioner.<br />

Nitningens æra i arkitekturen afsluttedes med udviklingen<br />

af en forstærket beton- og svejseindustri. Lettere materialer<br />

og behovet for at spare på energi og metaller erstattede<br />

den gamle teknologi, og med den nye teknologi kom<br />

udsigten til en verden, hvor alle ting kunne laves med ren<br />

og skær masseproduktion.<br />

Arkimedes’ skrue<br />

Den græske matematiker, fysiker og opfinder, Arkimedes,<br />

var langt forud for sin tid på mange områder: Nogle af hans<br />

ideer blev ikke forstået eller anvendt før mange hundrede<br />

år efter hans død. Den oprindelige idé med Arkimedes’<br />

skrue var ikke at samle ting, men at pumpe vand. Senere<br />

blev der udviklet olie- og vinpresser baseret på dette princip,<br />

efterfulgt af træskruer til montering.<br />

I modsætning til det relativt forældede princip med at<br />

sømme skruen, var dette et særdeles intelligent design,<br />

som gjorde det muligt at samle, adskille og samle igen.<br />

Metalskruer blev første gang fremstillet i det tidlige 15. århundrede,<br />

men for 300 år siden var de for dyre til at blive<br />

brugt. Den industrielle produktion af skruer blev mulig med<br />

patenteringen af en gevindmaskine i 1797 af englænderen<br />

Henry Maudslay efterfulgt af amerikaneren David Wilkinson<br />

et år senere.<br />

Trendrapport<br />

at work | nr. 2/10<br />

| 13

14 | Trendrapport<br />

at work | nr. 2/10<br />

Skruen var prototypen for konceptet med genanvendelse.<br />

Hong Kong and Shanghai Bank blev bygget i 1986 efter<br />

tegninger af den kendte londonarkitekt, Norman Foster.<br />

Det er ikke kun den dyreste bankbygning i verden, men<br />

dens strukturelle komponenter er udelukkende samlet ved<br />

hjælp af skruer. Teoretisk kunne bygningen adskilles i sine<br />

bestanddele og genopbygges et andet sted.<br />

Den tredje teknologiske revolution – tilbage til<br />

begyndelsen med klæbemidler<br />

Søm, nitter, svejsning og skruer udgør vigtige bidrag til den<br />

moderne teknologiske verden gennem den stadige udvikling.<br />

Men med en kombination af stigende tekniske krav,<br />

behovet for at reducere vægt og for at samle forskellige<br />

materialer, er mekaniske samlingsmetoder blevet skubbet<br />

til grænsen af deres formåen.<br />

Brugen af nye materialer som kul og muligheden for at<br />

kombinere materialer for at kunne skabe nye egenskaber<br />

skal suppleres med nye samleteknikker. Den sparsomme<br />

anvendelse af ressourcer og energi koblet med en reduktion<br />

i vægt og letvægtsdesign er de vigtigste krav:<br />

• I såvel flyve- som bilindustrien er letvægtsdesign med<br />

maksimal sikkerhed det primære økonomiske mål.<br />

• I arkitekturen udforskes nye former og strukturer.<br />

• I industrien for små husholdningsapparater udfordrer efterspørgslen<br />

for design og nedskalering.<br />

• I industrien for de større hvidevarer kræves energieffektivitet<br />

og støjreduktion i tillæg til hurtige produktion.<br />

• I forbindelse med mekaniske konstruktioner er der krav<br />

om lavere produktions- og servicetid som led i stigende<br />

efterspørgsel efter ydelse.<br />

I mange tilfælde er det ikke længere blot et spørgsmål om<br />

at forbinde komponenter, men at skabe nye muligheder og<br />

karakteristika gennem disse forbindelser. Mekaniske samlinger<br />

som skruer eller nitter påvirker ikke materialekarakteristikkerne<br />

og termiske forbindelser som svejsning eller<br />

slaglodning kun kan forbinde ensartede materialer, men<br />

strukturlimning giver mulighed for at forbinde forskelligartede<br />

materialer på molekylært niveau på så kompakt en<br />

måde, at der kan skabes nye egenskaber. Takket være det<br />

næsten uendelige antal af kombinationer, der kan laves af<br />

materialer og egenskaber har vi mulighed for at overskride<br />

den funktionalitet, vi kender i dag.<br />

På grund af muligheden for at arbejde på et nanoteknologisk<br />

niveau, kan egenskaberne ved strukturlimning blive<br />

specifikt manipuleret i fremtiden:<br />

• Blandinger, der kan formes eller frigives under indflydelse<br />

af elektriske eller magnetiske felter.<br />

• Blandinger, der kan være enten elastiske eller faste og<br />

som dæmper vibrationer.<br />

• Blandinger, der heler og reparer utætheder af sig selv.<br />

• Blandinger, der enten kan isolere eller lede varme.<br />

• Blandinger, der kan modstå ekstreme temperaturer og<br />

tryk.<br />

• Blandinger, der er så godt som usynlige.<br />

Udviklingen af nanoteknologiske klæbemidler er stadig i<br />

sin indledende fase. Vigtige aspekter som helbredsindikationer<br />

er endnu ikke blevet testet.<br />

”Kun mangfoldighed kan ødelægge mangfoldighed” - dette<br />

citat af kybernetikeren W. Ross Ashby er mere relevant<br />

end noget andet for fremtiden for den slags teknologier,<br />

der skal udvikles for at være klar til morgendagens udfordringer.<br />

Måske er det en af historiens små ironiske pointer,<br />

at vi er nødt til at vende tilbage til principper og metoder,<br />

der er 120.000 år gamle og en milepæl i den menneskelige<br />

udvikling.<br />

Dr Oskar Villani, SDI Research

For 140 år siden Første syntetiske lim<br />

For 230 år siden<br />

For 256 år siden<br />

For 320 år siden<br />

For 900 år siden<br />

For 4.000 år siden<br />

For 4.600 år siden Første metalnagle (søm)<br />

For 7.111 år siden Nagle lavet af træ<br />

For 10.500 år siden Jericho, den første by<br />

For 13.000 år siden<br />

For 120.000 år siden<br />

For 2,5 millioner år siden<br />

England: Det første patent<br />

for et klæbemiddel<br />

For 500 år siden Metalskruer<br />

Egypten: Lim lavet<br />

af dyrehud<br />

Begyndelsen på<br />

bosættelser<br />

Redskaber fremstillet af<br />

sten og træ<br />

Trendrapport<br />

For 60 år siden Opfindelsen af lynlim<br />

Jernbroer bygget<br />

med nitter<br />

Holland (1690):<br />

Første limfabrik<br />

Skibskontruktion<br />

med nitter<br />

Den første lim lavet af græs<br />

og harpiks fra birk<br />

at work | nr. 2/10<br />

| 15

16 | RD&E indblik<br />

Lethærdende lim til<br />

medicinsk teknologi<br />

”Mange har stadig<br />

smertelige erindrin-<br />

ger om en tid, hvor<br />

læger brugte store<br />

glassprøjter med en<br />

metalkanyle. Med an-<br />

vendelsen af limtek-<br />

nologi er vi blevet i<br />

stand til at reducere<br />

kanylens diameter til<br />

en størrelse, der er<br />

meget mere patient-<br />

venlig.”<br />

at work | nr. 2/10<br />

Klæbemidler er blevet lige så vigtige for medicinsk teknologi,<br />

som for næsten enhver anden branche. Brugen af<br />

denne relativt unge samlingsteknologi vil med sikkerhed<br />

stige i fremtiden. Under varemærket <strong>Loctite</strong> ® tilbyder Henkel<br />

en bred vifte af klæbemidler, der er specielt udviklet til<br />

produktionen af medicinsk udstyr. Det er især lime, som<br />

hærder hurtigt, når de udsættes for lys, der er fejet hen<br />

over det industrielle spektrum, hvor de har opnået omfattende<br />

accept, fordi de i betydelig grad nedbringer fabrikationsomkostninger<br />

og har en bred vifte af egenskaber.<br />

Anvendelser, hvor sammenspænding, boltning, skruefiksering<br />

eller svejsning tidligere var normen, er i dag i stort<br />

omfang udskiftet med limning. Faktisk kan de fleste af de<br />

konventionelle samlingsteknikker i dag erstattes af denne<br />

moderne teknologi. Dette gælder også området medicinsk<br />

teknologi. En direkte sammenligning viser, at brugen af lim<br />

ikke bare er mere økonomisk, den gør det også muligt at<br />

skabe en stærkere og mere homogen forbindelse mellem<br />

materialerne. Sammen med et forbedret produktudseende<br />

giver det også en højere grad af fleksibilitet med<br />

hensyn til valg af komponentmaterialer. Dette gælder især<br />

fremstillingen af medicinske emner som sprøjter, katetre,<br />

blodfiltre og kanyler.<br />

Fordele for patienterne<br />

Brugen af klæbemidler giver virkelige fordele for patienten,<br />

som Hermann Handwerker, chef for Applied Adhesive<br />

Technology Europe, forklarer: ”Mange har stadig smertelige<br />

erindringer om en tid, hvor læger brugte store glassprøjter<br />

med en metalkanyle. Med anvendelsen af limteknologi<br />

er vi blevet i stand til at reducere kanylens diameter<br />

til en størrelse, der er meget mere patientvenlig.” Lige siden<br />

produkter, der hærder under ultraviolet lys, blev kommercielt<br />

tilgængelige for over 30 år siden, har Henkel været<br />

i front, når det gælder udvikling af lyshærdende klæbemid-<br />

ler, tætninger og overfladebehandlinger til industriel anvendelse,<br />

herunder glassamlinger, limning af plastik og fremstilling<br />

af medicinsk apparatur. Oprindelig var lyshærdende<br />

klæbemidler formuleret, så de hærdede under ultraviolette<br />

lyskilder (UV-kilder) fulgt af hærdesystemer med UV- eller<br />

synligt lys. Den nyeste generation af lyshærdende klæbemidler,<br />

som Henkel tilbyder, er udelukkende afhængig af<br />

det synlige lysspektrum for at kunne levere sikker, effektiv,<br />

omgående hærdning af en bred vifte af samlinger.<br />

Alle Henkels produkter er testet ved hjælp af de samme<br />

teknikker som dem, der anvendes i forbindelse med godkendelse<br />

af medicinske produkter. De certificeres i henhold<br />

til den accepterede globale ISO-teststandard 10993.<br />

Og de er genstand for en løbende videreudviklingsproces,<br />

som sikrer, at de svarer til de konstant skiftende tekniske<br />

og procesrelaterede krav, man støder på i forbindelse med<br />

medicinsk teknologi.<br />

Lyshærdende lim, der hærder på sekunder<br />

De lyshærdende lime fra <strong>Loctite</strong> ® gør en synlig forskel: De<br />

er ideelle til limning af klare og transparente materialer, hvor<br />

der ønskes et integreret ydre. Disse limstoffer er lavet til at<br />

hærde på få sekunder uden behov for yderligere varmeinput<br />

ved simpelthen at bestråle dem med UV-lys eller synligt<br />

lys. Limene har fluorescensegenskaber. De giver ikke<br />

bare hurtige produktionshastigheder, de tillader også, at<br />

der opretholdes et 100 % in-line overvågningssystem samtidig<br />

med at produktiviteten maksimeres.<br />

Teknologien giver andre fordele i form af nem håndtering<br />

under processen: Indtil limene bliver eksponeret for lyskilden,<br />

forbliver de permanent flydende, sådan at de komponenter,<br />

der skal limes, kan blive flugtede præcist før hærdning.<br />

Da de er enkeltkomponentløsninger, fjerner sådanne<br />

løsninger også behovet for tidkrævende og bekostelig blan-

ding. Og sidst, men ikke mindst opfylder disse opløsningsfri<br />

klæbemidler fra <strong>Loctite</strong> ® også de højeste krav til miljø-<br />

og arbejdsmæssig sikkerhed.<br />

”Det er vigtigt at kunne give kunden den totale løsning,”<br />

siger Robert Whitehouse, Focus Account Manager Medical<br />

i Storbritannien. ”Hos Henkel har vi klæbemiddeltekno-<br />

logierne, systemer til påføring, dosering og hærdning samt<br />

erfaringen og ekspertisen til at give en full-service løsning.”<br />

Problemløsning for kunderne<br />

<strong>Loctite</strong> ® ’s vellykkede samarbejde med MPC (Medical Packaging<br />

Corporation) i USA illustrerer hvad Whitehouse mener:<br />

Den medicinske testindustri har i mange år anvendt en<br />

swab-anordning (vatpind) med en glasampul med en reagens.<br />

Når prøven var blevet indsamlet, knækkede den medicinske<br />

tekniker glasampullen for at få reagensen ud. Der<br />

var mange problemer med denne teknologi, bl.a. risikoen<br />

for, at teknikeren kunne blive skåret af glasskår, at dråbepipetten<br />

kunne stoppe til eller komme ned i reagensen og<br />

påvirke variansen i den doserede mængde.<br />

En løsning på disse sikkerhedsproblemer blev endnu vigtig-<br />

ere i forbindelse med AIDS-problemet. Medical Packaging<br />

Corporation så behovet for at fremstille en swab-pakke,<br />

som kunne gøre indsamling og transport nemmere og sikrere.<br />

De opfandt derfor Snap Swab TM , en swab-spids af<br />

Dacron på et polystyrenskaft indkapslet i et polyethylenrør.<br />

Skaftet frigør reagensen, og swabben er klar til brug. Der<br />

er ikke noget glas, der kan punktere huden eller forhindre<br />

reagensen i at flyde, det er enkelt og nemt at bruge. Men<br />

ingeniørerne hos MPC vidste, at for at holde omkostning-<br />

erne nede og sikre driftssikkerhed, skulle swabben være<br />

pålideligt limet fast på indersiden af røret. Desuden skulle<br />

overgangen mellem swabbens skaft og beskyttelsesrøret<br />

og reagenskolben gøres lækagefri. Tolerancen af de to<br />

dele (swabekstrudering og formblæst rør) var inkompatible.<br />

Det var på dette punkt, de bad <strong>Loctite</strong> ® om hjælp. Svaret:<br />

En lim, der var nem at påføre, og som kan lime begge flader.<br />

<strong>Loctite</strong> ® Light Cure 3311 er en enkomponent lim med<br />

lav viskositet. Den hærder hurtigt og danner en fleksibel,<br />

transparent limning, når den udsættes for ultraviolet bestråling<br />

og/eller synligt lys. MPC doserer nu automatisk<br />

<strong>Loctite</strong> ® 3311 direkte på samlebåndet ved hjælp af udstyr,<br />

de allerede havde.<br />

Billig og pålidelig<br />

Efter at Medical Packaging Corporation har udtaget patent<br />

på Snap Swab TM , har de underskrevet kontrakter med<br />

virksomheder på forskellige markeder, herunder fødevarer,<br />

medicinalvarer, industri, medicinlevering og kosmetik. Anvendelsesmulighederne<br />

synes uendelige, herunder brandsårsbehandling<br />

indeholdende antibiotika, kits til selvtest i<br />

hjemmet, blanding af opløsninger på anvendelsestidspunktet<br />

og kosmetikprøver til engangsbrug.<br />

<strong>Loctite</strong> ® Light-Curing Acrylic 3311 gjorde MPC i stand til at<br />

fremstille et produkt, der var sikkert, bekvemt, pålideligt og<br />

billigt. Frederic Nason, præsident for Medical Packaging<br />

Corporation siger, “To-tre cents for <strong>Loctite</strong> ® 3311 er pokkers<br />

billigt. Men selv om et emne er billigt, forventer folk al-<br />

ligevel, at det virker hver gang. <strong>Loctite</strong> ® -produktet har gjort<br />

vores Snap Swab TM pålidelig. Alt dette ville ikke have været<br />

muligt uden det.”<br />

LED hærde- og doseringsudstyr: single-source<br />

udstyr<br />

Der er fire større faktorer, som man skal tage hensyn til ved<br />

industriel påføring af let hærdende lime: Hærdesystemets<br />

emissionsspektrum, den krævede lysintensitet, transmittansen<br />

fra det materiale, der limes og nødvendige hærdeegenskaber.<br />

Valget af det rette udstyr og koordinationen<br />

af disse redskaber og den relevante lim er afgørende for<br />

kvaliteten af samlingen.<br />

Henkels portefølje omfatter ikke blot klæbemiddelteknologien,<br />

men også den nødvendige hardware til udmåling,<br />

hærdning og overvågning. Modulær udstyrsteknologi fra<br />

<strong>Loctite</strong> ® garanterer blærefri flowmåling i henhold til de høje<br />

standarder for driftssikkerhed, der gælder for medicinske<br />

produkter. Der findes ligeledes forskellige lyshærdesystemer<br />

til både fladebestråling og fokuseret lys, afhængigt af<br />

anvendelsen. Som leverandør af hele systemer er <strong>Loctite</strong> ® i<br />

stand til at sikre det ideelle samspil mellem alle større komponenter,<br />

der har indflydelse på udfaldet, og give maksimal<br />

kvalitet af samlingen hver gang.<br />

RD&E indblik<br />

at work | nr. 2/10<br />

| 17

18 | Reliability Report 8<br />

at work | no. nr. 2/10 2/09

En højpræcisionsniche<br />

Reliability Report 8<br />

at at work | | no. nr. 2/09 2/10<br />

| 19

20 | Reliability Report 8<br />

at work | no. nr. no. 2/10 2/09<br />

Hvad er en kartesisk shuttle? En håndteringsrobot? Hvad med en polær håndteringsrobot<br />

af kulfiber? Hvis du blot svarer ”Det ved jeg ikke” til alle de oven-<br />

stående spørgsmål, så har du sikkert heller ikke hørt om AMG SA i Frankrig. AMG<br />

er en af disse mellemstore virksomheder, som opererer med succes på det globale<br />

marked, men som holder en relativt lav profil. AMG arbejder på et meget<br />

specialiseret nichemarked og har været i stand til at oprette datterselskaber på<br />

nøglelokaliteter i Europa og på det amerikanske kontinent.<br />

Fremstilling af apparater som mikrohåndteringsrobotten kræver en fremstillingsproces<br />

med ekstremt høj præcision. Grunden til at fremstillingsprocessen er så<br />

krævende og avanceret bliver klart, når man kaster et blik på, hvad en håndteringsrobot<br />

faktisk foretager sig som et apparat, der bruges til at interagere fysisk<br />

med en prøve under et mikroskop. Her er det nødvendigt med et præcisions-<br />

niveau i bevægelser, som ikke kan opnås af den menneskelige hånd uden hjælp.<br />

Møde på højt niveau<br />

AMG-produkter bruges også inden for rumfarten, f.eks. polære håndteringsrobotter,<br />

som er en anden robottype. At arbejde på dette niveau betyder, at AMG<br />

er nødt til at trække på de mest pålidelige leverandører af materialer og udstyr.<br />

Det er her <strong>Loctite</strong> ® og AMG mødes.<br />

I forbindelse med at AMG skulle designe en robot til bilindustrien, stødte de på<br />

et problem, da de forsøgte at samle aluminium og støbt aluminium. De kræfter,<br />

som robotten skal modstå, når den er i brug, kan komme op på 6 g. I første<br />

omgang prøvede AMG at bruge en konventionel, dvs. mekanisk, fastgørelsesteknologi.<br />

Men denne tilgang, dvs. svejsning, virkede ikke. Fastgørelsen var<br />

ikke stærk nok til at garantere anordningens funktion. AMG henvendte sig til <strong>Loctite</strong><br />

® , og <strong>Loctite</strong> ® ’s ingeniører fandt en løsning: <strong>Loctite</strong> ® 9466 2K Epoxy. Brugen<br />

af limteknologi gjorde, at robotarmen kunne bestå alle test - samlingen viste sig<br />

at være stærk nok.<br />

Uovertruffen modstandsdygtighed<br />

Epoxylime er del af en klasse af klæbemidler, der kendes som strukturlime eller<br />

konstruktionslime. Epoxylime kan udvikles, så de passer til næsten enhver anvendelse.<br />

Epoxylime er nærmest uovertrufne blandt almindelige lime i deres<br />

modstandsdygtighed over for varme og kemiske stoffer. <strong>Loctite</strong> ® tilbyder<br />

et bredt sortiment af epoxylime og kan skræddersy epoxylime til<br />

specialopgaver.<br />

For AMG’s vedkommende var dette ikke nødvendigt, da løsningen<br />

blev fundet inden for det eksisterende produktsortiment. Men i betragtning<br />

af den måde AMG’s forretning udvikler sig på, og de udfordringer<br />

de står over for, kan dette meget vel ændre sig i fremtiden.<br />

En af grundene til, at den franske leverandør af robotteknologi og<br />

mikroelektronik kan reagere så effektivt, er, at de har specialiseret<br />

sig i visse nicher.

”AMG, som blev grundlagt i 1979, er et familiefirma, som oprindelig specialiserede sig i mekanisk valsning For mere<br />

end 10 år siden begyndte virksomheden at udbygge sit fabrikationspotentiale og procesekspertise og udvide det til andre<br />

felter som specialmaskiner og modulære gribesystemer.<br />

Vi er hurtigt blevet blandt de førende i Europa til at finde løsninger i forbindelse med produktionslinjer til udstansning,<br />

og ligesom Henkel, skal vi være til rådighed for vores klienter. Takket være en kombination af innovation og den nyeste<br />

teknologi er vi derfor i stand til at opfylde de tekniske og økonomiske krav, som store kunder og bilproducenter stiller,<br />

f.eks. Renault eller PSA.<br />

Guy Corvée, R&D og Gripper<br />

Department Sales Manager<br />

Som bruger gennem mange år af <strong>Loctite</strong> ® klæbemidler og gevindsikringsprodukter<br />

i vores specialiserede maskineri, bad vi naturligvis Henkel om råd, da vi skulle<br />

sikre os, at vores gribere blev pålideligt samlet. Disse komponenter er i centrum<br />

i vores presselinjer og er genstand for særdeles repetitive bevægelser. Produktionshastigheden<br />

fører til stadigt hurtigere acceleration og deceleration, og vi ønskede<br />

derfor at kunne optimere vores fremstillingsprocesser. Med henblik herpå<br />

udviklede vi i fællesskab en strukturlimning, som anvender <strong>Loctite</strong> ® 9466 i stedet<br />

for svejsning, hvilket gør hele konstruktionen mere fleksibel og holdbar. Denne innovative<br />

limningsløsning har allerede overbevist vores faste kunder samt tilladt os<br />

at komme ind på nye markeder, især i Afrika og Sydamerika.”<br />

Fremstilling af højpræcisionsdele på komplet digital base ved hjælp af avancerede CNC-drejebænke.<br />

Det er vigtgt med en grundig rengøring før limning. <strong>Loctite</strong> ® 7063 er derfor det ideelle tilbehør.<br />

<strong>Loctite</strong> ® 9466 2K Epoxy giver pålidelig limning af aluminium og støbt aluminium – modstår kræfter op til 6 g.<br />

Pålidelighed<br />

i arbejdet<br />

Kunde:<br />

AMG<br />

Reliability Report 8<br />

Opgave:<br />

Strukturlimning af<br />

højpræcisionsdele<br />

lavet af aluminium og<br />

støbt aluminium<br />

Produkter:<br />

<strong>Loctite</strong> ® 9466 2K<br />

Epoxy<br />

at at work | | no. nr. 2/09 2/10<br />

| 21

22 | Handy Hints<br />

Fundamental struktur<br />

Lige meget hvor man ser hen erstatter klæbemidler traditionelle fastgørelsesmetoder som nitte- og<br />

svejsearbejde. Det gælder især de såkaldte strukturlime, som i markant grad forstærker produkternes<br />

holdbarhed og pålidelighed. Opdag de nye muligheder, som strukturlim giver – til teknologi, industrielt<br />

design og konstruktionsarbejde www.360bonding.com<br />

at work | nr. 2/10<br />

Få adgang til en vidensbase, som præsenterer alle<br />

fem strukturlimteknologier i detaljer.<br />

Find din perfekte løsning på få sekunder. Du skal bare vælge de<br />

materialer, du anvender, og de karakteristikker, du kræver af limningen.<br />

Bestil næste nummer af vores blad at work på<br />

www.loctitesolutions.com/uk

Fotalia<br />

Har du nogensinde spekuleret på, hvordan accelerationen<br />

og g-kraften i en formel-1 bil føles? Så tag med os en tur<br />

i Europa Parks superrutsjebane, Silver Star, der går fra<br />

0 - 100 km/t på 2,5 sekunder og når over 4 g!<br />

... kommer snart<br />

Dagens studenter driver morgendagens innovation.<br />

Oplev den utrolige præstation, som fremtidige<br />

ingeniører opnår på Formula Student.<br />

Udkig<br />

at work | nr. 2/10<br />

| 23

Imprint<br />

Publisher<br />

Henkel AG & Co. KGaA<br />

Adhesive Technologies<br />

Henkelstraße 67<br />

40191 Düsseldorf<br />

Germany<br />

www.henkel.com<br />

Editorial Department<br />

Marketing Communications:<br />

Christian Scholze<br />

Caroline Sach<br />

Jutta Haag<br />

Andreas Engl<br />

Contact<br />

Jutta Haag (Project lead)<br />

Phone: +49-211-797-7304<br />

Jutta.Haag@henkel.com<br />

Creation<br />

blösch.partner<br />

Werbeagentur GmbH<br />

www.bloesch-partner.de<br />

Henkel Norden AB<br />

Helgeshøj Allé 20-22<br />

2630 Taastrup<br />

Tel.: 43 301 301<br />

Fax: 43 301 31<br />

www.loctite.dk<br />

www.loctitesolutions.com/dk<br />

® designates a trademark of Henkel AG & Co. KGaA or its affiliates, registered in Germany and elsewhere © Henkel AG & Co. KGaA, 2010<br />

IDH 1494937