Die Kunst des Rotationsgießformenbaus - Cimatron

Die Kunst des Rotationsgießformenbaus - Cimatron

Die Kunst des Rotationsgießformenbaus - Cimatron

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

REPORTAGE<br />

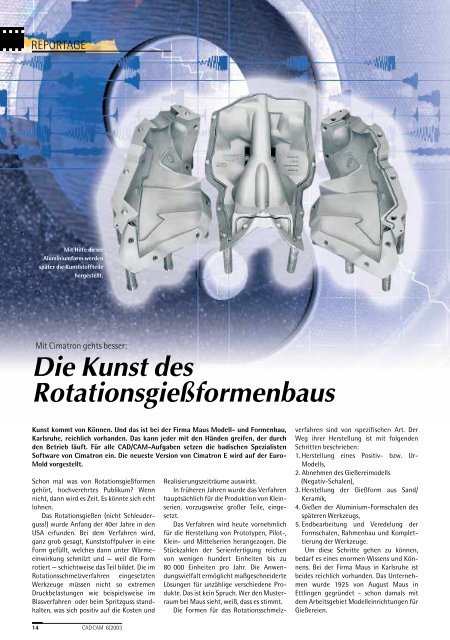

Mit Hilfe dieser<br />

Aluminiumform werden<br />

später die <strong>Kunst</strong>stoffteile<br />

hergestellt.<br />

Mit <strong>Cimatron</strong> gehts besser:<br />

<strong>Die</strong> <strong>Kunst</strong> <strong>des</strong><br />

<strong>Rotationsgießformenbaus</strong><br />

<strong>Kunst</strong> kommt von Können. Und das ist bei der Firma Maus Modell- und Formenbau,<br />

Karlsruhe, reichlich vorhanden. Das kann jeder mit den Händen greifen, der durch<br />

den Betrieb läuft. Für alle CAD/CAM-Aufgaben setzen die badischen Spezialisten<br />

Software von <strong>Cimatron</strong> ein. <strong>Die</strong> neueste Version von <strong>Cimatron</strong> E wird auf der Euro-<br />

Mold vorgestellt.<br />

Schon mal was von Rotationsgießformen<br />

gehört, hochverehrtes Publikum? Wenn<br />

nicht, dann wird es Zeit. Es könnte sich echt<br />

lohnen.<br />

Das Rotationsgießen (nicht Schleuderguss!)<br />

wurde Anfang der 40er Jahre in den<br />

USA erfunden. Bei dem Verfahren wird,<br />

ganz grob gesagt, <strong>Kunst</strong>stoffpulver in eine<br />

Form gefüllt, welches dann unter Wärmeeinwirkung<br />

schmilzt und — weil die Form<br />

rotiert — schichtweise das Teil bildet. <strong>Die</strong> im<br />

Rotationsschmelzverfahren eingesetzten<br />

Werkzeuge müssen nicht so extremen<br />

Druckbelastungen wie beispielsweise im<br />

Blasverfahren oder beim Spritzguss standhalten,<br />

was sich positiv auf die Kosten und<br />

14 CADCAM 6/2003<br />

Realisierungszeiträume auswirkt.<br />

In früheren Jahren wurde das Verfahren<br />

hauptsächlich für die Produktion von Kleinserien,<br />

vorzugsweise großer Teile, eingesetzt.<br />

Das Verfahren wird heute vornehmlich<br />

für die Herstellung von Prototypen, Pilot-,<br />

Klein- und Mittelserien herangezogen. <strong>Die</strong><br />

Stückzahlen der Serienfertigung reichen<br />

von wenigen hundert Einheiten bis zu<br />

80 000 Einheiten pro Jahr. <strong>Die</strong> Anwendungsvielfalt<br />

ermöglicht maßgeschneiderte<br />

Lösungen für unzählige verschiedene Produkte.<br />

Das ist kein Spruch. Wer den Musterraum<br />

bei Maus sieht, weiß, dass es stimmt.<br />

<strong>Die</strong> Formen für das Rotationsschmelz-<br />

verfahren sind von ›spezifischer‹ Art. Der<br />

Weg ihrer Herstellung ist mit folgenden<br />

Schritten beschrieben:<br />

1. Herstellung eines Positiv- bzw. Ur-<br />

Modells,<br />

2. Abnehmen <strong>des</strong> Gießereimodells<br />

(Negativ-Schalen),<br />

3. Herstellung der Gießform aus Sand/<br />

Keramik,<br />

4. Gießen der Aluminium-Formschalen <strong>des</strong><br />

späteren Werkzeugs,<br />

5. Endbearbeitung und Veredelung der<br />

Formschalen, Rahmenbau und Komplettierung<br />

der Werkzeuge.<br />

Um diese Schritte gehen zu können,<br />

bedarf es eines enormen Wissens und Könnens.<br />

Bei der Firma Maus in Karlsruhe ist<br />

bei<strong>des</strong> reichlich vorhanden. Das Unternehmen<br />

wurde 1925 von August Maus in<br />

Ettlingen gegründet - schon damals mit<br />

dem Arbeitsgebiet Modelleinrichtungen für<br />

Gießereien.

Bereits Anfang der 60er Jahre wurden<br />

die ersten einfachen Rotationsformen hergestellt.<br />

1970 kam aus Platzgründen<br />

der Umzug nach Karlsruhe. <strong>Die</strong> Herstellung<br />

von Rotationsgießformen<br />

erhielt einen großen Schub durch<br />

den Abschluss eines Lizenzvertrages<br />

mit der amerikanischen Firma<br />

Kelch (heute Norstar), dem Marktführer<br />

für Rotationsgießformen aus Aluminiumguss.<br />

Das war 1986.<br />

Immer bestrebt, die eigene Qualität zu<br />

verbessern, wurde 1998 die Beschichtung für<br />

Rotationsgießformen BMC entwickelt. Heute<br />

verlassen mehr als die Hälfte aller Rotationsgießformen<br />

BMC-beschichtet das Haus.<br />

<strong>Die</strong> Herstellung solcher Formen macht<br />

»rund 99 Prozent unseres Geschäftes aus«,<br />

wie der derzeitige Geschäftsführer Mathias<br />

Maus erklärt. Mit über 40 Mitarbeitern wird<br />

das gesamte bereits angedeutete Arbeitsgebiet<br />

abgedeckt: Design- und Konstruktionsberatung,<br />

Modellbau, Erstellung von<br />

3D-CAD/CAM-Daten, NC-Bearbeitung,<br />

produktionsbereite Formen, Oberflächenbeschichtungen,<br />

Zubehör für Rotationsformen,<br />

Reparatur und Änderungen.<br />

Alles das wird aus einer Hand geliefert,<br />

was letztlich bedeutet, Fabrik und Manufaktur<br />

zugleich zu sein — ganz sicher ein<br />

Vorzeigebetrieb Made in Germany.<br />

In Sachen CAD/CAM ist Maus erst relativ<br />

spät aktiv geworden, nämlich Ende der 90er<br />

Jahre, dann aber sehr konsequent. Kollegenerfahrungen,<br />

sowie ein eigener Benchmark,<br />

brachten <strong>Cimatron</strong> eindeutig als<br />

Sieger hervor. Maus: »Es war kein anderer<br />

Hersteller dabei, der das, was ich wollte,<br />

annähernd in der Zeit gekonnt hätte wie<br />

<strong>Cimatron</strong>.«<br />

Ein Beispiel dafür, was mit Rotationsgießteilen<br />

gemacht werden kann.<br />

Als drei wichtige Kriterien, die damals<br />

für <strong>Cimatron</strong> sprachen, nennt M. Maus »die<br />

Funktionalität, das Preis-Leistungs-Verhältnis<br />

und die Nähe<br />

zur <strong>Cimatron</strong>- Zentrale in Ettlingen«.<br />

Bevor nun der Einsatz und<br />

die Erfahrungen mit der Software<br />

näher erläutert werden,<br />

zunächst ein Blick auf das CAD/<br />

CAM-System selbst.<br />

Fokussiert und doch<br />

umfassend<br />

Seit der Gründung im Jahr 1982<br />

ist <strong>Cimatron</strong> einer der Pioniere<br />

für integrierte 3D-CAD/CAM-<br />

Lösungen für den Werkzeug-,<br />

Formen- und Modellbau. Das Unternehmen<br />

mit rund 250 Mitarbeitern hat weltweit<br />

16 000 Lizenzen im Einsatz, im deutschsprachigen<br />

Raum sind es 2 100.<br />

<strong>Die</strong> Zentrale für Deutschland, Österreich<br />

und die Schweiz befindet sich in Ettlingen<br />

bei Karlsruhe, weitere Niederlassungen gibt<br />

es in München, Hamm, Köln und Nürnberg.<br />

Insgesamt arbeiten in diesem Vertriebsge-<br />

biet 45 Mitarbeiter für ihre Kunden.<br />

<strong>Die</strong> <strong>Cimatron</strong>-CAD/CAM-Lösungen<br />

wurden von Anfang an fokussiert für den<br />

Werkzeug-, Formen- und Modellbau entwickelt<br />

— hierfür aber bietet man<br />

umfassende Funktionalitäten. Von<br />

der Werkzeugkonzeption über die<br />

Formtrennung, den Formaufbau, die<br />

Konstruktion von Düsen- und Auswerferseite,<br />

die Elektroden-Konstruktion, die<br />

Zeichnungserstellung und schließlich die<br />

NC-Bearbeitung wird alles abgedeckt.<br />

Zur Zeit aktuell ist <strong>Cimatron</strong> E, welches<br />

<strong>Cimatron</strong> it ablöst. In der Praxis läuft dieser<br />

<strong>Die</strong> Modelle werden in Uriol gefräst.<br />

REPORTAGE<br />

Vorgang jetzt gerade ab. »Wir geben den<br />

Kunden durch die Installation beider Pakete<br />

die Gelegenheit, einen weichen Übergang<br />

zu schaffen«, so Herbert Gehl, Vertriebsleiter<br />

Süd-West bei <strong>Cimatron</strong>.<br />

<strong>Cimatron</strong> E ist ein modern konzipiertes<br />

3D-System, auf der Basis <strong>des</strong> ACIS-Kerns,<br />

lauffähig unter Windows auf gehobenen<br />

Standard-PCs. Es besteht aus einem Basis-<br />

Abformung der Modelle mit einem speziellen Gießereisand. Bei der Firma Maus sind insgesamt sechs <strong>Cimatron</strong>-Arbeitsplätze installiert.<br />

CADCAM 6/2003 15

REPORTAGE<br />

system und Zusatzmodulen, »so dass jeder<br />

Anwender genau die Software zusammenstellen<br />

kann, die er braucht«, wie die Marketingleiterin<br />

<strong>des</strong> Unternehmens, Kerstin<br />

Müller, erklärt.<br />

Für die Werkzeugkonstruktion stellt<br />

<strong>Cimatron</strong> E integrierte Module zur Verfügung,<br />

um die Geometrie zu importieren, zu<br />

trennen, Änderungen einzuarbeiten,<br />

Einsätze und Schieber zu modellieren und<br />

alle Werkzeugkomponenten und Elektroden<br />

zu detaillieren. Im NC-Bereich ist die<br />

Bearbeitung mit bis zu fünf-Achsen möglich,<br />

inklusive HSC-Strategien. Nützliche<br />

Dinge wie Restmaterialerkennung oder Fräsen<br />

auf Netzen sind hier selbstverständlich.<br />

Ganz wichtig in diesem Geschäft: die<br />

Schnittstellen. <strong>Cimatron</strong> E wartet mit einer<br />

beachtlichen Zahl hiervon auf: IGES, VDA,<br />

SAT, DXF, DWG, STEP, STL und direkt, Catia,<br />

Unigraphics, Autocad und Pro/Engineer.<br />

16 CADCAM 6/2003<br />

Der Aufbau eines<br />

Werkzeugs in<br />

<strong>Cimatron</strong> E,<br />

bestehend aus<br />

Standard- und<br />

Nicht-Standard-<br />

Bauteilen.<br />

<strong>Cimatron</strong> E verfügt<br />

über ausgefeilte<br />

NC-Programmiermöglichkeiten.<br />

Hier sieht man eine<br />

3D-Zustellung mit<br />

s-förmiger Verbindung.<br />

Sehr interessant sind die so genannten<br />

Quick Tools. Es handelt sich dabei um eine<br />

Familie von Software-Werkzeugen, die<br />

angereichert mit Expertenwissen, und ausgelegt<br />

auf einfachste Bedienung, die Bearbeitung<br />

stark verkürzen. Rund 50 bis 90<br />

Prozent Zeitersparnis gegenüber konventioneller<br />

Arbeitsweise sind nicht selten.<br />

Quick Tools gibt es als<br />

■ Quick Split<br />

für die Formtrennung eines Flächenmodells<br />

inklusive Schieber,<br />

■ Quick Elektrode<br />

für die Konstruktion und Fertigung von<br />

Senkelektroden,<br />

■ Quick Compare<br />

für effektive Änderungen in der Artikelkonstruktion,<br />

■ Mold Design<br />

für den automatisierten 3D Formenaufbau,<br />

■ Quick Concept<br />

für die schnelle Erledigung von Konzeptund<br />

Angebotsaufgaben.<br />

Zum letzteren Punkt nun einige nähere<br />

Betrachtungen, weil diese Software auch<br />

bei Maus installiert ist und sehr erfolgreich<br />

eingesetzt wird. Quick Concept ist eine Art<br />

Viewing- und Analyse-Software für den<br />

Werkzeug- und Formenbau. Sie erlaubt<br />

CAD-System-neutrale Untersuchungen von<br />

Modellvarianten, erlaubt die Analyse von<br />

Bauteilen durch das Legen von Schnitten<br />

und das Abnehmen von Maßen, erlaubt die<br />

Prüfung auf Herstellbarkeit und reduziert<br />

die Durchlaufzeiten in der Konzept- und<br />

Angebotsphase.<br />

Das System liest und schreibt alle gängigen<br />

CAD-Formate und automatisiert das<br />

Auftrennen in Auswerferseite, Düsenseite<br />

und Schieber. Formöffnungsbewegungen<br />

können animiert werden. Ferner sind Winkelanalysen,<br />

Volumen- und Flächenberechnungen<br />

möglich. Sehr hilfreich ist auch der<br />

automatische Vergleich zweier Modelle.<br />

Änderungsstände und Abweichungen können<br />

so leicht erkannt und bewertet werden.<br />

Mathias Maus betont, dass er mit diesem<br />

Tool »Produktions- und Teileanalysen in 15<br />

bis 20 Minuten erledigen kann, für die ich<br />

am CAD-System direkt zwei bis drei Stunden<br />

benötigen würde.«<br />

Über das Tagesgeschäft hinaus engagiert<br />

sich <strong>Cimatron</strong> auch in Forschungsprojekten.<br />

So gab das Unternehmen im Mai<br />

2003 eine Beteiligung am EU-Forschungsprojekt<br />

›Micro Milling‹ bekannt. (Ziele und<br />

Teilergebnisse dieses Projekts werden in<br />

unserem Jahresabschlussheft ›CAD/CAM-<br />

Highlight‹ veröffentlicht.)<br />

So viel zur Software selbst. Nun zurück zu<br />

den Rotationsgießformen-Herstellern und<br />

ihren Erfahrungen damit.<br />

Maschinenbediener handhaben<br />

auch CAD/CAM<br />

Der erste <strong>Cimatron</strong>-Arbeitsplatz kam im<br />

Dezember 1997 bei Maus ins Haus, der bislang<br />

letzte im März 2003; insgesamt sind es<br />

sechs. Auf fünfen davon sind CAD und CAM<br />

installiert, auf einem nur CAD.<br />

<strong>Die</strong> Arbeit damit läuft so ab, dass die<br />

Geometrie über eine der genannten<br />

Schnittstellen importiert wird. Dann wird<br />

das Modell erstellt, die Zeichnungen und die<br />

NC-Programme abgeleitet. Danach kann<br />

gefräst werden. »<strong>Die</strong> NC-Programme werden<br />

von jenen Mitarbeitern erstellt, die auch<br />

an den NC-Maschinen arbeiten. So haben

Mit Quick Elektrode stellt <strong>Cimatron</strong> dem Anwender ein effizientes Werkzeug zur<br />

Verfügung, um aus einem Bauteil Elektroden zu konstruieren.<br />

sie jederzeit den vollen Durchgriff,<br />

auch bei nötigen Programmänderungen<br />

sowie Optimierungen<br />

und müssen nicht<br />

warten, bis ein speziell dafür<br />

angestellter Programmierer<br />

etwas tut«, erläutert Mathias<br />

Maus.<br />

Simuliert wird übrigens selten;<br />

die Praktiker haben ihre<br />

Teile, Werkzeuge und Maschinen<br />

im Griff, so dass es meist<br />

gleich ›passt‹. »In 5 Jahren«, so<br />

erinnert sich Maus, »ist bei dieser<br />

Vorgehensweise nur einmal<br />

ein Futter kaputtgefahren worden.«<br />

<strong>Die</strong> NC-Programmierung erfolgt<br />

weitgehend individuell für<br />

je<strong>des</strong> Teil, die im System enthaltene<br />

Automatismen können die<br />

spezifischen Anforderungen der<br />

Rotationsgießformenbauer nur<br />

selten abdecken. Insgesamt ist<br />

<strong>Die</strong> Gesprächsteilnehmer in Karlsruhe (v.l.n.r.): Mathias Maus, Oliver<br />

Wandres, Kerstin Müller und Herbert Gehl.<br />

man aber mit der Funktionalität<br />

und dem Handling<br />

<strong>des</strong> Systems sehr<br />

zufrieden. Gerade die Integration<br />

von CAD und<br />

CAM (ohne Schnittstelle<br />

dazwischen) wird als sehr<br />

positiv beurteilt: »Das Arbeiten<br />

in einer Software-<br />

Umgebung macht uns das<br />

Leben leicht.«<br />

Besonders schätzt Maus<br />

an <strong>Cimatron</strong> E, dass das<br />

System gut mit allen<br />

möglichen Datenmodellen<br />

umgehen kann.<br />

»Wo bei anderen Systemen<br />

die Möglichkeiten<br />

erschöpft sind und nichts<br />

mehr geht, arbeite ich mit<br />

<strong>Cimatron</strong> fröhlich weiter.<br />

Wenn komplexe Teile z. B.<br />

REPORTAGE<br />

in Catia nicht mehr verrundet<br />

werden können, machen wir das<br />

in <strong>Cimatron</strong>. Anschließend wandeln<br />

wir die Daten wieder in<br />

Catia-Daten um.« Ähnlich läuft<br />

es, wenn man an anderer Stelle<br />

die Daten aus zwei unterschiedlichen<br />

CAD-Systemen nicht<br />

verschmelzen kann. Dann<br />

macht es eben die Firma Maus<br />

mit <strong>Cimatron</strong>. »Das sind dann so<br />

die Momente, wo ich sage,<br />

<strong>Cimatron</strong> ist genau richtig für<br />

uns!«<br />

Offensichtlich hat man mit<br />

den positiven Erfahrungen bereits<br />

auch einige Kollegenbetriebe<br />

›angesteckt‹. Mathias<br />

Maus: »Der eine oder andere<br />

sagt heute schon, beim nächsten<br />

Mal nehmen wir auch<br />

<strong>Cimatron</strong>....«.