Reparatur von beschädigten GFK

Reparatur von beschädigten GFK

Reparatur von beschädigten GFK

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Reparatur</strong> <strong>von</strong> <strong>beschädigten</strong> <strong>GFK</strong>-Sandwichelementen.<br />

Die Handlaminiermethode<br />

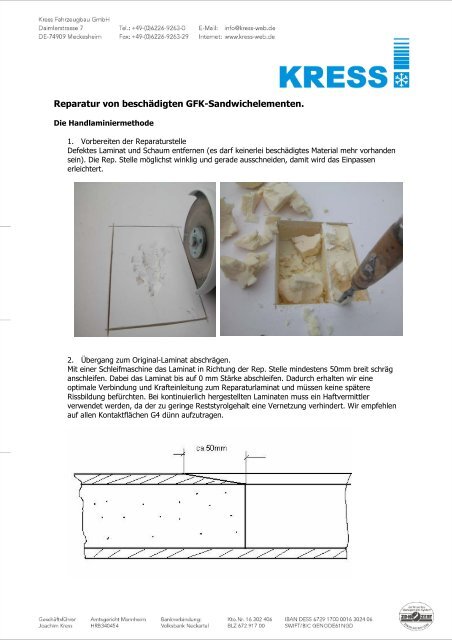

1. Vorbereiten der <strong>Reparatur</strong>stelle<br />

Defektes Laminat und Schaum entfernen (es darf keinerlei beschädigtes Material mehr vorhanden<br />

sein). Die Rep. Stelle möglichst winklig und gerade ausschneiden, damit wird das Einpassen<br />

erleichtert.<br />

2. Übergang zum Original-Laminat abschrägen.<br />

Mit einer Schleifmaschine das Laminat in Richtung der Rep. Stelle mindestens 50mm breit schräg<br />

anschleifen. Dabei das Laminat bis auf 0 mm Stärke abschleifen. Dadurch erhalten wir eine<br />

optimale Verbindung und Krafteinleitung zum <strong>Reparatur</strong>laminat und müssen keine spätere<br />

Rissbildung befürchten. Bei kontinuierlich hergestellten Laminaten muss ein Haftvermittler<br />

verwendet werden, da der zu geringe Reststyrolgehalt eine Vernetzung verhindert. Wir empfehlen<br />

auf allen Kontaktflächen G4 dünn aufzutragen.

3. Schaumkern und Verstärkungen einpassen.<br />

Den Schaumkern unter Berücksichtigung der zu erwarteten Laminatstärken einpassen. Folgende<br />

Laminatstärken lassen sich mit jeweils einer Lage erreichen (ca.-Werte):<br />

Schnittmatte: 125g = 0,5mm; 300g = 0,75mm; 600g = 1,5mm<br />

Gewebe: 160g = 0,3mm; 280g = 0,5mm; 580g = 0,9mm<br />

4. Laminieren<br />

Beim Laminieren auf gut Durchtränkung und Entlüftung achten. Nach jeder Lage mit einem<br />

Entlüfterroller entlüften.<br />

Harzmengenberechnung bei Matten<br />

Das Verhältnis <strong>von</strong> der Harzmenge zu der<br />

Glasmenge sollte etwa 70% Harzanteil und<br />

30% Glasanteil.<br />

Der Multiplikator zum Glasmengengewicht<br />

beträgt 2,35.<br />

Beispiel:<br />

Für 1m²Matte 450gr/m²0,45kg x 2,35 = 1,06<br />

kg Harz<br />

Harzmengenberechnung bei Gewebe<br />

Durch die Gewebestruktur wird ein höherer<br />

Harzanteil erreicht. Hier liegt der Multiplikator<br />

zwischen 1,1 und 1,5.

Großflächige <strong>Reparatur</strong>en<br />

Es empfiehlt sich, größere Flächen mit einer ebenen, eingetrennten Sperrholzplatte abzuspannen.<br />

Falls notwendig im Fahrzeug zur anderen Seitenwand abstützen und gegebenenfalls weiter zur<br />

nächsten Hallenwand, damit die <strong>Reparatur</strong>stelle plan bleibt.<br />

5. Spachteln und Schleifen.<br />

Nach der Aushärtung des Laminates grob vorschleifen um die klebrige Oberfläche beim offenen<br />

Laminieren, bzw. das Trennmittel <strong>von</strong> der Schalung zu entfernen. Beim Nichtanschleifen kommt es<br />

zu Haftungsproblemen. Achtung: In die Spachtelmasse nicht mehr als die max. vorgeschriebene<br />

Menge Härter, in der Regel ca. 2-3% einrühren, sonst kommt es zu „Ausblutungen“ welche die<br />

spätere Lackierung stören kann. Nicht zu früh schleifen und immer die Stelle wechseln, damit die<br />

<strong>Reparatur</strong>stelle nicht Überhitzt. Gute Polyesterharze haben eine Wärmeformbeständigkeit <strong>von</strong><br />

max. 90°C, darüber wird es zu Schäden kommen.<br />

Harzmischungen (Rezepturen)<br />

Für alle Arbeiten mit Polyesterharzen muss eine Temperatur <strong>von</strong> min. 15°C eingehalten werden.<br />

Darunter besteht die Gefahr, dass man unterhalb des Taupunktes arbeitet, was bedeutet, dass die<br />

Oberflächen und die Glasfasermatten feucht werden.<br />

!!! Wasser ist der größte Feind <strong>von</strong> Polyesterharzen !!!<br />

Wasser inhibiert die Härtung, d.h. es gibt keine oder eine sehr späte und nicht vollständige<br />

Härtung.<br />

Eintrennen <strong>von</strong> Sperrholzplatten<br />

Für das Verpressen der <strong>Reparatur</strong>stellen eignen sich am besten beschichtete Sperrholz- bzw.<br />

Spanplatten. Damit sich diese wieder lösen und um sie mehrfach verwenden zu können, müssen<br />

sie mit Trennmittel behandelt werden. Dazu empfehlen wir PAT 921 A (Wachstrennmittel). Das<br />

Trennmittel muss dick und schnell aufgetragen werden. Nach der Abtrocknung (min 1 Std. bei RT)<br />

muss es kräftig auspoliert werden. Nach jedem Gebrauch wiederholen.

Verarbeitungshinweise für Viapal –Topcoat 960 BE<br />

Beschreibung<br />

Viapal –Topcoat 960 BE ist auf Basis Isophthalsäure/Neopentylglykol, hochthixotrop, vorbeschleunigt,<br />

paraffinhältig, streicheingestellt.<br />

Anwendungsgebiet<br />

Viapal –Topcoat 960 BE hat sehr gute Warmwasser- und Chemikalienbeständigkeit. Eignet sich für<br />

Schlußanstriche <strong>von</strong> GF-UP-Formteilen, die Wasser und Chemikalien auch bei höheren Temperaturen<br />

ausgesetzt sind, z.B. Boote, Beschichtungen, Schwimmbecken, Teiche.<br />

Härtet klebfrei aus.<br />

Verarbeitung<br />

VIAPAL Topcoat 960 BE wird mit Pinsel oder Lammfellroller aufgetragen. Als Härter soll<br />

Methylethylketonperoxid (MEKP) verwendet werden, wobei die Dosierung nicht unter 1% und nicht<br />

über 3% liegen soll. Empfohlene Auftragsmenge: 500 - 850 g/m2 für eine Topcoat-Schichtdicke <strong>von</strong><br />

0,4 - 0,7 mm.<br />

Die Verarbeitungstemperatur (Topcoat, Formteil- und Raumtemperatur) soll mindestens 20°C<br />

betragen.<br />

Beim Auftrag <strong>von</strong> VIAPAL TOPCOAT 960 BE ist direkte Sonneneinstrahlung zu vermeiden, da es<br />

ansonsten zu Störungen des Paraffinaustrittes kommen kann. Dies bewirkt eine Unterhärtung der<br />

Oberfläche und in weiterer Folge bei Einwirkung <strong>von</strong> Chemikalien (z.B. Wasser) einen hydrolytischen<br />

Abbau des UP-Harzes (Bildung eines weißen Belages).<br />

Lagerung<br />

Darf nur in Originalgebinden bei Temperaturen 10–25°C gelagert werden und ist ca. 6 Monate haltbar.<br />

Vorsichtsmaßnahmen<br />

Beachten Sie alle auf der Verpackung aufgedruckten Gefahrenhinweise und Sicherheitsratschläge.