Gruppenarbeit zum Wertstromdesign - Xardal

Gruppenarbeit zum Wertstromdesign - Xardal

Gruppenarbeit zum Wertstromdesign - Xardal

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

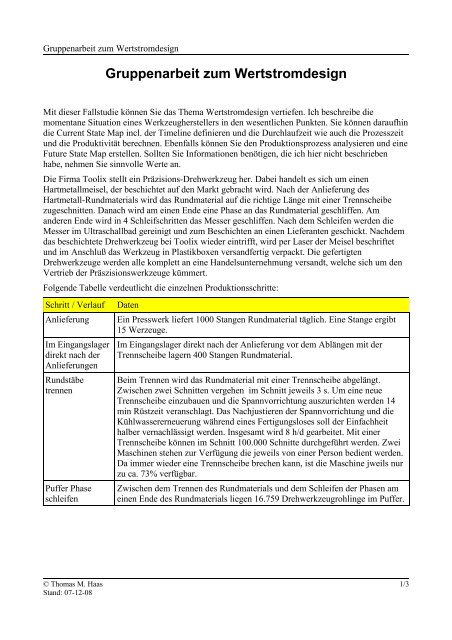

<strong>Gruppenarbeit</strong> <strong>zum</strong> <strong>Wertstromdesign</strong><br />

<strong>Gruppenarbeit</strong> <strong>zum</strong> <strong>Wertstromdesign</strong><br />

Mit dieser Fallstudie können Sie das Thema <strong>Wertstromdesign</strong> vertiefen. Ich beschreibe die<br />

momentane Situation eines Werkzeugherstellers in den wesentlichen Punkten. Sie können daraufhin<br />

die Current State Map incl. der Timeline definieren und die Durchlaufzeit wie auch die Prozesszeit<br />

und die Produktivität berechnen. Ebenfalls können Sie den Produktionsprozess analysieren und eine<br />

Future State Map erstellen. Sollten Sie Informationen benötigen, die ich hier nicht beschrieben<br />

habe, nehmen Sie sinnvolle Werte an.<br />

Die Firma Toolix stellt ein Präzisions-Drehwerkzeug her. Dabei handelt es sich um einen<br />

Hartmetallmeisel, der beschichtet auf den Markt gebracht wird. Nach der Anlieferung des<br />

Hartmetall-Rundmaterials wird das Rundmaterial auf die richtige Länge mit einer Trennscheibe<br />

zugeschnitten. Danach wird am einen Ende eine Phase an das Rundmaterial geschliffen. Am<br />

anderen Ende wird in 4 Schleifschritten das Messer geschliffen. Nach dem Schleifen werden die<br />

Messer im Ultraschallbad gereinigt und <strong>zum</strong> Beschichten an einen Lieferanten geschickt. Nachdem<br />

das beschichtete Drehwerkzeug bei Toolix wieder eintrifft, wird per Laser der Meisel beschriftet<br />

und im Anschluß das Werkzeug in Plastikboxen versandfertig verpackt. Die gefertigten<br />

Drehwerkzeuge werden alle komplett an eine Handelsunternehmung versandt, welche sich um den<br />

Vertrieb der Präszisionswerkzeuge kümmert.<br />

Folgende Tabelle verdeutlicht die einzelnen Produktionsschritte:<br />

Schritt / Verlauf Daten<br />

Anlieferung Ein Presswerk liefert 1000 Stangen Rundmaterial täglich. Eine Stange ergibt<br />

15 Werzeuge.<br />

Im Eingangslager<br />

direkt nach der<br />

Anlieferungen<br />

Rundstäbe<br />

trennen<br />

Puffer Phase<br />

schleifen<br />

Im Eingangslager direkt nach der Anlieferung vor dem Ablängen mit der<br />

Trennscheibe lagern 400 Stangen Rundmaterial.<br />

Beim Trennen wird das Rundmaterial mit einer Trennscheibe abgelängt.<br />

Zwischen zwei Schnitten vergehen im Schnitt jeweils 3 s. Um eine neue<br />

Trennscheibe einzubauen und die Spannvorrichtung auszurichten werden 14<br />

min Rüstzeit veranschlagt. Das Nachjustieren der Spannvorrichtung und die<br />

Kühlwassererneuerung während eines Fertigungsloses soll der Einfachheit<br />

halber vernachlässigt werden. Insgesamt wird 8 h/d gearbeitet. Mit einer<br />

Trennscheibe können im Schnitt 100.000 Schnitte durchgeführt werden. Zwei<br />

Maschinen stehen zur Verfügung die jeweils von einer Person bedient werden.<br />

Da immer wieder eine Trennscheibe brechen kann, ist die Maschine jweils nur<br />

zu ca. 73% verfügbar.<br />

Zwischen dem Trennen des Rundmaterials und dem Schleifen der Phasen am<br />

einen Ende des Rundmaterials liegen 16.759 Drehwerkzeugrohlinge im Puffer.<br />

© Thomas M. Haas 1/3<br />

Stand: 07-12-08

<strong>Gruppenarbeit</strong> <strong>zum</strong> <strong>Wertstromdesign</strong><br />

Schritt / Verlauf Daten<br />

Phasen schleifen An ein Ende des Rundmaterialrohlinges wird eine Phase geschliffen. Alle 5 s<br />

wird ein neuer Rohling eingespannt. Der Schleifscheibenwechsel (oder<br />

alternativ das Abrichten der Schleifscheibe) incl. dem Einrichten der<br />

Spannvorrichtung und der Maschinenreinigung dauert 16 Minuten. Die Zeit für<br />

die Nachjustierung der Spannvorrichtung zwischen dem Rüsten wird, wie auch<br />

die Kühlwassererneuerung, vernachlässigt. Insgesamt können 60.000<br />

Drehwerkzeugrohlinge mit einer einmal abgerichteten Schleifscheibe<br />

angephast werden. An einer Maschine arbeite jeweils 1 Mitarbeiter.<br />

Gleichzeitig wird an zwei Maschinen gearbeitet, die jeweils 8 h/d durchlaufen.<br />

Regelmässig müssen jedoch Überstunden gefahren werden. Teilweise ist<br />

Arbeit an Samstagen und ggf. Feiertagen nötig. Die Maschinen sind zu 87%<br />

verfügbar.<br />

Puffer<br />

Freischleifen 1<br />

Im Puffer nach dem schleifen der Phasen und vor dem Freischleifen an der<br />

Oberseite des Drehstahls liegen 1.365 Werkzeuge im Puffer.<br />

Freischleifen 1 Am Ende der Schneide wird der Rundstahl nun frei geschliffen. Alle 7<br />

Sekunden wird ein Stahl fertig geschliffen. Nach jeweils ca. 25.000<br />

Werkzeugen muss die Schleifscheibe neu abgerichtet werden bzw. eine neue<br />

Schleifscheibe eingesetzt werden. Die Justierung der Spannvorrichtung und<br />

Kühlwassererneuerung zwischen den Rüstvorgängen soll vernachlässigt<br />

werden – die Rüstzeit beträgt 18 min. Die Verfügbarkeit den 3 Maschinen, an<br />

welchen jeweils 1 Person arbeitet, beträgt 90%. An jeder Maschine wird 8,5<br />

h/d gearbeitet.<br />

Puffer<br />

Freischleifen 2<br />

Im Puffer vor dem zweiten Freischleifen liegen 328 Teile.<br />

Freischleifen 2 Beim zweiten Freischleifen an der Vorderseite des Rundstahls wird alle 4 s ein<br />

Werkzeug fertig geschliffen. Jede 43.000 Teile muss die Scheibe neu<br />

abgerichtet bzw. erneuert werden (wieder mit den üblichen vernachlässigten<br />

Zeiten). Das Abrichten der Scheibe sowie die Einstellung der<br />

Spannvorrichtung beim Rüsten benötigt 15 min Zeit. An zwei Maschinen<br />

arbeitet jeweils 1 Person für 8 h/d. Die Maschinen sind, da sie etwas älter sind,<br />

nur zu 65% verfügbar.<br />

Puffer Freiwinkel<br />

schleifen<br />

Freiwinkel<br />

schleifen<br />

Puffer<br />

Spanwinkel<br />

schleifen<br />

Spanwinkel<br />

schleifen<br />

Nach dem Freischleifen 2 kommen die Werkzeuge in einen Puffer vor dem<br />

schleifen des Freiwinkels. In diesem Puffer liegen 21.421 Teile.<br />

Alle 2 s wird bei einem Werkzeug ein Freiwinkel geschliffen. Die Rüstzeit<br />

beträgt dabei 21 Minuten. Nach jeweils ca. 37.500 Teilen muss die Scheibe neu<br />

abgerichtet werden. An einer Maschine arbeitet 1 Person für 8 h/d. Ab und zu<br />

ist die Arbeit an Samstagen nötig. Die neue Maschine ist zu 92% verfügbar.<br />

Im Puffer vor dem schleifen des Spanwinkels liegen 41.948 Teile.<br />

Im 4 Sekundentakt werden die Spanwinkel bei den Drehwerkzeugen<br />

geschliffen. Der Rüstvorgang dauert alle ca. 18.000 Teile jeweils 13 min. An<br />

zwei Maschinen arbeitet jeweils ein Mitarbeiter für 8 h/d.<br />

© Thomas M. Haas 2/3<br />

Stand: 07-12-08

<strong>Gruppenarbeit</strong> <strong>zum</strong> <strong>Wertstromdesign</strong><br />

Schritt / Verlauf Daten<br />

Puffer Ultraschall<br />

reinigen<br />

Ultraschall<br />

reinigen<br />

Puffer<br />

Beschichten<br />

Werkzeug<br />

beschichten 1<br />

Nach dem Spanwinkel schleifen ist ein Puffer von insgesamt 5.300 Teilen.<br />

Beim reinigen der Drehwerkzeuge im Ultraschallbad werden all zwei min<br />

hundert Werkzeuge gleichzeitig gereinigt. Die Rüstzeit beträgt alle 5 Tage ca.<br />

30 min. Pro Tag ist ein Mitarbeiter 5 h mit Reinigen beschäftigt.<br />

Im Puffer vor dem Beschichten liegen 17.300 Drehwerkzeuge.<br />

Jeden Tag werden die zur Beschichtung vorbereiteten Drehwerkzeuge <strong>zum</strong><br />

Beschichten versendet. Pro Tag kann der Beschichter 15.500 Werkzeuge<br />

beschichten. Die Werkzeuge sind garantiert innerhalb 2 Arbeitstagen nach dem<br />

Eintreffen beim Beschichter wieder im Hause Toolix. Die Zuverlässigkeit des<br />

Beschichters liegt erfahrungsgemäß bei über 96%.<br />

Puffer beschriften Die fertig beschichteten Werkzeuge liegen nach dem Eintreffen im Hause<br />

Toolix im Puffer vor der Beschriftungsanlage. 23.483 Teile werden im Puffer<br />

gezählt.<br />

Werkzeug<br />

beschriften<br />

Zum Beschriften der Werkzeuge werden jeweils 100 Werkzeuge in einem<br />

speziell dafür gefertigten Werkzeugträger fixiert. Die Fixierung der Werkzeuge<br />

und die Beschickung der einen Laseranlage incl. dem Räumen der Maschine<br />

nach fertiger Beschriftung benötigt 2 min. Die fertig beschrifteten Werkzeuge<br />

landen in der Werkzeugfixierung im Puffer vor dem Versand.<br />

Die Beschriftung dauert 1,3 s pro Werkzeug. An der Beschriftungsmaschine<br />

arbeitet 1 Person 7 h/d. Die Verfügbarkeit der Laseranlage liegt bei 97%.<br />

Puffer versenden Im Puffer vor dem Versand liegen 13.432 fertige Präzisionsdrehwerkzeuge.<br />

Werkzeug<br />

versenden<br />

Täglich sollen 14.300 Werkzeuge <strong>zum</strong> Werkzeughändler versendet werden.<br />

Die Verpackung von jeweils 10 Drehwerkzeugen benötigt 3 s Zeit. Für die<br />

Verpackung wird immer eine Kiste mit 10000 Verpackungsboxen an den<br />

Verpackungstisch aus dem Lager geholt – was ca. 7 min Zeit erfordert. An<br />

zwei zur Vefügung stehenden Verpackungsarbeitsplätze arbeiten jeweils eine<br />

Person für 5 h/d. Manchmal sind jedoch Überstunden nötig.<br />

Alle Arbeitsschritte innerhalb Toolix bis <strong>zum</strong> Versand an die Beschichtungsunternehmung werden<br />

wöchentlich geplant und per Papier als Arbeitsauftrag an die entsprechenden Stellen weitergeleitet.<br />

Ebenso die Bestellung der Rundstähle vom Presswerk per mail. Das Presswerk erhält monatlich<br />

einen Forecast in Form eines Faxes. Mit der Beschichtungsunternehmung wird täglich der Bedarf<br />

für den nächsten Tag abgesprochen. Ebenfalls werden täglich die Mengen für die Beschriftung und<br />

Verpackung mündlich abgestimmt. Das von Toolix zu beliefernde Handelsunternehmen gleicht<br />

seine Bestellungen zwei mal monatlich mit Toolix auf elektronischem Wege ab.<br />

1 Da die Beschichtung ausserhalb von Toolix gefertigt wird, sind die entsprechenden Zeiten nicht der Prozesszeit<br />

zuzurechnen.<br />

© Thomas M. Haas 3/3<br />

Stand: 07-12-08