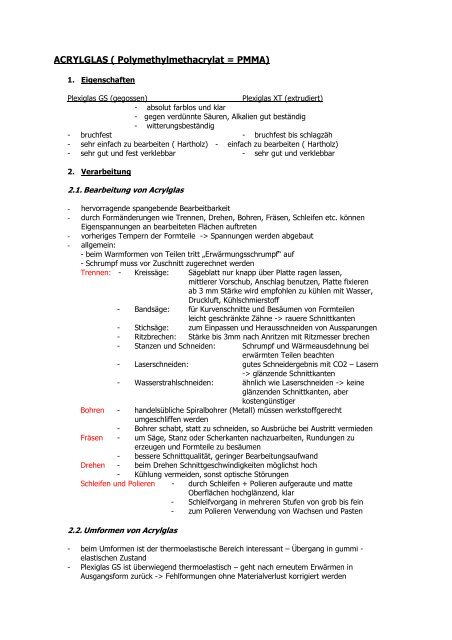

ACRYLGLAS ( Polymethylmethacrylat = PMMA)

ACRYLGLAS ( Polymethylmethacrylat = PMMA)

ACRYLGLAS ( Polymethylmethacrylat = PMMA)

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>ACRYLGLAS</strong> ( <strong>Polymethylmethacrylat</strong> = <strong>PMMA</strong>)<br />

1. Eigenschaften<br />

Plexiglas GS (gegossen) Plexiglas XT (extrudiert)<br />

- absolut farblos und klar<br />

- gegen verdünnte Säuren, Alkalien gut beständig<br />

- witterungsbeständig<br />

- bruchfest - bruchfest bis schlagzäh<br />

- sehr einfach zu bearbeiten ( Hartholz) - einfach zu bearbeiten ( Hartholz)<br />

- sehr gut und fest verklebbar - sehr gut und verklebbar<br />

2. Verarbeitung<br />

2.1. Bearbeitung von Acrylglas<br />

- hervorragende spangebende Bearbeitbarkeit<br />

- durch Formänderungen wie Trennen, Drehen, Bohren, Fräsen, Schleifen etc. können<br />

Eigenspannungen an bearbeiteten Flächen auftreten<br />

- vorheriges Tempern der Formteile -> Spannungen werden abgebaut<br />

- allgemein:<br />

- beim Warmformen von Teilen tritt „Erwärmungsschrumpf“ auf<br />

- Schrumpf muss vor Zuschnitt zugerechnet werden<br />

Trennen: - Kreissäge: Sägeblatt nur knapp über Platte ragen lassen,<br />

mittlerer Vorschub, Anschlag benutzen, Platte fixieren<br />

ab 3 mm Stärke wird empfohlen zu kühlen mit Wasser,<br />

Druckluft, Kühlschmierstoff<br />

- Bandsäge: für Kurvenschnitte und Besäumen von Formteilen<br />

leicht geschränkte Zähne -> rauere Schnittkanten<br />

- Stichsäge: zum Einpassen und Herausschneiden von Aussparungen<br />

- Ritzbrechen: Stärke bis 3mm nach Anritzen mit Ritzmesser brechen<br />

- Stanzen und Schneiden: Schrumpf und Wärmeausdehnung bei<br />

erwärmten Teilen beachten<br />

- Laserschneiden: gutes Schneidergebnis mit CO2 – Lasern<br />

-> glänzende Schnittkanten<br />

- Wasserstrahlschneiden: ähnlich wie Laserschneiden -> keine<br />

glänzenden Schnittkanten, aber<br />

kostengünstiger<br />

Bohren - handelsübliche Spiralbohrer (Metall) müssen werkstoffgerecht<br />

umgeschliffen werden<br />

- Bohrer schabt, statt zu schneiden, so Ausbrüche bei Austritt vermieden<br />

Fräsen - um Säge, Stanz oder Scherkanten nachzuarbeiten, Rundungen zu<br />

erzeugen und Formteile zu besäumen<br />

- bessere Schnittqualität, geringer Bearbeitungsaufwand<br />

Drehen - beim Drehen Schnittgeschwindigkeiten möglichst hoch<br />

- Kühlung vermeiden, sonst optische Störungen<br />

Schleifen und Polieren - durch Schleifen + Polieren aufgeraute und matte<br />

Oberflächen hochglänzend, klar<br />

- Schleifvorgang in mehreren Stufen von grob bis fein<br />

- zum Polieren Verwendung von Wachsen und Pasten<br />

2.2. Umformen von Acrylglas<br />

- beim Umformen ist der thermoelastische Bereich interessant – Übergang in gummi -<br />

elastischen Zustand<br />

- Plexiglas GS ist überwiegend thermoelastisch – geht nach erneutem Erwärmen in<br />

Ausgangsform zurück -> Fehlformungen ohne Materialverlust korrigiert werden

- Plexiglas XT ist überwiegend thermoplastisch - je nach Umformtemperatur größerer Anteil<br />

„eingefroren“ plastisch - nach erneutem Erwärmen geht Formteil nicht in Ausgangsform<br />

zurück<br />

- beim erstmaligen Erwärmen wird herstellungsbedingt ein einmaliger Schrumpf<br />

ausgelöst in Länge bzw. Breite (zw. 2% und 6%)<br />

Erwärmen: - Erwärmung durch Luft- Konvektion oder Infrarot- Strahlung möglichst kurz mit<br />

möglichst niedrigen Formungstemperaturen<br />

- Umformtemperaturen Plexiglas GS: 160 bis 175 °<br />

Plexiglas XT: 150 bis 160 °<br />

- Erwärmungsdauer abhängig von Materialdicke und Erwärmungsmethode,<br />

Luftgeschwindigkeit im Wärmeschrank, Abstand zwischen Scheibe und IR-<br />

Strahler, Einfärbung der Platten<br />

Umformen: - Hohe Umformgrade bei Plexi. GS und XT bei relativ niedrigen Temperaturen<br />

- Minimales Rückstellbestreben durch Umformen bei relativ hohen Temp.<br />

- Reckung ist gekennzeichnet durch Vergrößerung der Oberfläche und<br />

Verminderung der Materialdicke<br />

- Moleküle orientieren sich in Reckrichtung -> Gefügeänderung beeinflusst<br />

Materialverhalten positiv: bessere Reißdehnung, Schlagzähigkeit,<br />

Widerstand gegen Rissfortsetzung<br />

Umformverfahren: - Biegen = geradliniges Abkanten oder Abwinkeln mit<br />

Positiv- Negativwerkzeugen<br />

- Druckumformen = Prägen mit relativ hohem Druck<br />

- Zug / Druckumformen = durch Stempel oder<br />

Positivwerkzeug geformt<br />

- Zugumformen = Umformen durch Stempeldruck,<br />

Luftdruck oder Vakuum<br />

Abkühlen: - während des Abkühlens Formteile fest eingespannt, bis Teil ausreichend<br />

Formstabilität erreicht hat<br />

- Abkühlung gleichmäßig um Abkühlungsspannungen gering zu halten<br />

- Formwerkzeuge werden bestimmt von mechanischer Beanspruchung, erforderlicher<br />

Lebensdauer, Maßhaltigkeit, Wärmeleitfähigkeit, Bearbeitbarkeit, Gewicht u. Kosten<br />

- Spannwerkzeuge sollten mit möglichst geringem Aufwand an Spannkräften Werkstücke<br />

festklemmen und gut abdichten<br />

2.3. Fügen von Acrylglas<br />

Kleben: - Reaktionsklebstoffe auf Basis <strong>Polymethylmethacrylat</strong><br />

- härten bei Licht / UV- Strahlung/ mit Katalysatoren aus<br />

- sind fugenfüllend - für Flächenverklebung geeignet<br />

- Lösungsmittelklebstoffe bestehend aus Lösungsmitteln<br />

- lösen Klebflächen an, Lösungsmittel verdunsten<br />

- Kleblacke – Lösungsmittelklebstoffe verdickt durch Zugabe<br />

von Polymeren; weniger fugenfüllend, erhöhte<br />

- Klebetechniken für Lösungsmittelklebstoffe<br />

- Tauchmethode: zu verklebender Teil in Klebstoff tauchen bis<br />

Fügefläche klebrig angeweicht -> 30 sec Haltezeit<br />

- Kapillarmethode: mit Kanüle an Kanten -> Kapillarwirkung<br />

- Klebetechniken für Kleblacke - etwas größere Unebenheit an Klebestellen zulässig<br />

- Technik ähnlich der Tauchmethode bei L.-<br />

klebstoffen<br />

- Klebetechniken für Polimerisationsklebstoffe<br />

- Stumpfstoßverklebung: - auf planer Unterlage zwischen Platten Spalt<br />

von 0,5 – 2 mm einrichten, offene Fuge füllen bis wulstiger<br />

Klebstoffüberschuss gebildet<br />

- Flächenverklebung: - in waagerechter Lage wird Kleber<br />

flächendiagonal auf Platte gegossen -> 2. Platte von Längskante aus<br />

vorsichtig aber zügig gekippt<br />

- Winkelverklebung: - „trocken“ aufeinander gesetzt, auf Kante<br />

Klebstoffwulst ziehen

Schweißen: - Plexiglas XT und Plexiglas Spritzgussteile sind gut zu verschweißen<br />

Nieten: - Werkstoffgerecht Verwendung so genannter Schrumpfniete<br />

Klemmen: - Klemmverbindungen am besten geeignete Verbindungsart<br />

Schrauben: - Bei Durchgangsschraubungen in Kunststoff ist auf spannungsfreien Einbau<br />

zu achten,Schrauben nicht zu stark anziehen<br />

Verwalzen: - für flächige bleibende Verbindung<br />

3. Oberflächenbehandlung<br />

Verminderung elektrostatischer Aufladung<br />

- Elektrolytzusätze in Rezeptur oder Oberflächenschichten, antistatische<br />

Substanzen (Wasser, spezielle Reiniger ( Waschbenzin,<br />

Isopropanol…)),geringe Reibung, feuchte Umgebungsluft, geringe<br />

Raumtemperatur, weniger Staubanfall<br />

Siebdruck: - durch gerahmtes Sieb mit Schablone wird Farbe mit Rakel auf Platte<br />

gedrückt<br />

Lackieren: - vorhergehend Werkstücke gründlich reinigen, antistatisch behandeln und<br />

häufig spannungsfrei tempern<br />

- Spritzlackieren: - mit Druckluft betriebene Spritzpistole vernebelt<br />

- Tauchlackieren: - Werkstücke werden in Lackbad getaucht<br />

- Gießlackieren<br />

- Walzlackieren: - Lack auf glatter, ebener Fläche ausgezogen u. mit<br />

Walze aufgenommen<br />

Mattieren: Mechanische Mattierung (Sandstrahlen und Schleifen), Warmform – Mattieren<br />

(mattierte Formwerkzeuge) Chemisches Mattieren ( chem. Substanzen lösen an<br />

Reinigen und Pflegen: mit antistatischem Kunststoffreiniger (AKU), Polierpaste/milch<br />

Hochdruckreinigung