deutsch - Hans Lingl Anlagenbau und Verfahrenstechnik Gmbh ...

deutsch - Hans Lingl Anlagenbau und Verfahrenstechnik Gmbh ...

deutsch - Hans Lingl Anlagenbau und Verfahrenstechnik Gmbh ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

ISDN/Modem<br />

Immer eine gute Anlage<br />

Information<br />

108<br />

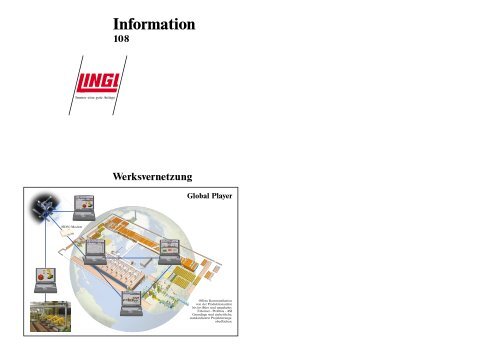

Werksvernetzung<br />

Global Player<br />

Offene Kommunikation<br />

von der Produktionsstätte<br />

bis ins Büro <strong>und</strong> umgekehrt.<br />

Ethernet - Profibus - ASI<br />

Gr<strong>und</strong>lage sind einheitliche,<br />

standardisierte Projektierungsoberflächen.

Werksvernetzung<br />

L2 - BUS<br />

SV S7-<br />

400<br />

Manager-Info-System<br />

2<br />

1<br />

Produktionsdaten<br />

Energiedatenerfassung<br />

Störungsarchivierung<br />

Ofenwagenprotokolle<br />

Wirkungsgrad<br />

Ofen/Trockner<br />

M7<br />

400<br />

L2 - BUS<br />

CP<br />

Steuerung/Regelung<br />

ET200 - M Stationen<br />

3<br />

Produktionsplanung<br />

Energiemanagement<br />

Produktionsplanung, Energiemanagement<br />

Produktionsplanoptimierung<br />

Wärmeverb<strong>und</strong>optimierung<br />

Tunnelofen: Brennkurvenoptimierung<br />

on line <strong>und</strong> off line<br />

Externe Bedienung<br />

Ofen - Trockner - Maschinenanlage Prozessleitsystem PCS7 / WinCC<br />

L2 - BUS Maschinenanlagen<br />

MBV-Systeme<br />

SV S7-<br />

400<br />

2<br />

1<br />

M7<br />

400<br />

Steuerung<br />

L2 - BUS<br />

CP<br />

ET200 - M Stationen<br />

3<br />

Terminalbus (Ethernet)<br />

2 3<br />

SV S7-<br />

400<br />

2<br />

1<br />

Wagenverfolgung<br />

WVS<br />

M7<br />

400<br />

Steuerung<br />

L2 - BUS<br />

CP<br />

ET200 - M Stationen<br />

3<br />

ISDN-<br />

Anschluß<br />

Roboteransteuerung<br />

Grafische Setzlagen-<br />

Programmierung<br />

ISDN-<br />

Modem<br />

ISDN-<br />

Multiplexer

Prozessleitsystem PCS7/WinCC<br />

Client-Server Architektur<br />

PC-Standardbetriebssystem Windows NT<br />

• Multitasking-Funktion • Verwalten mehrerer Fenster<br />

• Client-Server Architektur • Verschieben der Fenster <strong>und</strong> Verändern der Größe<br />

• Vielfältige Betriebssystemfunktionen • Menüs <strong>und</strong> Mausbedienung<br />

(Virenscanner, Festplattentest, Druckertreiber) • Einbinden von grafischen Objekten<br />

Prozessvisualisierungssystem PCS7/WinCC<br />

Mehrplatzsystem<br />

Wartenferne Anlagenbedienung per ISDN oder Ethernet<br />

Online Sprachumschaltung<br />

Komfortable Bildprojektierung (Einbinden von Grafiken, Nutzung von Bibliotheken,...)<br />

Standardschnittstellen (z.B. OLE, OPC, ODBC, offene API-Programmierschnittstelle,<br />

Anbindung an die Betriebsleitebene)<br />

Bedienerführung <strong>und</strong> Bildhierarchie<br />

Multi-Screen-Technologie (eine Maus / Tastatur für mehrere Monitore)<br />

Benutzerberechtigung<br />

• Jede Bedienung mit individueller Berechtigung versehbar<br />

• Benutzerspezifischer Bildaufruf <strong>und</strong> Bildzusammenstellung<br />

• Benutzerberechtigung über Chipkarte<br />

Meldesystem<br />

• Das Meldesystem erfasst Störzustände <strong>und</strong> Betriebszustände<br />

• Jede Meldung wird aus frei definierbaren Meldungsblöcken zusammengestellt (Nr., Datum, Uhrzeit,<br />

Ereignis, Dauer,...)<br />

• Die Ausgabe der Meldungen erfolgt in definierten Meldefenstern (Meldezeile in jedem Bild,<br />

Meldeübersichtsbilder)<br />

• Die Meldezustände kommt-geht-quittiert werden farbig unterschiedlich dargestellt<br />

• Jeder Meldung kann ein Hinweistext zugeordnet werden<br />

• Beim Auftreten einer Meldung kann über Funktionstasten in ein zugeordnetes Prozessbild<br />

gewechselt werden (Loop in Alarm)<br />

• Meldeausdruck kontinuierlich oder als Sammelprotokoll möglich<br />

• Tele-Alarm<br />

• Eingabeprotokollierung der Prozessbedienungen<br />

Archivierung<br />

• Prozessdaten- <strong>und</strong> Anwenderarchive<br />

• Zyklische, zyklisch-selektive <strong>und</strong> azyklische Archivierung<br />

• Konfigurierbare Datenablage<br />

• Kurven- <strong>und</strong> Tabellendarstellung<br />

• Zusammenstellen von beliebigen Prozessdatenarchiven<br />

• Import/Export von Anwenderarchiven über csv-Format (Excel)<br />

Videoeinblendung<br />

Lebenszeichenüberwachung<br />

Uhrzeitsynchronisation<br />

STEP7-Systemdiagnose über WinCC aufrufbar<br />

Optionspaket<br />

Funkserver (Störmeldung über SMS)<br />

Technologiepaket Tunnelofen<br />

Das Technologiepaket Tunnelofen umfasst die gesamte Bedienung, Steuerung <strong>und</strong> Regelung<br />

des Tunnelofens <strong>und</strong> des Durchlauftrockners, einschließlich der Protokollierung <strong>und</strong> Archivierung<br />

von Prozessdaten.<br />

Ofeneinschubsteuerung<br />

• Überwachung des Schubvorganges mit Kontrolle der Wagenbereitstellung <strong>und</strong> des<br />

Wagentransportes, Schubvorsignal<br />

• Automatische Schubzeitverlängerung (wahlweise)<br />

• Automatische Schubzeitermittlung bei vorgegebener Wagenanzahl oder Tonnage<br />

• Schubzeitvorschlag, ermittelt aus vorhandenem Wagenbestand <strong>und</strong> vorgegebenem<br />

Datum <strong>und</strong> Uhrzeit<br />

• Automatische Anzeige der Restlaufzeit bis zum nächsten Schub im Bildanwahlbereich<br />

(analog <strong>und</strong> digital)<br />

Aufheizzone<br />

• Lufteindüsungssteuerung: Zeit- <strong>und</strong> Temperatursteuerung (wahlweise)<br />

• Temperaturkurvenführung der Hochgeschwindigkeitsbrenner an der Ofenseite oder in der Decke<br />

• Regelung von Rauchgaszug/Rauchgasmenge zur Energieeinsparung <strong>und</strong> zur Sicherung der Qualität:<br />

Das Rauchgasprogramm besteht aus einer beliebigen Verschaltung von max. 10 Rauchgasreglern,<br />

die über bestimmte Bedingungen (frei konfigurierbar) aktiviert werden.<br />

Der Anwender kann 10 Rauchgasprogramme erstellen.<br />

• Gradientenüberwachung des Temperaturanstieges in der Aufheizzone<br />

Brennzonen<br />

• 1000 Brennkurvenprofile abspeicherbar<br />

• 5 Brennkurven gleichzeitig im Einsatz<br />

• Temperaturgeführte Brennkurven<br />

• Dynamische Brennkurve in Abhängigkeit von der Produktion<br />

• Automatische Aufschaltung der neuen Brennkurve in Abhängigkeit vom Wagenfortschritt (Produkt)<br />

im Ofen<br />

• Automatische Brennkurvenvorgabe in Abhängigkeit von einer Ofenwagenverfolgungsanlage oder<br />

von einer eingegebenen Auftragsliste<br />

• Brennkurvenvorschlag durch ein Produktionsplanungs-/Energiemanagementsystem<br />

(optional falls vorhanden)<br />

• Brennkurvendarstellung<br />

• Leistungsbegrenzung der einzelnen Brennzonen durch Sequenzbetrieb<br />

(stufenlose Impuls-/Pausenmodulation)<br />

• Brennzonenbelastungsangaben in %<br />

• Wagenanzeige im Brennkanal mit diversen Informationen<br />

• Automatische Abschaltung von Brenngruppen bei kürzeren Garbrandzeiten<br />

• Brennkurvenanpassung bei „Schub halt” <strong>und</strong> „Schubzeitänderung”<br />

• Gradientenüberwachung des Feuerbereiches<br />

4 5

Kühlzone<br />

• Schnellkühlungsregelung mit temperaturgeführter Sollwertvorgabe <strong>und</strong> überlagerter<br />

Impulssteuerung (Impuls-/Pausenmodulation)<br />

• temperaturgeführte Regelung der oberen Direktabsaugung<br />

• temperaturgeführte Regelung der unteren Direktabsaugung<br />

• Lufteindüsung: Zeit- <strong>und</strong> Temperatursteuerung (wahlweise)<br />

• Das Zuluftprogramm besteht aus einer beliebigen Verschaltung von max. 10 Zuluftreglern,<br />

die über bestimmte Bedingungen (frei konfigurierbar) aktiviert werden.<br />

Der Anwender kann 10 Zuluftprogramme erstellen.<br />

• Gradientenüberwachung des Temperaturabfalls<br />

Regelung<br />

• Betriebsarten:<br />

-Fahren des Stellgliedes von Hand (Regler ausgeschaltet)<br />

-Halbautomatischer Betrieb: Sollwertvorgabe von Hand (Regler aktiv)<br />

-Automatikprogramm intern: Sollwertvorgabe durch die Ofensteuerung/-regelung<br />

-Automatikprogramm extern: Sollwertvorgabe durch das Produktionsplanungs<strong>und</strong><br />

Energiemanagement-System<br />

• Stellgliedbegrenzung mit Zwangssteuerung<br />

• Regelstreckenoptimierung (nur bei PID-Regler)<br />

• Option Fuzzy-Regler<br />

• Grafische Programmierung von Reglereingängen, -ausgängen <strong>und</strong> -verknüpfungen über CFC<br />

(Continuous Function Chart)<br />

• Separate Eingabe von Obergrenze, Untergrenze sowie positiver <strong>und</strong> negativer Regelabweichung<br />

eines jeden Reglers sowie entsprechende Grenzwertsignalisierung<br />

• Separate Eingabe von Obergrenze <strong>und</strong> Untergrenze für jede Messstelle mit<br />

entsprechender Grenzwertsignalisierung.<br />

Grafische Darstellung der Anlage<br />

• Darstellung des Baukörpers mit allen installierten Prozessaggregaten, Anzeige der Betriebsart<br />

Ein/Aus/Störung durch Farbumschlag.<br />

• Sämtliche Messstellen <strong>und</strong> Regler werden mit Soll-/Istwert bzw. Stellungsanzeige sowie mit<br />

Betriebs- <strong>und</strong> Störmeldung eingeblendet.<br />

Prozess- <strong>und</strong> Anlagenbedienung<br />

Die Anlagenanwahl<br />

erfolgt in der Werksübersicht<br />

über eingeblendete<br />

Hot Keys oder durch<br />

Anstoß eines Buttons in<br />

der „Anlagen-Ebene”.<br />

Der Bediener findet<br />

eine durchgängige<br />

Bedienoberfläche in<br />

allen Anlageneinheiten<br />

vor.<br />

Die Anlagenbilder<br />

sind in drei Bereiche<br />

aufgeteilt.<br />

Im Übersichtsbereich<br />

erfolgt die Bildanwahl<br />

der 4 Hauptmenüs <strong>und</strong><br />

6 Untermenüs sowie<br />

die Ausgabe allgemeiner<br />

Informationen wie<br />

Anlagenbezeichnung,<br />

K<strong>und</strong>e, Datum, Uhrzeit<br />

(Schubzeit).<br />

Über den Benutzerbutton<br />

erfolgt „Log in”<br />

<strong>und</strong> „Log out”.<br />

Wagenverfolgung<br />

Übersichtsbereich<br />

Hot Key-Tasten<br />

Im Arbeitsbereich wird das eigentliche Prozessbild ausgegeben, hier erfolgt die Bedienung <strong>und</strong> Steuerung<br />

der einzelnen Aggregate. Jedes Bild hat eine Überschriftenzeile, in der das Bild beschrieben wird;<br />

zusätzlich sind in dieser Zeile bis zu 6 Bildanwahl-Buttons angeordnet, so dass jedem Untermenü-Bild<br />

6 weitere Bilder zugeordnet werden können.<br />

Am unteren Bildrand ist eine Zeile mit Hot Key-Tasten angeordnet. Über diesen Tastensatz erfolgt der<br />

schnelle Zugriff zu wichtigen Informationen <strong>und</strong> Bedienungen.<br />

6 7<br />

Trockner<br />

Maschinen<br />

Ofen<br />

Arbeitsbereich

Prozessbilder Tunnelofen<br />

Anlagengrafik mit allen installierten Aggregaten, Messstellen <strong>und</strong> Reglern<br />

mit Soll- <strong>und</strong> Istwerten.<br />

Der Ofenstatus<br />

vermittelt dem Anlagenfahrer<br />

eine Schnellübersicht<br />

der wichtigsten<br />

Aggregate. Betriebsart,<br />

Vorbelüftungszeit, Laufanzeigen,<br />

Freigaben<br />

<strong>und</strong> gestörte Anlagenteile<br />

des Ofens werden<br />

örtlich dargestellt.<br />

Brennzonenregler in<br />

digitaler <strong>und</strong> analoger<br />

Darstellung. Eingabe<br />

von Grenzwerten.<br />

Steuerfunktionen<br />

wählbar. Ausgabe von<br />

zusätzlichen Fenstern<br />

wie Reglerparameter,<br />

Statusanzeige, Sollwertkorrektur<br />

<strong>und</strong> Regler-<br />

Optimierung.<br />

Der Tunnelofen-Graph mit der Wagenpositions-Anzeige <strong>und</strong> allen wichtigen Informationen des<br />

markierten Ofenwagens: Position des Ofenwagens, Farbe unterschiedlicher Produkte, Wagen-, Produkt<strong>und</strong><br />

Artikelnummer sowie Kurzbezeichnung, Tonnage usw.<br />

8 9

ISDN/Modem<br />

Global Player<br />

Immer eine gute Anlage<br />

Offene Kommunikation<br />

von der Produktionsstätte<br />

bis ins Büro <strong>und</strong> umgekehrt.<br />

Ethernet - Profibus - ASI<br />

Gr<strong>und</strong>lage sind einheitliche,<br />

standardisierte Projektierungsoberflächen.<br />

10 11

Technologiepaket Kammertrockner<br />

Das Technologiepaket Kammertrockner umfasst die gesamte Bedienung, Steuerung <strong>und</strong> Regelung des<br />

Gesamtsystems <strong>und</strong> jeder einzelnen Kammer, einschließlich der Protokollierung <strong>und</strong> Archivierung von<br />

Prozessdaten.<br />

Funktionen<br />

Trockenkurven<br />

1000 Trocknungsprofile (Programme) sind abspeicherbar.<br />

Die Erstellung der Trockenkurve kann sowohl grafisch als auch in tabellarischer Form erfolgen.<br />

Die Trockenkurven werden in Archiven in der WinCC-Datenbank abgelegt <strong>und</strong> bei Bedarf an die S7<br />

übertragen. Darüber hinaus ist es möglich, die Trockenkurven nach Excel zu exportieren <strong>und</strong> zu<br />

importieren. Die Kühlgrenztemperatur wird aus Temperatur <strong>und</strong> relativer Feuchte berechnet <strong>und</strong><br />

angezeigt. Zusätzlich steht dem Bediener eine Anzeige über den aktuellen Wassergehalt zur Verfügung.<br />

Statusanzeigen<br />

Für jede Kammer können die aktuellen Daten, wie aktuelle Trockenkurve, Trocken- <strong>und</strong> Fertigzeiten,<br />

Start- <strong>und</strong> Stop-Zeitpunkt, aktuelle Ist- <strong>und</strong> Sollwerte <strong>und</strong> Aggregatzustände in einem Bild angezeigt<br />

werden.<br />

Aufschaltungen<br />

Das Ein- <strong>und</strong> Aus-Schalten von Trocknerfunktionen, wie z. B. Zusatzheizung, Laufzeitfaktor <strong>und</strong><br />

Kurvennummer wird mit einer Kalendereintragung realisiert. In diesem Aufschaltkalender ist ein<br />

allgemeingültiger Wochenablauf für jede Funktion abgelegt.<br />

Produktionsanzeige<br />

Im Kammerkalender werden für maximal 40 Kammern für 30 Tage die Produktionsdaten angezeigt.<br />

Kammer Start/Stop<br />

Der Bediener hat die Möglichkeit, für die Programmschritte START, STOP, ENDE, SPRUNG <strong>und</strong><br />

WECHSEL verschiedene Modi anzugeben:<br />

• Programm START<br />

Start manuell<br />

Start nach Programmnummer<br />

Start nach Artikelnummer<br />

Start nach Liste<br />

Start nach Datum/Uhrzeit<br />

Start von extern<br />

Start nach Manager<br />

• Programm ENDE<br />

Ende manuell<br />

Ende nach Grenzwert<br />

Ende automatisch<br />

• Programm SPRUNG<br />

Innerhalb eines Programmes, wenn Bedingung erfüllt ist:<br />

„von Schritt”<br />

„nach Schritt”<br />

12<br />

• Programm WECHSEL<br />

Der Wechsel von einem Trockenprogramm in ein anderes<br />

kann von verschiedenen Kriterien eingeleitet werden:<br />

• schrittabhängig • Produktions- <strong>und</strong> Energiemanager wählen aus<br />

• prozessabhängig vorhandenen Programmen <strong>und</strong> Programmlauf-<br />

• fehlerabhängig (Geberbruch) zeiten ein optimiertes Trockenprogramm<br />

Trendberechnungen des Wasseraustritts<br />

Programmoptimierung innerhalb bestimmter Grenzen<br />

(Programmabbruch, Schrittverlängerung)<br />

Teilweise Ventilatorenabschaltung nach Trocknungsfortschritt<br />

Archivierung der abgelaufenen Trocknungsprogramme<br />

Regelung<br />

• Betriebsarten:<br />

-Fahren des Stellgliedes von Hand (Regler ausgeschaltet)<br />

-Halbautomatischer Betrieb: Sollwertvorgabe von Hand (Regler aktiv)<br />

-Automatikprogramm intern: Sollwertvorgabe durch die Kammertrocknersteuerung/-Regelung.<br />

-Automatikprogramm extern: Sollwertvorgabe durch das Produktionsplanungs<strong>und</strong><br />

Energiemanagementsystem<br />

• Stellgliedbegrenzung mit Zwangssteuerung<br />

• Regelstreckenoptimierung<br />

• Fuzzy-Regler<br />

• Freie Parametrierung der Kammerlogik<br />

• Grafische Programmierung von Reglereingängen, -ausgängen <strong>und</strong> -verknüpfungen über CFC<br />

(Continuous Function Chart)<br />

• Separate Eingabe von Obergrenze, Untergrenze sowie positiver <strong>und</strong> negativer Regelabweichung<br />

eines jeden Reglers sowie entsprechende Grenzwertsignalisierung.<br />

• Separate Eingabe von Obergrenze <strong>und</strong> Untergrenze für jede Messstelle mit entsprechender<br />

Grenzwertsignalisierung.<br />

Grafische Darstellung der Anlage<br />

• Darstellung des Baukörpers mit allen installierten Prozessaggregaten,<br />

Anzeige der Betriebsart Ein/Aus/Störung durch Farbumschlag.<br />

• Sämtliche Messstellen <strong>und</strong> Regler werden mit Soll-/Istwert bzw. Stellungsanzeige sowie<br />

mit Betriebs- <strong>und</strong> Störmeldung eingeblendet.<br />

• Anzeige der aktiven Reglerverknüpfung jeder Kammer (mit den installierten Aggregaten<br />

<strong>und</strong> Messstellen) im Kammerstatus.<br />

13

Prozessbilder Kammertrockner<br />

Im Anlagenbild Kammer-Graph sind alle relevanten Kurven, Stellgrößen bzw. Steuerspuren<br />

selektiv abrufbar.<br />

Die Ausgabe der Kurven kann als Vollgraph- (kompletter Trockenzyklus) oder Teilgraphdarstellung<br />

(ca. 10 St<strong>und</strong>en) gewählt werden. In jedem Fall ist eine Zoomfunktion mit Lasso möglich.<br />

Mit der Linealfunktion werden alle Werte an dieser Position digital ausgegeben.<br />

14<br />

Übersicht der<br />

Trockneranlage.<br />

Soll- <strong>und</strong> Istwerte<br />

sowie Betriebszustände<br />

der einzelnen Aggregate<br />

werden angezeigt.<br />

Produktions- <strong>und</strong> Energieprotokolle<br />

Durch Anklicken eines<br />

gewünschten Produkts<br />

wird ein Fenster mit<br />

den produktionsrelevanten<br />

Daten (werksübergreifend)eingeblendet.<br />

Hierin werden<br />

sowohl die produzierten<br />

Stückzahlen <strong>und</strong><br />

Einheiten (Trocknerwagen,<br />

Ofenwagen <strong>und</strong><br />

Versandpakete) als<br />

auch die jeweiligen<br />

Tonnagen ausgegeben.<br />

Die Statistik des<br />

Trocken- bzw. Gebranntbruchs<br />

erlaubt<br />

Rückschlüsse auf den<br />

Produktionsverlauf<br />

oder etwa die Materialzusammensetzung.<br />

Im Tagesprotokoll<br />

werden alle produktionsbezogenen<br />

Daten<br />

eines ausgewählten<br />

Anlagenteils (Nassseite,<br />

Setzanlage oder Entladung)<br />

dargestellt.<br />

Durch die Auswahl<br />

des Tages <strong>und</strong> der jeweiligen<br />

Schicht wird<br />

ein detaillierter<br />

Überblick über die<br />

gefahrenen Produkte<br />

innerhalb eines Zeitintervalls<br />

ermöglicht.<br />

Die Darstellung ist in drei Blöcke unterteilt:<br />

• produktspezifische Daten (Produkt-, Format- <strong>und</strong> Rezepturnummer,<br />

Produktbezeichnungen <strong>und</strong> Abmessungen)<br />

• produzierte Mengen (Steinanzahl, Trocknerwagen, Tonnagen usw.)<br />

• Produktionszeiten (Laufzeit, Rüstzeit <strong>und</strong> Stillstand)<br />

15

Wagenverfolgung in dreidimensionaler Darstellungsweise<br />

Die Wagenverfolgung visualisiert die gesamte Wagentransportanlage mit Ofen oder Trockner, Be- <strong>und</strong><br />

Entladeanlagen sowie den Fahrbühnen. Die Bewegungen <strong>und</strong> Ereignisse des Produktionsablaufs werden<br />

direkt aus dem Prozess übernommen <strong>und</strong> in der Wagenverfolgung aktuell dargestellt.<br />

Detailierte Informationen zu den jeweiligen Anlagenteilen können auf Wunsch abgerufen werden.<br />

Dazu zählen unter anderem sämtliche Informationen über Ofenwagen <strong>und</strong> Trocknerwagen, Status- <strong>und</strong><br />

Betriebsanzeigen der Bühnen oder Produktnummer <strong>und</strong> Produktbezeichnungen der Beladeanlagen.<br />

Um die Wagendaten wie Wagennummer, Produkt, Kassettentyp (bei Dachziegelwerken), Setzzeit oder<br />

Typ der geladenen Ware (nass, trocken, gebrannt) eines bestimmten Wagens zur Anzeige zu bringen,<br />

wird mit Hilfe eines Cursors ein Wagen selektiert, <strong>und</strong> die gewünschten Informationen stehen zur Verfügung.<br />

Zur optischen Unterscheidung werden verschiedene Produkte auf den Wagen durch unterschiedliche<br />

Farben dargestellt. Dies gestattet eine schnelle Erfassung der produzierten Ware.<br />

Störungen der Transportanlage werden angezeigt <strong>und</strong> protokolliert.<br />

16<br />

Die Steuerung koordiniert <strong>und</strong> steuert die Bewegungsabläufe des Wagentransports durch die Fahrbühnen.<br />

Dadurch wird eine kontinuierliche Beschickung des Ofens, des Trockners <strong>und</strong> der Entladeanlagen sowie<br />

eine produktgerechte Entsorgung von Ofen <strong>und</strong> Trockner sowie der Beladeanlagen erreicht.<br />

Dies geschieht mittels einer Vollautomatik, die individuell den Anforderungen des Produktionsablaufes<br />

angepasst ist <strong>und</strong> in der Regel ohne Eingriff durch das Personal die Steuerung der Fahrbühnen übernimmt.<br />

Dabei wird der Ofen je nach Anforderung kontinuierlich mit dem vorhandenen Produkt gefüllt<br />

oder über ein frei wählbares Mischungsverhältnis mit Ware beschickt. Die Beladeanlagen werden entsorgt<br />

<strong>und</strong> die dort gesetzten Wagen produktrein in die vorhandenen Speichergleise verfahren.<br />

Entladeanlagen werden mit Material beschickt, das frei durch den Maschinenfahrer vorgewählt werden<br />

kann.<br />

Zusätzlich verfügt die Steuerung über eine so genannte Listenvorgabe, wodurch die Möglichkeit gegeben<br />

ist, manuell in den Steuerungsablauf einzugreifen.<br />

Außerdem kann mit Hilfe des Wegeplans jedem Wagen separat ein Fahrziel (Route) vorgegeben werden.<br />

Dies ist z.B. sinnvoll, um einen defekten Wagen zur Reparaturgrube zu fahren.<br />

In der Vollautomatik ist ergänzend noch ein Notprogramm implementiert, das eine Unterbrechung des<br />

Produktionsablaufs, z.B. durch einen Ofenstillstand, verhindert. Es tritt jedoch nur in Aktion, wenn<br />

weder Vollautomatik oder Listenvorgabe noch Wegeplan Informationen zur Aufrechterhaltung des<br />

Wagentransports zur Verfügung stellen.<br />

17

Vereinfachte Roboterbedienung mit neuartigem Interface<br />

„Eigentlich will ich nur Ziegel machen!“<br />

Diesem frustrierten Ziegler <strong>und</strong> seinen Kollegen,<br />

die sich vom bisher üblichen Programmiervorgang<br />

überfordert fühlen, kann jetzt geholfen werden.<br />

Grafische Setzlagenprogrammierung<br />

Mit diesem Programm auf dem Betriebssystem<br />

Windows NT lassen sich komplexe Setzschemas auf<br />

einfache Weise erzeugen. Dabei wird jede einzelne<br />

Lage des Pakets oder Ofenwagenbesatzes konstruiert.<br />

Die verschiedenen Lagen sind beliebig kombinierbar.<br />

Jeder Stein einer Lage kann dabei auf der Palette<br />

oder dem Ofenwagen platziert <strong>und</strong> positioniert<br />

werden.<br />

Die Setzschemas mit allen Positionen<br />

(X-, Y-, Z- Koordinaten) für die einzelnen<br />

Packstücke werden in Files gespeichert.<br />

Roboteransteuerung<br />

18<br />

Roboter-Server<br />

Die vom grafischen Setzschema-Editor erzeugten Positionsdaten jedes Steins werden<br />

um weitere Informationen ergänzt. So entsteht eine Liste, die vom Roboter satzweise<br />

abzuarbeiten ist. Ferner können bei Formatumstellung formatspezifische Daten (Steinmaße,<br />

Geschwindigkeiten, usw.) abgerufen werden, die auf der Datenbank MS-Access hinterlegt<br />

sind. Die Daten (Positionen <strong>und</strong> Zusatzinformation) für den aktuellen Stein werden auf<br />

Anforderung an den Roboter übertragen.<br />

Industrial Ethernet<br />

TCP/IP<br />

Die für jeden Stein eines Setzschemas benötigten Positionsangaben werden zusammen mit weiteren<br />

Daten, wie Anfahrrichtung <strong>und</strong> Orientierung in einer Liste gespeichert. Jede Zeile kann um eine 16-Bit<br />

Matrix für binäre Ansteuerungen ergänzt werden.<br />

Alle Informationen eines Verfahrsatzes werden zum Roboter übertragen <strong>und</strong> von diesem abgearbeitet.<br />

Bei Formatumstellung<br />

muss dem Roboter<br />

vorgegeben werden,<br />

welches Setzschema<br />

erzeugt, bzw. entladen<br />

werden muss.<br />

Eine Statusinformation<br />

zeigt an, welcher<br />

Schritt gerade<br />

abgearbeitet wird.<br />

Der Bediener kann<br />

diesen Schritt innerhalb<br />

der vom Setzschema<br />

vorgegebenen<br />

Grenzen verändern.<br />

19

Immer eine gute Anlage<br />

<strong>Hans</strong> <strong>Lingl</strong> <strong>Anlagenbau</strong> <strong>und</strong> <strong>Verfahrenstechnik</strong><br />

GmbH & Co. KG<br />

A.-Berblinger-Straße 6 · D-89231 Neu-Ulm<br />

Postfach 1629 · D-89206 Neu-Ulm<br />

Telefon +49 (0)731 9751-0 · Telefax -210<br />

http://www.lingl.com · e-mail: lingl@lingl.com 09.00