Pneumatische und Elektropneumatische Stellantriebe - Flowserve ...

Pneumatische und Elektropneumatische Stellantriebe - Flowserve ...

Pneumatische und Elektropneumatische Stellantriebe - Flowserve ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

®<br />

Einbau-, Betriebs-, <strong>und</strong> Wartungsanweisung<br />

Flow Control<br />

Kämmer Ventile<br />

<strong>Pneumatische</strong> <strong>und</strong><br />

<strong>Elektropneumatische</strong> <strong>Stellantriebe</strong><br />

Serie 4, Typen 37, 38, 39, 3D <strong>und</strong> 47, 48, 49, 4D<br />

inhaltsverzeichnis<br />

Bestimmungsgemäße Verwendung von Kämmer<br />

Ventilen <strong>und</strong> Antrieben<br />

2 Auspacken<br />

3 Installation<br />

4 Kürzprüfung / Wartung<br />

5 Wirkungsweise<br />

6 Stellantrieb vom Ventil ab- <strong>und</strong> anbauen<br />

7 Stellantrieb zerlegen <strong>und</strong> zusammenbauen<br />

8 Kalibrierung / Technische Daten<br />

1 BESTimmungSgEmäSSE VErWEnDung Von<br />

KämmEr VEnTilEn unD AnTriEBEn<br />

1.1 Allgemein<br />

Diese Anweisung wurde erstellt, um Sie beim Auspacken,<br />

Installieren <strong>und</strong> bei der Wartung zu unterstützen.<br />

Benutzer <strong>und</strong> Wartungspersonal müssen<br />

diese Anweisung sorgfältig lesen, bevor Installationen,<br />

Inbetriebnahme oder Wartungsarbeiten durchgeführt<br />

werden.<br />

gEFAHr: Kämmer Ventile <strong>und</strong> Antriebe sind für genau<br />

definierte Einsatzbedingungen konstruiert <strong>und</strong> ausgelegt<br />

(z.B. in Bezug auf Durchflußmedium, Druck,<br />

Temperatur) <strong>und</strong> dürfen daher nicht ohne Absprache<br />

mit dem Hersteller in andere Applikationen eingesetzt<br />

werden.<br />

1.2 Sicherheitsrelevante Begriffe<br />

Die Signalbegriffe gEFAHr, WArnung, VorSiCHT<br />

<strong>und</strong> HinWEiS werden in dieser Wartungsanweisung<br />

angewandt bei Hinweisen zu besonderen Gefahren<br />

oder für außergewöhnliche Informationen, die eine<br />

besondere Kennzeichnung erfordern.<br />

gEFAHr: bedeutet, dass bei Nichtbeachtung Lebensgefahr<br />

besteht <strong>und</strong>/oder erheblicher Sachschaden<br />

auftreten wurde.<br />

WArnung: bedeutet, dass bei Nichtbeachtung<br />

STOP!<br />

schwere Verletzungsgefahr besteht <strong>und</strong>/oder erheblicher<br />

Sachschaden auftreten könnte.<br />

VorSiCHT: bedeutet, dass bei Nichtbeachtung<br />

Verletzungsgefahr besteht <strong>und</strong>/oder ein Sachschaden<br />

auftreten könnte.<br />

KMDEIM0006-00 04.07<br />

HinWEiSE: bedeutet, dass auf technische Zusammenhänge<br />

besonders aufmerksam gemacht wird,<br />

weil sie möglicherweise auch für Fachkräfte nicht<br />

offensichtlich sind. Die Beachtung der nicht besonders<br />

hervorgehobenen anderen Transport-, Montage-, Betriebs-<br />

<strong>und</strong> Wartungshinweise sowie technische Daten<br />

(in Produktdokumentation <strong>und</strong> an dem Gerät selbst)<br />

ist jedoch gleichermaßen unerläßlich, um Störungen<br />

zu vermeiden, die ihrerseits mittelbar oder unmittelbar<br />

schwere Personen- oder Sachschäden bewirken<br />

können.<br />

1.3 Schutzkleidung<br />

Kämmer Ventile <strong>und</strong> Antriebe werden oft in problematische<br />

Applikationen eingesetzt (hohe Drücke,<br />

gefährliche, toxische oder ätzende Medien). Besonders<br />

bei Ventilen mit Balgabdichtung ist erhöhte Aufmerksamkeit<br />

geboten. Bei Wartungs- Inspektions- oder<br />

Reparaturarbeiten ist besonders darauf zu achten,<br />

dass Ventil <strong>und</strong> Antrieb drucklos geschaltet werden<br />

<strong>und</strong> dass das Ventil ausreichend gespült <strong>und</strong> gereinigt<br />

wird <strong>und</strong> somit frei von gefährlichen Fremdstoffe ist.<br />

In diesem Zusammenhang ist auf entsprechende<br />

Schutzkleidung (Bekleidung, Handschuhe, Schutzbrille<br />

etc.) zu achten.<br />

1.4 Qualifiziertes Personal<br />

Qualifiziertes Personal sind Personen, die aufgr<strong>und</strong><br />

ihrer Ausbildung, Erfahrung <strong>und</strong> Unterweisung<br />

sowie ihrer Kenntnisse über einschlägige Normen,<br />

Bestimmungen, Unfallverhütungsvorschriften <strong>und</strong><br />

Betriebsverhältnisse, von dem für die Sicherheit der<br />

Anlage Verantwortlichen berechtigt worden sind, die<br />

jeweils erforderlichen Tätigkeiten auszuführen <strong>und</strong><br />

dabei mögliche Gefahren erkennen <strong>und</strong> vermeiden<br />

können.<br />

1.5 Einbau<br />

gEFAHr: Vor dem Einbau ist anhand der Order-Nr.,<br />

Serien-Nr. oder Tag-Nr. genau zu kontrollieren, dass das<br />

Ventil / der Antrieb nicht vertauscht oder verwechselt<br />

worden ist <strong>und</strong> für den vorgegebenen Einsatz geeignet<br />

ist.<br />

Verlängerungen oder Aufsätze, die zur Wärmeabführ<br />

oder zur Erwärmung dienen, dürfen nicht isoliert<br />

werden.<br />

Rohrleitungen müssen ausgerichtet werden, damit das<br />

Ventil spannungsfrei eingebaut werden kann.

®<br />

1.6 Ersatzteile<br />

Es dürfen nur Original Kämmer Ersatzteile verwendet<br />

werden. Für Ersatzteile oder Befestigungsmaterial anderer<br />

Hersteller kann Kämmer keine Gewährleistung für<br />

daraus entstehende Schäden übernehmen (siehe Kämmer<br />

Ersatzteillisten auf der <strong>Flowserve</strong> CD “Technische<br />

Dokumentation”). Kämmer Produkte, die längere Zeit<br />

auf Lager gelegen haben (insbesondere Dichtungsteile),<br />

sind vor dem Einbau auf Beschädigung, Korrosion oder<br />

Alterungserscheinungen hin zu überprüfen. Feuerschutzmaßnahmen<br />

für Kämmer Produkte sind vom Betreiber aus<br />

vorzusehen.<br />

1.7 reparatur / Wartung<br />

Um Personen- oder Sachbeschädigungen vorzubeugen,<br />

müssen alle Warnungen <strong>und</strong> Hinweise unbedingt befolgt<br />

werden. Unsachgemäße Umbauten, die Verwendung fremder<br />

Ersatzteile oder das Ausführen anderer Wartungsschritte als<br />

hier beschrieben, können zu Leistungseinbußen <strong>und</strong> zu Personen-<br />

oder Sachbeschädigungen führen <strong>und</strong> die Gewährleistung<br />

aufheben. Zwischen Antrieb <strong>und</strong> Ventil befinden sich bewegende<br />

Teile. <strong>Flowserve</strong> verwendet, insbesondere bei angebauten<br />

Stellungsreglern, Schutzbleche, um Verletzungsgefahren<br />

zu vermeiden. Werden die Schutzbleche z.B. für Wartungsoder<br />

Einstellarbeiten abgebaut, ist erhöhte Aufmerksamkeit<br />

nötig. Nach Beendigung der Arbeiten sind die Schutzbleche<br />

ordnungsgemäß wieder zu montieren.<br />

Neben der Wartungsanweisung <strong>und</strong> den im Verwenderland<br />

geltenden verbindlichen Regelungen zur Unfallverhütung, sind<br />

auch die anerkannten Regeln für Sicherheit <strong>und</strong> fachgerechtes<br />

Arbeiten zu beachten!<br />

STOP!<br />

WArnung: Für Ventilen, die an Kämmer zwecks Wartung<br />

oder Reparatur zurückgeschickt werden müssen, ist vorab<br />

eine Unbedenklichkeitsbescheinigung an Kämmer zu übermitteln,<br />

die bestätigt, dass die Ventile dekontaminiert <strong>und</strong><br />

sauber sind. Liegt keine Unbedenklichkeitsbescheinigung<br />

vor, wird die Annahme solcher Sendungen verweigert<br />

(Vordruck bei Kämmer anfordern).<br />

1.8 lagerung<br />

Kämmer Ventile <strong>und</strong> Antriebe sind überwiegend aus Edelstahl<br />

hergestellt. Ventile <strong>und</strong> Antriebe aus anderen Materialien<br />

sind mit einer Schutzlackierung versehen. Somit sind Kämmer<br />

Produkte weitestgehend gegen Korrosion geschützt.<br />

Trotzdem sind Kämmer Produkte sachgemäß, trocken <strong>und</strong><br />

schmutzfrei zu lagern. Verschmutzung oder Beschädigung<br />

der Flanschdichtflächen wird am besten vermieden, wenn die<br />

Flanschabdeckungen bis unmittelbar vor dem Einbau auf den<br />

Flanschen bleiben.<br />

1.9 Ventil- <strong>und</strong> Antriebsvarianten<br />

Diese Einbau-, Betriebs- <strong>und</strong> Wartungsanweisung kann aus<br />

Gründen der Übersichtlichkeit nicht alle Detailinformation zu<br />

alle möglichen Bauvarianten enthalten <strong>und</strong> kann insbesondere<br />

nicht jeden denkbaren Fall der Aufstellung, des Betriebes oder<br />

der Wartung berücksichtigen. Demgemäß sind im wesentlichen<br />

nur solche Hinweise enthalten, die bei Bestimmungsgemäßer<br />

Verwendung in industriellen Einsatzbereichen durch qualifiziertes<br />

Personal erforderlich sind. Bei Unklarheiten, insbesondere<br />

bei fehlenden produktspezifischen Detailinformationen,<br />

müssen die erforderlichen Klärungen über die zuständigen<br />

FLOWSERVE Vertreter herbeigeführt werden.<br />

2<br />

2 AuSPACKEn<br />

3 inSTAllATion<br />

Flow Control<br />

Kämmer Ventile<br />

2. Jeder Lieferung wird ein Packzettel beigefügt. Kontrollieren<br />

Sie beim Auspacken alle gelieferten Ventile<br />

<strong>und</strong> Zubehörteile anhand dieses Packzettels.<br />

2.2 Größere Ventile können mittels Hebegurten an den<br />

Jochstangen oder - soweit vorhanden - an den<br />

dafür vorgesehenen Tragelaschen herausgehoben<br />

werden.<br />

Werden Hebegurte beim Auspacken benutzt, sind<br />

diese so anzulegen, daß die Außenverrohrung oder<br />

Anbauteile nicht beschädigt werden.<br />

STOP!<br />

WArnung: Werden Hebegurte verwendet, kann<br />

der Schwerpunkt des Ventils höher liegen als der<br />

Anschlagpunkt. In diesen Fällen ist das Ventil gegen<br />

Verdrehen zu sichern oder zu stützen, um Personen-<br />

oder Sachschäden zu vermeiden.<br />

2.3 Transportschäden sind dem Spediteur sofort zu<br />

melden.<br />

2.4 Bei Unstimmigkeiten nehmen Sie bitte mit Ihrer<br />

nächsten FLOWSERVE Vertretung Kontakt auf.<br />

3. Vor der Installation sind die Rohrleitungen zu reinigen.<br />

3.2 Wo möglich, ist das Ventil in stehender Einbaulage<br />

(Antrieb oben) zu installieren, um Wartungsarbeiten zu<br />

erleichtern. Stehende Einbaulage ist wichtig bei Tieftemperatureinsätzen,<br />

um den Abstand zwischen Packung<br />

<strong>und</strong> Medium so groß wie möglich zu halten. Hierdurch<br />

behält die Packung weitestgehend die Umgebungstemperatur.<br />

HinWEiS: Verlängerungen oder Aufsätze, die zur Wärmeabfuhr<br />

oder zur Erwärmung dienen, dürfen nicht isoliert<br />

werden.<br />

3.3 Stellen Sie sicher, daß genügend Abstand über dem<br />

Antrieb vorhanden ist, um bei Wartungsarbeiten das<br />

Ventiloberteil vom Gehäuse abnehmen zu können (siehe<br />

nachfolgende Tabelle ).<br />

Antriebs- Abstand Antriebs- Abstand<br />

größe (mm) größe (mm)<br />

37/47 95 P2 40<br />

38/48 40 P3 40<br />

39/49 40 P4 40<br />

39D/49D 40 P5 40<br />

3.4 Nach dem Einbau überprüfen Sie nochmals die Fließrichtung.<br />

Die Fließrichtung wird durch einen am Gehäuse<br />

angebrachten Pfeil gekennzeichnet.<br />

3.5 Soll das Ventil in die Leitung eingeschweißt werden, ist<br />

darauf zu achten, daß das Ventil vor übermäßiger Wärme<br />

geschützt wird.

®<br />

3.6 Zuluft <strong>und</strong> Signalleitungen (Luft / mA) anschließen.<br />

Regelventile sind mit einem Stellungsregler ausgerüstet.<br />

Die Anschlüsse für Zuluft <strong>und</strong> Signal sind deutlich<br />

gekennzeichnet. Antrieb <strong>und</strong> integrierte Stellungsregler<br />

für Antriebe Serie 4 sind für max. 4,2 bar (60 Psi) Zuluft<br />

geeignet. Übersteigt die Zuluft den auf dem Typenschild<br />

angegebenen Druck, so ist eine Druckreduzierstation<br />

erforderlich. Steht keine Instrumentenluft zur Verfügung,<br />

ist ein Luftfilter in die Zuluftleitung einzubauen.<br />

Alle Anschlüsse sind leckfrei herzustellen.<br />

4 KurzPrüFung / WArTung<br />

4.1 KurzPrüFung:<br />

Vor der Inbetriebnahme überprüfen Sie das Ventil wie<br />

folgt:<br />

4. . Ventil öffnen <strong>und</strong> schließen, um die Bewegung der<br />

Antriebsstange an der Hubanzeige zu beobachten. Die<br />

Bewegung muß ruckfrei <strong>und</strong> linear erfolgen.<br />

4. .2 Maximalen Hub durch Veränderung des Signals kontrollieren<br />

(bei pneumatischem Stellungsregler 0,2 - ,0 bar<br />

oder entsprechenden "Split-range" Werten, bei IP-Stellungsregler<br />

4-20 oder 0-20 mA) oder entsprechenden<br />

"Split-range " Werten.<br />

4. .3 Alle Luftanschlüsse auf Dichtigkeit prüfen.<br />

4. .4 Die Überwurfmutter der Packung auf korrekten Anzugswert<br />

überprüfen (siehe Tabelle ).<br />

HinWEiS: Eine zu fest angezogene Überwurfmutter<br />

führt zu übermäßigem Packungsverschleiß <strong>und</strong> kann<br />

den freien Lauf der Kegelstange behindern.<br />

4. .5 Sicherheitsstellung überprüfen. Hierzu Zuluft schließen<br />

<strong>und</strong> beobachten, ob das Ventil wie vorgeschrieben öffnet<br />

oder schließt.<br />

4. .6 Nach dem Einsatz unter schwankenden Temperaturen<br />

alle Schraubverbindungen nachziehen <strong>und</strong> auf Dichtheit<br />

überprüfen.<br />

4.2 WArTung<br />

Drehmoment in Nm<br />

Gewinde PTFE Graphit<br />

M20 x ,5 3<br />

M30 x ,5 6 5<br />

M38 x ,5 5 35<br />

M45 x ,5 7 40<br />

Tabelle 1<br />

Ventile in regelmäßigen Abständen (mindestens einmal<br />

in sechs Monaten) wie folgt auf einwandfreie Funktion<br />

überprüfen. Diese Überprüfung kann in eingebautem Zustand<br />

erfolgen <strong>und</strong> in vielen Fällen ohne die Produktion<br />

auszuschalten. Werden interne Defekte vermutet, siehe<br />

Abschnitt "Ventil zerlegen <strong>und</strong> zusammenbauen".<br />

Flow Control<br />

Kämmer Ventile<br />

4.2. Dichtungen auf Leckage untersuchen <strong>und</strong> ggf. Schrauben<br />

nachziehen.<br />

4.2.2 Balgdichtung, Testanschluß <strong>und</strong> Gehäuseablaßschraube<br />

- soweit vorhanden - auf Dichtheit nach außen überprüfen.<br />

4.2.3 Ventil auf Beschädigung durch korrosive Prozeßrückstände<br />

oder korrosive Dämpfe überprüfen.<br />

4.2.4 Ventile reinigen <strong>und</strong> ggf. nachlackieren.<br />

STOP!<br />

WArnung: Um elektrostatische Aufladung zu vermeiden,<br />

reinigen Sie den Antrieb/Ventil nur mit einem<br />

feuchten Tuch.<br />

4.2.5 Die Überwurfmutter der Packung auf korrekten Anzugswert<br />

überprüfen (siehe Tabelle ).<br />

HinWEiS: Eine zu fest angezogene Überwurfmutter<br />

führt zu übermäßigem Packungsverschleiß <strong>und</strong> kann<br />

den freien Lauf der Kegelstange behindern.<br />

4.2.6 Wenn möglich, Ventil öffnen <strong>und</strong> schließen <strong>und</strong> auf<br />

maximal Hub <strong>und</strong> ruckfreie Bewegung der Kegelstange<br />

achten. Eine ungleichmäßige Bewegung der Kegelstange<br />

kann auf interne Defekte hindeuten.<br />

STOP!<br />

HinWEiS: Bei Grafit-Packungen ist eine ungleichmäßige<br />

Bewegung der Kegelstange normal.<br />

WArnung: Halten Sie Hände, Haare, Bekleidung usw.<br />

von allen sich bewegenden Teilen fern. Nichtbeachtung<br />

kann zu schweren Verletzungen führen.<br />

4.2.7 Alle Zubehörteile auf festen Sitz überprüfen.<br />

4.2.7 Wenn möglich, Luftzufuhr schließen <strong>und</strong> die Sicherheitsstellung<br />

überprüfen.<br />

4.2.9 Schutzbalg auf Verschleiß überprüfen.<br />

4.2. 0 Stellantrieb auf Dichtheit überprüfen. Hierzu Gehäuse,<br />

Luftanschlüsse <strong>und</strong> Kegelstangenführung mit flüssiges<br />

Dichtheitsprüfmittel besprühen <strong>und</strong> auf Blasenbildung<br />

achten.<br />

4.2. Kegelstange reinigen.<br />

4.2. 2 Luftfilter - soweit vorhanden- überprüfen <strong>und</strong> ggf.<br />

Einsatz austauschen.<br />

HinWEiSE: Für weitere information über Wartung <strong>und</strong><br />

Instandhaltung nehmen Sie bitte mit ihrer nächsten<br />

Vertretung Kontakt auf.<br />

gEFAHr: Bei Antrieben aus Aluminium sind die Antriebsfedern<br />

nach 10 Jahren oder 50.000 Betriebsst<strong>und</strong>en<br />

- je nachdem, welches der kleinere Wert ist - durch<br />

Originalersatzteile auszutauschen.<br />

3

4<br />

®<br />

5 WirKungSWEiSE (<strong>Stellantriebe</strong> mit eingebautem Kämmer Stellungsregler)<br />

Flow Control<br />

Kämmer Ventile<br />

5.1 P/P Stellungsregler<br />

Der Stellantrieb mit eingebautem P/P-Stellungsregler arbeitet nach dem Prinzip des Kraftvergleiches <strong>und</strong> gewährleistet,<br />

daß die Antriebsstellung dem jeweiligen Eingangssignal direkt proportional ist. (Siehe Abb. <strong>und</strong> 2).<br />

Steigendes Eingangssignal bewirkt, daß die Doppelmembrane den Ventilkegel der Steuerung entlastet. Dadurch<br />

steigt der Ausgangsdruck des Stellungsreglers zur Antriebsmembrane so lange, bis die Kräfte der Bereichsfeder<br />

<strong>und</strong> der Doppelmembrane im Gleichgewicht sind. Auf der Antriebsmembrane wird ein Druck aufrechterhalten,<br />

der zur Einhaltung der gewünschten Antriebsstellung erforderlich ist.<br />

Eingangssignal<br />

Abb. 1 P/P-Stellungsregler<br />

Zuluft<br />

Zum Antrieb<br />

Entlüftung

®<br />

Bereichseinstellschraube<br />

(max. 3 Umdrehungen)<br />

Eingangssignal<br />

0.2– .0 bar<br />

(3– 5 psi)<br />

Doppelmembrane<br />

Einstellmutter<br />

Sitzring<br />

Wippe<br />

Abb. 2 P/P-Stellungsregler<br />

Bereichsfeder<br />

Zuluft<br />

,4 – 4,2 bar<br />

(20 – 60 psi)<br />

Steuerung<br />

Zuluft Stellantrieb<br />

Steuerung<br />

(siehe Abb. unten)<br />

Flow Control<br />

Kämmer Ventile<br />

Zuluft<br />

,4–4,2 bar (20–60 psi)<br />

Entlüftung<br />

Ventilkegel<br />

Zuluft Stellantrieb<br />

Entlüftung<br />

5

6<br />

®<br />

Flow Control<br />

Kämmer Ventile<br />

5.2 i/P Stellantrieb<br />

Der in den Stellantrieb eingebaute I/P Umformer wandelt das elektrische Einheitssignal (0/4 – 20 mA) in ein<br />

pneumatisches Einheitssignal (0,2 – ,0 bar) um. Dazu wird ein bewegliches System mit einer extrem kleinen<br />

Masse verwendet. Die Signalumformung ist auf diese Weise gegen Erschütterungen außerordentlich unempfindlich.<br />

Das pneumatische Einheitssignal wird dann dem pneumatischen Stellungsregler zugeführt.<br />

Der I/P-Stellungsregler arbeitet nach dem Prinzip des Kraftvergleiches <strong>und</strong> gewährleistet, daß die Antriebsstellung<br />

dem jeweiligen Eingangssignal direkt proportional ist (siehe Abb.3 <strong>und</strong> 4).<br />

Steigendes Eingangssignal bewirkt, daß die Doppelmembrane den Ventilkegel der Steuerung entlastet. Dadurch<br />

steigt der Ausgangsdruck des Stellungsreglers zur Antriebsmembrane so lange, bis die Kräfte der Bereichsfeder<br />

<strong>und</strong> der Doppelmembrane im Gleichgewicht sind. Auf der Antriebsmembrane wird ein Druck aufrechterhalten,<br />

Signal<br />

Abb. 3 i/P-Stellungsregler<br />

Zum Stellantrieb<br />

Zuluft<br />

Entlüftung

®<br />

Umformer<br />

Signal<br />

0/4 – 20 mA<br />

Eingangssignal<br />

0.2– .0 bar (3– 5 psi)<br />

Bereichseinstellschraube<br />

(max. 3 Umdrehungen)<br />

Doppelmembrane<br />

Einstellmutter<br />

Sitzring<br />

Wippe<br />

Bereichsfeder<br />

Abb. 4 i/P-Stellungsregler<br />

Zuluft<br />

,4 – 4,2 bar<br />

(20 – 60 psi)<br />

Steuerung<br />

Zuluft Stellantrieb<br />

Zuluft<br />

,4–4,2 bar (20–60 psi)<br />

Steuerung<br />

(siehe Abb. unten)<br />

Entlüftung<br />

Flow Control<br />

Kämmer Ventile<br />

Entlüftung<br />

Ventilkegel<br />

Zuluft Stellantrieb<br />

7

8<br />

®<br />

Serie 47 / 48 / 49<br />

(ohne Stellungsregler)<br />

1<br />

3<br />

Abb. 5<br />

Serie 37 / 38 / 39<br />

(mit Stellungsregler)<br />

Flow Control<br />

Kämmer Ventile<br />

2<br />

4

®<br />

Flow Control<br />

Kämmer Ventile<br />

5.3 Antriebsfedern - (Abb. 5 Pos. 1)<br />

Für Arbeitsweise Federkraft schließt <strong>und</strong> Federkraft öffnet werden verschiedene Federsätze verwendet.<br />

In Abhängigkeit von der benötigten Stellkraft ist der erforderliche Federsatz anhand der Ersatzteilliste<br />

auszuwählen.<br />

5.4 nullpunkteinstellung - (Abb. 5 Pos. 2)<br />

Dient als mechanischer Anschlag. Selbstsichernde Mutter anziehen, bis die Antriebsstange gerade<br />

beginnt, sich bei dem gewünschten Signal zu bewegen.<br />

5.5 Bereichseinstellung - (Abb. 5 Pos. 3)<br />

(nur Antrieb mit Stellungsregler)<br />

Der Signalbereich wird mittels der Stellschraube eingestellt (max. 3 Umdrehungen, bis zum leichten<br />

Widerstand, um Beschädigung zu vermeiden). Sonderbereiche wie z.B.<br />

0,2 - 0,55 bar oder 0,65 - ,0 bar lassen sich damit einstellen.<br />

5.6 Bereichsfeder - (Abb. 5 Pos. 4)<br />

(nur Antrieb mit Stellungsregler)<br />

Zur Änderung des Signalbereiches wird die Bereichsfeder ausgewechselt.<br />

Beispiele:<br />

von 3- 5 psi in 3-9 psi oder 9- 5 psi<br />

von 4-20 mA in 4- 2 mA oder 2-20 mA<br />

Nach dem Entfernen von Schutzbalg <strong>und</strong> Sicherungsring kann die Feder herausgenommen werden.<br />

9

0<br />

®<br />

Feder schließt Feder öffnet<br />

Abb. 6<br />

5.7 umkehrung der Arbeitsweise<br />

Zur Umkehrung der Arbeitsweise von Federkraft schließt in Federkraft öffnet oder umgekehrt wird<br />

der komplette Antrieb umgedreht. Antrieb vom Ventil abnehmen, Kappe, Jochplatte <strong>und</strong> Jochstangen<br />

entfernen, Antrieb umdrehen <strong>und</strong> alle Teile wieder montieren. Falls erforderlich, andere Federsätze<br />

gemäß Ersatzteilliste verwenden.<br />

Flow Control<br />

Kämmer Ventile

Dichtung<br />

®<br />

O - Ring<br />

Abb. 7a<br />

Sonder-O-Ring<br />

"EXT"-Stopfen<br />

Bei Stellungsregler ohne "EXT"-Deckel<br />

auf der Rückseite,<br />

Dichtung <strong>und</strong> O - Ring vertauschen.<br />

O - Ring<br />

"EXT"-Deckel<br />

Bei Stellungsregler mit "EXT"-Deckel<br />

auf der Rückseite, O - Ring <strong>und</strong><br />

Sonder-O-Ring vertauschen.<br />

Flow Control<br />

Kämmer Ventile<br />

"EXT"-Stopfen<br />

Abb. 7b<br />

5.8 Außenverrohrung<br />

Bei Verwendung von Magnetventilen (nicht NAMUR), Verblockventilen oder Volumenverstärkern kann<br />

die Verbindung vom Stellungsregler zur Antriebsmembrane ohne zusätzliche Teile durch Außenverrohrung<br />

hergestellt werden. Magnetventile nach NAMUR (modifiziert) können, nach Abnehmen der<br />

"EXT"-Deckel, direkt an die Stellungsreglergehäuse angeschraubt werden.<br />

Bei Stellungsregler ohne "EXT"-Deckel auf der Rückseite:<br />

O - Ring <strong>und</strong> Gummidichtung vertauschen (siehe Abb. 7a).<br />

Verschlußstopfen mit der Bezeichnung "EXT" aus dem Stellungsreglergehäuse<br />

<strong>und</strong> Membrangehäuse entfernen.<br />

Bei Stellungsregler mit "EXT"-Deckel auf der Rückseite:<br />

O-Ring <strong>und</strong> Sonder-O-Ring in dem "EXT"-Deckel vertauschen (siehe Abb. 7b).<br />

Verschlußstopfen mit der Bezeichnung "EXT" aus "EXT"-Deckel <strong>und</strong><br />

Membrangehäuse entfernen.

2<br />

®<br />

Kappe<br />

Bereichseinstellschraube<br />

Antriebsstange<br />

Einstellmutter<br />

(mit Madenschraube gegen<br />

Verdrehen gesichert)<br />

Hubanzeige<br />

Kontermuttern<br />

Überwurfmutter<br />

Nutmutter<br />

Kegelstange<br />

Nullpunkteinstellmutter<br />

Lippe dient als<br />

Hubanzeige<br />

Kupplungsoberteil<br />

Abb. 8 Typisches Ventil / Antrieb zusammenstellung<br />

Antriebsstange<br />

Flow Control<br />

Kämmer Ventile<br />

Befestigungsschrauben<br />

Kupplungsunterteil Kupplungseinsatz<br />

Kegelstange<br />

Kontermutter<br />

Ventil/Antrieb mit Kupplung<br />

(siehe Seite 23)

®<br />

6 STEllAnTriEB Vom VEnTil AB- <strong>und</strong> AnBAuEn<br />

Wir empfehlen, bei allen Reparaturarbeiten den Stellantrieb vom Ventil zu trennen.<br />

Viele Wartungs- <strong>und</strong> Einstellarbeiten können jedoch im eingebauten Zustand ausgeführt werden.<br />

6.1 STEllAnTriEB Vom VEnTil ABBAuEn<br />

Bei <strong>Stellantriebe</strong>n mit Feder schließt weiter mit 6. .<br />

Bei <strong>Stellantriebe</strong>n mit Feder öffnet weiter mit 6. .2.<br />

gEFAHr: Antrieb drucklos schalten<br />

6.1.1 Kappe <strong>und</strong> Typenschild abnehmen. Nullpunkt-einstellmutter<br />

anziehen, bis sie gerade die Oberfläche des Federgehäuses<br />

berührt. Dies entlastet die Kegelspitze vom Druck der Antriebsfedern.<br />

6.1.2 Ventil/Antrieb ohne Kupplung.<br />

6.1.2.1 Mit einem Schraubenschlüssel Antriebsstange gegen Verdrehen<br />

sichern <strong>und</strong> mit einem zweiten Schraubenschüssel<br />

die Kontermuttern lösen.<br />

HinWEiS: Die Antriebsstange darf nicht verdreht werden, da<br />

dieses zu einer Beschädigung der Membrane führt.<br />

6.1.2.2 Überwurfmutter <strong>und</strong> Nutmutter lösen.<br />

6.1.2.3 Kegelstange gegen Verdrehen sichern <strong>und</strong> Antrieb durch<br />

Drehen gegen den Uhrzeigersinn von der Kegelstange abschrauben.<br />

HinWEiS: Die Kegelstange darf nicht verdreht werden, da<br />

dieses zu einer Beschädigung der Dichtkanten von Ventilkegel<br />

<strong>und</strong> Sitzring führt.<br />

6.1.2.4 Antrieb abnehmen <strong>und</strong> gleichzeitig Kontermutter, Hubanzeige,<br />

Überwurfmutter <strong>und</strong> Nutmuttern entfernen.<br />

6.1.3 Ventil/Antrieb mit Kupplung.<br />

6.1.3.1 Mit einem Schraubenschlüssel Antriebsstange gegen Verdrehen<br />

sichern <strong>und</strong> Befestigungs-schrauben der Kupplung<br />

lösen <strong>und</strong> entfernen.<br />

6.1.3.2 Befestigungsschrauben der Jochstangen entfernen <strong>und</strong><br />

Antrieb gerade abnehmen.<br />

6.2 STEllAnTriEB Am VEnTil AnBAuEn<br />

HinWEiS:<br />

• Bevor der Antrieb angebaut wird, muß er nach Abschnitt<br />

3 dieser Anleitung kalibriert werden.<br />

• Alle verschlissenen oder beschädigten Teile müssen erneuert<br />

werden. Wieder zu verwendende Teile müssen sauber<br />

sein.<br />

6.2.1 Ventil/Antrieb ohne Kupplung<br />

Flow Control<br />

Kämmer Ventile<br />

6.2.1.1 Stellantrieb mit Nutmutter, Überwurfmutter, Kontermuttern<br />

<strong>und</strong> Hubanzeige auf das Ventil aufsetzen.<br />

6.2.1.2 nur für <strong>Stellantriebe</strong> "Feder schließt":<br />

Stellantrieb durch Drehen im Uhrzeigersinn auf die Kegelstange<br />

aufschrauben, bis die Jochplatte soeben das Ventilgehäuse<br />

berührt <strong>und</strong> der Stellantrieb nach vorne ausgerichtet ist.<br />

HinWEiS: Die Kegelstange darf nicht verdreht werden, da<br />

dieses zu einer Beschädigung der Dichtkanten von Ventilkegel<br />

<strong>und</strong> Sitzring führt.<br />

nur für <strong>Stellantriebe</strong> "Feder öffnet":<br />

Kegelstange anheben <strong>und</strong> in die Antriebsstange hineinschrauben<br />

<strong>und</strong> zwar soweit, daß der Abstand zwischen "Kegel im<br />

Sitz" <strong>und</strong> "Kegel angehoben" in etwa dem angegebenen Hub<br />

entspricht.<br />

6.2.1.3 Nutmutter <strong>und</strong> Überwurfmutter anziehen.<br />

6.2.1.4 Sitzdichtheit durch Herein- oder Herausdrehen der Kegelstange<br />

in/aus der Antriebsstange einstellen.<br />

HinWEiS: Die Kegelstange darf nicht bei geschlossenem<br />

Ventil verdreht werden, da dieses zu einer Beschädigung der<br />

Dichtkanten von Ventilkegel <strong>und</strong> Sitzring führt.<br />

Ventil öffnen, Einstellung vornehmen, Ventil schließen <strong>und</strong><br />

auf Dichtheit überprüfen.<br />

6.2.1.5 Nach der Einstellung Kontermuttern <strong>und</strong> die dazwischenliegende<br />

Hubanzeige gegen die Antriebsstange sichern <strong>und</strong><br />

Hubskala ausrichten.<br />

6.2.2 Ventil/Antrieb mit Kupplung<br />

6.2.2.1 Ventil gerade aufsetzen.<br />

6.2.2.2 Befestigungsmuttern der Jochstangen aufschrauben <strong>und</strong><br />

festziehen.<br />

6.2.2.3 Befestigungsschrauben der Kupplung einschrauben.<br />

2.2.2.4 Sitzdichtheit durch Hinein- oder Herausschrauben des Kupplungseinsatzes<br />

auf der Kegelstange einstellen.<br />

HinWEiS: Die Kegelstange darf nicht bei geschlossenem<br />

Ventil verdreht werden, da dieses zu einer Beschädigung der<br />

Dichtkanten von Ventilkegel <strong>und</strong> Sitzring führt.<br />

Ventil öffnen, Einstellung vornehmen, Ventil schließen <strong>und</strong><br />

auf Dichtheit überprüfen.<br />

6.2.2.5 Nach der Einstellung Kontermutter des Kupplungs-einsatzes<br />

festziehen <strong>und</strong> anschließend Be-festigungsschrauben der<br />

Kupplung festziehen.<br />

3

4<br />

1<br />

®<br />

13<br />

Serie 47 / 48 / 49<br />

(ohne Stellungsregler)<br />

2<br />

Abb. 9<br />

23<br />

3<br />

1<br />

12<br />

15<br />

14<br />

17<br />

16<br />

7<br />

Serie 37 / 38 / 39<br />

(mit Stellungsregler)<br />

11<br />

10<br />

9<br />

8<br />

6<br />

5<br />

4<br />

2<br />

Flow Control<br />

Kämmer Ventile

®<br />

7 STEllAnTriEB zErlEgEn <strong>und</strong> zuSAmmEnBAuEn<br />

7.1 STEllAnTriEB zErlEgEn<br />

(siehe Abb. 9 <strong>und</strong> )<br />

HinWEiS: Vor der Demontage ist es hilfreich, an den<br />

abzubauenden Teilen (z.B. Federgehäuse, Membrangehäuse,<br />

Stellungsregler, Joch u.s.w.) Markierungen<br />

anzubringen, um die Montage zu erleichtern.<br />

7.1.1 Jochplatte ( ) <strong>und</strong> Jochstangen (2) entfernen.<br />

Bei <strong>Stellantriebe</strong>n ohne Stellungsregler weiter unter<br />

7. .5.<br />

7.1.2 Antrieb ohne einstellbarer Bereichsfeder<br />

(siehe Abb. 9)<br />

Schutzbalg (3), Sicherungsring (4), Federteller (5),<br />

<strong>und</strong> Bereichsfeder (6) entfernen.<br />

Antrieb mit einstellbare Bereichsfeder<br />

(siehe Abb. 5)<br />

Sicherungsschraube der Einstellmutter lösen <strong>und</strong><br />

Einstellmutter abschrauben. Schutzbalg, <strong>und</strong> Bereichsfeder<br />

entfernen.<br />

7.1.3 Schrauben des Unterteiles herausschrauben (7),<br />

Unterteil (8), Doppelmembrane (9) <strong>und</strong> Wippe ( 0)<br />

entfernen.<br />

7.1.4 Stellungsregler ( ) entfernen. Die Einzellteile des<br />

Reglers sind nun zugänglich für Service <strong>und</strong> Wartung<br />

(Einzelheiten des Stellungsreglers siehe Abb. 11).<br />

7.1.5 Alle Feder- / Membrangehäuseschrauben ( 2) lösen<br />

<strong>und</strong> entfernen.<br />

gEFAHr: Vor dem Entfernen der Schrauben müssen<br />

alle <strong>Stellantriebe</strong> mit hohen Stellkräften <strong>und</strong>/oder <strong>Stellantriebe</strong><br />

mit Hub 40 mm in einer geeigneten Presse<br />

gehalten werden, um Verletzungen vorzubeugen.<br />

7.3.6 Nullpunkteinstellungsmutter ( 3) abschrauben.<br />

7.1.7 Die Membran- <strong>und</strong> Federgehäuse können nun getrennt<br />

<strong>und</strong> die Antriebsfedern entfernt werden.<br />

7.1.8 Klemmmutter ( 4) abschrauben, um Membrane <strong>und</strong><br />

Membranteller zu trennen.<br />

7.2 STEllAnTriEB zuSAmmEnBAuEn<br />

(siehe Abb. 9 bis 13)<br />

Flow Control<br />

Kämmer Ventile<br />

7.2.1 Membrane <strong>und</strong> Membranteller auf Antriebsstange<br />

aufsetzen. Gewindeteil mit Loctite ® #242 bestreichen.<br />

Nutmutter aufschrauben, Membrane dabei nicht knikken.<br />

7.2.2 Antriebsfedern in die Vertiefungen des Federgehäuses<br />

einsetzen ( 5). Kleinere Federn werden in größere Federn<br />

eingesezt.<br />

7.2.3 Antriebsstange in Federgehäuse ( 5) einsetzen.<br />

7.2.4 Nullpunkteinstellmutter ( 3) aufsetzen <strong>und</strong> fest aufschrauben,<br />

um die Antriebsfedern zu kompremieren.<br />

gEFAHr: Bei starken Antriebsfedern oder bei Hub 40<br />

mm muß eine geeignete Presse benuzt werden, um die<br />

Antriebsfedern zu kompremieren.<br />

7.2.5 O-Ringnut des Membrangehäuses mit Schmier- oder<br />

Montagefett füllen. Neuen O-Ring ( 6) einsetzen.<br />

7.2.6 Mit neuer Dichtung ( 7) Membrangehäuse auf Antriebsstange<br />

setzen.<br />

7.2.7 Gehäuseschrauben ( 2) Scheiben <strong>und</strong> Muttern einsetzen<br />

<strong>und</strong> überkreuz festziehen.<br />

5

6<br />

21<br />

®<br />

Wippe<br />

Abb. 12<br />

Wippe<br />

22<br />

19<br />

18<br />

Stift, Bereichseinstellung<br />

Stellungsregler<br />

Abb. 11<br />

Bohrung<br />

Eingangssignal<br />

Spannstift<br />

20<br />

Doppelmembrane<br />

Abb. 13<br />

23<br />

10<br />

9<br />

Flow Control<br />

Kämmer Ventile<br />

Doppelmembrane

(7.4 ... Stellantrieb Zusammenbauen)<br />

®<br />

Fortsetzung.......<br />

7.2.8 bis 7.2.11 gelten nur für <strong>Stellantriebe</strong> mit Stellungsregler<br />

7.2.8 Stellungsregler unter Verwendung neuer O-Ringe,<br />

Dichtungen <strong>und</strong> Filter zusammenbauen (siehe Abb.<br />

).<br />

7.2.9 Wippe ( 0) einbauen:<br />

gewölbte Seite zur Doppelmembrane (flache<br />

Seite zum Stellungsregler).<br />

Die Bohrung in der Wippe muß in die Nase des Bereichseinstellungsstiftes<br />

( 8) einrasten (siehe Abb. 2).<br />

7.2.10 Doppelmembrane einbauen:<br />

Loch in der Doppelmembrane über den Spannstift (23)<br />

stecken (siehe Abb. 9, <strong>und</strong> 3).<br />

7.2.11 Antrieb ohne einstellbare Bereichsfeder<br />

(siehe Abb. 9)<br />

Unterteil (8), Befestigungsschrauben (7), Feder (6),<br />

Federteller (5), Sicherungsring (4), <strong>und</strong> Schutzbalg<br />

(3) einbauen.<br />

Antrieb mit einstellbarer Bereichsfeder<br />

(siehe Abb. 5)<br />

Unterteil, Befestigungsschrauben, Feder <strong>und</strong> Schutzbalg<br />

einbauen. Einstellmutter aufschrauben <strong>und</strong> mit<br />

Meßskala grob einstellen (Unterkante Einstellmutter<br />

bis Unterteil).<br />

7.2.12 Jochstangen (2) <strong>und</strong> Jochplatte ( ) anbauen.<br />

7.3 WArTung DES STEllungSrEglErS<br />

Flow Control<br />

Kämmer Ventile<br />

KÄMMER Stellungsregler wurden als wartungsfreie<br />

Einheiten entwicklelt. Jedoch kann Feuchtigkeit, Oel oder<br />

Schmutz durch unsaubere Zu- oder Signalluft zu einem<br />

Nachlassen der Leistungsfähigkeit führen. In diesem Fall<br />

Stellungsregler komplett zerlegen <strong>und</strong> alle Einzelteile<br />

gründlich reinigen. Alle O-Ringe, Filter <strong>und</strong> beschädigten<br />

Teile erneuern. Zusammenbau siehe Abb. .<br />

Stellungsregler mit I/P-Umformern reagieren sehr empfindlich<br />

auf Unsauberkeit. Daher ist beim Zusammenbau<br />

peinlichst genau auf Sauberkeit <strong>und</strong> Trockenheit aller<br />

Bauteile zu achten.<br />

i/P-umformer<br />

Um den I/P-Umformer (2 ) auszubauen, Kabel von der<br />

Klemme (22) lösen <strong>und</strong> Stiftschraube ( 9) herausschrauben.<br />

Der Umformer kann nun von vorne aus dem Stellungsreglergehäuse<br />

herausgezogen werden.<br />

Fehlverhalten der I/P-Umformer ist meistens auf verschmutzte<br />

Zuluft zurückzuführen. Der I/P-Umformer hat<br />

Filter in den Ein- <strong>und</strong> Auslaßbohrungen. Diese sind nach<br />

dem Entfernen der O-Ringe zugänglich. Abgesehen von<br />

den O-Ringen <strong>und</strong> den Filtern enthält der I/P-Umformer<br />

keinen andere Teile, die von dem Benutzer gewartet werden<br />

müssen. Der I/P-Umformer ist werksseitig genau auf 4<br />

– 20 mA oder 0 – 20 mA eingestellt. Es wird dringend<br />

davor gewarnt, diese genaue Einstellung zu verändern. Für<br />

Reparaturen oder Kalibration empfehlen wir den<br />

I/P-Umformer an KÄMMER zurückzuschicken.<br />

7

8 KAliBriErEn<br />

8<br />

Bereichseinstellschraube<br />

(max. 3 Umdrehungen)<br />

Bereichsfeder<br />

®<br />

Einstellmutter<br />

Antrieb kalibrieren<br />

(Antrieb ohne Bereichsfedereinstellung)<br />

8.1 Bereichseinstellung<br />

Nullpunkteinstellmutter<br />

Antriebsstange<br />

Abm. "A"<br />

Siehe Typenschild für Signalbereich, Zuluftdruck <strong>und</strong><br />

Hub.<br />

8.1.1 Zuluft an Anschluß "Zuluft" <strong>und</strong> ein einstellbares Signal<br />

Abb. 14: meßuhr<br />

Meßskala<br />

Sicherungsschraube<br />

Einstellung des Bereichsfeders mit der meßskala<br />

Abb. 15<br />

KÄMMER<br />

Type H<br />

39D> 10<br />

37/38/39<br />

39D<<br />

39D><br />

37/38/39<br />

39D<<br />

38-2<br />

39D><br />

38-2<br />

39<br />

39D<<br />

Flow Control<br />

Kämmer Ventile<br />

10<br />

10<br />

20<br />

20<br />

20<br />

meßskala (maßstab 1:1)<br />

an Anschluß "Signal" anschließen. Meßuhr auf Antrieb<br />

befestigen (siehe Abb. 4).<br />

8.1.2 Nullpunkteinstellmutter einiger Gewindegänge vom<br />

Federgehäuse freidrehen. Signal auf niedrigste<br />

Signalstärke einstellen (z.B. 0,2 bar oder 4 mA).<br />

Meßuhr auf Null stellen.<br />

10<br />

40<br />

20<br />

40<br />

40<br />

63 mm<br />

8.1.3 Vollsignal einstellen (z.B. 20 mA oder ,0 bar).

®<br />

8.1.4 Mit der Bereichseinstellschraube Antrieb so einstellen,<br />

daß der Vollhub + ,5 mm erreicht wird (z.B. Hub 20<br />

+ ,5 = 2 ,5 mm).<br />

8.1.5 Bei Bedarf Änderungen mit der Bereichs-einstellschraube<br />

(siehe Abb. 5) vornehmen, bis der Hub<br />

stimmt.<br />

8.2 nullpunkteinstellung<br />

8.2.1 Der Nullpunkt kann erst eingestellt werden, nachdem<br />

die Bereichseinstellung abgeschlossen wurde.<br />

8.2.2 Niedrigste Signalstärke einstellen (z.B. 0,2 bar oder<br />

4 mA) <strong>und</strong> Nullpunkteinstellmutter aufschrauben, bis<br />

Sie soeben das Federgehäuse berührt.<br />

8.3 Antrieb kalibrieren<br />

(Antrieb mit Bereichsfedereinstellung)<br />

Siehe Typenschild für Signalbereich, Zuluftdruck <strong>und</strong><br />

Hub.<br />

8.3.1 Zuluft an Anschluß "Zuluft" <strong>und</strong> ein einstellbares Signal<br />

an Anschluß "Signal" anschließen. Meßuhr auf Antrieb<br />

befestigen (siehe Abb. 4)<br />

8.3.2 Nullpunkteinstellmutter einiger Gewindegänge vom<br />

Federgehäuse freidrehen.<br />

8.3.3 Niedrigsignal einstellen (z.B. 4 mA oder 0,2 bar) <strong>und</strong><br />

Meßuhr auf Null stellen.<br />

8.3.4 Vollsignal einstellen (z.B. 20 mA oder ,0 bar)<br />

8.3.5 Mit der Bereichseinstellschraube (max. 3 Umdrehungen,<br />

bis zum leichten Widerstand, um Beschädigung<br />

zu vermeiden) Antrieb so einstellen, daß der Vollhub<br />

+ ,5 mm erreicht wird (z.B. Hub 20 + ,5 = 2 ,5<br />

mm).<br />

8.3.6 Signal <strong>und</strong> Meßuhr auf Null stellen.<br />

8.3.7 Niedrigsignal einstellen <strong>und</strong> Einstellmutter der Bereichsfeder<br />

auf- oder abschrauben, um die Bereichsfeder<br />

zu spannen/entlasten, bis die Antriebsstange<br />

sich um ,5 mm anhebt.<br />

8.3.8 Vollsignal einstellen <strong>und</strong> mit der Bereichseinstellschraube<br />

(max. 3 Umdrehungen, bis zum leichten<br />

Widerstand, um Beschädigung zu vermeiden) Antrieb<br />

so einstellen, daß der Vollhub + ,5 mm erreicht wird<br />

(z.B. Hub 20 + ,5 = 2 ,5 mm).<br />

8.3.9 Einstellungen 8.3.3 bis 8.3.8 solange ausführen bis<br />

beide Einstellungen korrekt sind.<br />

8.3.10 Signal auf Null stellen <strong>und</strong> Madenschraube der Einstellmutter<br />

anziehen. Niedrigsignal einstellen. Meßuhr<br />

auf Null stellen <strong>und</strong> Nullpunkteinstellmutter anziehen,<br />

bis der Zeiger der Meßuhr sich grade etwas bewegt<br />

(Mutter liegt auf dem Federgehäuse auf) <strong>und</strong> dann<br />

weiter /4 Umdrehung ( ca. 3 / 0 mm Vorspannung).<br />

8.3.11 Alle Einstellungen auf Richtigkeit überprüfen.<br />

8.4 Antrieb <strong>und</strong> Ventil kalibrieren<br />

Flow Control<br />

Kämmer Ventile<br />

8.4.1 Zuluft an Anschluß "Zuluft" <strong>und</strong> ein einstellbares<br />

Signal an Anschluß "Signal" anschließen. Nullpunkteinstellmutter<br />

einige Gewindegänge vom<br />

Federgehäuse freidrehen. Meßuhr auf Null<br />

stellen.<br />

8.4.2 Signalstärke bestimmen, bei der der Kegel sich<br />

aus dem Sitz bewegen soll <strong>und</strong> das Ventil mit<br />

dieser Signalstärke ansteuern. Wenn die Kegelstange<br />

sich nicht nach dieser vorbestimmten<br />

Signalstärke zu bewegen beginnt, Signal auf einen<br />

mittleren Bereich einstellen, bis der Kegel vom<br />

Sitz abhebt, Kegelstangenkontermutter lösen <strong>und</strong><br />

Kegelstange in die Antriebsstange hinein- oder<br />

hinausdrehen.<br />

8.4.3 Wenn sich der Kegel z.B. bei einer niedrigeren Signalstärke<br />

als der vorher bestimmten zu bewegen<br />

beginnt, dann Kegelstange aus der Antriebsstange<br />

herausdrehen. Wenn sich der Kegel bei einer<br />

höheren als der vorbestimmten Signalstärke zu<br />

bewegen beginnt, Kegelstange in die Antriebsstange<br />

hineindrehen. Diesen Vorgang wiederholen,<br />

bis der Antrieb wie verlangt kalibriert ist <strong>und</strong> die<br />

Kontermutter der Kegelstange wieder anziehen.<br />

Nullpunkteinstellmutter mit 2 mm Abstand zwischen<br />

Mutter <strong>und</strong> Federgehäuse einstellen <strong>und</strong><br />

Kappe <strong>und</strong> Typenschild befestigen.<br />

HinWEiS: Die Kegelstange darf bei geschlossenem<br />

Ventil nicht verdreht werden, da dies zu einer<br />

Beschädigung der Dichtkanten von Ventilkegel<br />

<strong>und</strong> Sitzring führt.<br />

8.5 Kalibrierung von Antrieben ohne Stellungsregler<br />

8.5.1 Ohne Zuluft Nullpunkteinstellmutter einstellen,<br />

bis Maß „A“, (siehe Abb. 4) wie in Tabelle unten<br />

angegeben, erreicht ist.<br />

Antrieb Hub Abmessung “A”<br />

größe zoll mm (mm)<br />

47 3<br />

/8 0 35<br />

47 ¾ 20 25<br />

48 / 49 3<br />

/8 0 55<br />

48 / 49 ¾ 20 45<br />

48 / 49 ½ 40 25<br />

49D ½ 40 55<br />

9

20<br />

8.6 TECHniSCHE DATEn<br />

®<br />

Flow Control<br />

Kämmer Ventile<br />

47 48 49 49D 37 38 39 39D 37-iP 38-iP 39-iP 39D-iP<br />

Membranfläche cm 2 80 200 500 2 x 500 80 200 500 2 x 500 80 200 500 2 x 500<br />

Stellkraft max. daN [kp] 60 400 000 2000 60 400 000 2000 60 400 000 2000<br />

Hub mm 0/20 0/20 0/20/40 0/20/40 0/20 0/20 0/20/40 0/20/40 0/20 0/20 0/20/40 0/20/40<br />

Stellzeit bei 0 mm s* 0, 0,25 0.5 0,5 2.5 5 0,5 2.5 5<br />

20 mm s* 0,2 0,5 2 2 5 0 2 5 0<br />

40 mm s* – – 2 4 – – 0 20 – – 0 20<br />

Signalbereich 3 – 5 psi 3 – 5 / 3 – 9 / 9 – 5 psi 0/4 – 20, 4 – 2, 2 – 20 mA or rev.<br />

0,2 – ,0 bar 0,2 – ,0 / 0,2 – 0,6 / 0,6 – .0 bar –<br />

20 – 60 kPa 20 – 00 / 20 – 60 / 60 – 00 kPa –<br />

Eingangswiderstand – – 260/ 70 Ohm**<br />

Induktivität / Kapazität – – Vernachlässigbar (≈0)<br />

Federbereich Siehe entsprechende Ersatzteilliste Siehe entsprechende Ersatzteilliste Siehe entsprechende Ersatzteilliste<br />

Zuluftdruck 20 – 60 psi 20 – 60 psi 20 – 60 psi<br />

,4 – 4,2 bar ,4 – 4,2 bar ,4 – 4,2 bar<br />

40 – 420 kPa 40 – 420 kPa 40 – 420 kPa<br />

Linearität – ± % ≤ %<br />

Hysterese – < % ≤ %<br />

Ansprechempfindlichkeit – – ≤ 0, %<br />

Verstärkungsfaktor – 50 50<br />

Zuluftdruckabhängigkeit – 0.4% / 0, bar 0.4% / 0, bar<br />

Luftverbrauch bei ,4 bar – 0,6 Nm 3 / h 0,6 Nm 3 / h<br />

Zündschutzart – – EEx ia II C T6, PTB No. Ex-93.C. 2 04 X<br />

Geeignet zum Anschluß an bescheinigten<br />

eigensicheren Stromkreise mit I max.<br />

≤ 60 mA (T6) bis 50 mA (T4)<br />

Schutzart des Gehäuses – – IP 54<br />

Zul. Umgebungstemperatur – 30 bis +80 °C<br />

Wirkungsweise Feder schließt / Feder öffnet, reversierbar<br />

Einbaulage beliebig<br />

Beschaffenheit der Zuluft Trocken <strong>und</strong> Ölfrei (Instrumentenluft)<br />

* Stellzeit bei Zuluftdruck ,4 bar.<br />

**Umformer einstellbar = 260 Ohm<br />

Umformer nicht einstellbar = 70 Ohm<br />

Stellantrieb ohne Stellungsregler Stellantrieb mit P/P Stellungsregler Stellantrieb mit i/P Stellungsregler

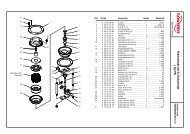

Federsatz nr.<br />

7 0<br />

7<br />

7 2<br />

7 3<br />

7 4<br />

7 5<br />

7 6<br />

7 7<br />

722<br />

723<br />

724<br />

725<br />

726<br />

727<br />

8 0<br />

8<br />

8 2<br />

8 3<br />

8 4<br />

8 5<br />

8 6<br />

8 7<br />

820<br />

82<br />

822<br />

823<br />

824<br />

825<br />

826<br />

827<br />

92<br />

922<br />

923<br />

924<br />

925<br />

926<br />

927<br />

94<br />

942<br />

943<br />

944<br />

945<br />

946<br />

947<br />

Farbcode: W = Weiß<br />

(Feder ist mit einem<br />

Farbpunkt gekenn-<br />

zeichnet)<br />

®<br />

Federbereich<br />

(bar)<br />

0,2 - ,0<br />

0,3 - 0,9<br />

0,5 - ,<br />

,0 - ,9<br />

,0 - 2,2<br />

,5 - 2,7<br />

,5 - 3,0<br />

2,0 - 3,8<br />

0,5 - ,<br />

0,9 - ,9<br />

,0 - 2,2<br />

,3 - 2,7<br />

,4 - 3,0<br />

,8 - 3,8<br />

0,2 - ,0<br />

0,3 - 0,9<br />

0,5 - ,<br />

,0 - ,9<br />

,0 - 2,2<br />

,5 - 2,7<br />

,5 - 3,0<br />

2,0 - 3,8<br />

0,2 - ,0<br />

0,3 - 0,9<br />

0,5 - ,<br />

0,9 - ,9<br />

,0 - 2,2<br />

,3 - 2,7<br />

,4 - 3,0<br />

,8 - 3,8<br />

0,3 - 0,9<br />

0,5 - ,<br />

,0 - ,9<br />

,0 - 2,2<br />

,5 - 2,7<br />

,5 - 3,0<br />

2,0 - 3,8<br />

0,3 - 0,9<br />

0,5 - ,0<br />

0,8 - ,6<br />

0,9 - ,9<br />

,2 - 2,3<br />

,3 - 2,6<br />

,7 - 3,3<br />

B = Blau<br />

R = Rot<br />

S = Schwarz<br />

* Alle Abmessungen in mm<br />

Federsatz bestehend aus:<br />

Stck Teil-nr. Farbcode<br />

Abmessungen *<br />

Ø Dm / Ø d / l o<br />

Stck<br />

3 0 37 0 0 00 W 20,5 / 3,20 x 42,5 -<br />

3 0 37 0 40 00 S 23,0 / 3,20 x 45,0 -<br />

3 0 37 0 20 00 B 22,0 / 3,20 x 48,3 -<br />

3 0 37 0 20 00 B 22,0 / 3,20 x 48,3 3<br />

6 0 37 0 20 00 B 22,0 / 3,20 x 48,3 -<br />

3 0 37 0 20 00 B 22,0 / 3,20 x 48,3 6<br />

6 0 37 0 20 00 B 22,0 / 3,20 x 48,3 3<br />

6 0 37 0 20 00 B 22,0 / 3,20 x 48,3 6<br />

3 0 37 20 20 00 B 26,0 / 2,75 x 56,7 -<br />

3 0 37 20 20 00 B 26,0 / 2,75 x 56,7 3<br />

6 0 37 20 20 00 B 26,0 / 2,75 x 56,7 -<br />

3 0 37 20 20 00 B 26,0 / 2,75 x 56,7 6<br />

6 0 37 20 20 00 B 26,0 / 2,75 x 56,7 3<br />

6 0 37 20 20 00 B 26,0 / 2,75 x 56,7 6<br />

3 0 38 0 0 00 W 35,5 / 5,60 x 62,5 -<br />

3 0 38 0 40 00 S 32,0 / 5,00 x 65,0 -<br />

3 0 38 0 20 00 B 39,0 / 5,60 x 68,3 -<br />

3 0 38 0 20 00 B 39,0 / 5,60 x 68,3 3<br />

6 0 38 0 20 00 B 39,0 / 5,60 x 68,3 -<br />

3 0 38 0 20 00 B 39,0 / 5,60 x 68,3 6<br />

6 0 38 0 20 00 B 39,0 / 5,60 x 68,3 3<br />

6 0 38 0 20 00 B 39,0 / 5,60 x 68,3 6<br />

3 0 38 20 0 00 W 40,0 / 5,00 x 65,0 -<br />

3 0 38 20 40 00 S 36,5 / 4,50 x 70,0 -<br />

3 0 38 20 20 00 B 42,5 / 5,30 x 76,7 -<br />

3 0 38 20 20 00 B 42,5 / 5,30 x 76,7 3<br />

6 0 38 20 20 00 B 42,5 / 5,30 x 76,7 -<br />

3 0 38 20 20 00 B 42,5 / 5,30 x 76,7 6<br />

6 0 38 20 20 00 B 42,5 / 5,30 x 76,7 3<br />

6 0 38 20 20 00 B 42,5 / 5,30 x 76,7 6<br />

3 0 39 20 40 00 S 55,0 / 8,00 x 0 -<br />

3 0 39 20 20 00 B 66,0 / 9,00 x 6,7 -<br />

3 0 39 20 20 00 B 66,0 / 9,00 x 6,7 3<br />

6 0 39 20 20 00 B 66,0 / 9,00 x 6,7 -<br />

3 0 39 20 20 00 B 66,0 / 9,00 x 6,7 6<br />

6 0 39 20 20 00 B 66,0 / 9,00 x 6,7 3<br />

6 0 39 20 20 00 B 66,0 / 9,00 x 6,7 6<br />

3 0 39 40 40 00 S 57,0 / 7,00 x 20 -<br />

3 0 39 40 20 00 B 67,0 / 7,20 x 38 -<br />

3 0 39 40 20 00 B 67,0 / 7,20 x 38 3<br />

6 0 39 40 20 00 B 67,0 / 7,20 x 38 -<br />

3 0 39 40 20 00 B 67,0 / 7,20 x 38 6<br />

6 0 39 40 20 00 B 67,0 / 7,2 0x 38 3<br />

6 0 39 40 20 00 B 67,0 / 7,20 x 38 6<br />

Teil-nr.<br />

-<br />

-<br />

-<br />

0 37 0 30 00<br />

-<br />

0 37 0 30 00<br />

0 37 0 30 00<br />

0 37 0 30 00<br />

-<br />

0 37 20 30 00<br />

-<br />

0 37 20 30 00<br />

0 37 20 30 00<br />

0 37 20 30 00<br />

-<br />

-<br />

-<br />

0 38 0 30 00<br />

-<br />

0 38 0 30 00<br />

0 38 0 30 00<br />

0 38 0 30 00<br />

-<br />

-<br />

-<br />

0 38 20 30 00<br />

-<br />

0 38 20 30 00<br />

0 38 20 30 00<br />

0 38 20 30 00<br />

-<br />

-<br />

0 39 20 30 00<br />

-<br />

0 39 20 30 00<br />

0 39 20 30 00<br />

0 39 20 30 00<br />

-<br />

-<br />

0 39 40 30 00<br />

-<br />

0 39 40 30 00<br />

0 39 40 30 00<br />

0 39 40 30 00<br />

Lo<br />

Farbcode<br />

-<br />

-<br />

-<br />

R<br />

-<br />

R<br />

R<br />

R<br />

-<br />

R<br />

-<br />

R<br />

R<br />

R<br />

-<br />

-<br />

-<br />

R<br />

-<br />

R<br />

R<br />

R<br />

-<br />

-<br />

-<br />

R<br />

-<br />

R<br />

R<br />

R<br />

-<br />

-<br />

R<br />

-<br />

R<br />

R<br />

R<br />

-<br />

-<br />

R<br />

-<br />

R<br />

R<br />

R<br />

∅ d<br />

Flow Control<br />

Kämmer Ventile<br />

Abmessungen *<br />

Ø Dm / Ø d / l o<br />

-<br />

-<br />

-<br />

4,0 / 2,2 x 56,7<br />

-<br />

4,0 / 2,2 x 56,7<br />

4,0 / 2,2 x 56,7<br />

4,0 / 2,2 x 56,7<br />

-<br />

9,7 / 2,2 x 60,0<br />

-<br />

9,7 / 2,2 x 60,0<br />

9,7 / 2,2 x 60,0<br />

9,7 / 2,2 x 60,0<br />

-<br />

-<br />

-<br />

26,5 / 4,0 x 76,7<br />

-<br />

26,5 / 4,0 x 76,7<br />

26,5 / 4,0 x 76,7<br />

26,5 / 4,0 x 76,7<br />

-<br />

-<br />

-<br />

26,5 / 3,6 x 80<br />

-<br />

26,5 / 3,6 x 80<br />

26,5 / 3,6 x 80<br />

26,5 / 3,6 x 80<br />

-<br />

-<br />

43 / 6,3 x 33,3<br />

-<br />

43 / 6,3 x 33,3<br />

43 / 6,3 x 33,3<br />

43 / 6,3 x 33,3<br />

-<br />

-<br />

45,7 / 5,25 x 48<br />

-<br />

45,7 / 5,25 x 48<br />

45,7 / 5,25 x 48<br />

45,7 / 5,25 x 48<br />

∅ Dm<br />

2

22<br />

®<br />

Bereichsfeder<br />

Bestell-nr. Federbereich Federbereich Hub lo ø Dm ød<br />

[bar] [mA] [mm] [mm] [mm] [mm]<br />

0 36 00 0 00 0,2 - ,0 0/4 - 20 0 39,75 20,0 2,0<br />

0 36 00 20 00 0,2 - 0,6 0/4 - 0/ 2 0 42,5 20,0 ,6<br />

0 36 00 30 00 0,2- ,0 0,6 - ,0 0/4 - 20 0/ 2 - 20 20/ 0 55,5 9,5 ,7<br />

0 36 00 40 00 0,2 - 0,6 0/4 - 0/ 2 20 60,0 22,5 ,5<br />

0 36 00 50 00 0,2- ,0 0,6 - ,0 0/4 - 20 0/ 2 - 20 40/20 85,0 20,5 ,6<br />

0 36 00 60 00 0,2 - 0,6 0/4 - 0/ 2 40 00 2 ,0 ,4<br />

0 36 00 70 00 0,6 - ,0 0/ 2 - 20 40 40 8,7 ,4<br />

Lo<br />

∅ Dm<br />

∅ d<br />

Flow Control<br />

Kämmer Ventile

®<br />

Kupplung für Antriebe mit 2 Jochstangen Kupplung für Antriebe mit 3 Jochstangen<br />

Kupplungsoberteil m6<br />

Teil-nr. 0 37 01 16 00<br />

Kupplungseinsatz m 4 Teil-nr. 0 37 01 08 00<br />

Kupplungseinsatz m 6 Teil-nr. 0 37 01 09 00<br />

Kupplungseinsatz m 10 Teil-nr. 0 37 01 10 00<br />

Schraube, m 4 x 12 (2x)<br />

Teil-nr. 0 10 02 05 A2<br />

Kupplungsunterteil<br />

Teil-nr. 0 37 01 77 00<br />

Kupplung kpl. m 6 auf m 4 Teil-nr. 0 37 01 03 00<br />

Kupplung kpl. m 6 auf m 6 Teil-nr. 0 37 01 01 00<br />

Kupplung kpl. m 6 auf m 10 Teil-nr. 0 37 01 02 00<br />

Kupplungsoberteil m10<br />

Teil-nr. 0 36 01 16 00<br />

Kupplungseinsatz m 6 Teil-nr. 0 36 01 09 00<br />

Kupplungseinsatz m 10 Teil-nr. 0 36 01 08 00<br />

Flow Control<br />

Kämmer Ventile<br />

Schraube, m 6 x 20 (2x)<br />

Teil-nr. 0 10 02 22 A2<br />

Kupplungsunterteil<br />

Teil-nr. 0 36 01 07 00<br />

Kupplung kpl. m 10 auf m 6 Teil-nr. 0 36 01 01 00<br />

Kupplung kpl. m 10 auf m 10 Teil-nr. 0 36 01 02 00<br />

23

24<br />

regionale Hauptniederlassungen<br />

®<br />

Manderscheidstr. 9 350 N. Mt. Springs Prkwy. 2 Tuas Avenue 20<br />

45 4 Essen Springville, UT 84663<br />

Deutschland USA Singapur 638824<br />

Telefon: +49 (0) 20 89 9 5 Telefon: + 80 489 86 Telefon: +65 862 3332<br />

Facsimile: +49 (0) 20 89 9 662 Facsimile: + 80 489 37 9 Facsimile: +65 862 4940<br />

Verkaufsniederlassungen (Europa, nahost, Afrika)<br />

Alle angaben ohne Gewähr. Änderungen vorbehalten<br />

©05.2002 <strong>Flowserve</strong> Corporation. <strong>Flowserve</strong> <strong>und</strong> Kämmer sind eingetragene Warenzeichen der <strong>Flowserve</strong> Corporation<br />

Flow Control<br />

Kämmer Ventile<br />

von-Braun-Straße 9a 2, av. du Québec Station Road Allee du Quartz<br />

4868 Ahaus 9 965, Courtaboeuf Cedex Pershore, Worcestershire CH-2300 La-Chaux-de Fonds<br />

Deutschland Frankreich England WR 02BZ Schweiz<br />

Telefon: +49 (0) 256 6860 Telefon: +33 (0) 60 923 25 Telefon: +44 (0) 386 55 45 5 Telefon: +4 (0) 32 925 9700<br />

Facsimile: +49 (0) 256 68648 Facsimile: +33 (0) 60 923 299 Facsimile: +44 (0) 386 55 49 68 Facsimile: +4 (0) 32 926 5422<br />

Units and 2 C/O Saleh & Abdulaziz Abahsain<br />

26, Imvuba Road, Sebenza Ext 6 P.O. Box 209<br />

Edenvale, Gauteng<br />

Edenglen 6 3 Al Khobar 3 952<br />

Süd Afrika Saudi Arabien<br />

Telefon: +27 609 2094 Telefon: 9663 857 3442<br />

Facsimile: +27 609 3735 Facsimile: 9663 859 5284