f - Unimeter.net

f - Unimeter.net

f - Unimeter.net

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Dokumentation M20<br />

„Auto-Gillmore-Needle“<br />

5<br />

4<br />

3<br />

2<br />

1<br />

0<br />

z<br />

Härte<br />

Viskosität<br />

Konsistenz<br />

22<br />

20<br />

18<br />

16<br />

14<br />

y<br />

12<br />

10<br />

8<br />

6<br />

4<br />

x<br />

0 0.10.20.30.40.50.60.7<br />

Textur<br />

0 1 2 3 4 5<br />

0<br />

-2<br />

-4<br />

-6<br />

-8<br />

-10<br />

-12<br />

log(z)<br />

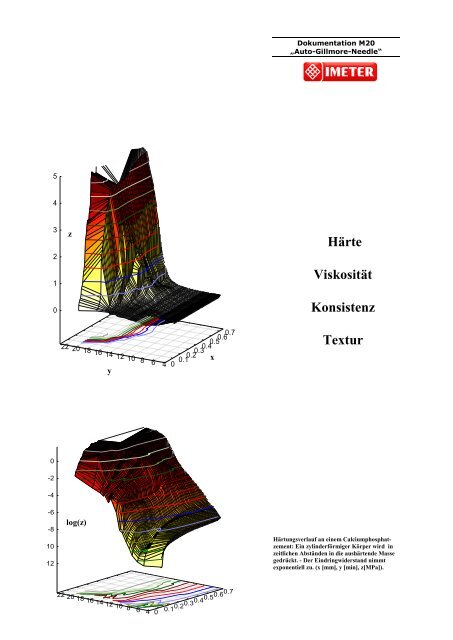

Härtungsverlauf an einem Calciumphosphatzement:<br />

Ein zylinderförmiger Körper wird in<br />

zeitlichen Abständen in die aushärtende Masse<br />

gedrückt. - Der Eindringwiderstand nimmt<br />

exponentiell zu. (x [mm], y [min], z[MPa]).<br />

22 20 18 16 14 12 10<br />

8<br />

6<br />

4<br />

0 0.10.20.30.40.50.60.7

Dokumentation zur Methode Nr. 20<br />

„Auto-Gillmore-Needle―<br />

- Kräfte beim Eindringen zylindrischer Körper -<br />

©2004, 20012 IMETER / MSB Breitwieser MessSysteme<br />

Morellstr.4, 86159 Augsburg<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 2 -

Die IMETER-Methode Nr.20 ermöglicht<br />

die automatisierte Messung der Härte,<br />

hoher Viskositäten und taktiler<br />

Eigenschaften. Sie eig<strong>net</strong> sich insbesondere<br />

für die Messung zeitlicher Veränderungen<br />

(Aushärtung), thermischer Einflüsse sowie<br />

für statistisch gesicherte Härte- und<br />

Konsistenzbestimmungen.<br />

Messaufbau für IMETER-Methode N°20 - mit<br />

temperierter Probenvorlage; unten mit<br />

Messzellenverschluß und Indenterreinigung.<br />

Zur Anbindung an traditionelle Kennzahlen<br />

wurde das empirische Verfahren mit dem<br />

Gillmore-Nadelapparat (gemäß ASTM<br />

C 266) zur Prüfung hydraulischer Zemente<br />

weiterentwickelt. Die darin definierten<br />

Kenngrößen IHZ (initial time of setting,<br />

initiale Aushärtezeit) und FHZ (final time<br />

of setting, finale Aushärtezeit) werden in<br />

vergleichbare Zahlenwerte umgewertet;<br />

das Verfahren kann rückgeführt werden<br />

und ist instrumentiert.<br />

Für weitere Anwendungsbereiche bietet die<br />

Methode die rationelle Ermittlung von<br />

Kenngrößen, die zur vergleichenden<br />

Charakterisierung von Konsistenz, Textur,<br />

Härtezuständen und Aushärtevorgängen<br />

wichtig sind, unter anderem die Härte in<br />

normierten Einheiten sowie Viskosität,<br />

Deformationsarbeit und -leistung.<br />

Bedeutend ist, dass die IMETER-Methode<br />

Nr.20 polymorph anwendbar ist - d.h. sie<br />

ermöglicht werkstoffbezogene Zusammenhänge<br />

und Abhängigkeiten durch frei<br />

formulierbare Mess- und Arbeitsabläufe<br />

unter vielfältigen Bedingungen<br />

darzustellen.<br />

Die Handhabung von IMETER ist einfach<br />

und übersichtlich; Prüfergebnisse werden<br />

automatisch in Berichten zusammengefasst;<br />

zu Grunde liegende Daten sind<br />

transparent, Messergebnisse können z.B.<br />

für Screenings einfach verglichen werden.<br />

Messungen bzw. Prüfungen kommen mit<br />

einem sehr geringen Aufwand an Energie<br />

und Probenmaterial aus.<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 3 -

Gegenstand dieser Dokumentation folgende Themen:<br />

Wie entstehen Ergebnisse?<br />

Wie bedient man IMETER dazu?<br />

Welche Variationsmöglichkeiten bietet die Methode?<br />

Wie können Messverfahren spezialisiert auf Gegenstände und Zwecke eingestellt werden?<br />

Den inhaltlichen Schwerpunk bildet die Anwendung zur Bestimmung der Aushärtezeit-Kriterien für<br />

Formmassen. Der Aufbau dieser Schrift entspricht der eines Kompendiums zur Information,<br />

Dokumentation, als technische Referenz und insbesondere zur Anleitung. Aufgrund der Neuheit des<br />

technischen Fundaments sind unübliche Querverbindungen und spekulative Teile enthalten, sodass<br />

beim ersten Lesen manche Abschnitte etwas kryptisch erscheinen mögen. Wir bitten um Verzeihung!<br />

In der Abhandlung werden zahlreiche Kombinationsmöglichkeiten für Messabläufe und –Auswertungen<br />

dargestellt, die das System kompliziert erscheinen lässt, wobei die Handhabung in der Realität<br />

einfach und praxisbezogen ist.<br />

Bevor die inhaltliche Beschäftigung mit den Eigenschaften der IMETER-Methode Nr.20 erfolgt, seien<br />

im Folgenden die Besonderheiten kurz zusammengestellt.<br />

Die Vorzüge dieser neu entwickelten Technik beruhen speziell darauf, dass Härte- und<br />

Kosistenzmessungen in eine metrologisch basierte, instrumentierte und skalierbare Messtechnik integriert<br />

sind. Im Vergleich zu traditionellen Verfahren z.B. mit den Gillmore-Needles (ASTM C 266-99)<br />

bietet die IMETER-Methode Nr.20:<br />

<br />

<br />

<br />

<br />

die IHZ und FHZ-Bestimmung (u.a.) in einem einzigen automatischen Messlauf,<br />

die Bestimmung des Viskositätsverlaufs während der Verarbeitungszeit<br />

die automatische Formulierung zugehöriger Zeitgesetze,<br />

und die Bestimmung von Viskositäts-Verdopplungsraten (bzw. Halbwertszeiten).<br />

Zu den Vorteilen ist die Handhabungsfreiheit der Messungen zu rechnen; beispielsweise<br />

Messungen unter speziellen Umgebungsbedingungen, unter Wasser, unter Schutzgas, bei<br />

bestimmten Luftfeuchten und gleichzeitig<br />

Messungen an temperierten Proben.<br />

Weiterhin sind<br />

Messungen von Härte/Viskosität bzw. Konsistenz für Mittelwertsbestimmungen (inkl. statistischer<br />

Auswertung) anwendbar, wobei die<br />

kontinuierliche und einheitliche Mess-skala (z.B. ab der Härte von flüssigem Schaum)<br />

und der Zusammenhang von Härte und Viskosität, Verformungsarbeit und –Leistung vielfältige<br />

Aspekte des Materialverhaltens enthüllt.<br />

Begünstigt wird effektives Arbeiten indem<br />

ablagefertige Prüfberichte mit Diagrammen, Tabellen und Erläuterungen automatisch generiert<br />

werden, dass<br />

Vergleichsfunktionen für Ergebnissen, Datenexportfunktionen einfach verfügbar sind, und die<br />

Organisation und Verwaltung von Daten / Ergebnissen im IMETER-Framework erledigt werden.<br />

Mit objektiven, rückführbaren und transparenten Messverfahren, und der automatisierten Erledigung<br />

der Aufgaben, die Prüfungen begleiten, insbesondere mit der kompletten Dokumentation im Sinne von<br />

GxP, FDA 21 cfr.11 etc., stellt sich die IMETER-Methode Nr.20 als ein multifunktionales, effektives<br />

und kompaktes Werkzeug dar – mit exakteren und erweiterten Ergebnissen.<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 4 -

Gegenüber konventionellen Materialprüfmaschinen und Rheometern erlaubt die IMETER-<br />

Methode ein wesentlich breiteres Verfahrensspektrum auf Fragestellungen in Anwendung zu bringen,<br />

unter Anderem:<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

dynamische, halbdynamische und statische Pe<strong>net</strong>rationsmessungen innerhalb eines Ablaufs,<br />

lernfähige Messverfahren, wobei sich Messweisen, Prüfdauern und Gerätereaktionen an den<br />

Probenzustand selbst anpassen,<br />

Unabhängigkeit des Messprinzips von Oberflächenenergien und Be<strong>net</strong>zungseigenschaften,<br />

Messung der ungestörten Probeneigenschaft durch automatische Wechsel der Prüfstellen,<br />

Managementfunktionen zur Komposition der Proben,<br />

freie gestaltbare Benutzerführungen mit Dialogelementen,<br />

zeitlich sehr weit ausdehnbare, hochvariable und komplexe Messabläufe<br />

extreme Freiheitsgrade und dennoch einfachste Bedienung!<br />

Für die Erstellung oder Änderung von Messabläufen sind keinerlei Kenntnisse einer<br />

Programmier- oder Makrosprache erforderlich. Der Austausch von Ergebnissen und<br />

Messverfahren über die Laborgrenzen hinweg ist zeitlich und räumlich erheblich<br />

begünstigt und nicht branchenspezifisch.<br />

Die IMETER-Methode Nr.20 bietet metrologisch abgeleitete Messergebnisse und<br />

Vergleichsmöglichkeiten über mehrere simultan ermittelte Kennzahlen. Insgesamt<br />

ergibt sich ein erheblicher Qualitätsvorteil im Vergleich zur herkömmlichen<br />

Härtemessung, Konsistenz- oder Texturanalyse.<br />

Die IMETER-Methode Nr.20, „Auto-Gillmore-Needle―, ist eine multifunktionale Mess- und Prüftechnik.<br />

Eine besondere Stärke ist die automatische Bestimmung des Aushärteverhaltens von<br />

Bindemitteln, wie z.B. an mineralisch-keramischen Zementwerkstoffen. Dazu ist eine leicht<br />

einzusetzende Möglichkeit zur physikalischen Modellierung intelligenter Messabläufen gegeben.<br />

Ob einfach nur vordefinierte Abläufe angewendet werden oder ob kreativ mit den Möglichkeiten umgegangen<br />

wird, hängt von den zu realisierenden Aufgaben ab. Je höher die Anforderungen, desto mehr<br />

zeigen sich die spezifischen Fähigkeiten des IMETER-Messverfahrens Nr.20 "Auto-Gillmore-<br />

Needle".<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 5 -

Inhalt<br />

1. Grundlagen, Prinzip und Aufbau ................................... 8<br />

1.1. Abgrenzung und Einordnung ............................................................................................................. 11<br />

1.1.1. Prinzipiell ................................................................................................................................................. 11<br />

1.1.2. Abgrenzung zu anderen Härtemessverfahren ........................................................................................... 11<br />

1.1.3. Kompatibilität zum klassischen Gillmore-Needle-Verfahren ................................................................... 13<br />

1.1.4. Andere Geräte zur Härte- / Viskositäts- / Konsistenz- Prüfung ................................................................ 13<br />

1.2. Beeinflussung der Härtemessung ....................................................................................................... 14<br />

1.3. iimeter i Härte (Hi20)............................................................................................................................ 16<br />

1.3.1. Zusammenhang mit IHZ/FHZ (ASTM C 266) ......................................................................................... 17<br />

1.3.2. Prüfung und Einstellung der IHZ/FHZ-Faktoren ...................................................................................... 19<br />

1.4. Viskositätsangaben ............................................................................................................................ 20<br />

1.4.1. Zur Viskosimetrie ..................................................................................................................................... 20<br />

1.4.2. Gesetz von Stokes ..................................................................................................................................... 21<br />

1.4.3. Herleitung der Viskositätsangabe ............................................................................................................. 22<br />

1.4.4. Ermittlung eines Kalibrierfaktors ............................................................................................................. 25<br />

2. Auswertealgorithmen & Darstellung ............................ 27<br />

2.1. Auswertealgorithmen - Grunddaten ................................................................................................... 27<br />

2.2. Härte, IHZ, FHZ ................................................................................................................................ 29<br />

2.3. Kurvensteigung, Geschwindigkeit, Arbeit ......................................................................................... 31<br />

2.4. Präzision und Regression ................................................................................................................... 35<br />

2.5. Konventionen ..................................................................................................................................... 36<br />

2.5.1. Startzeit (Mischungsalter) ......................................................................................................................... 36<br />

2.5.2. Probenzusammensetzung, Komposition ................................................................................................... 37<br />

2.5.3. Luftfeuchtigkeit ........................................................................................................................................ 38<br />

2.5.4. Temperatur ............................................................................................................................................... 39<br />

2.5.5. Mittelwerts- und Viskositätsausgabe ........................................................................................................ 40<br />

2.5.6. Anfangsviskosität und Verarbeitungszeit ................................................................................................. 40<br />

2.5.7. Verdopplungsintervall / Halbwertsintervall .............................................................................................. 41<br />

2.6. Vorgaben zu Auswertung und Berichtsausgabe ................................................................................. 43<br />

2.7. Diagrammdarstellungen ..................................................................................................................... 44<br />

2.7.1. „Temperatur- und Ereignisprofil― ............................................................................................................. 44<br />

2.7.2. „Härte-Zeitverlauf― ................................................................................................................................... 45<br />

2.7.3. „Druckkraft-Eindringtiefe― ....................................................................................................................... 46<br />

2.7.4. „Härte-Eindringtiefe― ............................................................................................................................... 48<br />

2.7.5. „Viskosität―-Zeitverlauf ........................................................................................................................... 49<br />

2.8. Darstellungsoptionen ......................................................................................................................... 51<br />

2.9. Datenexport ........................................................................................................................................ 52<br />

2.10. Änderungen an den Daten .................................................................................................................. 52<br />

3. Messprogramme .............................................................. 54<br />

3.1. Regeln für Hi20 - Messprogramme .................................................................................................... 54<br />

3.2. Entwicklung von Messprogrammen .................................................................................................. 54<br />

3.3. Beispiel eines einfachen Messprogramm ........................................................................................... 55<br />

3.4. Ein komplettes I020 - Messprogramm ............................................................................................... 57<br />

3.5. Anpassung, Maßschneiderung (#CaP-BioZemente) .......................................................................... 67<br />

3.5.1. Geometrieanpassung ................................................................................................................................. 67<br />

3.5.2. Weiterbeförderung / Drehung der Probenvorlage ..................................................................................... 67<br />

3.5.3. Prüfung der Nadel ..................................................................................................................................... 68<br />

3.5.4. Ermittlung der Oberflächenlage ................................................................................................................ 68<br />

3.5.5. Pausenzeiten, um IHZ/FHZ kumulierte Messpunkte ................................................................................ 69<br />

3.5.6. Messmodi-Messkurven ............................................................................................................................. 69<br />

3.5.7. Abbruchbedingungen, Zielwerte prüfen ................................................................................................... 70<br />

3.5.8. (Un)bekanntes Aushärteverhalten prüfen ................................................................................................. 70<br />

3.5.9. Routinearbeiten ......................................................................................................................................... 71<br />

3.5.10. Messkörperverwechslungen ausschließen ................................................................................................ 71<br />

3.5.11. Klimatisierte Messumstände ..................................................................................................................... 71<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 6 -

3.5.12. Unterwasserhärtung, Sedimenthärte ........................................................................................................ 71<br />

3.6. Funktionen zur kyber<strong>net</strong>ischen Steuerung ......................................................................................... 72<br />

3.7. Grundhilfe bei der Programmanpassungen ........................................................................................ 76<br />

4. Ausführen von Messungen / Prüfungen ....................... 77<br />

4.1. Die Zehn Punkte, Kurzfassung .......................................................................................................... 77<br />

4.2. Experten- Funktionen ......................................................................................................................... 80<br />

4.2.1. Optionen während laufender Messprogramme ......................................................................................... 80<br />

4.2.2. Menüprogramme ...................................................................................................................................... 81<br />

4.2.3. Veränderungen am laufenden Messprogramm ......................................................................................... 81<br />

4.2.4. Lange Unterbrechung („Weitermessen am nächsten Tag―) ...................................................................... 82<br />

4.3. Nach der Messung .............................................................................................................................. 83<br />

5. Ein automatischer Prüfbericht ...................................... 84<br />

6. IHZ/FHZ – Konventionen für die Biozementprüfungen<br />

91<br />

6.1. Normierung ........................................................................................................................................ 91<br />

6.2. „Messunsicherheiten―, Praktische Prüfungen .................................................................................... 92<br />

7. Sonderverfahren, Zusätze, Tests ................................... 93<br />

7.1. Viskositätsangabe .............................................................................................................................. 93<br />

7.1.1. Das Messprogramm zur Verifikation der „Viskositätsangabe― ................................................................ 95<br />

7.1.2. Viskosimetrie, Strömungsmechanik ......................................................................................................... 97<br />

7.1.3. Allgemeines zur Interpretation der Viskositätsangabe .............................................................................. 99<br />

7.2. „Thermomechanische― Fragestellungen .......................................................................................... 100<br />

7.3. spezielle Messdatenauswertung ....................................................................................................... 101<br />

7.4. Konsistenzvergleiche ....................................................................................................................... 103<br />

7.5. Bestimmung der Elastizitäts- und Trägheitskorrektur ...................................................................... 104<br />

7.6. Zubehör, Weiterentwicklung, Anregungen ...................................................................................... 104<br />

8. Wichtige Handhabungshinweise ................................. 105<br />

9. Zusammenfassung ......................................................... 107<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 7 -

1. Grundlagen, Prinzip und Aufbau<br />

Eine allgemeine Definition der Härte lautet:<br />

- „Härte ist der Widerstand, den ein Körper dem Eindringen eines anderen entgegensetzt“ 1 -<br />

Bei der IMETER-Methode Nr.20 wird ein gerader zylinderförmiger Eindringkörper verwendet, der<br />

mit einem Gewicht beschwert ist. Die Probe wird gegen den Zylinderkörper angehoben und dieser<br />

kann in die Probe eindringen. Dabei erfährt die Schwere des auf die Probe wirkenden Gewichts eine<br />

entsprechende Entlastung - eben durch die Härte der Probe.<br />

d<br />

Fig.1<br />

F<br />

Aufbau zur IMETER Methode Nr.20<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

Fig.1: Ausführung / Skizze<br />

Der Stempel besteht aus einem<br />

Gewichtsstück (5), das über eine<br />

Halterung (3, 4) mit einem Konus<br />

(1) verbunden ist. Die zylinderförmige<br />

Prüfnadel (7) ist in einer<br />

Fixierung (6) im Schwerpunkt des<br />

rotationssymmetrischen Körpers<br />

senkrecht angebracht: Diese<br />

Anordnung wird im Folgenden als<br />

Stempel oder Härtemesskörper<br />

bezeich<strong>net</strong>. Der Stempel ist über den<br />

Zentrierkonus (2) am Lastträger (1)<br />

der Kraftmesseinrichtung (Waage)<br />

frei eingehängt. Auf dem Paralleltisch<br />

(10), der Positioniervorrichtung,<br />

ist die Probenvorlage (9)<br />

auf einer Drehachse (11)<br />

aufgeschraubt. Die Vorlage (8) hat<br />

(z.B.) eine ringförmige Fuge (9),<br />

worin sich die Probe befindet. Mit<br />

der Bewegung des Tischs (10) nach<br />

oben, wird die Nadel in die Probe<br />

gedrückt. Je nach Festigkeit wird der<br />

Stempel dadurch mehr oder weniger<br />

entlastet und über den Lastträger (1)<br />

wird so eine entsprechend<br />

verringerte Gewichtskraft gemessen.<br />

Um den zeitlichen Verlauf der<br />

Aushärtung exakt darstellen zu<br />

können, wird der Drehteller (8, 9)<br />

nach jeder Pe<strong>net</strong>rierung ein Stück<br />

weiter gedreht, um stets aufs Neue<br />

eine unberührte Stelle zu nutzen So<br />

können, je nach Aufgabe, zeitliche<br />

Verläufe bei veränderlichen Proben<br />

oder Härtemittelwerte gewonnen<br />

werden.<br />

Der programmgesteuerte Messablauf beginnt mit der Ermittlung des Niveaus der Oberfläche. Dazu<br />

hebt sich der Tisch in Mikrometerschritten, bis die Berührung der Nadel auf der Probenoberfläche eine<br />

Änderung der Last bewirkt. Diese Kontaktposition, genannt „Nullniveau―, ist die Oberfläche und<br />

Bezugshöhe Null der anschließenden Härtemessung. Die Härtemessung – also das Vorschieben der<br />

Nadel durch die Probenoberfläche – kann dynamisch mit festgelegter Geschwindigkeit und Endtiefe<br />

8<br />

9<br />

11<br />

10<br />

1 Definition nach: Domke, W., Werkstoffkunde und Werkstoffprüfung, 10. Auflage, Cornelsen Verlagsges. Bielefeld (1987),<br />

S.329<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 8 -

im Messprogramm vorgegeben werden. Auch eine halbdynamische Messweise, die mit vorgegebener<br />

Schrittweite und sofortiger oder auch verzögerter Kraftmessung nach jeder Vordringung charakterisiert<br />

ist, kann eingestellt werden. Zudem kann auch eine statische Härtemessung vereinbart sein, die<br />

nach jedem Vordringen das Abklingen der Kraftänderung abwartet, bevor ein Härte-Gleichgewichtswert<br />

gemessen wird. Die Bestimmung des Nullniveaus, die Eindringtiefe und Geschwindigkeit können<br />

z.B. auch in Abhängigkeit von der Kraft vorgegeben werden. Es stehen alle denkbaren<br />

Verfahrensmöglichkeiten zur Verfügung.<br />

Fig.2 Werte: x (0) , z (x) , y (0) , z (y) - „Lage, Zeit & Kraft―<br />

F<br />

t4<br />

t3<br />

Fig.3 Härte ~ Steilheit<br />

t2<br />

t1<br />

s<br />

In Fig.2 ist ein Ausschnitt aus der<br />

Messwerteansicht einer IMETER- Versuchsdokumentation<br />

gezeigt. Dies ist die Rohdatenbasis<br />

für Schlussfolgerungen. Die<br />

Spalten geben von links nach rechts die<br />

Niveaulage der Prüfspitze, den Zeitpunkt des<br />

Erreichens der Position, den Zeitpunkt des<br />

Kraftmesswertes und den Kraftmesswert<br />

selbst wieder. Die Zahlenwerte der Tabelle<br />

zeigen drei verschiedene Arten von Basisdaten<br />

der Härtemessung. Die ersten fünf Zeilen<br />

gehören zu einer dynamischen Messkurve, der<br />

eine statische Messphase angeschlossen ist.<br />

Dabei ist der Abfall der Kraft über die Zeit<br />

gut zu erkennen ist; genauer gesagt das zunehmend<br />

stärker auf die Waage wirkende<br />

Gewicht des Stempels, bedingt durch den<br />

Spannungsabbau im Probenmaterial. Die<br />

unteren sieben Zeilen der Tabelle zeigen eine<br />

halbdynamische Messung mit einem<br />

Vorschub von 56[µm] je Kurvenpunkt.<br />

Fig.3 zeigt ein Kraft-Wegdiagramm mit<br />

vier eingezeich<strong>net</strong>en Messkurven t1 bis t4.<br />

Der Weg (s) bezeich<strong>net</strong> die Entfernung der<br />

Nadelspitze von der Oberfläche (Nullniveau),<br />

zu der die Kraft (F) gemessen wird. Diese<br />

schematische Darstellung von Rohdaten zeigt<br />

von t1 bis t4 steiler verlaufende Kurvenzüge.<br />

Je steiler diese verlaufen, desto größer ist der<br />

Eindringwiderstand.<br />

Durch den Fundamentalansatz, den die<br />

IMETER-Methode Nr.20 verwirklicht, kann<br />

eine Messkurve bzw. eine Schar von<br />

Messkurven sehr unterschiedliche Aussagen<br />

über die Konsistenz eines Materials<br />

ermöglichen.<br />

Variabel sind ist der aussagegehalt<br />

eine generelle Klassifizierung in<br />

Archetypen von Spannungs-Dehnungs-<br />

Diagrammen formen--<br />

Ein Taschenrechner beschwert sich nicht<br />

wenn Äpfel und Birnen addiert werden – das<br />

kann manchmal die<br />

Bei geringen Eindringtiefen in ein eher<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 9 -

festes Material erfährt dieses über die<br />

Zylinderstirnfläche der Nadel einen<br />

dreidimensionalen Belastungszustand: Senkrecht<br />

zur Richtung der Pe<strong>net</strong>ration wird das<br />

Material flächig gedehnt, in Bewegungsrichtung<br />

axial gestaucht. Das Probenmaterial<br />

kann auf eine zunehmende Spannung durch<br />

Fließvorgänge, elastischen Spannungsaufbau<br />

und Einbrüche bzw. Abrisse z.B. einer Oberflächenhaut<br />

und/oder einer tiefer liegenden<br />

Binnenstruktur reagieren. Findet ein Fließen<br />

statt, ergibt sich eine Abflachung des<br />

Kraftverlaufs.<br />

Mechanische Einbrüche und das Überschreiten von Fließgrenzen 2 führen zu einem mehr oder weniger<br />

sprunghaften Abfall der Kraft oder zu einem Verlauf mit abnehmender Kurvensteilheit.<br />

Die IMETER-Software analysiert die Kurvenzüge, berech<strong>net</strong> daraus Kennzahlen und gibt<br />

Charakteristika zu Kurvenformen in Zahlenwerten an. Jeder Kurvenpunkt aus Eindringtiefe, Kraft und<br />

Zeit stellt einen interpretierbaren Zustand dar (Fig.2), der die Eigenschaft der Probe an jeweiliger<br />

Stelle wiedergibt. Die materialbezogene Deutung jenseits der extrahierten Kennwerte wird durch die<br />

Wiederholung der Messung der gleichen oder einer anderen Stelle und im Vergleich unterschiedlicher<br />

Materialien ermöglicht. Denn anders als physikalische Größen, wie Dichte und Oberflächenspannung,<br />

die für reine Stoffe und ideale Lösungen definitiv angegeben werden können, ist die Härte mehr die<br />

Bezeichnung einer Erscheinung als eine physikalisch korrekt gefasste Stoffeigenschaft. Sie kommt<br />

durch Überlagerung plastischer und elastischer Eigenschaften zustande. Härtewerte sind darum in der<br />

Regel Geschwindigkeitsabhängig 3 . Elastische Eigenschaften werden, wie die Rückstellkraft einer<br />

Feder, als statische Zustandsgrößen verstanden, die als Gleichgewichtswerte gemessen werden können<br />

– der Auslenkung einer Feder entspricht eine statische Rückstellkraft gemäß der Federhärte 4 .<br />

Plastisch-viskose Eigenschaften agieren demgegenüber als dynamisch relaxierende Kräfte.<br />

Die Einwirkung einer Druckkraft auf einen Körper führt zur Verkleinerung der Teilchenabstände.<br />

Wenn die Spannung ausreichend groß ist, weichen die Teilchen dem Zwang mobil fließend aus. Aus<br />

der Rheologie 5 haben sich verschieden aufgebaute Feder-Dämpfer-Modelle für die mathematisch<br />

modellierte Beschreibung solchen Verhaltens bewährt, die analog für die Modellbildung zum<br />

Härtephänomen übernommen werden könnten. Eine Auseinandersetzung mit rheologischen<br />

Definitionen und Ansätzen soll in dieser Dokumentation nur dort, wo es unvermeidlich ist, besprochen<br />

werden; denn das Augenmerk der präsentierten Messtechnik liegt auf der Erfassung und nicht auf der<br />

Interpretation. Aufgrund der Neuheit der Methodik werden Unterschiede zu traditionellen Verfahrensweisen<br />

ausführlicher behandelt.<br />

Für die Härte gibt es in der Technik verschiedene Einheiten und Skalen. Insgesamt gilt:<br />

„Die Härtebestimmung ist eines der wichtigsten und am meisten angewendeten Verfahren der<br />

Materialprüfung (…), obwohl eine eindeutige Festlegung des Begriffs Härte immer noch fehlt.“<br />

Und auch<br />

„Eine für alle Fälle gültige Definition der Härte zu geben, wird kaum möglich sein.― 6<br />

2 Fließgrenze: ein Schwellwert mechanischer Spannung, oberhalb dessen ein (verstärktes) Fließen beobachtet werden kann.<br />

Mayonnaise und Glycerin mögen gewissermaßen ähnlich zähflüssig sein – Mayonnaise hat, ersichtlich an ihrer<br />

Modellierbarkeit, eine Fließgrenze, die der Wirkung der Schwerkraft und der Oberflächenspannung trotzt.<br />

3 Ein Mineralglas ist für die Härtemessung viel zu weich, wenn die Pe<strong>net</strong>rationsgeschwindigkeit vielleicht bei 1pm<br />

(Pikometer) pro Jahr liegt. Es ist keine Kraft messbar, weil bei einer Viskosität von etwa 10 20 Pa·s das Glas durch die<br />

Schwerkraft bereits schneller davon fließt. Darum gibt es anstatt der unmessbaren „Wahrheit“ Konventionen und man hat<br />

das Dilemma durch die anthropomorphe Betrachtung – Glas ist hart und zugleich eine Newtonische Flüssigkeit.<br />

4 Mit der Federhärte wird oft das Hooksche Gesetz veranschaulicht; Begriffe wie Normalspannung oder E-Modul<br />

beschreiben den gleichen Sachverhalt: nämlich den der reversiblen Verformung.<br />

5 Rheologie: die Lehre vom Fließen der Stoffe. -- Panta rei, „Alles fließt“ (Heraklit)<br />

6 Handbuch der Experimentalphysik Wien W, Harms F (Hg.), Bd.5, Sachs G (Ed.), Plastische Verformung, Akademische<br />

Verlagsgesellschaft m.b.H. Leipzig (1930), S.328-329.<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 10 -

In einer Definition nach A. Martens ist die „Härte der Widerstand, den ein Eindringkörper<br />

überwinden muss, um in einem Stoff einen bestimmten bleibenden Eindruck zu erzeugen oder die<br />

Eindringtiefe, die sich bei einer bestimmten Last auf den Eindringkörper ergibt.―<br />

Womit die Aussage über die Schwierigkeit einer allgemeinen Definition in einem Satz untergebracht<br />

ist, da einerseits, mit „bleibendem Eindruck―, plastische Härteeigenschaften rekurriert wird, während<br />

elastische fehlen; außerdem werden mit „Eindringtiefe bei einer Last―, sowohl deformierende als auch<br />

rückbildende Wirkungen gemeinsam erfasst. Die Aufgabe, mit einer Zahlenangabe mindestens zwei<br />

physikalische Erscheinungen darstellen zu wollen, führt zur Definition der Härte nach IMETER-<br />

Methode Nr.20. Dabei wird die Geschwindigkeit der Eindringung, die eine Differenzierung plastischer<br />

und elastischer Härteanteile ermöglicht, als Attribut einer Messung angeben:<br />

Die auf die Fläche des eindringenden, idealen Zylinderkörpers entsprechend der Eindringtiefe<br />

bezogene Kraft wird als die Härte des Stoffes interpretiert. Härtemesswerte sind uneingeschränkt<br />

vergleichbar, wenn Zylinderfläche, Eindringgeschwindigkeit und -tiefe identisch sind.<br />

(Härte = Eindringwiderstand)<br />

1.1. Abgrenzung und Einordnung<br />

1.1.1. Prinzipiell<br />

Eine Härte-Grenze für das Prinzip der IMETER-Methode Nr.20 existiert aufgrund der neutralen<br />

Formulierung eigentlich nicht. Wenn eine Oberfläche (Phasengrenze) durch Laständerung detektiert<br />

werden kann und ein Vordringen in die Phase mit einer Kraftänderung verbunden ist, dann existiert<br />

eine Härte. Ein wirklich hartes Material ist der Messung zugänglich, solange die Härte der Nadel<br />

größer ist, als die des Prüfmaterials und eine Druckkraft (aus Vorlast und Nadelfläche) aufgebracht<br />

werden kann, die zu einer Verformung des Materials bzw. zu einer Eindringung führt. Wenn die Gewichtskraft<br />

des Stempels durch die Probenhärte kompensiert wird, also die Nadel nicht mehr (weiter)<br />

in die Probe eindringt und der Stempeldruck vollständig abgestützt wird, dann ist die Probe zu hart.<br />

Der prinzipielle Messbereich umspannt den gesamten Begriffsraum. -- „Hart― kann ein weicher<br />

Schaum sein – Weichheit ist auch eine Härte und natürlich landläufig hart genannte Stoffe. Die<br />

praktischen Grenzen des Verfahrens sind durch Wägebereich und Wegauflösung 7 und den praktisch<br />

nicht beliebig zur Atomnadel verkleinerbaren Querschnitt gegeben. Des Weiteren sind natürlich<br />

konkrete Anforderungen und Umstände zu beachten, z.B. die Endlichkeit der Probenoberfläche und<br />

der Schichtdicke.<br />

Eine Härtemessung findet auf einer möglicherweise individuellen Stelle der Probenoberfläche statt<br />

und der Gehalt an allgemeiner Aussagekraft über die Härteeigenschaft ist mit der Individualität dieser<br />

Prüfstelle verbunden. Ein relativ kleiner Nadeldurchmesser im Vergleich zu vorliegenden oder sich<br />

bildenden Strukturen (Kristallite, Korngrenzen, Konglomerate, Agglomerate) führt zu regiospezifisch<br />

streuenden Härtemesswerten, weil an, auf oder zwischen solchen Strukturen verschiedene<br />

Eindringwiderstände vorliegen können. Zusätzlich können die Härtewerte in solchermaßen geord<strong>net</strong>en<br />

Bereichen anisotrop sein, so wie bei einigen Kristallkörpern auch andere Eigenschaften (thermische<br />

Leitfähigkeit, Wärmedehnung, Lichtbrechung, Spaltbarkeit) von der kristallographischen<br />

Raumrichtung abhängig sind 8 .<br />

1.1.2. Abgrenzung zu anderen Härtemessverfahren<br />

7 Der Wägebereich von imeter Typ 4 beträgt 220 Gramm - die Steuer- und Auswertesoftware ist nicht an solche durch die<br />

Peripherie vorgegebenen Arbeitsbereiche gebunden (…).<br />

8 Angaben zu mechanischen Anisotropien, zur Veränderlichkeit mechanischer Eigenschaften von Kristallen und anderen<br />

Festkörpern mit der Temperatur, zusammenfassend, nebst Anderem: Encyclopedia of Physics, Flügge S (Hg.), Vol. VI a/1,<br />

Truesdell C (Ed.), Mechanics of solids I, Springer Verlag, Heidelberg (1974).<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 11 -

Zur Charakterisierung der Stoffwirklichkeit sind mannigfache Härteprüfverfahren und spezielle<br />

Skalen in Verwendung. Gegenstand ist fast ausnahmslos die bzw. eine Oberflächenhärte und man<br />

klassifiziert statische (Brinell, Vickers, Rockwell, Knoop, Berkovich, Eindringhärte, Vicat,<br />

Nadelpe<strong>net</strong>rationszahl, Gillmor Nadel) und dynamische Prüfverfahren (Poldistab, Poldihammer,<br />

Rücksprunghärte [Shore, Skleroskop], bzw. Pendelhammer [Duroskop]); ferner Methoden, die wie die<br />

Ritzhärte (Mohs) und Hobel-, Schleif-, Schneid- und Dehnradhärte als Oberflächenverletzungsverfahren<br />

die nicht in eine systematische Klassifikation der Kategorien passen. Der<br />

intermethodische Zahlenvergleich von Werten der diversen Härteskalen ist in der Regel nicht möglich.<br />

Bei den verschiedenen stärker metrologisch basierten Härteprüfverfahren werden als Indenter<br />

(Eindringkörper) drei- oder vierseitig pyramidale Körper, reguläre oder abgeschnittene Kegel sowie<br />

Kugelkalotten verwendet 9 . Es wird allgemein eine Belastungskraft und Dauer vorgegeben und ein<br />

momentaner Eindringwiderstand wird nach der Belastungsdauer abgelesen bzw. es wird die<br />

zurückbleibende plastische Deformation ausgemessen. Mit der Eindringtiefe steigt das Ausmaß bei der<br />

durch die Prüfung betroffenen Oberfläche an; vor und seitlich des Körpers wirken Druckspannungen.<br />

Bei der Verwendung des zylinderförmigen<br />

Indenters, wie bei IMETER Methode Nr.20, bleibt<br />

die durch die Prüfung betroffene Oberflächenregion<br />

konstant. Die minimale seitliche<br />

Beeinflussung der Probenoberfläche erlaubt vergleichsweise<br />

nahe benachbart liegende Prüfstellen<br />

zu verwenden. Die Skizze (Fig.4) verbildlicht die<br />

unterschiedlichen Verhältnisse. Je nach Eindringtiefe<br />

und Materialgegebenheit (spröde oder zäh)<br />

wirken außer den Druckspannungen vor der<br />

Fig.4 Indenterform und Druckwirkung<br />

Kreisfläche, des eindringenden Zylinders, ggf.<br />

(wölbungsbedingte) Zugspannungen, die zu diskontinuierlichen<br />

Kraftwirkungen führen können.<br />

Auch daher können Kraftwirkungen aus Oberflächenhärte und der Materialtiefe gleichermaßen<br />

auftreten. Gegenüber den genannten Methoden erlaubt die IMETER-Methode Nr.20 bei Bedarf<br />

vertikale Variationen der Härte und Schichtungen darzustellen. Weil die durch den – jeweils<br />

momentanen – Pe<strong>net</strong>rationszustand kompensierte Kraft gemessen wird, wird in einer Messung nicht<br />

nur ein einzelner Härtewert, sondern viele (bzw. ein Härteverlaufswert) erfahren. Den Härtewert nicht<br />

aus der Vermessung einer zurückbleibenden Verformung zu bemessen, sondern unmittelbar als<br />

Eindringwiderstand zu erfassen, bringt den Härtemesswert nach der IMETER-Methode Nr.20 näher<br />

an das phänomenologische Härtebild, das auch die elastischen, sich rückverformenden Härteanteile<br />

einschließt. Während nach herkömmlichen Verfahren für relativ eng gefasste Härtebereiche<br />

gesonderte Eindringkörper, Federvorspannungen bzw. Belastungsverfahren 10 verwendet werden<br />

müssen – ist die Grenzbelastung in die Richtung „weich― bei IMETER (Typ 4) in etwa zwei Millionen<br />

Digits der Kraftmessung aufgeteilt. Zusätzlich wird der Messbereich durch die einstellbare<br />

Geschwindigkeit erweitert, wodurch Unterscheidungen zwischen elastischen und plastisch-viskosen<br />

Härteursachen kenntlich gemacht werden können.<br />

Die IMETER-Methode Nr.20 ist durch die Präzision der Datenbasis und Protokollierung von<br />

Vorgängen und Verfahren bei der Messung eine hochdeterministische Methode. Willkürliche<br />

Einflüsse, wie Ablesefehler und individuelle Werkzeughandhabung im Hinblick auf das Messen<br />

werden durch die Ablaufsteuerung weitgehend eliminiert. Die Methode ist prinzipiell nicht auf<br />

bestimmte Werkstoffklassen oder Härtebereiche beschränkt. In der gebotenen Fassung, d.h. für die<br />

Ausstattung gemäß IMETER 4, ist es zur Zustandsbeschreibung relativ weicher Materialien geeig<strong>net</strong><br />

und erlaubt bei stabilen Proben durch Mehrfachmessung und Mittelwertbildung statistisch gesicherte<br />

9 Methodennamen (Kurzzeichen, Eindringkörperform, Norm): Vickers (HV, Pyramide, DIN 50 133), Brinell (HBW, HBS,<br />

Kugel, DIN EN 10 003), Rockwell (HRA, HRB, HRF, Kegel, DIN EN 10 004), Universalhärte bzw. Maternshärte (HM),<br />

Eindringhärte (HIT, Pyramide, DIN ISO 14577 1 - 3), Shore (Shore A, Shore D, abgeschn. Spitzkegel, DIN 53505),<br />

Kugeldruckhärte (Kugel, DIN 53 456, ISO 2039).<br />

10 Ein wichtiger Unterschied ist, dass bei der imeter-Methode Nr.20 der Weg vorgegeben wird, zu dem eine im momentanen<br />

Zustand im Gleichgewicht befindliche Gegenkraft aus der Probe gemessen wird.<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 12 -

Aussagen. Insbesondere ist es dafür ausgelegt, den zeitlichen Härteverlauf an veränderlichen<br />

Materialien darzustellen.<br />

Der mit dieser Dokumentation ausführlich behandelte Fall betrifft die Methodik, das Zubehör<br />

und die Umstände für die Prüfung von Bindemitteln wie hydraulischen Zementen, die bisher nach der<br />

technischen Regel der ASTM C 266 geprüft werden. Aushärtungsprüfungen mit ähnlicher Zielsetzung<br />

sind vor allem die Folgenden 11 :<br />

- Zement, Erstarrungszeiten mit dem Nadelgerät nach Vicat (DIN EN 196 Teil 3):<br />

Nach einem Normmischvorgang wird der Zementleim in eine Form gegossen und glatt gestrichen. In<br />

zeitlichen Abständen wird (auch hier) eine gewichtbeschwerte Nadel auf die Oberfläche aufgesetzt;<br />

der Erstarrungsbeginn ist durch ein Steckenbleiben der Nadel in einer Tiefe von 3-5[mm] über dem<br />

Formboden gekennzeich<strong>net</strong>, und das Erstarrungsende ist erreicht, sobald die Nadel höchstens noch<br />

0.5[mm] tief in die Oberfläche eindringt.<br />

- Baugips, Versteifungsbeginn:<br />

Ein Gipsbrei, der durch Einstreuen von Gipspulver in eine vorgegebene Wassermenge bis zum glatten<br />

Aufsaugen derselben hergestellt wird, wird durch kurzes Umrühren homogenisiert und auf einer<br />

Glasplatte ausgegossen. In Abständen von 1 bis 5 Minuten werden mit einem Messer Schnitte in die<br />

Probe gesetzt. Der Versteifungsbeginn ist die Zeit nach dem Anmischen, nach der die Schnitte nicht<br />

mehr zusammenlaufen.<br />

1.1.3. Kompatibilität zum klassischen Gillmore-Needle-Verfahren<br />

Der Gillmore-Apparat und die in Fig.1 gezeigte Anordnung von Prüflast und Probe sind vergleichbar;<br />

ebenso die Form des Nadel-Indenters.<br />

Die ASTM C266-99 beschreibt das IHZ- und FHZ-Kriterium als die Zeitspanne, nach der die<br />

Prüfbelastung durch die jeweilige Nadel keinen erkennbareren Abdruck mehr hinterlässt. Die<br />

Belastung mit dem Nadelapparat ist statisch, wobei die Belastungsdauer, die einer Ablesung<br />

vorangeht, nicht spezifiziert ist. Die Präzision der Zeitangabe Null – das ist die Start- oder Bezugszeit<br />

des Zements - als auch die Ablesung des jeweiligen Endkriteriums ist unvermeidlich geprägt durch<br />

Erfahrung, Tagesform und Erwartungshaltung des Ausführenden. Damit ist die Vergleichbarkeit der<br />

Resultate, die in verschiedenen Labors oder von verschiedenen Personen ermittelt werden, mit einer<br />

anzunehmenden Messunsicherheit im Bereich einiger Minuten behaftet.<br />

Damit IHZ und FHZ des Gillmore-Apparates nach ASTM C266-99 mit einem einzigen Härtemesskörper<br />

und in einem Messablauf gemessen werden können, muss die durch den Stempel erzeugte<br />

Druckkraft größer als die der FHZ-Nadel sein, sonst könnte die Nadel bei der FHZ-Härte keinen<br />

Eindruck mehr hinterlassen. Die Kompatibilität der entsprechenden IMETER-Härte mit einer<br />

korrespondierend gerech<strong>net</strong>en IHZ/FHZ wird aus einem, über kurze Eindringtiefen, linear<br />

angenommenen Zusammenhang von Druck und Eindringtiefe abgeleitet. Die Berechnung zur<br />

Vergleichbarkeit wird in Kapitel 1.3.1 ab S.17 behandelt.<br />

1.1.4. Andere Geräte zur Härte- / Viskositäts- / Konsistenz- Prüfung<br />

Zahlreiche Apparate wurden entwickelt, um nicht ausschließlich harte Konsistenzeigenschaften in<br />

Zahlen gefasst zu liefern, darunter Geräte wie Viskosimeter, Rheometer, Messextruder, Texturanalyse-,<br />

Schmelzindex- und Schmelzeviskosität-Geräte, Taktilitätstester, Rillbarkeitstester etc. bis hin<br />

zu Universalprüfmaschinen. Diese Apparate sind im Allgemeinen nicht dafür gebaut kontinuierliche,<br />

für Mittelwertsbildungen oder Verlaufsinformationen geeig<strong>net</strong>e Messwerte zu liefern. Es ist ja ein sehr<br />

grundlegendes Problem, dass die Probe durch den mechanischen Messvorgang in der Regel verändert<br />

11 Die klassische Literatur hierzu zeigt, dass binnen der vergangenen hundert Jahre es zu keiner eigentlichen<br />

Weiterentwicklung der Prüftechnik kam. „Deutsche Portland-Cement- und Beton-Industrie auf der Düsseldorfer Ausstellung<br />

1902“, Verein deutscher Portland-Cement-Fabrikanten (Hg.), A. Scherl GmbH (Berlin). – Katalog/Festschrift mit<br />

detaillierten technischen Beschreibungen auch zur Prüftechnik.<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 13 -

wird und daher nur einmal im Naturzustand verwendbar ist. Die durch die Messung selbst bedingte<br />

Hysterese im Probenmaterial ist fundamental problematisch. Eine andere Probe zur wiederholten<br />

Messung - ist eine andere (individuelle) Probe. So sind Ergebnisstreuungen im Bereich von 10% bei<br />

mechanischen Messungen, wie Zugversuchen, nicht allzu selten anzutreffen. Die verschiedenen<br />

Messprinzipien der Prüfverfahren selbst, sind bisweilen nicht so ganz universell: Die bekannten<br />

rheologischen Messverfahren bzw. Viskosimeter, die eine Wandreibung zwischen Probe und<br />

Drehmomentsensor bzw. Kugeloberfläche oder Kapillarrohr benötigen oder Differenzdrücke in<br />

Strömungen auswerten, sind auf Substanzen geringerer Oberflächenenergie beschränkt, so dass die<br />

meisten anorganischen Stoffe, mineralische und keramische Massen (Zemente und Geopolymere)<br />

nicht wirklich gemessen werden können 12 . Zudem sind die Geräte für die Messung sehr hoher<br />

Probenzähigkeit nicht ausgelegt. Bei Stoffen, die Nebenevalenz<strong>net</strong>zwerke bilden (Gelatine, Pektin),<br />

trocknen (Klebstoffe), einfrieren oder chemisch ver<strong>net</strong>zen, (Reaktivklebstoffe, Gummi, Duromere,<br />

Zemente) ist es wahrscheinlich, dass permanentes oder zyklisch wiederholtes Messen desselben<br />

Probenteils zur Zerstörung gebildeter Strukturen führt, die Bildung behindert, ggf. Orientierungserscheinungen<br />

bewirkt und durch Sekundärwirkungen der dissipierten mechanischen Energie<br />

(Wärme-) Störungen verursacht, wodurch derartige Messungen kaum das anwendungsnahe Verhalten<br />

der Materialien widerspiegeln können. Verfahren die komplexe Zustände der Probenmaterialien<br />

verursachen, z.B. wenn das Messverfahren selbst eine Hystereseerscheinung erzeugt und diese<br />

wiederum misst sind aus diesem Grund weniger gut für die Kommunikation über Stoffeigenschaften<br />

geeig<strong>net</strong>. Dennoch: Zahlenwerte, auch wenn sie unklar zustande kommen, doch immer ähnlich<br />

auftreten und evtl. mit Phantasieeinheiten versehen sind, können einfacher ausgetauscht werden, als<br />

grafische dargebotene Ergebnisse in Form von (Roh-)Datendiagrammen.<br />

Im Unterschied zu klassischen Geräten ist IMETER ein Software-Framework (das sich einer<br />

Hardware bedient) und mit der Idee von einem Messverfahren arbeitet, nicht also mit absolut<br />

vorgegebenen Abläufen und Zubehören. Von daher stehen vielfältige, methodengemäße Variationsmöglichkeiten<br />

bei Verfahren und Messkörpern zur Verfügung. Ein stoffgerechtes Messen wird<br />

dadurch in weiten Grenzen ermöglicht. Die freie Gestaltbarkeit der Methode birgt die Notwendigkeit<br />

zur lückenlosen Dokumentation der Messungen – was automatisch übernommen wird. Die konkret<br />

festgelegten Messverfahren, die regelbasierte Auswertung und Ableitung der Ergebnisse aus<br />

metrologischen Einheiten zu physikalischen Basisgrößen, verhindern, dass in Willkürlichkeiten<br />

abgedriftet wird und Ergebnisse lediglich temporär-lokale Gültigkeit beanspruchen dürfen.<br />

1.2. Beeinflussung der Härtemessung<br />

Das Ergebnis und die Aussage der Eigenschaftsbemessungen sind Folgen der Umstände von Probe,<br />

Zubereitung, Umgebungsbedingungen und den Eigenschaften der Messmittel. An dieser Stelle sollen<br />

die wesentlichen Faktoren der IMETER-Methode Nr.20 zusammengefasst werden, die in<br />

verschiedenen Abschnitten dieser Dokumentation genauer beleuchtet werden:<br />

Bei gleichbleibend gesetzten Materialeigenschaften, ideal ebenen, breiten Probenoberflächen und<br />

homogener Struktur sind die Verlaufsformen der Pe<strong>net</strong>rationskurven von den folgenden Parametern<br />

abhängig:<br />

- der Fläche der Nadel (Je kleiner die Indenter-Fläche desto größer ist der mögliche<br />

Maximaldruck),<br />

- dem Stempelgewicht (Diese Vorlast limitiert mit der Nadelfläche die Druckobergrenze),<br />

- der Eindringgeschwindigkeit (Die Bildung des Härtephänomens als Überlagerung von<br />

elastischen und plastischen [viskoelastischen] Eigenschaften ist geschwindigkeitsabhängig;<br />

12<br />

Ohne Wandbe<strong>net</strong>zung kommt es zu keiner Haftung der Probe und somit zu keiner Schichtenströmung, allenfalls<br />

erhältliche Messergebnisse zeigen dann teilweise Gleit- oder Reibungseffekte mit der Messvorrichtung an, nicht etwa<br />

Konsistenz-Eigenschaften der Probe. Die betrifft viele Arten von Rotations- Rheometer oder –Viskosimeter (Bauarten:<br />

Zylinder, Kegel-Platte, Platte-Platte, Couhette oder Searl-Typ, gleich ob mit kontrollierter Drehgeschwindigkeit [CR] oder<br />

Drehmoment [CS]).<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 14 -

eine höhere Verformungsleistung<br />

Verhältnisse zusätzlich),<br />

verändert ggf. durch Temperaturerhöhung die<br />

- der Eindringtiefe (Je tiefer desto mehr treten Staudruck und/bzw. Transporteffekte in den<br />

Vordergrund; zudem kann eine Probe in tieferen Schichten durch ihren eigenen<br />

Schweredruck stärker verdichtet sein, als nahe der Oberfläche; die seitliche Reibung des<br />

Nadelkörpers ist für die Härtemessung – bei geringer Eindringtiefe – vernachlässigbar),<br />

- die Tiefe der Prüfschicht (Je geringer die Schichthöhe umso mehr kann eine Stützwirkung am<br />

Boden der Probenvorlage die Vordringkraft [Quetschströmung bzw. Bodeneffekt] 13<br />

vergrößern; doch mit der Mächtigkeit der Schichttiefe kann auch deren elastische Stauchung<br />

auf die Messung einwirken).<br />

Unter den physikalischen Eigenschaften der Probensubstanz wirken beim Messen der Eindringkraft<br />

einander überlagernd:<br />

- E-Modul (Normalspannung) mit<br />

- Kompressibilität (Querkontraktion) und<br />

- innere Reibung (Viskosität).<br />

Zusätzlich können - gewollt oder ungewollt - Effekte aus Porosität, Gaseinschlüssen, Hautbildung und<br />

diverse Wirkungen einer innerstofflichen Inhomogenität hinzukommen sowie individuelle<br />

Mechanismen der Bruchmechanik.<br />

Für die Angabe des allenfalls zu ermittelnden zeitlichen Verlaufs bei reaktiven Prüfgemischen sind für<br />

die Messaussage<br />

- Startzeit,<br />

- Probenzusammensetzung,<br />

- Temperatur und<br />

- Atmosphäre/Luftfeuchtigkeit<br />

von Bedeutung.<br />

Zu den Faktoren, deren Einfluss teilweise umstritten, jedoch kaum quantifizierbar sind, gehören:<br />

Wärmehaushalt, Luft-/Gaseinflüsse, Ansatzgröße, das Mischverfahren, die Technik zum Befüllen der<br />

Probenvorlage, ggf. der Anpressdruck beim Glätten der Oberfläche bzw. die Art des Einrüttelns.<br />

Seitens des Messgeräts haben folgende Eigenschaften in Betracht zu ziehende Auswirkungen auf die<br />

Wiedergabe der Stoffwirklichkeit:<br />

- die Korrektheit der Wegmessung bzw. – Angabe,<br />

- elastische Wirkungen von Maschinenteilen (Wägesystem, Stempel, Paralleltisch und<br />

Probenvorlage),<br />

- die Trägheit des Wägesystems und<br />

- ggf. der Ort der Temperaturmessung (Messung der Proben- oder Messraumtemperatur).<br />

13<br />

Der strömungsmechanisch korrekte Begriff für den Idealfall ist die „Anstömung aus dem Unendlichen“.<br />

Phänomenologisch kann ein „Rückstau“ durch eine Kompression vor der Nadel mit entsprechender Verdichtung oder<br />

Kaltverfestigung die Wirklichkeit entstellen – oder diese wunschgemäß zeigen. Ist der Effekt unerwünscht, kann durch eine<br />

tiefere Vorlage, durch Verringerung des Nadeldurchmessers, der Vordringgeschwindigkeit, der Eindringtiefe der Effekt<br />

ausgeblendet werden.<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 15 -

1.3. IMETER Härte (Hi20)<br />

Definition der IMETER Härte nach Methode Nr.20 (H i20 ):<br />

H<br />

i20<br />

<br />

d<br />

F<br />

max .<br />

F max<br />

A<br />

N<br />

<br />

mmmm<br />

2<br />

<br />

MPa <br />

mm <br />

<br />

F max. : Maximaler Wert der Kraft bei der Eindringung [N]<br />

r² : A Stirnfläche des Stempels [mm²], r Nadelradius, Ludolph’sche Zahl<br />

d Fmax : Eindringtiefe der Nadelspitze bei Höchstlast [mm]<br />

Gleichung 1<br />

Die „Härte IMETER 20―, H i20 , entspricht dem Verhältnis der größten Kraft (F max. ) zur Stirnfläche der<br />

Zylindernadel (A) und der Eindringtiefe (d Fmax ) in derjenigen Tiefe, bei der mit gegebener<br />

Geschwindigkeit, die größte Kraft gemessen wird. Die Größe hat die Dimension Druckkraft pro Länge<br />

(Eindringtiefe). Die Einheit Megapascal pro Millimeter i [MPa/mm] ist die Einheit der H i20 -<br />

Härteskala 14 .<br />

Den Tiefenbezug bei H i20 in der Einheit mitzugeben ist zweckmäßig, da darin eine ggf. auftretende<br />

Fließgrenze im Material ausgedrückt wird. Für rein elastische Stoffe, ist H i20 unabhängig von der<br />

Eindringtiefe konstant. Bei den klassischen Verfahren wird das Ergebnis der Härteprüfung mit Belastungskraft<br />

und Dauer angegeben. H i20 kommt ebenfalls durch variable Umstände zustande, daher<br />

benötigt der Austausch von Messdaten beigeord<strong>net</strong>e Randbedingungen. Das sind die Nadeldicke (b),<br />

die Eindringgeschwindigkeit (v) und die Eindringtiefe(d): H i20 (b|v|d) = Zahlenwert (ggf. unter Anga-<br />

-be von Temperatur, Luftfeuchte und anderen<br />

Umständen). In H i20 können je nach Vordringgeschwindigkeit<br />

und Belastung entweder<br />

mehr elastische oder mehr plastische Probeneigenschaften<br />

dominieren; die gegenseitige<br />

Überlagerung ist die Regel. (Mehr) fest oder<br />

(mehr) flüssig, elastisch oder plastisch, ist ein<br />

Resultat des aufgewendeten Drucks und der<br />

Deformationsgeschwindigkeit.<br />

Fig. 5<br />

Das Diagramm (Fig. 5) zeigt einen Teil der<br />

Rohdaten einer Messung, wie sie neben der<br />

Tabellendarstellung (Fig.2) für IMETER-<br />

Daten aus der Ergebnisdokumentation<br />

unmittelbar zugänglich sind. Die Graphen zeigen<br />

Daten von sechs, unterschiedlich steilen<br />

Messkurven aus halbstatischen Pe<strong>net</strong>rationen.<br />

Da für jeden Kurvenpunkt Position, Zeit und<br />

Kraft bekannt sind, können aus dem Verlauf<br />

zusätzliche Informationen gewonnen werden<br />

wie z.B. Verformungsarbeit und Leistung.<br />

Die zeitliche Zusammenstellung der Härtewerte<br />

wird im Bericht einer Messung in Diagrammform<br />

ausgegeben. So enthält das Diagramm<br />

in Fig. 6 die Daten der Messkurven<br />

aus Fig. 5 mit einzelnen Härtemesswerten.<br />

14 Die Härte als Kraft pro Fläche, Druck, in MPa anzugeben entspricht z.B. der Angabegröße in verschiedenen Härteskalen,<br />

z.B. der Universalhärte (Martens-Härte);dabei ist in der dort verrech<strong>net</strong>en Eindruckfläche, der verwendeten Pyramide, ein<br />

Tiefenbezug bereits implizit mit der Eindruckfläche mitgegeben. Je tiefer die Pyramide (auch Kegel, Kugel) in eine<br />

Oberfläche gedrückt werden, desto größer ist natürlich auch die Kontaktfläche zwischen Indenter und Probe. Insofern<br />

besteht auch ein Zusammenhang von H i20 zu solchen Härteskalen.<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 16 -

1000,0<br />

100,0<br />

10,0<br />

1,0<br />

0,1<br />

1 10 100 1000<br />

Hi20[f(t)] = 1,354E-2· t[min]^(2,07343), r² = 0,973<br />

Zeit / Probenalter [min]<br />

Fig. 6 Biozement, Beobachtung der Aushärtung über 12 Stunden.<br />

In diesem Beispiel wurde das Aushärten eines medizinischen Zements über 12 Stunden hinweg durch zahlreiche<br />

Härteprüfungen verfolgt (H i20 (0.35mm|0.2…1E-3mm/s.|0.7…0.05mm); ID6563) 15 . Die Einzel-Härtewerte sind als graue<br />

Kreismarken eingezeich<strong>net</strong>; die kritischen Härtebereiche der initalen Härtezeit (IHZ) werden in Form eines<br />

grünen Winkels und die der finalen Härtezeit (FHZ) als roter Winkel dargestellt. Die Messwerte sind auf<br />

logarithmierten Skalen angetragen. Die Probe verfestigt sich über die ersten 100 Minuten insgesamt stetig. Der<br />

Bereich zwischen Messbeginn und dem Erreichen der FHZ kann dadurch mit einer (blaue Linie) gut<br />

wiedergegeben werden. Die zugehörige Regressionsgleichung stellt eine kompakte, aussagekräftige Zusammenfassung<br />

für das Stoffverhalten dar.<br />

Die Einheit von H i20 kann als „mN― pro „mm³― (=N/cm³), d.h. als Verformungskraft pro Volumen<br />

gedeutet werden. Sie entspricht damit einer spezifischen Eindringkraft.<br />

1.3.1. Zusammenhang mit IHZ/FHZ (ASTM C 266)<br />

Die amerikanische Norm gibt keine Belastungszeiten an und die Entscheidung über die Sichtbarkeit<br />

eines Abdrucks hängt nicht nur von individueller Beurteilung ab – ob Lupe oder Mikroskop auch noch<br />

herangezogen werden – sondern auch vom Material selbst, das möglicherweise durch den Druck an<br />

der Oberfläche nur etwas geglättet wird und je nach Sorgfalt der zuvor erfolgten Vorlagenbefüllung<br />

und Glättung – den Anschein eines Abdrucks wiedergibt. Die Umwertung von initialer und finaler<br />

Härtezeit aus dem empirischen Zusammenhang des Gutdünkens in eine instrumentierte, metrologisch<br />

basierte Messtechnik ist damit nicht wirklich einfach:<br />

Die IHZ-Nadel („initial setting-time needle―) wird als Stempelkörper von 113.4±0.5[g] Gewicht mit<br />

einem Nadeldurchmesser von 2.12±0.05[mm] definiert. Der statische Druck dieser Nadel wird nach<br />

Gleichung 2 berech<strong>net</strong>:<br />

15 An verschiedenen Stellen der Dokumentation werden Messungen zitiert, neben der Angabe „H i20 (b|v|d) = Zahlenwert“<br />

wird eine ID-Nummer angegeben. Diese bezeich<strong>net</strong> eine Referenznummer, unter der die Details der zugehörigen Messung<br />

aufgefunden werden können.<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 17 -

F m<br />

g<br />

P <br />

2<br />

A 1 <br />

b <br />

2 <br />

P : Druck [Pa = N/m²]<br />

F : Gewichtskraft [N]<br />

A : Druckfläche [m²]<br />

m : Masse [kg]<br />

g : Ortsfaktor, Fallbeschleunigung [m/s²]<br />

b : Nadeldurchmesser [m]<br />

Gleichung 2<br />

Bezogen auf die IHZ-Nadel und eingesetzt in Gleichung 2 erhält man:<br />

P= 0.1134 · 9.81 / ((0.5 · 2.12E-3)² · 3.142) ≈ 315000 [Pa] = 0.315 [MPa]<br />

Wenn bei einer gegebene Druckkraft von 0.315[MPa] in einem Material eine Eindringtiefe von 1[mm]<br />

erreicht wird, dann beträgt die Härte des Materials, ausgedrückt als H i20 auch 0.315[MPa /mm] (vgl.<br />

Gleichung 1, S.16). Wäre die Marke nur 0.1[mm] tief, ergäbe sich H i20 zu 3.15 [MPa/mm]. Wenn also<br />

geschätzt wird, ein gerade noch erkennbarer Abdruck mit der IHZ-Gillmore-Nadel hätte eine Tiefe<br />

von 0.08[mm], dann ist die korrespondierende H i20 , die diesem Zustand zugeord<strong>net</strong> werden kann,<br />

3.94[MPa/mm] etc.<br />

Die FHZ-Nadel („final setting time needle―) wird als Stempelkörper von 453.6±0.5[g]<br />

Gewicht mit einem Nadeldurchmesser von 1.06±0.05[mm] definiert. Der Druck, den diese Prüfnadel<br />

ausübt, beträgt 5.04[MPa]; ein Eindruck von 0.08[mm] mit dieser Fläche bedeutet nach analoger<br />

Rechnung (Gleichung 3) eine H i20 von 63[MPa/mm].<br />

H<br />

i20(<br />

FHZ , IHZ )<br />

g<br />

Gillm.<br />

<br />

2<br />

f<br />

m<br />

t(<br />

IHZ , FHZ )<br />

1<br />

<br />

b<br />

2<br />

Gillm.<br />

<br />

<br />

<br />

<br />

H i20(IHZ,FHZ) : Härte H i20 bei der IHZ bzw. FHZ [MPa/mm]<br />

m Gillm. : Masse des IHZ- bzw. FHZ- Gillmore-Nadelmesskörpers [kg]<br />

f t(FHZ,FHZ) : „sichtbare“ Eindrucktiefe, IHZ-t- bzw. FHZ-t-Faktor [mm]<br />

b Gillm. : IHZ- bzw. FHZ- Gillmore-Nadeldurchmesser [mm]<br />

Gleichung 3<br />

So wird das Prüfkriterium über eine gewisse Eindringtiefe der originalen Gillmore-Nadel-Messkörper<br />

auf die H i20 -Skala abgebildet. Die Härtemarken, 3.94 und 63[MPa/mm], ihrerseits, können nun, wegen<br />

der metrologischen Verallgemeinerung der Härte, auch mit anderen Nadeldurchmessern erreicht<br />

werden.<br />

Der Nadelmesskörper, dessen Daten in Fig. 7 wiedergegeben sind, bringt einen statischen Druck von<br />

P= 0.2065 · 9.81 / ((0.5 · 6.86E-4)² · 3.142) ≈ 5.48 [MPa]<br />

auf.<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 18 -

Die der FHZ zugeord<strong>net</strong>e Härte von 63[MPa/mm] ist bei der gegebenen Nadeldicke durch ein dementsprechend<br />

festgelegtes Verhältnis von Kraft und Eindringtiefe bestimmt, das genau diesen Härtewert<br />

hervorbringt. (H i20 = F/(s · A) z.B. F/s = H i20 · A = 63 · (0.5 · 6.86E-4)² = 7.4 [N/mm])<br />

Wenn der Zusammenhang zwischen H i20 und IHZ/FHZ linear sei, d.h. auch die optische Einschätzung<br />

zur Erkennbarkeit eines dickeren oder dünneren Abdruckes, - würde ein einziger Faktor für beide<br />

Kennzahlen genügen. Da außerdem in der Messung für IHZ und FHZ unterschiedliche<br />

Geschwindigkeiten zur Anwendung kommen, können gesonderte Faktoren zur Anpassung angegeben<br />

werden. Die Zahlenwerte, „IHZ-t-― und „FHZ-t-Faktoren―, werden im Messkörperformular zusammen<br />

mit den anderen Daten des Härtemesskörpers angegeben 16 .<br />

Fig. 7 Messkörperdaten<br />

Fig. 7 zeigt einen Ausschnitt eines Messkörper-<br />

Datenblatts.<br />

Die Gesamtmasse (m MK ) der Pe<strong>net</strong>rationsvorrichtung<br />

„Messkörper“ erzeugt über die Stirnfläche des Zylinder-<br />

Indenters (Kreisscheibendurchmesser d) einen<br />

maximalen Druck. Die IHZ-t- und FHZ-t-Faktoren<br />

besorgen die Umwertung zu den Gillmore-Needles, die<br />

Elastizitätskorrektur (f e ) korrigiert elastische<br />

Auslenkungen des Aufbaus, die Trägheitskorrektur<br />

behebt den zeitlichen Offset der Wägevorrichtung, f-eta<br />

(f h ) kalibriert die Viskositätsangabe zu der der<br />

Gefäßradius und dessen Tiefe gehören (r g , h) und mit<br />

den Verarbeitungszeitkonstanten tV und eta0 (t V , 0)<br />

werden spezifische Probenzustände adressiert. Dort, wo<br />

im Messkörperformular „-1“ steht, können die<br />

betreffenden Angaben direkt zur der Messung im<br />

Datenblatt vorgenommen werden, was günstig ist, wenn<br />

z.B. mit verschiedenen Probengefäßen gearbeitet wird<br />

und dabei die Viskosität genau bestimmt werden soll.<br />

1.3.2. Prüfung und Einstellung der IHZ/FHZ-Faktoren<br />

Die für IMETER 4 bestimmten Einstellungen sind durch Nadelstärken von 0.4 bis 0.7[mm] und den<br />

IHZ-t- und FHZ-t-Faktoren von 0.08[mm] angegeben (vgl. IHZ/FHZ – Konventionen für die<br />

Biozementprüfungen, S.91). Bei anderen Materialien und/oder anderen Zylinderdurchmessern oder<br />

Handhabungsverfahren kann eine Neubestimmung angezeigt sein.<br />

Bestimmung der IHZ- und FHZ-t-Faktoren<br />

Anhand von Erfahrungswerten mit einem gut bekannten Material, können entsprechende Faktoren aus<br />

einer IMETER-Messung, grafisch, dem Härte-Zeit-Diagramm (vgl. Fig. 6) entnommen oder<br />

rechnerisch aus den tabellieren Daten des Prüfberichts bestimmt werden. Bei der grafischen<br />

Ermittlung wird am bekannten IHZ/FHZ-Zeitpunkt (X-Wert) der zugeord<strong>net</strong>e H i20 -Wert (Y-Wert)<br />

abgelesen. Den IHZ-t- und FHZ-t-Faktor erhält man durch Einsetzen in die folgendermaßen<br />

umgestellte Gleichung 3:<br />

f t(IHZ) = m Gillm. · g / (H i20(IHZ) · (0.5 b Gillm.)² ·)<br />

f t(FHZ) = m Gillm. · g / (H i20(FHZ) · (0.5 b Gillm.)² ·)<br />

Um bei der Umwertung exakt vorzugehen, sind vergleichbare IHZ/FHZ-Bestimmungen mit dem<br />

Gillmore- Apparat heranzuziehen. Dabei sind Hilfsmittel (Misch- und Vorlagegefäß) und Techniken<br />

16 Es kann eine unbegrenzte Anzahl an Messkörpern über das Formular angelegt und verwendet werden. Mit der Auswahl des<br />

Messkörpernamens im Datenblatt, werden immer dessen gesamte Eigenschaften mitgeteilt.<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 19 -

(Misch- und Befülltechnik) natürlich gleich zu handhaben und gleiche Bedingungen zu Schaffen<br />

(Temperatur, Luftfeuchte).<br />

Zur Nadelstärke<br />

Da die Nadelfläche mit dem Durchmesser im Quadrat zunimmt, der Umfang aber nur proportional<br />

wächst, die Fläche mit der Materialkompression und der Umfang (ggf.) mit Dehnungsbeanspruchungen<br />

zusammenhängt, ist keine verlässliche Skalierbarkeit der Faktoren bei einer Änderung<br />

des Nadeldurchmessers gegeben. Grenzfälle – abseits der originären IHZ/FHZ-Aufgaben - sind<br />

Härtemessungen an Pulvern, bei denen ausschließlich Kompressionskräfte wirksam werden, sowie<br />

unterlagenfrei angebrachte Membranen, die (ein Stück weit) reine Dehnungskräfte hervorbringen.<br />

Diese Modelle ermöglichten eine verallgemeinernde Klärung der Verhältnisse.<br />

1.4. Viskositätsangaben<br />

Die Härte (H i20 ) ist eine Konsistenz-Angabe ohne Zeit- bzw. Geschwindigkeitsbezug. Sie ist außerdem<br />

sehr mit den Umständen der Probenmessung verbunden (Schichtdicke, Vorlage, Eindringgeschwindigkeit).<br />

Die Viskosität ist demgegenüber bei definierten Strömungsvariablen eine eindeutige<br />

physikalische Stoffmaßzahl und für Vergleiche universell geeig<strong>net</strong>. – Aus dem geometrischen<br />

Verhältnis von Eindringkraft zu Geschwindigkeit kann die Viskosität angegeben werden:<br />

1.4.1. Zur Viskosimetrie<br />

Die Zähigkeit von Flüssigkeiten nennt man Viskosität (). Dieser Fliesswiderstand kommt durch die<br />

innere Reibung zustande. Eine Platte, die auf einer Flüssigkeit liegt und gleichmäßig gezogen wird,<br />

zieht die anhaftende Flüssigkeit mit sich. Der Zug wird in die Tiefe der Flüssigkeit schichtweise<br />

übertragen. Wenn die Schichten stark aneinander haften, so dass die Geschwindigkeit, die oben an das<br />

Fluid mitgeteilt wird in kaum vermindertem Ausmaß an darunter liegende Schichten übertragen wird,<br />

ist die Deformation (D, Schergefälle, Schergeschwindigkeit) von Schicht zu Schicht in der Flüssigkeit<br />

gering, die Kraft (, Zug- oder Schubspannung), um die Platte zu ziehen ist jedoch relativ groß, da<br />

eine größere Menge der fest aneinander haftenden Flüssigkeitsfilme bewegt wird. (D). Im<br />

entgegengesetzten Fall, da bei gleicher Geschwindigkeit weniger Kraft von Schicht zu Schicht<br />

übertragen wird (und die Deformation groß ist), ist die Viskosität gering.<br />

Newtonische Flüssigkeiten sind solche, die dieser Gesetzmäßigkeit in der Weise folgen, dass für die<br />

doppelte Zuggeschwindigkeit die doppelte Kraft benötigt wird. Wird mit zunehmender<br />

Geschwindigkeit überproportional mehr Kraft benötigt, nennt man die Flüssigkeit pseudoplastisch, bei<br />

weniger: dilatant; lässt die Kraft mit der Zeit (Scherzeit) nach, wird sie zusätzlich thixotrop genannt,<br />

nimmt sie zu, dann wird das Viskositäts-Zeitverhalten rheopex genannt. 17<br />

Die Viskosität kann durch Drehmomentmessungen, aus Durchflusszeiten (durch eine Kapillare), der<br />

Fallgeschwindigkeit (einer Kugel) oder ungefähr durch eine zum Rühren benötigte Kraft bestimmt<br />

werden. Eine korrekte Viskositätsmessung ist gekennzeich<strong>net</strong> durch definierte, berechenbare<br />

Strömungsverhältnisse (Angabe der Schergeschwindigkeit), denn newtonisches Verhalten, also die<br />

Proportionalität „D―, bei allen möglichen Verhältnissen von zu D ist unter den technischen<br />

Fluiden eher die Ausnahme. Weiterhin ist eine laminare Strömung (Schichtenströmung) und dass die<br />

Flüssigkeit an der festen Oberfläche der Messgeometrie anhaftet Voraussetzung für die Messbarkeit.<br />

17 Die äußerst geraffte Darstellung, hier, bitte ich zu entschuldigen - zahlreiche einfach zugängliche Informationsquellen<br />

bieten ausführlichere Information zur Viskosimetrie bzw. Rheologie. Die Wikipedia bietet eine ausführlichere Beschreibung<br />

und Erläuterung zu den in diesem Abschnitt kursiv gesetzten Begriffen:<br />

http://de.wikipedia.org/w/index.php?title=Viskosit%C3%A4t&oldid=29724346.<br />

Zu empfehlen ist auch die Site www.rheologe.de.<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 20 -

1.4.2. Gesetz von Stokes<br />

„Eine Kugel vom Radius r erfährt bei einer Bewegungsgeschwindigkeit v in einer Flüssigkeit mit der<br />

Viskosität die Reibung F R ― - Das Stokessche Gesetz 18 lautet in der geläufigen Form:<br />

F R<br />

6 <br />

r<br />

<br />

v<br />

Gleichung 4<br />

Im Kugelfallviskosimeter findet das Stokesche Gesetz Anwendung; die Kugel fällt kraftfrei, wobei der<br />

Auftriebskraft F G (Dichteunterschied von Kugel und Fluid unter Fallbeschleunigung) der<br />

proportional abbremsenden Reibung F R entspricht: F G - F R = 0<br />

Das Gesetz von Stokes gilt für Kugeln, die in einem unendlich breiten und tiefen Gefäß nicht allzu<br />

schnell fallen. Für Messungen im Labormassstab werden in der Regel Korrekturen berech<strong>net</strong> 19 , doch<br />

ist eine genaue Angabe der Strömungsvariablen ( Schubspannung, D Schergefälle) nicht möglich,<br />

weshalb der Kugelfall für rheologische Fragestellungen kaum geeig<strong>net</strong> ist.<br />

Das Stokes’sche Gesetz gilt bei Strömungsverhältnissen, die mit der Reynoldszahl (Re) zu „Re < 0.1―<br />

beschrieben werden.<br />

v 2r<br />

<br />

Re <br />

<br />

Gleichung 5<br />

Die Reynoldszahl gibt das Verhältnis von Trägheits- zu Reibungskräften in einer Strömung an. Kleine<br />

Zahlenwerte bedeuten in Übereinstimmung mit Bedingungen der Navier-Stokes-Gleichung, dass<br />

Trägheitsglieder in Strömungsberechnungen vernachlässigt werden dürfen.<br />

Das Eindringen des zylindrischen Körpers in eine hochviskose Probe kann strömungstechnisch<br />

behandelt werden. Die allgemeine Formel für den Strömungswiderstand (F W ) lautet:<br />

F<br />

W<br />

<br />

W<br />

Av<br />

<br />

2 <br />

2<br />

Gleichung 6<br />

Die auf einen Körper mit dem Querschnitt A in Strömungsrichtung ausgeübte Kraft F W ist<br />

proportional der ki<strong>net</strong>ischen Energie der Strömung (½v²) und dem Widerstandsbeiwert der<br />

Körperform W . Der Widerstandsbeiwert selbst hängt von der Geschwindigkeit ab; für eine Kugel<br />

wird im Bereich kleiner Reynoldszahlen:<br />

<br />

W<br />

( Kugel ) <br />

24<br />

Re<br />

Gleichung 7<br />

angegeben 20 . Der Ausdruck stellt sich (mit „A = r²―) nach Einsetzen und Kürzen als eine<br />

Schreibweise des Stokes’schen Gesetzes dar:<br />

18<br />

„p = ·v“ Stokessche Gleichung, die ausschließliche Abhängigkeit der Druckverteilung von der Viskosität im<br />

Geschwindigkeitsfeld.<br />

19 Anleitung (z.B.) J. Schurz, „Viskositätsmessungen an Hochpolymeren“, Kohlhammer, Stuttgart (1972), S.30ff..<br />

20 Wille, R.: Strömungslehre (8.Aufl., 2005) www.hfi.tu-berlin.de/lehre/wille/kap13.pdf - Kap.13-10: Für höhere<br />

Werte von Re gilt nach Oseen W =24/Re(1+3/16Re) und nach Abraham W =24/Re(1+0.110Re 0.5 )<br />

IMETER Methode Nr. 20 – Auto-Gillmore-Needle - 21 -

F<br />

24<br />

A<br />

v<br />

Re<br />

<br />

<br />

2<br />

2<br />

24 <br />

A<br />

v <br />

<br />

<br />

2<br />

v 2 r <br />

6 <br />

r <br />

v <br />

2<br />

W<br />

F R ( Kugel)<br />

Gleichung 8<br />

Für eine Kreisscheibe wird der Widerstandswert mit<br />

<br />

W<br />

( Kreisscheibe)<br />

<br />

16<br />

Re<br />

angegeben. Analog zu Gleichung 8 ergibt sich daraus 21 :<br />

F<br />

R(<br />

Kreisscheibe)<br />

4<br />

r <br />

v<br />

Gleichung 9<br />

Gleichung 10<br />

1.4.3. Herleitung der Viskositätsangabe<br />

Eine Kreisscheibe hat im Gegensatz zur Kugel kein Volumen. Indem in beiden Fällen eine analoge<br />

Gesetzmäßigkeit gilt, nehmen wir für den Zylinder, d.h. eine Kreisscheibe mit Volumen, im<br />

Analogieschluss für den Strömungswiderstand des Zylinderindenters einen festen Faktor f z an.<br />

Während Kugel und Scheibe durch den Radius festgelegt sind benötigt der axial angeströmte, endlich<br />

lange Zylinder zusätzlich die Angabe der Länge bzw. Höhe. Analog kann formuliert werden:<br />

F<br />

R(<br />

Zylinder)<br />

F<br />

e<br />

<br />

f<br />

<br />

r <br />

v <br />

f<br />

sL<br />

<br />

v<br />

Gleichung 11<br />

22 Dabei beinhaltet der dimensionslose Faktor f das Verhältnis von Zylinderhöhe bzw. Eindringtiefe zu<br />

Radius und ist durch Kalibrierung zu ermitteln. Weiterhin wird der Radius und die Kreiszahl als<br />

Konstante in den Faktor f sL aufgenommen (f sL hat die Dimension einer Länge).<br />

Die implizierten Randbedingungen für die Anwendbarkeit sind:<br />

(1) Anströmung aus dem Unendlichen, eine<br />

(2) laminare Strömung (keine Turbulenz, keine Wirbel), dass<br />

(3) Wandhaftung gilt und eine<br />

(4) stationäre Strömungsform vorliegt.<br />

(5) Das Fluid sei inkompressibel.<br />

Die Bedingung (1) kann bei Messungen mit der IMETER Methode Nr.20 durch sehr große, tiefe<br />

Vorlagebehälter bzw. relativ sehr dünne Eindringkörper näherungsweise erfüllt werden 23 ; (2) ist<br />

unkritisch; (3) kann durch sehr geringe Eindringgeschwindigkeiten und ggf. mit speziellen<br />

Zylinderoberflächen erfüllt werden; (4) kann aus dem zeitlichen Verlauf der Kraft bei der Pe<strong>net</strong>ration<br />