Zusammenfassung Fertigungstechnik – Heft 1 Seite 1 ... - Kh-bock.de

Zusammenfassung Fertigungstechnik – Heft 1 Seite 1 ... - Kh-bock.de

Zusammenfassung Fertigungstechnik – Heft 1 Seite 1 ... - Kh-bock.de

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

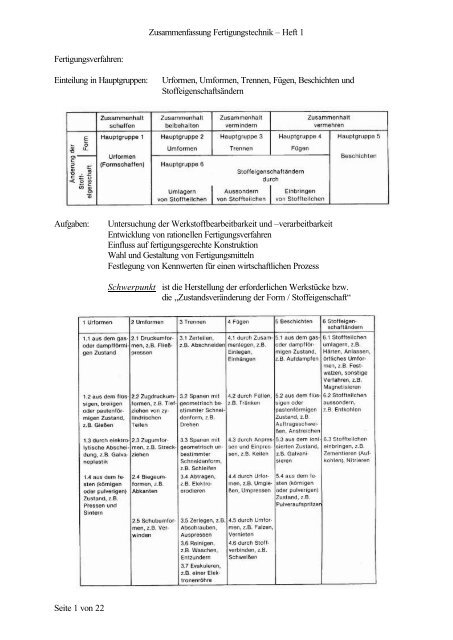

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Fertigungsverfahren:<br />

Einteilung in Hauptgruppen:<br />

Urformen, Umformen, Trennen, Fügen, Beschichten und<br />

Stoffeigenschaftsän<strong>de</strong>rn<br />

Aufgaben:<br />

Untersuchung <strong>de</strong>r Werkstoffbearbeitbarkeit und <strong>–</strong>verarbeitbarkeit<br />

Entwicklung von rationellen Fertigungsverfahren<br />

Einfluss auf fertigungsgerechte Konstruktion<br />

Wahl und Gestaltung von Fertigungsmitteln<br />

Festlegung von Kennwerten für einen wirtschaftlichen Prozess<br />

Schwerpunkt ist die Herstellung <strong>de</strong>r erfor<strong>de</strong>rlichen Werkstücke bzw.<br />

die „Zustandsverän<strong>de</strong>rung <strong>de</strong>r Form / Stoffeigenschaft“<br />

<strong>Seite</strong> 1 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

1) Urformen (Gießen, Formgebung von Kunststoffen und Galvanoformung)<br />

Urformen ist das Fertigen eines festen Körpers aus formlosen Stoff durch Schaffen <strong>de</strong>s<br />

Zusammenhaltes. (Dabei kann die Formgebung abgeschlossen sein o<strong>de</strong>r eine Vorstufe für<br />

weitere Fertigungsverfahren darstellen).<br />

Formlose Stoffe: Gase, Flüssigkeiten, Pulver, Fasern, Späne, Granulate, u.ä.<br />

Daraus lassen sich folgen<strong>de</strong> Verfahren ableiten:<br />

Gruppe 1.1<br />

Gruppe 1.2<br />

Gruppe 1.3<br />

Gruppe 1.4<br />

Urformen aus <strong>de</strong>m gas- o<strong>de</strong>r dampfförmigen Zustand<br />

Urformen aus <strong>de</strong>m flüssigen, breiigen o<strong>de</strong>r pastenförmigen Zustand<br />

Urformen aus <strong>de</strong>m ionisierten Zustand durch elektrolytisches Abschei<strong>de</strong>n<br />

Urformen aus <strong>de</strong>m festen (körnigen o<strong>de</strong>r pulverigen) Zustand<br />

Gießen:<br />

Das Gießen spielt heute noch eine wichtige Rolle, obwohl es zu <strong>de</strong>n ältesten<br />

Fertigungsverfahren <strong>de</strong>r Menschheit zählt. Man unterschei<strong>de</strong>t das Gießen mit verlorenen<br />

Formen und mit Dauerformen. Zur Anfertigung <strong>de</strong>r Gießform wird ein Mo<strong>de</strong>ll benötigt. Ist<br />

das Bauteil hohl, braucht man auch einen Kern.<br />

Vorteile:<br />

+ Es stellt <strong>de</strong>n kürzesten Weg vom Rohstoff zum Fertigprodukt dar.<br />

+ Es ermöglicht die Erzeugung <strong>de</strong>r verwickeltsten Formen (fast beliebig)<br />

+ Der durch Gießen erfassbare Größenbereich geht von 1g (große Stückzahl),<br />

bis zur mehreren 100 kg (Einzelstücke)<br />

+ wesentlich geringere Bearbeitungskosten<br />

+ erreichbare Maßgenauigkeit reicht meistens aus, Nachbearbeitung entfällt<br />

+ formschöne Konstruktionen sind auf einfache Weise möglich<br />

Geeignete Werkstoffe:<br />

alle Metalle, ein Teil <strong>de</strong>r Kunststoffe, Glas, Beton, ein Teil <strong>de</strong>r<br />

keramischen Werkstoffe und Pappe<br />

Formkörper:<br />

Das Mo<strong>de</strong>ll benötigt man zum Einformen <strong>de</strong>r Außenkontur <strong>de</strong>s Werkstückes. Der Kern dient<br />

zur Erstellung <strong>de</strong>r Innenkontur (Hohlraum).<br />

Mo<strong>de</strong>lle sind zwei o<strong>de</strong>r mehrere Teile zerlegbar (Teilungsebenen, Formhälften), damit man<br />

das Teil auch wie<strong>de</strong>r aus <strong>de</strong>r Gussform herausbekommt. Wichtig sind Kernmarken zur<br />

Lagerung <strong>de</strong>s Kerns. Es muss außer<strong>de</strong>m das Schwindmaß <strong>de</strong>r unterschiedlichen Werkstoffe<br />

berücksichtigt wer<strong>de</strong>n, <strong>de</strong>shalb wer<strong>de</strong>n die Mo<strong>de</strong>lle größer als in <strong>de</strong>r Zeichnung hergestellt.<br />

Schwindmaß Stahlguss 2%, Schwindmaß GG = 1%, GGG = 0,8 bis 1 %<br />

Deswegen auch unterschiedliche Farbanstriche <strong>de</strong>r Mo<strong>de</strong>lle. Zum leichteren Ausheben <strong>de</strong>r<br />

Mo<strong>de</strong>lle aus <strong>de</strong>r Form erhalten die zur Ausheberichtung parallelen Flächen eine Schräge, die<br />

Formschräge (zwischen 0° 30` und 7°).<br />

Kerne wer<strong>de</strong>n aus beson<strong>de</strong>rem Kernsand auf Kernblas- o<strong>de</strong>r Kernschießmaschinen (selten<br />

von Hand) hergestellt. Sie wer<strong>de</strong>n mit einem Bin<strong>de</strong>mittel getränkt und erhalten so durch<br />

Brennen o<strong>de</strong>r Aushärten ihre hohe Festigkeit.<br />

<strong>Seite</strong> 2 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Verfahren zum Herstellen von Kernen:<br />

Stampfen, Kernbackverfahren, Wasserglas-CO2-Verfahren, Phenolharz-Härteverfahren,<br />

Cold-Box-Verfahren, Hot-Box-Verfahren<br />

Formstoffe:<br />

Mo<strong>de</strong>lle wer<strong>de</strong>n in Formstoff eingeformt. Formstoffe bestehen vorwiegend aus einem<br />

Gemisch von Quarzsand, Ton und Wasser und enthalten vielfach Zusatzstoffe, wie Lehm,<br />

Wasserglas, Öle, Kunstharze und Steinkohlenstaub. Die Formstoffe müssen bildsam,<br />

standfest, gasdurchlässig und hitzebeständig sein und sollen eine geringe Wärmeleitfähigkeit<br />

haben.<br />

Einteilung <strong>de</strong>r Gießverfahren:<br />

Gießen mit verlorenen Formen (zwei- und mehrteilig):<br />

Unter verlorener Form versteht man eine Gießform, die nach einem Gießvorgang unbrauchbar<br />

gewor<strong>de</strong>n ist.<br />

Das Handformen:<br />

Im Verfahren besteht zwischen Hand- und Maschinenformen kein Unterschied<br />

Einguss:<br />

Steiger:<br />

Schlackenfang:<br />

Anschnitt:<br />

Derjenige Teil <strong>de</strong>r Form, durch <strong>de</strong>n <strong>de</strong>r flüssige Gießwerkstoff in die Form<br />

gebracht wird. Das En<strong>de</strong> <strong>de</strong>r trichterförmigen Erweiterung wird Sumpf o<strong>de</strong>r<br />

Tümpel genannt, und dient als Schlackenfang.<br />

O<strong>de</strong>r auch Speiser. Ähnliche Gestalt wie Einguss, in ihm steigt nach<br />

Beendigung <strong>de</strong>s Gießens <strong>de</strong>r Gießwerkstoff hoch. Der Trichter bil<strong>de</strong>t eine<br />

Reserve, wegen <strong>de</strong>r Schindung beim Abkühlen. Der Steiger wird an <strong>de</strong>r<br />

höchsten Stelle <strong>de</strong>r Form angeordnet, damit <strong>de</strong>r Werkstoff beim Erstarren <strong>de</strong>s<br />

Gussstücks in die Form nachfließen kann.<br />

örtliche Erweiterung zwischen Einguss und Form, an <strong>de</strong>r<br />

Schlackenteilchen <strong>de</strong>s Gießwerkstoffs vor Erreichen <strong>de</strong>r Form<br />

ausgeschie<strong>de</strong>n wer<strong>de</strong>n.<br />

Ist die Verbindung zwischen Einguss und Form und soll Ausspülungen <strong>de</strong>r<br />

Form durch <strong>de</strong>n Gießwerkstoff vermei<strong>de</strong>n. Darum soll er so tief wie möglich<br />

liegen.<br />

<strong>Seite</strong> 3 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Krammstock: Während <strong>de</strong>s Gießens entstehen Gase, die gefährlich sind (explosiv und Gefahr<br />

für Atmungsorgane). Man entzün<strong>de</strong>t sie <strong>de</strong>shalb unmittelbar nach Gießbeginn<br />

mit <strong>de</strong>m glühen<strong>de</strong>n Krammstock.<br />

Maskenformverfahren (nach Croning, auch Croning-Verfahren genannt):<br />

Beim Maskenformverfahren wird aus Sand und aus härtbarem Kunststoff eine dünne Maske<br />

hergestellt, in die <strong>de</strong>r Werkstoff vergossen wird.<br />

Anwendung:<br />

Vorteile:<br />

Nachteil:<br />

Stahl-, Temper- und Grauguss.<br />

große Festigkeit, sehr maßhaltig (+-0,2 bis +- 1,0mm)<br />

Werkstück erhält eine sehr glatte Oberfläche<br />

Es erfor<strong>de</strong>rt wenig Zeit und lässt sich gut mechanisieren<br />

Verbrennung ist sehr langsam >>> Guss ist bereits erstarrt, bevor die Maske an<br />

Festigkeit verliert >>> das Gussstück kann ungehin<strong>de</strong>rt schrumpfen<br />

Gießen mit verlorenen Formen (einteilig):<br />

Das Gießen in einteiligen Formen arbeitet mit verlorenem Mo<strong>de</strong>ll und verlorener Form.<br />

Wachsausschmelzverfahren:<br />

Altes Verfahren, Anwendung schon im antiken China. So entstand <strong>de</strong>r industrielle Feinguss.<br />

Beim Wachsausschmelzverfahren wer<strong>de</strong>n Mo<strong>de</strong>lle aus Wachs in Keramikbrei getaucht und<br />

dann gebrannt. Das Wachs schmilzt aus, und es entsteht eine Keramikform, die ausgegossen<br />

wird.<br />

Vorteile:<br />

große Freiheit <strong>de</strong>r Formgestaltung (wegen ungeteilter Form)<br />

Unterschneidungen und Bohrungen sind möglich<br />

Teile sind gratfrei<br />

Toleranzen bis +-0,10 mm können erreicht wer<strong>de</strong>n<br />

Vollformgießverfahren:<br />

Beim Vollformgießverfahren wird ein Schaumstoffmo<strong>de</strong>ll aus Polystrol in Sand eingeformt.<br />

Beim Gießen vergast das Schaumstoffmo<strong>de</strong>ll.<br />

Vorteile:<br />

+ beson<strong>de</strong>rs für einmalige Herstellung von Werkstücken geeignet (Maschinengrundkörper,<br />

Musterteile, usw.)<br />

+ Man kann dadurch Holz- und Mo<strong>de</strong>llkosten bis zu 50% sparen<br />

<strong>Seite</strong> 4 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Gießen mit Dauerformen:<br />

Einteilung:<br />

Füllen <strong>de</strong>r Dauerform mit flüssigem Metall durch unterschiedliche Kräfte, z.B.<br />

durch Schwerkraft >>> Kokillenguss, Strangguss<br />

durch Druckkraft >>> Druckguss<br />

durch Fliehkraft >>> Schleu<strong>de</strong>rguss<br />

Kokillenguss:<br />

Beim Kokillenguss wird <strong>de</strong>r flüssige Werkstoff in Metallformen gegossen, wobei die<br />

Formfüllung durch die Schwerkraft erfolgt.<br />

Anwendungsbereiche:<br />

Geeignete Werkstoffe:<br />

Fahrzeugbau (Bremsbacken), Elektrotechnik (Gerätegehäuse)<br />

und im Schwermaschinenbau (Brechbacken)<br />

GS, GG, GGG, GT, GK-Al, CK-Cu, usw.<br />

Vorteile:<br />

feines Gefüge<br />

beson<strong>de</strong>re Werkstoffeigenschaften (vor- und nachteilig)<br />

Beim Erstarren von Gusseisen entsteht an <strong>de</strong>r Außenhaut Eisencarbid, genannt<br />

Weißerstarrung. Das Werkstück ist an solchen Stellen sehr verschleißfest, lässt sich aber<br />

spanend nur schwer bearbeiten.<br />

Druckguss:<br />

Beim Druckgießen wird Metall im flüssigen o<strong>de</strong>r teigigen Zustand unter hohem Druck<br />

hydraulisch in eine geteilte Dauerform gepresst. Von allem Gießverfahren (mit Dauerformen)<br />

ergeben sich beste Ergebnisse (hinsichtlich Genauigkeit, Oberflächengüte und<br />

Feingliedrigkeit).<br />

Geeignete Werkstoffe:<br />

Eigenschaften:<br />

nur für NE-Metalle (Kupfer-Zink-Gusslegierungen, Kupfer-<br />

Aluminium-Gusslegierungen und Aluminium-Gusslegierungen)<br />

Wanddicken bis minimal 0,5mm<br />

Toleranz je nach Sollmaß zwischen 0,005 bis ca. 0,3mm<br />

Bohrungen bis minimal 0,6mm Durchmesser sind möglich<br />

Gewin<strong>de</strong> ab 5mm<br />

Aufgaben <strong>de</strong>r Druckgießmaschine:<br />

+ Die Form in Gießbereitschaft zu bringen und wie<strong>de</strong>r zu<br />

Öffnen.<br />

+ Das Gießgut unter hohem Druck in die Form<br />

einzuspritzen.<br />

Man unterschei<strong>de</strong>t folgen<strong>de</strong> Bauarten:<br />

+ Kaltkammer-Druckgießmaschine<br />

+ Warmkammer-Druckgießmaschine<br />

<strong>Seite</strong> 5 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Kaltkammer-Druckgießmaschine:<br />

Hier wird das Metall (Cu- und Al-Legierungen) in einem geson<strong>de</strong>rten Ofen geschmolzen und<br />

warmgehalten. Anschließend wird es mit einem Gießlöffel in die Druckkammer <strong>de</strong>r<br />

Gießmaschine gefüllt und ein Kolben drückt die Schmelze dann in die Form.<br />

Der Druck beträgt ca. 300 bis 2500 bar (hohe mechanische und thermische Belastung).<br />

Warmkammer-Druckgießmaschine:<br />

Hier ist <strong>de</strong>r Schmelzofen Bestandteil <strong>de</strong>r Maschine (angebauter Warmhalteofen). Der Druck<br />

beträgt hier zwischen 100 bis 250 bar. Man erreicht bis zu 1000 Gießvorgänge pro Stun<strong>de</strong>.<br />

Schleu<strong>de</strong>rguss:<br />

Geeignet für Gussstücke mit rotationssymmetrischer Grundgestalt und axialem Durchbruch.<br />

Der Guss erfolgt in Kokillen, die durch Maschinen in schnelle Umdrehung um ihre<br />

Symmetrieachse versetzt wer<strong>de</strong>n. Das eingegossene Metall wird durch die Zentrifugalkraft<br />

fest an die Kokillenwän<strong>de</strong> gepresst und erstarrt dort.<br />

Vorzüge:<br />

+ Das erstarrte Metall ist frei von Gasblasen, Lunkern und Verunreinigungen<br />

+ Es wer<strong>de</strong>n bessere mechanische Eigenschaften erzielt (Verdichtung infolge<br />

<strong>de</strong>r Fliehkraft)<br />

Nach Lage <strong>de</strong>r Achse unterschei<strong>de</strong>t man zwischen Horizontal- und Vertikal-Schleu<strong>de</strong>rguss<br />

Beim Horizontal-Schleu<strong>de</strong>rguss (Waagerecht-Schleu<strong>de</strong>rguss) rotiert eine Kokille um ihre<br />

waagerechte Achse, wobei <strong>de</strong>r flüssige Werkstoff durch die Fliehkraft die innere Wandung<br />

eines zylindrischen Hohlkörpers konzentrisch um die Drehachse bil<strong>de</strong>t.<br />

Es wer<strong>de</strong>n vor allem zylindrische Hohlgussstücke (Rohre) erzeugt.<br />

Beim Vertikal-Schleu<strong>de</strong>rguss (Senkrecht-Schleu<strong>de</strong>rguss) rotiert die Kokille im ihre senkrechte<br />

Achse, wobei <strong>de</strong>r gesamte Hohlraum <strong>de</strong>r Form von seiner Innenwand her bis zur Drehachse<br />

mit flüssigem Werkstoff gefüllt wird.<br />

Das Verfahren wird auch Schleu<strong>de</strong>rformguss genannt. Er dient zur Herstellung niedriger,<br />

symmetrischer Werkstücke wie Riehmenscheiben, Zahnrä<strong>de</strong>r, Motorenzylin<strong>de</strong>r usw.<br />

<strong>Seite</strong> 6 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Strangguss:<br />

Beim Stranggießen wer<strong>de</strong>n endlose Profilstäbe (beliebigen Querschnitts) kontinuierlich o<strong>de</strong>r<br />

diskontinuierlich direkt aus <strong>de</strong>m Schmelzofen über eine Graphitkokille hergestellt.<br />

Es dient zur Herstellung von symmetrischen Gussteilen mit vorwiegen<strong>de</strong>r Längenaus<strong>de</strong>hnung<br />

(Knüppel, Rohre, Stangen) mit beliebigen Querschnitt <strong>de</strong>s Profils.<br />

Das Metall wird meistens in einem Induktionsofen geschmolzen. Die Gießform ist eine<br />

Graphitkokille, die von einem Wasserkühler umgeben ist. Diese Form ist unten o<strong>de</strong>r seitlich<br />

am Ofen angebracht, wobei <strong>de</strong>r flüssige Werkstoff in die Form läuft und von <strong>de</strong>r Randzone<br />

her erstarrt.<br />

Man unterschei<strong>de</strong>t je nach <strong>de</strong>r Anordnung <strong>de</strong>r Kokille und <strong>de</strong>r Abzugsrichtung zwischen<br />

waagerechtes und senkrechtes Stranggießen.<br />

Konstruktive Gestaltung von Gusswerkstücken:<br />

Es sind wichtige Gesichtspunkte zu beachten. Sie beziehen sich auf das Einformen, das<br />

Gießen, das Putzen und auf das Bearbeiten <strong>de</strong>s Werkstückes.<br />

Wichtige Gesichtspunkte:<br />

- Das Gusswerkstück muss eine einfache Formteilung ermöglichen<br />

- Hinterschneidungen sind zu vermei<strong>de</strong>n<br />

- Ausreichen<strong>de</strong> Formschrägen müssen vorhan<strong>de</strong>n sein<br />

- Scharfe Kanten sind durch Rundungen zu ersetzen<br />

- Die Kernauflage ist durch genügend große Öffnungen zu sichern<br />

- Die Anzahl <strong>de</strong>r Kerne ist auf ein Minimum zu reduzieren<br />

- Gleichmäßige Abkühlung ist anzustreben, um Spannungen zu vermei<strong>de</strong>n (einheitliche<br />

Wandstärken)<br />

- Materialanhäufungen führen zur Hohlraumbildung (Lunker)<br />

- Die Gießform muss sich leicht füllen lassen<br />

- Die Kerne müssen sich leicht entfernen lassen, San<strong>de</strong>cken sind zu vermei<strong>de</strong>n<br />

Gießfehler:<br />

Typische Gießfehler:<br />

- Anhaftungen aus Formstoff o<strong>de</strong>r aus einem Metall-Formstoff-Gemenge<br />

- Auswüchse o<strong>de</strong>r Treibstellen (massive Verdickungen an <strong>de</strong>n äußeren und inneren<br />

Gussflächen) durch ungenügen<strong>de</strong> o<strong>de</strong>r unregelmäßige Formverdichtung<br />

- Gratbildung in <strong>de</strong>r Formteilung o<strong>de</strong>r bei <strong>de</strong>n Kernen<br />

- Einbrennen <strong>de</strong>s Metalls in <strong>de</strong>n Formstoff<br />

- Kernverlagerungen<br />

- Unvollständiges Füllen <strong>de</strong>r Form. Dadurch erfolgt eine vorzeitige Erstarrung <strong>de</strong>r<br />

Schmelze beim Gießen (Kaltschweißstelle)<br />

- Blasen und Poren im Guss<br />

- Lunker (Hohlraum) durch Schwin<strong>de</strong>n <strong>de</strong>s Werkstoffs<br />

- Einschlüsse, meistens aus Formstoff<br />

- Risse und Unterbrechungen<br />

- Unregelmäßigkeiten in <strong>de</strong>r Werkstoffzusammensetzung<br />

<strong>Seite</strong> 7 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Formgebung von Kunststoffen:<br />

Das Urformen <strong>de</strong>r Werkstücke aus Kunststoff kann durch Gießen, durch Pressen, durch<br />

Spritzgießen und durch Extrudieren erfolgen.<br />

Wichtig sind hierbei die Verarbeitungskennwerte (Viskosität, Schmelzin<strong>de</strong>x, Fließverhalten,<br />

Erweichungsbereich sowie die Zersetzungstemperatur) die von <strong>de</strong>n Herstellern angegeben<br />

wer<strong>de</strong>n.<br />

Thermoplaste haben gegenüber <strong>de</strong>n Duroplasten <strong>de</strong>n größeren Anteil an <strong>de</strong>r Fertigung von<br />

Formteilen und Halbzeugen.<br />

Beim Formpressen jedoch wer<strong>de</strong>n hauptsächlich Duroplaste verwen<strong>de</strong>t.<br />

Gießen und Tauchen:<br />

Beim Gießen und Tauchen wer<strong>de</strong>n Formteile o<strong>de</strong>r Filme hergestellt bzw. Metallkerne mit<br />

Kunststoff überzogen.<br />

Verwen<strong>de</strong>te Verfahren:<br />

Formgießen<br />

Filmgießen<br />

Schleu<strong>de</strong>rgießen<br />

Tauchen<br />

Herstellen von Formteilen in offenen o<strong>de</strong>r geschlossenen Werkzeugen<br />

z.B. Schmuckwaren, Schatullen, Aschenbecher<br />

Herstellen von Folie (Trocken- und Naßgießen)<br />

Herstellen von Formteilen in rotieren<strong>de</strong>n Werkzeugen<br />

Herstellen von Hohlkörpern o<strong>de</strong>r Schutzüberzügen<br />

Kalandrieren und Beschichten:<br />

Kalandrieren ist ein Verfahren zur Herstellung von Folien zwischen Walzen. Beim<br />

Beschichten wer<strong>de</strong>n Trägermaterialien mit einem Kunststoffüberzug versehen.<br />

Hergestellt wer<strong>de</strong>n Folien, Tafeln und Fußbo<strong>de</strong>nbeläge, hauptsächlich aus PVC. Das<br />

Überziehen wird auch kaschieren genannt. Ein Kalan<strong>de</strong>r ist eine Maschine mit mehreren<br />

polierten Walzen.<br />

Extrudieren (Strangpressen):<br />

Durch Extrudieren wer<strong>de</strong>n Profilstäbe aller Art, Rohre, Tafeln und Folien hergestellt.<br />

Verwen<strong>de</strong>t wird dazu hauptsächlich eine kontinuierlich arbeiten<strong>de</strong> Schneckenpresse<br />

(Extru<strong>de</strong>r).<br />

Der Extru<strong>de</strong>r besteht aus einem Plastifizierzylin<strong>de</strong>r, in <strong>de</strong>m eine Schnecke mit mest<br />

gleichbleiben<strong>de</strong>r Steigung und zur Schneckenspitze zunehmen<strong>de</strong>n Kerndurchmesser rotiert.<br />

Das durch <strong>de</strong>n Einfülltrichter zugeführte Material wird auf <strong>de</strong>m Weg durch <strong>de</strong>n Zylin<strong>de</strong>r<br />

plastifiziert und tritt durch die entsprechend gestaltete Düse aus.<br />

Ein weiteres Verfahren ist das Kolbenstrangpressen, das bei Duroplasten angewen<strong>de</strong>t wird.<br />

<strong>Seite</strong> 8 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Spritzgießen:<br />

Beim Spritzgießen wird plastifizierte Masse in ein geteiltes Werkzeug unter Druck<br />

eingebracht. Auf diese Weise wer<strong>de</strong>n Formteile aller Art hergestellt.<br />

Das Granulat wird dosiert einem beheizten Zylin<strong>de</strong>r zugeführt und durch die Wärme<br />

plastifiziert. Anschließend wird die Masse unter hohem Druck (bis 2000 bar) über eine Düse<br />

einem Werkzeug zugeführt.<br />

Man unterschei<strong>de</strong>t zwei Arten <strong>de</strong>r Plastifizierung: Kolben- und Schneckenplastifizierung<br />

Blasformverfahren:<br />

Beim Blasformverfahren wird im Extru<strong>de</strong>r ein Hohlprofil (Schlauch) erzeugt, welcher in<br />

meist zweiteiligen Formwerkzeugen zu Formteilen (Hohlkörpern) mit Druckluft aufgeblasen<br />

wird.<br />

Hergestellt wer<strong>de</strong>n mit diesem Verfahren Hohlkörper wie Flaschen, Bälle, Gießkannen,<br />

Pupen, aber auch technische Teile, wie Bremsflüssigkeitsbehälter o<strong>de</strong>r Benzinkanister.<br />

Formpressen und Spritzpressen:<br />

Formpressen und Spritzpressen sind Verfahren zur Herstellung von Formteilen, meist aus<br />

Duroplasten. Die Formgebung erfolgt in Formwerkzeugen auf hydraulisch angetriebenen<br />

Pressen.<br />

Das Formpressen beruht darauf, dass die Pressmasse in Pulverform o<strong>de</strong>r Tablettenform, kalt<br />

o<strong>de</strong>r vorgewärmt, in ein geöffnetes Formwerkzeug eingebracht wird. Das Aushärten erfolgt in<br />

<strong>de</strong>r Pressform, die beheizt ist. Die Aushärtetemperatur beträgt je nach Kunststoff 140 bis<br />

180°C, <strong>de</strong>r Pressdruck etwa 150 bis 1000 bar.<br />

Beim Spritzpressen wird die Pressmasse in Tablettenform in einen Kolbenraum gegeben,<br />

danach schließt die Presse und erzeugt die Schließkraft. Es erfolgt <strong>de</strong>r eigentliche<br />

Spritzvorgang durch einen Kolben.<br />

Dieses Verfahren bringt gegenüber <strong>de</strong>m Formpressen einige Vorteile:<br />

- Die Formkonturteile unterliegen einem geringeren Verschleiß, da die Plastifizierung<br />

im Zylin<strong>de</strong>r stattfin<strong>de</strong>t.<br />

- dünnwandige formschwierige Pressteile lassen sich leichter herstellen, da die<br />

Konturteile die Pressmasse nicht im festen, d.h. im pulver-, teig- o<strong>de</strong>r auch<br />

schnitzelförmigen Zustand verformen müssen<br />

- Das Einlegen von Einpressmetallteilen o<strong>de</strong>r Beilagen ist einfacher und sicherer<br />

- Durch <strong>de</strong>n fehlen<strong>de</strong>n Füllraum sind die Formkonturteile leichter herstellbar<br />

- Die Zykluszeiten sind kürzer<br />

- Das Herstellen sehr kleiner Pressteile ist möglich<br />

- Die Konturteile befin<strong>de</strong>n sich in ruhen<strong>de</strong>r Stellung beim Eintritt <strong>de</strong>r Pressmasse in <strong>de</strong>n<br />

Konturhohlraum<br />

<strong>Seite</strong> 9 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Galvanoformung:<br />

Galvano = selbsttragend<br />

Bei <strong>de</strong>r Galvanoformung wird auf eine geformte Katho<strong>de</strong> elektrolytisch Metall (vorwiegend<br />

Nickel) nie<strong>de</strong>rgeschlagen. Dieses Metall kann dann als Festkörper (Galvano) abgenommen<br />

wer<strong>de</strong>n.<br />

Die Herstellung erfolgt in folgen<strong>de</strong>n Teilschritten:<br />

- Fertigung eines Mo<strong>de</strong>lls aus Metall, Wachs, Kunststoff, Gips, o.ä.<br />

- Aufbringen einer Trennschicht auf das Metallmo<strong>de</strong>ll o<strong>de</strong>r bei Nichtmetallen das<br />

Aufbringen einer elektrisch leiten<strong>de</strong>n Schicht (aufgeschlämmter Graphit)<br />

- Schalten <strong>de</strong>s Mo<strong>de</strong>lls als Katho<strong>de</strong> (Minuspol) und Aufbringen einer o<strong>de</strong>r mehrerer<br />

Schichten<br />

- Erstes mechanisches Bearbeiten <strong>de</strong>s Galvanos<br />

- Entfernen <strong>de</strong>s Mo<strong>de</strong>lls<br />

- Nacharbeiten bzw. Polieren <strong>de</strong>s Galvanos<br />

Beispiele:<br />

Werkstoff:<br />

Vorteile:<br />

Wärmefallen an Raketenspitzen, Werkzeuge für die kunststoffverarbeiten<strong>de</strong><br />

Industrie, Schersiebe für Trockenrasierer, Scheinwerfer- und<br />

Sonnenreflektoren, Füllhalter- und Kugelschreiberkappen, Spinndüsen,<br />

Siebdruckschablonen<br />

meist Nickel, zunehmend auch Nickel-Kobalt-Legierungen<br />

- extrem hohe Abbildungsgenauigkeit<br />

(Rauhtiefen bis zu 0,05 µm lassen sich noch exakt abbil<strong>de</strong>n)<br />

- hohe Maßgenauigkeit<br />

<strong>Seite</strong> 10 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Pulvermetallurgie:<br />

Verfahrensablauf:<br />

Pulverherstellung >>> Formgebung (vorwiegend durch Pressen) >>> Sintern<br />

>>> Nachbehandlung (Tränken, Kalibrieren)<br />

Anwendungsgebiete:<br />

- Massenteile im Bereich von 5 bis 1000 g<br />

- Hochfeste Sinterstähle<br />

- Gleitwerkstoffe mit porösem Gefüge zu Aufnahme von Schmiermitteln<br />

- Reibwerkstoffe für Kupplungen und Bremsen sowie Filter<br />

- Sintermagnete<br />

Pulverherstellung:<br />

Hierbei gibt es vier verschie<strong>de</strong>ne Verfahren:<br />

a) mechanische Verfahren<br />

Herstellung aus festen Zustand (HAMETAG-Verfahren):<br />

Hier wer<strong>de</strong>n Draht , Späne, o.ä. in beson<strong>de</strong>ren Mühlen zerkleinert, wobei ein flitterige Form<br />

entsteht. Das Pulver wird vor <strong>de</strong>r Weiterverarbeitung spannungsfrei geglüht.<br />

Dieses Verfahren wird heute fast nicht mehr angewen<strong>de</strong>t.<br />

Herstellung aus flüssigen Zustand (Verdüsungsverfahren):<br />

Hier wird aus <strong>de</strong>r Bo<strong>de</strong>nöffnung eines Tiegels, in <strong>de</strong>m sich geschmolzenes Metall befin<strong>de</strong>t,<br />

ein feiner Strahl abgelassen. Von <strong>de</strong>r <strong>Seite</strong> her lässt man nun schräg nach unten auf diesen<br />

Strahl Druckluft o<strong>de</strong>r Druckwasser einwirken, so dass er sich in kleine Tröpfchen auflöst und<br />

beim Erstarren Pulver bil<strong>de</strong>t.<br />

b) physikalische Verfahren<br />

Darunter versteht man das Verdampfen eines Stoffes mit nachfolgen<strong>de</strong>r Kon<strong>de</strong>nsation o<strong>de</strong>r<br />

das Zerstäuben in einem Lichtbogen wie beim Metallspritzen.<br />

<strong>Seite</strong> 11 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

c) chemische Verfahren<br />

Reduktionsverfahren:<br />

Dabei wer<strong>de</strong>n verpulvert und anschließend unter Wärmeeinwirkung mit Kohlenstoff<br />

reduziert. Nach diesem Verfahren wird in erster Linie Eisenpulver hergestellt.<br />

Carbonylverfahren:<br />

Hier wer<strong>de</strong>n auf chemischen Wege aus Erzen und Kohlenoxi<strong>de</strong>n Metallcarbonyle hergestellt.<br />

Carbonyle sind chemische Verbindungen, die bei höheren Temperaturen verdampfen und sich<br />

anschließend leicht wie<strong>de</strong>r zersetzen. In erster Linie wer<strong>de</strong>n Eisen- und Nickelpulver nach<br />

diesem Verfahren produziert.<br />

d) elektrolytische Verfahren<br />

Bei dieser Metho<strong>de</strong> wird in einem elektrolytischen Bad das Pulver direkt o<strong>de</strong>r in Form einer<br />

porösen, gut zerkleinerbaren Katho<strong>de</strong> nie<strong>de</strong>rgeschlagen. Das elektrolytische Verfahren eignet<br />

sich vor allem für die Herstellung von Kupfer- und Eisenpulver.<br />

Verbreitete Metho<strong>de</strong>n zur Pulverherstellung sind das Reduzieren pulverförmiger Metalloxi<strong>de</strong><br />

mittels Wasserstoff bzw. Kohlenstoff o<strong>de</strong>r das Verdüsen flüssigen Metalls.<br />

Formgebung:<br />

Bei <strong>de</strong>r Formgebung wird die pulverförmige Formmasse dosiert in ein Presswerkzeug<br />

geschüttet und durch Pressen o<strong>de</strong>r Walzen verdichtet. Es wird aus <strong>de</strong>m formlosen<br />

Metallpulver ein Körper mit bestimmter geometrischer Gestalt hergestellt.<br />

Die Formgebung kann vorwiegend durch Pressen, aber auch durch Pulverwalzen, Explosions-<br />

Verdichten o<strong>de</strong>r Strangpressen erfolgen. Dabei kommen sich die Pulverteilchen so nahe, dass<br />

sie nach Aufhebung <strong>de</strong>s Drucks aneinan<strong>de</strong>r kleben bleiben, also ein fester Verband entsteht,<br />

<strong>de</strong>r allerdings geringe Festigkeit besitzt.<br />

Man unterschei<strong>de</strong>t beim Pressvorgang das einseitige und das doppelseitige Kalt- o<strong>de</strong>r<br />

Heißpressen.<br />

Beim einseitigen Pressen ist die Reibung an <strong>de</strong>r Matrizenwand zunächst größer als alle<br />

an<strong>de</strong>ren Kräfte. Sie nimmt dann zur Mitte hin ab, so dass man eine kegelförmige Verdichtung<br />

vor <strong>de</strong>m Stempel bekommt.<br />

Beim doppelseitigen Pressen (erreicht größere Dichte) verbleibt in <strong>de</strong>r Mitte <strong>de</strong>s Presskörpers<br />

<strong>de</strong>ine Zone mit geringerer Dichte, da ja die Pressung von bei<strong>de</strong>n <strong>Seite</strong>n verläuft.<br />

<strong>Seite</strong> 12 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Sintern:<br />

Unter Sintern versteht man das Glühe <strong>de</strong>s gepressten Metallpulvers bei 2/3 bis 3/4<br />

Schmelztemperatur mit <strong>de</strong>m Ziel, einen festen Körper herzustellen.<br />

- kein Aufschmelzen <strong>de</strong>r Korngrenzen<br />

- Vernetzung durch Diffusion<br />

Nachbehandlung:<br />

Die Nachbehandlung dient dazu, die Genauigkeit bzw. die Eigenschaften <strong>de</strong>r<br />

Sinterwerkstücke zu verbessern.<br />

Man unterschei<strong>de</strong>t zwischen drei Gruppen:<br />

- Mechanische Bearbeitung (dient zur Erhöhung <strong>de</strong>r Genauigkeit, geschieht durch<br />

Nachpressen bzw. Kalibrieren<br />

- Oberflächenbehandlung (dient <strong>de</strong>m Korrosionsschutz und Verschleißwi<strong>de</strong>rstand,<br />

geschieht durch Aufkohlen, Lackieren, oxidieren, ...)<br />

- Thermische Behandlung durch Glühen, Härten o<strong>de</strong>r Vergüten (wird bei Sintereisen<br />

o<strong>de</strong>r Sinterstahl verwen<strong>de</strong>t)<br />

<strong>Seite</strong> 13 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

2) Umformen:<br />

Umformen ist Fertigen durch bildsames (plastisches) Än<strong>de</strong>rn <strong>de</strong>r Form eines festen Körpers.<br />

Dabei wer<strong>de</strong>n sowohl die Masse als auch <strong>de</strong>r Stoffzusammenhang beibehalten. Es dient zur<br />

Herstellung von Bauteilen, die in vielen Fällen nicht mehr nachbearbeitet wer<strong>de</strong>n müssen.<br />

Durch die Umformung ergeben sich folgen<strong>de</strong> Vorteile:<br />

- Verbesserung <strong>de</strong>r Werkstoffeigenschaften<br />

- Verlustarme Werkstoffverarbeitung<br />

- Verringerung <strong>de</strong>r Fertigungszeit<br />

- Reduzierung von Nebenzeiten<br />

Der wirtschaftliche Einsatz <strong>de</strong>r meisten Umformverfahren ist an hohe Stückzahlen gebun<strong>de</strong>n.<br />

Glie<strong>de</strong>rung <strong>de</strong>r Umformverfahren:<br />

Man unterschei<strong>de</strong>t zwischen Druck-, Zug-Druck-, Zug-, Biege- und Schubumformen.<br />

Theoretische Grundlagen <strong>de</strong>r bildsamen Formgebung:<br />

Formän<strong>de</strong>rungsfestigkeit:<br />

Oberhalb <strong>de</strong>r Streckgrenze bezeichnet man die wahre Spannung als Formän<strong>de</strong>rungsfestigkeit<br />

kf. Die Formän<strong>de</strong>rungsfestigkeit ist abhängig von <strong>de</strong>r Querschnittsabnahme (Formän<strong>de</strong>rung),<br />

<strong>de</strong>r Temperatur und <strong>de</strong>r Formän<strong>de</strong>rungsgeschwindigkeit.<br />

Erfolgt die Umformung unterhalb <strong>de</strong>r Rekristalisationstemperatur, spricht man von<br />

Kaltformgebung, erfolgt sie oberhalb, spricht man von Warmformgebung.<br />

<strong>Seite</strong> 14 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Formän<strong>de</strong>rungsverhältnis:<br />

In <strong>de</strong>r Praxis verwen<strong>de</strong>t man meist die bezogene Formän<strong>de</strong>rung ε und das logarithmische<br />

Formän<strong>de</strong>rungsverhältnis ψ.<br />

Formän<strong>de</strong>rungswi<strong>de</strong>rstand:<br />

Die tatsächlich auftreten<strong>de</strong>n Spannungen sind über <strong>de</strong>r Werkzeugoberfläche ungleichmäßig<br />

verteilt und verschie<strong>de</strong>n groß. Der Mittelwert dieser Spannungen über <strong>de</strong>r Berührungsfläche<br />

ist <strong>de</strong>r Formän<strong>de</strong>rungswi<strong>de</strong>rstand kw, auch Umformwi<strong>de</strong>rstand genannt.<br />

Die große Schwierigkeit besteht darin, die Größe von kw zu bestimmen, da die Reibung von<br />

folgen<strong>de</strong>n Einflüssen abhängt:<br />

- Werkstoff <strong>de</strong>s Werkstückes<br />

- Oberflächenbeschaffenheit <strong>de</strong>r Werkzeuges und <strong>de</strong>s Werkstückes<br />

- Umformtemperatur<br />

- Schmierung<br />

Druckumformen:<br />

Unter Druckumformen versteht man das Umformen eines festen Körpers, wobei <strong>de</strong>r<br />

plastische Zustand im wesentlichen durch ein- o<strong>de</strong>r mehrachsige Druckbeanspruchung<br />

herbeigeführt wird.<br />

Druckumformverfahren sind das Walzen, Freiformen (Schmie<strong>de</strong>n), Gesenkformen (Gesenkschmie<strong>de</strong>n),<br />

Eindrücken und das Durchdrücken (unterteilt in Strangpressen und Fließpressen)<br />

Druckumformen: Freiformen und Gesenkformen<br />

Vorteil gegenüber gegossenen Teilen:<br />

- größere Werkstoffdichte<br />

- größere Zugfestigkeit<br />

- größere Schwingungsfestigkeit<br />

- bessere Korrosionsbeständigkeit<br />

Frei- und Gesenkformen sind Warmumformverfahren.<br />

<strong>Seite</strong> 15 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Druckumformen: Freiformschmie<strong>de</strong>n<br />

Freiformschmie<strong>de</strong>n wird in <strong>de</strong>r Industrie zur Herstellung großer Einzelstücke o<strong>de</strong>r zum<br />

Vorformen eingesetzt. Der Werkstoff wird dabei in Richtung <strong>de</strong>r freien Werkstoffflächen<br />

verdrängt. Umformen<strong>de</strong> Werkzeugmaschine ist <strong>de</strong>r Schmie<strong>de</strong>hammer.<br />

Die Bezeichnung <strong>de</strong>s Verfahrens ergibt sich daraus, dass <strong>de</strong>r Schmie<strong>de</strong>vorgang frei zwischen<br />

Amboß und Hammerbahn erfolgt.<br />

Charakteristische Formungsarten beim Schmie<strong>de</strong>n sind: Stauchen, Breiten, Recken, Absetzen<br />

und Schroten.<br />

Beispiele: Achsen, Hebel, Wellen, Kurbewellen<br />

Es wer<strong>de</strong>n Werkstücke mit einer Masse bis zu 300 Mg verarbeitet.<br />

Son<strong>de</strong>rverfahren sind Elektrostauchen und Rundkneten (Rundhämmern).<br />

Druckumformen: Gesenkschmie<strong>de</strong>n<br />

Es übertrifft das Freiformschmie<strong>de</strong>n in <strong>de</strong>r Herstellungsgenauigkeit <strong>de</strong>r Teile.<br />

Das Prinzip <strong>de</strong>s Gesenkschmie<strong>de</strong>ns besteht darin, dass ein schmie<strong>de</strong>warmer Rohling in eine<br />

Hohlform (Gesenk), die <strong>de</strong>r Sollform <strong>de</strong>s Bauteiles entspricht, geschlagen wird und er sich<br />

dieser Hohlform anpasst.<br />

Ein komplettes Gesenk besteht in <strong>de</strong>r Regel aus zwei Hälften, <strong>de</strong>m Ober- und <strong>de</strong>m<br />

Untergesenk. Das Obergesenk wird mittels Schwalbenschwanzführung am Hammerbär, das<br />

Untergesenk auf <strong>de</strong>m Hammertisch befestigt.<br />

Der schmiedwarme Rohling wird in das geöffnete Gesenk eingelegt und durch mehrere<br />

Schläge <strong>de</strong>s Hammerbären gestaucht, bis er sich vollständig im Hohlraum ausgebreitet hat.<br />

Der Grat wirkt wie ein Puffer zwischen <strong>de</strong>n bei<strong>de</strong>n Gesenkhälften und verhin<strong>de</strong>rt das harte<br />

Aufschlagen. In <strong>de</strong>r Regel ist es nicht möglich, das Werkstück in einem Arbeitsgang<br />

herzustellen, es sind mehrere Arbeitsstufen erfor<strong>de</strong>rlich. Entsprechend benötigt man<br />

verschie<strong>de</strong>ne Gesenke.<br />

Hergestellt wer<strong>de</strong>n Gesenke durch:<br />

- Spanen<br />

- Einpressen eines Formstückes (Pfaffen) in einen Gesenkblock<br />

- Gießen o<strong>de</strong>r durch<br />

- Mo<strong>de</strong>rne Abtragungsverfahren (Erodieren u.ä.)<br />

Beispiele: Naben, Achsschenkel, Pleuelstangen, Hebel, Nockenwellen, Schrauben, Muttern<br />

<strong>Seite</strong> 16 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Gesenkpressen:<br />

Gesenkpressen unterschei<strong>de</strong>t sich vom Gesenkschmie<strong>de</strong>n durch die verwen<strong>de</strong>te Maschine<br />

(Presse). Da die Presse meist eine genauere Führung zwischen Ober- und Untergesenk besitzt,<br />

ist auch die Herstellungsgenauigkeit größer.<br />

Durchführung <strong>de</strong>s Verfahrens meist auf Reibradspin<strong>de</strong>l- o<strong>de</strong>r Kurbelpressen.<br />

Beispiele: Kegelrä<strong>de</strong>r, Zahnleisten, Zahnrä<strong>de</strong>r, Turbinenschaufel, usw.<br />

Prägen:<br />

Als Prägen bezeichnet man das Gesenkpressen im kalten Zustand. Es dient zur reliefförmigen<br />

Verformung <strong>de</strong>r Werkstückoberfläche, zur Erzielung einer bestimmten Toleranz (erreichbar<br />

+-0,02mm) o<strong>de</strong>r zum Planieren von Werkstücken.<br />

Man unterschei<strong>de</strong>t zwischen Vollprägen und Hohlprägen.<br />

Beispiele:<br />

Essbestecke, Münzen, außer<strong>de</strong>m kann man flache Stahlteile kalibrieren und<br />

Stahlmatrizen einsenken.<br />

Strangpressen:<br />

Das Strangpressen ist ein Verfahren zur Herstellung beliebig geformter Voll- und Hohlprofile.<br />

Zu diesem Zweck wird ein vorgewärmter Block in einem Presszylin<strong>de</strong>r durch Druck zum<br />

Fließen gebracht und durch eine entsprechend geformte Matrize gepresst. Verarbeiten lassen<br />

sich sowohl Stahl aus auch Nichteisenmetalle.<br />

Geeignete Werkstoffe:<br />

Aluminium, Magnesium, Titan, Kupfer, Zink, Zinn und<br />

Legierungen<br />

Verwendung von Glas als Schmiermittel.<br />

Fließpressen:<br />

Das Fließpressen stellt eine Umformung durch Druck mit beson<strong>de</strong>rs großer Querschnittsver-<br />

Än<strong>de</strong>rung dar. Der in die Matrize eingelegte Werkstoff wird durch einen Stempel verdrängt<br />

und fließt dabei in Richtung <strong>de</strong>r Stempelbewegung o<strong>de</strong>r entgegen <strong>de</strong>r Richtung <strong>de</strong>r<br />

Stempelbewegung aus. Die Umformung erfolgt meist im kalten Zustand. Hergestellt wer<strong>de</strong>n<br />

hauptsächlich hülsenartige Werkstücke.<br />

Übung 78 !<br />

<strong>Seite</strong> 17 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Vorteile:<br />

- hoher Umformgrad in einem Arbeitsgang<br />

- gute Ausnutzung <strong>de</strong>s Werkstoffes, geringer Abfall<br />

- hohe Arbeitsgeschwindigkeit und geringer Lohnkostenanteil<br />

- vergleichsweise niedrige Herstellungskosten und hohe Lebensdauer<br />

- gute Festigkeitseigenschaften <strong>de</strong>r Fliesspressteile<br />

- dichtes Gefüge<br />

Fliesspressverfahren:<br />

<strong>Seite</strong> 18 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Druckumformen: Walzen<br />

Blöcke und Brammen wer<strong>de</strong>n durch das Walzen zu Halbzeugen umgeformt. Man<br />

unterschei<strong>de</strong>t das Flach- und Profilwalzen, das Drahtwalzen und das Rohrwalzen. Beim<br />

Rohrwalzen hat das Mannesmann-Rohrwalzverfahren (siehe S.63) eine große Be<strong>de</strong>utung. Es<br />

verläuft in <strong>de</strong>n Arbeitsstufen Schrägwalzen, Pilgerwalzen und Maßwalzen. Mit <strong>de</strong>m<br />

Schmie<strong>de</strong>walzen und <strong>de</strong>m Gewin<strong>de</strong>walzen wer<strong>de</strong>n Fertigteile hergestellt.<br />

Flachwalzen:<br />

Umformen zwischen zwei Walzen, die sich gegenläufig drehen.<br />

Profilwalzen:<br />

Das Werkstückprofil wird durch 2 profilierte Walzen (auch Kalibrierwalzen<br />

genannt) geformt.<br />

Drahtwalzen: Ist vergleichbar mit <strong>de</strong>m Profilwalzen, wobei vorwiegend run<strong>de</strong> Querschnitte<br />

in Frage kommen die aus einem Block auf immer kleinere Querschnitte<br />

heruntergewalzt wer<strong>de</strong>n.<br />

Rohrwalzen:<br />

Dient zur Herstellung nahtloser Stahlrohre und wird prinzipiell nach folgen<strong>de</strong>m<br />

Verfahrensablauf durchgeführt:<br />

- Herstellung eines Hohlblockes aus Vollblock durch Lochen od. Walzen<br />

- Auswalzen dieses Hohlblockes zu einem Rohr<br />

- Richten und Maßwalzen im Reduzierwalzwerk<br />

Beim Mannesmann-Rohrwalzverfahren wird ein erwärmter Block im<br />

Schrägwalzwerk zu einer dickwandigen Rohrluppe geformt und anschließend<br />

im Pilgerwalzwerk zu einem dünnwandigen Rohr ausgewalzt.<br />

Schmie<strong>de</strong>walzen:<br />

Beim Schmie<strong>de</strong>walzen wälzen zwei Segmenthälften ihr Profil auf<br />

einem vorgewärmten Rohling ab. Es wer<strong>de</strong>n Fertigteile hergestellt.<br />

Gewin<strong>de</strong>walzen:<br />

=Kaltumformen.<br />

Durch das Gewin<strong>de</strong>walzen wer<strong>de</strong>n Gewin<strong>de</strong> aller Art, aber auch<br />

Profile, wie z.B. Verzahnungen, im kalten Zustand geformt.<br />

<strong>Seite</strong> 19 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Zugdruckumformen:<br />

Beim Zugdruckumformen wer<strong>de</strong>n feste Körper umgeformt, wobei <strong>de</strong>r plastische Zustand<br />

durch eine zusammengesetzte Zug- und Druckbeanspruchung herbeigeführt wird.<br />

Zu <strong>de</strong>n wichtigsten Verfahren zählen Durchziehen, Tiefziehen, Drücken, Kragenziehen und<br />

Knickbauchen. Das Durchziehen kann wie<strong>de</strong>rum in Drahtziehen, Profilziehen und Rohrziehen<br />

unterteilt wer<strong>de</strong>n.<br />

Zugdruckumformen: Durchziehen<br />

Das Durchziehen ist ein Verfahren <strong>de</strong>s Zugdruckumformens, wobei ein Werkstück durch eine<br />

formgeben<strong>de</strong> Werkzeugöffnung gezogen wird., die sich in Ziehrichtung verengt. Die<br />

wichtigsten Anwendungsgebiete sind das Drahtziehen, das Profilziehen und das Rohrziehen.<br />

Drahtziehen:<br />

Drahtziehen ist ein Zugdruckumformverfahren. Gezogen wer<strong>de</strong>n Drähte unterhalb von 5mm<br />

Durchmesser. Dabei wird ein auf Ringe gewickelter Rohdraht in ein o<strong>de</strong>r mehreren Zügen<br />

durch eine Ziehdüse auf <strong>de</strong>n gewünschten Durchmesser gezogen und auf Spulen o<strong>de</strong>r Körbe<br />

aufgewickelt. Drahtziehen erfolgt im kalten Zustand auf speziellen Drahtziehmaschinen. Die<br />

Ziehgeschwindigkeiten betragen bis zu 50 m/s.<br />

Profilziehen:<br />

Das Profilziehen verläuft ähnlich wie das Drahtziehen. Auf <strong>de</strong>r Ziehmaschine können Profile<br />

mit beliebigem Querschnitt gezogen wer<strong>de</strong>n.<br />

Rohrziehen:<br />

Auch hier wird <strong>de</strong>r Werkstoff durch eine Düse gezogen, das Ausgangsprodukt ist jedoch ein<br />

durch Walzen hergestelltes dickwandiges Rohr. Man unterschei<strong>de</strong>t drei verschie<strong>de</strong>ne<br />

Ziehverfahren, nämlich <strong>de</strong>n Hohlzug, <strong>de</strong>n Stopfenzug und <strong>de</strong>n Stangenzug.<br />

Beim Hohlzug wer<strong>de</strong>n keine Innenwerkzeuge eingesetzt, d.h. es wird lediglich <strong>de</strong>r<br />

Außendurchmesser vermin<strong>de</strong>rt, ohne dass die Wanddicke sich wesentlich verän<strong>de</strong>rt.<br />

Beim Stopfenzug wird <strong>de</strong>r Rohrrohling über <strong>de</strong>n Ziehstopfen geschoben, <strong>de</strong>r beim<br />

Ziehprozess als Innenwerkzeug dient. Dadurch bil<strong>de</strong>t sich ein Ringspalt, welcher <strong>de</strong>r<br />

gewünschten Rohrwanddicke entspricht.<br />

Beim Stangenzug wird in <strong>de</strong>n Rohrrohling eine Dornstange eingeschoben, die von <strong>de</strong>r<br />

Ziehzange erfasst und durch <strong>de</strong>n Ziehring hindurchgezogen wird.<br />

Zugdruckumformen: Tiefziehen<br />

Tiefziehen ist ein Zugdruckumformverfahren, das ebene Zuschnitte in Hohlkörper<br />

verwan<strong>de</strong>lt. Das Tiefziehwerkzeug besteht hauptsächlich aus Ziehstempel und Ziehring. Der<br />

ebene Zuschnitt (Ron<strong>de</strong>) wird durch <strong>de</strong>n Ziehstempel in die Öffnung <strong>de</strong>s Ziehringes gezogen.<br />

<strong>Seite</strong> 20 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

In vielen Fällen sind mehrere Züge zur Herstellung <strong>de</strong>s Werkstückes notwendig. Als<br />

Umformmaschinen wer<strong>de</strong>n Tiefziehpressen eingesetzt.<br />

Einfacher Ziehvorgang:<br />

Die zugeschnittene Blechscheibe (Ron<strong>de</strong>) mit <strong>de</strong>m Durchmesser D1 wird auf <strong>de</strong>n Ziehring<br />

gelegt. Nie<strong>de</strong>rhalter und Ziehstempel gehen nach unten. Der Nie<strong>de</strong>rhalter trifft dabei eher auf<br />

die Blechscheibe und klemmt sie an ihren Randpartien zwischen sich und <strong>de</strong>m Ziehring fest.<br />

Der danach auftreffen<strong>de</strong> Stempel mit <strong>de</strong>m Durchmesser D4 zieht das Blech durch die Öffnung<br />

<strong>de</strong>s Ziehrings, die <strong>de</strong>n Durchmesser D3 hat, hindurch. Dabei muß <strong>de</strong>r Blechwerkstoff über die<br />

Ziehkanten nachfließen. Der verbleiben<strong>de</strong> Blechrest (Flansch) wird mit wachsen<strong>de</strong>r Ziehtiefe<br />

ständig verringert und verschwin<strong>de</strong>t schließlich vollständig. Nach Beendigung <strong>de</strong>s<br />

Ziehvorgangs geht <strong>de</strong>r Ziehstempel wie<strong>de</strong>r nach oben in seine Ausgangsstellung zurück. Das<br />

völlig durchgezogene Werkstück fe<strong>de</strong>rt um einen geringen Betrag auf und schlägt <strong>de</strong>shalb am<br />

Ziehring an, <strong>de</strong>r jetzt als Abstreifer wirkt. Bei Ziehteilen mit verbleiben<strong>de</strong>m Flansch wirkt <strong>de</strong>r<br />

Nie<strong>de</strong>rhalter als Abstreifer, <strong>de</strong>r erst nach <strong>de</strong>m Stempel hochgeht und das Teil freigibt.<br />

Neben <strong>de</strong>m einfachen Ziehvorgang sind noch einige an<strong>de</strong>re Verfahren entwickelt wor<strong>de</strong>n:<br />

Ziehen mit Hilfsnie<strong>de</strong>rhalter:<br />

Beim Tiefziehen dünner Bleche und bei Anwendung großer Ziehradien kann <strong>de</strong>r Ron<strong>de</strong>nrand<br />

nach Erreichen <strong>de</strong>r Ziehkantenabrundung nicht mehr vom Nie<strong>de</strong>rhalter gegen <strong>de</strong>n Ziehring<br />

gedrückt wer<strong>de</strong>n.<br />

Durch Anordnung eines Hilfsnie<strong>de</strong>rhalters kann die Faltenbildung vermie<strong>de</strong>n wer<strong>de</strong>n. Bevor<br />

<strong>de</strong>r Ron<strong>de</strong>nrand aus <strong>de</strong>m Eingriffsgebiet <strong>de</strong>s Nie<strong>de</strong>rhalters heraustritt, taucht <strong>de</strong>r<br />

Hilfsnie<strong>de</strong>rhalter in die Matrize ein und bewirkt ein weiteres Nie<strong>de</strong>rdrücken <strong>de</strong>s Bleches.<br />

Ziehen mit Ziehwulst:<br />

Beim Tiefziehen unzylindrischer und flacher Hohlformen wird durch eine Ausbildung von<br />

Nie<strong>de</strong>rhalter und Ziehring, die eine Ziehwulst bil<strong>de</strong>n, eine Faltenbildung durch stetiges,<br />

wechselseitiges Biegen unterdrückt.<br />

Stülpziehen:<br />

Eine ähnliche Wirkung wie bei <strong>de</strong>r Anordnung einer Ziehwulst wird durch das Stülpziehen<br />

erreicht. Das bereits vorgezogene Teil wird über <strong>de</strong>n Ziehring gesteckt, <strong>de</strong>r bei<strong>de</strong>rseits<br />

abgerun<strong>de</strong>te Kanten hat. Durch <strong>de</strong>n nie<strong>de</strong>rgehen<strong>de</strong>n Ziehstempel wird <strong>de</strong>r Bo<strong>de</strong>n <strong>de</strong>s Napfes<br />

umgestülpt und <strong>de</strong>r ursprüngliche Napfdurchmesser verkleinert.<br />

Anwendungsbeispiele:<br />

Fahrzeugbau:<br />

Maschinenbau:<br />

Elektrotechnik:<br />

Haushaltsgerätebau:<br />

Emballagenfertigung:<br />

Rahmen-, Fahrgestell- und Karosserieteile<br />

Bö<strong>de</strong>n, Behälter, Gehäuse, Verkleidungen<br />

Gehäuse, Kappen, Verkleidungen, Geräteteile<br />

Teile für Waschmaschinen und Kühlschränke, Küchengeschirr<br />

=Verpackungen. Dosen aller Art, Fässer<br />

<strong>Seite</strong> 21 von 22

<strong>Zusammenfassung</strong> <strong>Fertigungstechnik</strong> <strong>–</strong> <strong>Heft</strong> 1<br />

Zugumformen:<br />

Unter Zugumformen versteht man das Umformen eines festen Körpers, wobei <strong>de</strong>r plastische<br />

Zustand hauptsächlich durch ein- o<strong>de</strong>r mehrachsige Zugbeanspruchung herbeigeführt wird. Es<br />

wird in Längen, Weiten und Tiefen unterglie<strong>de</strong>rt, wobei zu <strong>de</strong>n Tiefen die Verfahren<br />

Streckziehen und Hohlprägen gehören.<br />

Streckziehen:<br />

Dieses Verfahren dient zur Herstellung von Blechformteilen mit großen Abmessungen und<br />

Krümmungsradien, <strong>de</strong>ren Fertigung durch Tiefziehen nicht wirtschaftlich ist. Beim<br />

Streckziehen wird das Blechteil (Zuschnitt) fest eingespannt. Ein Stempel bewirkt die<br />

Verformung <strong>de</strong>s Bleches und beansprucht es auf Zug.<br />

Biegeumformen:<br />

Beim Biegen treten vorwiegend Zug- und Biegebeanspruchungen auf, wobei neben<br />

plastischen auch elastische Dehnungen <strong>de</strong>s Werkstoffes vorkommen, die sich als<br />

Rückfe<strong>de</strong>rung zeigen. Sie muß durch einen Korrekturfaktor bei <strong>de</strong>r Gestaltung <strong>de</strong>r Werkzeuge<br />

bzw. bei <strong>de</strong>r Einstellung berücksichtigt wer<strong>de</strong>n. Der Rückfe<strong>de</strong>rungswinkel ist von <strong>de</strong>r<br />

Blechdicke, <strong>de</strong>m Biegeradius und <strong>de</strong>r Art <strong>de</strong>s Werkstoffes abhängig. Man unterschei<strong>de</strong>t, ob<br />

die Biegeumformung mit geradliniger o<strong>de</strong>r drehen<strong>de</strong>r Werkzeugbewegung abläuft.<br />

Gesenkbiegen:<br />

Das Werkzeug besteht aus einem Oberteil (Stempel) und einem Unterteil (Gesenk). Beim<br />

Gesenkbiegen wird das Werkstück mittels Stempel so gegen das Gesenk gebogen, bis <strong>de</strong>r<br />

entsprechen<strong>de</strong> Öffnungswinkel erreicht ist.<br />

Schwenkbiegen, Abkanten und Rundbiegen:<br />

Schwenbiegen: Das zwischen Ober- und Unterwange eingespannte Blech wird durch die<br />

schwenkbare Biegewanne um <strong>de</strong>n gewünschten Winkel gebogen.<br />

Beim Abkanten liegt das Blech auf <strong>de</strong>r Biegeleiste und wird durch <strong>de</strong>n Biegestempel<br />

umgeformt.<br />

Beim Rundbiegen ergeben sich durch Verstellen <strong>de</strong>r Oberwalze verschie<strong>de</strong>n Biegeradien<br />

Bör<strong>de</strong>ln, Sicken und Profilieren:<br />

Das Bör<strong>de</strong>ln dient zum Umbiegen <strong>de</strong>s Ran<strong>de</strong>s von Blechteilen.<br />

Beim Sicken wer<strong>de</strong>n Ausbauchungen im Blech erzeugt, die zur Versteifung <strong>de</strong>s Bleches<br />

führen.<br />

Beim Profilieren erhält <strong>de</strong>r Blechstreifen durch die Konturen <strong>de</strong>r Walzen seine Endform.<br />

<strong>Seite</strong> 22 von 22