Die hydraulischen Eigenschaften von Steinkohlenflugasche und ihr ...

Die hydraulischen Eigenschaften von Steinkohlenflugasche und ihr ...

Die hydraulischen Eigenschaften von Steinkohlenflugasche und ihr ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

23) D. R. P. 704 753 vom 23. 10. 1938, C. 1941 II, 797,<br />

D. R. P. 742023 vom 18. 2. 1941, C. 1944 II, 686.<br />

24) D. R. P. 752194 vom 15. 5. 1941.<br />

Vergl. Belg. P. 451 340 vom 2. 7. 1943.<br />

Auszug veröffentlieht 17. 3. 1944, C.1945 I, 710.<br />

") C. R. (Doklady) Aead. Sei. URSS. 52.325-28, 1946, C. 1947 I, 84,<br />

C. 1948 I, 152.<br />

") F. P. 883158 vom 5. 11. 1941, C. 1944 I, 119.8.<br />

") A. P. 2460266 vom 4. 11. 1944, E. Prior. 17 12. 1942.<br />

A. P. 2460' 267, C. 1950 I, 603.<br />

E. P. 562561 vom 6. 7. 1944, C. 1948 I, 622.<br />

") E. P. 478921 vom 9. 3. 1937.<br />

") D. R. P. 69527 vom 10. 5. 1892.<br />

3D) D. R. P. 391 125 vom 25. 7. 1922, C. 1924 I, 2300.<br />

51) D. R. P. 14 439 vom 30. 10. 1880. Ber. dtseh. ehern. Ges. 14, 2433.<br />

") Russ. P. 65798 vom 28. 2. 1946, C. 1948 I, 748.<br />

33) Sehw. P. 198930 vom 19. 3. 1937, C. 1939 I, 1829.<br />

34) D. R. P 22289 vom 2. 8. 1881, Ber. dtseh. ehern. Ges. 16, 1120,<br />

Zusatz zu D. R. P. 16798.<br />

") E. P. 2787 vom 5. 2. 1884, Ber. dtseh. ehern. Ges. 18, R. 353.<br />

") Ber. dtseh. ehern. Ges. 18, 3314.<br />

37) Ber. dtseh. ehern. Ges. 24, 2557.<br />

") A. P. 1620915 vom 6. 5. 1922, C. 1927 I, 3127.<br />

39) F. P. 615791 vom 7. 5. 1926 C. 1927 I, 2596.<br />

") F. P. 792236 vom 17. 6. 1935, E. Prior. 26.7.1934, C. 19361,-4966.<br />

41) F. P. 810284 vom 6. 12. 1935, C. 1937 II, 2584.<br />

") Can. P. 367203 vom 10. 3. 1936, C. 1938 I, 1853.<br />

") A. P. 2255998 vom 9. 8. 1938, C. 1944 II, 276.<br />

") Zement-Kalk-Gips, Oktober 1949, Heft 10, 201.<br />

") Sehw. P. 185380 vom 4. 9. 1935, C. 1937 I, 2238.<br />

48) E. P. 266 524 vom 5. 2. 1926, C. 1927 I, 3126.<br />

") A. P. 1620067 vom 9. 1. 1926, C. 1927 I, 3127.<br />

") D. R.' P. 68586 vom 28. 10. 1892, Zusatz zu D. R. P.' 63 667<br />

vom 22. 11. 1891.<br />

,n) D. R. P. 3 203 vom 1. 5. 1878, Ber. dtseh. ehern. Ges. 12, 142.<br />

50) Be1g. P. 389617 vom 4. 7.1932, C. 1936 I, 1291.<br />

") F. P. 820756 vom 31. 12. 1936, C. 1938 I, 2239.<br />

52) A. P. 2432963 vom 30. 3. 1945.<br />

53) P. P. Budnikow <strong>und</strong> W. K. Gussew, Russ. P. 64805<br />

vom 31. 5. 1945, C. 1948 I, 392.<br />

") D. R. P. 113456, C. 1900 II, 827.<br />

55) E. P. 2640, (1884).<br />

") E. P. 273477 vom 19. 6. 1926, C. 1927 II, 2418.<br />

57) A. P. 2448218 vom 31. 8. 1948, E. Prior. 17. 12. 1942.<br />

58) A. P. 2460 266 <strong>und</strong> A. P. 2460267<br />

beide vom 4. 11. 1944, E. Prior. 17. 12. 1942, C, 1950 I, 603.<br />

"') George T. Morse, Ceramie Age, Vol. 50. Juli 1947, 81,<br />

Zement-Kalk-Gips, Februar 1950, 38.<br />

60) A. P. 2060295 vom 22. 6. 1934, C. 1937 I, 2432.<br />

61) A. P. 1901 052 <strong>und</strong> 1901 053 vom 3. 7. 1930, C. 1933 I, 3768.<br />

") F. P. 839220 vom 13. 6. 1938, D. Prior. 17. 6. 1937.<br />

") D. R. P. 558839 vom 17. 4. 1931, C. 1932 II, 2686.<br />

") D. R. P. 660 589 vom 7. 7. 1936, C. 1938 II, 1815.<br />

57) A. P. 2149804 vom 27. 7. 1936. C.1939 II, 474.<br />

") Can. P. 366187 vom 25. 2. 1936, C. 1937 II, 3936.<br />

';) It. P. 305486 vom 19. 2. 1933, C. 1938 I, 505.<br />

") E. P. 518596 vom 26. 9. 1938.<br />

F. P. 8S0 302 vom 19. 9. 1939, C. 1941 I, 1845 <strong>und</strong> C. 1941 II, 510.<br />

") Zement-Kalk-Gips, Heft 2, 1950, 43 naeh Journ. Am. Ceram.<br />

Soe. 31, Nr. 3.<br />

") Ber. Akad. Wiss. UdSSR (NS) 56, 503, C. 1948 I, 1048.<br />

B) D. R. p. 63 569 vom 26. 7. 1891.<br />

72) Zement-Kalk-Gips 3 (1950). 93.<br />

;3) Zement-Kalk-Gips 2 (1949), 209.<br />

<strong>Die</strong> <strong>hydraulischen</strong> <strong>Eigenschaften</strong> <strong>von</strong> <strong>Steinkohlenflugasche</strong> <strong>und</strong><br />

I<strong>ihr</strong> / Einfluß auf die Sulfatbeständigkeit <strong>von</strong> Portlandzement<br />

Von W. Kronsbein, Stade<br />

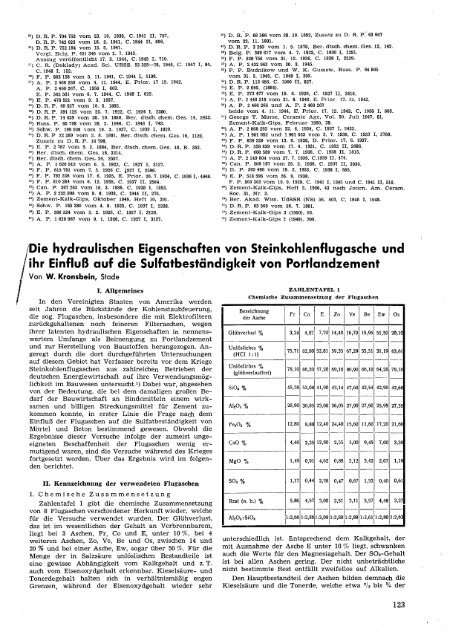

I. Allgemeines ZAHLENTAFEL 1<br />

Chemische Zusammensetzung der Flugaschen<br />

In den Vereinigten Staaten <strong>von</strong> Amerika werden<br />

seit Jahren die Rückstände der Kohlenstaubfeuerung,<br />

die sog. Flugaschen, insbesondere die mit Elektrofiltern<br />

zurückgehaltenen noch feineren Filteraschen, wegen<br />

<strong>ihr</strong>er latenten <strong>hydraulischen</strong> <strong>Eigenschaften</strong> in nennenswertem<br />

Umfange als Beimengung zu Portlandzement<br />

<strong>und</strong> zur Herstellung <strong>von</strong> Baustoffen herangezogen. Angeregt<br />

durch die dort durchgeführten Untersuchungen<br />

auf diesem Gebiet hat Verfasser bereits vor dem Kriege<br />

<strong>Steinkohlenflugasche</strong>n aus zahlreichen Betrieben der<br />

deutschen Energiewirtschaft auf <strong>ihr</strong>e Verwendungsmöglichkeit<br />

im Bauwesen untersuchV) Dabei war, abgesehen<br />

<strong>von</strong> der Bedeutung, die bei dem damaligen großen Bedarf<br />

der Bauwirtschaft an Bindemitteln einem wirksamen<br />

<strong>und</strong> billigen Streckungsmittel für Zement zukommen<br />

konnte, in erster Linie die Frage nach dem"<br />

Einfluß der Flugaschen auf die Sulfatbeständigkeit <strong>von</strong><br />

Mörtel <strong>und</strong> Beton bestimmend gewesen. Obwohl die<br />

Ergebnisse dieser Versuche infolge der zumeist ungeeigneten<br />

Beschaffenheit der Flugaschen wenig ermutigend<br />

waren, sind die Versuche während des Krieges<br />

fortgesetzt worden. über das Ergebnis wird im folgenden<br />

berichtet.<br />

11. Kennzeichnung der verwendeten Flugaschen<br />

1. Chemische Zusammensetzung<br />

Zahlentafel 1 gibt die chemische Zusammensetzung<br />

<strong>von</strong> 8 Flugaschen verschiedener Herkunft wieder, welche<br />

für die Versuche verwendet wurden. Der Glühverlust,<br />

das ist im wesentlichen der Gehalt an Verbrennbarem,<br />

liegt bei 3 Aschen, Fr, Co <strong>und</strong> E, unter 10 %, bei 4<br />

weiteren Aschen, Zo, Ve, Be <strong>und</strong> Os, zwischen 14 <strong>und</strong><br />

20 % <strong>und</strong> bei einer Asche, Ew, sogar über 50 %. Für die<br />

Menge der in Salzsäure unlöslischen Bestandteile ist<br />

eine gewisse Abhängigkeit vom Kalkgehalt <strong>und</strong> z. T.<br />

auch vom Eisenoxydgehalt erkennbar. Kieselsäure- <strong>und</strong><br />

Tonerdegehalt halten sich in verhältnismäßig engen<br />

Grenzen, während der Eisenoxydgehalt wieder sehr<br />

Bezeichnung<br />

der Asche<br />

I<br />

Fr I<br />

I I<br />

Co<br />

unterschiedlich ist. Entsprechend dem Kalkgehalt, der<br />

mit Ausnahme der Asche E unter 10 % liegt, schwanken<br />

auch die Werte für den Magnesiagehalt. Der SOs-Gehalt<br />

ist bei allen Aschen gering. Der nicht unbeträchtliche<br />

nicht bestimmte Rest entfällt zweifellos auf Alkalien.<br />

Den Hauptbestandteil der Aschen bilden demnach die<br />

Kieselsäure <strong>und</strong> die Tonerde, welche etwa 2/3 bis %. der<br />

I<br />

I<br />

E<br />

I<br />

I<br />

I<br />

Zo I<br />

Be<br />

Ve I I Ew i Os<br />

Olühverlus! % 3,24 4,87 7,70 14,40 16,70 15,95 51,50 20,1(<br />

Unlösliches %<br />

(HCl1:1)<br />

Unlösliches %<br />

(glühverlustfrei)<br />

75,71 82,80 52,81 59,35 67,29 55,51 31,19 63,61<br />

78,10 86,20 57,20 69,10 80,90 66,10 64,20 79,10<br />

SiO, % 45,38 52,08 41,90 43,14 47,60 42,54 42,90 42,68<br />

--------------<br />

A1,O, % 28,90 30,85 23,00 26,05 27,90 27,90 25,95 27,35<br />

------------I-<br />

------------I-<br />

------------I-<br />

------------I-<br />

Fe,O. % 12,80 8,80 12,40 24,40 15,60 11,60 17,20 21,60<br />

----------._---<br />

CaO % 4,40 2,35 12,80 2,55 3,00 9,45 7,00 3,3(<br />

-------- _.- ----<br />

SO. % 1,17 0,44 2,28 0,47 0,67 1,52 0,40 0,61<br />

Res! (n. b.) % 5,86 4,57 3,00 2,51 3,11 3,57 4,48 3,27<br />

A1,O.:SiO,<br />

MgO % 1,49 0,91 4,62 0,88 2,12 3,42 2,07 I,H<br />

------ ------I-<br />

------------I-<br />

------------I-<br />

1:2,66 1:2,86 1:3,09 1:2,80 1:2,89 1:2,61 1:2,80 1:2,6'<br />

123

Gesamtmerige ausmachen. Das Molverhältnis beider Bestandteile<br />

liegt etwa zwischen 1 : 2,6 <strong>und</strong> 1 : 3,0 AbO. :<br />

Si02• Man kann daher die Aschen als eine Art entwässerter<br />

Tonsubstanz ansehen, welche auch den beträchtlichen<br />

Alkaligehalt bedingt <strong>und</strong> mehr oder weniger<br />

bedeutende Mengen an wahrscheinlich aus sulfidischen<br />

Eisenverbindungen herrührendem Eisenoxyd enthält.<br />

Das hydraulische Verhalten der Flugaschen kann infolgedessen<br />

mit dem ja hinreichend bekannten Verhalten<br />

schwach gebrannter Tone (Ziegelmehl, gebrannter<br />

Schlick usw.) verglichen werden.<br />

Ihrer Konstitution nach gehören die Flugaschen in<br />

das Dreistoffsystem Si0 2 - AbO. - Fe 20., dessen thermisches<br />

Verhalten durch den wechselnden Kalkgehalt<br />

beeinflußt wird. Abb. 1 zeigt die Lage der 8 Flugaschen<br />

im Dreistoffdiagramm. Welcher Gleichgewichtszustand<br />

in der erkalteten Asche vorliegt, hängt außer <strong>von</strong> der<br />

chemischen Zusammensetzung weitgehend <strong>von</strong> der<br />

Brenntemperatur <strong>und</strong> der Abkühlungsgeschwindigkeit<br />

,der Asche ab, woraus sich daher ebenfalls Abweichungen<br />

im <strong>hydraulischen</strong> Verhalten ergeben werden.<br />

I<br />

ZAHLENTAFEL 2<br />

Erhärtungsvermögen der Flugaschen nach den Traßnormen<br />

Bezeichnung<br />

der Asche<br />

Kornfeinheit<br />

'im angel.<br />

Festigkeit der gemahlenen<br />

OIüh-<br />

Zustand n.Mahlg. Aschen kg/cm'<br />

verlust<br />

Rückst.% Rückst.%<br />

a. d. S. a. d. S.<br />

%<br />

ZugfestigkeitIDruckfestigk.<br />

900 14900 900 /4900 M. M. M. M. 7 Tg·128 Tg. 7 Tg·.128 Tg.<br />

Fr 3,24 18,9 54,0 1,7 12,4 21 33 185 378<br />

1----------------------I-<br />

Co 4,87 25,4 48,6 1,3 10,4 5 23 68 '210<br />

-- ----I-<br />

E 7,70 0,02 3,36 nicht 12 22 119 215<br />

gemahlen<br />

--<br />

----I-<br />

Zo 14,4 43,7 70,9 0,01 10,9 6 11 55 117<br />

1----------------~-----I-<br />

Ve 16,7 3,4 20,3 0,9 9,6 2 13 24 111<br />

--------- ----I-<br />

Be 15,95 0,7 10,2 nicht 4 13<br />

gemahlen<br />

42 94<br />

-- ----I-<br />

Ew 51,5 13,8 60,7 0,2 11,5 3 14 27 89<br />

------ - -------<br />

Os 20,1 26,4 69,6 0,04 10,2 2 11 20 77<br />

1-----------------------<br />

Normen für<br />

TraB DIN 1043 ~7,0 - ~20<br />

- 5 16 45 140<br />

Aschen nicht <strong>von</strong> <strong>ihr</strong>em Gehalt an säurelöslichen Bestandteilen<br />

abhängt <strong>und</strong> auch nicht allein durch den<br />

Kieselsäuregehalt bestimmt wird.<br />

Abb. 1: Lage der Flugaschen im Dreistoffdiagramm<br />

2. Erhärtungsvermögen<br />

a) Mit Kalkhydrat nach den Traßnormen.<br />

Zahlentafel 2 enthält die Ergebnisse der Prüfung der<br />

Flugaschen nach den Traßnormen. <strong>Die</strong> Aschen waren<br />

vorher, sofern <strong>ihr</strong>e natürliche Körnung gröber war, in<br />

einer Laboratoriumsmühle bis auf einen Rückstand <strong>von</strong><br />

etwa 10 bis 12 % auf dem SIeb mit 4900 M. gemahlen<br />

worden.<br />

Ein sehr gutes Erhärtungsvermögen zeigen die Aschen<br />

Fr, Co <strong>und</strong> E, <strong>von</strong> denen die Asche Fr mit sehr hohen.<br />

Festigkeitswerten besonders hervorragt. Bemerkenswert<br />

ist der Unterschied in der 7-Tage-Festigkeit zwischen<br />

den Aschen Co <strong>und</strong> E bei praktisch gleicher Festigkeit<br />

nach 28 Tagen. <strong>Die</strong> übrigen Aschen folgen in weitem<br />

Abstand mit nur mäßigen Festigkeiten, die wesentlich<br />

unter den für Traß geforderten Werten liegen. Ein gewisser<br />

Zusammenhang zwischen dem Gehalt der Aschen<br />

an Verbrennbarem (Glühverlust) <strong>und</strong> <strong>ihr</strong>em Erhärtungsvermögen<br />

ist zu erkennen. Eine nähere Betrachtung der<br />

Einzelergebnisse zeigt jedoch, daß nicht ausschließlich<br />

dieser das hydraulische Verhalten beeinfiußt, sondern<br />

daß auch Unterschiede in der chemischen Zusammensetzung<br />

<strong>und</strong> im physikalischen Aufbau hierfür<br />

maßgeblich sein müssen. Was die chemische Zusammensetzung<br />

der Aschen angeht, so lassen sich aus den vorliegenden<br />

Analysendaten keine eindeutigen Schlüsse auf<br />

den Einfluß bestimmter Bestandteile auf das Erhärtungsvermögen<br />

ziehen. Am Beispiel der drei Aschen<br />

Fr, Co <strong>und</strong> E, deren Gehalt an Verbrennbarem verhältnismäßig<br />

gering <strong>und</strong> nicht sehr unterschiedlich ist,<br />

wird jedoch klar, daß das Erhärtungsvermögen der<br />

b) Mit Portlandzement nach den Zementnormen<br />

Für diese Prüfung wurden als Bindemittel statt des<br />

reinen Portlandzementes Gemische aus Portlandzement<br />

<strong>und</strong> Flugasche im Verhältnis 60: 40 <strong>und</strong> 80 : 20 G. T. verwendet.<br />

Als Maßstab für das Erhärtungsvermögen der<br />

Flugaschen ist die 3-Tage-Prismendruckfestigkeit ermittelt<br />

worden, <strong>und</strong> zwar waren je drei Prismen 1 Tag<br />

an feuchter Luft, darauf 2 Tage in Wasser <strong>von</strong> 200 C,<br />

bzw. 1 Tag in Wasser <strong>von</strong> 50° C <strong>und</strong> 1 Tag in Wasser<br />

<strong>von</strong> 20° C gelagert worden. <strong>Die</strong>ses Verfahren zur Prüfung<br />

des Erhärtungsvermögens <strong>von</strong> latent<strong>hydraulischen</strong> Stoffen<br />

ist im Bericht der Building Research Station 1935<br />

beschrieben (Ref. Zement 1938, S.381). Es soll nach den<br />

vorliegenden Erfahrungen in kurzer Zeit ein Urteil<br />

über den Wert eines latent<strong>hydraulischen</strong> Stoffes in Verbindung<br />

mit Zement ermöglichen.<br />

<strong>Die</strong> Prüfung wurde mit 4 verschiedenen Portlandzementen<br />

durchgeführt, die auch für die langfristigen<br />

Versuche mit Mörtelkörpern in MgSO.-Lösung verwendet<br />

worden sind. <strong>Die</strong>sem eigentlichen Zweck der<br />

ZAHLENTAFEL 3<br />

Chemische Zusammensetzung der Zemente<br />

,-<br />

Bezeichnung<br />

R<br />

H<br />

G<br />

V<br />

der Zemente<br />

Glühverlust %<br />

I<br />

I<br />

I<br />

1,39 q4<br />

I<br />

I<br />

3,11 1,88<br />

Unlösliches % 0,23 0,30 0,30 0,18<br />

SiO. % 19,37 20,26 19,40 20,08<br />

AI.Os % 4,42 3,88 6,52 6,22<br />

Fe,Os % 5,80 8,08 2,76 2,40<br />

CaO % 63,30 62,93 61,99 64,02<br />

MgO % 2,02 0,78 1,69 1,88<br />

SO, % 2,60 2,16 2,52 1,32<br />

Rest (nicht bestimmt) 0,87 0,47 1,71 2,04<br />

Tonerdemodul 0,76 0,48 2,36 2,59<br />

124

ZAHLENTAFEL 4<br />

Normeneigenschaften der Zemente<br />

r:l<br />

Bezeichnung<br />

R<br />

I I H G<br />

der Zemente<br />

I<br />

Druckfestigkeit (alte Norm) 7 Tg. W. 438 418 465 350<br />

------<br />

Biegezugfestigkeit 57 48 53 48<br />

(neue Norm) 7 Tg. W. ---------<br />

Druckfestigkeit<br />

279 I 333 288<br />

- ---<br />

Druckfestigkeit (alte Norm) 28 Tg. W.<br />

I~<br />

I~<br />

536 542 428<br />

----_ ..<br />

Biegezugfestigkeit , 65 62 68 60<br />

(neue Norm) 38 Tg. W. ----<br />

Druckfestigkeit<br />

1_ 439 385 448 422<br />

----<br />

0,26 0,59 0,65<br />

Mahlfeinheit 900 M<br />

Rückstand in % I_~~~- - --<br />

auf Sieb <strong>von</strong> 4900 M 13,63 _~~13,59_<br />

.<br />

Raumbe- Normenwasserprobe be- be- be- I beständigkeit<br />

Kochprobe standen standen standen standen<br />

1---- 1 -----<br />

Abbindeverhältnisse Beginn : Std. 3'/.<br />

1_2_1_ 2 _1_ 5 _<br />

zwischen den verschiedenen Aschen sind hier bei dem<br />

verhältnismäßig geringeren Anteil am Bindemittel nicht<br />

so ausgeprägt. Aber auch hier liegen die Aschen Fr <strong>und</strong><br />

Co meist an der Spitze. Aus Zahlentafel 5, welche für<br />

alle Aschen <strong>und</strong> jeweils einen Zement den oberen <strong>und</strong><br />

unteren Grenzwert der bei 20° C <strong>und</strong> 50° Cerreichten<br />

Druckfestigkeit (Festigkeit des reinen Zementes = 100)<br />

wiedergibt, wird ersichtlich, daß die Festigkeit der<br />

Zemente H <strong>und</strong> V in beiden Mischungen mit Flugasche<br />

bei Lagerung in Wasser <strong>von</strong> 20° C gegenüber dem<br />

re'inen Zement überwiegend stärker zurückgegangen ist<br />

als die der beiden anderen Zemente. <strong>Die</strong>ser Festigkeitsrückgang<br />

wird aber durch einen höheren Steigerungsbetrag<br />

bei Lagerung in Wasser <strong>von</strong> 50° C wieder ausgeglichen.<br />

ZAHLENTAFEL 5<br />

3-Tage-Prismendruckfestigkeit der Zement-Flugaschemischungen<br />

in Wasser <strong>von</strong> 20' <strong>und</strong> 50' C (reiner Zement = 100).<br />

Zement]<br />

60: 40<br />

I<br />

!<br />

I<br />

R<br />

I<br />

I<br />

G H V<br />

20°C<br />

I<br />

44-85 38-56 30-47 22-63<br />

50°C 48-78 45-82 39-81 38-77<br />

I Abbindeverhältnisse Ende: Std. 7'/. I 6'/2 I 4 I 7 125<br />

Versuche entsprechend wurden außer 2 normalen Portlandzementen<br />

225 2 tone!'dearme <strong>und</strong> eisenoxydreiche<br />

Zemente gewählt. <strong>Die</strong> chemische Zusammensetzung <strong>und</strong><br />

die üJ;>rigen Normeneigenschaften dieser Zemente sind<br />

aus den Zahlentafeln 3 <strong>und</strong> 4 ersichtlich.<br />

Abb. 2 zeigt in schematischer Darstellung das Ergebnis<br />

dieser Prüfung an Hand der 3-Tage-Prismendruckfestigkeit,<br />

welche mit den verschiedenen Zement-Flugaschemischungen<br />

ermittelt wurde. <strong>Die</strong> Werte sind für<br />

die einzelnen Aschen nach fallender Festigkeit bei Lagerung<br />

in Wasser <strong>von</strong> 50° C geordnet. <strong>Die</strong> Festigkeit des<br />

reinen Zementes wird <strong>von</strong> keiner Mischung erreicht. Der<br />

Festigkeitsrückgang ist z. T. erheblich, besonders bei den<br />

Mischungen mit 40 % Aschezusatz. Von den 8 Aschen<br />

haben sich auch bei dieser Prüfung die Aschen Fr, Co<br />

<strong>und</strong> E im allgemeinen am günstigsten verhalten <strong>von</strong><br />

denen die Asche Fr in der Mischnug 60: 40 bei'allen<br />

Zementen weitaus die höchste Festigkeit liefert. <strong>Die</strong><br />

übrigen Aschen ordnen sich in wechselnder Folge mit,<br />

wesentlich geringerer Festigkeit. In der Mischung 80 : 20<br />

sind der Festigkeitsrückgang gegenüber dem reinen<br />

Zement in Wasser <strong>von</strong> 20° C <strong>und</strong> die prozentualen<br />

Steigerungsbeträge bei Lagerung in Wasser <strong>von</strong> 50° C<br />

geringer als bei der Mischung 60: 40. <strong>Die</strong> Unterschiede<br />

pzl(<br />

/'z 6<br />

tiO:1H)<br />

'PzH<br />

~FI'C()lPOsEV&EII -JioCoOsVEEwZ()$# -FrCoEZ()V&OsE/,<br />

/'z#<br />

/'zJ'<br />

Pz Y<br />

-~"YmäE~~ ~~nEhVh"~ "h~~hV[& "V[~u&~h<br />

L.tb. 2: 3-Tage-Prismendruckfestigkeit <strong>von</strong> Zement- Flugasche<br />

Mischungen.<br />

Lagerung: heller Teil: 1 Tag f. Luft, 2 Tage Wasser v. 20';<br />

ganze Säule: 1 Tag f. Luft, ITag Wasser v. 50', 1 Tag Wasser v. 20'<br />

20°C 61-90 60-82 49-80 44-88<br />

80: 20<br />

--~.-<br />

50°C 65-87 67 --85 66-83 66-87<br />

Inwieweit diese Prüfung das hydraulische Verhalten<br />

der Flugaschen auch bei längerer Erhärtungszeit bestätigt,<br />

wird das Ergebnis der im nächsten Abschnitt<br />

zu besprechenden Dauerversuche an Mörtelkörpern<br />

zeigen.<br />

Auf Gr<strong>und</strong> der Ergebnisse'der bisherigen Prüfungen<br />

der Aschen mit Kalk <strong>und</strong> Zement sind für die weiteren<br />

Versuche nur die 3 Aschen Fr, Co <strong>und</strong> E verwendet<br />

worden.<br />

IH. Mörtelversuche in MgSO,-Lösung<br />

Für diese Versuche dienten Mörtelkörper <strong>von</strong> 7,07 cm<br />

Kantenlänge. Der Mörtel wurde hergestellt aus Mischungen<br />

je eines der 4 Zemente mit jeweils einer der 3<br />

Flugaschen im Verhältnis 60: 40 <strong>und</strong> 80: 20 als Bindemittel<br />

<strong>und</strong> einem scharfkörnigen Quarzsand 0 bis 3 mm<br />

als Zuschlagstoff mit folgender Kornzusammensetzung:<br />

< 0,2 mm < 1 mm < 3 mm<br />

10 % 60 % 100 %.<br />

Das Mischungsverhältnis des Mörtels war 1: 4 G. T.,<br />

die Konsistenz schwach plastisch mit einem Ausbreitmaß<br />

auf dem Zementnormengerät <strong>von</strong> 135 bis 140 mm.<br />

Der Bindemittelgehalt betrug bei allen Mischungen<br />

410 kg/m 3 des frischen Mörtels bei einer Toleranz <strong>von</strong><br />

etwa ± 2 %. Der Mörtel wurde in zwei Schichten mit<br />

einem leichten Holzstampfer in den Formen verdichtet<br />

<strong>und</strong> nach 24 St<strong>und</strong>en in Wasser gelagert. Nach 3<br />

monatigel' Wasserlagerung wurde die erforderliche Anzahl<br />

Probekörper in 5 'foige MgSO,-Lösung gelegt,<br />

welche die Körper völlig bedeckte. <strong>Die</strong> übrigen Probekörper<br />

blieben weiterhin im Wasser. <strong>Die</strong> Erhärtung vor<br />

Beginn der Lagerung in MgSO,-Lösung wurde auf drei<br />

Monate ausgedehnt, weil die hydraulische Wirkung<br />

latenthydraulischer Stoffe erfahrungsgemäß erst im<br />

Laufe der Zeit merkbar wird.<br />

Nach jeweils drei Monaten wurden je 3 Versuchskörper<br />

einer Mischung aus Wasser <strong>und</strong> MgSO.-Lösung auf <strong>ihr</strong><br />

äußeres Verhalten <strong>und</strong> <strong>ihr</strong>e Druckfestigkeit geprüft.<br />

Sofern bei Lagerung in MgSO.-Lösung bereits äußerlich<br />

erkennbare Zerstörungen eintraten, zeigten sie zunächst<br />

das typische Auftreiben der Ecken <strong>und</strong> Kanten dann<br />

zunehmende Treibrißbildung <strong>und</strong> schließlich teil~eisen<br />

bis nahezu völligen Zerfall der Körper. Das Ausmaß

der Wirkung des Flugaschezusatzes <strong>und</strong> der Einwirkung<br />

der MgSO.-Lösung auf' den Mörtel wird am .deutlichsten<br />

. bei der Betrachtung der Druckfestigkeiten,<br />

deren Verlauf in den Abb. 3 bis 26 zeichnerisch dargestellt<br />

ist,<br />

..~ .RXJ<br />

$HOO<br />

1(..-<br />

1::.100<br />

t~<br />

ß_<br />

~ 0<br />

~ - - -<br />

10"'" -:..<br />

~,f<br />

60: "" /IIJ<br />

!-Il:d;;;~4::::l<br />

. :.~<br />

~:I(, ..~,<br />

~ 21X?f--+--+----f'&';;:'Ii':+:c"':-1<br />

~ 80·~<br />

~ fOOI---l-+-+--+--!<br />

/<br />

". - .....<br />

lIz ,", "CO<br />

60 :/IIJ<br />

f'.. ,,;;: .-- ...... ,:::<br />

~.f.Co<br />

;- ",<br />

-I<br />

!l ilIz", ..E<br />

60, /IIJ<br />

- -<br />

V .-;;.- ,- .- ::-<br />

{J,,f E<br />

80· zo<br />

fJ L.--s~--:"=i?-:fS!;--:2fJ:;--:U<br />

AfoNk<br />

Abb. ;)-8: Drucl

der pz H allein <strong>von</strong> der MgSO,-Lösung nicht angegriffen<br />

wird, bleiben auch die aschehaltigen Mischungen<br />

unbeschädigt.<br />

Auch in den Mischungen mit dem pz V (Abb. 21 bis<br />

26) übertreffen die beiden Aschen Fr <strong>und</strong> Eim Laufe<br />

der Zeit den reinen Zement erheblich. <strong>Die</strong> Asche Co<br />

bleibt demgegenüber zurück, erreicht aber mindestens<br />

die Festigkeit des reinen Zementes. Dessen Sulfatbeständigkeit<br />

ist noch geringer als die des pz G, so<br />

daß ein Anteil <strong>von</strong> 20 % Asche im Bindemittel nur bei<br />

der Asche Fr die Zerstörung der Versuchskörper deutlich<br />

verzögert, während bei den Aschen Co <strong>und</strong> Edel'<br />

Abfall der Festigkeit nur wenig hintangehalten wird.<br />

In der Mischung 60 : 40 tritt jedoch keine Zerstörung<br />

<strong>und</strong> praktisch kein Festigkeitsabfall ein.<br />

<strong>Die</strong> Darstellung der Abb. 27 ermöglicht einen Vergleich<br />

der Mörteldruckfestigkeiten, welche bei Wasserlagerung<br />

nach 28 Tagen <strong>und</strong> 1 Jahr erreicht worden<br />

sind. Man erkennt, daß die Zement-Flugaschemischungen<br />

60: 40 nach 28 Tagen durchweg mehr oder weniger<br />

hinter dem reinen Zement zurückbleiben, diesen aber<br />

nach 1 Jahr durch höhere Steigerungsbeträge einholen<br />

<strong>und</strong> z. T. merklich übertreffen. In der Mischung 80: 20<br />

ist die Anfangsfestigkeit kaum geringer als die des<br />

reinen Zementes, die Steigerungsbeträge sind dagegen<br />

nicht so hoch, so daß nach 1 Jahr etwa die gleichen<br />

Festigkeiten erreicht werden wie mit der Mischung<br />

60: 40.<br />

60:/HJ<br />

P.R />zr; PzH Pzf<br />

~ z JZl:<br />

'",", ,4""<br />

JIXJ<br />

W<br />

f(J()<br />

8O:Z0<br />

~R pz(j PzH P.cY<br />

- FrCoE - FrCoE - FI'CoE - FrCoE FrCcE -FrCcE - Fr CcE r;. C'cE<br />

Abb. 27: Würfeldruckfestigkeit <strong>von</strong> Mörtel aus Zcment-Flugasche<br />

Lagerung: heller Teil: .28 Tage in Wasser <strong>von</strong> 20'<br />

ganze Säule: 1 Jahr in Wasser <strong>von</strong> 20°.<br />

JOt/.<br />

I""<br />

11'l:t<<br />

IV. Zusammenfassung<br />

Es wurden 8 <strong>Steinkohlenflugasche</strong>n verschiedener<br />

Herkunft, welche größtenteils vor der Prüfung auf etwa<br />

Zementfeinheit gemahlen worden waren, auf <strong>ihr</strong>e hydraulische<br />

Wirksamkeit in Verbindung mit Normenkalkhydrat<br />

<strong>und</strong> vier verschiedenen Portlandzementen<br />

<strong>und</strong> auf <strong>ihr</strong>en Einfluß auf die chemische Widerstandsfähigkeit<br />

derselben Portlandzemente in 5 %iger MgSO,<br />

Lösung geprüft. Dabei hat sich folgendes gezeigt:<br />

1. Bei der Prüfung nach den Traßnormen betrug die<br />

Druckfestigkeit bei 3 Aschen, Fr, Co <strong>und</strong> E, nach 28<br />

Tagen über 200 kg/cm 2 , bei der Asche Fr sogar 378<br />

kg/cm 2 • <strong>Die</strong> übrigen 5 Aschen erreichten demgegenüber<br />

nur mäßige Festigkeiten.<br />

Bei der Prüfung mit vier verschiedenen Portlandzementen<br />

im Mischungsverhältnis 60 G. T. Pz. : 40 G. T.<br />

Asche bzw. 80 G. T. Pz. : 20 G. T. Asche erwiesen sich,<br />

gemessen an der 3-Tage-Prismendruckfestigkeit bei<br />

Lagerung in Wasser <strong>von</strong> 50 Ü C, vorwiegend die<br />

gleichen Aschen als am wirksamsten, wobei ebenfalls<br />

die Asche Fr besonders hervorragt.<br />

Eine eindeutige Beziehung zwischen der chemischen<br />

Zusammensetzung der Aschen <strong>und</strong> <strong>ihr</strong>em <strong>hydraulischen</strong><br />

Verhalten hat sich dabei nicht gezeigt.<br />

2. Bei der Lagerung <strong>von</strong> Mörteldruckkörpern 1: 4 G. T.<br />

aus den gleichen Zement-Aschegemischen unter Verwendung<br />

der Aschen Fr, Co <strong>und</strong> E <strong>und</strong> Quarzsand<br />

1 bis 3 mm in 5 %iger MgSO,-Lösung ergab sich<br />

während der Prufzeit <strong>von</strong> 25 Monaten praktisch kein<br />

Festigkeitsabfall bei den beiden eisenoxydreichen <strong>und</strong><br />

tonerdearmen Zementen R<strong>und</strong> H, die sich auch ohne<br />

Aschezusatz als sulfatbeständig erwiesen.<br />

Von den beiden normalen Portlandzementen G <strong>und</strong><br />

V wird der reine pz V in der Sulfatlösung noch<br />

etwas schneller zerstört als der pz G. Ein Anteil<br />

<strong>von</strong> 40 % der 3 Aschen bewirkt bei beiden Zementen<br />

völlige Beständigkeit in der Lösung; diese wird bei<br />

20 % Asche nur bei dem pz G in Verbindung mit der<br />

Asche Fr noch erreicht, nimmt dann in der Reihenfolge.<br />

der Aschen Fr, Co, E ab, <strong>und</strong> zwar beim pz V<br />

stärker als beim pz G. Der Einfluß des unterschiedlichen<br />

Erhärtungsvermögens der Aschen auf das Verhalten<br />

der Mischungen mit Zement in MgSO,-Lösung<br />

wird damit deutlich.<br />

3. Bei Lagerung der gleichen Mörtelkörper in Wasser<br />

<strong>von</strong> 20 ü C hat sich gezeigt, daß die Endfestigkeit der<br />

Mischungen mit 40 % <strong>und</strong> 20 % Asche mindestens<br />

die des reinen Zementes erreicht, diese meistens noch<br />

übertrifft, während die Anfangsfestigkeit der<br />

Mischung mit 40 % Asche zurückbleibt.<br />

4. Für die Praxis darf man aus diesen Vers.uchen wohi<br />

den Schluß ziehen, daß <strong>Steinkohlenflugasche</strong>n unter<br />

bestimmten Voraussetzungen als gute. Puzzolane<br />

wirken <strong>und</strong> die Sulfatbeständigkeit <strong>von</strong> Mörtel uno<br />

Beton in erheblichem Maße verbessern können. <strong>Die</strong><br />

praktischen Möglichkeiten <strong>ihr</strong>er Verwendung dürften<br />

wesentlich <strong>von</strong> der Entwicklung der Staubfeuerungstechnik<br />

<strong>und</strong> damit dem Anfall brauchbarer<br />

Flugaschen abhängen, worauf bereits in der zitierten<br />

Arbeit hingewiesen worden ist.<br />

Literatur:<br />

1) W. Kronsbein, Zement, 30 (1941). 503.<br />

"<br />

Der Kalkindex<br />

Von H. Kühl, Berlin-Lichterfelde<br />

In Zement-Kalk-Gips 4 (1951), 33 findet sich eine<br />

Mitteilung <strong>von</strong> A. Beitlich über den amerikanischen<br />

Kalkindex, unter welchem der Prozentgehalt des im<br />

Portlandzementklinker als Tricalciumsilikat geb<strong>und</strong>enen<br />

Kalkes bezogen auf den Gesamtkalk verstanden<br />

wird. <strong>Die</strong>ser Hinweis erscheint mir deswegen besonders<br />

beachtlich, weil er ein helles Schlaglicht auf die Unterschiede<br />

wirft, die sich allmählich in Amerika <strong>und</strong> in<br />

Europa in der Betrachtung <strong>und</strong> Auswertung der Zementanalyse<br />

entwickelt haben. Bevor ich hierauf näher eingehe,<br />

möchte ich indessen zeigen, daß sich der Kalkindex<br />

noch einfacher, als es in dem zitierten Aufsatz geschehen<br />

ist, etwa wie folgt ableiten läßt:<br />

Zunächst ist für die Rechnung (natÜrlich nur für die<br />

Rechnung!) das Tetracalciumaluminatferrit i.n Ca <strong>und</strong> CF<br />

zu zerlegen; wir haben es alsdann mit den vier Bestandteilen<br />

CaS, C 2 S, CaA <strong>und</strong> CF zu tun <strong>und</strong> stellen uns vor,<br />

daß die Kalkbindung nur bis zur Bildung <strong>von</strong> C 2 S, CaA<br />

<strong>und</strong> CF fortgeschritten <strong>und</strong> also noch ein Kalkrest verfügbar<br />

ist, mit dessen Hilfe ein Teil des Dicalciumsilikates in<br />

Tricalciumsilikat umgewandelt werden kann. <strong>Die</strong>ser<br />

Kalkrest ist gegeben durch die Beziehung<br />

CaO Rest = CaO - (1,87 Si0 2 + 1,65 Al 2 0 g + 0,35 Fe20a)<br />

Jedes' Molekül dieses Restkalkes kann sich mit einem<br />

Molekül C 2 S zu einem Molekül CaS verbinden, <strong>und</strong> folglich<br />

ist die Gesamtmenge des Kalkes, der in das Tricalciumsilikat<br />

eingeht, dreimal so groß wie die Menge des Rest-<br />

127