Kalk gewinnt Ökobilanz - SCHAEFER KALK

Kalk gewinnt Ökobilanz - SCHAEFER KALK

Kalk gewinnt Ökobilanz - SCHAEFER KALK

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Kalk</strong> <strong>gewinnt</strong> <strong>Ökobilanz</strong><br />

Studie der TU München zum Einsatz von <strong>Kalk</strong> und Bicarbonat in der Rauchgasreinigung<br />

<strong>Kalk</strong> ökologisch im Vorteil<br />

Bei dem weit verbreiteten und effektiven Rauchgasreinigungsverfahren von Abfallverbrennungsanlagen, der konditionierten<br />

Trockensorption, gibt es im Markt zwei alternative Additive: <strong>Kalk</strong>hydrat und Natriumbicarbonat. In einer wissenschaftlichen<br />

Studie wurde untersucht, welches Additiv das ökologisch sinnvollere ist.<br />

Die Ergebnisse zeigen, dass der Einsatz von <strong>Kalk</strong>hydrat unter ökologischen Gesichtspunkten besser geeignet ist als Natriumbicarbonat.<br />

Darüber hinaus ist <strong>Kalk</strong>hydrat, im Gegensatz zu Natriumbicarbonat, preiswert und flächendeckend verfügbar.<br />

Ökologische Studie<br />

Die Studie wurde unter der Leitung von Prof. Dr.-Ing. Martin Faulstich, TU München, anhand einer <strong>Ökobilanz</strong>ierung beider<br />

Produkte von der Herstellung bis zur Anwendung (gemäß EN ISO 14040 und 14044) durchgeführt. 1<br />

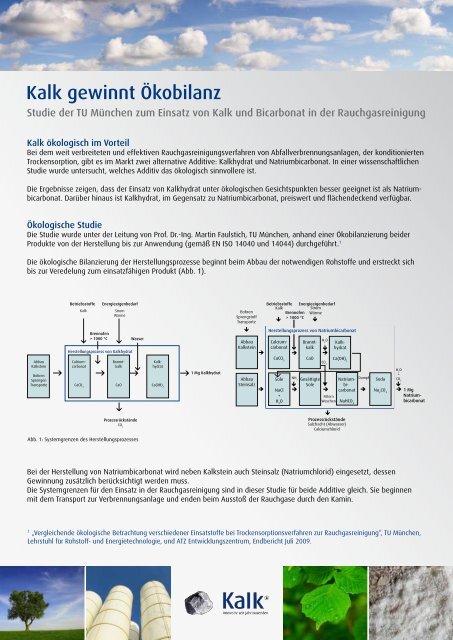

Die ökologische Bilanzierung der Herstellungsprozesse beginnt beim Abbau der notwendigen Rohstoffe und erstreckt sich<br />

bis zur Veredelung zum einsatzfähigen Produkt (Abb. 1).<br />

Abbau<br />

<strong>Kalk</strong>stein<br />

Bohren<br />

Sprengen<br />

Transporte<br />

Betriebsstoffe<br />

<strong>Kalk</strong><br />

Herstellungsprozess von <strong>Kalk</strong>hydrat<br />

CaCO 3<br />

Brennofen<br />

> 1000 °C<br />

Energieeigenbedarf<br />

Strom<br />

Wärme<br />

CaO<br />

Wasser<br />

Ca(OH) 2<br />

1 Mg <strong>Kalk</strong>hydrat<br />

Bohren<br />

Sprengstoff<br />

Transporte<br />

<br />

Abbau<br />

<strong>Kalk</strong>stein<br />

Abbau<br />

Steinsalz<br />

<br />

<br />

Betriebsstoffe Energieeigenbedarf<br />

<strong>Kalk</strong><br />

Strom<br />

Brennofen Wärme<br />

<br />

> 1000 °C<br />

<br />

Herstellungsprozess von Natriumbicarbonat<br />

CaCO 3<br />

<br />

Sole<br />

NaCl<br />

+<br />

H 2<br />

O<br />

<br />

<br />

NH 3<br />

<br />

<br />

CaO<br />

Gesättigte<br />

Sole<br />

H 2<br />

O<br />

<br />

<br />

CO 2<br />

<br />

<br />

Filtern<br />

Waschen<br />

Natriumbicarbonat<br />

Branntkalk<br />

<strong>Kalk</strong>hydrat<br />

Ca(OH) 2<br />

Calciumcarbonat<br />

Branntkalk<br />

<strong>Kalk</strong>hydrat<br />

Calciumcarbonat<br />

NaHCO 3<br />

Dampf<br />

<br />

Soda<br />

Na 2<br />

CO 3<br />

H 2<br />

O<br />

+<br />

CO <br />

2<br />

1 Mg<br />

Natriumbicarbonat<br />

Prozessrückstände<br />

CO 2<br />

<br />

Prozessrückstände<br />

Salzfracht (Abwasser)<br />

Calciumchlorid<br />

Abb. 1: Systemgrenzen des Herstellungsprozesses<br />

Bei der Herstellung von Natriumbicarbonat wird neben <strong>Kalk</strong>stein auch Steinsalz (Natriumchlorid) eingesetzt, dessen<br />

Gewinnung zusätzlich berücksichtigt werden muss.<br />

Die Systemgrenzen für den Einsatz in der Rauchgasreinigung sind in dieser Studie für beide Additive gleich. Sie beginnen<br />

mit dem Transport zur Verbrennungsanlage und enden beim Ausstoß der Rauchgase durch den Kamin.<br />

1<br />

„Vergleichende ökologische Betrachtung verschiedener Einsatstoffe bei Trockensorptionsverfahren zur Rauchgasreinigung“, TU München,<br />

Lehrstuhl für Rohstoff- und Energietechnologie, und ATZ Entwicklungszentrum, Endbericht Juli 2009.

Randbedingungen der Studie<br />

Für die ökologische Beurteilung der beiden Additive werden zwei Anlagenkonfigurationen betrachtet (Abb. 2).<br />

<strong>Kalk</strong><br />

Verbrennung<br />

200°C<br />

Wasser<br />

<br />

<br />

Konditionierung<br />

<br />

Abscheidung<br />

Entstickung <br />

<br />

<strong>Kalk</strong> /<br />

Aktivkohle<br />

<br />

140°C<br />

<br />

Rückstände<br />

210°C<br />

Ammoniak<br />

<br />

Katalytische<br />

(SCR)<br />

Bicarbonat<br />

Verbrennung<br />

200°C<br />

<br />

Wasser<br />

<br />

Konditionierung<br />

<br />

Bicarbonat /<br />

Aktivkohle<br />

180°C 210°C<br />

Abscheidung<br />

<br />

<br />

Rückstände<br />

<br />

Ammoniak<br />

<br />

Katalytische<br />

Entstickung<br />

(SCR)<br />

<br />

Ammoniak<br />

<br />

Verbrennung<br />

(SNCR)<br />

<br />

Wasser<br />

<br />

200°C 140°C<br />

Konditionierung<br />

<br />

Abscheidung<br />

<br />

Ammoniak<br />

<br />

Verbrennung<br />

(SNCR)<br />

<br />

Wasser<br />

<br />

200°C 180°C<br />

Konditionierung<br />

<br />

Abscheidung<br />

<br />

<br />

<br />

<strong>Kalk</strong> /<br />

Aktivkohle<br />

<br />

Rückstände<br />

<br />

Bicarbonat /<br />

Aktivkohle<br />

<br />

Rückstände<br />

Abb. 2: Anlagenkonfiguration mit SCR (Referenzszenario) und mit SNCR-Verfahren (Alternativszenario)<br />

Beide basieren auf einer konditionierten Trockensorption mit einem Reaktor bzw. einer Quenche und einem Gewebefilter<br />

und unterscheiden sich lediglich in der Art des Entstickungs-verfahrens (katalytisch = SCR und nicht katalytisch = SNCR).<br />

Für <strong>Kalk</strong>hydrat wurde dabei eine Reaktionstemperatur von 140 °C und für Natrium-bicarbonat eine Reaktionstemperatur<br />

von 180 °C festgelegt.<br />

Beurteilung der Umweltrelevanz<br />

Zur Beurteilung der Umweltrelevanz wird eine Wirkungsabschätzung vorgenommen. Diese erfolgt anhand der so genannten<br />

Wirkungskategorien, wie Treibhaus- und Versauerungspotenzial oder Energie- und Rohstoffverbrauch (Abb. 3).<br />

Die Ergebnisse aus den Bilanzierungen werden zum Vergleich auf 1 Tonne Abfall normiert.<br />

Abb. 3: Ergebnis für Referenz- und Alternativszenario<br />

Ca(OH) 2<br />

günstiger als NaHCO 3<br />

Ca(OH) 2<br />

schlechter als NaHCO 3<br />

Treibhauseffekt<br />

Energieverbrauch<br />

Rohstoffverbrauch<br />

Wasserverbrauch<br />

Versauerung<br />

Eutrophierung<br />

Rückstände<br />

Abraum<br />

2,1 1,5<br />

3,6 1) 1,3<br />

2,1<br />

7,7<br />

5,1<br />

4,4<br />

-9 -8 -7 -6 -5 -4 -3 -2 -1 0 1 2 3 4 5<br />

1,4<br />

3)<br />

2,5 2)<br />

1)<br />

Energetischer Aufwand für das Mahlen des Natriumbicarbonats nicht berücksichtigt<br />

2)<br />

bei Nutzung von Abwasser ist dieser Faktor hinfällig<br />

3)<br />

ohne Berücksichtigung der Salzfracht bei Natriumbicarbonat<br />

Alternativszenario<br />

Referenzszenario

Treibhauseffekt<br />

In der Wirkungskategorie Treibhauseffekt führt Natriumbicarbonat sowohl im Referenz- als auch im Alternativszenario zu<br />

einer stärkeren Belastung als <strong>Kalk</strong>hydrat.<br />

Dies liegt vor allem daran, dass beim Einsatz von <strong>Kalk</strong>hydrat in der Rauchgasreinigung CO 2<br />

gebunden wird, während dieses<br />

bei Natriumbicarbonat freigesetzt wird.<br />

Energieverbrauch<br />

Beim Energieverbrauch ergeben sich in beiden Szenarien Vorteile für <strong>Kalk</strong>hydrat. Diese resultieren vor allem aus der sehr<br />

energieintensiven Herstellung von Natriumbicarbonat.<br />

Ressourcenverbrauch und Rückstände<br />

Hinsichtlich des Rohstoffverbrauchs schneidet <strong>Kalk</strong>hydrat wesentlich günstiger ab. Zur Herstellung beider Additive wird<br />

nahezu die gleiche Menge <strong>Kalk</strong>stein benötigt. Zusätzlich wird bei Natriumbicarbonat noch Steinsalz eingesetzt.<br />

Wird Abwasser anstelle von Prozesswasser zur Kühlung der Rauchgase eingesetzt, gibt es keinen ökologischen Unterschied<br />

im Wasserverbrauch.<br />

Auch bei der Betrachtung der Rückstände ergeben sich klare Vorteile für <strong>Kalk</strong>hydrat, da bei der Herstellung von Bicarbonat<br />

zusätzlich die über den Wasserpfad abgeleitete Salzfracht zu berücksichtigen ist.<br />

Versauerung und Eutrophierung<br />

Versauerungs- und Eutrophierungspotenzial sind allgemein auf sehr niedrigem Niveau und zeigen ebenfalls den ökologischen<br />

Vorteil von <strong>Kalk</strong>hydrat.<br />

Fazit:<br />

Die <strong>Ökobilanz</strong> spricht eindeutig für den Einsatz von <strong>Kalk</strong>hydrat bei der konditionierten Trockensorption.<br />

Die in der Studie betrachteten <strong>Kalk</strong>hydrate können deutschlandweit bei vielen unserer <strong>Kalk</strong>werke bezogen werden.<br />

Darüber hinaus gibt es zahlreiche spezielle <strong>Kalk</strong>- und Mischprodukte. Die Produktpalette kann unterschiedlichen Rauchgasbedingungen<br />

angepasst werden.<br />

Die vollständige Studie kann beim BVK angefordert oder auf www.kalk.de unter dem Menüpunkt Fachinformationen<br />

Reine Luft heruntergeladen werden. Auf unserer Seite finden Sie auch die Liste unserer Mitgliedswerke, an die Sie sich<br />

selbstverständlich bei Fragen wenden können.<br />

Bundesverband der Deutschen <strong>Kalk</strong>industrie e.V.<br />

Annastraße 67-71<br />

50968 Köln<br />

Telefon: 0221 / 93 46 74-0<br />

Telefax: 0221 / 93 46 74-14/10<br />

E-Mail: info@kalk.de<br />

www.kalk.de