Saubere und effiziente Lösung - Leister

Saubere und effiziente Lösung - Leister

Saubere und effiziente Lösung - Leister

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Success Story, No 1/09 / GER Februar 2009<br />

Laserdurchstrahlschweißen an einer Infusionspumpe<br />

<strong>Saubere</strong> <strong>und</strong> <strong>effiziente</strong> <strong>Lösung</strong><br />

In der Medizintechnik werden immer mehr Kunststoffanwendungen<br />

eingesetzt. Kunststoffe spielen außer bei<br />

Einwegartikeln zunehmend auch bei hochwertigen<br />

Systemen eine Rolle. Die Weiterentwicklung von bestehenden<br />

Produkten hat immer häufiger zum Ziel, nicht<br />

nur Kosten zu sparen, sondern für den Patienten auch<br />

komfortabler <strong>und</strong> sicherer zu sein. Dieser Trend ist<br />

auch in kostengünstigen ambulanten Therapiesystemen<br />

zu beobachten. Diese können dem Patienten dadurch<br />

bei gleichzeitig geringeren Behandlungskosten Mobilität<br />

<strong>und</strong> Sicherheit gewährleisten. Die RowePump Infusionspumpe<br />

der RoweMed AG, welche mittels Laserstrahlung<br />

mit einem <strong>Leister</strong>-Lasersystem vom Typ<br />

Novolas WS gefügt wird, erfüllt all diese Kriterien.<br />

Das Produkt<br />

Die RowePump ist eine zum Patent angemeldete, physikalisch<br />

angetriebene Infusionspumpe. Sie dient zur Verabreichung<br />

von kritischen Medikamenten <strong>und</strong> ist weltweit die<br />

erste Infusionspumpe, die ohne zusätzlichen elektrischen<br />

Antrieb eine Flowratenkonstantregelung enthält. Sie verbindet<br />

Funktion, Sicherheit, Komfort <strong>und</strong> Mobilität für den<br />

Patienten <strong>und</strong> kann bei intravenösen <strong>und</strong> subkutanen Infusionen<br />

eingesetzt werden. Das breite Einsatzfeld der<br />

RowePump reicht von der Onkologie, Schmerztherpie,<br />

über die Verabreichung von Antibiotika, Kortikoide, Hormone,<br />

Antiepileptika, Spasmolytika, bis hin in den Bereich der<br />

Kardiologie.<br />

Die robuste Pumpe gibt es mit unterschiedlichen Füllungsvolumina<br />

<strong>und</strong> kann je nach Anwendungsgebiet mit Flowraten<br />

von 0.5 ml/h bis 25 ml/h betrieben werden.<br />

Herausragend ist die Flowratenkonstanz mit Abweichungen<br />

von nur ±5% während der gesamten Verabreichungszeit.<br />

Ein weiterer positiver Aspekt ist das geringe Medikamentenrestvolumen<br />

von < 1ml. All diese für den Mediziner wie<br />

auch für den Patienten positiven Aspekte beruhen auf einer<br />

ausgereiften Konstruktion, der Auswahl geeigneter Werkstoffe<br />

<strong>und</strong> Additive sowie den exakten <strong>und</strong> gut aufeinander<br />

abgestimmten Fertigungsprozessen. Um die erforderliche<br />

hohe Genauigkeit zu erreichen, muss der Fügeprozess insbesondere<br />

an den für die Dosierung besonders wichtigen<br />

Teilen hohen Anforderungen genügen. Das Laserdurchstrahlschweißen<br />

mit seiner berührungslosen <strong>und</strong> exakt<br />

dosierbaren Energieeinbringung bietet sich hier als Fügeverfahren<br />

an.<br />

Das Fügeverfahren<br />

Das Laserdurchstrahlschweißen von Kunststoffen konnte<br />

sich in den letzten Jahren als Fügeverfahren in der industriellen<br />

Kunststoffverarbeitung etablieren. Auch in der<br />

Medizintechnik kommt es mehr <strong>und</strong> mehr zum Einsatz.<br />

Beim Laserdurchstrahlschweißen wird ein Bauteil, welches<br />

für die Laserstrahlung des Diodenlasers durchlässig ist, mit<br />

einem die Laserstrahlung absorbierenden Bauteil gefügt.<br />

Die Bauteile werden vor dem Schweißen mittels einer<br />

An der RowePump werden zwei Deckel mittels Laserdurchstrahlschweißen exakt <strong>und</strong> partikelfrei gefügt.<br />

1

Spannvorrichtung in Kontakt gebracht. Der Laserstrahl durchdringt<br />

das transparente Bauteil <strong>und</strong> wird im Fügepartner<br />

absorbiert. Die Laserenergie wird in Wärme umgewandelt.<br />

Durch Wärmeleitung wird nicht nur das absorbierende<br />

Bauteil sondern auch das transparente Bauteil exakt in der<br />

Fügezone aufgeschmolzen. Beim Abkühlen entsteht<br />

dadurch unter dem durch die Spannvorrichtung aufgebrachte<br />

Fügedruck eine feste Schweißnaht.<br />

Prozessauswahl <strong>und</strong> -optimierung<br />

Bei der RowePump sind die Anforderungen an die Schweißnaht<br />

hoch. Als Werkstoff kommt ein speziell für medizintechnische<br />

Anwendungen optimiertes Polycarbonat zum<br />

Einsatz. Das Gehäusemittelteil ist gemäß den Designvorgaben<br />

blau eingefärbt. Auf dieses Teil wird von jeder Seite<br />

je ein transparenter Deckel geschweißt. Die Bauteile müssen<br />

einem Innendruck von bis zu 4 bar standhalten. Nicht<br />

zuletzt aufgr<strong>und</strong> der hohen Hygieneanforderungen des direkt<br />

beim Patienten anzuwendenden Geräts <strong>und</strong> der integrierten<br />

Mikrokanäle mit Durchmessern im >10 µm Bereich, müssen<br />

die Schweißungen absolut partikelfrei erfolgen. Da sich diese<br />

Mikrokanäle in unmittelbarer Nähe der Schweißnaht befindlichen,<br />

ist eine große Präzision in der Energieeinbringung<br />

gefordert. Ferner soll die Zykluszeit möglichst kurz sein. Bei<br />

der Evaluation nach einem Fügeverfahren, welches all diese<br />

Auf einem <strong>Leister</strong>-Lasersystem vom Typ Novolas WS werden<br />

die Deckel der RowePump geschweißt.<br />

Bedingungen erfüllt, hat sich schnell das Laserdurchstrahlschweißen<br />

als geeignet herauskristallisiert.<br />

Doch einfach war die <strong>Lösung</strong> nicht. Erste Vorversuche waren<br />

ernüchternd. Die Eindringtiefe der ausgewählten Laserstrahlung<br />

war im blau eingefärbten Material zu hoch. Es<br />

wurde zu tief aufgeschmolzen <strong>und</strong> weder die geforderte<br />

Maßhaltigkeit noch die Festigkeit konnten erreicht werden.<br />

An dieser Stelle begann eine intensive Zusammenarbeit<br />

zwischen Treffert Polymertechnologie, dem Lasersystemhersteller<br />

<strong>Leister</strong> <strong>und</strong> dem Endk<strong>und</strong>en RoweMed.<br />

Die Aufgabe war es, eine Farbe mit Funktion zu entwickeln.<br />

Diese muss zum einen dem Blau der Firmenfarbe des K<strong>und</strong>en<br />

entsprechen, des weiteren den hohen Anforderungen<br />

der Medizintechnik standhalten, die mechanischen Eigenschaften<br />

des Kunststoffes nicht beeinflussen <strong>und</strong> zusätzlich<br />

eine optimale Absorption der Laserenergie in der Bauteiloberfläche<br />

ermöglichen.<br />

Kunststoffe lassen im Allgemeinen das Licht im NIR-<br />

Bereich je nach Polymertyp bis zu 95% ungehindert passieren.<br />

Erst durch den Zusatz von Additiven <strong>und</strong>/oder<br />

Farbmitteln wird eine Absorption der Energie <strong>und</strong> somit ein<br />

Aufschmelzen des Kunststoffes erreicht.<br />

Zur Ermittlung der optimalen Rezeptur wurde zuerst eine<br />

Entwicklung mit einer Absorption bei 980 nm durchgeführt.<br />

Es wurde jedoch eine zu geringe Oberflächenabsorption erzielt.<br />

Zur Verbesserung der Absorption wurde eine Rezeptur mit<br />

sdfsdf<br />

einem Absorptionsmaximum bei 1064 nm erstellt. Die erreichte<br />

Farbstellung entsprach allerdings nicht den Vorstellungen<br />

des K<strong>und</strong>en. Der optimale Farbton mit dem benötigten<br />

Absorptionsverhalten wurde mit einer niedrigeren<br />

Absorptionswellenlänge erreicht. Um eine gleichmäßige<br />

Verteilung des Absorbers in der Kunststoffmatrix sicher zu<br />

stellen, wurde ein Compo<strong>und</strong> produziert. Treffert kann auf<br />

eine jahrelange Erfahrung bei der Entwicklung von lasertransparenten<br />

<strong>und</strong> laserabsorbierenden Farben zurückgreifen,<br />

die auch in diesem Fall zu einer erfolgreichen <strong>Lösung</strong><br />

beigetragen hat. Im nächsten Schritt galt es, Spaltmaße<br />

zwischen den zu schweißenden Bauteilen zu vermeiden,<br />

die sonst den Schweißprozess stark beeinträchtigen würden.<br />

Durch Optimierung des Werkzeuges <strong>und</strong> des Spritzgussprozesses<br />

konnten Einfallstellen, die Spalte > 0,1 mm<br />

verursachen, eliminiert werden.<br />

Das Lasersystem in der Fertigung<br />

Das Fügen der verschiedenen Bauteile der RowePump mittels<br />

Laserdurchstrahlschweißen wird auf einem Lasersystem<br />

des Schweizer Unternehmens <strong>Leister</strong> Process Technologies<br />

durchgeführt. Es kommt ein System der Baureihe Novolas<br />

WS (Workstation) zum Einsatz. Das Fertigungssystem ist<br />

mit einem Diodenlaser mit 50 W Ausgangsleistung <strong>und</strong> der<br />

für den Absorber geeigneten Wellenlänge ausgestattet. Es<br />

beinhaltet zwei Linearachsen mit einem Verfahrweg von<br />

jeweils 250 mm, welche die Relativbewegung zwischen<br />

Laser-strahl <strong>und</strong> Bauteil ausführen.<br />

Für die zu produzierende Stückzahl von 200’000 bis<br />

400’000 Teilen pro Jahr ist eine Standard-Workstation, in<br />

der Ausführung als Handarbeitsplatz bestens geeignet. Die<br />

2

Success Story, No 1/09 / GER<br />

Bauteile werden manuell bestückt <strong>und</strong> entnommen. Der<br />

eigentliche Schweißprozess erfolgt im lasersicher geschlossenen<br />

Bearbeitungsraum der Maschine automatisch.<br />

Die Spannvorrichtung ist doppelt ausgelegt. Zwei Bauteile<br />

können unabhängig voneinander gespannt werden. Auf dem<br />

einen Teil wird das Oberteil, auf dem anderen das Unterteil<br />

angedrückt. Es befinden sich also immer zwei Teile in der<br />

Maschine. Bei jedem Schweißzyklus werden je ein Oberteil<br />

auf ein Mittelteil <strong>und</strong> ein Unterteil auf dieses bereits gefügte<br />

Ensemble geschweißt. Dieser Ablauf gewährleistet, dass mit<br />

jedem Zyklus ein beidseitig geschweißtes Bauteil der<br />

Maschinen entnommen werden kann, ohne die Maschine<br />

umrüsten zu müssen. Ferner liegen nur komplett geschweißte<br />

Teile vor, so dass eine Zwischenlagerung von «halbgeschweißten»<br />

Bauteilen entfällt.<br />

Um dem Bediener die Arbeit zu erleichtern <strong>und</strong> einen sicheren<br />

Prozessablauf zu gewährleisten, ist die Maschine mit<br />

weiteren Features ausgestattet: Die Bauteilaufnahmen in<br />

den Spannvorrichtungen sind jeweils überwacht, so dass<br />

die Anwesenheit <strong>und</strong> richtige Positionierung der<br />

Bauteile detektiert wird. Die Bestückungsöffnung<br />

ist mit einem Lichtvorhang ausgestattet. So wird<br />

erkannt, wann der Bediener den Bestückungsvorgang<br />

abgeschlossen hat. Der Prozess wird<br />

dann automatisch gestartet. Ein zusätzliches<br />

manuelles Startsignal – wie beispielsweise ein<br />

Tastendruck – kann also entfallen.<br />

Durch die so erzielte Zykluszeit ist die Maschine<br />

bei der angestrebten Stückzahl zu etwa 50%<br />

ausgelastet. Die freie Kapazität kann durch den<br />

Ausbau der Produktion oder das Schweißen<br />

von anderen Bauteilen genutzt werden. Denkbar<br />

ist für RoweMed auch, die Auslastung des Laserschweißsystems<br />

durch Lohnarbeit für weitere<br />

Firmen zu erhöhen.<br />

Fazit<br />

Laserdurchstrahlschweißen von thermoplastischen Kunststoffen<br />

etabliert sich mehr <strong>und</strong> mehr bei Anwendungen aus<br />

der Medizintechnik. Die Restriktionen bezüglich der Einfärbung<br />

entfallen durch immer effektivere Absorber <strong>und</strong> verbesserte<br />

Farbsysteme. Die Lasersysteme werden leistungsfähiger<br />

<strong>und</strong> gleichzeitig preiswerter, neue Fügekonzepte<br />

erweitern die Anwendungsbereiche. Die Anwender<br />

können sich Vorteile wie die hohe Präzision der Schweißnaht<br />

sowie des sauberen <strong>und</strong> partikelfreien Fügeprozesses<br />

zunutze machen, ohne Abstriche hinsichtlich der anderen<br />

Nahteigenschaften wie bspw. der Festigkeit hinnehmen zu<br />

müssen. Durch eine Zusammenarbeit von Anwendern,<br />

Masterbatch/Compo<strong>und</strong>-Lieferant sowie Lasersystemherstellern<br />

bereits in frühen Projektphasen können für viele<br />

Anwendungen wirtschaftliche <strong>und</strong> qualitativ hochwertige<br />

<strong>Lösung</strong> effizient gef<strong>und</strong>en <strong>und</strong> umgesetzt werden.<br />

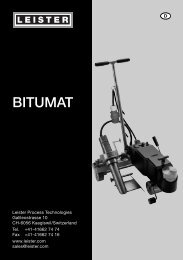

Die Infusionspumpe RowePump der RoweMed AG.<br />

(Originalgrösse: 100 x 60 x 20 mm)<br />

Autoren:<br />

Dipl.-Ing. Oliver Hinz, Produktmanager Lasersysteme, <strong>Leister</strong> Process Technologies, Kägiswil/Schweiz<br />

oliver.hinz@leister.com<br />

Dipl.-Ing. Nadia Einnolf, Produktmanagerin, RoweMed AG, Parchim/Deutschland<br />

nadia.einnolf@rowemed.de<br />

Dr. Sibylle Glaser, Leitung Entwicklung, Treffert GmbH & Co.KG, Bingen/Deutschland<br />

sibylle.glaser@treffert.org<br />

3

®<br />

Headquarters:<br />

<strong>Leister</strong> Process Technologies<br />

Galileo-Strasse 10<br />

6056 Kaegiswil/Switzerland<br />

phone: +41 41 662 74 74<br />

fax: +41 41 662 74 16<br />

leister@leister.com<br />

www.leister.com<br />

<strong>Leister</strong> Process Technologies ist ISO 9001:2000 zertifiziert.<br />

<strong>Leister</strong> Technologies LLC<br />

Itasca, IL, USA<br />

<strong>Leister</strong> Technologies GmbH<br />

Aachen, Germany<br />

<strong>Leister</strong> Process Technologies<br />

Headquarters and Manufacturing<br />

Sarnen, Switzerland<br />

<strong>Leister</strong> Technologies Ltd.<br />

Shanghai, China<br />

Unser dichtes Netzwerk umfasst über 120 Verkaufs- <strong>und</strong> Servicestellen in mehr als 60 Ländern.<br />

Success Story, No 1/09 / GER Februar 2009<br />

© Copyright by <strong>Leister</strong><br />

4