8. BEARBEITUNG DER LEITUNGEN

8. BEARBEITUNG DER LEITUNGEN

8. BEARBEITUNG DER LEITUNGEN

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>8.</strong> <strong>BEARBEITUNG</strong> <strong>DER</strong><br />

<strong>LEITUNGEN</strong><br />

8-1. Anschluss der Kältemittelleitungen<br />

Verwendung der Bördelmethode<br />

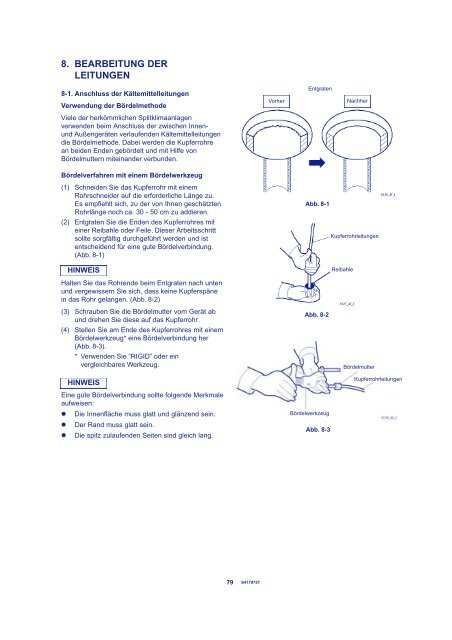

Vorher<br />

Entgraten<br />

Nachher<br />

Viele der herkömmlichen Splitklimaanlagen<br />

verwenden beim Anschluss der zwischen Innenund<br />

Außengeräten verlaufenden Kältemittelleitungen<br />

die Bördelmethode. Dabei werden die Kupferrohre<br />

an beiden Enden gebördelt und mit Hilfe von<br />

Bördelmuttern miteinander verbunden.<br />

Bördelverfahren mit einem Bördelwerkzeug<br />

(1) Schneiden Sie das Kupferrohr mit einem<br />

Rohrschneider auf die erforderliche Länge zu.<br />

Es empfiehlt sich, zu der von Ihnen geschätzten<br />

Rohrlänge noch ca. 30 - 50 cm zu addieren.<br />

(2) Entgraten Sie die Enden des Kupferrohres mit<br />

einer Reibahle oder Feile. Dieser Arbeitsschritt<br />

sollte sorgfältig durchgeführt werden und ist<br />

entscheidend für eine gute Bördelverbindung.<br />

(Abb. 8-1)<br />

HINWEIS<br />

Abb. 8-1<br />

Kupferrohrleitungen<br />

Reibahle<br />

Halten Sie das Rohrende beim Entgraten nach unten<br />

und vergewissern Sie sich, dass keine Kupferspäne<br />

in das Rohr gelangen. (Abb. 8-2)<br />

(3) Schrauben Sie die Bördelmutter vom Gerät ab<br />

und drehen Sie diese auf das Kupferrohr.<br />

(4) Stellen Sie am Ende des Kupferrohres mit einem<br />

Bördelwerkzeug* eine Bördelverbindung her<br />

(Abb. 8-3).<br />

* Verwenden Sie “RIGID” oder ein<br />

vergleichbares Werkzeug.<br />

HINWEIS<br />

Eine gute Bördelverbindung sollte folgende Merkmale<br />

aufweisen:<br />

• Die Innenfläche muss glatt und glänzend sein.<br />

• Der Rand muss glatt sein.<br />

• Die spitz zulaufenden Seiten sind gleich lang.<br />

Abb. 8-2<br />

Bördelwerkzeug<br />

Abb. 8-3<br />

Bördelmutter<br />

Kupferrohrleitungen<br />

79 S4179757

Vorsichtsmaßnahmen vor dem endgültigen<br />

Anschluss der Rohrleitungen<br />

(1) Versehen Sie die Rohre vor dem Gebrauch mit<br />

einer Dichtungskappe oder wasserfestem<br />

Klebeband, damit kein Staub oder Wasser in die<br />

Rohre gelangen kann.<br />

(2) Tragen Sie auf die zusammengehörigen Flächen<br />

der Rohrverschraubungen Kältemittel-<br />

Schmiermittel auf, bevor Sie diese<br />

zusammenfügen. Dadurch können Gaslecks<br />

vermieden werden. (Abb. 8-4)<br />

(3) Für einen ordnungsgemäßen Anschluss richten<br />

Sie die Rohrverschraubungen zunächst<br />

aufeinander aus. Ziehen Sie dann die<br />

Bördelmutter leicht an, damit die<br />

Rohrverschraubungen bündig abschließen.<br />

(Abb. 8-5)<br />

• Biegen Sie die Flüssigkeitsleitung am<br />

Installationsort mit einem Rohrbieger zurecht und<br />

schließen Sie sie über eine Bördelverbindung an<br />

das Ventil an der Seite der Flüssigkeitsleitungen<br />

an.<br />

8-2. Vo rs i chtsmaßnahmen bei Hart l ö t v e r b i n d u n ge n<br />

• Lötarbeiten sind grundsätzlich unter<br />

Schutzgas (Stickstoff) durchzuführen, damit<br />

sich während des Hartlötvorgangs keine<br />

Kupferoxidschicht bildet.<br />

Die Rohrleitung darf während des<br />

Hartlötvorganges nicht zu heiß werden. Das<br />

Stickstoffgas im Innern der Rohrleitung kann<br />

überhitzt werden und die Ventile des<br />

Kältesystemes beschädigen. Lassen Sie die<br />

Rohrleitung daher nach jeder Lötverbindung<br />

abkühlen.<br />

Rohrverschraubung<br />

Hier und hier Kältemittel-<br />

Schmiermittel auftragen.<br />

Abb. 8-4<br />

Abb. 8-5<br />

Bördelmutter<br />

8-3. Anschluss der Leitungen zwischen Innenund<br />

Außengerät<br />

(1) Verbinden Sie die von der Wand aus<br />

verlängerten Kältemittelleitungen des<br />

Innengerätes fest mit den Leitungen des<br />

Außengerätes.<br />

(2) Ziehen Sie die Bördelmuttern mit dem<br />

nachfolgend angegebenen Drehmoment fest:<br />

Leitungsdurchmesser<br />

Ungefähres Drehmoment<br />

6,35 mm (1/4-Zoll) 140 - 180 kg/cm<br />

(120 - 160 lb/Zoll)<br />

9,52 mm (3/8-Zoll) 340 - 420 kg/cm<br />

(300 - 360 lb/Zoll)<br />

12,7 mm (1/2-Zoll) 490 - 610 kg/cm<br />

(430 - 530 lb/Zoll)<br />

15,88 mm (5/8-Zoll) 680 - 820 kg/cm<br />

(590 - 710 lb/Zoll)<br />

19,05 mm (3/4-Zoll) 1.000 - 1.200 kg/cm<br />

(870 - 1.040 lb/Zoll)<br />

Bolzen zur Flanschbefestigung 300 - 350 kg/cm<br />

25,4 (1 Zoll) 28,58 (1-1/8-Zoll) (260 - 310 lb/Zoll)<br />

Innengerät<br />

Drehmomentschlüssel<br />

Abb. 8-6<br />

Außengerät<br />

Schraubenschlüssel<br />

80 S4179757

8-4. Isolierung der Kältemittelleitungen<br />

VORSICHT!<br />

Isolieren Sie die<br />

Rohrleitungen stets, sobald<br />

Sie Tauwasser abgelassen<br />

und alle Anschlusspunkte<br />

auf Wasserlecks untersucht<br />

haben.<br />

Dicke:<br />

Mind.9 mm<br />

Gerät mit Wärmepumpe<br />

Isolierung<br />

Dicke:<br />

Mind. 9 mm<br />

WICHTIG!<br />

Auch die Saugleitung und Flüssigkeitsleitung (nur bei<br />

Wärmepumpe) müssen mit dem beiliegenden<br />

Isoliermaterial isoliert werden, um die Bildung von<br />

Kondensat und das Austreten von Wasser zu<br />

vermeiden.<br />

Flüssigkeitsleitung<br />

Gerät nur für Kühlen<br />

Saugleitung<br />

Isolatorstärke:<br />

Mind.9 mm<br />

Flüssigkeitsleitung<br />

Saugleitung<br />

Abkleben der Bördelmuttern<br />

Umwickeln Sie die Bördelmuttern an den<br />

Saugleitungsanschlüssen mit dem weißen<br />

Isolierband. Decken Sie dann die<br />

Rohrleitungsanschlüsse mit dem Bördelisolator ab<br />

und füllen Sie den Spalt an der Rohrverschraubung<br />

mit dem beiliegenden schwarzen Isolierband.<br />

Befestigen Sie schließlich den Isolator an beiden<br />

Enden mit Kunststoffschellen. (Abb. 8-8)<br />

Isoliermaterial<br />

Das Isoliermaterial muss eine gute Isolierung<br />

gewährleisten sowie einfach in der Anwendung,<br />

dauerhaft haltbar und wasserabweisend sein.<br />

VORSICHT!<br />

Isolieren Sie die<br />

Rohrleitungen stets,<br />

sobald Sie Tauwasser<br />

abgelassen und alle<br />

Anschlusspunkte auf<br />

Wasserlecks untersucht<br />

haben.<br />

Dichtungsmasse<br />

(im Lieferumfang)<br />

Seitenisolator<br />

des Gerätes<br />

Bördelmutter<br />

Isolator der<br />

Tauwasserleitung<br />

und große Schelle<br />

(im Lieferumfang)<br />

Dichtungsschelle<br />

Kleines<br />

Schlauchband<br />

(im Lieferumfang)<br />

Abb. 8-7<br />

Kältemittelleitungen<br />

Isolierband (weiß)<br />

(im Lieferumfang)<br />

Abb. 8-8<br />

Bördelisolator (im Lieferumfang)<br />

Rohrleitungsisolator<br />

(nicht im Lieferumfang)<br />

Hitzebeständig bis<br />

mindestens 140 °C<br />

Vinylschellen (im Lieferumfang)<br />

Kältemittelleitung und Isolator<br />

(nicht im Lieferumfang)<br />

Tauwasserleitung und<br />

Isolator (nicht mitgeliefert)<br />

Dichtung<br />

Isolierband<br />

Vinylschelle<br />

Bördelisolator<br />

Saug- und<br />

Flüssigkeitsleitungen<br />

werden nach demselben<br />

Verfahren isoliert.<br />

Abb. 8-9<br />

Halten Sie das Gerät beim Tragen keinesfalls an den<br />

Rohrverschraubungen der Tauwasser- bzw.<br />

Kältemittelleitungen fest.<br />

81 S4179757

8-5. Befestigung der Leitungen mit Klebeband<br />

(1) Nun sollten die Kältemittelleitungen (und auch<br />

die elektrische Verkabelung, sofern es die<br />

Richtlinien vor Ort gestatten) mit<br />

Schutzklebeband umwickelt und gebündelt<br />

werden. Damit das Kondensat nicht zum<br />

Überlaufen der Tauwasserwanne führt, verlegen<br />

Sie den Tauwasserschlauch getrennt von den<br />

Kältemittelleitungen.<br />

(2) Wickeln Sie das Schutzklebeband von unten am<br />

Außengerät her nach oben um die Leitungen, bis<br />

zu der Stelle, wo sie in der Wand verschwinden.<br />

Überkleben Sie dabei jeweils die Hälfte der<br />

vorherigen Wicklung.<br />

(3) Befestigen Sie das Leitungsbündel mit Schellen<br />

an der Wand. Verwenden Sie dazu nach jeweils<br />

1 m eine Schelle. (Abb. 8-10)<br />

Isolierte Leitungen<br />

Schelle<br />

Tauwasserschlauch<br />

HINWEIS<br />

Umwickeln Sie die Leitungen nicht zu fest mit dem<br />

Klebeband, da sonst der Wäremeisolierungseffekt<br />

gemindert wird. Vergewissern Sie sich ebenfalls, dass<br />

der Tauwasserschlauch deutlich von dem Bündel<br />

abzweigt und das Wasser daraus in gegebenem<br />

Abstand vom Gerät und den Kältemittelleitungen<br />

abfließt.<br />

Spachtelmasse hier<br />

auftragen<br />

Abb. 8-10<br />

8-6. Beendigung der Installation<br />

Sobald Sie die Isolierung und Umwicklung der<br />

Leitungen mit Klebeband abgeschlossen haben,<br />

dichten Sie die Bohrungen in der Wand mit<br />

Spachtelmasse ab, damit weder Regen noch Zugluft<br />

nach innen gelangen können. (Abb. 8-11)<br />

Rohrleitungen<br />

Abb. 8-11<br />

82 S4179757

9. EVAKUIEREN<br />

Wird Luft bzw. Feuchtigkeit im Kältesystem<br />

eingeschlossen, so kann dies folgende Störungen mit<br />

sich bringen:<br />

Der Druck im System steigt.<br />

Die Betriebsstromaufnahme erhöht sich.<br />

Die Kälte- bzw. Heizleistung fällt.<br />

Die Feuchtigkeit im Kältekreislauf kann gefrieren<br />

und die Kapillarrohre verstopfen.<br />

Wasser im Kältesystem kann zur Korrosion<br />

einzelner Bauteile führen.<br />

Das Innengerät und die Leitungen zwischen dem<br />

Innen- und Außengerät müssen daher auf Lecks<br />

untersucht und evakuiert werden, um alle nicht<br />

kondensierfähigen Stoffe und Feuchtigkeit aus<br />

dem System zu entfernen.<br />

Andere Werkzeuge<br />

(1) Die vorgeschriebenen Werkzeuge wurden<br />

aufgrund der speziellen Merkmale von R407C<br />

geändert. Einige der für R22 geeigneten<br />

Werkzeuge können jetzt nicht mehr benutzt<br />

werden.<br />

Produkt- Neue R22-Werkzeuge, Bemerkungen<br />

bezeichnung Werkzeuge die auch für R407C<br />

verwendet werden<br />

können<br />

Manometer Ja Nein Kältemitteltypen, Kältemaschinenöl<br />

und Manometer unterscheiden sich.<br />

Einfüllschlauch Ja Nein Neues Schlauchmaterial ist<br />

widerstandsfähiger gegen Druckund<br />

Ölbelastung.<br />

Vakuumpumpe Ja Ja Herkömmliche Vakuumpumpe<br />

verwenden, sofern sie mit einem<br />

Rückschlagventil ausgestattet ist.<br />

Bei Vakuumpumpen ohne<br />

Rückschlagventil empfiehlt sich der<br />

Kauf eines Vakuumpumpenadapters.<br />

Lecksuchgerät Ja Nein Auf Chlor reagierende<br />

Lecksuchgeräte für FCKW und<br />

HFCKW funktionieren hier nicht, da<br />

R407C kein Chlor enthält.Das<br />

Lecksuchgerät für R407C kann auch<br />

für das FKW-haltige Kältemittel 134a<br />

verwendet werden.<br />

Gewindeöl Ja Nein Für R22 eignet sich Mineralöl (z. B.<br />

Suniso-Öl). Verwenden Sie für<br />

R407C synthetische Flüssigkeit<br />

(z. B. Etheröl).<br />

* Die gleichzeitige Verwendung von R22-Werkzeugen und neuen Werkzeugen<br />

kann einen Defekt des Gerätes zur Folge haben.<br />

Manometer<br />

Manometer<br />

Abb. 9-1<br />

Vakuumpumpe<br />

Abb. 9-2<br />

Manometerventil<br />

Außengerät<br />

Austritt<br />

Eintritt<br />

Einfüllschlauch<br />

Stickstoffgaszylinder<br />

(aufrecht<br />

stehend)<br />

Evakuieren mit einer Vakuumpumpe<br />

(für Testbetrieb)<br />

Vorbereitung<br />

Vergewissern Sie sich, dass alle Leitungen (Saugund<br />

Flüssigkeitsleitungen) zwischen dem Innen- und<br />

Außengerät ordnungsgemäß angeschlossen sind und<br />

die für den Testbetrieb erforderliche Verkabelung<br />

vorgenommen wurde. Entfernen Sie die Ventilkappen<br />

von den Serviceventilen der Saug- und<br />

Flüssigkeitsleitungen am Außengerät. Bitte beachten<br />

Sie, dass zu diesem Zeitpunkt die Serviceventile<br />

sowohl der Saug- als auch Flüssigkeitsleitung am<br />

Außengerät geschlossen bleiben müssen.<br />

Saugleitung<br />

Wa rt u n g s-<br />

ve n t i l<br />

Innengerät<br />

Abb. 9-3<br />

Flüssigkeitsleitung<br />

C<br />

83 S4179757

Lecktest<br />

(1) Entfernen Sie bei geschlossenen Serviceventilen<br />

des Außengerätes die 1/ 4 -Zoll-Bördelmutter und<br />

deren Kappe vom Serviceventil der Saugleitung.<br />

(Zur Wiederverwendung aufbewahren.)<br />

Manometer<br />

Manometerventil<br />

(2) Schließen Sie ein Manometerventil (mit<br />

Manometer) und den Zylinder mit trockenem<br />

Stickstoffgas inklusive Einfüllschlauch an<br />

diesen Wartungsanschluss an.<br />

Lassen Sie die Luft nur mit<br />

einem Manometerventil ab.<br />

VORSICHT! Falls keines zur Hand ist,<br />

verwenden Sie ein<br />

Absperrventil. Die<br />

“Hi”-Schraube am Manometerventil muss jederzeit<br />

geschlossen bleiben.<br />

Stickstoffgas-<br />

Zylinder<br />

(3) Setzen Sie das System unter Verwendung von<br />

trockenem Stickstoffgas nicht höher als<br />

33 kg/cm 2 G unter Druck und schließen Sie das<br />

Ventil am Zylinder, sobald das Manometer<br />

33 kg/ cm 2 G anzeigt. Prüfen Sie das System<br />

dann mit Hilfe von Seifenlauge auf etwaige<br />

Lecks.<br />

Damit der Stickstoff nicht<br />

im flüssigen Zustand in das<br />

VORSICHT! Kältemittelsystem gelangt,<br />

muss der obere Teil des<br />

Zylinders höher liegen als<br />

der untere Teil, wenn Sie das System unter Druck<br />

setzen. Normalerweise wird der Zylinder stehend in<br />

einer senkrechten Position verwendet. (Siehe<br />

vorherige Seite.)<br />

(4) Nehmen Sie an allen Verbindungspunkten der<br />

Leitungen (sowohl innen als auch außen) und an<br />

den Serviceventilen der Saug- und<br />

Flüssigkeitsleitungen Lecktests vor.<br />

Blasenbildung deutet auf ein Leck hin.Wischen<br />

Sie die Seifenlauge nach jedem Lecktest mit<br />

einem sauberen Tuch ab.<br />

(5) Wenn das System vollkommen dicht ist,<br />

verringern Sie den Stickstoffdruck, indem Sie<br />

den Einfüllschlauchanschluss am<br />

Stickstoffzylinder lockern. Sobald der Druck im<br />

System wieder auf ein normales Maß gesunken<br />

ist, trennen Sie den Schlauch vom Zylinder.<br />

Flüssigkeitsleitung<br />

Manometer<br />

Saugleitung<br />

Abb. 9-4<br />

Manometerventil<br />

Vakuumpumpe<br />

Außengerät<br />

Evakuieren<br />

Wa rt u n g s-<br />

ve n t i l<br />

C<br />

(1) Verbinden Sie das in den vorangegangenen<br />

Arbeitsschritten erwähnte Ende des<br />

Einfüllschlauches mit der Vakuumpumpe, um die<br />

Rohrleitungen und das Innengerät zu evakuieren.<br />

Vergewissern Sie sich, dass die “Lo”-Schraube<br />

des Manometerventils offen ist. Schalten Sie nun<br />

die Vakuumpumpe ein. Die Evakuierzeit hängt<br />

von der Leitungslänge und der Pumpenleistung<br />

ab. Die folgende Tabelle zeigt die zur<br />

Evakuierung benötigte Zeit.<br />

Saugleitung<br />

Innengerät<br />

Flüssigkeitsleitung<br />

Abb. 9-5<br />

84 S4179757

Erforderliche Evakuierzeit bei Verwendung einer<br />

Vakuumpumpe mit einer Leistung von 30 gal/h<br />

Manometerventil<br />

Bei einer Leitungslänge<br />

kürzer als 15 m<br />

Bei einer Leitungslänge<br />

länger als 15 m<br />

45 Minuten oder mehr 90 Minuten oder mehr<br />

HINWEIS<br />

Manometer<br />

Ventil<br />

Die in der obigen Tabelle angegebene Zeit errechnet sich<br />

auf der Basis von idealen Vakuumbedingungen von ca.<br />

10 mmHg abs.<br />

(2) Schließen Sie die “Lo”-Schraube des<br />

Manometerventils und schalten Sie die Vakuumpumpe ab,<br />

sobald das gewünschte Vakuum erreicht ist.<br />

Flüssigkeit<br />

Auffüllen zusätzlichen Kältemittels<br />

Auffüllen zusätzlichen Kältemittels über das<br />

Serviceventil der Flüssigkeitsleitung (Menge nach der<br />

Länge der Flüssigkeitsleitung berechnet, wie in<br />

Abschnitt 1-8 “Zusätzliche Kältemittelfüllmenge”<br />

beschrieben) (Abb. 9-5)<br />

Verwenden Sie eine Waage, um das Kältemittel genau<br />

zu wiegen.<br />

Wenn die zusätzliche Kältemittelmenge nicht auf<br />

einmal nachgefüllt werden kann, fügen Sie den Rest<br />

im gasförmigen Zustand hinzu. Verwenden Sie dazu<br />

das Serviceventil der Saugleitung, während das<br />

System während des Testbetriebes im Kühlmodus<br />

läuft. (Abb. 9-6)<br />

Letzter Arbeitsschritt<br />

(1) Drehen Sie den Schaft des Serviceventils an der<br />

Flüssigkeitsleitung mit einem Sechskantschlüssel<br />

gegen den Uhrzeigersinn, um das Ventil ganz zu<br />

öffnen.<br />

(2) Drehen Sie den Schaft des Serviceventils an der<br />

Flüssigkeitsleitung gegen den Uhrzeigersinn, um das<br />

Ventil ganz zu öffnen.<br />

VORSICHT!<br />

Damit beim Entfernen des<br />

Einfüllschlauches kein Gas<br />

entweichen kann,<br />

vergewissern Sie sich, dass<br />

der Schaft des<br />

Serviceventils an der<br />

Saugleitung ganz<br />

herausgedreht ist<br />

(“Anschlagstellung”).<br />

Flüssigkeitsleitung<br />

Flüssigkeitsleitung<br />

Saugleitung<br />

Saugleitung<br />

Leitung zur Waage<br />

Offen<br />

Geschlossen<br />

Geschlossen<br />

Offen<br />

Geschlossen<br />

Geschlossen<br />

Geschlossen<br />

Geschlossen<br />

Abb. 9-5<br />

Offen<br />

Außengerät<br />

Außengerät<br />

(3) Lockern Sie den Einfüllschlauch etwas vom<br />

Serviceanschluss der Saugleitung ( 1 / 4 -Zoll), damit sich<br />

der Druck verringert, bevor Sie den Schlauch ganz<br />

entfernen.<br />

(4) Setzen Sie die 1 / 4 -Zoll-Bördelmutter und deren Kappe<br />

wieder auf den Serviceanschluss der Saugleitung auf<br />

und befestigen Sie die Bördelmutter sicher mit einem<br />

verstellbaren Schraubenschlüssel oder einem<br />

Ringschlüssel.Dieser Arbeitsschritt muss sorgfältig<br />

durchgeführt werden, damit später kein Gas aus dem<br />

System entweichen kann.<br />

(5) Setzen Sie die Ventilkappen an Saug- und<br />

Flüssigkeitsleitung wieder auf und schrauben Sie<br />

diese fest zu. Damit ist das Evakuieren mit Hilfe einer<br />

Vakuumpumpe beendet. Das Klimagerät ist nun bereit<br />

für den Testbetrieb.<br />

Leitung<br />

zur Waage<br />

Offen<br />

Geschlossen<br />

Offen<br />

Abb. 9-6<br />

C<br />

85 S4179757