Horten IX Group - Horst-schultz.de

Horten IX Group - Horst-schultz.de

Horten IX Group - Horst-schultz.de

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Projekt <strong>Horten</strong> <strong>IX</strong> – Go229 V3<br />

German – <strong>Horten</strong> - Team<br />

Animationszeichnungen<br />

Eines <strong>de</strong>r außergewöhnlichsten Luftfahrt-Projekte in <strong>de</strong>r Zeit <strong>de</strong>s 2.Weltkrieges<br />

war ein Nurflügelflugzeug mit zwei Jumo–004 Turbinen. Konzipiert wur<strong>de</strong> es<br />

von <strong>de</strong>n Gebrü<strong>de</strong>r Walter und Reimar <strong>Horten</strong> als Antwort auf die For<strong>de</strong>rung <strong>de</strong>s<br />

Reichsmarschall H.Göring, 1000x1000x1000 (1000kg Bomben mit 1000km/h in<br />

1000km Eindringtiefe zu beför<strong>de</strong>rn). Es entstand die <strong>Horten</strong> <strong>IX</strong>, ein Flugzeug<br />

das für die damalige Zeit als revolutionär gilt, und auch heute noch wegen seiner<br />

Ästhetik als futuristisch bezeichnet wer<strong>de</strong>n kann. Eine weitere Typenbezeichnung<br />

ist Go229-V3 da das Flugzeug in <strong>de</strong>r GWF (Gothaer Wagon Fabrik)<br />

gebaut wer<strong>de</strong>n sollte.<br />

Mit <strong>de</strong>m Vorgängerbaumuster <strong>Horten</strong> <strong>IX</strong> V2, <strong>de</strong>m ersten turbinengetriebenen<br />

Nurflügel <strong>de</strong>r Welt gelangen ab Februar 1945 bis Kriegsen<strong>de</strong> noch einige Flüge.<br />

Das Baumuster V3 ist gegen En<strong>de</strong> <strong>de</strong>s Krieges unvollen<strong>de</strong>t in die Hän<strong>de</strong> <strong>de</strong>r<br />

amerikanischen Truppen gelangt. Heute steht es in einem Nebengebäu<strong>de</strong> <strong>de</strong>s<br />

Museums Silverhill Maryland,USA.<br />

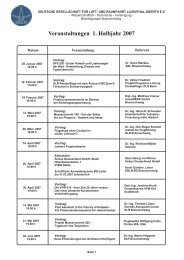

Bil<strong>de</strong>r <strong>de</strong>s Prototypen <strong>de</strong>r H <strong>IX</strong> V3 bei kurz vor Abtransport in die USA

Flugvorbereitung <strong>de</strong>r H <strong>IX</strong> V2 im Februar 1945<br />

Das German - <strong>Horten</strong> Team<br />

Seit 2003 haben wir uns zusammengeschlossen zu <strong>de</strong>m German-<strong>Horten</strong>-Team.<br />

Wir, das sind Lothar Aschauer aus Markthei<strong>de</strong>nfeld und <strong>Horst</strong> Günther DGLR<br />

Bezirksgruppenleiter aus Braunschweig welche an einem <strong>Horten</strong> <strong>IX</strong>-V3<br />

Nurflügelmo<strong>de</strong>ll im Maßstab 1: 4 mit 2x Turbinenantrieb arbeiten.<br />

( www.braunschweig.dglr.<strong>de</strong> )<br />

Lothar Aschauer <strong>Horst</strong> Günther Logo<br />

Das Projekt H <strong>IX</strong> V3<br />

Anfang 2002 entstan<strong>de</strong>n die ersten Entwürfe für <strong>de</strong>n möglichst originalgetreuen<br />

Nachbau <strong>de</strong>s Flugzeuges in <strong>de</strong>r Größe 1:4.<br />

Nach <strong>de</strong>m Studium einiger Fachbücher zum Thema „Nurflügler“ wur<strong>de</strong> klar,<br />

dass man die Aerodynamik von einem Fachmann berechnen lassen sollte. Es<br />

folgten zahlreiche Recherchen im Internet bis wir auf Hr. Alfons Gabsch<br />

gestoßen sind, <strong>de</strong>r sofort seine Hilfe bei <strong>de</strong>r Berechnung <strong>de</strong>r Auftriebsverteilung<br />

angeboten hat. Zahlreiche Computerberechnungen führten zu <strong>de</strong>n Konstruktionsplänen<br />

ich dann anfertigte.

Generierung <strong>de</strong>r 3D Flächengeometrie am CAD, danach konnte<br />

mit <strong>de</strong>r Erstellung <strong>de</strong>s Urmo<strong>de</strong>lls begonnen wer<strong>de</strong>n

Herstellung <strong>de</strong>s Urmo<strong>de</strong>lls<br />

Die Fertigung eines Urmo<strong>de</strong>lls in diesem Maßstab war sehr aufwendig. Geplant<br />

war die Herstellung durch Fräsen aus Aluminium o<strong>de</strong>r Uriol. Da das gesamte<br />

Flugzeug im Maßstab 1:4 mit sämtlichen Fahrwerkteilen in einem 3D-CAD-<br />

SYSTEM (CATIA V4) konstruiert wur<strong>de</strong>, wäre das Fräsen <strong>de</strong>r 3D Geometrie<br />

eigentlich sehr einfach gewesen. Angebote für das Herstellen <strong>de</strong>s Mittelteiles<br />

(1.8mx0.9x0.4m) bei einem Dienstleister sowie die Werkstoffe waren einfach<br />

zu kostspielig. Deshalb wur<strong>de</strong> ein Aufbau mit gefrästen Sperrholzspanten<br />

verwen<strong>de</strong>t.<br />

.<br />

Urmo<strong>de</strong>llerstellung mit Spanten<br />

anschließend beplankt<br />

Verschliffenes Urmo<strong>de</strong>ll wird mit Glasgewebe belegt und spritzgespachtelt

Ein Auftrag von Spritzspachtel brachte erhebliche Ersparnis beim Finish. Zu<br />

guter Letzt wur<strong>de</strong> das Urmo<strong>de</strong>ll grundiert und die Nieten (mit Weißleim) sowie<br />

Blechstöße aufgebracht. Hierzu fertigte ich Lackierschablonen an die zum<br />

Abkleben <strong>de</strong>r Blechstöße dienten. Dann wur<strong>de</strong>n mehrere Lackschichten<br />

aufgespritzt bis sich ein <strong>de</strong>utlicher Absatz zur ersten Lacksicht abzeichnete.<br />

Diese Metho<strong>de</strong> war in <strong>de</strong>n stark gewölbten Flächenbereichen (z.B.<br />

Windschutzscheibenrahmen) sehr effektiv.

Herstellung <strong>de</strong>r Laminierform<br />

Nach <strong>de</strong>m gelungenen Bau <strong>de</strong>s Urmo<strong>de</strong>lls erfolgte <strong>de</strong>r Formenbau. Es wur<strong>de</strong><br />

Laminierkeramik <strong>de</strong>r Fa. R&G verwen<strong>de</strong>t, man bekommt dadurch einen<br />

verzugsfreien und schnell herzustellen<strong>de</strong>n Formaufbau. Die Form wur<strong>de</strong> 3-<br />

teilig hergestellt. Schon bei <strong>de</strong>r Konstruktion <strong>de</strong>s Urmo<strong>de</strong>lls wur<strong>de</strong>n die Trennungen<br />

<strong>de</strong>r einzelnen Formhälften festgelegt. Die Trennbretter wur<strong>de</strong>n aus einer<br />

kunststoffbeschichteten Spanplatte ausgesägt und dann zu einem geschlossenen<br />

Rahmen zusammengesetzt.<br />

Kleine Spalte zwischen <strong>de</strong>m Urmo<strong>de</strong>ll und <strong>de</strong>n Trennbrettern wur<strong>de</strong>n mit<br />

Knetmasse verschlossen, größere Spalte gespachtelt. Dann wur<strong>de</strong> das Urmo<strong>de</strong>ll<br />

gründlich gewachst und mit PVA-Trennmittel bestrichen. Nach dieser Prozedur<br />

konnte das Formenharz mit einem dicken Pinsel aufgetragen wer<strong>de</strong>n.<br />

Anschließend wur<strong>de</strong> ein ca. 15mm starker Formaufbau mit Laminierkeramik<br />

erstellt.

Nach ca. 2 Tagen wur<strong>de</strong> die Form vorsichtig geknackt. Das Urmo<strong>de</strong>ll konnte<br />

unbeschädigt herausgenommen wer<strong>de</strong>n und das Ergebnis war sehr gut. Es waren<br />

keine Lufteinschlüsse, Lunker o<strong>de</strong>r Trennkanten ausgebrochen, alles war perfekt<br />

abgebil<strong>de</strong>t.

Herstellung <strong>de</strong>r Mittelsektion<br />

Das 3-teilige Mittelteil wur<strong>de</strong> aus GfK/CfK Werkstoff laminiert und mit <strong>de</strong>m<br />

bereits vorgefertigten Spantengestell verklebt.<br />

Spantengestell wird in Formhalbschale eingeklebt......

dann wird die Form geschlossen<br />

das fertige Mittelteil<br />

Herstellung <strong>de</strong>s Fahrwerkes<br />

Schon nach <strong>de</strong>n ersten Entwürfen am CAD wur<strong>de</strong> klar, daß <strong>de</strong>r Aufwand für<br />

das Fahrwerk am größten sein wird. Die Kinematik für das Einziehen <strong>de</strong>s<br />

Bugfahrwerkes ist schon ohne <strong>de</strong>n Einsatz einer pneumatischen Niveau-<br />

Regulierung enorm. Zusätzlich sollte das Bugfahrwerk auch noch lenkbar sein<br />

und möglichst SCALE!. Die Niveauregulierung (Verän<strong>de</strong>rung <strong>de</strong>s Anstellwinkels<br />

bei Start und Landung) soll verhin<strong>de</strong>rn dass das Mo<strong>de</strong>ll bei <strong>de</strong>r<br />

Landung wie<strong>de</strong>r vom Bo<strong>de</strong>n „abspringt“. Schon das Original hatte mit diesem<br />

Problem erhebliche Schwierigkeiten.<br />

So wur<strong>de</strong> eine Lösung gefun<strong>de</strong>n die <strong>de</strong>n Anstellwinkel <strong>de</strong>s Flugzeuges beim<br />

Start auf +7° bringt, und beim Lan<strong>de</strong>n auf –2°. Vor<strong>de</strong>res und hinteres Fahrwerk<br />

wer<strong>de</strong>n um 75mm aus/- o<strong>de</strong>r eingefahren.

Die wesentlichen Einzelteile wur<strong>de</strong>n<br />

in <strong>de</strong>r Lehrwerkstatt <strong>de</strong>s DLR Braunschweig<br />

gefräst<br />

Das Bugfahrwerk in eingefahrenen Zustand<br />

......das Mo<strong>de</strong>ll<br />

......das Original<br />

Das fertig montierte Haupt/- und Bugfahrwerk.

Die Scherenlenker und das Hautfahrwerk<br />

Herr <strong>Horst</strong> Günther Bezirksgruppenleiter <strong>de</strong>r DGLR Bezirksgruppe<br />

Braunschweig hat die kompletten Fahrwerksteile die weitestgehend nach <strong>de</strong>n<br />

Originalunterlagen angefertigt wur<strong>de</strong>n, in <strong>de</strong>r Lehrwerkstatt <strong>de</strong>s DLR<br />

Forschungszentrums Braunschweig herstellen lassen.<br />

Flügelbau<br />

Die Flügel wer<strong>de</strong>n in klassischer Holzbauweise (Rippenflügel) erstellt und<br />

mit 3mm starken Sperrholz beplankt. Zur Erhöhung <strong>de</strong>r Festigkeit wer<strong>de</strong>n die<br />

Flügel mit einer Lage 90g Glasgewebe belegt. Die CNC gefrästen Rippen<br />

wur<strong>de</strong>n mit „Füßchen“ versehen um sie auf <strong>de</strong>m Baubrett einfach ausrichten zu<br />

können. Die Schränkung <strong>de</strong>s Flügels (ca. 6.5Grad) konnte so leicht in <strong>de</strong>n<br />

Flügelaufbau miteinbezogen wer<strong>de</strong>n.

Anpassen <strong>de</strong>r Wurzelrippe am Mittelteil<br />

CAD Mo<strong>de</strong>ll vom Flügel<br />

<strong>de</strong>r rückseitig auf einem Rahmen fixierte Flügel<br />

<strong>de</strong>r fertige Flügel

In <strong>de</strong>n Wintermonaten 06/07 wird <strong>de</strong>r zweite Flügel fertiggestellt sein. Auch die<br />

RC Komponenten <strong>de</strong>s Mo<strong>de</strong>lls sind bereits eingebaut. Wir versuchen im<br />

nächsten Sommer ein fertiges Mo<strong>de</strong>ll präsentieren zu können.<br />

Sorgen bereitet uns <strong>de</strong>rzeit die Anschaffung <strong>de</strong>r bei<strong>de</strong>n Antriebsturbinen.<br />

Der Preis für Turbine Typ „Mercury HP“ mit Autostart und Engines Data <strong>de</strong>r<br />

Firma AMT Nie<strong>de</strong>rlan<strong>de</strong> liegt bei 3546,20 € inkl. Tax.<br />

Über eine Unterstützung für die Anschaffung <strong>de</strong>r Turbinen aus <strong>de</strong>m Hause<br />

MTU Aeroengines wür<strong>de</strong>n wir uns sehr freuen und Sie als weiterer Sponsor zu<br />

diesem Projekt begrüßen zudürfen. Gern wür<strong>de</strong>n wir dann auch bei speziellen<br />

Anlässen Ihrer Firma die „<strong>Horten</strong> <strong>IX</strong> V3“ präsentieren.<br />

Wir wollen das Mo<strong>de</strong>ll auf vielen Flugveranstaltungen präsentieren um die<br />

Aufmerksamkeit auf das historische Flugzeug, welches damals mit <strong>de</strong>m<br />

BMW–003 Triebwerken <strong>de</strong>r Vorgängerfirma von MTU ausgestattet war, zu<br />

lenken.<br />

Wir bitten um eine Spen<strong>de</strong> an die DGLR Zentrale mit <strong>de</strong>m<br />

Vermerk: „Für zweckgebun<strong>de</strong>ne Aufgaben <strong>de</strong>r DGLR“.<br />

Kontoverbindung: DGLR Geschäftsstelle Bonn Kto.29 002 755 Sparkasse<br />

Köln / Bonn ( BLZ ) 370 501 98<br />

Sponsoren:<br />

Firma AK-Conways GmbH, Markthei<strong>de</strong>nfeld<br />

DLR Forschungszentrum Braunschweig, Lehrwerkstatt