Text anzeigen (PDF) - bei DuEPublico

Text anzeigen (PDF) - bei DuEPublico

Text anzeigen (PDF) - bei DuEPublico

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

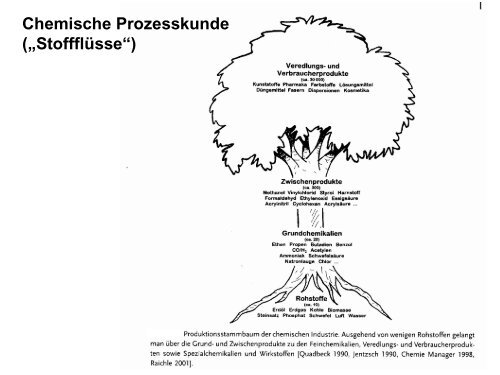

Chemische Prozesskunde<br />

(„Stoffflüsse“)

Produktionsmengen wichtiger Chemikalien (Mio. t / Jahr)<br />

Welt 2001 Deutschland 2001 / 2005<br />

Schwefelsäure ~180 3.1 / 4.6<br />

Chlor 41 3.1 / 5.1<br />

Ammoniak 106 2.5 / 2.8<br />

Ethylen 92 5.0 / 5.4<br />

Propylen 51 3.4 / 3.6<br />

Benzen 31 2.6 / 2.2<br />

Toluen 14 0.6 / 0.7<br />

Styren 20 0.7 / 0.8<br />

Methanol 28 1.9 / 2.0<br />

Stickstoffdüngemittel 88<br />

Phosphatdüngemittel 36<br />

Kalisalze 25<br />

Chemiefasern 31<br />

Kunststoffe 182<br />

Synthesekautschuk 11<br />

Farben & Lacke 24 2.2 / 2.4<br />

Titandioxid 4

Produktionswerte<br />

EU

Produktionswerte<br />

BR Deutschland

World‘s top chemical companies (excluding pharmaceuticals)

Chemische Prozesskunde:<br />

Von Rohstoffen zu Grundchemikalien und Zwischenprodukten<br />

Erdöl / Erdgas und Kohle<br />

Elementzusammensetzungen (%)<br />

Erdöl Braunkohle Steinkohle<br />

(Anthrazit)<br />

Kohlenstoff 85 – 90 65 – 70* > 91,5*<br />

Wasserstoff 10 – 14 7* < 3,8*<br />

Sauerstoff 0 - 2 28 – 23* < 2,5*<br />

Stickstoff 0,1 - 2<br />

Schwefel 0,1 - 7<br />

Metalle Spuren<br />

Flüchtige Anteile 55 – 50 < 12<br />

Wasser 60 – 35 < 1<br />

* … bezogen auf wasser- und aschefreie<br />

Kohlesubstanz

Zusammensetzung – Verbindungsklassen<br />

- Nichtcyklische Alkane (Paraffine)<br />

- Cycloalkane (Naphthene)<br />

- Aromaten<br />

- Schwefelverbindungen<br />

Raffinerien<br />

Erdöl<br />

• Kraftstoff<br />

• Petrochemie<br />

Rektifikation (Destillation)<br />

Extraktion (l/l)<br />

Katalytische Reaktoren<br />

- Hydrotreater (HT) Entfernung von Katalysatorgiften (S-haltig)<br />

- Reformer Umwandlung Naphtha in Vergaserkraftstoff<br />

- Catcracker Spaltung langkettiger Paraffine<br />

- Hydrocracker Spaltung / Hydrierung langkettiger<br />

Paraffine<br />

Thermische Reaktoren<br />

- Steamcracker Spaltung<br />

- Coker Spaltung und Herstellung von Koks

Erdöl<br />

Siedebereiche<br />

(°C)<br />

C3/C4<br />

bis 20<br />

20 – 75<br />

75 – 175<br />

175 – 225<br />

225 – 350

Erdöl

Produkte von Kraftstoffraffinerien:<br />

Erdöl<br />

Kraftstofftypen<br />

- Vergaserkraftstoff Octanzahl „Klopffestigkeit“<br />

- Diesel Cetanzahl „Zündwilligkeit“<br />

- Kerosin<br />

- Heizöl<br />

- Schmieröl<br />

Research-Octanzahl (ROZ)<br />

Cetanzahl<br />

n-Heptan 0 α-Methylnaphthalin 0<br />

Cyclohexan 25 n-Hexadecan 100<br />

Isooctan 100 (Cetan)<br />

Benzen 106<br />

Toluen 115<br />

Methanol 110<br />

Rohbenzin (Destillat) 60-75 Dieselkraftstoff 45-50<br />

Hydrocracker-Benzin 85<br />

Catcracker-Benzin 90-92<br />

Reformat-Benzin 95-99<br />

Pyrolyse-Benzin 97-100

Erdöl<br />

Thermisches Cracken - „Visbreaking“<br />

T < 500°C<br />

(470-490°C)<br />

8 – 50 bar<br />

Rückstand der<br />

Atmosphärendestillation<br />

kurze Verweilzeit<br />

Umwandlung höher siedender Erdölfraktionen<br />

in Benzin, Diesel, Heizöl und Koks<br />

R-CH 2<br />

-CH 2<br />

-CH 2<br />

-CH 2<br />

-R‘ R-CH 2<br />

-CH 3<br />

+ CH 2<br />

=CH-R‘

Erdöl<br />

Thermisches Cracken<br />

Mittel-/ Hochtemperaturpyrolyse<br />

T > 500°C<br />

Fokus:<br />

Synthese von reaktionsfähigen<br />

niedermolekularen Verbindungen<br />

800 - 900°C:<br />

Ethen, Propen<br />

1300°C:<br />

Ethin<br />

thermodynamisch<br />

instabiler als C + H 2<br />

kurze Verweilzeit

Mittel-/ Hochtemperaturpyrolyse<br />

„Steamcracker“<br />

Erdöl<br />

Vorheizung 110°C<br />

Abkühlung<br />

(Quenchen)<br />

Mischung<br />

400°C 200°C<br />

L = 60-80 m; d = 0,1 m<br />

Typische Produktverteilung @ 810 – 880 °C (Ultrakurzzeit: 0,2 – 0,3 sec)<br />

Methan 15%<br />

Ethen 30%<br />

Propen 14%<br />

Butadien 4%<br />

Buten 4%<br />

Pyrolysebenzin (> C5) 28%

Aufar<strong>bei</strong>tung der Steamcracker-Gase<br />

Erdöl<br />

80-100 Böden<br />

150-200 Böden<br />

35 bar<br />

Ethanolamin<br />

als Waschmittel

Erdöl<br />

Katalytisches Cracken – „FCC“<br />

Katalysator: Zeolith Einsatz: Vakuumdestillat<br />

480 - 540°C<br />

Hauptproblem:<br />

Ablagerung von<br />

Koks auf Katalysator<br />

Anlagen bis 15.000 t/d<br />

Vorteile im Vergleich zum thermischen Cracken:<br />

- höhere Reaktionsgeschwindigkeit<br />

- hoher Anteil an C3/C4 Kohlenwasserstoffen im Crackgas<br />

- hoher Anteil an verzweigten Kohlenwasserstoffen im Crackbenzin

Erdöl<br />

Katalytisches Cracken – 2-stufiger Hydrocracker<br />

Katalysator: Zeolith, 300 - 450°C Einsatz: Vakuumdestillat, Rückstände<br />

1. Stufe: Hydrotreater<br />

(Entschwefelung)<br />

2. Stufe: Hydrocracker<br />

R-CH 2<br />

-SH + H 2<br />

R-CH 3<br />

+ H 2<br />

S<br />

R-CH 2<br />

-CH 2<br />

-CH 2<br />

-CH 2<br />

-R‘ + H 2<br />

R-CH 2<br />

-CH 3<br />

+ CH 2<br />

-CH 2<br />

-R‘<br />

sehr flexibles Verfahren (<strong>bei</strong> hohem Aufwand) - Anlagen bis 500.000 t/a

Erdöl<br />

Reforming (katalytisch)<br />

Katalysator: Aluminiumoxid / Platin, 490 – 550°C<br />

Wesentliche Reaktionen:<br />

1. Isomerisierung von n-Alkanen zu iso-Alkanen<br />

2. Isomerisierung von Naphthenen<br />

3. Dehydrierung von Naphthenen zu Aromaten (+ Wasserstoff)<br />

4. Dehydrocyclisierung von n-Alkanen zu Naphthenen (+ Wasserstoff)<br />

CH 3<br />

C H 3<br />

R<br />

C H 3<br />

R<br />

H 3<br />

C<br />

CH 3<br />

CH 3<br />

+ 3 H 2<br />

CH 3<br />

CH 3<br />

H 3<br />

C<br />

CH 3<br />

CH 3<br />

+ H 2

Erdöl

Erdöl<br />

Effizientere<br />

Fahrzeuge<br />

Substitution<br />

durch Erdgas

Erdöl<br />

Organische Grundstoffe<br />

(petrochemische Raffinerie Steamcracker)<br />

PVC<br />

92 Mio t/a

Erdöl<br />

Organische Grundstoffe<br />

51 Mio t/a<br />

vgl.:<br />

Kunststoffe 182 Mio t/a<br />

davon PE & PP ~ 40%

Organische<br />

Grundstoffe

Organische Grundstoffe<br />

Erdöl

Organische Grundstoffe<br />

Erdöl

Erdgas<br />

Erdgasaufbereitung<br />

* )<br />

* )<br />

part. Oxidation CH 4 + 1,5 O 2 CO + 2 H 2 O<br />

Steamreforming CH 4 + H 2 O CO + 2 H 2<br />

Synthesegas

Erdgas<br />

Substitution<br />

von Kohle

Kohle<br />

1400°C, anaerob<br />

v.a. H 2 , CH 4<br />

< 150 t/a<br />

(inkl. Erdöl-basiert)<br />

„historisch“

Kohle<br />

Synthesegas (CO, H 2<br />

)<br />

Methanolsynthese,<br />

Hydroformylierung,<br />

Ammoniaksynthese<br />

Reduktionsgas (CO, H 2<br />

, CH 4<br />

)<br />

Erzreduktion<br />

Stadtgas (H 2<br />

, CH 4<br />

, CO, CO 2<br />

)<br />

Heizung<br />

C + O 2<br />

CO 2<br />

C + 2 H 2<br />

CH 4<br />

CO + 3 H 2<br />

CH 4<br />

+ H 2<br />

O<br />

C + CO 2<br />

2 CO<br />

CO + H 2<br />

O CO 2<br />

+ H 2<br />

C + H 2<br />

O CO + H 2

Kohle<br />

Winkler-Verfahren<br />

zur Kohlevergasung<br />

H 2<br />

O

Kohle<br />

Synthesegas zu Methanol ( „C1-Chemie“ Brennstoff)<br />

Katalysator: CuO/ZnO/Al 2<br />

O 3<br />

CO + 2 H 2<br />

CH 3<br />

OH -98 kJ/mol<br />

CO 2<br />

+ 3 H 2<br />

CH 3<br />

OH + H 2<br />

O -58 kJ/mol

Erdöl/Erdgas vs. Kohle<br />

Kat.:<br />

Fe/Co<br />

* )<br />

Kat.:<br />

Zeolite<br />

* )<br />

part. Oxidation<br />

Steamreforming<br />

Synthesegas

Erdöl/Erdgas vs. Kohle<br />

Fischer-Tropsch Verfahren (1925, Mülheim/R.)<br />

Katalysatoren auf Basis Co, Fe, Ni, Ru<br />

Alkane<br />

Alkene<br />

Alkohole

Erdöl/Erdgas vs. Kohle<br />

Methanol-to-Gasoline Verfahren (Mobile)<br />

Zeolit-Katalysatoren<br />

Exxon Mobile

Erdöl vs. Kohle

Nachwachsende Rohstoffe (Biomasse)<br />

Übersicht<br />

Gesamt Biomasse:<br />

Getreide<br />

170 * 10 9 t/a<br />

~2 * 10 9 t/a<br />

„erneuerbar“<br />

Holz ~2 * 10 9 t/a davon ~13% „chemisch“ genutzt<br />

Öle/Fette<br />

< 0.1 * 10 9 t/a<br />

82% pflanzlich<br />

(Soja, Raps, Sonnenblume, Palme)<br />

Sekrete/Extrakte<br />

z.B.: Kautschuk<br />

4 * 10 6 t/a<br />

~ 3% genutzt:<br />

- Nahrungsmittel<br />

- Energieträger<br />

- Werkstoff / Material<br />

rel. schnelle<br />

Steigerung<br />

Erdöl<br />

Erdgas<br />

~4 * 10 9 t/a<br />

~2 * 10 9 t/a

Nachwachsende Rohstoffe (Biomasse)<br />

Pflanzliche<br />

Biomasse<br />

© Cargill

Nachwachsende Rohstoffe (Biomasse)<br />

aber:<br />

größerer,<br />

stark steigender<br />

Anteil an<br />

Deckung des<br />

Energiebedarfs

Nachwachsende Rohstoffe (Biomasse)

Nachwachsende Rohstoffe (Biomasse)

Nachwachsende Rohstoffe (Biomasse)

Nachwachsende Rohstoffe (Biomasse)<br />

Herstellung fettchemischer Grundchemikalien<br />

Soja<br />

Palm<br />

Raps<br />

Sonnenbl.<br />

Pressen<br />

Extrahieren<br />

Schmelzen<br />

Mitteldruck<br />

(170°C, 6-12 bar, Kat.)<br />

Hochdruck<br />

(260°C, 55 bar)<br />

(250°C, Kat.)<br />

(240°C, 90 bar)<br />

(200-250°C,<br />

200-300 bar)

Nachwachsende Rohstoffe (Biomasse)<br />

Derivate fettchemischer Grundchemikalien<br />

~90% Umwandlung an Carboxylgruppe<br />

Nachwachsende Rohstoffe (Biomasse)<br />

Kraftstoff auf fettchemischer Basis: Biodiesel<br />

Kapazität<br />

pro Anlage:<br />

bis 500.000 t/a<br />

(Lurgi)<br />

Ertrag an Rapssaat<br />

3–5 t/ha<br />

Produktion an Biodiesel (D):<br />

1,1 Mio. t (2001) 5 Mio. t (2005)

Nachwachsende Rohstoffe (Biomasse)<br />

Biodiesel<br />

- wird aus nachwachsenden Rohstoffen hergestellt<br />

- ist schwefelfrei (< 0,001 %)<br />

- senkt deutlich die Ruß-Emission (bis zu ca. 50%)<br />

- gibt <strong>bei</strong> der Verbrennung etwa soviel CO 2<br />

ab wie die Pflanze <strong>bei</strong>m Wachstum<br />

aufgenommen hat (geschlossener CO 2<br />

-Kreislauf)<br />

- enthält kein Benzol und keine anderen Aromaten<br />

- verringert die Kohlenwasserstoff-Emission (vor allem die Emission von polycyclischen<br />

aromatischen Kohlenwasserstoff)<br />

- ist biologisch leicht abbaubar und gefährdet <strong>bei</strong> Unfällen nicht Boden und Grundwasser<br />

- ist kein Gefahrgut (der Flammpunkt liegt <strong>bei</strong> ca. 170° C)<br />

- besitzt eine hohe Schmierfähigkeit und schont den Motor<br />

- ist eine umweltfreundliche Alternative zu herkömmlichem Diesel

Nachwachsende Rohstoffe (Biomasse)<br />

Holz:<br />

Wichtige chemische<br />

Verbindungen<br />

40-55%<br />

30-35%<br />

20-30%

Holz:<br />

Chemischer Aufschluss<br />

Hauptweg:<br />

Nachwachsende Rohstoffe (Biomasse)<br />

NaOH teilw. Lösung von Lignin<br />

Na 2 S vollst. Lösung von Lignin,<br />

teilw. Lösung von Hemicellulose<br />

~130 Mio. t/a

Nachwachsende Rohstoffe (Biomasse)<br />

Cellulose:<br />

Chemische Derivatisierung und Verwendung<br />

R-OH + NaOH + CS 2 ROC(S)SNa<br />

ROC(S)SNa + H 2 SO 4 R-OH + CS 2 + Na 2 SO 4<br />

~130 Mio. t/a<br />

4-5 Mio. t/a<br />

Glycerin<br />

(Weichmacher)

Nachwachsende Rohstoffe (Biomasse)<br />

Stärke<br />

aus Mais, Weizen, Reis, Kartoffel<br />

„traditionell“ (ca. 1990: 1 Mrd. t/a):<br />

überwiegend Ernährung

Nachwachsende Rohstoffe (Biomasse)<br />

Stärke:<br />

Chemische Verar<strong>bei</strong>tung und Verwendung<br />

*<br />

* siehe „Bioraffinerie“

Nachwachsende Rohstoffe (Biomasse)<br />

Zucker:<br />

Fermentative Verar<strong>bei</strong>tung und Verwendung<br />

aus Zuckerrohr, Rüben<br />

v.a.<br />

Saccharose<br />

Enzyme

Kraftstoff auf zuckerchemischer Basis: Bioethanol<br />

traditionell:<br />

aus Rohr- oder Rübenzucker<br />

Nachwachsende Rohstoffe (Biomasse)<br />

in Kombination mit neuen Enzymen (z.B. Cellulasen):<br />

auch aus Cellulose oder anderen Polysaccharid-Quellen<br />

Ausfällung von<br />

Nichtzucker<br />

mit CaCO 3

Nachwachsende Rohstoffe (Biomasse)<br />

Bioethanol<br />

Anlagengrößen bis 500.000 t/a<br />

2001 2008<br />

Brasilien 10.000 >17.000<br />

USA 3.500 >28.000<br />

D 0 800<br />

Welt >60.000<br />

Mio. L /a

Nachwachsende Rohstoffe – Bioraffinerie<br />

„Bio-Raffinerie“ als integriertes Konzept:<br />

Alternative und nachhaltige Wege von Rohstoffen zu chemischen Produkten<br />

(interdisziplinäre Entwicklung „Green Chemistry“)<br />

© FhI UMSICHT

Nachwachsende Rohstoffe (Biomasse)

Petrochemische Raffinerie vs. Bioraffinerie<br />

Ressourcen<br />

chemische Reaktionen und Prozesse<br />

Produkte<br />

Raffinerie auf Basis fossiler Rohstoffe<br />

Ölfeld<br />

Erdöl<br />

Raffinerie<br />

Rektifikation<br />

Cracken<br />

Reforming<br />

Chemische<br />

Synthese und<br />

Reaktionstechnik<br />

Formulierung,<br />

Verar<strong>bei</strong>tung<br />

Raffinerie auf Basis nachwachsender Rohstoffe<br />

Feld Verar<strong>bei</strong>tung<br />

Landwirtschaft mechanisch<br />

Biomasse Extraktion<br />

Biochemische<br />

Transformation<br />

Chemische<br />

Transformation<br />

Formulierung,<br />

Verar<strong>bei</strong>tung<br />

Führende Rolle der Chemie<br />

Führende Rolle der Biotechnologie<br />

Gemeinsame Führung durch Chemie und Biotechnologie

Nachwachsende Rohstoffe – Bioraffinerie<br />

©B. Kamm

Nachwachsende Rohstoffe – Bioraffinerie<br />

©B. Kamm

Nachwachsende Rohstoffe – Bioraffinerie<br />

Getreide-Bioraffinerie<br />

Grüne Bioraffinerie<br />

LCF-Bioraffinerie<br />

©B. Kamm

Nachwachsende Rohstoffe – Bioraffinerie<br />

• Fraktionierung:<br />

z.B. Extraktion

Nachwachsende Rohstoffe – Bioraffinerie<br />

© FhI UMSICHT<br />

Biokraftstoffe der 2. Generation:<br />

a) Pellet Niederdruckvergasung<br />

SynGas Fischer-Tropsch<br />

b) „BioSlurry“ Flash-Pyrolyse „Crude Oil“<br />

Status (Lurgi): 7 kg Stroh 1 L Kraftstoff @ 90 Cent

Nachwachsende Rohstoffe – Bioraffinerie<br />

Herstellung flüssiger Kraftstoffe<br />

BioK 1. Generation<br />

BioK 2./3. Generation<br />

G. H. Vogel, CIT, 2007

Nachwachsende Rohstoffe – Bioraffinerie<br />

© FhI UMSICHT<br />

Zwei-Plattformkonzept:<br />

Thermochemischer und biochemisch/chemischer Produktpfad<br />

in einer Bioraffinierie

Getreide-Bioraffinerie<br />

Nachwachsende Rohstoffe – Bioraffinerie<br />

©B. Kamm

Ziel:<br />

Verar<strong>bei</strong>tungskapazität<br />

1,3 Mio t/Jahr

Nachwachsende Rohstoffe (Biomasse)<br />

Werkstoff auf Basis von Stärke (biologisch abbaubar)

Nachwachsende Rohstoffe (Biomasse)<br />

Werkstoff auf Basis von Stärke (biologisch abbaubar)<br />

Mater-Bi ® Produktionskapazität >100.000 t/Jahr<br />

© Novamont

Nachwachsende Rohstoffe – Bioraffinerie<br />

Lignocellulose (LCF) Bioraffinerie<br />

©B. Kamm

Nachwachsende Rohstoffe – Bioraffinerie

Nachwachsende Rohstoffe – Bioraffinerie<br />

O<br />

H<br />

O<br />

HO<br />

O<br />

H<br />

O<br />

HO<br />

O<br />

OH<br />

HO<br />

HO<br />

O<br />

OH<br />

OH

Nachwachsende Rohstoffe – Bioraffinerie

Nachwachsende Rohstoffe – Bioraffinerie<br />

Monomer 1,3-propandiol (Bio-PDO)<br />

polymerisiert mit Terephthalsäure Sorona ® Polyester<br />

vgl. mit Nylon 6:<br />

30% Energieeinsparung, 55% weniger Treibhausgasemissionen<br />

© DuPont

Nachwachsende Rohstoffe – Bioraffinerie<br />

HO<br />

OH<br />

O

Nachwachsende Rohstoffe – Bioraffinerie<br />

Kapazität:<br />

140.000 t/a<br />

NatureWorks Biorefinery (Cargill), Blair, Nebraska, USA – seit 2002<br />

Maisstärke Polymilchsäure (PLA)<br />

= erste Synthesefaser 100% aus erneuerbaren Ressourcen

Nachwachsende Rohstoffe – Bioraffinerie

Nachwachsende Rohstoffe – Bioraffinerie

Grüne Bioraffinerie<br />

Nachwachsende Rohstoffe – Bioraffinerie<br />

©B. Kamm

Nachwachsende Rohstoffe – Bioraffinerie

Fließschemata

Fließschemata für verfahrenstechnische Anlagen<br />

(nach EN ISO 10628, 2000)<br />

Definitionen<br />

Verfahren (process): Ablauf von chemischen, physikalischen oder biologische<br />

Vorgängen zur Gewinnung, Transport oder Lagerung von Stoffen und Energie.<br />

Verfahrensabschnitt (process step): Teil eines Verfahrens, der in sich<br />

überwiegend geschlossen ist, umfasst einer oder mehrere Grundoperationen.<br />

Grundoperation (unit operation): nach der Lehre der Verfahrenstechnik der<br />

einfachste Vorgang <strong>bei</strong> der Durchführung eines Verfahrens.<br />

Werk (works): Örtliche Zusammenfassung von Anlagenkomplexen mit der<br />

dazugehörigen Infrastruktur.<br />

Anlagenkomplex (industrial complex): Anzahl einzelner oder miteinander<br />

verbundener verfahrenstechnischer Anlagen mit den dazugehörigen Gebäuden<br />

Verfahrenstechnische Anlage (process plant): für die Durchführung eines<br />

Verfahrens notwendige Einrichtungen und Bauten.<br />

Teilanlage (plant section): Teil einer verfahrenstechnischen Anlage, der<br />

zumindest zeitweise selbständig betrieben werden kann.<br />

Anlagenteil (equipment): Ausrüstungsteil einer verfahrenstechnischen Anlage<br />

wie Behälter, Kolonne, Wärmeaustauscher, Pumpe oder Kompressor.<br />

Fließschema (flow diagram): Zeichnerische Darstellung der Ablaufs, Aufbaus<br />

und der Funktion einer verfahrenstechnischen Anlage oder Anlagenteils.

Grundfließbild<br />

(auch Prinzipschema - DIN 28004, EN ISO 10628)<br />

schematische Darstellung der Schritte eines Verfahrens<br />

Grundinformation:<br />

- Bezeichnung der einzelnen Verfahrensabschnitte<br />

(<strong>bei</strong> Einzelanlagen: Benennung der Grundoperationen,<br />

<strong>bei</strong> Anlagenkomplexen: Bennennung der Teilanlagen)<br />

- Benennung der Hauptstoffe (Ein- und Ausgangsstoffe) - Edukte und Produkte<br />

- Fließrichtung der Hauptstoffe<br />

Zusatzinformation:<br />

- Benennung der Stoffe zwischen den Verfahrensabschnitten<br />

- Benennung weiterer Stoffe außer den Hauptstoffen<br />

- Stoffströme bzw. Stoffmengen<br />

- Benennung der Energieart oder der Energieträger<br />

- Energieflüsse bzw. Mengen von Energieträgern<br />

- charakteristische Betriebsbedingungen

Industriekomplex<br />

Werk<br />

Anlage<br />

Teilanlage<br />

Anlagenteil

Verfahren<br />

Verfahrensabschnitt<br />

Grundoperation

Verfahrensfließbild<br />

(auch Verfahrensschema - DIN 28004, EN ISO 10628)<br />

zeigt die Ar<strong>bei</strong>tsweise eines Verfahrens, enthält alle für das Verfahren<br />

erforderlichen Apparate und Maschinen sowie deren Schaltungen<br />

Grundinformation:<br />

- alle für das Verfahren erforderlichen Apparate, Maschinen und<br />

Hauptfließrichtungen (Hauptrohrleitungen, Haupttransportwege)<br />

- Benennung und Durchflüsse oder Mengen der Hauptstoffe<br />

- Benennung der Energieart oder der Energieträger<br />

- charakteristische Betriebsbedingungen<br />

Zusatzinformation:<br />

- Benennung und Durchflüsse bzw. Mengen der weiteren Stoffe innerhalb<br />

des Verfahrens<br />

- Energieflüsse bzw. Mengen von Energieträgern<br />

- wesentliche Armaturen (z.B. Ventile, Schaugläser, Berstscheiben)<br />

- Angaben über Mess- und Regeltechnik<br />

- charakteristische Betriebsbedingungen<br />

- Angaben über Größen von Apparaten und Maschinen<br />

- Höhenlage von Apparaten und Maschinen

Rohrleitungs- und Instrumentenfließbild<br />

(RI-Fließbild – DIN 28004, EN ISO 10628)<br />

zeigt die gesamte technische Ausrüstung einer Anlage mit den konstruktive<br />

Einzelheiten<br />

Grundinformation:<br />

- alle Apparate und Maschinen einschließlich installierter Reserve,<br />

alle Rohrleitungen bzw. Transportwege und alle Armaturen<br />

- Nennwerte, Druckstufe, Werkstoff und Ausführung der Rohrleitungen<br />

- Angaben zur Wärmedämmung von Apparaten, Maschinen und Rohrleitungen<br />

- Aufgabenstellung für Messen, Steuern und Regeln<br />

- kennzeichnende Größen von Apparaten und Maschinen<br />

- kennzeichnende Daten von Antriebsmaschinen<br />

Zusatzinformation:<br />

- Benennung und Durchflüsse bzw. Mengen von Energie bzw. Energieträgern<br />

- wichtige Geräte für Messen, Steuern und Regeln<br />

- wichtige Werkstoffe von Apparaten und Maschinen<br />

- Höhenlage von Apparaten und Maschinen

Mess- und Regelschema

Fließschemata<br />

Beispiel: Rektifikation von Erdöl<br />

Grundfließbild

Fließschemata<br />

Beispiel: Rektifikation von Erdöl<br />

Verfahrensfließbild

Fließschemata<br />

Beispiel: Rektifikation von Erdöl<br />

R&I-Fließbild zum Verfahrensfließbild (Teil: Reindestillation)

Mengenfließbilder<br />

Mengenstrombild

Mengenfließbilder<br />

Wärmestrombild

Verfahrensablaufplan<br />

(<strong>bei</strong> diskontinuierlichem /<br />

Chargen-Verfahren)

Planung und Bau von Anlagen<br />

Montageschema<br />

Aufstellungsplan<br />

Anlagenmodelle:<br />

1. Layout-Modell<br />

2. Grundmodell (1:33 oder 1:25)<br />

3. Rohrleitungsmodell<br />

CAD-Modelle