Steigerung von Qualität und Ausbeute in der ... - DASGIP

Steigerung von Qualität und Ausbeute in der ... - DASGIP

Steigerung von Qualität und Ausbeute in der ... - DASGIP

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Blitzlicht Biomanufactur<strong>in</strong>g<br />

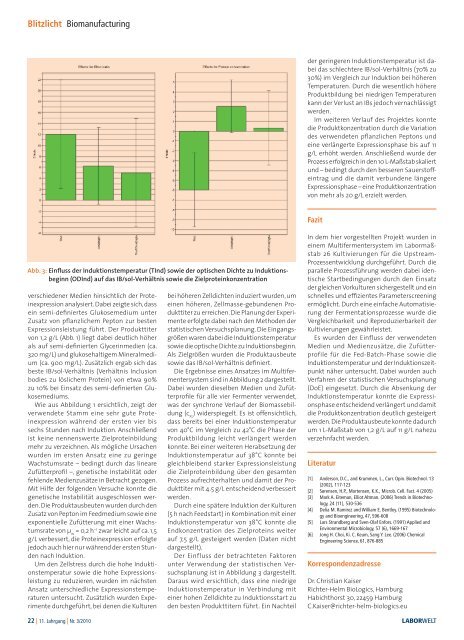

Abb. 3: E<strong>in</strong>fluss <strong>der</strong> Induktionstemperatur (TInd) sowie <strong>der</strong> optischen Dichte zu Induktionsbeg<strong>in</strong>n<br />

(ODInd) auf das IB/sol-Verhältnis sowie die Zielprote<strong>in</strong>konzentration<br />

verschiedener Medien h<strong>in</strong>sichtlich <strong>der</strong> Prote<strong>in</strong>expression<br />

analysiert. Dabei zeigte sich, dass<br />

e<strong>in</strong> semi-def<strong>in</strong>iertes Glukosemedium unter<br />

Zusatz <strong>von</strong> pflanzlichem Pepton zur besten<br />

Expressionsleistung führt. Der Produkttiter<br />

<strong>von</strong> 1,2 g/L (Abb. 1) liegt dabei deutlich höher<br />

als auf semi-def<strong>in</strong>ierten Glycer<strong>in</strong>medien (ca.<br />

320 mg/L) <strong>und</strong> glukosehaltigem M<strong>in</strong>eralmedium<br />

(ca. 900 mg/L). Zusätzlich ergab sich das<br />

beste IB/sol-Verhältnis (Verhältnis Inclusion<br />

bodies zu löslichem Prote<strong>in</strong>) <strong>von</strong> etwa 90%<br />

zu 10% bei E<strong>in</strong>satz des semi-def<strong>in</strong>ierten Glukosemediums.<br />

Wie aus Abbildung 1 ersichtlich, zeigt <strong>der</strong><br />

verwendete Stamm e<strong>in</strong>e sehr gute Prote<strong>in</strong>expression<br />

während <strong>der</strong> ersten vier bis<br />

sechs St<strong>und</strong>en nach Induktion. Anschließend<br />

ist ke<strong>in</strong>e nennenswerte Zielprote<strong>in</strong>bildung<br />

mehr zu verzeichnen. Als mögliche Ursachen<br />

wurden im ersten Ansatz e<strong>in</strong>e zu ger<strong>in</strong>ge<br />

Wachstumsrate – bed<strong>in</strong>gt durch das l<strong>in</strong>eare<br />

Zufütterprofil –, genetische Instabilität o<strong>der</strong><br />

fehlende Medienzusätze <strong>in</strong> Betracht gezogen.<br />

Mit Hilfe <strong>der</strong> folgenden Versuche konnte die<br />

genetische Instabilität ausgeschlossen werden.<br />

Die Produktausbeuten wurden durch den<br />

Zusatz <strong>von</strong> Pepton im Feedmedium sowie e<strong>in</strong>e<br />

exponentielle Zufütterung mit e<strong>in</strong>er Wachstumsrate<br />

<strong>von</strong> µ w = 0,2 h –1 zwar leicht auf ca. 1,5<br />

g/L verbessert, die Prote<strong>in</strong>expression erfolgte<br />

jedoch auch hier nur während <strong>der</strong> ersten St<strong>und</strong>en<br />

nach Induktion.<br />

Um den Zellstress durch die hohe Induktionstemperatur<br />

sowie die hohe Expressionsleistung<br />

zu reduzieren, wurden im nächsten<br />

Ansatz unterschiedliche Expressionstemperaturen<br />

untersucht. Zusätzlich wurden Experimente<br />

durchgeführt, bei denen die Kulturen<br />

bei höheren Zelldichten <strong>in</strong>duziert wurden, um<br />

e<strong>in</strong>en höheren, Zellmasse-geb<strong>und</strong>enen Produkttiter<br />

zu erreichen. Die Planung <strong>der</strong> Experimente<br />

erfolgte dabei nach den Methoden <strong>der</strong><br />

statistischen Versuchsplanung. Die E<strong>in</strong>gangsgrößen<br />

waren dabei die Induktionstemperatur<br />

sowie die optische Dichte zu Induktionsbeg<strong>in</strong>n.<br />

Als Zielgrößen wurden die Produktausbeute<br />

sowie das IB/sol-Verhältnis def<strong>in</strong>iert.<br />

Die Ergebnisse e<strong>in</strong>es Ansatzes im Multifermentersystem<br />

s<strong>in</strong>d <strong>in</strong> Abbildung 2 dargestellt.<br />

Dabei wurden dieselben Medien <strong>und</strong> Zufütterprofile<br />

für alle vier Fermenter verwendet,<br />

was <strong>der</strong> synchrone Verlauf <strong>der</strong> Biomassebildung<br />

(c XL ) wi<strong>der</strong>spiegelt. Es ist offensichtlich,<br />

dass bereits bei e<strong>in</strong>er Induktionstemperatur<br />

<strong>von</strong> 40°C im Vergleich zu 42°C die Phase <strong>der</strong><br />

Produktbildung leicht verlängert werden<br />

konnte. Bei e<strong>in</strong>er weiteren Herabsetzung <strong>der</strong><br />

Induktionstemperatur auf 38°C konnte bei<br />

gleichbleibend starker Expressionsleistung<br />

die Zielprote<strong>in</strong>bildung über den gesamten<br />

Prozess aufrechterhalten <strong>und</strong> damit <strong>der</strong> Produkttiter<br />

mit 4.5 g/L entscheidend verbessert<br />

werden.<br />

Durch e<strong>in</strong>e spätere Induktion <strong>der</strong> Kulturen<br />

(5 h nach Feedstart) <strong>in</strong> Komb<strong>in</strong>ation mit e<strong>in</strong>er<br />

Induktionstemperatur <strong>von</strong> 38°C konnte die<br />

Endkonzentration des Zielprote<strong>in</strong>s weiter<br />

auf 7,5 g/L gesteigert werden (Daten nicht<br />

dargestellt).<br />

Der E<strong>in</strong>fluss <strong>der</strong> betrachteten Faktoren<br />

unter Verwendung <strong>der</strong> statistischen Versuchsplanung<br />

ist <strong>in</strong> Abbildung 3 dargestellt.<br />

Daraus wird ersichtlich, dass e<strong>in</strong>e niedrige<br />

Induktionstemperatur <strong>in</strong> Verb<strong>in</strong>dung mit<br />

e<strong>in</strong>er hohen Zelldichte zu Induktionsstart zu<br />

den besten Produkttitern führt. E<strong>in</strong> Nachteil<br />

<strong>der</strong> ger<strong>in</strong>geren Induktionstemperatur ist dabei<br />

das schlechtere IB/sol-Verhältnis (70% zu<br />

30%) im Vergleich zur Induktion bei höheren<br />

Temperaturen. Durch die wesentlich höhere<br />

Produktbildung bei niedrigen Temperaturen<br />

kann <strong>der</strong> Verlust an IBs jedoch vernachlässigt<br />

werden.<br />

Im weiteren Verlauf des Projektes konnte<br />

die Produktkonzentration durch die Variation<br />

des verwendeten pflanzlichen Peptons <strong>und</strong><br />

e<strong>in</strong>e verlängerte Expressionsphase bis auf 11<br />

g/L erhöht werden. Anschließend wurde <strong>der</strong><br />

Prozess erfolgreich <strong>in</strong> den 10 L-Maßstab skaliert<br />

<strong>und</strong> – bed<strong>in</strong>gt durch den besseren Sauerstoffe<strong>in</strong>trag<br />

<strong>und</strong> die damit verb<strong>und</strong>ene längere<br />

Expressionsphase – e<strong>in</strong>e Produktkonzentration<br />

<strong>von</strong> mehr als 20 g/L erzielt werden.<br />

22 | 11. Jahrgang | Nr. 3/2010 LABORWELT<br />

Fazit<br />

In dem hier vorgestellten Projekt wurden <strong>in</strong><br />

e<strong>in</strong>em Multifermentersystem im Labormaßstab<br />

26 Kultivierungen für die Upstream-<br />

Prozessentwicklung durchgeführt. Durch die<br />

parallele Prozessführung werden dabei identische<br />

Startbed<strong>in</strong>gungen durch den E<strong>in</strong>satz<br />

<strong>der</strong> gleichen Vorkulturen sichergestellt <strong>und</strong> e<strong>in</strong><br />

schnelles <strong>und</strong> effizientes Parameterscreen<strong>in</strong>g<br />

ermöglicht. Durch e<strong>in</strong>e e<strong>in</strong>fache Automatisierung<br />

<strong>der</strong> Fermentationsprozesse wurde die<br />

Vergleichbarkeit <strong>und</strong> Reproduzierbarkeit <strong>der</strong><br />

Kultivierungen gewährleistet.<br />

Es wurden <strong>der</strong> E<strong>in</strong>fluss <strong>der</strong> verwendeten<br />

Medien <strong>und</strong> Medienzusätze, die Zufütterprofile<br />

für die Fed-Batch-Phase sowie die<br />

Induktionstemperatur <strong>und</strong> <strong>der</strong> Induktionszeitpunkt<br />

näher untersucht. Dabei wurden auch<br />

Verfahren <strong>der</strong> statistischen Versuchsplanung<br />

(DoE) e<strong>in</strong>gesetzt. Durch die Absenkung <strong>der</strong><br />

Induktionstemperatur konnte die Expressionsphase<br />

entscheidend verlängert <strong>und</strong> damit<br />

die Produktkonzentration deutlich gesteigert<br />

werden. Die Produktausbeute konnte dadurch<br />

um 1 L-Maßstab <strong>von</strong> 1,2 g/L auf 11 g/L nahezu<br />

verzehnfacht werden.<br />

Literatur<br />

[1] An<strong>der</strong>son, D.C., and Krummen, L., Curr. Op<strong>in</strong>. Biotechnol. 13<br />

(2002), 117-123<br />

[2] Sørensen, H.P., Mortensen, K.K., Microb. Cell. Fact. 4 (2005)<br />

[3] Mark A. Eiteman, Elliot Altman. (2006) Trends <strong>in</strong> Biotechnology,<br />

24 (11), 530-536<br />

[4] Delia M. Ramirez and William E. Bentley. (1995) Biotechnology<br />

and Bioeng<strong>in</strong>eer<strong>in</strong>g, 47, 596-608<br />

[5] Lars Strandberg and Sven-Olaf Enfors. (1991) Applied and<br />

Environmental Microbiology, 57 (6), 1669-167<br />

[6] Jong H. Choi, Ki. C. Keum, Sang Y. Lee. (2006) Chemical<br />

Eng<strong>in</strong>eer<strong>in</strong>g Science, 61, 876-885<br />

Korrespondenzadresse<br />

Dr. Christian Kaiser<br />

Richter-Helm BioLogics, Hamburg<br />

Habichthorst 30, 22459 Hamburg<br />

C.Kaiser@richter-helm-biologics.eu