0 - LISEGA

0 - LISEGA

0 - LISEGA

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

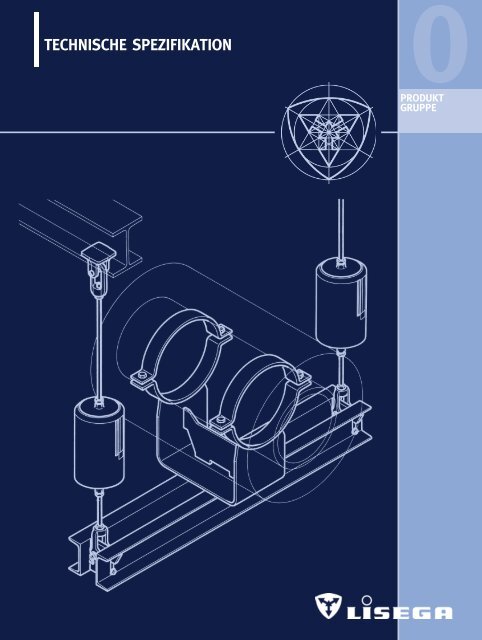

TECHNISCHE SPEZIFIKATION<br />

0<br />

PRODUKT<br />

GRUPPE

TECHNISCHE<br />

SPEZIFIKATION<br />

INHALT<br />

SEITE<br />

00<br />

TECHNISCHE<br />

SPEZIFIKATION<br />

1. Standardhalterungen ____________________________________________________ 0.1<br />

1.1 Anforderungen __________________________________________________________ 0.1<br />

1.2 Definition ______________________________________________________________ 0.1<br />

2. <strong>LISEGA</strong>-Standardhalterungen ______________________________________________ 0.1<br />

2.1 Umfang ________________________________________________________________ 0.1<br />

2.2 Konstruktionsmerkmale __________________________________________________ 0.1<br />

2.3 Prinzip des optimalen Bautyps ____________________________________________ 0.2<br />

3. <strong>LISEGA</strong>-Baukastensystem ________________________________________________ 0.2<br />

3.1 Grundsätzliches ________________________________________________________ 0.2<br />

3.2 Umfang ________________________________________________________________ 0.2<br />

3.3 Produktgruppen ________________________________________________________ 0.2<br />

3.4 Lastgruppen ____________________________________________________________ 0.2<br />

3.5 Zulässige Belastungen __________________________________________________ 0.3<br />

3.6 Wegbereiche____________________________________________________________ 0.6<br />

3.7 Typenbezeichnungen ____________________________________________________ 0.6<br />

3.8 Kennziffernsystematik____________________________________________________ 0.7<br />

4. Normen und Berechnungen ______________________________________________ 0.9<br />

5. Werkstoffe ____________________________________________________________ 0.9<br />

6. Nachweisstufen Standard und kerntechnische Anwendung ____________________ 0.9<br />

7. Schweißungen ________________________________________________________ 0.10<br />

8. Oberflächenbehandlung ________________________________________________ 0.10<br />

8.1 Standard-Beschichtungssysteme __________________________________________ 0.10<br />

8.2 Standard-Oberflächenschutz nach Produkten ______________________________ 0.11<br />

8.3 Erweiterter Oberflächenschutz ____________________________________________ 0.11<br />

8.4 Erweiterter Oberflächenschutz nach Produkten ______________________________ 0.11<br />

8.5 Oberflächenschutz in besonders aggressiver Atmosphäre ____________________ 0.12<br />

9. Anschlußabmessungen __________________________________________________ 0.12<br />

9.1 Einbaumaß E __________________________________________________________ 0.12<br />

9.2 Regulierung der Gesamteinbaulänge ______________________________________ 0.13<br />

10. Betriebsverhalten ______________________________________________________ 0.13<br />

10.1 Funktion ______________________________________________________________ 0.13<br />

10.2 Federrelaxation ________________________________________________________ 0.14<br />

11. Qualitätssicherung______________________________________________________ 0.14<br />

11.1 Grundsätzliches ________________________________________________________ 0.14<br />

11.2 Qualitätsmanagement QM ______________________________________________ 0.14<br />

11.3 Internationale Zulassungen ______________________________________________ 0.14<br />

11.4 Prüfungen und Nachweise ______________________________________________ 0.15<br />

11.5 Eignungsprüfung nach KTA 3205.3 und VGB R 510 L ________________________ 0.15<br />

12. Lieferform ____________________________________________________________ 0.16<br />

13. Gewährleistung ________________________________________________________ 0.16<br />

14. Technische Änderungen ________________________________________________ 0.16<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

9<br />

0.0

TECHNISCHE<br />

SPEZIFIKATION<br />

Die in dem vorliegenden<br />

Katalog STANDARDHALTE-<br />

RUNGEN 2010 beschriebenen<br />

Produkte entsprechen<br />

dem aktuellen Stand der<br />

Technik und decken die<br />

üblichen Anforderungen<br />

im Anlagenbau auf hohem<br />

Niveau ab.<br />

Für die generelle Ausführung<br />

der <strong>LISEGA</strong>-Standardhalterungen<br />

gelten einheitliche<br />

Kriterien. Diese werden<br />

in der nachfolgenden<br />

TECHNISCHEN SPEZIFIKA-<br />

TION verbindlich für den<br />

Inhalt dieses Katalogs beschrieben.<br />

Bauteilspezifische<br />

Einzelheiten werden<br />

in den entsprechenden<br />

Abschnitten der Produktgruppen<br />

und den Typenblättern<br />

dargestellt.<br />

Wenn nicht ausdrücklich<br />

anders vereinbart, gelten<br />

für die Ausführung unserer<br />

Lieferungen die Beschreibungen<br />

gemäß Katalog<br />

STANDARDHALTERUNGEN<br />

2010.<br />

0.1<br />

1. STANDARDHALTERUNGEN<br />

1.1 Anforderungen<br />

Bei der Halterung industrieller Rohrleitungssysteme<br />

gilt die Verwendung von Standardhalterungen<br />

als erprobter Stand der Technik.<br />

Dem begründeten Interesse an technisch<br />

hochwertigen und gleichzeitig wirtschaftlich<br />

günstigen Halterungsbauteilen kann zufriedenstellend<br />

nur ein hoher Standardisierungsgrad<br />

entsprechen. Die komplexen Anforderungen<br />

an zeitgemäße Rohrleitungshalterungen sind:<br />

➜ zuverlässiges Funktionsverhalten<br />

➜ Wartungsfreiheit<br />

➜ niedrige Bauteilpreise<br />

➜ Einplanbarkeit durch DV-Systeme<br />

➜ kurzfristige Verfügbarkeit<br />

➜ kostensparende Montagestrategie<br />

➜ montagefreundliches Design<br />

➜ ergänzende Serviceleistungen<br />

1.2 Definition<br />

Für Standardhalterungen gilt die Erfüllung<br />

folgender Kriterien:<br />

➜ die Konstruktionsformen sind einheitlich<br />

und nach den Gesichtspunkten optimaler<br />

Materialausnutzung ausgelegt<br />

➜ die Bauteile sind in ihren Abmessungen<br />

und ihrer Belastbarkeit aufeinander<br />

abgestimmt<br />

➜ die Bauteile sind katalogisiert und durch<br />

ein Kennzeichnungssystem eindeutig<br />

identifizierbar<br />

➜ die Bauteile werden in serienmäßigen<br />

Fertigungsverfahren hergestellt<br />

➜ die Bauteile entsprechen den einschlägigen<br />

Normen und internationalen<br />

Regelwerken<br />

➜ die Funktionsfähigkeit, Eignung und<br />

Lebensdauer der Bauteile ist nachgewiesen<br />

➜ für den Einsatz der Bauteile bestehen<br />

Zulassungen<br />

Das im deutschen Anlagenbau (Kraftwerksbau)<br />

maßgebliche Regelwerk für Rohrhalterungen,<br />

die VGB-Richtlinie R 510 L, fordert den bevorzugten<br />

Einsatz von Standardhalterungen<br />

und definiert die Kriterien wie folgt:<br />

„Standardhalterungen sind Rohrhalterungsbauteile,<br />

deren Konstruktion in Form und Abmessungen<br />

sowie den belastungsmäßigen<br />

Auslegungsdaten festgelegt, nachgewiesen<br />

und katalogisiert ist und nach festgelegten,<br />

reproduzierbaren Verfahren gefertigt werden,<br />

z.B. Serienfertigung.“<br />

2. <strong>LISEGA</strong>-STANDARDHALTERUNGEN<br />

2.1 Umfang<br />

Bei <strong>LISEGA</strong> bilden Standardhalterungen die<br />

Grundlage eines umfangreichen Leistungspaketes.<br />

Ein vollständiges Programm aus<br />

mehr als 8000 standardisierten Bauteilen umfasst<br />

alle Halterungssituationen und deckt<br />

dabei alle Betriebslasten, Temperaturen und<br />

Wegbereiche ab, die für Rohrleitungssysteme<br />

im industriellen Anlagenbau anwendungstechnisch<br />

üblich sind:<br />

➜ 650°C Betriebstemperatur bei Rohrschellen<br />

und Rohrlagern<br />

➜ 400kN Nennlast für alle überwiegend<br />

statisch bestimmten Bauteile<br />

➜ 1000kN Nennlast bei Gelenkstreben<br />

und serienmäßigen Stoßbremsen<br />

➜ 5000kN Auslegungslast bei Stoßbremsen<br />

für Großkomponenten<br />

➜ 900mm Wegbereich bei Konstanthängern<br />

➜ 400mm Wegbereich bei Federhängern<br />

2.2 Konstruktionsmerkmale<br />

Für die unterschiedlichen Halterungsfunktionen<br />

stehen jeweils speziell entwickelte Bauteile<br />

zur Verfügung. Bei der Auslegung und Gestaltung<br />

der Bauteile wurden grundsätzliche<br />

Konstruktionsprinzipien berücksichtigt:<br />

➜ symmetrische Bauformen<br />

➜ kompakte Einbauabmessungen<br />

➜ besonders zuverlässige Funktionsprinzipien<br />

➜ extra große Einstellbereiche<br />

➜ aufeinander abgestimmte Lastbereiche<br />

und Anschlußgeometrien<br />

➜ günstige Leistungsgewichte<br />

➜ integrierte Montagehilfen

Außerdem weisen <strong>LISEGA</strong>-Hänger grundsätzlich<br />

nur einen oberen Anschlußpunkt auf.<br />

Dadurch, und durch die kompakten und symmetrischen<br />

Bauformen, ist eine momentenfreie<br />

Lastübertragung auf die Anschlußkonstruktionen<br />

gewährleistet und eine einfache<br />

Montage wird unterstützt. Die Betriebsstellung<br />

der beweglichen Bauteile (Hänger,<br />

Stützen und Stoßbremsen) ist auf einer Wegskala<br />

direkt ablesbar. Die Lasteinstellung bei<br />

Konstanthängern und -stützen ist jederzeit,<br />

auch in eingebautem Zustand, veränderbar.<br />

Hänger und Stützen können in jeder Wegstellung<br />

blockiert werden.<br />

2.3 Prinzip des optimalen Bautyps<br />

Maßgeblich für die Auslegung der Halterungsbauteile<br />

ist die optimale Abdeckung der spezifischen<br />

Halterungsfunktion. Für jede<br />

Funktion wird deshalb immer nur ein Bautyp<br />

benötigt, und zwar der hierfür am besten<br />

geeignetste. Eine aufwendige Auswahl aus<br />

verschiedenen Alternativlösungen bleibt dem<br />

Planer dadurch erspart. Das erleichtert nicht<br />

nur die Anwendung, auch die Sicherheit wird<br />

erhöht. Darüber hinaus ist dies eine Voraussetzung<br />

für die rationelle Anwendung der<br />

Modulbauweise nach dem Prinzip des Baukastensystems.<br />

➜ Die beste Lösung existiert immer<br />

nur EINMAL!<br />

3. <strong>LISEGA</strong>-BAUKASTENSYSTEM<br />

3.1 Grundsätzliches<br />

An den Gesamtkosten einer Rohrleitungsanlage<br />

sind die Kosten der Rohrhalterungen<br />

wesentlich beteiligt. Die Kosten der Rohrhalterungen<br />

ergeben sich kummulativ als Gesamtkosten<br />

aus den Einzelkosten für:<br />

➜ Projektmanagement (Abwicklung)<br />

➜ Einplanungs- und Engineeringarbeiten<br />

➜ Materialeinsatz (Bauteile) sowie<br />

➜ Einbau- und Montagearbeiten<br />

Die Rohrhalterungen sind fast immer terminkritisch<br />

für die Inbetriebnahme der Anlage,<br />

und können bei Lieferverzug zusätzliche, unkalkulierbare<br />

Kosten verursachen.<br />

Ziel der <strong>LISEGA</strong>-Produktstrategie ist es, für<br />

den Anwender, im Sinne des ökonomischen<br />

Prinzips, aus den verschiedenen Kostenarten<br />

das gemeinsame Kostenminimum zu bilden.<br />

Das <strong>LISEGA</strong>-Baukastensystem ist speziell auf<br />

diese Effizienz ausgerichtet. Die Standardisierung<br />

der Bauteile bildet die Grundlage und<br />

ist die Voraussetzung für rationelle Serienfertigung,<br />

zuverlässige Qualität, systematische<br />

Lagerhaltung und Computer-unterstützte Anwendung.<br />

Durch das Planungssystem LICAD<br />

und eine entsprechende Logistik sind bedeutende<br />

Rationalisierungseffekte in den Bereichen<br />

Planung und Montage erzielbar.<br />

3.2 Umfang<br />

Die Standardisierung bezieht sich bei <strong>LISEGA</strong><br />

nicht nur auf die Bauteile, sondern umfasst<br />

insbesondere auch deren systematisches<br />

Zusammenwirken. Dafür sind die Last- und<br />

Wegeinteilungen, ebenso wie die Funktionen<br />

und Anschlußverbindungen exakt aufeinander<br />

abgestimmt. Auf diese Weise ist das Programm<br />

der <strong>LISEGA</strong>-Standardhalterungen mit logischen<br />

Verknüpfungen als funktionelles Baukastensystem<br />

ausgebildet.<br />

Die einzelnen Bauteile bilden Module und<br />

sind belastungs- und anschlußkompatibel.<br />

Das erlaubt die Bildung sinnreicher Kombinationen,<br />

um anforderungsgerechte Halterungskonfigurationen<br />

herzustellen. Die große Auswahl<br />

an Bauteilen ermöglicht die Anpassung<br />

an die vielseitigen Halterungsfälle und Einsatzbedingungen.<br />

3.3 Produktgruppen<br />

Die standardisierten Bauteile werden nach<br />

ihren grundsätzlichen Funktionsarten in<br />

7 Produktgruppen eingeteilt.<br />

(Siehe Abb. Seite 0.3 und Tabelle<br />

Standardisierte Bauteile Seite 0.4)<br />

3.4 Lastgruppen<br />

Zur Gewährleistung kompatibler Lasten bei<br />

den Bauteilkombinationen ist das Spektrum<br />

der Lasten in feste Lastgruppen eingeteilt.<br />

Innerhalb einer Lastgruppe (Nennlast) weisen<br />

alle Bauteile einheitliche Belastungsgrenzen<br />

und -sicherheiten auf. Die Anschlußgeometrien<br />

der Bauteile (Gewinde*- und Bolzendurchmesser)<br />

sind innerhalb einer Gruppe einheitlich<br />

0<br />

Das ökonomische Prinzip:<br />

= mit geringstem Aufwand<br />

größten Nutzen erzielen!<br />

= Total Cost Minimum/TCM<br />

Produktgruppen<br />

+ Lastgruppen<br />

+ Wegbereiche<br />

+ Anschlußkompatibilität<br />

-----------------------------------------------------------<br />

= Baukastensystem<br />

=====================<br />

Baukastensystem<br />

+ CAD-Planung<br />

+ DV-Logistiksystem<br />

-----------------------------------------------------------<br />

= High Tech-Anwendung<br />

=====================<br />

* je nach Marktbereich<br />

metrisch oder UNC<br />

0.2

und auf diese Weise kompatibel. Dadurch können<br />

Bauteile verschiedener Produktgruppen<br />

nur innerhalb einer einheitlichen Lastgruppe<br />

zu sicheren Lastketten verbunden werden,<br />

die fehlerhafte Kombination unterschiedlicher<br />

Lastgruppen ist ausgeschlossen. Da alle Bauteile<br />

einer Lastgruppe festigkeitsmäßig einheitlich<br />

ausgelegt sind, ist die Belastung einer<br />

ganzen Bauteilkette einheitlich bestimmt.<br />

Bei den zulässigen Belastungen wird nach<br />

statisch und nach dynamisch bestimmten<br />

Bauteilen unterschieden. Die Bauteile der<br />

Produktgruppen 1, 2, 4, 5, 6 und 7 werden<br />

gemäß ihrer Funktion nur in einer Lastrichtung<br />

(statisch, bzw. quasistatisch) beansprucht, und<br />

werden als statisch bestimmte Bauteile betrachtet.<br />

Die Bauteile der Produktgruppe 3<br />

sowie deren Zubehör werden funktionsmäßig<br />

in wechselnden Lastrichtungen beansprucht,<br />

und sind als dynamisch bestimmte Bauteile<br />

zu betrachten.<br />

3.5. Zulässige Belastungen<br />

Die zulässigen Belastungen der Bauteile sind<br />

in Form einer Matrix nach Lastgruppen und<br />

Lastfällen geordnet in den <strong>LISEGA</strong>-Belastungstabellen<br />

(siehe Seite 0.5) ausgewiesen. Die<br />

Definition der Lastfälle regelt sich nach ASME<br />

III, Div. I Subsection NF, ASME B31.1/MSS SP<br />

58, DIN 18800, VGB R 510 L und KTA 3205.<br />

Die Belastungstabelle gilt einheitlich für alle<br />

Bauteile des <strong>LISEGA</strong>-Baukastensystems und<br />

andere <strong>LISEGA</strong>-Bauteile, die systematisch verbunden<br />

werden, wie z. B. integrale Sonderkonstruktionen.<br />

Federelemente<br />

Dynamisch belastete<br />

Bauteile<br />

Rohrumschließende<br />

Bauteile<br />

Rollenlager,<br />

Rohrstützen<br />

Konstanthänger<br />

Verbindungselemente<br />

Bauanschlüsse,<br />

Traversen<br />

Last- und Anschlußkompatibilität<br />

Konstruktions-<br />

Werkzeuge<br />

0.3<br />

ANSCHLUßGEWINDE<br />

Ø ANSCHLUßBOLZEN<br />

,<br />

,<br />

,<br />

,<br />

,<br />

,<br />

,<br />

,<br />

,<br />

,<br />

,<br />

,<br />

,<br />

,<br />

,<br />

,<br />

LASTGRUPPEN<br />

NENNLASTEN (kN)

Produktgruppe<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

Standardisierte Bauteile<br />

Verbindungselemente<br />

Bauanschlüsse<br />

55<br />

56<br />

57<br />

58<br />

58<br />

60<br />

61<br />

62<br />

63<br />

64<br />

65<br />

66<br />

67<br />

73<br />

74<br />

75<br />

76<br />

77<br />

78<br />

79<br />

Gruppenbezeichnungetypen<br />

Bauteil-<br />

Konstanthänger<br />

12-14<br />

11<br />

16<br />

16<br />

17<br />

71<br />

79<br />

Federhänger 20<br />

21<br />

22<br />

25<br />

26<br />

27<br />

28<br />

29<br />

72<br />

79<br />

Dynamische 30<br />

Bauteile 31<br />

32<br />

33<br />

35<br />

36-37<br />

39<br />

Rohranschlußteile<br />

41<br />

40<br />

42-44<br />

45-48<br />

49<br />

Rollenlager, 51<br />

Rohrstützen, 52<br />

Kälteisolierte 53<br />

Rohrlager 54<br />

54<br />

Bauteilbezeichnungen<br />

Konstanthänger<br />

gekoppelte Konstanthänger<br />

Konstantstütze<br />

Konstantgelenkstütze<br />

Servohänger<br />

Auflager<br />

Konstanthängertraverse<br />

Gelenkfederstützen<br />

Federhänger<br />

schwere Federhänger<br />

Federhänger, aufgesetzt<br />

schw. Federhänger, aufg.<br />

Federstreben<br />

schwere Federstütze<br />

Federstütze<br />

Grundplatte<br />

Federhängertraverse<br />

Stoßbremse<br />

schwere Stoßbremse<br />

Energieabsorber<br />

Einbauverlängerung<br />

Anschweißbock<br />

Wechsellastschelle<br />

Gelenkstrebe<br />

Rohrbügel<br />

Anschweißlasche<br />

Horizontalschelle<br />

Vertikalschelle<br />

Rohrlager, Abhebesicherung<br />

Zylinderrollenlager<br />

Doppelkegelrollenlager<br />

Doppelzylinderrollenlager<br />

Anschweißrohrsattel<br />

Rohrsattel mit<br />

Rohrschellen<br />

Abhebesicherung<br />

kälteisolierte Rohrlager<br />

Anschweißlager<br />

Rohrstütze<br />

Verstärkungsbl. f. Rohrbogen<br />

Gewindeöse<br />

Gewindebügel<br />

Spannschloß<br />

6kt-Mutter<br />

Kupplungsstück<br />

Zugstange LR<br />

Zugstange<br />

Gewindestange/stück<br />

Anschweißbügel<br />

Anschwpl. mit Kugelsch.<br />

Anschweißöse<br />

Spannklammer<br />

Verbindungsplatte<br />

Trägerklammer<br />

Traverse<br />

Last<br />

gruppe<br />

C<br />

D<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

9<br />

10<br />

20<br />

30<br />

40<br />

50<br />

Statisch bestimmte Bauteile<br />

Produktgruppen 1, 2, 4, 6, 7<br />

Schlüsselweite<br />

16<br />

16<br />

18<br />

18<br />

24<br />

30<br />

36<br />

46<br />

55<br />

65<br />

75<br />

85<br />

95<br />

100<br />

105<br />

115<br />

Nennlast<br />

[kN]<br />

0,31<br />

0,62<br />

1,25<br />

2,5<br />

5,0<br />

10,0<br />

20,0<br />

40,0<br />

60,0<br />

80,0<br />

100<br />

160<br />

200<br />

240<br />

300<br />

400<br />

Ø Anschlußgewinde<br />

M10<br />

M10<br />

M12<br />

M12<br />

M16<br />

M20<br />

M24<br />

M30<br />

M36<br />

M42<br />

M48<br />

M56x4<br />

M64x4<br />

M68x4<br />

M72x4<br />

M80x4<br />

Ø<br />

Bolzen<br />

10<br />

10<br />

12<br />

12<br />

16<br />

20<br />

24<br />

33<br />

40<br />

45<br />

50<br />

60<br />

70<br />

70<br />

80<br />

90<br />

3.5.1. Statische Bauteile<br />

Für die Bestimmung der Lastgruppen wird<br />

die Nennlast verwendet. Bei den statisch bestimmten<br />

Bauteilen der Produktgruppen 1,<br />

2, 4, 5, 6, 7 entspricht die Nennlast der max.<br />

Einstellast der federnden Bauelemente wie<br />

Federhänger und Konstanthänger. Die max.<br />

zulässige Betriebslast (Lastfall H) liegt beim<br />

Einsatz als starre Halterung wesentlich höher<br />

als die Nennlast und ist auf die Belastbarkeit<br />

der Anschlußgewinde abgestimmt. Zu den<br />

starren Halterungen zählen auch<br />

Federhänger und Konstanthänger im blockierten<br />

Zustand, wobei für Kaltlasten bei<br />

Druckproben (kurzzeitig) auch die Störfallasten<br />

(Lastfall HZ) ausgenutzt werden können.<br />

Bei der Produktgruppe 4 (Rohranschlußteile)<br />

ist wegen des temperaturabhängigen, variablen<br />

Bereiches der Belastbarkeiten ein begrenzter<br />

Überschneidungsbereich bei den Lastgruppen<br />

vorgesehen. Angaben für die zulässigen<br />

Belastungen, bezogen auf die jeweiligen<br />

Einsatztemperaturen sind bei den Rohranschlußteilen<br />

den einzelnen Typenblättern zu<br />

entnehmen.<br />

0<br />

Dyn. bestimmte Bauteile<br />

Produktgruppe 3<br />

Last<br />

gruppe<br />

–<br />

–<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

9<br />

10<br />

20<br />

30<br />

40<br />

50<br />

Nennlast<br />

[kN]<br />

–<br />

–<br />

3<br />

4<br />

8<br />

18<br />

46<br />

100<br />

200<br />

350<br />

550<br />

1000<br />

2000<br />

3000<br />

4000<br />

5000<br />

Ø<br />

Bolzen<br />

–<br />

–<br />

10<br />

10<br />

12<br />

15<br />

20<br />

30<br />

50<br />

60<br />

70<br />

100<br />

120<br />

140<br />

160<br />

180<br />

3.5.2. Dynamische Bauteile<br />

Bei den dynamisch bestimmten<br />

Bauteilen ergibt<br />

sich die Festlegung der<br />

Nennlasten aus einer sinnvollen<br />

Einteilung des<br />

standardisierbaren Lastspektrums.<br />

Die Nennlast entspricht<br />

hier gleichzeitig der<br />

Betriebslast für den Lastfall<br />

H, bzw. Level A/B (ASME).<br />

Da diese Bauteile im Allgemeinen<br />

als Absicherungen<br />

für den Störfall eingesetzt<br />

werden, wird als max. planmäßige<br />

Betriebslast meist<br />

der Lastfall HZ, bzw. Level<br />

D (ASME) angenommen.<br />

In jedem Fall ist hierfür die<br />

Vorgabe des verantwortlichen<br />

Planers maßgeblich.<br />

0.4

Max. Betriebsbelastung für<br />

Feder- und Konstanthänger entsprechend<br />

max. Belastung der<br />

Lastfedern.<br />

Zulässige Lasten gemäß den<br />

Auslegungskriterien für das US-<br />

Regelwerk MSS SP 58<br />

(ASME B 31.1)<br />

Hierunter sind alle Belastungen<br />

einzuschließen, die sich möglicherweise<br />

im bestimmungsgemäßen<br />

Betrieb der Anlage ergeben können;<br />

einschließlich An- und Abfahrbetrieb,<br />

Gewichtstoleranzen und<br />

Wasserdruckproben.<br />

Hierunter fallen Belastungen<br />

außerhalb des bestimmungsgemäßen<br />

Betriebs, evtl. auch Wasserdruckproben.<br />

In jedem Fall wird<br />

eine anschließende Kontrolle der<br />

gesamten Unterstützungskonstruktion<br />

empfohlen.<br />

3.5.3 Maximal zulässige Belastungen (kN) für statisch bestimmte Bauteile<br />

Lastgruppe<br />

C<br />

D<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

9<br />

10<br />

20<br />

30<br />

40<br />

50<br />

bestimmungsgemäßer Betrieb Notfall Schadensfall <br />

Nennlast<br />

<br />

H/Normal<br />

80°C<br />

Upset<br />

150°C<br />

HZ/Emergency<br />

80°C 150°C<br />

HS/Faulted<br />

80°C 150°C<br />

0,31<br />

0,62<br />

1,25<br />

2,5<br />

5,0<br />

10,0<br />

20,0<br />

40,0<br />

60,0<br />

80,0<br />

100,0<br />

160,0<br />

200,0<br />

240,0<br />

300,0<br />

400,0<br />

0,7<br />

1,7<br />

2,8<br />

4,4<br />

8,5<br />

14<br />

27<br />

43<br />

63<br />

85<br />

112<br />

178<br />

215<br />

270<br />

320<br />

400<br />

0,8<br />

2,5<br />

4,2<br />

6,7<br />

11,3<br />

23,3<br />

34<br />

56<br />

83<br />

114<br />

151<br />

222<br />

297<br />

340<br />

380<br />

490<br />

0,7<br />

2,2<br />

3,7<br />

6,0<br />

10,1<br />

20,9<br />

30<br />

50<br />

74<br />

102<br />

135<br />

199<br />

266<br />

305<br />

340<br />

440<br />

1,1<br />

3,3<br />

5,6<br />

9<br />

15<br />

31<br />

46<br />

74<br />

108<br />

150<br />

196<br />

295<br />

395<br />

452<br />

505<br />

650<br />

1,0<br />

2,9<br />

5,0<br />

8,0<br />

13,4<br />

27,8<br />

41<br />

66<br />

97<br />

135<br />

176<br />

265<br />

355<br />

406<br />

450<br />

585<br />

1,4<br />

4,3<br />

7,2<br />

13,3<br />

22,2<br />

41<br />

61<br />

96<br />

140<br />

195<br />

255<br />

381<br />

512<br />

585<br />

650<br />

840<br />

1,3<br />

3,8<br />

6,4<br />

12<br />

20<br />

37<br />

55<br />

86<br />

126<br />

175<br />

230<br />

343<br />

461<br />

526<br />

585<br />

755<br />

Bei den angegebenen Belastungen<br />

kann die Fließgrenze der Bauteile<br />

erreicht werden. In jedem Fall<br />

wird ein Austausch empfohlen.<br />

Hierunter sind alle dynamischen<br />

Belastungen einzuschließen, die<br />

sich möglicherweise aus dem Betrieb<br />

der Anlage ergeben können;<br />

einschließlich Druckstoßkräfte aus<br />

Schaltvorgängen, evtl. Auslegungserdbeben.<br />

Hierunter fallen alle dynamischen<br />

Belastungen, die außerhalb des<br />

bestimmungsgemäßen Betriebs<br />

liegen, evtl. Sicherheitserdbeben.<br />

In jedem Fall wird eine anschließende<br />

Kontrolle der gesamten Unterstützungskonstruktion<br />

empfohlen.<br />

Dynamische Belastungen aus<br />

Schadensfällen. Bei den angegebenen<br />

Belastungen kann die Fließgrenze<br />

der Bauteile erreicht werden.<br />

In jedem Fall wird ein Austausch<br />

empfohlen.<br />

3.5.4 Maximal zulässige Belastungen (kN) für dynamisch bestimmte Bauteile Produktgruppe 3<br />

Lastgruppe<br />

1<br />

<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

9<br />

10<br />

20<br />

30<br />

40<br />

50<br />

Normal (Fn)/Upset <br />

Level A/B<br />

80°C 150°C<br />

3<br />

4<br />

8<br />

18<br />

46<br />

100<br />

200<br />

350<br />

550<br />

1000<br />

2000<br />

3000<br />

4000<br />

5000<br />

2,9<br />

3,9<br />

7,5<br />

16,5<br />

44<br />

94,5<br />

175<br />

339<br />

535<br />

937<br />

1900<br />

2850<br />

3800<br />

4750<br />

4,0<br />

5,3<br />

10,6<br />

23,9<br />

61<br />

141<br />

267<br />

472<br />

735<br />

1335<br />

2660<br />

4000<br />

5320<br />

6650<br />

Notfall <br />

Level C<br />

80°C 150°C<br />

3,8<br />

5,1<br />

9,7<br />

22<br />

58,5<br />

127<br />

239<br />

423<br />

715<br />

1236<br />

2520<br />

3800<br />

5050<br />

6310<br />

5,2<br />

6,9<br />

13,7<br />

31<br />

77<br />

180<br />

336<br />

655<br />

935<br />

1740<br />

3440<br />

5160<br />

6880<br />

8600<br />

Schadensfall <br />

Level D<br />

80°C 150°C<br />

5,0<br />

6,7<br />

12,6<br />

28,5<br />

74,5<br />

162<br />

301<br />

588<br />

910<br />

1612<br />

3270<br />

4900<br />

6530<br />

8150<br />

Die Lastgruppen 1 und 2 sind<br />

belastungs- und anschlußmäßig<br />

kompatibel, wobei sich die Lastgruppe<br />

1 auf die kleinste Stoßbremse<br />

und die Lastgruppe 2 auf<br />

die zugehörigen Gelenkstreben<br />

und Anschweißböcke bezieht.<br />

0.5<br />

3.5.5. Produktgruppe 5<br />

Die Bauteile der Produktgruppe 5, Rohrlagerungen<br />

für kalte Rohrleitungen, Tieftemperaturleitungen<br />

(Kryogenik) sowie Rollenlager<br />

und Rohrsättel, werden als statisch bestimmt<br />

betrachtet, stehen aber in keiner direkten Verbindung<br />

mit den Abhängungen. Da sie belastungsmäßig<br />

eher mit den Bauteilen des sekundären<br />

Stahlbaus vergleichbar sind, bilden sie<br />

eine separate Gruppe. Die Nennlast entspricht<br />

hier der max. Betriebslast gemäß Lastfall H.<br />

3.5.6 Maximal zulässige Belastungen (kN)<br />

der Produktgruppe 5<br />

Zulässige Belastungen (kN)<br />

Normallast H 4 8 16 35 60 120<br />

Notfallast HZ 5,5 11 22 47 80 160

3.6. Wegbereiche<br />

3.6.1 Wegbereiche der statischen Bauteile<br />

Die beweglichen Bauteile wie Federhänger<br />

und Konstanthänger sind in Wegbereiche eingeteilt,<br />

die dem nutzbaren Federweg der eingesetzten<br />

Standardfedern entsprechen.<br />

Der jeweils zutreffende Wegbereich wird in<br />

der Typenbezeichnung durch die 4. Ziffer<br />

entsprechend nachstehender Tabelle gekennzeichnet.<br />

3.7. Typenbezeichnungen<br />

Alle Bauteile können eindeutig durch verschlüsselte<br />

Typenbezeichnungen identifiziert<br />

werden. 6 Ziffern enthalten alle dafür erforderlichen<br />

Informationen. Das System der<br />

Typenbezeichnungen erleichtert die Anwendung<br />

moderner Informationstechnologie und<br />

ermöglicht die uneingeschränkte Integration<br />

des Baukastensystems in den aktuellen<br />

CAD-Programmen.<br />

0<br />

Vollständige computerintegrierte<br />

Anwendung von<br />

8000 Bauteilen durch<br />

eindeutigen Schlüssel aus<br />

Typenkennzeichnungen<br />

möglich!<br />

Konstanthänger<br />

Wegbereich (mm)<br />

0 - 150<br />

0 - 300<br />

0 - 450<br />

0 - 600<br />

0 - 750<br />

0 - 900<br />

Federhänger<br />

Wegbereich (mm)<br />

0 - 50<br />

0 - 100<br />

0 - 200<br />

0 - 300<br />

0 - 400<br />

Bei Federhängern und -stützen (Produktgruppe<br />

2) werden die Federn bereits um ca. 1/3<br />

ihrer Nennlast vorgespannt eingebaut. Daraus<br />

ergibt sich die Anfangslast und der Federweg<br />

verkürzt sich entsprechend.<br />

3.6.2 Wegbereiche der Stoßbremsen<br />

Die maximalen Hübe der <strong>LISEGA</strong>-Stoßbremsen<br />

sind standardmäßig in wirtschaftliche Hubbereiche<br />

eingeteilt und werden in der 4. Ziffer der<br />

Typenbezeichnung entsprechend nachstehender<br />

Tabelle gekennzeichnet.<br />

Hub (mm)<br />

150<br />

300<br />

400<br />

500<br />

600<br />

750<br />

100<br />

200<br />

Stoßbremsen<br />

Typ<br />

30<br />

30<br />

30<br />

30<br />

30<br />

30<br />

30/31<br />

30/31<br />

Kennziffer<br />

1. .2 . .<br />

1. .3 . .<br />

1. .4 . .<br />

1. .5 . .<br />

1. .6 . .<br />

1. .7 . .<br />

Kennziffer<br />

2. .1 . .<br />

2. .2 . .<br />

2. .3 . .<br />

2. .4 . .<br />

2. .5 . .<br />

Kennziffer<br />

. . .2 . .<br />

. . .3 . .<br />

. . .4 . .<br />

. . .5 . .<br />

. . .6 . .<br />

. . .7 . .<br />

. . .8 . .<br />

. . .9 . .<br />

3.7.1 Beispiel für Konstanthänger Typ 11<br />

115315<br />

3.7.2 Beispiel für Rohrlager Typ 49<br />

495185<br />

3.7.3 Beispiel für Gelenkstrebe Typ 39<br />

396254<br />

1985<br />

Standardausführung<br />

Wegbereich 3/0-300mm<br />

Lastgruppe 5/FN 20kN<br />

Einzelbauart<br />

Konstanthänger<br />

hohe Bauart, geschweißt<br />

13CrMo4-5, kernt. Ausführung<br />

Rohrdurchmesser 508mm<br />

Rohrlager<br />

Rohranschlußteil<br />

Standardausführung<br />

Länge 2500mm<br />

Lastgruppe 6 / FN 100kN<br />

Gelenkstrebe<br />

0.6

3.8 Kennziffernsystematik<br />

Anhand der nachstehenden Tabellen können die <strong>LISEGA</strong>-<br />

Typenbezeichnungen entschlüsselt werden.<br />

3.8.1 Konstanthänger und -stützen<br />

Ziffer<br />

1<br />

Produkt-<br />

Gruppe<br />

1<br />

Ziffer<br />

2<br />

Bauart<br />

1= Konst.-<br />

hänger<br />

6= Konst.-<br />

stütze/<br />

Konstantgelenkstütze<br />

2= KH<br />

2-fach gek.<br />

3= KH<br />

3-fach gek.<br />

4= KH<br />

4-fach gek.<br />

7= Servo-H.<br />

Ziffer<br />

3<br />

Lastgruppe<br />

C=M10-0,31kN<br />

D=M10-0,62kN<br />

1=M12-1,25kN<br />

2=M12-2,50kN<br />

3=M16-5,00kN<br />

4=M20-10,0kN<br />

5=M24-20,0kN<br />

6=M30-40,0kN<br />

7=M36-60,0kN<br />

8=M42-80,0kN<br />

9=M48-100kN<br />

8=M56x4-160kN<br />

9=M64x4-200kN<br />

8=M68x4-240kN<br />

9=M72x4-300kN<br />

8=M72x4-320kN<br />

9=M80x4-400kN<br />

5=M24-20,0kN<br />

6=M30-40,0kN<br />

7=M36-60,0kN<br />

8=M42-80,0kN<br />

9=M48-100kN<br />

3.8.2 Federhänger und -stützen<br />

Ziffer<br />

1<br />

Produkt-<br />

Gruppe<br />

2<br />

Ziffer<br />

2<br />

Bauart<br />

0= Gelenk-<br />

Fed.-stütze<br />

0= Verl. f.<br />

Typ 20<br />

1= Federh.<br />

hängend<br />

5= Federh.<br />

aufgesetzt<br />

7= F.strebe<br />

7= Verl. f.<br />

Typ 27<br />

9= F.stütze<br />

2= schw.<br />

FH, hängend<br />

6= schw.<br />

FH, aufges.<br />

8= schw. Fst.<br />

Ziffer<br />

3<br />

Lastgruppe<br />

C=M10-0,25kN<br />

D=M10-0,52kN<br />

1=M12-1,25kN<br />

2=M12-2,50kN<br />

3=M16-5,00kN<br />

4=M20-10,0kN<br />

5=M24-20,0kN<br />

6=M30-40,0kN<br />

7=M36-60,0kN<br />

8=M42-80,0kN<br />

9=M48-100kN<br />

1=M56x4-160kN<br />

2=M64x4-200kN<br />

3=M68x4-240kN<br />

4=M72x4-300kN<br />

5=M80x4-400kN<br />

3.8.3 Dynamische Bauteile<br />

Ziffer<br />

1<br />

Produkt-<br />

Gruppe<br />

3<br />

Ziffer<br />

2<br />

Bauart<br />

0= Hydr.<br />

Stoßbremse<br />

Serienbauart<br />

2= Energieabsorber<br />

3= Verläng.<br />

1= Hydr.<br />

Stoßbremse<br />

schw. Bauart<br />

Ziffer<br />

3<br />

Lastgruppe<br />

1= 3kN 4= 18kN<br />

2= 4kN 5= 46kN<br />

3= 8kN 6= 100kN<br />

7= 200kN<br />

8= 350kN<br />

9= 550kN<br />

0= 1000kN<br />

9= 550kN<br />

0= 1000kN<br />

2= 2000kN<br />

3= 3000kN<br />

4= 4000kN<br />

5= 5000kN<br />

Ziffer<br />

4<br />

Wegbereich<br />

2=150mm<br />

3=300mm<br />

4=450mm<br />

5=600mm<br />

6=750mm<br />

7=900mm<br />

2=150mm<br />

3=300mm<br />

Ziffer<br />

4<br />

Wegbereich<br />

1=50mm<br />

2=100mm<br />

3=200mm<br />

4=300mm<br />

5=400mm<br />

9=Verl. f.<br />

Typ 20 &.<br />

Typ 27<br />

Ziffer<br />

4<br />

Wegbereich<br />

2=150mm<br />

3=300mm<br />

4=400mm<br />

5=500mm<br />

8=100mm<br />

9=200mm<br />

8=100mm<br />

9=200mm<br />

Ziffer<br />

5<br />

Anwendungsbereich<br />

1=Standard<br />

5=kerntechn.<br />

Bereich<br />

STANDARD<br />

1=Std.-Ausf.<br />

2=gelenkige<br />

Ausführung<br />

KERNTECHN.<br />

BEREICH<br />

5=Std.-Ausf.<br />

6=gel. Ausf.<br />

3=Standard<br />

7=kerntechn.<br />

Bereich<br />

1=Standard<br />

5=kerntechn.<br />

Bereich<br />

Ziffer<br />

5<br />

Anwendungsbereich<br />

1,2=Standard<br />

5,6=kerntechn.<br />

Bereich<br />

Ziffer<br />

5<br />

Anwendungsbereich<br />

1= Standard<br />

5= kerntech.<br />

Bereich<br />

Ziffer<br />

6<br />

Konstr.-<br />

reihe<br />

5=1985<br />

9=1999<br />

Ziffer<br />

6<br />

Konstr.-<br />

reihe<br />

4=1994<br />

8=1978<br />

9=1999<br />

Ziffer<br />

6<br />

Konstr.-<br />

reihe<br />

2=2002<br />

3=1993<br />

6=1986<br />

8=1988<br />

bei Typ 32<br />

6=1996<br />

3.8.3 Dynamische Bauteile (Fortsetzung)<br />

Ziffer<br />

1<br />

Produkt-<br />

Gruppe<br />

3<br />

3.8.4 Rohrschellen und Rohrlager<br />

Ziffer<br />

1<br />

Produkt-<br />

Gruppe<br />

4<br />

Ziffer<br />

2<br />

Bauart<br />

5= Anschw.<br />

böcke<br />

6= Wechsellastschellen<br />

m. Bügel<br />

7=Wechsellastschellen<br />

m. Gurt<br />

9= Gelenkstreben<br />

Ziffer<br />

2<br />

Bauart<br />

1= Anschw.<br />

Lasche<br />

Horiz.schelle<br />

2= 1-Loch<br />

2= 2-Loch<br />

3= 3-Loch<br />

4= m. Bügel<br />

oder Gurt<br />

Verti.schelle<br />

5= Flachst.<br />

6= Kastenf.<br />

f. Knaggen<br />

8= Kastenf.<br />

f. Rundnock.<br />

9= Rohrlager<br />

0= Rohrbügel<br />

9= Abhebesicherung<br />

f.<br />

Rohrlager<br />

Ziffer<br />

3<br />

Lastgruppe<br />

Ziffer<br />

3+4<br />

Rohrdurchmesser in mm<br />

D9 = 0,62kN<br />

29 = 2,5kN<br />

39 = 5kN<br />

49 = 10kN<br />

01 = 21,3<br />

02 = 26,9<br />

03 = 33,7<br />

04 = 42,4<br />

05 = 48,3<br />

06 = 60,3<br />

07 = 73,0<br />

08 = 76,1<br />

09 = 88,9<br />

10 =108,0<br />

11 =114,3<br />

13 =133,0<br />

14 =139,7<br />

16 =159,0<br />

17 =168,3<br />

19 =193,7<br />

22 =219,1<br />

Ziffer<br />

4<br />

Wegbereich<br />

19= 3kN 79= 200kN<br />

29= 4kN 89= 350kN<br />

39= 8kN 99= 550kN<br />

49= 18kN 09= 1000kN<br />

59= 46kN 20= 2000kN<br />

69= 100kN<br />

Rohrdurchmesser<br />

in mm/10<br />

2 = 4kN 7 = 200kN<br />

3 = 8kN 8 = 350kN<br />

4 = 18kN 9 = 550kN<br />

5 = 46kN 0 =1000kN<br />

6 =100kN<br />

59 = 20kN<br />

69 = 40kN<br />

79 = 60kN<br />

24 =244,5<br />

26 =267,0<br />

27 =273,0<br />

32 =323,9<br />

36 =355,6<br />

37 =368,0<br />

41 =406,4<br />

42 =419,0<br />

46 =457,2<br />

51 =508,0<br />

56 =558,8<br />

61 =609,6<br />

66 =660,4<br />

71 =711,2<br />

76 =762,0<br />

81 =812,8<br />

91 =914,4<br />

Ziffer<br />

5<br />

Anwendungsbereich<br />

1= Standard<br />

5= kerntech.<br />

Bereich<br />

STANDARD<br />

1= bis 350°C<br />

2= bis 500°C<br />

3= bis 560°C<br />

KERNTECHN.<br />

BEREICH<br />

6= bis 350°C<br />

7= bis 500°C<br />

8= bis 560°C<br />

Mittleres<br />

Einbaumaß<br />

in mm/100<br />

Ziffer<br />

5<br />

Anwendungsbereich<br />

1= standard<br />

1= standard<br />

STANDARD<br />

1= bis 350°C<br />

2= bis 500°C<br />

3= bis 560°C<br />

4= bis 600°C<br />

5= bis 650°C<br />

KERNTECHN.<br />

BEREICH<br />

6= bis 350°C<br />

7= bis 500°C<br />

8= bis 560°C<br />

1=S235JRG2<br />

3=1.4301<br />

00 = Abhebesicherung 0= Abhebesicherung<br />

Ziffer<br />

6<br />

Konstr.-<br />

reihe<br />

1=1991<br />

3=1993<br />

6=1986<br />

9=1989<br />

1-6=<br />

Rohrbügel<br />

1-9=<br />

Flachstahlgurt<br />

3-4=<br />

Standard<br />

8-9=<br />

kerntechn.<br />

Bereich<br />

Ziffer<br />

6<br />

Konstr.-<br />

reihe<br />

f. gerade Rohre<br />

max. Isolierdicke<br />

1=10mm<br />

2=100mm<br />

f. Rohrbögen<br />

R1,5DA<br />

max. Isolierdicke<br />

3,4=10mm<br />

5,6=100mm<br />

lastbereichsund<br />

bauartabhängig<br />

1= niedrig<br />

2= mittel<br />

3= geschw.<br />

niedrig<br />

4= geschw.<br />

mittel<br />

5= geschw.<br />

hoch<br />

8=standard<br />

1-4=<br />

Baugröße<br />

0.7

3.8.5 Rollenlager, Rohrsättel, kälteisolierte Rohrlager<br />

Ziffer<br />

1<br />

Produkt-<br />

Gruppe<br />

5<br />

Ziffer<br />

2<br />

Bauart<br />

1= Zylinderrollenlager<br />

2= Doppelkegelrollenl.<br />

3= Doppel-zyl.-rollenl.<br />

5= Abhebesicherung<br />

f.<br />

Rollenlager<br />

4= Rohrsattel<br />

mit Rohrschellen,<br />

Anschweißrohrsattel<br />

6= kälteisolierte<br />

Rohrl.<br />

7= Anschweißlager<br />

8= Rohrstützen<br />

8= Verstärkungsblech<br />

Ziffer<br />

3+4<br />

Lastgruppe<br />

Rohrdurchmesser<br />

04= 4kN<br />

08= 8kN<br />

12= 120kN<br />

16= 16kN<br />

35= 35kN<br />

60= 60kN<br />

01 = 21,3mm<br />

02 = 26,9mm<br />

03 = 33,7mm<br />

05 = 48,3mm<br />

06 = 60,3mm<br />

07 = 73,0mm<br />

08 = 76,1mm<br />

09 = 88,9mm<br />

10 = 108,0mm<br />

11 = 114,3mm<br />

13 = 133,0mm<br />

14 = 139,7mm<br />

16 = 159,0mm<br />

17 = 168,3mm<br />

19 = 193,7mm<br />

22 = 219,1mm<br />

24 = 244,5mm<br />

26 = 267,0mm<br />

27 = 273,0mm<br />

32 = 323,9mm<br />

36 = 355,6mm<br />

37 = 368,0mm<br />

41 = 406,4mm<br />

42 = 419,0mm<br />

46 = 457,2mm<br />

51 = 508,0mm<br />

56 = 558,8mm<br />

61 = 609,6mm<br />

66 = 660,4mm<br />

71 = 711,2mm<br />

76 = 762,0mm<br />

81 = 812,8mm<br />

91 = 914,4mm<br />

3.8.6 Verbindungselemente mit Gewinde<br />

Ziffer<br />

1<br />

Produkt-<br />

Gruppe<br />

6<br />

Ziffer<br />

2<br />

Bauart<br />

0= Gewindeöse<br />

1= Gewindebügel<br />

2= Spannschloß<br />

4= Kupplungsstück<br />

Ziffer<br />

3+4<br />

Lastgruppe<br />

D9 = M10-0,62kN<br />

29 = M12-2,50kN<br />

39 = M16-5,00kN<br />

49 = M20-10,0kN<br />

59 = M24-20,0kN<br />

69 = M30-40,0kN<br />

79 = M36-60,0kN<br />

89 = M42-80,0kN<br />

99 = M48-100kN<br />

10 = M56x4-160kN<br />

20 = M64x4-200kN<br />

30 = M68x4-240kN<br />

40 = M72x4-300kN<br />

50 = M80x4-400kN<br />

Ziffer<br />

5<br />

Anwendungsbereich<br />

1=Standard<br />

2=seitlich<br />

verschiebbar<br />

1=ohne<br />

Rohrschellen<br />

2,3=mit<br />

Rohrschellen<br />

1=<br />

300mm lang<br />

2,4,6=<br />

500mm lang<br />

9=Rohraufl.<br />

m. Isol. block<br />

1=Standard<br />

1=starre<br />

Rohrstützen<br />

2=Rohrstützen,<br />

einstellbar<br />

3=Standard<br />

Ziffer<br />

5<br />

Anwendungsbereich<br />

1=Standard<br />

5=kerntechn.<br />

Bereich<br />

Ziffer<br />

6<br />

Konstr.-<br />

reihe<br />

9=1989<br />

Isolierdicken<br />

0=25mm<br />

1=40mm<br />

2=50mm<br />

3=80mm<br />

4=100mm<br />

5=130mm<br />

6=150mm<br />

7=180mm<br />

8=200mm<br />

9=250mm<br />

1=<br />

Rohraufl.<br />

1= aus<br />

T-Profil<br />

2= aus<br />

U-Profil<br />

1,2= für<br />

gerade<br />

Rohre<br />

3,4= für<br />

Rohrbogen<br />

R DA<br />

5,6= für<br />

Rohrbogen<br />

R1,5DA<br />

1=S235JRG2<br />

2=1.4301<br />

Ziffer<br />

6<br />

Konstr.-<br />

reihe<br />

2=1982<br />

5=1995<br />

8=1978<br />

9=1999<br />

0<br />

3.8.6 Verbindungselemente mit Gewinde (Fortsetzung)<br />

Ziffer<br />

2<br />

Bauart<br />

Ziffer<br />

3<br />

Lastgruppe<br />

Ziffer<br />

4<br />

Länge<br />

Ziffer<br />

1<br />

Produkt-<br />

Gruppe<br />

6<br />

3= Sechsk.-<br />

mutter<br />

5= Zugst.<br />

links/rechts<br />

6= Zugst.<br />

rechts/rechts<br />

7=<br />

Gew.stück/<br />

Gew.stange<br />

D=M10-0,62kN<br />

2=M12-2,50kN<br />

3=M16-5,00kN<br />

4=M20-10,0kN<br />

5=M24-20,0kN<br />

6=M30-40,0kN<br />

7=M36-60,0kN<br />

8=M42-80,0kN<br />

9=M48-100kN<br />

Länge<br />

nicht<br />

standardisiert{<br />

9 (Bauart 3)<br />

1=nicht<br />

standard.<br />

2= 500mm<br />

3=1000mm<br />

4=1500mm<br />

5=2000mm<br />

6=2500mm<br />

7=3000mm<br />

10 = M56x4-160kN<br />

20 = M64x4-200kN<br />

30 = M68x4-240kN<br />

40 = M72x4-300kN<br />

50 = M80x4-400kN<br />

3.8.7 Bauanschlüsse und Traversen<br />

Ziffer<br />

1<br />

Produkt-<br />

Gruppe<br />

7<br />

Ziffer<br />

2<br />

Bauart<br />

1= Auflager<br />

f. Konstant-<br />

Hänger<br />

2= Grundplatte<br />

für<br />

Federhäng.<br />

3= Anschw.<br />

-bügel<br />

4= Anschw.-<br />

platte<br />

5= Anschw.-<br />

öse<br />

6= Spannklammer<br />

u.<br />

Schrauben<br />

8= Trägerklammer<br />

9= Traversen<br />

0= PTFE-<br />

Gleitplatte<br />

7= Verbindungsplatte<br />

Ziffer<br />

3<br />

Lastgruppe<br />

C = M10-0,31kN<br />

D = M10-0,62kN<br />

1 = M12-1,25kN<br />

2 = M12-2,50kN<br />

3 = M16-5,00kN<br />

4 = M20-10,0kN<br />

5 = M24-20,0kN<br />

6 = M30-40,0kN<br />

7 = M36-60,0kN<br />

8 = M42-80,0kN<br />

9 = M48-100kN<br />

10 = M56x4-160kN<br />

20 = M64x4-200kN<br />

30 = M68x4-240kN<br />

40 = M72x4-300kN<br />

50 = M80x4-400kN<br />

Ziffer<br />

4<br />

Funktion<br />

2...7=<br />

Wegbereich<br />

der<br />

Konsth.<br />

150-900mm<br />

1, 2, 3, 9=<br />

bauartabhängig<br />

2=2 Anschlüsse<br />

3=3 Anschlüsse<br />

1...3= Wegbereich<br />

d.<br />

Federhänger<br />

50 -200mm<br />

Ziffer<br />

5<br />

Anwendungsbereich<br />

2=Standard<br />

5=kerntechn.<br />

Bereich<br />

1=Standard<br />

5=kerntechn.<br />

Bereich<br />

Ziffer<br />

5<br />

Anwendungsbereich<br />

STANDARD<br />

6= angeschr.<br />

7= lose<br />

KERNTECHN.<br />

BEREICH<br />

8= angeschr.<br />

9= lose<br />

1=Standard<br />

5=kerntechn.<br />

Bereich<br />

1=Konst.h.-<br />

traverse<br />

1 und 2=<br />

Federh.-traverse<br />

3=starre<br />

Traverse<br />

Ziffer<br />

6<br />

Konstr.-<br />

reihe<br />

3=1993<br />

8=1978<br />

9=1999<br />

Ziffer<br />

6<br />

Konstr.-<br />

reihe<br />

5,9 =<br />

Aufl. 1-fach<br />

6 =<br />

Aufl. 2-fach<br />

7 =<br />

Aufl. 3-fach<br />

8 =<br />

Aufl. 4-fach<br />

1=1991/<br />

2001<br />

2=1982<br />

3=1993<br />

4=1994<br />

5=1985<br />

6=1996<br />

8=1978<br />

9=1989<br />

4, 6 u. 9=<br />

U-Stahl<br />

7=<br />

L-Stahl<br />

3. bis 6. Ziffer entsprechen den zu koppelnden Schellen<br />

0.8

Weltweite Abdeckung<br />

einschlägiger Normen!<br />

4. NORMEN UND BERECHNUNGEN<br />

Bei der konstruktiven Gestaltung, der rechnerischen<br />

Auslegung und der Fertigung werden<br />

die einschlägigen deutschen und internationalen<br />

Normen, technischen Regeln und Richtlinien<br />

berücksichtigt.<br />

Die allen Auslegungsberechnungen zugrunde<br />

liegenden Werkstoffkennwerte sind den einschlägigen<br />

Normen und anerkannten Regelwerken<br />

der Technik entnommen.<br />

Folgende Regelwerke werden abgedeckt:<br />

MSS SP 58 Rohrhalterungen - Material und Konstruktion USA<br />

MSS SP 69 Rohrhalterungen - Anwendung USA<br />

ANSI ASME B31.1 Druckrohrleitungen USA<br />

ASME III Div.I - NF Halterungen für KKW-Komponenten USA<br />

VGB R 510 L Standardhalterungen Deutschland<br />

DIN 18800, Stahlbau Deutschland<br />

KTA 3205.1/2/3 Kerntechnische Regel Deutschland<br />

AD-Merkblätter Arbeitsgemeinschaft Druckbehälter Deutschland<br />

TRD-Regel Techn. Regel Dampfkessel Deutschland<br />

BS 3974 Rohrhalterungen UK<br />

RCC-M Spezifikation für Rohrhalterungen Frankreich<br />

MITI 501 Technische Regeln Japan<br />

JEAG 4601 Kerntechnische Konstruktionsregeln Japan<br />

5. WERKSTOFFE<br />

Es werden ausschließlich Werkstoffe eingesetzt,<br />

die den DIN, DIN-EN Normen oder den<br />

ASTM-Materialanforderungen entsprechen.<br />

Für die tragenden Bauteile kommen grundsätzlich<br />

Werkstoffe mit gewährleisteten Festigkeitskennwerten<br />

zum Einsatz.<br />

Standardisierte Auswahl an<br />

warmfesten Werkstoffen!<br />

5.1 Bevorzugt verwendete Werkstoffe für Rohranschlußteile<br />

Werkstoff<br />

EN Werkstoff-Nr. EN 10027-2 ASTM<br />

S235JRG2<br />

S235JRG2<br />

S235JRG2<br />

S355J2G3<br />

S355J2G3<br />

S355J2G3<br />

P235T1<br />

P235G11TH<br />

16Mo 3<br />

13CrMo 4-5<br />

10CrMo 9-10<br />

X10CrMoVNb9-1<br />

X5CrNi 18-10<br />

42CrMoV 4<br />

X10CrMoVNb9-1<br />

21 CrMoV 5-7<br />

X22CrMoV12-1<br />

24CrMo 5<br />

1.0038<br />

1.0038<br />

1.0038<br />

1.0570<br />

1.0570<br />

1.0570<br />

1.0254<br />

1.0305<br />

1.5415<br />

1.7335<br />

1.7380<br />

1.4903<br />

1.4301<br />

1.7225<br />

1.4903<br />

1.7709<br />

1.4923<br />

1.7258<br />

350<br />

A 36<br />

x<br />

A 515 Gr. 60 x<br />

A 675 Gr. 55 x<br />

A 675 Gr. 70 x<br />

A 299<br />

x<br />

A 516 Gr. 70 x<br />

A 53 S Gr. A x<br />

A 53 S Gr. A x<br />

A 204<br />

x<br />

A 387 Gr. 12 x<br />

A 387 Gr. 22 x<br />

A 387 Gr. 91 Cl.II x<br />

A 312 TP 304 x<br />

VERBINDUNGSMITTEL<br />

A 193 B7<br />

A 193 B8<br />

A 182 F91<br />

BAUTEILE<br />

A 194 Gr. 2H<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

Mediumtemperatur in °C<br />

450 500 530 560 600<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

650<br />

x<br />

x<br />

x<br />

x<br />

0.9<br />

6. AUSFÜHRUNGSSTUFE STANDARD UND<br />

KERNTECHNISCHE ANWENDUNG<br />

Die Standardhalterungen haben sowohl im<br />

konventionellen als auch im kerntechnischen<br />

Einsatzbereich gleiche Funktionen zu erfüllen<br />

und unterscheiden sich daher nicht in ihrer<br />

Auslegung und ihrem konstruktiven Aufbau.<br />

Wegen zusätzlicher qualitätssichernder Maß-

nahmen und Werkstoffen mit besonderen<br />

Nachweisen ist im kerntechnischen Bereich<br />

allerdings eine separate Fertigung erforderlich.<br />

Im kerntechnischen Bereich sind alle Werkstoffe<br />

bis zum fertigen Produkt durch Chargen-<br />

Umstempelung verfolgbar und die Bauteile<br />

selbst sind entsprechend KTA- und ASME-<br />

Regeln gekennzeichnet. In der Typenbezeichnung<br />

wird die kerntechnische Ausführung in<br />

der 5. Ziffer gekennzeichnet. Die zugehörige<br />

Bauteildokumentation nimmt hierauf und auf<br />

die Nummer des Fertigungsauftrages Bezug.<br />

Im vorliegenden Katalog wird bei den Typenbezeichnungen<br />

grundsätzlich von Standardausführungen,<br />

d.h. von konventionellen Anwendungen<br />

ausgegangen. Da die angegebenen<br />

Funktionsdaten und Baumaße der Bauteile für<br />

den kerntechnischen Einsatz gleich sind, kann<br />

auch hierfür die Auswahl mit Hilfe des Katalogs<br />

erfolgen. Bei der Planung oder Bestellung<br />

ist jedoch auf eine entsprechende Anpassung<br />

der Typenbezeichnung zu achten.<br />

Es kann hierfür die Tabelle für die Kennziffersystematik<br />

(3.8, Seite 0.7) verwendet werden.<br />

7. SCHWEIßUNGEN<br />

Alle Schweißungen werden als Metalllichtbogenschweißungen<br />

unter Schutzgas (GMAW =<br />

gas metal arc welding) - in Sonderfällen mit<br />

Stabelektroden ausgeführt. <strong>LISEGA</strong> verfügt<br />

über Zulassungen nach:<br />

➜ ASME III Div I NCA NPT-Stamp<br />

➜ DIN EN 729-2 durch den deutschen TÜV<br />

➜ AD-HP0, Herstellung und Prüfung von<br />

Druckbehältern - durch den TÜV<br />

➜ DIN 18800 T7 - Großer Eignungsnachweis<br />

für Stahl- und Brückenbau durch<br />

die SLV (SLV= Schweißtechnische Lehrund<br />

Versuchsanstalt)<br />

Vorhandenes Schweißaufsichtspersonal ist<br />

qualifiziert nach ASME III NCA 4000 NF, DIN<br />

EN 719, AD HP3 und HP4. Zerstörungsfreie<br />

Prüfungen werden durch Prüfpersonal, qualifiziert<br />

nach ASME IX, DIN EN 473 Stufe 2 und<br />

SNT-TC-1A Level II, durchgeführt.<br />

Tragende Verbindungen werden entsprechend<br />

der Werkstoffgruppe von geprüften Schweißern<br />

nach ASME IX bzw. DIN EN 287 Teil 1 ausgeführt.<br />

Das Schweißverfahren ist nach<br />

ASME IX und DIN EN 288 qualifiziert.<br />

8. OBERFLÄCHENBEHANDLUNG<br />

8.1 Standard Beschichtungssysteme<br />

Gegen korrosive Einflüsse werden die Oberflächen<br />

der <strong>LISEGA</strong>-Produkte standardmäßig<br />

mit hochwertigen Schutzsystemen versehen,<br />

die auch für den Außeneinsatz bei höherer<br />

Beanspruchung (Küstennähe, Industrie- und<br />

Chemieatmospähre) geeignet sind. Für die<br />

unterschiedlichen Produkte werden folgende<br />

Beschichtungssysteme angewandt:<br />

8.1.1 Primerbeschichtung<br />

Bauteile, die entweder durch Anschweißen<br />

in der Anlage weiterverarbeitet werden oder<br />

nur einen höherwertigen Transportschutz benötigen,<br />

erhalten auf gesäuberter Oberfläche<br />

einen durchschweißbaren Primer (Schichtdicke<br />

ca. 30µm, Farbton rotbraun).<br />

8.1.2 Galvanische Verzinkung<br />

Federhänger und -stützen bis Lastgröße 9 sowie<br />

alle Gewindeteile und besondere Funktionsteile<br />

erhalten eine galvanische Verzinkung<br />

(Schichtdicke ca. 15µm, gelb chromatiert).<br />

UNC-Gewindeteile werden weiß chromatiert.<br />

8.1.3 Farbbeschichtung<br />

Konstanthänger und -stützen und andere<br />

Produkte, gemäß Tabelle 8.2 erhalten<br />

folgende Oberflächenbehandlung:<br />

1. Strahlentrostung gemäß EN ISO 12944-4,<br />

Güte SA 2 1/2<br />

2. Grundanstrich durch Einkomponenten-Polyuretan<br />

Zinkstaubgrundierung, Schichtdicke<br />

60µm, Zinkanteil 62% im Festkörpervolumen,<br />

Farbton grau.<br />

3. Deckanstrich durch ein akryliertes Zweikomponenten-Polyuretan<br />

Produkt, Schichtdicke<br />

60µm, Farbton RAL 5012 - lichtblau<br />

Die Gesamtschichtdicke des Systems beträgt<br />

120µm.<br />

8.1.4 Feuerverzinkung<br />

Rollenlager, Rohrsättel und kälteisolierte Rohrlager<br />

werden standardmäßig feuerverzinkt.<br />

Schichtdicke ca 60µm.<br />

0<br />

Separate Fertigung<br />

der Produkte für den<br />

kerntechnischen<br />

Anwendungsbereich für<br />

die Verfolgbarkeit nachgewiesener<br />

Werkstoffe!<br />

0.10

8.1.5 Ausführung in nichtrostenden<br />

Werkstoffen<br />

Stoßbremsen und Energieabsorber werden<br />

vollständig in nichtrostenden Werkstoffen<br />

hergestellt. Die Anschlußteile sind gem. 8.1.2<br />

galvanisch verzinkt.<br />

8.1.6 Kathodische Tauchlackierung (KTL)<br />

Alle <strong>LISEGA</strong>-Federn werden wegen ihrer exponierten<br />

Funktionsbedeutung einer Sonderbehandlung<br />

unterzogen. Die Federn werden<br />

auf geschälter Oberfläche kugelgestrahlt und<br />

zinkphosphatiert; anschließend wird eine 2-<br />

Komponenten-Epoxidharz-Beschichtung<br />

durch Elektrotauchverfahren aufgebracht und<br />

zusätzlich bei ca. 200°C eingebrannt (KTL-<br />

Verfahren).<br />

Dieses hochwertige Verfahren wurde aus der<br />

Automobilindustrie übernommen.<br />

8.2 Standardoberflächenschutz gem. 8.1 nach Produktzuordnung<br />

Standardisierte<br />

Verfahren für den<br />

Oberflächenschutz<br />

für gleichbleibende<br />

Qualität!<br />

Produkt<br />

Konstanthänger ,Konstantstütze<br />

Auflager für Konstanthänger<br />

Federhänger, Federstrebe<br />

Federstützen (incl. Lastgruppe 9)<br />

Federhänger<br />

Federstützen (ab Lastgruppe 10)<br />

Anschweißbock<br />

Wechsellastschellen<br />

Gelenkstreben<br />

Stoßbremsenverlängerungen<br />

Rohrbügel, C-Stahl<br />

Anschweißlasche, Rohrschellen,<br />

Vertikalschellen, Rohrlager<br />

Zylinderrollenlager<br />

Kegelrollenlager<br />

Rohrsattel/Anschweißrohrsattel<br />

Abhebesicherung<br />

Kälteisolierte Rohrlager<br />

Anschweißlager (T-/U-Profil)<br />

Verstärkungsbleche f. Rohrbögen<br />

Rohrstützen<br />

Gewindeöse, Gewindebügel,<br />

Spannschloß, Kupplungsstück<br />

Sechskantmuttern, Zugstangen,<br />

Gewindestangen, Gewindestücke<br />

Grundplatte, Anschweißbügel,<br />

Kugelscheibe, Anschweißösen<br />

Spannklammer<br />

Verbindungsplatten<br />

Trägerklammer<br />

Traverse<br />

Typ<br />

11 - 17<br />

71<br />

21, 25, 27<br />

20, 29<br />

22, 26<br />

28<br />

35<br />

36, 37<br />

39<br />

33<br />

40<br />

41, 42, 43, 44,<br />

45, 46, 48, 49<br />

51, 53<br />

52<br />

54<br />

55<br />

56<br />

57<br />

58<br />

58<br />

60, 61<br />

62, 64<br />

63, 65<br />

66, 67<br />

72, 73<br />

74, 75<br />

76<br />

77<br />

78<br />

79<br />

Primer<br />

gem. 8.1.1<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

Galvanische<br />

Verzinkung<br />

gem. 8.1.2<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

Standard<br />

Farbbeschichtung<br />

gem. 8.1.3<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

Feuerverzinkung<br />

gem. 8.1.4<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

0.11<br />

8.3 Erweiterter Oberflächenschutz<br />

Bei Einsatz in freier Atmosphäre mit hoher<br />

Korrosionsbeanspruchung wie im direkten<br />

Küstenbereich oder in Chemieanlagen kann,<br />

soweit nicht schon standardmäßig durch Feuerverzinkung<br />

oder Edelstahlausführungen ein<br />

erhöhter Schutz gegeben ist, ein erweiterter<br />

Schutz angeboten werden. Folgende Beschichtungssysteme<br />

kommen dabei zur Anwendung:<br />

8.3.1 Galvanische Verzinkung mit zusätzlicher<br />

Farbbeschichtung<br />

1. Auf die galvanische Verzinkung gem. 8.1.2<br />

wird ein Sperrgrund (Schichtdicke 30µm) aufgebracht.<br />

2. Als Deckanstrich wird ein akrylierter Zweikomponenten-Polyurethan-Endanstrich<br />

(Schichtdicke<br />

60µm, Farbton RAL 5012 - lichtblau)<br />

aufgebracht.

0<br />

8.3.2 Zusatz-Farbbeschichtung<br />

Auf die Standard-Farbbeschichtung gem. 8.1.3<br />

wird eine 3. Schutzschicht bestehend aus<br />

einem akrylierten Zweikomponenten-Polyurethan-Endanstrich<br />

aufgebracht. Schichtdicke<br />

60µm, Farbton RAL 5012 - lichtblau, Gesamtschichtstärke<br />

180µm.<br />

8.3.3 Feuerverzinkung<br />

Feuerverzinkte Oberfläche, Schichtdicke 60µm,<br />

Schraubteile 40µm<br />

8.3.4 Nichtrostende Werkstoffe<br />

Für die Anschlußteile von Stoßbremsen,<br />

Energieabsorbern und Gelenkstreben kann<br />

eine Ausführung in nichtrostenden Werkstoffen<br />

vereinbart werden.<br />

8.4 Erweiterter Oberflächenschutz gem. 8.3 nach Produktzuordnung<br />

Produkt<br />

Konstanthänger, Konstantstütze<br />

Auflager für Konstanthänger<br />

Federhänger, Federstrebe<br />

Federstützen (incl. Lastgruppe 9)<br />

Federhänger<br />

Federstützen (ab Lastgruppe 10)<br />

Gelenkstreben<br />

Stoßbremsenverlängerungen<br />

Gewindeöse, Gewindebügel,<br />

Spannschloß, Kupplungsstück<br />

Sechskantmuttern, Zugstangen,<br />

Gewindestangen, Gewindestücke<br />

Traverse<br />

Typ<br />

11 - 17<br />

71<br />

21, 25, 27<br />

20, 29<br />

22, 26<br />

28<br />

39<br />

33<br />

60, 61,<br />

62, 64<br />

63, 65,<br />

66, 67<br />

79<br />

Galvanische Verzinkung<br />

gem. 8.3.1<br />

x<br />

x<br />

Zusatz Farbbeschichtung<br />

gem. 8.3.2<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

x<br />

Feuerverzinkung<br />

gem. 8.3.3<br />

x<br />

x<br />

x<br />

x<br />

8.5 Oberflächenschutz in extrem aggressiver<br />

Atmosphäre<br />

Für den Einsatz in besonders aggressiver<br />

Atmosphäre, z.B. Seewasser, bestimmte<br />

Industriedämpfe oder Offshore, sind besondere<br />

Maßnahmen zu vereinbaren.<br />

9. ANSCHLUßABMESSUNGEN<br />

9.1 Einbaumaß E<br />

Zur einfachen Ermittlung der Mindesteinbaulängen<br />

ist bei allen Bauteilen, bis auf die<br />

Anschlußgestänge (Produktgruppe 6), das<br />

Einbaumaß E angegeben. Dieses Maß umfaßt<br />

die Einbaulänge abzüglich der eingreifenden<br />

Länge des verbindenden Teils. Bei<br />

Lastketten kennzeichnet somit „E gesamt“ den<br />

Stangenausschnitt.<br />

Produktspezifische Besonderheiten sind wie<br />

folgt zu berücksichtigen:<br />

Zur Feststellung der Gesamtlänge der Gestänge<br />

einer Lastkette sind alle „E“-Maße zu<br />

addieren. Die Summe ist mit dem Gesamteinbaumaß<br />

zu vergleichen. Ergibt sich eine<br />

Differenz, die größer ist als die Summe der<br />

Einschraubtiefen (Maße „X“), ist die gewählte<br />

Kette in der Gesamteinbauhöhe einsetzbar.<br />

Bei Lastketten mit reinen Bolzenverbindungen<br />

ergibt sich aus der Summe aller „E“-Maße<br />

das Mindesteinbaumaß.<br />

Einfache Methode zur<br />

Überprüfung der<br />

Einbaumöglichkeiten<br />

durch Maß „E“!<br />

0.12

Sinnvolle Einrichtungen<br />

zur Nachregulierung von<br />

Einbaulängen vorhanden!<br />

9.2 Regulieren der Gesamteinbaulänge<br />

9.2.1 Spannschloßfunktion der Anschlußgewinde<br />

Für die Längenverstellung in eingebautem Zustand<br />

(Justieren der Rohreinbaulage, Herstellung<br />

von Kraftschluß) sind die unteren Anschlüsse<br />

bei den Konstant- und Federhängern<br />

mit Spannschloßfunktion ausgebildet.<br />

Dadurch ist ein großzügiges Nachregeln der<br />

Einbaulängen (Anschlußgestänge) möglich.<br />

Es beträgt:<br />

➜ bei Konstanthänger Typ 11 300mm<br />

➜ bei Federhängern Typ 21 die Verstellmöglickeit<br />

eines Spannschlosses Typ 62.<br />

➜ bei Federhängern Typ 22 min. 140mm<br />

Feingewinde für die Längenverstellbarkeit in<br />

eingebautem Zustand ausgeführt.<br />

Schlüsselflächen am Gelenkstrebenkörper<br />

ermöglichen ein einfaches Verstellen mit<br />

einem Schraubenschlüssel.<br />

10. BETRIEBSVERHALTEN<br />

10.1 Funktion<br />

Konstanthänger Typ 1 sind so ausgelegt, dass<br />

über den gesamten Wirkungsbereich theoretisch<br />

keine Lastabweichung auftritt. Die sich<br />

aus Federn, Lagerreibung und Fertigungstoleranzen<br />

ergebende Gesamtabweichung wird bei<br />

Serienfertigung innerhalb von 5% gehalten.<br />

Die Lasteinstellung erfolgt mit einem Genauigkeitsgrad<br />

von 2%.<br />

➜ bei Federhängern Typ 25 und 26 wird das<br />

lasttragende Gestänge durch das aufgeschweißte<br />

Stützrohr geführt und durch<br />

eine Verstellmutter gehalten. Die Verstellung<br />

kann im Umfang der zur Verfügung<br />

stehenden Gewindelänge des Gestänges<br />

erfolgen.<br />

Last F<br />

Weg s<br />

Alle Anschlußgewinde sind als Rechtsgewinde<br />

ausgeführt.<br />

9.2.2 Federstützen<br />

Bei den Federstützen, Typ 28 und 29 ist die<br />

Einbauhöhe durch das als Spindel ausgeführte<br />

Stützrohr, unabhängig von der jeweiligen Vorspannung<br />

regulierbar. Der notwendige Kraftschluß<br />

wird beim Einbau durch Herausschrauben<br />

des Stützrohres hergestellt.<br />

9.2.3 Spannschloß Typ 62,<br />

Zugstange L/R Typ 65<br />

Bei starren Aufhängungen mit kurzen Einbaulängen<br />

ermöglicht eine definierte Reservelänge<br />

bei den Anschlußteilen Typ 60 und 61<br />

meist eine ausreichende Längenverstellung.<br />

Bei größeren Einbaulängen ist der Einsatz<br />

eines Spannschlosses L/R, Typ 62, in Verbindung<br />

mit der Zugstange L/R, Typ 65, angebracht.<br />

Der günstigen Zugänglichkeit wegen,<br />

sollte diese Kombination stets am untersten<br />

Ende der Lastkette angeordnet sein.<br />

9.2.4 Gelenkstreben, Typ 39<br />

Die Anschlüsse bei den Gelenkstreben, Typ<br />

39, sind standardmäßig als Links/Rechts –<br />

FN = Nennlast<br />

F min = minimale Last (Aufwärtsweg)<br />

F max = maximale Last (Abwärtsweg)<br />

SN = Nennweg (incl. Reserve)<br />

Bei Federhängern und -stützen verändert sich<br />

die Last linear entsprechend dem Federweg.<br />

Die sich aus Federhysterese und Fertigungstoleranzen<br />

ergebende Abweichung der Federkraft<br />

von theoretischen Werten beträgt weniger<br />

als 5% innerhalb des Bestellweges.<br />

Last F<br />

FN<br />

SN<br />

Arbeitslast<br />

= Nennlast<br />

= Nennweg (incl. Reserve)<br />

Arbeitsweg s<br />

0.13

10.2 Federrelaxation<br />

Übliche Schraubendruckfedern verlieren in<br />

Abhängigkeit von Zeit und Temperatur unter<br />

Belastung einen nicht unerheblichen Teil ihrer<br />

Eigenspannung durch Relaxation (Setzverlust).<br />

Werden keine besonderen Maßnahmen dagegen<br />

ergriffen, kann das bei Konstant- und<br />

Federhängern auf Dauer zu einer Verminderung<br />

der eingestellten Traglast von mehr als<br />

10% führen.<br />

Im Gegensatz zur allgemeinen Praxis setzt<br />

<strong>LISEGA</strong> nur Federn ein, die durch eine Sonderbehandlung<br />

keinen nennenswerten Setzverlust<br />

mehr zulassen. Bei diesen Federn wird<br />

der normalerweise zu erwartende Setzverlust<br />

vorweggenommen, indem durch Warmsetzen<br />

aus größerer Wickellänge bereits eine entsprechende<br />

Vorrelaxation bewirkt wird.<br />

Relaxationsverhalten von Schraubendruckfedern<br />

kaltgesetzte Schraubendruckfedern<br />

(Anhaltswerte nach DIN 2089)<br />

<strong>LISEGA</strong>-warmgesetzte Schraubendruckfedern<br />

(durch TÜV u. VGB-Eignungsprüfung<br />

bestätigt)<br />

11. QUALITÄTSSICHERUNG<br />

11.1 Grundsätzliches<br />

Eine überlegene Produktqualität gehört als<br />

fester Bestandteil zu den fundamentalen<br />

Unternehmenszielen von <strong>LISEGA</strong> und schließt<br />

die Aktivitäten und Beziehungen mit den<br />

Geschäftspartnern ein. Entsprechend ist die<br />

Organisation und die Einstellung der Handelnden<br />

im Unternehmen ausgerichtet.<br />

In einem Qualitätssicherungsprogramm (QSP),<br />

das die gesamte Organisation umfasst, sind<br />

besondere qualitätssichernde Maßnahmen<br />

festgelegt. Sie sind integraler Bestandteil der<br />

Ablauforganisation und umfassen den gesamten<br />

Firmenverbund.<br />

11.2 Das Qualitätsmanagement, QM<br />

Das QM ist in einem Qualitätsmanagementhandbuch<br />

(QMH) festgeschrieben und regelt<br />

alle qualitätsbeeinflussenden Tätigkeiten im<br />

Unternehmen. Das QMH umfaßt die Organisation<br />

als Ganzes, wobei die Einhaltung der<br />

Regeln von der unabhänigigen Abteilung Qualitätsmanagement<br />

(QM) überwacht wird.<br />

Das Qualitätsmanagementhandbuch (QMH) ist<br />

nach internationalen Qualitätsnormen und<br />

-standards aufgebaut und berücksichtigt insbesondere<br />

die Regeln nach ASME III-NCA<br />

3800 und NCA 4000 einschließlich NF sowie<br />

DIN EN ISO 9001 und KTA 1401.<br />

Das QMH bezieht sich auf die gesamte Organisation<br />

und findet im Grundsatz sowohl im<br />

konventionellen als auch im kerntechnischen<br />

Bereich Anwendung. Der Umfang der Verfolgbarkeit<br />

von Material und Prüfungen sowie<br />

der Dokumentation kann durch Einschaltung<br />

erweiterter QS-Stufen besonderen Anforderungen<br />

jeweils exakt angepaßt werden. Alle<br />

internationalen Anforderungen aus dem kerntechnischen<br />

Bereich können abgedeckt werden.<br />

Entsprechende Zulassungen liegen vor<br />

und werden regelmäßig erneuert.<br />

11.3 Internationale Zulassungen<br />

Zulassungsregel<br />

DIN/EN/ISO 9001<br />

DIN/EN/ISO 9001<br />

ASME-III NCA 4000/NF<br />

(NPT-Stamp)<br />

ASME-III NCA 3800/NF<br />

Umstempelungsvereinbarung<br />

AD-Merkblatt HP 0; HP 3; HP 4<br />

Schweißzulassung nach EN 729-2<br />

DIN 18800T7<br />

Großer Eignungsnachweis<br />

ASME III - NCA/NF; ASME IX<br />

SKIFS 1994:1<br />

ASME-III NF/NCA 3800;<br />

10CFR50 App. B; 10CFR21;<br />

N45.2; NQA1<br />

Zertifikat-Nr.<br />

Reg.Nr. 200550<br />

1996/5030<br />

N-2951<br />

QSC 552<br />

0121WO29784<br />

07-702-0194<br />

07-703-0080<br />

60317/62/9804<br />

No. 1606<br />

No. DNV 5477<br />

CEXO-99/00210<br />

0<br />

QSP und Ablauforganisation<br />

bilden<br />

eine integrale Einheit!<br />

Zulassungsinstitutionen<br />

Lloyd’s Register QA<br />

L’AFAQ<br />

ASME Accreditation and<br />

Certification<br />

ASME Accreditation and<br />

Certification<br />

TÜV Nord e.V.<br />

SLV-Hannover<br />

TRACTEBEL (Vincotte)<br />

DET NORSKE VERITAS<br />

NUPIC<br />

0.14

Nachgewiesene Betriebssicherheiten<br />

und<br />

Lebensdauer durch Typund<br />

Eignungsprüfungen!<br />