Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

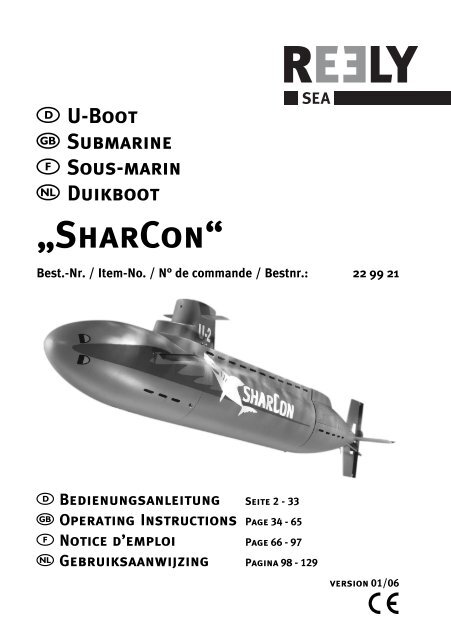

U-<strong>Boot</strong><br />

Submarine<br />

Sous-marin<br />

Duikboot<br />

„SharCon“<br />

Best.-Nr. / Item-No. / N° de commande / Bestnr.: 22 99 21<br />

Bedienungsanleitung Seite 2 - 33<br />

Operating Instructions Page 34 - 65<br />

Notice d’emploi Page 66 - 97<br />

Gebruiksaanwijzing Pagina 98 - 129<br />

version 01/06

1<br />

2<br />

3<br />

4<br />

5<br />

20 mm<br />

3.4 N<br />

6.15 N<br />

2.2<br />

6,5 mm<br />

3.3<br />

3.4 N<br />

6.11<br />

6.16 N<br />

3.5 N<br />

3.3<br />

2.3<br />

3.2<br />

6.10<br />

Zusatzanleitung:<br />

Als technische Verbesserung ist bei <strong>“Sharcon”</strong> die<br />

Zentralverschraubung von außen zugänglich.<br />

Damit entfällt das Abschrauben der Rumpfnase<br />

zum Öffnen des <strong>Boot</strong>s.<br />

Die tiefgezogenen Rumpfteile liegen fertig beschnitten<br />

bei.<br />

Die Teile 1.10 und 1.11 aus Baustufe 1 entfallen.<br />

Richten Sie sich beim Bau des Modells nach der<br />

Bauanleitung sowie den untenstehenden<br />

Hinweisen. Neuteile sind mit einem „N“ hinter der<br />

Nummer gekennzeichnet.<br />

Zu Baustufe 2<br />

Bild 1<br />

- Darauf achten, dass die Gewindestange 2.2<br />

vorn 20 mm übersteht.<br />

Zu Baustufe 3<br />

Bild 2<br />

- Das mittlere Loch der Tauchrohrkappe 3.3 auf<br />

6,5 mm aufbohren.<br />

Bild 3<br />

- Kappe aufsetzen. Mittigen Sitz der<br />

Gewindestange prüfen. Die Verklebung der<br />

Tauchrohrkappe 3.3 statt mit Silikon mit Stabilit-<br />

Express ausführen.<br />

Bild 4<br />

- Die Stopmutter 3.4 entfällt. An ihrer Stelle wird<br />

die Verschraubung 3.4 N (Ø 10 x 205 mm) verwendet.<br />

- Den O-Ring 3.5 N auf die Verschraubung<br />

schieben und in die Rille eindrücken.<br />

Zu Baustufe 6<br />

Die 18 Arretierungsplättchen 6.2, 6.3 und 6.12 aus<br />

dem beiliegenden 10 mm breiten ABS-Streifen mit<br />

15 mm Länge zuschneiden. Nach dem Einkleben<br />

die Plättchen entsprechend der Rumpfform biegen.<br />

Bild 5<br />

- In dieser Übersicht sind die notwendigen Teile<br />

für die Zentralverschraubung dargestellt.<br />

- Verschraubung 3.4 N mit einem Inbusschlüssel<br />

SW 4 montieren.<br />

- Die Aussparungen für das Zentrierrohr 6.15 N<br />

gemäß Markierungen in den Teilen 6.10 und<br />

6.11 ausarbeiten - siehe Pfeile.<br />

U-<strong>Boot</strong> <strong>“Sharcon”</strong><br />

Supplementary instructions:<br />

A technical improvement has been introduced in<br />

the <strong>“Sharcon”</strong>, providing external access to the<br />

central screw fixing. It is now no longer necessary<br />

to unscrew the forward <strong>hu</strong>ll section in order to<br />

open the boat.<br />

The vacuum-moulded <strong>hu</strong>ll components are supplied<br />

pre-trimmed.<br />

Parts 1.10 and 1.11 from Stage 1 are no longer<br />

required.<br />

When assembling the model please follow the<br />

building instructions as normal, but refer to the<br />

notes below. New components are indicated by<br />

the letter “N” after the part number.<br />

Stage 2<br />

Fig. 1<br />

- Ensure that the threaded rod 2.2 projects by 20<br />

mm at the front.<br />

Stage 3<br />

Fig. 2<br />

- Open up the central hole in the diving pipe cap<br />

3.3 to 6.5 mm diameter.<br />

Fig. 3<br />

- Fit the cap, and check that the threaded rod is<br />

located centrally. Glue the diving pipe cap 3.3<br />

in place using Stabilit-Express instead of silicone<br />

sealant.<br />

Fig. 4<br />

- The self-locking nut 3.4 is not required; instead<br />

the threaded fitting 3.4 N (10 Ø x 205 mm) is<br />

used.<br />

- Slide the O-ring 3.5 N onto the threaded fitting<br />

and press it into the channel.<br />

Stage 6<br />

Cut the 18 locating plates 6.2, 6.3 and 6.12 from<br />

the strip of 10 mm ABS sheet supplied; each<br />

should be 15 mm long. Glue the plates in place,<br />

then bend them to follow the curvature of the <strong>hu</strong>ll.<br />

Fig. 5<br />

- This picture shows the parts required for the<br />

central screw system.<br />

- Install the threaded fitting 3.4 N using a 4 mm<br />

A/F allen key.<br />

- Cut the notches for the locating tube 6.15 N at<br />

the marked points in parts 6.10 and 6.11 -<br />

see arrows.<br />

1<br />

Notice complémentaire:<br />

L'amélioration technique du modèle <strong>“Sharcon”</strong><br />

consiste à rendre accessible le vissage central<br />

de l'extérieur. Le dévissage du nez de la coque<br />

est ainsi superflu pour ouvrir le sous-marin.<br />

Les éléments emboutis de la coque sont fournis<br />

découpés.<br />

Les pièces 1.10 et 1.11 du stade de montage 1<br />

sont superflues.<br />

Pour le montage du modèle, reportez-vous à la<br />

notice de construction et aux indications fournies<br />

ci-dessous. Les nouvelles pièces sont mies du<br />

suffixe „N“ après le numéro approprié.<br />

En ce qui concerne le stade de montage 2<br />

Fig. 1<br />

- Veiller à ce que la tige filetée 2.2 présente une<br />

saillie de 20 mm à l'avant.<br />

En ce qui concerne le stade de montage 3<br />

Fig. 2<br />

- Porter l'alésage du trou médian du capuchon<br />

du tube d'immersion 3.3 à 6,5 mm.<br />

Fig. 3<br />

- Mettre le capuchon en place. Contrôler l'assise<br />

médiane de la tige filetée. Assurer le collage<br />

du capuchon du tube d'immersion 3.3 à<br />

l'aide de la Stabilit-Express et non, comme<br />

mentionné, avec de silicone.<br />

Fig. 4<br />

- L'écrou autobloquant 3.4 est superflu. Le<br />

remplacer par le raccord vissé 3.4 N (Ø 10 x<br />

205 mm).<br />

- Glisser le joint torique 3.5 N sur le raccord<br />

vissé et le planter dans la gorge.<br />

En ce qui concerne le stade de montage 6<br />

Couper les 18 plaques d'arrêt 6.2, 6.3 et 6.12<br />

dans les bandes d'ABS jointes de 10 mm de<br />

large sur une longueur de 15 mm. Après avoir<br />

collé les plaques, les couder à la forme de la<br />

coque.<br />

Fig. 5<br />

- Cette vue d'ensemble présente les pièces<br />

nécessaires au raccord vissé central.<br />

- Monter le raccord vissé 3.4 N à l'aide d'une<br />

clé mâle six pans de 4 sur plats.<br />

- Réaliser les dégagements pour le tube de<br />

centrage 6.15 N en fonction des repères, sur<br />

les pièces 6.10 et 6.11 – cf. les flèches<br />

Fig. 6<br />

Aanvullende bouwbeschrijving:<br />

De technische verbeteringen bij de <strong>“Sharcon”</strong><br />

bestaan nu hierin dat de centrale schroefverbinding<br />

nu van buiten bereikbaar.<br />

Daarmee is het losschroeven van de neus van de<br />

romp voor het openen van de boot vervallen.<br />

De voorgevormde rompdelen bevinden zich als<br />

op maat gesneden delen in de bouwdoos.<br />

De delen 1.10 en 1.11 van bouwfase 1 vervallen.<br />

Houdt u bij het bouwen van het model aan de<br />

bouwbeschrijving, alsmede aan de hierna volgende<br />

bouwaanwijzingen.<br />

Nieuwe delen zijn aangeduid met een letter “N”<br />

achter de betreffende nummers.<br />

betreffende Bouwfase 2<br />

Foto 1:<br />

- er op letten dat het draadeindje 2.2 ook daadwerkelijk<br />

aan de voorzijde 20 mm uitsteekt.<br />

betreffende Bouwfase 3<br />

Foto 2:<br />

- de opening in het midden kap 3.3 opboren<br />

naar 6,5 mm<br />

Foto 3:<br />

- De kap aanbrengen. Controleren of het<br />

draadeind ook precies in het midden zit.<br />

- Het verlijmen van kap 3.3 moet nu worden<br />

gedaan met Stabilit Express in plaats van lijmen<br />

met siliconen(kit).<br />

Foto 4:<br />

- Het borgmoertje 3.4 vervalt<br />

- In plaats daarvan wordt schroefverbinding<br />

3.4N (Ø 10 x 205 mm) gebruikt.<br />

- De O-ring 3.5N op schroefverbinding 3.4N<br />

sc<strong>hu</strong>iven en in de uitsparing drukken.<br />

betreffende Bouwfase 6<br />

De 18 vergrendelplaatjes 6.2, 6.3 en 6.12 uit de<br />

10 mmm brede ABS-strook snijden op een lengte<br />

van 15 mm.<br />

Na het verlijmen moeten de plaatjes voorzichtig<br />

in de vorm van de romp worden gebogen.<br />

Foto 5:<br />

No.<br />

22 99 21<br />

- In dit overzicht zijn de noodzakelijke delen<br />

voor de centrale schroefverbinding<br />

weergegeven.<br />

- Schroefverbinding 3.4N met een inbussleutel<br />

SW 4 monteren.<br />

- De uitsparingen voor de centreerbuis 6.15N<br />

volgens de markeringen in de delen 6.10 en<br />

6.11 aanbrengen. – zie de pijlen op de foto.

6<br />

7<br />

8<br />

9<br />

10<br />

6.11<br />

6.15 N<br />

6.15 N<br />

6.15 N<br />

6.10<br />

3.4 N<br />

6.16 N<br />

Ø 1,5 / 2,5 mm<br />

Ø 1,5 mm<br />

3.3<br />

6.12<br />

“M”<br />

5 mm<br />

6.11<br />

12 mm<br />

“M”<br />

Bild 6<br />

- Das Zentrierrohr 6.15 N auf die Verschraubung<br />

schieben. Die Teile 6.10 und 6.11 spaltfrei<br />

zueinander und an dem Rumpfmittelteil<br />

anpassen.<br />

- Abweichend von der Anleitung wird das untere<br />

Rumpfvorderteil 6.11 nicht mit dem oberen<br />

Vorderteil 6.10 sondern mit der Tauchrohrkappe<br />

3.3 verklebt.<br />

- Das Oberteil 6.10 wird erst später am Unterteil<br />

sinngemäß wie am Heck das Teil 6.1 mit Teil 5.3<br />

verschraubt.<br />

Bild 7<br />

- Das Oberteil 6.10 aufsetzen, zum<br />

Rumpfmittelteil ausrichten und beidseitig eine<br />

Markierung „M“ anbringen.<br />

Bild 8<br />

- Gemäß diesen Markierungen das Unterteil 6.11<br />

ansetzen und mit Sekundenkleber an der<br />

Kappe 3.3 fixieren.<br />

- Zentrierrohr abziehen, Stützspant 6.16 N aufschieben.<br />

- Zentrierrohr wieder aufschieben, Spant positionieren<br />

und ebenfalls mit Sekundenkleber fixieren.<br />

- Folgende Klebestellen mit Stabilit-Express<br />

nachkleben bzw. vermuffen:<br />

- Rumpfunterteil 6.11 mit Kappe 3.3<br />

- Spant 6.16 N am Rumpfunterteil<br />

- Zentrierrohr am Spant und an der Rumpfspitze.<br />

Bild 9<br />

- Die 6 Arretierungsplättchen 6.12 einkleben.<br />

Bild 10<br />

- Bohrungspositionen auf dem Oberteil anzeichnen<br />

und mit 1,5 mm bohren.<br />

- Oberteil aufsetzen, Löcher durch die<br />

Arretierungsplättchen und den Rand der<br />

Tauchrohrkappe bohren.<br />

- Löcher nur im Oberteil auf 2,5 mm aufbohren.<br />

- Oberteil mit 8 Schrauben 6.14 verschrauben.<br />

Den Bau des Modells gemäß Anleitung fortsetzen.<br />

Zur Darstellung der Schweißnähte entsprechend<br />

den Hilfslinien Streifen schneiden und diese gemäß<br />

Zeichnung des Zubehörblatts vor der Lackierung<br />

positionieren. Nach Fertigstellung des Modells das<br />

Dekor aufbringen.<br />

U-<strong>Boot</strong> <strong>“Sharcon”</strong><br />

Fig. 6<br />

- Slip the locating tube 6.15 N over the threaded<br />

fitting. Trim parts 6.10 and 6.11 to fit accurately<br />

together and against the <strong>hu</strong>ll centre section.<br />

- The building instructions state that the bottom<br />

front <strong>hu</strong>ll section 6.11 should be glued to the<br />

top front section 6.10, but this is now not the<br />

case. Instead glue part 6.11 to the diving tube<br />

cap 3.3.<br />

- Later the top section 6.10 will be screwed to<br />

the bottom section, in the same way that part<br />

6.1 is attached to part 5.3 at the stern.<br />

Fig. 7<br />

- Place the top section 6.10 on the model, align<br />

it with the <strong>hu</strong>ll centre section and mark points<br />

“M” on both sides.<br />

Fig. 8<br />

- Place the bottom section 6.11 on the model,<br />

line it up with the marked points, and tack it to<br />

the cap 3.3 using cyano.<br />

- Withdraw the locating tube and fit the support<br />

former 6.16 N on it.<br />

- Fit the locating tube again. Position the former<br />

carefully and glue it in place using cyano.<br />

- The following glued joints should now be reinforced<br />

with a fillet of Stabilit-Express:<br />

- Hull bottom section 6.11 to cap 3.3;<br />

- Former 6.16 N to <strong>hu</strong>ll bottom section;<br />

- Locating tube to former and <strong>hu</strong>ll tip.<br />

Fig. 9<br />

- Glue the six locating plates 6.12 in place as<br />

shown.<br />

Fig. 10<br />

- Mark the hole positions on the top section and<br />

drill 1.5 mm Ø holes at the marked points.<br />

- Place the top section on the boat and continue<br />

the holes through the locating plates and the<br />

flange of the diving tube cap.<br />

- Remove the top section and open up the holes<br />

in it to 2.5 mm Ø.<br />

- Fix the top section to the model using eight<br />

screws 6.14.<br />

Cut strips to represent the welding seams and<br />

apply them in the positions indicated by the lines<br />

before painting the model, as shown in the drawing<br />

on the accessory sheet.<br />

Apply the decals when the model is finished.<br />

2<br />

- Glisser le tube de centrage 6.15 N sur le raccord<br />

vissé. Ajuster les pièces 6.10 et 6.11<br />

sans jeu mutuel sur la partie centrale de la<br />

coque.<br />

- Contrairement à ce qui est mentionné dans la<br />

notice, la partie avant inférieure de la coque<br />

6.11 n'est pas collée à la partie supérieure<br />

6.10 mais au capuchon du tube d'immersion<br />

3.3.<br />

- La partie supérieure 6.10 ne sera vissée<br />

qu'ultérieurement à la partie inférieure de<br />

même qu'à l'arrière la pièce 6.1 le sera<br />

ultérieurement la pièce 5.3.<br />

Fig. 7<br />

- Mettre la partie supérieure 6.10 en place,<br />

l'aligner par rapport à la partie centrale de la<br />

coque et appliquer de chaque côté un repère<br />

„M“.<br />

Fig. 8<br />

- En fonction de ces repères, mettre la partie<br />

inférieure 6.11 en place et la coller au capuchon<br />

3.3 avec de la colle cyanoacrylate.<br />

- Retirer le tube de centrage, glisser le couple<br />

d'appui 6.16 N en place.<br />

- Réinstaller le tube de centrage, positionner le<br />

couple et le fixer également avec de la colle<br />

cyanoacrylate.<br />

- Recoller les points suivant avec un bon bourrelet<br />

de colle Stabilit-Express :<br />

- la partie inférieure de la coque 6.11 au capuchon<br />

3.3<br />

- le couple 6.16 N à la partie inférieure de la<br />

coque<br />

- le tube de centrage au couple et au nez de la<br />

coque.<br />

Fig. 9<br />

- Coller les 6 plaques d'arrêt 6.12.<br />

Fig. 10<br />

- Reporter la position des alésages sur la partie<br />

supérieure et percer avec une mèche de<br />

1,5 mm.<br />

- Mettre la partie supérieure en place, percer<br />

les trous au travers des plaques d'arrêt et le<br />

bord du capuchon du tube d'immersion.<br />

- Porter les trous à 2,5 mm uniquement dans la<br />

partie supérieure.<br />

- Visser la partie supérieure avec les 8 vis 6.14.<br />

Poursuivre la construction du modèle selon les<br />

indications de la notice.<br />

Pour représenter les joints de soudure couper<br />

des bandes en fonction des indications fournies<br />

par les lignes auxiliaires et les positionner selon<br />

les indications du schéma du feuillet des accessoires<br />

avant la mise en peinture. Une fois la construction<br />

du modèle achevée, y appliquer les éléments<br />

de décoration.<br />

Foto 6:<br />

- De centreerbuis 6.15N op de schroefverbinding<br />

sc<strong>hu</strong>iven. De delen 6.10 en 6.11 zonder<br />

tussenruimte op elkaar pasmaken en eveneens<br />

aanpassen aan het rompmiddendeel.<br />

- In afwijking van de bouwbeschrijving word<br />

het onderste deel van het voorste rompdeel<br />

6.11 NIET met het bovenste rompdeel 6.10<br />

verlijmd maar met kap 3.3.<br />

- Het bovendeel 6.10 word in een later stadium<br />

verschroefd met het onderdeel net zoals aan<br />

het achtersteven deel 6.1. met deel 5.3 wordt<br />

verschroefd.<br />

Foto 7:<br />

- Het bovendeel 6.10 aanbrengen en dan<br />

uitrichten ten opzichte van het rompmiddendeel<br />

en aan beide zijden de markering “M”<br />

aanbrengen.<br />

Foto 8:<br />

- Overeenkomstig deze markeringen het<br />

onderdeel 6.11 monteren en met secondenlijm<br />

aan kap 3.3. vastzetten/fixeren.<br />

- Centreerbuis verwijderen en steunspant<br />

6.16N aanbrengen.<br />

- De centreerbuis er weer opsc<strong>hu</strong>iven, het steunspant<br />

in de juiste positie brengen en eveneens<br />

met secondenlijm vastzetten/fixeren<br />

- De volgende lijmverbindingen moeten met<br />

Stabilit Express nagelijmd worden:<br />

rompdeel 6.11 met kap 3.3;<br />

Spant 6.16N aan het romponderdeel;<br />

Centreerbuis met het spant en aan het rompneus.<br />

Foto 9:<br />

- De 6 vergrendelplaatjes 6.12 op <strong>hu</strong>n plek lijmen.<br />

Foto 10:<br />

No.<br />

22 99 21<br />

- De plaats waar een gaatje geboord moet worden<br />

uitmeten en aftekenen op het bovendeel<br />

en daarna een 1,5 mm gaatje boren.<br />

- Het bovendeel aanbrengen en daarna gaatjes<br />

boren door de bevestigingsplaatjes en aan de<br />

rand van kap 3.3.<br />

- De gaatjes uitsluitend in het bovendeel<br />

opboren naar 2,5 mm<br />

- Het bovendeel met 8 schroeven 6.14<br />

vastschroeven.<br />

De bouw van het model nu volgens de<br />

bouwbeschrijving voortzetten.<br />

Om de lasnaden duidelijker zichtbaar te laten<br />

zijn, strookjes snijden volgens de <strong>hu</strong>lplijnen en<br />

deze strookjes voor het lakken volgens tekening<br />

in positie brengen. Als het model gereed is, de<br />

decoratiestickers aanbrengen.

Geeignete Fernsteueranlage<br />

Zubehör Bestell Nr.<br />

U-<strong>Boot</strong> <strong>“Sharcon”</strong> 22 99 21<br />

Alle Reely-Fernsteuerungen ab 2 Kanälen im 27 MHz und 40 MHz Band.<br />

Zur zusätzlichen Betätigung des Tiefenruders wird ein weiteres Servo und eine Vierkanal-<br />

Fernsteuerung benötigt.<br />

Geeignete Klebstoffe<br />

Leimart Bezeichnung geeignet für<br />

Klebungen von<br />

Zweikomponentenkleber Stabilit-Expreß Holz, Metall, Kunststoff<br />

Einkomponentenkleber universell verwendbar<br />

Geeignete Lacke<br />

Lacke auf Kunstharz- oder Acrylbasis<br />

Technische Änderungen vorbehalten<br />

Ensemble de radiocommande recommandé<br />

Accessoires Réf.<br />

Sous-marin <strong>“Sharcon”</strong> 22 99 21<br />

Tout ensemble de radiocommande Reely à partir de deux voies en 27 MHz ou 41 MHz en<br />

relation avec un servo et un régulateur de vitesse électronque.<br />

Si le gouvernail de plongée est également asservi par la radiocommande, une radiocommande<br />

à quatre voies s’impose avec deux servos.<br />

Colles appropriées<br />

Type de colle Désignation Pour coller<br />

Deux composants Stabilit-Express bois, métal, plastique<br />

Cyanoacrylate tous matériaux<br />

Peintures adaptées<br />

Peintures à base de résine synthétique ou acrylique.<br />

Sous réserve de modifications techniques<br />

Radio control equipment<br />

Extra items<br />

Submarine <strong>“Sharcon”</strong><br />

Order No.<br />

22 99 21<br />

Any Reely radio control system with 2 or more channels in the 27 MHz or 40 MHz band, in<br />

conjunction with one servo and an electronic motor controller rated at 20 A minimum.<br />

If you wish to control the depth vanes, you will need a four-channel set with two servos.<br />

Adhesives<br />

Type of glue Trade names Suitable for gluing<br />

Two-part adhesive Stabilit-Express Wood, metal, plastic<br />

One-shot glue all materials<br />

(cyano-acrylate)<br />

Types of paint<br />

Use synthetic enamel or acrylic paints.<br />

We reserve the right to alter technical specifications<br />

Aanbevolen radiobesturing<br />

Toebehoren<br />

Duikboot <strong>“Sharcon”</strong><br />

Bestelnr.<br />

22 99 21<br />

Alle Reely-radiobesturingen met 2 of meer kanalen in de 27 MHz of 40 MHz uitvoering, in<br />

combinatie met 1 servo en een elektronische snelheidsregelaar van 20 A of zwaarder.<br />

Bij de extra bediening van het duikroer is een vierkanaals-radiobesturing met 2 servo’s<br />

noodzakelijk.<br />

Aanbevolen lijmsoorten<br />

Lijmsoort Benaming Geschikt voor het<br />

lijmen van<br />

Twee-componentenlijm Stabilit-Express Hout, metaal, kunststof<br />

Eencomponentenlijm Universeel bruikbaar<br />

Aanbevolen lak<br />

Synthetische lak op basis van kunsthars of acryl<br />

Technische wijzigingen voorbehouden

Position der Teile 4.1 an den Akkus<br />

Position of parts 4.1 relative to the batteries<br />

Position des pièces 4.1 au niveau des accus<br />

Postie van de delen 4.1 aan de akkus<br />

U-<strong>Boot</strong> <strong>“Sharcon”</strong><br />

Schematische Darstellung zum Anbringen der Schweißnähte vor der Lackierung<br />

Schematic drawing showing how the welding seams are applied before painting<br />

Représentation schématique de l'application des raccords de soudure avant la mise en peinture<br />

Schematische afbeelding voor het aanbrengen van de lasnaden voor het lakken.<br />

No.<br />

22 99 21<br />

0 mm 100 mm 200 mm 300 mm 400 mm 500 mm 600 mm 700 mm 800 mm 900 mm

Inhaltsverzeichnis<br />

<br />

1. Einführung ............................................................................................................................. 3<br />

2. Symbol-Erklärung ................................................................................................................... 4<br />

3. Funktionsweise des SHARCON ............................................................................................... 4<br />

4. Technische Daten .................................................................................................................. 5<br />

5. Sicherheitshinweise ............................................................................................................... 5<br />

6. Zubehör ................................................................................................................................. 6<br />

7. Allgemeine Hinweise zum Bauablauf ...................................................................................... 7<br />

8. Hinweise zur Lackierung ......................................................................................................... 7<br />

9. Verarbeitung der Dekorbilder ................................................................................................. 8<br />

10. Hinweise zur Fernsteueranlage .............................................................................................. 8<br />

11. Aufbau ................................................................................................................................... 9<br />

Baustufe 0: Der <strong>Boot</strong>sständer, Teile 0.1-0.2 ............................................................................ 9<br />

Baustufe 1: Vorbereiten des Antriebs, Teile 1.1-1.14 ................................................................ 9<br />

Baustufe 2: Der Einsc<strong>hu</strong>b für Antrieb und Fernsteueranlage, Teile 2.1-2.16 ........................... 10<br />

Baustufe 3: Montage des Tauchrohrs, Teile 3.1-3.4 ............................................................... 11<br />

Baustufe 4: Der Einbau der Fernsteuerung, Teile 4.1- 4.19 .................................................... 13<br />

Baustufe 5: Die Ruderanlage, Teile 5.1-5.19 .......................................................................... 14<br />

Funktionsprobe .................................................................................................................... 16<br />

Baustufe 6: Fertigstellung des Rumpfs, Teile 6.1-6.14 ........................................................... 17<br />

Baustufe 7: Turm und vordere Tiefenruder, Teile 7.1-7.13 ..................................................... 19<br />

Baustufe 8: Die Tauchautomatik, Teile 8.1-8.27 .................................................................... 20<br />

Baustufe 9: Endarbeiten, Auswiegen, Teile 9.1-9.6 ............................................................... 22<br />

12. Einstellung der Tauchautomatik ........................................................................................... 23<br />

13. Stückliste ............................................................................................................................. 24<br />

2<br />

Seite

1. Einführung<br />

Sehr geehrte Kundin, sehr geehrter Kunde,<br />

wir bedanken uns für den Kauf dieses Produkts.<br />

Diese Bedienungsanleitung gehört zu diesem Produkt. Sie enthält wichtige Hinweise zur<br />

Inbetriebnahme und Handhabung. Achten Sie hierauf, auch wenn Sie dieses Produkt an<br />

Dritte weitergeben.<br />

Heben Sie deshalb diese Bedienungsanleitung zum Nachlesen auf!<br />

Alle enthaltenen Firmennamen und Produktbezeichnungen sind Warenzeichen der jeweiligen Inhaber.<br />

Alle Rechte vorbehalten.<br />

Bei Fragen wenden Sie sich an unsere Technische Beratung:<br />

<br />

Tel.: 0180/5 31 21 11 Tel.: 072 42/20 30 60<br />

Fax: 0 96 04/40 88 48 Fax: 072 42/20 30 66<br />

E-Mail: tkb@conrad.de E-Mail: support@conrad.at<br />

Mo. bis Fr. 8.00-18.00 Uhr Mo. bis Do., 8.00-17.00 Uhr, Fr. 8.00-14.00 Uhr<br />

<br />

Tel.: 0848/80 12 88<br />

Fax: 0848/80 12 89<br />

E-Mail: support@conrad.ch<br />

Mo. bis Fr. 8.00-12.00, 13.00-17.00 Uhr<br />

3

2. Symbol-Erklärung<br />

4<br />

Das Symbol mit dem Ausrufezeichen weist Sie auf besondere Gefahren bei Handhabung,<br />

Betrieb oder Bedienung hin.<br />

Das „Pfeil“-Symbol steht für spezielle Tipps und Bedienhinweise.<br />

<br />

3. Funktionsweise des SHARCON<br />

In Ruhe befindet sich das Modell mit nur geringem Restauftrieb bis zur Oberkante des Rumpfrückens<br />

eingetaucht in stabiler Wasserlage.<br />

Bei Langsamfahrt bleibt das Modell in dieser Lage schwimmend an der Oberfläche.<br />

Werden die Motordrehzahl und damit die Geschwindigkeit erhöht, taucht das <strong>Boot</strong> automatisch. Die<br />

Langlöcher im Rumpf erlauben das Eindringen und Ablaufen des Wassers, sodass eine Pumpe nicht<br />

erforderlich ist.<br />

Bei einer bestimmten Tauchtiefe und Geschwindigkeit bewirkt der Wasserdruck auf den drehbar gelagerten<br />

Radarschirm der Tauchautomatik eine Bewegung nach hinten. Diese Bewegung wird mechanisch<br />

auf die vorderen Tiefenruder übertragen. Diese erhalten einen positiven Anstellwinkel, wodurch<br />

das Auftauchen des <strong>Boot</strong>s bewirkt wird.<br />

Sobald der Radarschirm sich nicht mehr unter Wasser befindet, kehren die vorderen Tiefenruder in ihre<br />

Ausgangslage zurück.<br />

Es kann erneut getaucht werden, wobei die Tauchdauer über die Geschwindigkeit beeinflußbar ist.<br />

Das <strong>Boot</strong> kann wahlweise über 2 oder 3 Kanäle gesteuert werden. Bei der Steuerung über 2 Kanäle ist<br />

die Tauchfahrt von der Geschwindigkeit und der Tauchautomatik abhängig.<br />

Mit gewachsener Erfahrung im Steuern des U-<strong>Boot</strong>s eröffnet die zusätzliche Funktion des Tiefenruders<br />

weitere Möglichkeiten:<br />

Die Tauchautomatik kann bei Unterwasserfahrt übersteuert werden, d.h. die Tauchtiefe ist direkt zu<br />

regulieren. Bei entsprechendem Ziehen des Tiefenruders ist schnelle Überwasserfahrt möglich, ohne<br />

dass das <strong>Boot</strong> taucht.

4. Technische Daten<br />

Länge: ca. 900 mm<br />

Breite: ca. 200 mm<br />

Breite, Tauchrohr: ca. 100 mm<br />

Höhe ü.a.: ca. 320 mm<br />

Gewicht: ca. 4100 g<br />

<br />

5. Sicherheitshinweise<br />

1. Beim Bau des Modells beachten: Innerhalb des Druckrohrs nur die vorgeschriebenen<br />

Klebstoffe verwenden. Vor Schließen des Druckrohrs alle Klebestellen gut ablüften lassen.<br />

2. Die Bleiakkus dürfen nicht im geschlossenen Druckrohr geladen werden - Explosionsgefahr!<br />

Zum Laden das Druckrohr öffnen und die Akkus herausnehmen. Unbedingt die Ladevorschriften<br />

des Akkuherstellers beachten.<br />

Beim Laden der Akkus kann über das eingebaute Akku-Sicherheitsventil entzündliches<br />

Wasserstoffgas entweichen. Deshalb vor Einbau die Akkus unbedingt mindestens 1<br />

Stunde ruhen lassen.<br />

3. Nachdem das Druckrohr kurz vor Inbetriebnahme wieder geschlossen wurde, wird durch<br />

Hineinblasen in das Ventil eine Dichtigkeitsprobe durchgeführt. Dazu ein Stück Silikonschlauch<br />

auf das Ventil schieben und mit dem Mund hineinblasen. Das Druckrohr darf<br />

nicht zu stark unter Druck gesetzt werden. Auf keinen Fall eine Luftpumpe oder<br />

Pressluft verwenden.<br />

4. Nach Beendigung des Betriebs bzw. bei Lagerung des Modells das Druckrohr öffnen.<br />

5

6. Zubehör<br />

Nicht enthaltenes, jedoch erforderliches Zubehör:<br />

Nr. Bezeichnung Stück<br />

4.2 Fahrakku 1<br />

4.4 Trennschalter 1<br />

4.13 Servo 1<br />

4.14 Servo 1<br />

4.16 Empfänger 1<br />

4.17 Regler mit mind. 20A 1<br />

--- Präzisionsfett ---<br />

Geeignete Fernsteueranlage<br />

Alle Fernsteuerungen ab 2 Kanälen im 27MHz- und 40MHz-Band.<br />

Für zusätzliche Betätigung des Tiefenruders wird ein weiteres Servo und eine 4-Kanal-Fernsteuerung<br />

benötigt.<br />

Geeignete Klebstoffe<br />

Leimart Geeignet für<br />

Zweikomponentenkleber Holz, Metall, Kunststoff<br />

Einkomponentenkleber Universell verwendbar<br />

Geeignete Lacke<br />

Lacke auf Kunstharz- oder Acrylbasis.<br />

6

7. Allgemeine Hinweise zum Bauablauf<br />

Die Nummerierung entspricht im Wesentlichen der Reihenfolge des Bauablaufs, wobei die Nummer vor<br />

dem Punkt die Baustufe, die Nummer hinter dem Punkt das entsprechende Bauteil angibt.<br />

Verschaffen Sie sich bitte in Verbindung mit dem Bauplan, den Detailzeichnungen, den Anleitungstexten<br />

und der Stückliste einen Überblick über die jeweiligen Bauschritte.<br />

Reste, die bei der Bearbeitung der Tiefziehteile weggeschnitten werden, sind in den Zeichnungen oder<br />

auf den Teilen durch Schraffur gekennzeichnet.<br />

Nach Beschneiden der Tiefziehteile die Schnittkanten mit Schleifpapier glätten.<br />

Das Auffinden der Stanzteile erleichtert die in der Anleitung enthaltene Identifikationszeichnung “0”.<br />

Die Stanzteile entsprechend nummerieren. Teile erst austrennen, wenn sie benötigt werden<br />

und anschließend sauber verputzen. Richtungsangaben, wie z. Bsp. “rechts” oder “hinten”<br />

sind in Fahrtrichtung zu sehen.<br />

<br />

8. Hinweise zur Lackierung<br />

Die Kunststoffteile werden vor der Lackierung mit Kunstharzverdünnung (kein Nitro!) abgewaschen<br />

und danach möglichst wenig angefasst.<br />

Vor dem eigentlichen Farbauftrag ist es empfehlenswert, die Übergänge mit einem guten Kunststoffspachtel<br />

zu spachteln. Anschließend kann das Modell grundiert und lackiert werden.<br />

Wird eine mehrfarbige Lackierung gewünscht, so müssen die Abgrenzungen mit Klebeband oder PVC-<br />

Band vorgenommen werden. Kein Kreppband verwenden!<br />

Das Klebeband muß entfernt werden, wenn die Farbe angetrocknet ist.<br />

Zur Lackierung werden nur hochwertige Acryl- oder Kunstharzlacke empfohlen. Bei der Farbgebung<br />

können Sie sich nach den Abbildungen auf der Kartonage richten.<br />

7

9. Verarbeitung der Dekorbilder<br />

8<br />

Bei der Platzierung der Dekorbilder können Sie sich nach dem Deckelbild der Kartonage<br />

richten.<br />

• Eine nicht zu kleine Plastikschüssel mit lauwarmem Wasser (ca. 20°C) füllen und einige Spritzer<br />

Spülmittel hineingeben.<br />

• Ein Schwammtuch mit Spülwasser anfeuchten.<br />

• Die zu beklebende Stelle am Modell befeuchten.<br />

• Die Decorbilder einzeln abziehen, im Spülwasser anfeuchten, auf die zu beklebende Stelle legen,<br />

ausrichten und mit einem Tuch andrücken.<br />

• Wenn das Wasser unter dem Dekorbild ausgetrocknet ist, das Dekorbild nochmals mit einem trokkenen<br />

Tuch andrücken.<br />

<br />

10. Hinweise zur Fernsteueranlage<br />

Zur Steuerung ist eine Fernsteueranlage mit 2 Kanälen ausreichend. Soll das Tiefenruder zusätzlich<br />

angesteuert werden, ist eine 4-Kanal-Anlage erforderlich.<br />

Die Empfangsanlage wird aus dem Fahrakku mit Strom versorgt, daher benötigen Sie einen Fahrtregler<br />

ab 20A Dauerstrom mit integrierter Empfängerstromversorgung (BEC).<br />

Es wird empfohlen, die vorgesehenen RC-Komponenten einzubauen. Bei Verwendung anderer Einbauteile<br />

können Sie sich nach dem Einbauschema richten.<br />

Maßdifferenzen sind von Ihnen selbst auszugleichen.

11. Aufbau<br />

Baustufe 0: Der <strong>Boot</strong>sständer, Teile 0.1-0.2<br />

Fertigen Sie einen stabilen <strong>Boot</strong>sständer, damit das Modell einen sicheren Stand hat. Hierfür die im<br />

Maßstab 1:1 gezeichneten Auflagepallen 0.1 auf ein entsprechendes Brett übertragen, aussägen und<br />

auf die Grundplatte 0.2 kleben.<br />

Das Material hierfür liegt dem Montagekasten nicht bei, die Maße entnehmen Sie bitte<br />

der Zeichnung.<br />

Die Auflage des fertigen Ständers mit Filz oder Schaumstoff bekleben, um das Modell nicht zu beschädigen<br />

oder zu verkratzen.<br />

Baustufe 1: Vorbereiten des Antriebs, Teile 1.1-1.14<br />

• Bei den Verkabelungsarbeiten den Schaltplan beachten!<br />

• Den Weicheisenmantel vom Elektromotor 1.1 abziehen, da er nicht benötigt wird.<br />

• Den Elektromotor entstören. Dazu je ein Beinchen der Kondensatoren 1.2 mit Isolierschlauch 1.4<br />

versehen und an einen Motorpol und am Gehäuse, welches dazu blankzufeilen ist, anlöten.<br />

• Der ebenfalls mit Isolierschlauch versehene Kondensator 1.3 wird als Brücke zwischen die Motorpole<br />

gelötet.<br />

• Das Motoranschlusskabel 1.5 an die Pole des Motors löten.<br />

• Das Akkukabel aus dem Kabel mit Buchse 1.6 und den AMP-Faston-Steckern 1.7 herstellen.<br />

• Die Laufrichtung des Motors mit der Fernsteuerung prüfen. Dazu den Regler sowie die Fernsteuerung<br />

gemäß der den Geräten beiliegenden Anleitungen anschließen.<br />

• Den Fahrakku anschließen.<br />

• Den Knüppel am Sender in Richtung “Vorwärtsfahrt” betätigen. Jetzt muß der Motor bei Blick auf<br />

das Ritzel rechtsherum, also im Uhrzeigersinn drehen.<br />

Dreht der Motor entgegengesetzt, sind die Motoranschlusskabel durch Umlöten an den<br />

Polen zu vertauschen.<br />

• Die drei Löcher für die Gestänge mit 3,2 mm in die hintere Tauchrohrkappe 1.8 bohren.<br />

• Das mittlere Loch (Stufenbohrung) der hinteren Tauchrohrkappe 1.8 durchgehend auf 6,5 mm aufbohren.<br />

9

• Das Stevenrohr 1.9 mit Getriebegehäuse durch die Tauchrohrkappe schieben.<br />

• Den Schmiernippelhalter 1.10 am unteren Ende halbrund gemäß Stevenrohrkontur ausfeilen und<br />

nach Plan auf das Stevenrohr löten.<br />

• Das Stevenrohr durch den Halter hindurch mit 3 mm bohren. Bohrspäne ausblasen.<br />

• Den Schmiernippel 1.11 auf den Halter kleben. Dazu den Nippel rundum dünn mit Zweikomponentenkleber<br />

einstreichen und Nippel aufsetzen.<br />

• Die Schiffswelle 1.12 in das Stevenrohr schieben. Das Zahnrad mit Teflonfett schmieren.<br />

• Den Gehäusedeckel 1.13 in das Getriebegehäuse legen. Den Motor einsetzen und mit den Schrauben<br />

1.14 befestigen.<br />

Baustufe 2: Der Einsc<strong>hu</strong>b für Antrieb und Fernsteueranlage,<br />

Teile 2.1-2.16<br />

• Die Mutter 2.1 auf die Gewindestange 2.2 aufdrehen.<br />

• Den Querschlitz für die Mutter 2.1 in der Einsc<strong>hu</strong>bplatte 2.3 nach Körnerspitzen bohren und rechtekkig<br />

ausfeilen. Erst dann den Längsschlitz für die Gewindestange ausarbeiten. Die Schlitze auf einer<br />

Seite mit Klebeband abkleben.<br />

• Die Einsc<strong>hu</strong>bplatte 2.3 so auf einen ebenen Tisch legen, dass die Schlitze für Mutter und Gewindestange<br />

über die Kante stehen.<br />

• Die Mutter gemäß des Quer-Schlitzes auf der Gewindestange einstellen. Gewindestange einlegen.<br />

Nach Einstreichen der Schlitze mit Zweikomponentenkleber, die Einheit 2.1/2.2 einkleben.<br />

• Die Öffnungen für Akku und Getriebegehäuse ausarbeiten.<br />

• Den Spant 2.4 mit einem Durchbruch für das Motoranschlusskabel 1.5 versehen.<br />

• Die Einsc<strong>hu</strong>bplatte 2.3 auf eine ebene Unterlage legen.<br />

• Die zwei Spanten 2.4 und 2.5 nach Zeichnung auf der Platte 2.3 positionieren, rechtwinklig ausrichten<br />

und mit Sekundenkleber fixieren.<br />

• Die noch nicht abgelängten Profilschienen 2.6 durch die Spanten schieben und mit Sekundenkleber<br />

fixieren. Schienen durch entlanglaufende Sekundenklebertropfen an Platte und Spanten verkleben.<br />

• Den Überstand der Schienen vorn und hinten gemäß der Kontur der Einsc<strong>hu</strong>bplatte wegschneiden.<br />

Schienen beischleifen bzw. gemäß der Kontur der Tauchrohrkappen anschrägen.<br />

• Die vorderen und die hinteren Stützwinkel 2.7 und 2.8 nach Plan einkleben. Die Winkel müssen an<br />

den Profilschienen anliegen.<br />

• Die zwei Distanzplättchen 2.9 bündig zur Innenkante des hinteren Schlitzes für das Stevenrohr aufkleben.<br />

• Die Auflage 2.10 für das Stevenrohr auf die Plättchen 2.9 kleben.<br />

10

• Die Halteplättchen 2.11 mit Anschlag gegen die Teile 2.9/2.10 kleben.<br />

• Den Antrieb von unten in die Aussparung der Einsc<strong>hu</strong>bplatte setzen. Falls erforderlich, an den Halteplättchen<br />

2.11 nachschleifen.<br />

• Die Löcher für die Blechschrauben 2.13 mit 1,5 mm gemeinsam durch die Flansche am Getriebegehäuse<br />

und die Plättchen 2.11 bohren.<br />

• Den Antrieb herausnehmen und nur die Löcher im Getriebegehäuse auf 2,5 mm aufbohren.<br />

• Den Antrieb wieder einsetzen und mit den Unterlegscheiben 2.12 und den Blechschrauben 2.13<br />

befestigen.<br />

• Die hintere Tauchrohrkappe 1.9 an die Einsc<strong>hu</strong>bplatte heranschieben, jedoch nicht verkleben. Die<br />

Einsc<strong>hu</strong>bplatte muß sich in die inneren Schlitze der Tauchrohrkappe setzen.<br />

• Die Aussparung und Bohrungen im Schalterspant 2.14 nach vorgesehenem Schalter ausarbeiten.<br />

Den Schalterspant anpassen und nur an der Stevenrohrauflage 2.10 mit Sekundenkleber fixieren.<br />

• Das Führungsröhrchen 2.15 vorn mit einem rechteckigen, ca. 3 mm breiten und 5 mm langen Schlitz<br />

versehen; siehe Detailzeichnung ”Z”.<br />

• Die Führungsröhrchen 2.15 und 2.16 ablängen, an den Klebestellen aufrauen und in die seitlichen<br />

Bohrungen der Tauchrohrkappe schieben. Die Tauchrohrkappe nach hinten ziehen und die Führungsröhrchen<br />

mit Sekundenkleber fixieren.<br />

Baustufe 3: Montage des Tauchrohrs, Teile 3.1-3.4<br />

Rote Markierung<br />

Druckkörper 3.2<br />

Die rote Markierung kennzeichnet die Hinterseite des Druckkörpers 3.2.<br />

• Die Profilschiene 3.1 genau auf 320 mm ablängen.<br />

• Die Profilschiene muß im Abstand von 13 mm von der Vorderkante des Tauchrohrs eingeklebt werden.<br />

Diese 13 mm vorn und hinten mit einem Tropfen Sekundenkleber fixieren. Bei eingelegtem<br />

Stahllineal auf der gegenüberliegenden Seite einen Tropfen Sekundenkleber entlanglaufen lassen.<br />

Vorsicht: das Stahllineal nicht mitverkleben.<br />

11

• Die Einsc<strong>hu</strong>bplatte in das Tauchrohr schieben, die Leichtgängigkeit auf der Schiene 3.1 prüfen.<br />

• Das Tauchrohr mitsamt der hinteren Tauchrohrkappe bis zum Schmiernippel schieben.<br />

• Die vordere Tauchrohrkappe 3.3 auf die Gewindestange 2.2 schieben, wobei sich die Einsc<strong>hu</strong>bplatte<br />

in die Schlitze der Kappe setzen muss.<br />

• Die vordere Kappe mit der Stopmutter 3.4 sichern. Mutter nicht fest anziehen.<br />

• Das Tauchrohr bis zum Anschlag nach vorn auf die Kappe schieben. Die hintere Tauchrohrkappe<br />

anschieben. Die beiden Tauchrohrkappen müssen spaltfrei im Tauchrohr sitzen.<br />

• Auf dem Tauchrohr und der vorderen Tauchrohrkappe einen gemeinsamen Markierungsstrich ziehen.<br />

Damit ist die Position der Teile zueinander festgelegt, sodass sie später nicht gegeneinander<br />

verdreht zusammengeklebt werden.<br />

• Die Mutter 3.4 lösen, das Tauchrohr mit der vorderen Tauchrohrkappe nach vorn abziehen.<br />

• Die hintere Tauchrohrkappe wieder anschieben, darauf achten, dass die Einsc<strong>hu</strong>bplatte in die Schlitze<br />

rutscht.<br />

• Den Einsc<strong>hu</strong>b sowie den Schalterspant mit Zweikomponentenkleber an der hinteren Tauchrohrkappe<br />

verkleben. Noch bevor der Klebstoff aushärtet, das Tauchrohr mit vorderer Tauchrohrkappe<br />

aufschieben und damit die hintere Tauchrohrkappe ausrichten.<br />

• Bis zum Aushärten das Modell senkrecht, z. B. mit dem Stevenrohr in eine leere Flasche stellen.<br />

Damit wird verhindert, dass der Klebstoff wegläuft.<br />

• Das gesamte Vorderteil wieder abnehmen.<br />

• Die Klebestelle innen in der hinteren Tauchrohrkappe mit Zweikomponentenkleber vermuffen. Dabei<br />

die Führungsröhrchen 2.15 und 2.16 an der Tauchrohrkappe mitverkleben.<br />

• Das Stevenrohr außen an der Tauchrohrkappe mit Zweikomponentenkleber vermuffen.<br />

• Die vordere Tauchrohrkappe sowie den vorderen, oberen Rand des Tauchrohrs rundum mit durchsichtigem<br />

Klebeband abkleben.<br />

• Den inneren Rand der vorderen Tauchrohrkappe 3.3 und den vorderen Bereich des Tauchrohrs innen<br />

gut mit Silikon einstreichen. Die Kappe auf das Tauchrohr setzen und spaltfrei andrücken. Die<br />

beiden vorher angebrachten Markierungen müssen sich decken.<br />

• Das Silikon muß gut austrocknen, was an übergequollenem Kleber kontrolliert werden kann. Es<br />

muß beidseitig für gute Belüftung gesorgt werden. Nach Aushärten des Silikons die Klebebandstreifen<br />

abziehen und den übergequollenen Klebstoff entfernen.<br />

12

Baustufe 4: Der Einbau der Fernsteuerung, Teile 4.1- 4.19<br />

Hinweis:<br />

Bei starrem Tiefenruder entfällt das Tiefenruderservo 4.13. Bei beweglichem Tiefenruder<br />

entfallen die Madenschraube 4.9 und der Stellring 4.10.Alle anderen Teile und Arbeitsgänge<br />

werden für beide Versionen beibehalten.<br />

Auf diese Art ist es möglich, das Modell am Anfang mit starrem Tiefenruder zu fahren und<br />

nach entsprechender Eingewöhnung das Tiefenruder funktionsfähig auszuführen.<br />

• Die gestanzten, 2 mm starken Akkuhalter 4.1 jeweils beidseitig so beschleifen, dass sie in die 1,5<br />

mm Schlitze des Akkus 4.2 spannungsfrei eingesetzt werden können.<br />

• Die vier Halter bis zum Anschlag nach oben schieben und mit Sekundenkleber festkleben.<br />

• Das Anlenkgestänge 4.3 für den Schalter an einem Ende nach Plan vorbiegen und von innen durch<br />

die innere Bohrung derhinteren Tauchrohrkappe schieben.<br />

• Den Schalter 4.4 so einbauen dass er sich beim Schieben nach hinten, also Ziehen am Gestänge, in<br />

der Stellung “Ein” befindet. Sollte das <strong>Boot</strong> im späteren Fahrbetrieb einmal mit dem Schaltergestänge<br />

hängenbleiben, ist auf diese Art sichergestellt, dass die Fernsteuerung eingeschaltet bleibt.<br />

• Die Querbohrung im Schieber des Schalters genau nach Detailzeichnung anreißen und mit 1,5 mm<br />

vorbohren. Loch auf 2 mm aufbohren.<br />

• Das Gestänge 4.3 von unten durch die Bohrung fädeln, dazu das Gestänge entsprechend nachbiegen.<br />

• Das Gestänge mit dem Stellring 4.5 und der eingedrehten Madenschraube 4.6 sichern. Gestänge<br />

nach Plan ablängen. Die Schnittstelle gut entgraten.<br />

• Den Faltenbalg 4.7 von innen gut mit Wasser befeuchten. Dem Wasser muß ein Sc<strong>hu</strong>ss Spülmittel<br />

beigefügt sein.<br />

• Den Faltenbalg auf dem Gestänge 4.3 nach vorn bis auf den Stutzen der Tauchrohrkappe 1.8 schieben.<br />

Faltenbalg auf eine Gesamtlänge von etwa 50 mm einstellen.<br />

• Den Akku 4.2 probeweise in die Aussparung der Einsc<strong>hu</strong>bplatte setzen.<br />

• Die Halter 4.8 für die Führungsröhrchen 2.15 und 2.16 mit 3,2 mm bohren, von vorn aufschieben und<br />

nach Draufsicht ausrichten.<br />

Die Außenkante der Halter darf nicht über die Kante der Einsc<strong>hu</strong>bplatte stehen. Halter<br />

verkleben.<br />

• Auf das Führungsrohr 2.15 des Tiefenruder-Anlenkgestänges einen mit der Madenschraube 4.9<br />

versehenen Stellring 4.10 lose aufschieben.<br />

• Das Tiefenruder-Anlenkgestänge 4.11 auf 420 mm, das Seitenruder-Anlenkgestänge 4.12 auf 495<br />

mm ablängen. Schnittstellen sauber entgraten.<br />

13

• Die Gestänge 4.11 und 4.12 jeweils an einem Ende mit einer Z-Kröpfung versehen und in der Steuerscheibe<br />

des entsprechenden Servos 4.13/4.14 einhängen.<br />

• Das Tiefenruder-Anlenkgestänge 4.11 in das Führungsröhrchen 2.15 einschieben. Das Servo 4.13<br />

nach Draufsicht platzieren und mit einem Streifen Doppelklebeband 4.15 so auf der Platte 2.3 befestigen,<br />

dass das Gestänge gerade und spannungsfrei nach hinten läuft.<br />

• Bei nicht angelenktem Tiefenruder das Gestänge 4.11 nach Seitenansicht einstellen und die Madenschraube<br />

4.9 des Stellrings 4.10 festziehen; siehe Detailzeichnung ”Z”.<br />

• Ebenso das Seitenruder-Anlenkgestänge 4.12 mit Servo 4.14 einbauen, mit einem Streifen Doppelklebeband<br />

4.15 befestigen.<br />

• Den Empfänger 4.16 und den Fahrtregler 4.17 mit Doppelklebeband 4.15 befestigen.<br />

• Die Fernsteuerung und den Akku nach Schaltplan und den Anleitungen, die den Geräten beiliegen,<br />

anschließen. Die Anschlusskabel von Motor, Regler und Schalter können mit weiteren Doppelklebebandstreifen<br />

auf dem Regler platziert werden.<br />

• Die Ladebuchse muß frei zugänglich bleiben. Die Kabel mit Isolierband oder Spiralschlauch zusammenfassen<br />

und sauber verlegen.<br />

• Die Servos mittels Fernsteuerung in Neutralstellung bringen.<br />

• Die Faltenbälge 4.18 wie beschrieben unter Zugabe von Wasser auf die Gestänge 4.13 und 4.14 schieben<br />

und auf ca. 50 mm Länge einstellen. Darauf achten, dass die Servos die Neutralstellung beibehalten.<br />

Die Faltenbälge 4.7 und 4.18 mit Sekundenkleber sowohl an den Gestängen als auch an den<br />

Stutzen der Tauchrohrkappe dicht verkleben.<br />

• Den Akku 4.2 herausnehmen. Den O-Ring 4.19 auf die hintere Tauchrohrkappe schieben.<br />

• Das Tauchrohr 3.2 mit der vorderen Kappe 3.3 aufsetzen. Die Stopmutter 3.4 aufdrehen und etwas<br />

anziehen. Dadurch den O-Ring 4.19 leicht zusammendrücken.<br />

Baustufe 5: Die Ruderanlage, Teile 5.1-5.19<br />

• Die vier Dämpfungsflächen 5.1 von hinten in die Führungen des Mittelstücks 5.2 schieben.<br />

• Vorn am Schlitz die Dämpfungsflächen jeweils mit einem Tropfen Sekundenkleber verkleben.<br />

• Die Bohrung des Mittelstücks vorn mit einem Bohrer entgraten.<br />

• Die Einheit 5.1/5.2 so auf das Stevenrohr schieben, dass die Lagerbuchse hinten sichtbar ist.<br />

• Zum Ausrichten der Dämpfungseinheit das Modell in den <strong>Boot</strong>sständer setzen.<br />

• Das Tauchrohr so ausrichten, dass der rechte und der linke Stutzen der vorderen Tauchrohrkappe<br />

den gleichen Abstand zum Arbeitstisch aufweisen - X-rechts = X-links; siehe Detailzeichnung ”X”.<br />

• Die Dämpfungseinheit auf dem Stevenrohr nun so drehen, dass die waagrechten Dämpfungsflächen<br />

ebenfalls rechts und links den gleichen Abstand zum Arbeitstisch aufweisen - Y-rechts = Y-links.<br />

14<br />

Zur Kontrolle den vertikalen Sitz der senkrechten Dämpfungsflächen prüfen.

• Das Mittelstück 5.2 vorn mit Zweikomponentenkleber am Stevenrohr verkleben. Es darf kein Klebstoff<br />

in das Stevenrohr laufen.<br />

Hinweis zur folgenden Bearbeitung der Rumpfteile:<br />

Beim Bohren der Löcher für die Blechschrauben zuerst die Bohrung 1,5 mm in beiden Teilen<br />

gemeinsam anbringen. Das Loch im außen befindlichen Teil wird anschließend als Durchgangsloch<br />

auf 2,5 mm erweitert.<br />

Dieser Vorgang wird nachfolgend nicht mehr einzeln beschrieben.Die Langlöcher zum Fluten<br />

des Rumpfs sowie für den Wasserablauf werden stufenweise mit 1,5 mm beginnend<br />

auf 3 mm aufgebohrt.<br />

• Die unteren Langlöcher für den Wasserablauf im unteren Rumpf-Heckteil 5.3 nach Markierungen<br />

bohren und ausfeilen.<br />

• Die drei Langlöcher im Heckbereich zur Durchführung der Gestänge bohren und nach dem Gestängeverlauf<br />

ausfeilen.<br />

• Teil 5.3 nach Markierungen beschneiden und so an die Dämpfungseinheit anpassen, dass es hinten<br />

bündig abschließt. Die Schlitze und die Öffnung nach hinten sind beabsichtigt. Die seitlichen Langlöcher<br />

konturgenau nachfeilen.<br />

• Die Vorderkante von Teil 5.3 so beschleifen, dass sie genau mit dem Innenrand der hinteren Tauchrohrkappe<br />

abschließt.<br />

• Das Rumpf-Heckteil mit Sekundenkleber von innen an der Dämpfungseinheit fixieren. Mit Zweikomponentenkleber<br />

nachkleben.<br />

• Das Modell im Ständer drehen und das Rumpf-Heckteil waagrecht ausrichten.<br />

• Genau in der Mitte ein Loch mit 1,5 mm durch Teil 5.3 und den Rand der Tauchrohrkappe bohren. Die<br />

Kappe selbst darf nicht angebohrt werden. Dies auch beim Bohren der folgenden Löcher beachten.<br />

Das Maß 10 mm unbedingt einhalten.<br />

• Teil 5.3 mit einer Blechschraube 5.4 an der Tauchrohrkappe befestigen.<br />

• Die restlichen zwei Löcher bohren und das Rumpf-Heckteil mit zwei weiteren Blechschrauben 5.4<br />

befestigen.<br />

• Die Kontermutter 5.5 auf die Schiffswelle drehen, 0,5 mm Abstand zum Lager des Stevenrohrs einhalten.<br />

• Die Nabe der Schiffsschraube 5.6 nach Draufsicht kürzen. Die Schnittstelle sauber verputzen. Schiffsschraube<br />

auf die Welle drehen und mit der Mutter 5.5 kontern.<br />

• Das Tiefenruder 5.7 und das Seitenruder 5.8 mit den Hohlnieten 5.9 und den Blechschrauben 5.10<br />

an den Dämpfungsflächen leicht beweglich verschrauben.<br />

• Die Zapfen der Ruderhörner 5.11 abschneiden, die Schnittstelle planschleifen. Jeweils das innere<br />

Loch der Ruderhörner auf 1,5 mm aufbohren.<br />

• Die zwei Rudergestänge 5.12 und 5.13 auf 220 mm ablängen, jeweils an einem Ende mit einer z-<br />

Kröpfung versehen und in den Ruderhörnern einhängen.<br />

• Die drei Führungsröhrchen 5.14 auf 100 mm ablängen.<br />

15

• Zwei der Führungsröhrchen auf die Gestänge 5.12 und 5.13 schieben.<br />

• Die Gestänge samt Röhrchen durch die Langlöcher von Teil 5.3 schieben.<br />

• Die Gestänge 4.11 und 5.12 sowie 4.12 und 5.13 mit den Stellringen 5.15 mit Madenschrauben 5.16<br />

miteinander verbinden.<br />

• Die Ruderhörner an die Ruderflächen anhalten. Die Gestänge müssen möglichst geradlinig und<br />

spannungsfrei verlaufen. Falls erforderlich, die Langlöcher in Teil 5.3 nachfeilen.<br />

• Die Ruderhörner müssen so auf den Ruderflächen positioniert werden, dass die Gestänge sich außerhalb<br />

des Drehkreises der Schiffsschraube befinden.<br />

• Die Madenschrauben 5.16 lösen. Die Ruderhörner bei neutral stehenden Rudern mit Sekundenkleber<br />

ankleben. Achtung: Die Bohrungen in den Ruderhörnern bzw. die Gestänge müssen sich genau im<br />

Drehpunkt der Ruderflächen befinden - die gestrichelte Linie in der Draufsicht und Seitenansicht<br />

beachten.<br />

• Das Schaltergestänge 5.17 an einem Ende abwinkeln, das dritte Führungsröhrchen 5.14 aufschieben.<br />

• Das Gestänge durch das untere Langloch einschieben und mittels Stellring 5.18 und Madenschraube<br />

5.19 mit dem Gestänge 4.3 verbinden.<br />

• Die Führungsröhrchen im Rumpfheck verkleben.<br />

Funktionsprobe<br />

• Zuerst den Sender einschalten. Der Reglerknüppel muß sich in der Stellung “Motor aus” befinden.<br />

• Die Fernsteuerung durch Ziehen des Gestänges 5.17 nach hinten einschalten.<br />

16<br />

Achtung:<br />

Da sowohl die Fernsteuerung als auch der Antrieb aus dem Akku 4.2 mit Strom versorgt<br />

werden, läuft der Motor beim Einschalten kurz an. Nicht mit den Händen in den Drehkreis<br />

der Schiffsschraube geraten - Verletzungsgefahr!<br />

• Die Ruderflächen müssen sich bei auf “neutral” stehenden Servos (Knüppel der Ruder sowie<br />

Trimmungen in Mittelstellung) genau in neutraler Position befinden.<br />

• Zum erforderlichen Nachtrimmen die jeweilige Madenschraube 5.16 lösen, Gestänge verschieben<br />

und Schraube wieder anziehen.<br />

• Die Ruderausschläge und die Servo-Laufrichtung prüfen. Bei vertauschter Ruderfunktion Servo-<br />

Reverse im Sender umstecken.<br />

• Die Motorlaufrichtung nochmals prüfen. Die Schiffsschraube muß bei Vorwärtsfahrt von hinten gesehen<br />

links herum drehen.

Baustufe 6: Fertigstellung des Rumpfs, Teile 6.1-6.14<br />

• Die oberen Langlöcher im Rumpfheckteil 6.1 nach Markierungen bohren und ausfeilen.<br />

• Das obere Rumpfheckteil nach Markierungen ausschneiden. Das Teil hat zum genauen Einpassen<br />

beidseitig ca. 3 mm Übermaß.<br />

• Die Schlitze für die Dämpfungsflächen 5.1 möglichst exakt ausarbeiten.<br />

• Zum genauen Beschneiden bzw. spaltfreien Anpassen des Oberteils 6.1 an das Unterteil 5.3 die<br />

seitlichen Blechschrauben 5.4 lösen. Das Oberteil 6.1 so aufsetzen, dass die noch überstehenden<br />

Längskanten zwischen Tauchrohrkappe und die Ränder des Unterteils rutschen.<br />

Teil 6.1 muß bündig mit dem Innenrand der hinteren Tauchrohrkappe abschließen. Der Rumpfrücken<br />

muß vorn auf der Tauchrohrkappe aufliegen und zum Tauchrohr fluchten.<br />

• Auf diese Art kann die Schneidkante von Teil 6.1 gemäß den Kanten von Teil 5.3 angezeichnet werden.<br />

• Teil 6.1 abnehmen und durch Beschneiden und Beschleifen der Kanten genau an das Unterteil anpassen.<br />

• Auf die beschriebene Weise werden später auch die Mittelteile und Vorderteile zueinander angepaßt.<br />

• Die seitlichen Blechschrauben 5.4 wieder eindrehen.<br />

• Die Arretierungsplättchen 6.2 und 6.3 für das untere und das obere Rumpf-Heckteil 5.3 und 6.1 aus<br />

den halbrunden Stirnseiten-Abschnitten des Unterteils 5.3 nach Markierung zuschneiden.<br />

• Plättchen 6.2 nach Plan so in das untere Heckteil kleben, dass sie etwa um halbe Materiallänge<br />

oben überstehen.<br />

• Die Position der oberen Plättchen 6.3 zwischen den unteren Plättchen 6.2 und den seitlichen Langlöchern<br />

im unteren Heckteil außen anzeichnen. Plättchen 6.3 innen in das Oberteil kleben.<br />

• Das obere Teil 6.1 aufsetzen, spaltfreien Sitz zum Unterteil prüfen. Falls erforderlich, die Plättchen<br />

in der Rundung nachbiegen.<br />

• Die Aufdopplungen 6.4 für die spätere Verschraubung nachbiegen und nach Plan auf die entsprechenden<br />

Plättchen 6.2 kleben.<br />

• Von oben mittig ein Loch 1,5 mm durch Rumpfheckteil 6.1 und den Rand der Tauchrohrkappe bohren<br />

und das Teil 6.1 mit der Blechschraube 6.5 befestigen.<br />

• Die hinteren Löcher im Bereich der Ruderanlage mit 1,5 mm bohren.<br />

• Position der restlichen Bohrungen anzeichnen. Das obere Rumpfheckteil 6.1 und die Plättchen mit<br />

den Aufdopplungen 6.4 gemeinsam durchbohren.<br />

• Die hinteren Blechschrauben 6.6 eindrehen.<br />

• Die Löcher für die Blechschrauben 6.7 durch das Rumpf-Heckteil 6.1 in den Rand der Tauchrohrkappe<br />

bohren - nicht durchbohren.<br />

17

• Das Rumpfheckteil abnehmen, erst dann den Rand der Tauchrohrkappe durchbohren.<br />

• Rumpf-Heckteil wieder aufsetzen und mit den Blechschrauben 6.5-6.7 verschrauben.<br />

• Am oberen Rumpf-Mittelteil 6.8 die Langlöcher bohren und ausfeilen. Mittelteil nach Markierungen<br />

beschneiden und Schneidränder glätten.<br />

• Das Modell in den <strong>Boot</strong>sständer setzen und, wie vorhin beschrieben, waagrecht ausrichten. Zur<br />

Kontrolle die Dämpfungsfläche des Tiefenruders nachmessen.<br />

• Das obere Rumpf-Mittelteil auf das Tauchrohr setzen und parallel zur Dämpfungsfläche ausrichten.<br />

• Die gefundene Position von Teil 6.8 beidseitig am Tauchrohr anzeichnen.<br />

18<br />

Darauf achten, dass zum oberen Rumpf-Heckteil ein Spalt von ca. 2 mm eingehalten wird,<br />

da sich der O-Ring 4.19 sonst später nicht zusammendrücken läßt.<br />

• Teil 6.8 nur in der Mitte am Tauchrohr, nicht an den Rändern sowie der vorderen Tauchrohrkappe<br />

mit Zweikomponentenkleber, welcher dünn aufgetragen wird, verkleben.<br />

Die hintere Tauchrohrkappe sowie den O-Ring nicht mitverkleben.<br />

• Das untere Rumpfmittelteil 6.9 nach Markierungen beschneiden und so auf das Tauchrohr setzen,<br />

dass die Kanten des Oberteils überlappen. Mittelteil über die ganze Länge beidseitig spaltfrei an<br />

das Oberteil anpassen. Teil 6.9 muß flächig auf dem Tauchrohr aufliegen.<br />

• Ober- und Unterteil am Tauchrohr, nicht an den Tauchrohrkappen verkleben. Das Unterteil beidseitig<br />

mit einem über die ganze Länge gespannten Klebebandstreifen fixieren. Nochmals auf spaltfreien<br />

Sitz achten.<br />

• Das obere Rumpf-Vorderteil 6.10 und das untere Rumpf-Vorderteil 6.11 mit den Langlöchern versehen.<br />

Die Löcher für die vorderen Tiefenruder noch nicht bohren.<br />

• Teil 6.10 auf den Rand der vorderen Tauchrohrkappe setzen und mit einem Lineal zum Mittelteil<br />

ausrichten. Vorderteil 6.10 in dieser Lage mit Klebeband fixieren.<br />

Das Lineal kann als Stütze mit fixiert werden.<br />

• Das untere Rumpf-Vorderteil 6.11 spaltfrei anpassen und an das obere Rumpfvorderteil ansetzen.<br />

• Teile von außen über die ganze Länge mit einem Tesastreifen zusammenhalten.<br />

• Die so gefertigte Rumpfnase probeweise an den Rumpf setzen und die Passung zur Tauchrohrkappe<br />

und den spaltfreien Sitz zum Rumpf-Mittelteil prüfen.<br />

• Teile 6.10 und 6.11 von innen mit Sekundenkleber aneinander punkten. Die Arretierungsplättchen<br />

6.12 innen einkleben, wobei sich kein Plättchen im Bereich der Tauchrohrkappe befinden darf. Klebestellen<br />

von innen rundum mit Zweikomponentenkleber nachkleben.

• Den Klebestreifen 6.13, den Sie auf dem Dekorbogen finden, im Randbereich der Tauchrohrkappe in<br />

die Rumpfnase kleben.<br />

• Die Rumpfnase an den Rumpf setzen und zum Rumpfmittelteil ausrichten.<br />

• Löcher am Umfang anzeichnen, bohren und die Rumpfnase mit den Blechschrauben 6.14 an der<br />

Tauchrohrkappe verschrauben.<br />

• Die Tesastreifen erst vor der Lackierung entfernen.<br />

Baustufe 7: Turm und vordere Tiefenruder, Teile 7.1-7.13<br />

• Das <strong>Boot</strong> im Ständer so ausrichten, dass die Tiefenrudereinheit genau parallel zur Arbeitsunterlage<br />

steht.<br />

• Die Löcher für die vorderen Tiefenruder der Tauchautomatik beidseitig nach der Anformung anzeichnen.<br />

Dazu von der Arbeitsunterlage aus messen, um rechts und links den gleichen Wert zu<br />

erhalten. Die Bohrungen müssen sich beidseitig auf der eingezogenen Markierung befinden, um<br />

einen horizontalen Versatz nach vorn oder hinten auszuschließen.<br />

• Löcher stufenweise auf 4 mm aufbohren.<br />

• Den Turm 7.1 ausschneiden und unten planschleifen. Den Schlitz für den Radarmast (8.10) ausfeilen.<br />

Die 3 mm Löcher im Turmdeckel bohren. Die oberen Löcher für die Einstellschrauben mit 4 mm<br />

bohren. Das untere Loch für die Einnietmutter mit 3,2 mm bohren.<br />

• Die jeweils zweifach vorhandenen Turmspanten 7.2-7.4 deckungsgleich aufeinander kleben.<br />

• Den Turmspant 7.2 nach Markierung und innerer Aussparung nur auf die Rumpfnase kleben.<br />

• Den Turm 7.1 probeweise aufsetzen und den genauen Sitz auf dem Rumpf kontrollieren.<br />

• Der mittlere Turmspant 7.3 darf nicht verklebt werden. Er dient später zur Aufnahme der Tauchautomatik.<br />

• Den mittleren Turmspant 7.3 als Distanzstück mit Anschlag gegen den vorderen Turmspant 7.2 schieben.<br />

• Den hinteren Turmspant 7.4 positionieren und auf das Rumpf-Mittelteil kleben. Den mittleren Turmspant<br />

herausnehmen.<br />

• Die Rumpfnase abschrauben.<br />

• Den Schaft des jeweiligen, vorderen Tiefenruders 7.5 nach Detailzeichnung ”W” kürzen.<br />

• Die Hohlniete 7.6 in die Bohrungen der Rumpfnase einsetzen.<br />

• Den Ruderhebel 7.7 nach Zeichnung beschneiden. Den Stellring 7.8 einsetzen und die Schraube 7.9<br />

eindrehen.<br />

• Das vordere Gestänge 7.10 ablängen, einseitig mit einer Z-Kröpfung versehen und im Hebel einhängen.<br />

• Das Verbindungsröhrchen 7.11 ablängen und an den Enden nach Zeichnung ”V” mit einem Schlitz<br />

versehen.<br />

19

• Die Stellringe 7.12 mit den Madenschrauben 7.13 versehen.<br />

• Den Ruderhebel und die Stellringe auf das Verbindungsröhrchen schieben.<br />

• Die Ruder beidseitig in die Hohlniete stecken. Beim Zusammenschieben der Ruder das Verbindungsröhrchen<br />

mit einsetzen.<br />

• Die Ruder rechts und links in die gleiche Position bringen.<br />

• Die Stellringe so drehen, dass sich die Madenschrauben über den eingefeilten Schlitzen befinden.<br />

Madenschrauben anziehen.<br />

• Den Ruderhebel nach Seitenansicht ausrichten und Schraube 7.9 ebenfalls anziehen.<br />

Baustufe 8: Die Tauchautomatik, Teile 8.1-8.27<br />

• In den senkrechten Turmspanten 8.1 und 8.2 Löcher 3,2 mm nach Körnerspitzen bohren,<br />

Einnietmuttern 8.3 einziehen und mit Sekundenkleber sichern.<br />

• Die Hilfsschraube “HS” durch beide Einnietmuttern drehen und zwischen den Spanten einen Abstand<br />

von 26 mm einstellen.<br />

• Die Einheit von innen in den Turm setzen und mittig unter dem Schlitz ausrichten. Die Spanten mit<br />

Sekundenkleber im Turm fixieren.<br />

• Die Hilfsschraube herausdrehen.<br />

20<br />

Die Schraube ist durch eine der Einstellbohrungen zugänglich.<br />

• Die zwei Schrauben 8.4 eindrehen.<br />

• Die Muttern 8.5 auf die Schraubenspitzen der Schrauben 8.4 drehen und jeweils mit einem Tropfen<br />

Sekundenkleber sichern.<br />

• Die Rumpfnase wieder montieren. Den Turm aufsetzen, nochmals ausrichten und nur am vorderen<br />

Turmspant 7.2 bzw. an der Rumpfnase mit Zweikomponentenkleber verkleben.<br />

• Die Aufdopplungen 8.6 bündig zur Außenkante auf den mittleren Turmspant 7.3 kleben.<br />

• Die Lagerplättchen 8.7 nach Körnern mit 2 mm durchbohren. Die Hilfsschraube “HS” durch die Bohrungen<br />

stecken.<br />

• Die Lagerplättchen in die Sicke zwischen Turmspant 7.3 und Aufdopplungen 8.6 kleben.<br />

• Die Hilfsschraube herausziehen, die Löcher auf 4 mm aufbohren.<br />

• Den Stellring 8.8 mit der Madenschraube 8.9 versehen und auf den Radarmast 8.10 schieben. Stellring<br />

genau nach Zeichnung positionieren und Madenschraube anziehen.<br />

• Die Lötösen 8.11 von unten gegen den Stellring schieben, das Ende um 90° drehen und umbiegen.<br />

• Die Lötösen sowohl untereinander als auch am Stellring verlöten.

• Ein Loch mit 1,5 mm durch das umgebogene Lötösenende bohren.<br />

• Die Hülse 8.12 von unten auf den Radarmast schieben.<br />

• Den S-Haken 8.13 zum Einhängen der Feder am Fuß des Radarmasts anlöten.<br />

• Den Radarmast zwischen die Lagerplättchen setzen und mit den Schrauben 8.14 und den Hohlnieten<br />

8.15 befestigen. Schrauben so anziehen, dass der Mast zuverlässig festgeklemmt wird, jedoch<br />

frei drehbar ist.<br />

• Das Gestänge 8.16 ablängen, an einem Ende mit einer Z-Kröpfung versehen und in der Bohrung der<br />

Lötösen einhängen.<br />

• Die Rumpfnase mit Turm vom Modell abnehmen.<br />

• Den Radarmast von unten in den Turm setzen. Den mittleren Turmspant mit der kompletten Mechanik<br />

mit Anschlag gegen den vorderen Turmspant schieben.<br />

Der Spant muß bündig mit der Unterkante des Turms abschließen.<br />

• Die Position der vier Blechschrauben 8.17 anzeichnen. Sowohl den Turm als auch den Turmspant<br />

mit 1,5 mm bohren. Die Mechanik mit den Blechschrauben 8.17 im Turm befestigen.<br />

• Nach Markierung ein Loch 3,2 mm für die Einnietmutter 8.18 im Turm bohren.<br />

• Den Augbolzen 8.19 im S-Haken 8.20, die Feder 8.21 in den S-Haken 8.13 und 8.20 einhängen.<br />

• Den Augbolzen durch die Bohrung im Turm stecken, die Einnietmutter 8.18 von außen aufdrehen<br />

und in die Bohrung drücken.<br />

• Die Grundeinstellung des Augbolzens nach Plan vornehmen.<br />

• Die Gestänge 7.10 und 8.16 mit dem Stellring 8.22 und der Madenschraube 8.23 miteinander verbinden.<br />

Die vorderen Ruderflächen sollten ca. 2° auf Tiefenruder stehen.<br />

• Den ausgetrennten Radarschirm 8.24 auf den Stellring 8.25 kleben.<br />

• Den Radarschirm auf den Mast schieben, den Stellring mit der Madenschraube 8.26 befestigen.<br />

• Im Radarschirm nach Plan ein Loch 1,5 mm bohren.<br />

• Das Drähtchen 8.27 nach Zeichnung zurechtbiegen, ablängen und in das Loch im Radarschirm einkleben.<br />

21

Baustufe 9: Endarbeiten, Auswiegen, Teile 9.1-9.6<br />

• Die Turm-Dämpfungsflächen 9.1 nach Schnitt profilieren, innen an die Turmkontur anpassen und an<br />

den Turm kleben. Rechts und links auf gleichen, waagrechten Sitz der Teile 9.1 achten.<br />

• Das <strong>Boot</strong> öffnen.<br />

• Ein Loch 1 mm für die Stahldrahtantenne 9.2 nach Plan in die hintere Tauchrohrkappe bohren. Zwei<br />

Löcher zur Durchführung und Verlegung der Litzenantenne in der Einsc<strong>hu</strong>bplatte bohren.<br />

• Die Litzenantenne um 500 mm kürzen.<br />

• Die Stahldrahtantenne 9.2 durch die Bohrung in der Tauchrohrkappe schieben.<br />

• Die Verbindung zwischen Litzenantenne und Stahldrahtantenne durch Löten oder durch eine Steckverbindung<br />

herstellen.<br />

• Die Stahldrahtantenne in der Bohrung der Tauchrohrkappe mit Sekundenkleber verkleben und innen<br />

mit Zweikomponentenkleber vermuffen.<br />

• Die Deckplatte 9.3 nach Zeichnung beschleifen, an den Rumpfrücken anpassen und aufkleben.<br />

• Das Loch für das Ventil 9.4 mit 5,3 mm bohren. Ventil einpressen und von außen mit Sekundenkleber<br />

verkleben.<br />

• Nach Feinverschleifen der einzelnen Komponenten ist das Modell lackierfertig.<br />

• Nach Plan eine Bleiplatte 9.5 mit Zweikomponentenkleber genau mittig in die Rumpfnase kleben.<br />

Sechs weitere aufeinandergeklebte Platten deckungsgleich auf die erste Platte aufkleben.<br />

• In das untere Heckteil eine Platte 9.6 nach Plan einkleben. 5 weitere Platten deckungsgleich aufkleben.<br />

• Das Modell komplett zusammenbauen.<br />

• Durch Einblasen in das Ventil 9.4 eine Dichtigkeitsprobe durchführen. Es darf keine Luft nach außen<br />

entweichen.<br />

• Zur Feintrimmung das U-<strong>Boot</strong> in eine gefüllte Badewanne setzen. Das Modell muß so getrimmt werden,<br />

dass es waagrecht im Wasser liegt und bis an den oberen Rand des Rumpfrückens eintaucht.<br />

• Bis zum Erreichen dieser Wasserlage werden vorn etwa zwei Bleiplatten, hinten eineinhalb Platten<br />

erforderlich sein. Die Platten erst außen auf das <strong>Boot</strong> legen. Nach Ermitteln der genauen Plattengröße<br />

und Anzahl diese so einkleben, dass das Modell nach keiner Seite krängt.<br />

• Vor der Jungfernfahrt muß die Schiffswelle im Stevenrohr geschmiert werden. Dazu die Fettpresse<br />

auf den Schmiernippel setzen und das Stevenrohr vollständig mit Fett füllen.<br />

22

12. Einstellung der Tauchautomatik<br />

Die Grundeinstellung von Tauchautomatik und Gestänge sollte für die ersten Fahrten genau nach Bauplan<br />

vorgenommen werden.<br />

Wenn mit zunehmender Routine eine Veränderung des Tauchverhaltens gewünscht wird, kann man<br />

wie folgt vorgehen:<br />

• Herausdrehen der vorderen Schraube 8.4 bewirkt eine stärkere Anstellung der vorderen Tiefenruder<br />

nach unten, was ein schnelleres Abtauchen zur Folge hat.<br />

• Ein Hereindrehen der Schraube nimmt die Anstellung der Ruder zurück und bewirkt damit ein langsameres<br />

Abtauchen.<br />

Die Feder 8.21 muß durch Herausziehen und entsprechendes Verdrehen der Einnietmutter gespannt<br />

oder entspannt werden.<br />

• Herausdrehen der hinteren Schraube 8.4 bewirkt entsprechend schnelleres Auftauchen, ein Hereindrehen<br />

verlängert die Tauchfahrt.<br />

Auch hier muß die Feder 8.21 nachgestellt werden.<br />

Fahrtipps zur Jungfernfahrt<br />

Das obere Ende der Stahldrahtantenne wird zweckmäßigerweise mit einem kleinen Wimpel aus farbiger<br />

Decorfolie gekennzeichnet, um das <strong>Boot</strong> für die ersten Tauchfahrten kenntlich zu machen.<br />

Suchen Sie sich für die ersten Fahrten ein möglichst klares Gewässer ohne Schlingpflanzen etc.<br />

Das Modell ins Wasser setzen und langsam Gas geben. Am Anfang sollte nicht über die Antennenhöhe<br />

hinaus getaucht und nicht mit Vollgas gefahren werden. Ist das Tiefenruder funktionsfähig ausgeführt,<br />

sollte es bei den ersten Fahrten noch nicht benutzt werden, um eventuell eingeleitete, abrupte Tauchvorgänge<br />

zu vermeiden.<br />

23

13. Stückliste<br />

Baustufe 1: Vorbereiten des Antriebs<br />

Nr. Bezeichnung Material Maße in mm Stück Bemerkungen<br />

1.1 Elektromotor mit Ritzel --- Fertigteil 1 nicht enthalten<br />

1.2 Entstörkondensator 100nF --- 2 nicht enthalten<br />

1.3 Entstörkondensator 47nF --- 1 nicht enthalten<br />

1.4 Isolierschlauch Ku 4 nicht enthalten<br />

1.5 Motor-Anschlußkabel Cu/Ku Fertigteil 1 nicht enthalten<br />

1.6 Akkukabel mit Buchse Cu/Ku Fertigteil 1 nicht enthalten<br />

1.7 AMP-Faston-Flachsteckbuchse --- Fertigteil 2 nicht enthalten<br />

1.8 Tauchrohrkappe hinten ABS Spritzteil 1<br />

1.9 Stevenrohr mit Getriebegehäuse MS/Ku Fertigteil 1<br />

1.10 Schmiernippelhalter MS Fertigteil 1<br />

1.11 Schmiernippel Stahl Fertigteil 1<br />

1.12 Schiffswelle mit Zahnrad Stahl/Ku Fertigteil 1<br />

1.13 Gehäusedeckel Ku Spritzteil 1<br />

1.14 Inbusschraube Stahl M3 x 10 2<br />

24

Baustufe 2: Der Einsc<strong>hu</strong>b für Antrieb und Fernsteueranlage<br />

Nr. Bezeichnung Material Maße in mm Stück Bemerkungen<br />

2.1 Mutter Stahl M3 1<br />

2.2 Gewindestange Stahl M3 x 80 1<br />

2.3 Einsc<strong>hu</strong>bplatte ABS 3 (Stanzteil) 1<br />

2.4 Spant hinten ABS 3 (Stanzteil) 1<br />

2.5 Spant vorn ABS 3 (Stanzteil) 1<br />

2.6 Profilschiene ABS T-Profil, ablängen 2<br />

2.7 Stützwinkel vorn ABS 3 (Stanzteil) 2<br />

2.8 Stützwinkel hinten ABS 3 (Stanzteil) 2<br />

2.9 Distanzplättchen ABS 2 (Stanzteil) 2<br />

2.10 Auflage ABS 2 (Stanzteil) 1<br />

2.11 Halteplättchen für Antrieb ABS 3 (Stanzteil) 2<br />

2.12 Unterlegscheibe MS d 2,6, innen 2<br />

2.13 Blechschraube Stahl d 2,2 x 4,5 2<br />

2.14 Schalterspant ABS 3 (Stanzteil) 1<br />

2.15 Führungsröhrchen Ku d 2,2 x d 3,2 1<br />

für Tiefenrudergestänge ablängen<br />

2.16 Führungsröhrchen Ku d 2,2 x d 3,2 1<br />

für Seitenrudergestänge ablängen<br />

25

Baustufe 3: Montage des Tauchrohrs<br />

Nr. Bezeichnung Material Maße in mm Stück Bemerkungen<br />

3.1 Profilschiene ABS T-Profil, 320 lang 1<br />

3.2 Tauchrohr ABS 345 lang 1<br />

3.3 Tauchrohrkappe vorn ABS Spritzteil 1<br />

3.4 Stopmutter Stahl M3 1<br />

Baustufe 4: Der Einbau der Fernsteuerung<br />

Nr. Bezeichnung Material Maße in mm Stück Bemerkungen<br />

4.1 Akkuhalter ABS 2 (Stanzteil) 4<br />

4.2 Fahrakku --- Fertigteil 1 nicht enthalten<br />

4.3 Anlenkgestänge für Schalter MS d 1,5 ablängen 1<br />

4.4 Schalter --- Fertigteil 1 nicht enthalten<br />

4.5 Stellring MS d 2,2 x d 7 x 5 1<br />

4.6 Madenschraube Stahl M 3 x 3 1<br />

4.7 Faltenbalg für Gestänge 4.3 Gummi Fertigteil 1<br />

4.8 Halter für Führungsröhrchen ABS 3 (Stanzteil) 2<br />

4.9 Madenschraube Stahl M 3 x 6 1<br />

4.10 Stellring MS d 4,2 x d 7 x 5 1<br />

4.11 Tiefenruder-Anlenkgestänge MS d 1,5 x 420 1<br />

4.12 Seitenruder-Anlenkgestänge MS d 1,5 x 495 1<br />

4.13 Tiefenruderservo --- Fertigteil 1 nicht enthalten<br />

4.14 Seitenruderservo --- Fertigteil 1 nicht enthalten<br />

4.15 Doppelklebeband Ku 1,6 x 19 x 50 2<br />

4.16 Empfänger --- Fertigteil 1 nicht enthalten<br />

4.17 Regler --- Fertigteil 1 nicht enthalten<br />

4.18 Faltenbalg für Gestänge 4.11/4.12 Gummi Fertigteil 2<br />

4.19 O-Ring Gummi d 85 1<br />

26

Baustufe 5: Die Ruderanlage<br />

Nr. Bezeichnung Material Maße in mm Stück Bemerkungen<br />

5.1 Dämpfungsfläche Ku Spritzteil 4<br />

5.2 Mittelstück Ku Spritzteil 1<br />

5.3 Rumpf-Heckteil unten ABS 1,5 (Tiefziehteil) 1<br />

5.4 Blechschraube Stahl d 2,2 x 6,5 3<br />

5.5 Kontermutter MS M 4 1<br />

5.6 Schiffsschraube Ku d 50, Dreiblatt 1<br />

5.7 Tiefenruder Ku Spritzteil 1<br />

5.8 Seitenruder Ku Spritzteil 1<br />

5.9 Hohlniet MS Fertigteil 4<br />

5.10 Blechschraube Stahl d 2,2 x 11 4<br />

5.11 Ruderhorn Ku Spritzteil 2<br />

5.12 Tiefenrudergestänge MS 1,5 x 220 1<br />

5.13 Seitenrudergestänge MS 1,5 x 220 1<br />

5.14 Führungsröhrchen Ku d 2,2 x d 3,2 x 100 3<br />

5.15 Stellring MS d 3,2 x d 7 x 5 2<br />

5.16 Madenschraube Stahl M3 x 3 2<br />

5.17 Schaltergestänge MS d 1,5 ablängen 1<br />

5.18 Stellring MS d 3,2 x d 7 x 5 1<br />

5.19 Madenschraube Stahl M3 x 3 1<br />

27

Baustufe 6: Fertigstellung des Rumpfs<br />

Nr. Bezeichnung Material Maße in mm Stück Bemerkungen<br />

6.1 Rumpf-Heckteil oben ABS 1,5 (Tiefziehteil) 1<br />

6.2 Arretierungsplättchen ABS 1,5 (Tiefziehteil) 4<br />

6.3 Arretierungsplättchen ABS 1,5 (Tiefziehteil) 4<br />

6.4 Aufdopplung ABS 1,5 (Tiefziehteil) 4<br />

6.5 Blechschraube Stahl d 2,2 x 6,5 1<br />

6.6 Blechschraube Stahl d 2,2 x 6,5 4<br />

6.7 Blechschraube Stahl d 2,2 x 6,5 2<br />

6.8 Rumpf-Mittelteil oben ABS 1,5 (Tiefziehteil) 1<br />

6.9 Rumpf-Mittelteil unten ABS 1,5 (Tiefziehteil) 1<br />

6.10 Rumpf-Vorderteil oben ABS 1,5 (Tiefziehteil) 1<br />