x-pro® laser welder - SMS Siemag AG

x-pro® laser welder - SMS Siemag AG

x-pro® laser welder - SMS Siemag AG

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

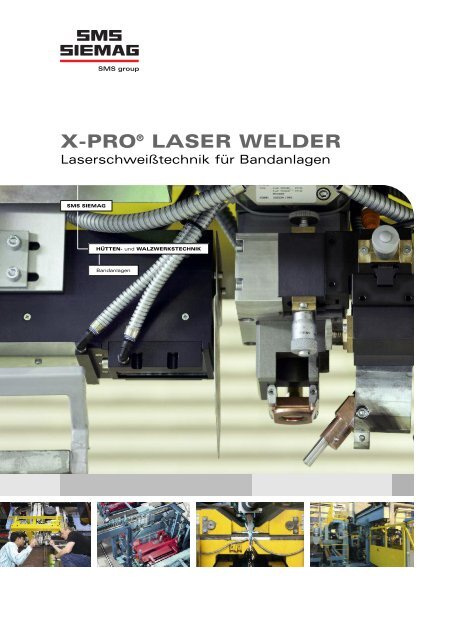

X-PRO ®<br />

LASER WELDER<br />

Laserschweißtechnik für Bandanlagen<br />

<strong>SMS</strong> SIEM<strong>AG</strong><br />

HÜTTEN- und WALZWERKSTECHNIK<br />

Bandanlagen

<strong>SMS</strong> SIEM<strong>AG</strong><br />

X-Pro ® Laser Welder<br />

X-PRO ®<br />

LASER WELDER<br />

NEUE BAUREIHE<br />

VERBESSERTE LEISTUNG<br />

- Hocheffiziente Tiefenwärmebehandlung der<br />

Schweißnaht<br />

- Automatische Berechnung der Schweißparameter<br />

- Zukunftssicher durch freie Wahl der Schweißquelle<br />

- Selbstheilendes Maschinenkonzept<br />

- Werkzeugfreie Lochstanzung<br />

2

Inhalt 3<br />

Merkmale 4<br />

Konzeptvergleich 6<br />

Prozessbeschreibung 8<br />

Services 10<br />

Referenzen 12<br />

Salzgitter Flachstahl 12<br />

Tokyo Steel 13<br />

ThyssenKrupp USA 14<br />

Jindal South West 15<br />

Hyundai Hysco 16<br />

Technische Daten 18<br />

3

<strong>SMS</strong> SIEM<strong>AG</strong><br />

X-Pro ® Laser Welder<br />

MERKMALE<br />

HOCHEFFIZIENTE TIEFENWÄRME-<br />

BEHANDLUNG DER SCHWEISSNAHT<br />

Die hocheffiziente Tiefenwärmebehandlung durch<br />

eine mittelfrequente Induktion ermöglicht eine<br />

Durchwärmung des Materials in kürzester Zeit und<br />

verhindert so die Aufhärtung der Schweißnaht und<br />

somit Bandrisse. Das Spektrum der möglichen Materialpaarungen<br />

wird stark erweitert.<br />

Die spezielle Induktorkonstruktion reduziert die Haltezeit<br />

gegenüber bekannten Systemen deutlich. Außerdem<br />

kann die Starttemperatur für das Nachwärmen<br />

frei gewählt werden.<br />

SELBSTHEILENDES<br />

MASCHINENKONZEPT<br />

Bevor die Bandenden verschweißt werden, wird die<br />

Lage und Geometrie des Schweißspalts vermessen.<br />

Falls sich die Lage oder Geometrie durch Verschleiß<br />

oder falsche Ausrichtung von Maschinenteilen ver -<br />

ändert, passt sich das Schweißfahrwerk den neuen<br />

Gegebenheiten an und positioniert den Schweißkopf<br />

automatisch entsprechend.<br />

So wird die Naht immer genau auf dem Stoß gezogen,<br />

wodurch Schweißnahtrisse verhindert werden.<br />

Ferner lassen sich Reparaturen herauszögern und in<br />

Wartungsstillstände<br />

legen,<br />

da Fehler durch<br />

das Schweißfahrwerk<br />

korrigiert<br />

werden<br />

können.<br />

WERKZEUGFREIE<br />

LOCHSTANZUNG<br />

Das für die Schweißnahtverfolgung benötigte Loch<br />

wird mit Hilfe eines Plasmabrenners erzeugt. Die<br />

sonst üblichen Stanzwerkzeuge werden nicht benötigt<br />

und die Kalibrierung sowie Wartung der Werkzeuge<br />

entfallen. Ebenso ist die Stanzqualität konstant<br />

und hängt nicht von dem Verschleiß eines Werkzeugs<br />

ab.<br />

Einzig die Düse des Plasmabrenners wird alle 1000<br />

Löcher gewechselt, um eventuelle Qualitätseinbußen<br />

zu vermeiden. Der Wechsel ist sehr einfach und kann<br />

zwischen zwei Schweißungen bei laufender Bandanlage<br />

durchgeführt werden.<br />

Ein Plasmabrenner erzeugt die zur Schweißnahtverfolgung<br />

notwendigen Löcher.<br />

4

AUTOMATISCHE BERECHNUNG<br />

DER SCHWEISSPARAMETER<br />

Durch die automatische Berechnung der Schweiß -<br />

parameter für jede individuelle Materialpaarung<br />

wird speziell das Verschweißen von unbekannten<br />

Stahlbandkombinationen sehr einfach. Ohne vor -<br />

geschal tete Schweißversuche und langwieriger<br />

Suche in Datenbänken werden die korrekten Schweiß -<br />

para meter für die zu schweißende Paarung schnell<br />

und sicher ermittelt. Für die Berechnung werden die<br />

geometrischen Banddaten und die Analyse der Stahlschmelze<br />

der beiden Stahlbänder benötigt. Diese<br />

Daten sind üblicherweise im Produktionsrechner<br />

hinterlegt und werden an den Rechner der Schweißmaschine<br />

weitergegeben. Schweißversuche an der<br />

Produktionsanlage oder Probleme beim Schweißen<br />

von neuen Materialpaarungen sind somit Geschichte.<br />

Einfache Anpassung der Schweißparameter an neue Werkstoffpaarungen<br />

durch schmelzanalytische Ermittlung.<br />

ZUKUNFTSSICHER DURCH FREIE<br />

WAHL DER SCHWEISSQUELLE<br />

Der modulare Aufbau der Schweißmaschine und die<br />

konsequente Trennung der Schweißnahtvorbereitung<br />

und des Schweißprozesses ermöglicht einen einfachen<br />

Austausch der vorhandenen Schweißquelle.<br />

Die eigentlichen Schweißnahtvorbereitungen, wie<br />

das Ausrichten, der Feinschnitt und das Fügen der<br />

beiden Bandenden erfolgt durch separate Maschinenmodule.<br />

Anschließend wird die Schweißquelle<br />

mittels eines Fahrwerks über den Stoß der beiden<br />

Bandenden geführt. Dabei lässt sich die räumliche<br />

Position und die Verfahrgeschwindigkeit der Schweiß -<br />

quelle individuell einstellen. Somit ist eine wichtige<br />

Voraussetzung gegeben, auch andere zukünftige<br />

Schweißquellen zu verwenden. Auch Kombination<br />

verschiedener Schweißverfahren sind möglich.<br />

Diese extreme Flexibilität der Schweißmaschine ist<br />

die Garantie, dass auch zukünftige neue Verfahren<br />

zur Verbindung der Stahlbänder ohne größere<br />

Umbauten genutzt werden können.<br />

Die separate Konstruktion des Schweißfahrwerks<br />

erlaubt den flexiblen Einsatz diverser Schweißquellen.<br />

5

<strong>SMS</strong> SIEM<strong>AG</strong><br />

X-Pro ® Laser Welder<br />

KONZEPTVERGLEICH<br />

X-Pro ® Laser Welder<br />

Spezielles Induktordesign ermöglicht durch eine individuelle und längere Haltezeit eine homogene Rekristallisation<br />

Extrem flexible Wärmebehandlung durch Anpassung der Zeitspanne zwischen Vorwärmung und Nachwärmung<br />

sowie frei wählbare Starttemperatur der Nacherwärmung<br />

Automatische Berechnung der Schweißparameter für jede Werkstoffpaarung basierend auf der Schmelzanalyse<br />

Automatische Positionierung des Schweißkopfs gemäß der Schweißspaltposition und -geometrie –<br />

Positionierungsfehler werden somit ausgeglichen<br />

Zukunftssicher durch die Möglichkeit diverse Schweißquellen auf das separate Schweißfahrwerk zu montieren<br />

Werkzeugfreie Lochstanzung zur Schweißnahterkennung mittels Plasmabrenner<br />

Kurze Zykluszeiten auch bei Doppelschnitten durch schnelle Präzisionsschere<br />

Erschütterungsfreie Montage der Schweißquelle auf separaten Maschinenrahmen<br />

Sehr einfacher Messerbau und Messer-Kassetten-Schnellwechselvorrichtung<br />

Schnittschrottabtransport mittels Kassette vermeidet Schrottstaus in der Maschine<br />

Perfekte Schweißnahtvorbereitung durch Fügen der beiden Schnittkanten mit hohen Druck<br />

Die optimalen Schweißparameter für neue Materialverbindungen werden basierend<br />

auf der Schmelzanalyse automatisch voreingestellt.<br />

Induktoren zur Wärmebehandlung vor und nac<br />

6

Konventionelle Laserschweißmaschine<br />

Konventionelles Induktordesign benötigt langsamere Schweißgeschwindigkeiten zur homogenen Rekristallisation<br />

Eingeschränkte Möglichkeiten der Wärmebehandlung durch festen Abstand von Vorwärmung und<br />

Nachwärmung<br />

Entnehmen der Schweißparameter aus einer Datenbank und Erweiterung der Datenbank durch weitere<br />

Schweißversuche / Umfangreiche Versuche beim Anlagenhochlauf notwendig<br />

Positionsfehler des Schweißspalts können nicht ausgeglichen werden, da der Schweißkopf fixiert ist<br />

und Schweißspaltposition sowie -geometrie erst während des Schweißprozesses vermessen werden<br />

Maschinenkonzept basiert auf einer gewählten Schweißquelle (meist CO 2 -Laser)<br />

Lochstanzung mittels Stanzwerkzeug (erfordert Werkzeugwechsel und Kalibrierung)<br />

Lange Zykluszeiten bei Doppelschnitten durch Laserschnitt<br />

Erschütterung der Schweißquelle durch Montage auf dem Scherenrahmen<br />

Komplexer Messerbau erfordert sehr gut ausgebildete Mechaniker<br />

Schnittschrottabtransport mittels Förderband begünstigt Schrottstaus in der Maschine<br />

Konzeptionell ist ein spaltfreies Fügen nicht möglich<br />

h dem Schweißen.<br />

Die Unter- und Obermesser sind in feste Kassetten eingeschraubt und müssen<br />

beim Wechsel nicht kalibriert werden.<br />

7

<strong>SMS</strong> SIEM<strong>AG</strong><br />

X-Pro ® Laser Welder<br />

PROZESSBESCHREIBUNG<br />

1 2<br />

Einfädeln<br />

Bandanfang und -ende der zu verschweißenden<br />

Bunde werden durch die Treibaggregate in die<br />

Schweißmaschine gebracht.<br />

Positionieren<br />

Die Enden werden durch die ein- und auslaufseitigen<br />

Bandzentrierungen mittig zueinander ausgerichtet.<br />

5 6<br />

Schrottabfuhr<br />

Der Schnittschrott wird in einer Schrottkassette<br />

aufgefangen, mit der Kassette aus der Maschine<br />

gezogen und auf einem Förderband abtransportiert.<br />

Ausrichten<br />

Die vorbereiteten Bandköpfe werden in Höhe und<br />

Abstand zueinander ausgerichtet, sodass sich die<br />

gewünschte Schweißspaltgeometrie ergibt.<br />

9<br />

8

3 4<br />

Kontrolle der Banddicke<br />

und Berechnen der Parameter<br />

Automatische Banddickenkontrolle bei der Klemmung<br />

der Bandenden. Parallel werden die erfor -<br />

der lichen Schweißparameter basierend auf der<br />

Schmelzanalyse berechnet.<br />

Schneiden<br />

Eine Doppelschnittschere ermöglicht durch den<br />

gleichzeitigen Schnitt beider Bandenden eine<br />

schnelle und optimale Schweißnaht-Vorbereitung.<br />

7 8<br />

Schweißspaltvermessung<br />

Während das Schweißfahrwerk in Schweißposition<br />

fährt, wird die Lage und Geometrie des Schweißspalts<br />

vermessen und die Position des Schweißkopfes<br />

angepasst, so können Ungenauigkeiten der<br />

Schweißspaltposition ausgeglichen werden.<br />

Schweißen und Wärmebehandlung<br />

Beim Zurückfahren des Schweißfahrwerks verschweißt<br />

der Laserstrahl die Bandenden miteinander.<br />

Falls erforderlich, wird die Schweißnaht mittels<br />

Induktion wärmebehandelt (Vor- und Nachbehandlung),<br />

um einen homogenen Härteverlauf durch die<br />

Schweißnaht zu erreichen.<br />

Seitenstanzen<br />

Nach erfolgtem Schweißprozess werden die Ecken<br />

in einer Seitenstanze entfernt, um einen sicheren<br />

Bandlauf zu gewährleisten und das Einfahren der<br />

Besäumschere in das kontinuierliche Band zu ermöglichen.<br />

Zudem können die Ausstanzungen als Mate -<br />

rialproben genutzt werden.<br />

9

<strong>SMS</strong> SIEM<strong>AG</strong><br />

X-Pro ® Laser Welder<br />

SERVICES<br />

Werkstattmontage und Vor-Inbetriebnahme<br />

Der X-Pro ® Laser Welder wird in der Werkstatt von <strong>SMS</strong><br />

<strong>Siemag</strong> komplett montiert und in Betrieb genommen.<br />

Dabei werden bereits alle Funktionen getestet, wozu<br />

schon Stahlbleche der Kunden genutzt werden.<br />

Verpackung und Verschiffung<br />

Die Maschine wird als gesamte Anlage inklusive Verrohrung<br />

und Verdrahtung seemäßig verpackt. Die hochwertige Verpackung<br />

schützt die Maschine vor Beschädigungen und Korrosion<br />

während Transport und Lagerung.<br />

10

Schulung<br />

Die Inbetriebnahme in der <strong>SMS</strong>-Werkstatt<br />

wird genutzt, um das spätere Wartungs-<br />

und Bedienpersonal des Kunden<br />

an der realen Maschine zu schulen.<br />

Somit wird die spätere Inbetriebnahme<br />

in der Linie vereinfacht und die Verfügbarkeit<br />

erhöht.<br />

Da die vielfach sehr komplexen Funktionen<br />

und schnellen Bewegungsabläufe<br />

teilweise an der Maschine nicht vollständig<br />

einsehbar sind, werden in der Schulung<br />

unterstützend dreidimensionale<br />

Animationen der wichtigsten Anlagen -<br />

funktionen eingesetzt. Zudem werden<br />

Unterlagen zur Verfügung gestellt,<br />

anhand derer weitere Mitarbeiter der<br />

Betreibermannschaft geschult werden<br />

können.<br />

Transport<br />

Die gesamte Maschine lässt sich aufgrund der kompakten<br />

Abmaße leicht transportieren. So kann die Maschine ohne<br />

Demontage zum Kunden geliefert werden.<br />

Montage und Inbetriebnahme-<br />

Unterstützung<br />

Unsere erfahrenen Experten unterstützen<br />

die Montage und Inbetriebnahme der<br />

Anlage vor Ort, sodass die Montage- und<br />

Inbetriebnahmezeit auf ein Minimum<br />

begrenzt wird. Ebenso kann die Bedienmannschaft<br />

vor Ort noch weiter geschult<br />

werden.<br />

Teleservice und After-Sales<br />

Mit dem Teleservice haben unsere Experten die Möglichkeit,<br />

online das HMI der Maschine einzusehen und bei Problemen<br />

Hilfestellung zu geben. Ferner garantieren Wartungsverträge<br />

über viele Jahre eine zuverlässige Funktion der Maschine.<br />

Ebenso informieren wir kontinuierlich über Neuerungen und<br />

mögliche Updates der Anlage.<br />

11

<strong>SMS</strong> SIEM<strong>AG</strong><br />

X-Pro ® Laser Welder<br />

REFERENZEN<br />

SALZGITTER FLACHSTAHL GMBH, DEUTSCHLAND<br />

An die Technik und das Leistungsprofil der neuen kontinuierlichen Beizlinie hatte Salzgitter Flachstahl ganz<br />

besondere Anforderungen. Zu den Highlights zählt unter anderem die hohe Kapazität von 2,5 Mio Tonnen im Jahr,<br />

wobei ein sehr großes Produktspektrum inklusive neu entwickelter Stähle mit hohen Festigkeiten und Streckgrenzen<br />

bearbeitet wird. Mit dem von <strong>SMS</strong> <strong>Siemag</strong> neu entwickelten X-Pro ® Laser Welder der ersten Generation ist<br />

die Linie in der Lage, diesen schweißtechnisch sehr anspruchsvollen Produktmix zu verarbeiten. Unter anderem<br />

werden auf der Anlage Stahlgüten wie z.B. C60 und C67 produziert. Die Schweißmaschine ist mit induktiver<br />

Wärmebehandlung von <strong>SMS</strong> Elotherm und einem 12 KW – CO 2 -Laserresonator von Trumpf ausgerüstet.<br />

Technische Daten<br />

Inbetriebnahme: 2008<br />

Laserquelle: 12 kW CO 2<br />

Kapazität<br />

2.500.000 t/a<br />

Stahlgüten<br />

CQ, DQ, DDQ, EDDQ,<br />

SEDDQ, HSS-CQ, HSS-DQ,<br />

BH-HSS, DP<br />

Bandabmessungen<br />

Dicke<br />

1,5 – 6,0 mm<br />

Breite<br />

800 – 1.900 mm<br />

Bandgeschwindigkeit<br />

Einlauf<br />

650 m/min<br />

Prozess<br />

250 m/min<br />

Auslauf<br />

500 m/min<br />

Mit der Maschine der ersten Generation werden bei Salzgitter schweißtechnisch<br />

sehr anspruchsvolle Stahlgüten wie C60 und C67 geschweißt.<br />

Die Beizlinie bei Salzgitter ist für die jährliche<br />

Produktion von 2,5 Mio. t Stahband ausgelegt.<br />

12

TOKYO STEEL, JAPAN<br />

Bei Tokyo Steel wurde die erste Maschine der zweiten Generation installiert. Bei der Weiterentwicklung<br />

wurde viel Wert auf eine vereinfachte Montage und gesteigerte Wartungsfreundlichkeit gelegt. Aus diesem<br />

Grund wurde ein Modulkonzept gewählt. Der X-Pro ® Laser Welder ist in einer kontinuierlichen Beizlinie installiert,<br />

die in einer zweiten Stufe mit einer Tandemstraße gekoppelt werden kann. Im Zuge der Inbetriebnahme<br />

der Laserschweißmaschine in der neuen kontinuierliche Beizlinie bei Tokyo Steel wurden bereits nach kurzer<br />

Zeit alle vertraglich festgelegten Materialpaarungen erfolgreich miteinander verbunden. Dabei konnten auch<br />

Bänder mit Dickenunterschieden bis zu 1,5 mm aneinandergeschweißt werden.<br />

Technische Daten<br />

Inbetriebnahme: 2011<br />

Laserquelle: 12 kW CO 2<br />

Kapazität<br />

1.800.000 t/a<br />

Stahlgüten<br />

CQ, DQ, DDQ, EDDQ, IF,<br />

HSS, TRIP, I-Stahl<br />

Bandabmessungen<br />

Dicke<br />

1,5 – 6,0 mm<br />

Breite<br />

780 – 1.630 mm<br />

Bandgeschwindigkeit<br />

Einlauf<br />

700 m/min<br />

Prozess<br />

280 m/min<br />

Auslauf<br />

450 m/min<br />

Bereits während der Inbetriebnahme wurden auf der Schweißmaschine bei Tokyo Steel<br />

Bänder mit Dickenunterschieden von bis zu 1,5 mm aneinandergeschweißt.<br />

X-Pro ® Laser Welder im Einlauf der<br />

kontinuierlichen Beizlinie.<br />

13

<strong>SMS</strong> SIEM<strong>AG</strong><br />

X-Pro ® Laser Welder<br />

REFERENZEN<br />

THYSSENKRUPP STEEL, USA<br />

1,1 Mio. t Warmband können jährlich in der neu errichteten kontinuierlichen Beizlinie von ThyssenKrupp<br />

Steel USA in Alabama verarbeitet werden. Die zu verarbeitenden Coils werden vom Warmbundlager in den<br />

Einlaufteil der Beize transportiert, wo die 1,5 bis 6,0 mm dicken Bänder abgewickelt und anschließend mit<br />

einem X-Pro ® Laser Welder zu einem Endlosband verbunden werden. Da der lokale amerikanische Markt<br />

direkt bedient wird, muss die Produktionsplanung entsprechend flexibel sein. Dieser Anforderung wird durch<br />

die vollautomatische Berechnung der Schweißparameter für jede Materialpaarung Rechnung getragen.<br />

Ebenso konnte durch die bewährte vollautomatische Schweißparameterberechnung eine schnelle Hochlaufkurve<br />

realisiert werden. Das Layout der Konti-Beizlinie berücksichtigt bereits eine Kapazitätserweiterung auf<br />

1,6 Mio. t/Jahr und die Integration eines Inline-Quarto-Dressiergerüsts.<br />

Technische Daten<br />

Inbetriebnahme: 2011<br />

Laserquelle: 12 kW CO 2<br />

Kapazität<br />

1.100.000 t/a<br />

Stahlgüten<br />

IF, HSLA, HSS, DP<br />

Bandabmessungen<br />

Dicke<br />

1,5 – 6,0 mm<br />

Breite<br />

900 – 1.870 mm<br />

Bandgeschwindigkeit<br />

Einlauf<br />

170 m/min<br />

Prozess<br />

110 m/min<br />

Auslauf<br />

145 m/min<br />

Um die Stahlbänder flexibel zu verbinden, werden die<br />

Schweißparameter automatisch berechnet.<br />

Für das neue Werk von ThyssenKrupp Steel USA in Calvert, Alabama, errichtete <strong>SMS</strong> <strong>Siemag</strong><br />

eine Beiz-Tandemstraße (2,5 Mio t/a) und eine kontinuierliche Beizlinie (1,1 Mio. t/a).<br />

14

JINDAL SOUTH WEST, INDIEN<br />

Anfang Februar 2011 erteilte JSW Steel Limited <strong>SMS</strong> <strong>Siemag</strong> einen Auftrag zur Lieferung einer Beiz-<br />

Tandemstraße, die am Standort Toranagallu Vidyanagar (Bellary) in Indien errichtet wird. Den Kunden<br />

hatten insbesondere die niedrigen Betriebs- und Wartungskosten des Anlagenkonzeptes überzeugt.<br />

<strong>SMS</strong> <strong>Siemag</strong> liefert JSW Steel Limited eine komplette Beiz-Tandemstraße. Dazu gehört der Einlaufbereich,<br />

der über zwei Abhaspelgruppen und einen X-Pro ® Laser Welder verfügt, mit dem auch schwierig<br />

schweißbare Bänder miteinander verbunden werden können. Mit der Linie wird ab 2013 hochwertiges<br />

Kaltband für die Automobilindustrie produziert.<br />

Technische Daten<br />

Inbetriebnahme:<br />

2013 (geplant)<br />

Laserquelle: 12 kW CO 2<br />

Kapazität<br />

2.300.000 t/a<br />

Stahlgüten<br />

Carbon steel, HSS, BH, DP,<br />

TRIP, CP<br />

Bandabmessungen<br />

Dicke<br />

1,5 – 6,5 mm<br />

Breite<br />

900 – 2.080 mm<br />

Bandgeschwindigkeit<br />

Einlauf<br />

750 m/min<br />

Prozess<br />

300 m/min<br />

Auslauf<br />

1.450 m/min<br />

Der vormontierte X-Pro ® Laser Welder.<br />

Bei einem Werkstattbesuch überzeugte sich JSW von der Leistungsfähigkeit<br />

der Laserschweißmaschine.<br />

15

<strong>SMS</strong> SIEM<strong>AG</strong><br />

X-Pro ® Laser Welder<br />

REFERENZEN<br />

HYUNDAI HYSCO, SÜDKOREA<br />

In der neuen Beiz-Tandemstraße von Hyundai Hysco in Dangjin, Südkorea, ist ein X-Pro ® Laser Welder von<br />

<strong>SMS</strong> <strong>Siemag</strong> integriert. Die Beiz-Tandemstraße wurde im April 2013 in Betrieb genommen und seitdem verbindet<br />

die Laserschweißmaschine die Stahlbänder im Einlauf der Anlage zu einem Endlosband, das anschließend<br />

sicher durch den Beizteil und auch durch die anschließende Tandemstraße läuft. Weder beim Beizen noch beim<br />

Kaltwalzen kam es bei über 3000 Verbindungen in den ersten zwei Monaten zu einem Riss der Schweißnaht,<br />

was die Qualität der Naht eindrucksvoll belegt. Dabei umfasste das Materialspektrum auch schweißtechnisch<br />

sehr anspruchsvolle Materialien. Zum Beispiel wurde eine Serie von MS-W1200 Bändern miteinander verbunden<br />

und mit 45 Prozent Reduktion ausgewalzt. Auch Bänder mit einem Siliziumgehalt von 1,2 Prozent wurden<br />

bereits mehrfach ohne Probleme verarbeitet.<br />

Technische Daten<br />

Inbetriebnahme: 2013<br />

Laserquelle: 12 kW CO 2<br />

Kapazität<br />

1.500.000 t/a<br />

Stahlgüten<br />

CQ, DQ, DDQ, EDDQ,<br />

SEDDQ, MA, DP, TRIP, CP<br />

Bandabmessungen<br />

Dicke<br />

1,5 – 5,0 mm<br />

Breite<br />

800 – 1.650 mm<br />

Bandgeschwindigkeit<br />

Einlauf<br />

700 m/min<br />

Prozess<br />

270 m/min<br />

Auslauf<br />

1.400 m/min<br />

X-Pro ® Laser Welder integriet in die Hysco<br />

Beiz-Tandemstraße.<br />

16

Die erste Schweißnaht, mit der zwei martensitische<br />

Stähle verbunden und ausgewalzt wurden.<br />

Die Hysco-Delegation und das Laserschweißmaschinen-Team von <strong>SMS</strong> <strong>Siemag</strong><br />

vor der Maschine bei der Kundenschulung in Hilchenbach, Deutschland.<br />

17

<strong>SMS</strong> SIEM<strong>AG</strong><br />

X-Pro ® Laser Welder<br />

STEUERUNGSKONZEPT<br />

EINFACHES UND EFFIZIENTES<br />

STEUERUNGSKONZEPT<br />

Die Steuerung des X-Pro ® Laser Welders wurde von<br />

<strong>SMS</strong> <strong>Siemag</strong> entwickelt. So wird sichergestellt, dass<br />

im Zusammenspiel von Hydraulik, Elektrik und Mecha-<br />

nik optimale Ergebnisse erreicht und die Schnittstellen<br />

zur Linienautomation perfekt integriert sind. Unsere<br />

Automatisierungsingenieure sind nicht nur Spezialisten<br />

auf dem Gebiet der Schweißmaschinen sondern auch<br />

für die gesamte Einlaufkonzeption von kontinuierlich<br />

betriebenen Bandbehandlungsanlagen.<br />

Perfektes Zusammenspiel von Mechanik,<br />

Hydraulik sowie Elektrik und Automation.<br />

Automationslayout.<br />

18

ERGONOMISCHE BEDIENPANELE UND<br />

LOGISCHE HMI ZUR ANZEIGE UND STEUERUNG VON:<br />

- Status der Schweißmaschine<br />

- Fehlende Vorbedingungen und Schrittkettendiagnose<br />

- Betriebs- und Fehlerdiagnose<br />

- Korrekturmaßnahmen<br />

- Anzeige der Schweiß-Parameter (Soll- und Ist-Daten)<br />

Überwachung der Gasversorgung<br />

des Resonators am HMI.<br />

Technische Daten: X-Pro ® Laser Welder<br />

Bandbreite<br />

500 – 2.500 mm<br />

Banddicke<br />

1,0 – 8,0 mm<br />

Hydraulikanschlußwert<br />

400 l/h, 160 bar<br />

Pneumatikanschlußwert<br />

200 Nm³/h, 6 bar<br />

Elektrische Anschlußleistung<br />

400 – 450 KVA<br />

Messerstandzeit<br />

> 10.000 Schnitte<br />

Wechselzeit Messerkassette<br />

< 1 Stunde<br />

Durchmesser des Schweißnahterkennungslochs 20 mm<br />

Düsenstandzeit der Lochbrenner<br />

> 1.000 Brenner<br />

Wechselzeit Stanzdüse<br />

< 2 Minuten<br />

Anzahl der gespeicherten Schweißhistorien > 5.000<br />

Schweißquelle<br />

CO 2 -/Festkörper-Laserresonator<br />

Banddurchlaufbreite<br />

1.800 – 2.800 mm<br />

Banddurchlaufhöhe<br />

200 mm<br />

Gewicht des schwersten Bauteils<br />

50.000 – 70.000 kg<br />

19

<strong>SMS</strong> SIEM<strong>AG</strong> <strong>AG</strong><br />

Geschäftsbereich Bandanlagen<br />

Walder Straße 53<br />

40724 Hilden, Deutschland<br />

Telefon: +49 211 881-5100<br />

Telefax: +49 211 881-4212<br />

E-Mail: strip.processing@sms-siemag.com<br />

Internet: www.sms-siemag.com<br />

MEETING your EXPECTATIONS<br />

W7/318D<br />

1000/06/13 . Ky . Printed in Germany<br />

„Die in dieser Druckschrift enthaltenen Informationen beschreiben Leistungseigenschaften von Produkten im Allgemeinen. Die Leistungseigenschaften von gelieferten Produkten können von<br />

den in der Broschüre beschriebenen Eigenschaften abweichen. Insbesondere können sich diese Eigenschaften durch Weiterentwicklung von Produkten ändern. Die in dieser Druckschrift enthaltenen<br />

Informationen entfalten keine Rechtswirkung. Zur Lieferung von Produkten mit spezifischen Eigenschaften sind wir nur verpflichtet, wenn dies ausdrücklich vereinbart ist.”