DownloadToolox Brennschneiden-SchweiÃen

DownloadToolox Brennschneiden-SchweiÃen

DownloadToolox Brennschneiden-SchweiÃen

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

2009-05-15<br />

Best Practice<br />

<strong>Brennschneiden</strong> von Toolox ® 33<br />

Empfohlene Vorgehensweise zum <strong>Brennschneiden</strong><br />

1. Beim <strong>Brennschneiden</strong> von Toolox 33 sollten beide Seiten der<br />

Brennschnittfuge vorgewärmt werden, und zwar im Bereich<br />

von etwa 100 – 150 mm auf jeder Seite. Die Vorwärmtemperatur<br />

sollte in der Blechmitte erreicht werden. Die Vorwärmtemperatur<br />

sollte während des gesamten Schneidvorgangs beibehalten<br />

werden<br />

Die Vorwärmtemperatur für Toolox 33 beträgt150-200 °C<br />

2. Führen Sie das Schneiden durch.<br />

3. Führen Sie eine Wärmebehandlung nach dem Schneiden bei<br />

560 – 580 °C für das gesamte geschnittene Teil durch oder,<br />

falls große Formate geschnitten werden, im Bereich von 100<br />

– 150 mm von der Schneidkante. Mit der Wärmebehandlung<br />

nach dem Schneiden sollte kurz nach dem Schneiden der<br />

Teile begonnen werden. Die Durchwärmzeit sollte 5 min/mm<br />

Dicke oder mindestens 60 min betragen. Der Beginn der<br />

Durchwärmzeit ist der Zeitpunkt, zu dem der mittlere Bereich<br />

die gewünschte Wärmebehandlungs temperatur erreicht hat.<br />

Normalerweise sind 2 Stunden Durchwärmzeit ausreichend.<br />

Die maximale Zeitdauer bis zum Beginn der<br />

Wärmebehandlung nach dem <strong>Brennschneiden</strong> beträgt 9<br />

Stunden.<br />

4. Das Blech/Teil sollte im Freien auf Zimmertemperatur<br />

abkühlen.<br />

5. Von der brenngeschnittenen Kante:<br />

*Sollten 5 mm abgefräst werden, um die durch den<br />

Schneidvorgang entstandene Wärmeeinfl usszone zu<br />

entfernen.<br />

*Sollten weitere 5 mm abgefräst werden, falls ein formstabiles<br />

Material zur weiteren maschinellen Bearbeitung/zum Sägen<br />

usw. erforderlich ist.<br />

6. Kalibrieren Sie Ihr Wärmenachbehandlungsverfahren durch<br />

Härtekontrolle des Grundwerkstoffs und der Wärmeeinfl<br />

usszone. Der Grundwerkstoff darf keine Härteverschlechterung<br />

aufweisen. Die Wärmeeinfl usszone sollte die gleiche oder fast<br />

die gleiche Härte wie der nicht in der Wärmeeinfl usszone befi<br />

ndliche Grundwerkstoff aufweisen.<br />

Vor dem <strong>Brennschneiden</strong> von Toolox 44 sollten Sie sich<br />

mit SSAB Plate in Verbindung setzen.<br />

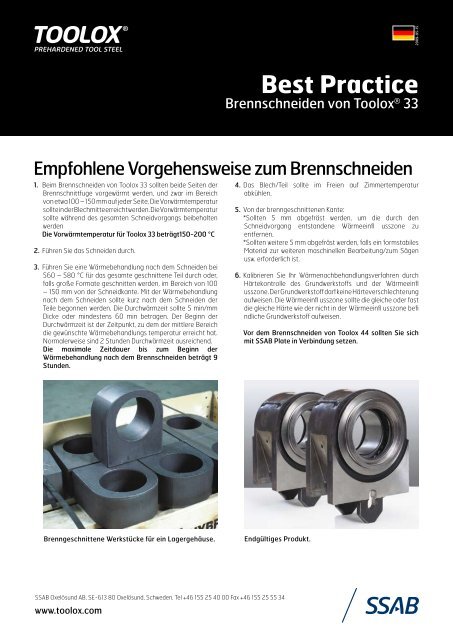

Brenngeschnittene Werkstücke für ein Lagergehäuse.<br />

Endgültiges Produkt.<br />

SSAB Oxelösund AB, SE-613 80 Oxelösund, Schweden. Tel +46 155 25 40 00 Fax +46 155 25 55 34<br />

www.toolox.com

2009-05-15<br />

Best Practice<br />

Schweißen von Toolox ®<br />

Empfohlene Vorgehensweise zum Schweißen<br />

1. Wärmen Sie beide Seiten der Schweißfuge vor, und zwar etwa<br />

100 - 150 mm auf jeder Seite. Die Vorwärmtemperatur sollte<br />

in der Mitte des Bleches erreicht werden. Behalten Sie die<br />

Vorwärmtemperatur während des gesamten Schweißvorgangs<br />

bei, insbesondere beim Heftschweißen.<br />

Vorwärmtemperatur:<br />

*170-200 °C für Toolox 33<br />

*225-275 °C für Toolox 44<br />

2. Verwenden Sie möglichst weiche Elektroden oder rostfreie<br />

Elektroden. Die Elektroden müssen trocken sein. Der maximal<br />

zulässige Wasserstoffgehalt beträgt 5 ml/100 g Schweißgut.<br />

Um eine optimale Texturbildungsqualität zu erzielen, sollte das<br />

Schweißen unter Anwendung des WIG-Verfahrens mit einem<br />

Zusatzdraht mit derselben chemischen Zusammensetzung wie<br />

der Grundwerkstoff durchgeführt werden. Die einfachste<br />

Methode besteht dann darin, eine Stange von einem übrig<br />

gebliebenen Teil des Grundwerkstoffs abzusägen.<br />

3. Schweißen Sie mit einer Wärmezufuhr, die einen Δt 8/5<br />

Wert<br />

zwischen 10 und 20 s ergibt.<br />

4. Beim Schweißen:<br />

Sollte eine Zwischenlagentemperatur von mindestens:<br />

*170 °C für Toolox 33<br />

*225 °C für Toolox 44<br />

5. Führen Sie eine Wärmebehandlung nach dem Schweißen im<br />

Bereich von etwa 100 – 150 mm ab jeder Seite der Schweißnaht<br />

durch. Die Durchwärmzeit sollte 5 min/mm Blechdicke oder<br />

mindestens 60 Minuten betragen. Normalerweise ist eine<br />

Durchwärmzeit von 2 Stunden ausreichend. Der Beginn der<br />

Durchwärmzeit ist der Zeitpunkt, zu dem die Temperatur im<br />

gesamten Anlassvolumen erreicht ist.<br />

*Die Wärmebehandlung nach dem Schweißen sollte mit<br />

einer Temperatur von 150-200 °C durchgeführt werden,<br />

falls nur geringe Anforderungen hinsichtlich der<br />

Formstabilität gestellt werden.<br />

*Die Wärmebehandlung nach dem Schweißen sollte mit<br />

einer Temperatur von 560-580 °C durchgeführt werden,<br />

falls hohe Anforderungen hinsichtlich der Formstabilität<br />

gestellt werden und der Einfl uss der Schweißnaht auf das<br />

Texturbildungsergebnis minimiert werden soll.<br />

6. Nach der Wärmebehandlung nach dem Schweißen sollte die<br />

geschweißte Komponente im Freien auf Zimmertemperatur<br />

abkühlen.<br />

Geschweißtes und texturiertes Toolox.<br />

Bei Diskrepanzen ist die UK-englische Version dieses Dokuments maßgebend. Downloaden Sie die neueste Version von downloads unter www.ssab.com. Diese Broschüre enthält allgemeine Anregungen<br />

und Informationen ohne jede ausdrückliche oder stillschweigende Gewährleistung jeglicher Art. SSAB Oxelösund AB schließt hiermit ausdrücklich jegliche Haftung einschließlich etwaiger Entschädigung<br />

im Zusammenhang mit der Verwendung der Informationen und für ihre Eignung für individuelle Anwendungen aus. Der Benutzer dieser Broschüre ist dafür verantwortlich, die darin enthaltenen Empfehlungen<br />

auf die Anforderungen individueller Anwendungen abzustimmen.<br />

SSAB Oxelösund AB, SE-613 80 Oxelösund, Schweden. Tel +46 155 25 40 00 Fax +46 155 25 55 34<br />

www.toolox.com

SSAB gehört zu den Weltmarktführern im Bereich wertsteigernder hochfester Stähle.<br />

SSAB hat Produkte im Angebot, die in enger Zusammenarbeit mit Kunden entwickelt<br />

wurden – damit die Welt stärker, leichter und nachhaltiger wird.<br />

Weltweit sind Mitarbeiter in über 45 Ländern für SSAB tätig. Die Produktionsstätten<br />

befinden sich in Schweden und in den USA. SSAB ist an der NASDAQ OMX Nordic<br />

Exchange Stockholm notiert. www.ssab.com<br />

601-DE-Toolox in mechanical engineering-V1-2010. Österbergs & Sörmlandstryck.<br />

SSAB<br />

SE-613 80 Oxelösund<br />

Sweden<br />

T: +46 155 25 40 00<br />

F: +46 155 25 40 73<br />

contact@ssab.com<br />

SSAB Swedish Steel GmbH<br />

Grafenberger Allee 87<br />

40237 Düsseldorf<br />

T: +49 211 9125 0<br />

www.toolox.com