downstream processing.pdf

downstream processing.pdf

downstream processing.pdf

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

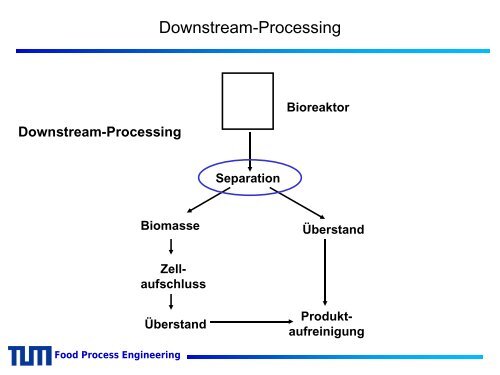

Downstream-Processing<br />

Downstream-Processing<br />

Bioreaktor<br />

Separation<br />

Biomasse<br />

Überstand<br />

Produktaufreinigung<br />

Zellaufschluss<br />

Überstand<br />

Food Process Engineering

Downstream ist wichtig! Und wird immer wichtiger!<br />

Produktivität im Upstream steigt ständig !!!!<br />

Food Process Engineering

Beispiel eines Downstreamprozesses<br />

Media<br />

Preparation<br />

Cell Line<br />

Fermentation<br />

Bioreactor<br />

Sampling<br />

Preparation<br />

Disposable Storage<br />

Seed Bioreactor<br />

Bioreactor<br />

Cell Harvest<br />

Cell-Harvest<br />

Cell-Debris<br />

Removal<br />

Dead-End<br />

Filtration<br />

Disposable<br />

Storage<br />

Buffer Preparation<br />

Preparation<br />

Disposable Storage<br />

Purification<br />

Single-use Crossflow<br />

Conc./ Diafiltration<br />

Affinity Chrom.<br />

Capturing Step<br />

Low pH Virus<br />

Inactivation<br />

Cation<br />

Exchange<br />

Ion Exch.<br />

Mem.ads.<br />

Disposable UF<br />

Buffer Exchange<br />

Disposable<br />

Virus Filter<br />

0.2µm Sterile<br />

Form and Fill<br />

Food Process Engineering

Downstream Processing<br />

Kosten für Downstream<br />

Processing zw. 15 und 70%<br />

der Gesamtkosten<br />

− Bioethanol 15%<br />

− Penicillin 20 bis 30%<br />

− Enzyme bis zu 70%<br />

Food Process Engineering

Downstream-Processing<br />

Downstream-Processing<br />

Bioreaktor<br />

Separation<br />

Biomasse<br />

Überstand<br />

Produktaufreinigung<br />

Zellaufschluss<br />

Überstand<br />

Food Process Engineering

Separation – Methoden der Zellernte<br />

Food Process Engineering

Sedimentation und Zentrifugation<br />

• Trennprinzip:<br />

− Dichteunterschied zwischen flüssiger und fester Phase<br />

• Stokessches Gesetz:<br />

− gilt für einzelne, kugelförmige Partikel in rein viskoser<br />

Umströmung (kleine Re-Zahlen)<br />

v<br />

v<br />

S<br />

S<br />

Z<br />

=<br />

=<br />

d<br />

2<br />

p<br />

Δρ<br />

18η<br />

Food Process Engineering<br />

⋅<br />

g<br />

2<br />

d<br />

p<br />

Δρ<br />

r<br />

2<br />

⋅ ω<br />

18η<br />

2<br />

rω<br />

g<br />

Im Schwerefeld<br />

bis 1 cm/24 h<br />

Im Zentrifugalfeld<br />

bis 10000 cm/24 h<br />

= Zentrifugalziffer<br />

F a<br />

F w<br />

F g

Bauarten von Zentrifugen<br />

a) Röhrentrommel<br />

b) Kammertrommel<br />

c) Tellerseparator<br />

d) Dekanter<br />

Tellerseparator am<br />

häufigsten eingesetzt<br />

− große Klärfläche<br />

− kontinuierliche<br />

Betriebsweise<br />

− In-situ sterilisierbar<br />

− Hoher Durchsatz<br />

(abhängig von Zellgröße)<br />

Food Process Engineering

Food Process Engineering<br />

Bauart einer Tellerzentrifuge

Food Process Engineering<br />

Filtration

Membranfiltration<br />

• Entscheidung für Zentrifugation<br />

oder Filtration hängt u.a. davon<br />

ab,<br />

− wie weit aufkonzentriert werden<br />

soll<br />

− ob Membranfouling ein Problem<br />

darstellt<br />

− ob mechanische Schädigungen<br />

eine Rolle spielen<br />

Food Process Engineering

Downstream-Processing<br />

Bioreaktor<br />

Separation<br />

Biomasse<br />

Überstand<br />

Produktaufreinigung<br />

Zellaufschluss<br />

Überstand<br />

Food Process Engineering

Zellaufschluss<br />

• Bei intrazellulär vorliegendem Produkt (v.a. Proteine)<br />

• Mögliche Lokalisierungen von Proteinen in Zellen<br />

− In/an der Zellwand gebunden<br />

− In/an der Cytoplasmamembran<br />

− Im Cytoplasma in löslicher Form<br />

− Im Cytoplasma als Einschlusskörper<br />

− An/in Membranen von Organellen<br />

− In Organellen<br />

− etc.<br />

Food Process Engineering

Zellaufschlussverfahren<br />

• Ziele:<br />

− Zerstörung der Kompartimentierung der<br />

Zellen<br />

− Permeabilisierung der Membranen<br />

− Solubilisierung der Proteine<br />

• Zellaufschlussverfahren<br />

− Mechanische Verfahren<br />

− Thermische bzw. thermodynamische<br />

Verfahren<br />

− Chemisch enzymatische Verfahren<br />

− Molekularbiologische Ansätze<br />

Food Process Engineering

Mechanische Zellaufschlussverfahren<br />

• Vermahlen in Kugel- oder Perlmühlen<br />

• Wirkungsweise: Scher- und Normalkräfte<br />

• Trennung der Mahlkörper vom Mahlgut mittels Siebeinsätzen<br />

Food Process Engineering

Mechanische Zellaufschlussverfahren<br />

• Zellaufschluss durch<br />

Hochdruckhomogenisatoren<br />

• Zellsuspension wird mit<br />

hohem Druck (500 bis 1000<br />

bar) mittels Kolbenpumpen<br />

durch einen engen<br />

Homogenisierspalt gedrückt<br />

• Wirkungsweise: Scher- und<br />

Normalkräfte sowie<br />

Kaviation<br />

Food Process Engineering

Mechanische Zellaufschlussverfahren<br />

• Zellaufschluss mittels<br />

Ultraschall (Standard-<br />

Methode im Labormaßstab)<br />

• Wirkungsweise: Kavitation<br />

im Schallfeld eines<br />

Piezokristalles<br />

• Frequenz: 15 bis 25 kHz<br />

Food Process Engineering

Downstream-Processing<br />

Bioreaktor<br />

Separation<br />

Biomasse<br />

Überstand<br />

Überstand<br />

Food Process Engineering<br />

Produktaufreinigung<br />

Zellaufschluss<br />

Produkt-<br />

Gewinnung/-<br />

konzentrierung

Produktgewinnung und -konzentrierung<br />

• Nach der Freisetzung des Produktes und Abtrennung<br />

der Zelltrümmer<br />

• Methoden zur Produktgewinnung und –<br />

konzentrierung<br />

− Thermische Verfahren<br />

− Extraktionsverfahren<br />

− Membrantrennverfahren<br />

− Fällungsreaktionen<br />

Food Process Engineering

Thermische Verfahren zur Produktkonzentrierung<br />

• Fermentationsbrühe besteht hauptsächlich aus Wasser<br />

Eindampfen des Wassers zur Aufkonzentrierung des Produkts<br />

• Biologische Produkte jedoch meist sehr thermolabil<br />

bevorzugt Fallstromverdampfer<br />

Food Process Engineering

Extraktionsverfahren<br />

• Solventextraktion:<br />

− Übergang eines Stoffes (des Extraktstoffes) von einer<br />

flüssigen Phase (Abgeber) in eine zweite fluide Phase<br />

(Aufnehmer bzw. Extraktionsmittel)<br />

− Aufnehmer und Abgeber nicht mischbar<br />

− Wässriges und organisches Lösungsmittel<br />

− Bsp: Penicillin<br />

Food Process Engineering

Extraktionsverfahren<br />

• Wässrige Zwei-Phasen-<br />

Extraktion<br />

− Besonders schonende<br />

Methode der<br />

Aufkonzentrierung<br />

• Prinzip: zwei Polymere<br />

bilden nach Überschreiten<br />

einer Grenzkonzentration<br />

zwei Phasen<br />

• Darstellung der Löslichkeit<br />

in Form von<br />

Dreiecksdiagrammen<br />

Food Process Engineering

Phänomen der Phasenseparation<br />

Theorie<br />

Praxis<br />

+<br />

polysaccharide<br />

protein<br />

segragation<br />

association<br />

incompatibility<br />

co-solubility<br />

complexation<br />

Food Process Engineering

Visualisierung durch Phasendiagramme<br />

Polysaccharide, % wt<br />

binodal line<br />

E<br />

cosolubility<br />

phase<br />

separation<br />

C<br />

tie line<br />

D<br />

Protein, % wt<br />

Zusammensetzungen:<br />

C: Ausgangsmischung<br />

D: Protein angereicherte<br />

Phase<br />

E: Polysaccharid angereicherte<br />

Phase<br />

Erstellung durch:<br />

• Chemische Analyse der Phasen<br />

• Cloudy-Point-Methode<br />

Food Process Engineering

Wässrige Zwei-Phasen Extraktion<br />

• Wässrige Zwei-Phasen-Extraktion<br />

• Darstellung in Form von Dreiecksdiagrammen<br />

• Jedoch: Produktverteilung nicht ablesbar!<br />

• Polymersysteme:<br />

− Dextran/PEG<br />

− PEG/Salz (Phosphat oder Sulfat)<br />

• Verteilungskoeffizient K<br />

− beschreibt Verteilung des abzutrennenden Stoffes in den<br />

beiden Phasen λ: Koeffizient, der die molmasseunabhängigen<br />

Wechselwirkungen beschreibt<br />

A<br />

ln K =<br />

λ<br />

A: Moleküloberfläche<br />

k T<br />

k: Boltzmann-Konstante<br />

T: Temperatur<br />

Food Process Engineering

Wässrige Zwei-Phasen Extraktion<br />

• Ziel: Verteilung des<br />

gewünschten Produktes<br />

in einer, Fremdproteine<br />

und Zellbruchstücke in<br />

der anderen Phase<br />

• Mögliches Verfahrensschema<br />

zur extraktiven<br />

Enzymaufarbeitung im<br />

wässrigen Zweiphasen-<br />

System<br />

Food Process Engineering

Trenngrenzen und Druckbereiche<br />

druckgetriebener Membranverfahren<br />

Food Process Engineering

Food Process Engineering<br />

Downstream-Processing

Membranverfahren<br />

Mikrofiltration Ultrafiltration Nanofiltration Umkehrosmose<br />

Teilchengröße<br />

Elektrodialyse<br />

NaCl<br />

Mikroorganismen<br />

Fettkügelchen<br />

Food Process Engineering<br />

Proteine Zucker Salze

Food Process Engineering<br />

EM-Bild einer MF-Membran

Rückhaltevermögen von UO und NF-Membranen<br />

Food Process Engineering

Elektrodialyse<br />

• Abtrennung ionischer<br />

Bestandteile aus einer<br />

wässrigen Lösung<br />

• Potenzialdifferenz als<br />

treibende Kraft<br />

-<br />

+<br />

-<br />

-<br />

+<br />

+<br />

-<br />

-<br />

+<br />

+<br />

-<br />

+<br />

-<br />

- -<br />

+<br />

+<br />

+<br />

• Beispiel: Gewinnung<br />

von organischen<br />

Säuren (Milchsäure)<br />

K<br />

A<br />

K<br />

A<br />

-<br />

+<br />

+ -<br />

-<br />

-<br />

-<br />

K<br />

K...kationenselektive Membran<br />

A...anionenselektive Membran<br />

Food Process Engineering

Fällungsreaktionen<br />

• Ausfällung von Proteinen aus der<br />

Fermentationsbrühe<br />

• Anschließende Abtrennung durch Zentrifugation oder<br />

Filtration<br />

• Ausfällen der Proteine mit Hilfe von<br />

− Salz<br />

− Organischen Lösungsmitteln<br />

− Polymeren<br />

• Beispiel für Produktgewinnung mittels Fällung:<br />

Herstellung des Enzyms Transglutaminase<br />

− Fällung mit Ethanol<br />

Food Process Engineering

Fermentative Gewinnung mikrobieller Transglutaminase<br />

Mikroorganismen<br />

Dextrin + Ethanol<br />

Mikroorganismen<br />

Fermentation<br />

(Batch)<br />

Abtrennen und<br />

aufkonzentrieren<br />

⇒ Extrazelluläres Enzym<br />

Fällung<br />

(Prezipitation)<br />

Mikroorganismen: Streptoverticillium sp.<br />

Medien: Hefe, Fleischextrakt<br />

Dextrin<br />

Vakuumtrocknung Vermahlen Mischen<br />

Verpacken<br />

Food Process Engineering<br />

Transglutaminase

Downstream-Processing<br />

Bioreaktor<br />

Separation<br />

Biomasse<br />

Überstand<br />

Überstand<br />

Food Process Engineering<br />

Zellaufschluss<br />

Produkt-<br />

Gewinnung/-<br />

konzentrierung<br />

Produktaufreinigung

Produktreinigung<br />

• Stellt den letzten und teuersten Schritt im<br />

Downstream-Processing dar<br />

• Hauptsächlich eingesetzt:<br />

− Elektrokinetische Trennverfahren (Elektrophorese)<br />

− Chromatographische Trennverfahren<br />

• Elektrokinetische Trennverfahren<br />

− Werden aufgrund hoher Kosten vorwiegend im analytischen<br />

Maßstab eingesetzt<br />

− Es werden keine besseren Trennleistungen als bei<br />

chromatographischen Verfahren erzielt<br />

Food Process Engineering

Chromatographische Trennverfahren<br />

• Wirkungsweise<br />

− Verschiedene Komponenten einer Lösung (mobile Phase)<br />

interagieren verschieden stark mit den Partikeln eines<br />

Festbetts (stationäre Phase) bei der Durchströmung<br />

Unterschiedliche Verweilzeiten führen zu einer<br />

Komponententrennung<br />

• Hohe Selektivität chromatographischer<br />

Trennverfahren bei richtiger Auswahl von mobiler und<br />

stationärer Phase<br />

Food Process Engineering

Chromatographiesäulen im<br />

Downstreambereich einer Pharmaproduktion<br />

Food Process Engineering

Arten von Flüssig-Chromatographie<br />

Food Process Engineering

Chromatographische Trennverfahren<br />

• Trennung zweier Substanzen<br />

nur, wenn unterschiedliche<br />

Retentionsvolumina bzw.<br />

unterschiedliche<br />

Retentionszeiten<br />

(unterschiedliche<br />

Kapazitätsfaktoren)<br />

• Breite der Elutionspeaks wichtig<br />

für die Qualität der Trennung<br />

− Bodenzahl (Maß für die<br />

Effizienz)<br />

Food Process Engineering

Chromatographische Trennverfahren<br />

100<br />

CMP A<br />

A226 [mAU]<br />

80<br />

60<br />

40<br />

GMP A+B<br />

*<br />

CMP B<br />

20<br />

0<br />

10 12 14 16 18 20 22<br />

RT [min]<br />

Food Process Engineering

Beispiel Ionenaustauschchromatographie<br />

Titrationskurven von Proteinen -><br />

Einzigartig für jedes Protein<br />

unterhalb pI -> Kationenaustauscher<br />

Oberhalb pI -> Anionenaustauscher<br />

-> daher optimal für IEC<br />

Food Process Engineering

Beispiel Ionenaustauschchromatographie<br />

Food Process Engineering

Beispiel Ionenaustauschchromatographie<br />

Food Process Engineering

Beispiel Ionenaustauschchromatographie<br />

Food Process Engineering

Affinitätschromatographie<br />

• Trennmethode mit der<br />

größten Selektivität<br />

• Spezifische Bindung des<br />

Proteins (vgl.<br />

Immobilisierung von<br />

Enzymen)<br />

• Elution schwierig<br />

Food Process Engineering

Gelfiltration<br />

• Trennung nach<br />

Molekülgröße<br />

• Größte Moleküle kürzeste<br />

Retentionszeit<br />

• Bevorzugt im Labormaßstab<br />

wegen der geringen<br />

Durchsätze<br />

Food Process Engineering

Gelfiltration<br />

UV-Absorption bei 280 nm [mAU]<br />

160<br />

140<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

zunehmendes<br />

Molekulargewicht<br />

Na-Caseinat ohne TG<br />

Na-Caseinat +TG 90 min<br />

‣ Trennung von Molekülen<br />

unterschiedlichen Molekulargewichtes<br />

beim Durchlaufen<br />

eines Gelfiltrationsmediums<br />

‣ Alle GPC-Proben werden mittels<br />

Dithiothreitol (DTT) reduziert<br />

‣ Eluent: 6 M Harnstoffpuffer<br />

0<br />

0 10 20 30 40 50<br />

Retentionszeit [min]<br />

Food Process Engineering

Scaling Up<br />

• Zuerst: absolut optimierte Methode im analytischen Maßstab ermitteln!<br />

• Up-Scale ist nicht einfach durch das Übertragen der Methode auf ein<br />

größere Säule zu erreichen!<br />

• Probleme: starker Druckanstieg (backpressure) durch kleine<br />

Partikelgrößen<br />

-> größere Partikel<br />

-> niedrigere Auflösung<br />

• wenn möglich im analytischen Maßstab schon das gleiche Material wie<br />

im up-Scale benutzen<br />

• höhere Flußrate führt zu geringerer Austrennung<br />

Food Process Engineering

Scaling-Up –<br />

Einfluss der Partikelgröße des Trägermaterials<br />

Food Process Engineering

Ion exchange<br />

In conventional Polishing Scale-Up, Bottlenecks lead to oversizing<br />

Lab scale<br />

Clinical lots<br />

Production<br />

600 mm, 50 L,<br />

50 mm, 0.5 L<br />

200 mm, 5 L<br />

500 l/h BC 1500 g<br />

Membrane-based Scale up Options in Polishing:<br />

5 ml 50 ml<br />

30‘, 0.5L, > 500 l/h,<br />

BC 15 g<br />

Food Process Engineering

Membranadsorber<br />

Typ. Flussrate 300 cm/h<br />

Food Process Engineering<br />

Flussrate 14000 cm/h<br />

Sartorius

Zusammenfassung<br />

• Downstream-Processing: Prozessschritte abhängig davon ob<br />

das Produkt<br />

− Intrazellulär vorliegt Aufarbeitung komplizierter<br />

− Extrazellulär vorliegt<br />

− die Biomasse darstellt<br />

• Mechanische Verfahren zur Zellabtrennung<br />

− Separator<br />

− Membrantrennverfahren<br />

• Meist mechanische Verfahren zum Zellaufbruch<br />

• Produktgewinnung<br />

− Thermische Verfahren<br />

− Extraktionsverfahren<br />

− Membrantrennverfahren<br />

− Fällungsreaktionen<br />

• Chromatographische Verfahren zur Produktreinigung<br />

Food Process Engineering