Längere Standzeit durch dichte Schichten

Längere Standzeit durch dichte Schichten

Längere Standzeit durch dichte Schichten

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

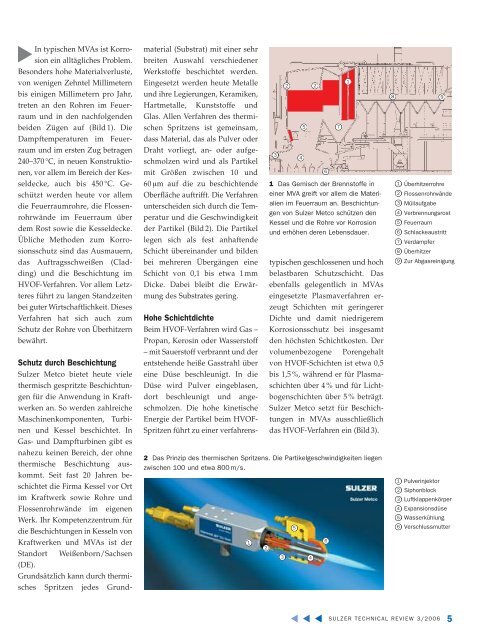

In typischen MVAs ist Korrosion<br />

ein alltägliches Problem.<br />

Besonders hohe Materialverluste,<br />

von wenigen Zehntel Millimetern<br />

bis einigen Millimetern pro Jahr,<br />

treten an den Rohren im Feuerraum<br />

und in den nachfolgenden<br />

beiden Zügen auf (Bild 1). Die<br />

Dampftemperaturen im Feuerraum<br />

und im ersten Zug betragen<br />

240–370 °C, in neuen Konstruktionen,<br />

vor allem im Bereich der Kesseldecke,<br />

auch bis 450 °C. Geschützt<br />

werden heute vor allem<br />

die Feuerraumrohre, die Flossenrohrwände<br />

im Feuerraum über<br />

dem Rost sowie die Kesseldecke.<br />

Übliche Methoden zum Korrosionsschutz<br />

sind das Ausmauern,<br />

das Auftragsschweißen (Cladding)<br />

und die Beschichtung im<br />

HVOF-Verfahren. Vor allem Letzteres<br />

führt zu langen <strong>Standzeit</strong>en<br />

bei guter Wirtschaftlichkeit. Dieses<br />

Verfahren hat sich auch zum<br />

Schutz der Rohre von Überhitzern<br />

bewährt.<br />

Schutz <strong>durch</strong> Beschichtung<br />

Sulzer Metco bietet heute viele<br />

thermisch gespritzte Beschichtungen<br />

für die Anwendung in Kraftwerken<br />

an. So werden zahlreiche<br />

Maschinenkomponenten, Turbinen<br />

und Kessel beschichtet. In<br />

Gas- und Dampfturbinen gibt es<br />

nahezu keinen Bereich, der ohne<br />

thermische Beschichtung auskommt.<br />

Seit fast 20 Jahren beschichtet<br />

die Firma Kessel vor Ort<br />

im Kraftwerk sowie Rohre und<br />

Flossenrohrwände im eigenen<br />

Werk. Ihr Kompetenzzentrum für<br />

die Beschichtungen in Kesseln von<br />

Kraftwerken und MVAs ist der<br />

Standort Weißenborn/Sachsen<br />

(DE).<br />

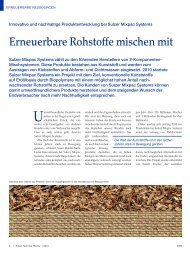

Grundsätzlich kann <strong>durch</strong> thermisches<br />

Spritzen jedes Grund-<br />

material (Substrat) mit einer sehr<br />

breiten Auswahl verschiedener<br />

Werkstoffe beschichtet werden.<br />

Eingesetzt werden heute Metalle<br />

und ihre Legierungen, Keramiken,<br />

Hartmetalle, Kunststoffe und<br />

Glas. Allen Verfahren des thermischen<br />

Spritzens ist gemeinsam,<br />

dass Material, das als Pulver oder<br />

Draht vorliegt, an- oder aufgeschmolzen<br />

wird und als Partikel<br />

mit Größen zwischen 10 und<br />

60 µm auf die zu beschichtende<br />

Oberfläche auftrifft. Die Verfahren<br />

unterscheiden sich <strong>durch</strong> die Temperatur<br />

und die Geschwindigkeit<br />

der Partikel (Bild 2). Die Partikel<br />

legen sich als fest anhaftende<br />

Schicht übereinander und bilden<br />

bei mehreren Übergängen eine<br />

Schicht von 0,1 bis etwa 1 mm<br />

Dicke. Dabei bleibt die Erwärmung<br />

des Substrates gering.<br />

Hohe Schicht<strong>dichte</strong><br />

Beim HVOF-Verfahren wird Gas –<br />

Propan, Kerosin oder Wasserstoff<br />

– mit Sauerstoff verbrannt und der<br />

entstehende heiße Gasstrahl über<br />

eine Düse beschleunigt. In die<br />

Düse wird Pulver eingeblasen,<br />

dort beschleunigt und angeschmolzen.<br />

Die hohe kinetische<br />

Energie der Partikel beim HVOF-<br />

Spritzen führt zu einer verfahrens-<br />

1<br />

2<br />

3<br />

3<br />

2<br />

5<br />

4<br />

5<br />

4<br />

2<br />

6<br />

1 Das Gemisch der Brennstoffe in<br />

einer MVA greift vor allem die Materialien<br />

im Feuerraum an. Beschichtungen<br />

von Sulzer Metco schützen den<br />

Kessel und die Rohre vor Korrosion<br />

und erhöhen deren Lebensdauer.<br />

typischen geschlossenen und hoch<br />

belastbaren Schutzschicht. Das<br />

ebenfalls gelegentlich in MVAs<br />

eingesetzte Plasmaverfahren erzeugt<br />

<strong>Schichten</strong> mit geringerer<br />

Dichte und damit niedrigerem<br />

Korrosionsschutz bei insgesamt<br />

den höchsten Schichtkosten. Der<br />

volumenbezogene Porengehalt<br />

von HVOF-<strong>Schichten</strong> ist etwa 0,5<br />

bis 1,5 %, während er für Plasmaschichten<br />

über 4 % und für Lichtbogenschichten<br />

über 5 % beträgt.<br />

Sulzer Metco setzt für Beschichtungen<br />

in MVAs ausschließlich<br />

das HVOF-Verfahren ein (Bild 3).<br />

2 Das Prinzip des thermischen Spritzens. Die Partikelgeschwindigkeiten liegen<br />

zwischen 100 und etwa 800 m/s.<br />

6<br />

7<br />

1<br />

8 9<br />

SULZER TECHNICAL REVIEW 3/2006 5<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

7<br />

8<br />

9<br />

1<br />

2<br />

3<br />

4<br />

5<br />

6<br />

Überhitzerrohre<br />

Flossenrohrwände<br />

Müllaufgabe<br />

Verbrennungsrost<br />

Feuerraum<br />

Schlackeaustritt<br />

Verdampfer<br />

Überhitzer<br />

Zur Abgasreinigung<br />

Pulverinjektor<br />

Siphonblock<br />

Luftklappenkörper<br />

Expansionsdüse<br />

Wasserkühlung<br />

Verschlussmutter