Binder wie vom Schreiner induo PDF

Binder wie vom Schreiner induo PDF

Binder wie vom Schreiner induo PDF

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Ingenieur-Holzbau<br />

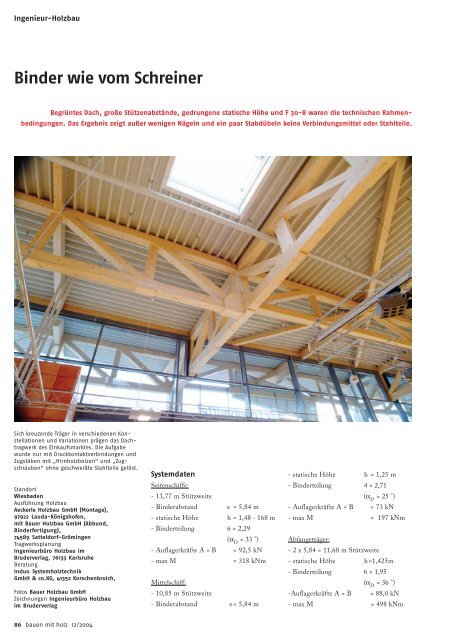

<strong>Binder</strong> <strong>wie</strong> <strong>vom</strong> <strong>Schreiner</strong><br />

Begrüntes Dach, große Stützenabstände, gedrungene statische Höhe und F 30-B waren die technischen Rahmenbedingungen.<br />

Das Ergebnis zeigt außer wenigen Nägeln und ein paar Stabdübeln keine Verbindungsmittel oder Stahlteile.<br />

Sich kreuzende Träger in verschiedenen Konstellationen<br />

und Variationen prägen das Dachtragwerk<br />

des Einkaufsmarktes. Die Aufgabe<br />

wurde nur mit Druckkontaktverbindungen und<br />

Zugstäben mit „Hirnholzbolzen“ und „Zugschrauben“<br />

ohne geschweißte Stahlteile gelöst.<br />

Standort<br />

Wiesbaden<br />

Ausführung Holzbau<br />

Aeckerle Holzbau GmbH (Montage),<br />

97922 Lauda-Königshofen,<br />

mit Bauer Holzbau GmbH (Abbund,<br />

<strong>Binder</strong>fertigung),<br />

74589 Satteldorf-Grömingen<br />

Tragwerksplanung<br />

Ingenieurbüro Holzbau im<br />

Bruderverlag, 76133 Karlsruhe<br />

Beratung<br />

Induo Systemholztechnik<br />

GmbH & co.KG, 41352 Korschenbroich,<br />

Fotos Bauer Holzbau GmbH<br />

Zeichnungen Ingenieurbüro Holzbau<br />

im Bruderverlag<br />

86 bauen mit holz 12/2004<br />

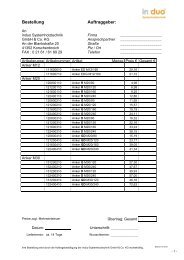

Systemdaten<br />

Seitenschiffe:<br />

- 13,77 m Stützweite<br />

- <strong>Binder</strong>abstand e = 5,84 m<br />

- statische Höhe h = 1,48 - 168 m<br />

- <strong>Binder</strong>teilung 6 × 2,29<br />

(αD = 33 °)<br />

- Auflagerkräfte A = B = 92,5 kN<br />

- max M = 318 kNm<br />

Mittelschiff:<br />

- 10,85 m Stützweite<br />

- <strong>Binder</strong>abstand e= 5,84 m<br />

- statische Höhe h = 1,25 m<br />

- <strong>Binder</strong>teilung 4 × 2,71<br />

(αD = 25 °)<br />

- Auflagerkräfte A = B = 73 kN<br />

- max M = 197 kNm<br />

Abfangeträger:<br />

- 2 x 5,84 = 11,68 m Stützweite<br />

- statische Höhe h=1,425m<br />

- <strong>Binder</strong>teilung 6 × 1,95<br />

(αD = 36 °)<br />

-Auflagerkräfte A = B = 88,0 kN<br />

- max M = 498 kNm

1.425<br />

Fachwerkträger<br />

Vollwandträger Fachwerkträger<br />

Vollwandträger<br />

Fachwerkträger<br />

Vollwandträger<br />

Vollwandträger<br />

Vollwandträger<br />

Vollwandträger<br />

Vollwandträger<br />

Vollwandträger<br />

Fachwerkträger<br />

Fachwerkträger<br />

Konzept<br />

Wegen des kreuzweisen Zusammentreffens<br />

der Träger, dem Freihalten der Abfangeträger<br />

von höheren Lasten aus Durchlaufwirkung<br />

und der Begrenzung der Fertigungsund<br />

Montageeinheiten wurden durchgängig<br />

Einfeldsysteme gewählt. Aus verschiedenen<br />

Gründen wurde im Ansatz die Einsatzmöglichkeit<br />

des neuartigen <strong>induo</strong>-Verbindungssystems<br />

untersucht. Der <strong>induo</strong>-Anker hat<br />

seine größte „Stärke“ beim Anschluss von<br />

Zugkräften mit Bolzen „ins Hirnholz“. Das<br />

Grundmuster des Pfosten-Diagonalen-<br />

Fachwerks mit steigenden (Druck-)Streben<br />

Abfangträger<br />

Abfangträger<br />

Abfangträger Abfangträger<br />

1,25<br />

1,25<br />

Fachwerkträger<br />

Fachwerkträger<br />

Fachwerkträger<br />

Fachwerkträger<br />

Fachwerkträger<br />

Fachwerkträger<br />

Fachwerkträger<br />

Fachwerkträger<br />

Fachwerkträger<br />

Abfangträger<br />

Abfangträger Abfangträger<br />

Vollwandträger<br />

Vollwandträger<br />

Vollwandträger<br />

Vollwandträger<br />

Vollwandträger<br />

Vollwandträger<br />

Fachwerkträger<br />

Fachwerkträger<br />

Seitenschiff Mittelschiff Seitenschiff<br />

Abfangträger<br />

Fachwerkträger<br />

13,77 10,85 13,77<br />

und (Zug-)Pfosten lag auf der Hand. Die<br />

Ähnlichkeit der Kräfte, hervorgerufen durch<br />

entsprechende <strong>Binder</strong>teilungen (Strebenneigung!)<br />

legte ein einheitliches Bildungsprinzip<br />

nahe:<br />

Anschluss Druckstreben mittels Versätzen,<br />

Zugpfosten-Anschluss mit Zugbolzen und<br />

U-Platten (Querpressung).<br />

Bei 22 cm BS-Holz-Gurtbreite (24 cm wären<br />

besser gewesen, aber dann wird BS-Holz<br />

sehr teuer) ergab sich für die zweite Diagonale<br />

von Seitenschiff und Abfangeträgern<br />

ein doppelter Versatz mit max t = 6 cm.<br />

Für die Enddiagonalen wurde das Konzept<br />

Fachwerkträger<br />

1.02<br />

1.68<br />

2.20 6 x 5,83 = 3 x 11,66<br />

5.83 3.88<br />

Ingenieur-Holzbau<br />

Bild 1 Grundriss mit System-<br />

Ansichten und wesentlichen<br />

Verbindungsmerkmalen<br />

nach Bild 2 gewählt, mit den Vorzügen:<br />

kein Versatz-Vorholz,<br />

Auflagerung über Kraft schräg zur Faserrichtung.<br />

Die Gurtbreite wirkt sich günstig auf die<br />

„Knickbemessung“ aus. Die in den Trägermitten<br />

Druck abtragenden Diagonalen lassen<br />

erst das Moment für das nächst äußere<br />

Ausfachungsfeld für den Obergurt wirksam<br />

werden. So ergaben sich für die Obergurte<br />

mit kleinerem N × Knicken + Moment bei<br />

kleinerer Versatztiefe und größerem zul σD ähnliche Querschnitte <strong>wie</strong> für die Untergurte<br />

mit größerem Z, kleinerem zul σZ und grö-<br />

bauen mit holz 12/2004<br />

87

Ingenieur-Holzbau<br />

Hohlräume nach<br />

der Montage mit<br />

Beton ausgießen<br />

2 Laschen 4/28 cm<br />

88 bauen mit holz 12/2004<br />

18/22 S10 18<br />

Bild 2 Standard-Konzept Fachwerkträger:<br />

Enddiagonale lagert unmittelbar auf Beton<br />

oder Stahlplatte, dadurch sind kurze Auflagerlängen<br />

möglich, Verankerung an Betonstützen<br />

durch Betonverguss, zugleich Brandschutz,<br />

V-Stäbe: <strong>induo</strong>-Anker „längsorientiert“<br />

zwecks minimaler Fehlflächen und<br />

seitlicher Brandschutzüberdeckung der Stahl-<br />

Druckplatte. Insgesamt: „Entzerrung“ des<br />

„Kreuzknotens“ der Träger.<br />

ßerer Versatztiefe. Aus hGurt ≥ 4 x Versatztiefe<br />

ergaben sich die Gurtquerschnitte fast<br />

genau „passend“. Die rechtwinklig zur <strong>Binder</strong>achse<br />

relativ steifen Obergurte erlaubten<br />

so auch Verbände „in großen Zügen“, deren<br />

Bemessung sich aus zul λ = 150 ergab. Die<br />

Anschlüsse der Verbandsstäbe sollten mit<br />

selbstbohrenden Holzschrauben erfolgen,<br />

damit an den Obergurten keinerlei Arbeiten<br />

zwecks Verbandsanschlüssen notwendig<br />

werden (einfach anschrauben).<br />

Das größere Problem war die Träger an<br />

den Kreuzungspunkten möglichst kostengünstig<br />

und montierbar zusammen „zu bringen“.<br />

Das Grundkonzept zeigt Bild 3.<br />

Für die Zugpfostenanschlüsse brauchten<br />

nur die nötigen <strong>induo</strong>-Anker abgelesen und<br />

die erforderlichen U-Platten-Größen ermittelt<br />

zu werden.<br />

Mittelschiff<br />

Seitenschiff<br />

Mittelschiff<br />

6<br />

4.7<br />

Anschluß:<br />

2 Laschen 5/28, Untergurt je Seite um<br />

Laschenstärke zurück schneiden.<br />

3 <strong>induo</strong><br />

G M20/160<br />

810108 12/36 S10<br />

4.7 6<br />

Brandschutz<br />

abdeckung<br />

+4 <strong>induo</strong> D M20/240 +4 <strong>induo</strong> G M20/160 +4 M20 5.6<br />

Stirnplatte 160x220x10 mm S 235 JR (St. 37.2)<br />

Stabstahl 25-380 mm an Stahlpl. angeschweißt,<br />

Das Brandschutz-Konzept setzte sich zusammen<br />

aus:<br />

Schutz der Versätze ober- und hinterseitig<br />

durch Holzabdeckung, mit „Trick“ bezüglich<br />

der unterseitigen Abdeckung (Bild 5),<br />

Seitenschiff<br />

Abfangträger<br />

Schutz der Zugpfostenanschlüsse durch<br />

Holzabdeckungen,<br />

Schutz der Enddiagonalenanschlüsse<br />

durch untere und seitliche Holzabdeckung<br />

und hinter- und oberseitig durch Ausbetonieren,<br />

ausreichende Holzüberdeckung der innenliegenden<br />

<strong>induo</strong>-Anker, Verpropfen der<br />

wenigen Stabdübel und Abdecklaschen<br />

über den selbstbohrenden Holzschrauben.<br />

Die Vorgeschichte in Kürze<br />

Bauen real<br />

Der spätere Auftraggeber erhielt Gelegenheit<br />

zur Einreichung eines Angebotes für das<br />

Holztragwerk des Hallendaches. Angebots-<br />

Grundlagen: Einige Architektenpläne, mit<br />

sehr provisorischer Aussage, im Grundriss<br />

kreuzweise angeordnete Fachwerkträger, Pfos-<br />

Bild 3 „Entzerrung“ der „Kreuzknoten“:<br />

Der Mittelschiff-Träger<br />

(kleinste Stützweite, deshalb Verkleinerung<br />

der statischen Höhe<br />

verschmerzbar) lagert auf dem<br />

Untergurt des Abfangträgers.<br />

Sein Untergurt kragt zu den Seitenschiffen<br />

aus und von unten<br />

sind dort die Seitenschiffbinder<br />

„hoch gehängt“. Die Stütze<br />

braucht so auch nur in einer<br />

Richtung Konsolen.<br />

ten-Streben-Fachwerke (Diagonalen jeweils<br />

„alle in eine Richtung“!). Schnell sollte es gehen!<br />

Ein Partnerbetrieb wollte sich mit-engagieren<br />

und holte seinerseits ein Ingenieurbüro<br />

„ins Boot“. Das Tragwerkskonzept und eine<br />

ausreichend genaue Vorbemessung (also schon<br />

ziemlich genau) entstanden binnen einer Woche.<br />

Angestrengt wurde kalkuliert und geboten.<br />

Ergebnis: viel zu teuer! Wochen später kam<br />

eine Ausschreibung, magere? Positionen umfassend,<br />

alles inclusive und ein Fertigstellungstermin,<br />

ohne Statik, ohne Konstruktionspläne,<br />

beides beizubringen, ohne terminliche Berücksichtigung<br />

der Zeit für die bautechnische<br />

Prüfung. Es wurde <strong>wie</strong>derum geboten – und<br />

es passierte <strong>wie</strong>der mehrere Wochen nichts<br />

Wesentliches. Dann wurde zu einer Auftragsverhandlung<br />

geladen, mit der Aufforderung<br />

über Einsparpotenziale nachzudenken. Die<br />

erste Abgebotsrunde endete ohne Ergebnis. Es<br />

verging <strong>wie</strong>der Zeit, bis zum proklamierten<br />

Fertigstellungstermin waren es ja noch vier<br />

Wochen. Man wurde endlich handelseinig,<br />

zwangsläufig nicht zu dem proklamierten Fertigstellungstermin.<br />

Der vereinbarte Terminplan<br />

war dennoch äußerst verwegen.<br />

Das ist modernes Bauen real! Planmäßig<br />

bauen als Voraussetzung für qualitativ hochwertiges<br />

und zugleich wirtschaftlich optimiertes<br />

Bauen, Strukturierung der Warenwege und<br />

Prozesse usw. werden den Handwerkern von<br />

Management- und QM-Spezialisten gepredigt.<br />

Die kaufmännischen Experten weisen<br />

eindrucksvoll nach, dass Reibungslosigkeit<br />

Voraussetzung für ein wirtschaftlich gesamt<br />

Grundsatzdetail für Brandschutz<br />

bei Versatzanschlüssen<br />

2.4<br />

2.4<br />

Bild 4 Brandschutzabdeckungen,<br />

rückseitig liegt die<br />

Abdeckung „in der Strebe“, in<br />

Folge der gewählten Geometrie<br />

<strong>induo</strong>-Anker<br />

rundum mit<br />

t ³ 2 cm Holzüberdeckung<br />

Brandschutzdeckung<br />

2.4<br />

Brandschutzdeckung

Bild 5 Wandernder Zimmerer<br />

nach kurzer Einweisung beim<br />

Abbohren der V-Stäbe für die<br />

<strong>induo</strong>-Anker<br />

heitlich gutes Ergebnis ist. Und genau diese<br />

Kaufleute sind es, die offenbar ihr Verhandeln<br />

in der Hauptsache auf den billigsten Preis<br />

konzentrieren, so lange bis es für alle Beteiligten<br />

teurer wird, auch für sie bzw. für die<br />

Unternehmen, die sie vertreten. Umso erstaunlicher,<br />

wenn Bauunternehmer mit Holzbauunternehmern<br />

so verhandeln.<br />

Planmäßig handeln in größter<br />

Eile – mit einer neuartigen<br />

Verbindungstechnik<br />

Zwischen den Beteiligten auf Auftragnehmerseite<br />

wurden sehr knappe Prozess-Abschnittszeiten<br />

festgelegt, die allerdings eine<br />

erhebliche Ungewissheit enthielten, nämlich<br />

die Freigabe durch den Prüfingenieur.<br />

Schon bei der Bekanntgabe der Lasten<br />

durch den Auftragnehmer tauchte eine verschleierte<br />

„Ergänzung“ auf: Alle Stützenköpfe<br />

waren für horizontale Kräfte von bis zu knapp<br />

20 kN zu koppeln! Diese Kröte wurde klaglos<br />

„gefressen“, weil es Wichtigeres zu tun gab<br />

und man nicht schon zu Beginn an dem dünnen<br />

Eis, auf dem man ging, ritzen wollte. Das<br />

Problem wurde schonend gelöst, indem es<br />

größtenteils <strong>wie</strong>der an den Betonbau zurückgereicht<br />

wurde: In den Stützen Ankertaschen,<br />

Bild 6 Induo-Anker am Untergurt-<br />

Ende (Auflager), unten ist die<br />

Decklasche schon aufgebracht<br />

(v.li.n.r.: Betriebsleiter Hiller, Fa.<br />

Bauer, Montageleiter Dohn, Fa.<br />

Aeckerle, Fritzen, Ingenieurbüro<br />

Holzbau, CAD & CNC Arbeitsvorbereiter<br />

Hornung, Fa. Bauer)<br />

an den Trägern von unten Holzschrauben<br />

oder Stabdübel, an den Enddruckplatten angeschweißte<br />

Stahldollen (Bilder 2 und 14).<br />

Die Tragwerksplanung ergab ziemlich genau<br />

das Vorbemessene. Allerdings brauchte<br />

es schon etwas Zeit, bis die Nachweise unter<br />

Berücksichtigung der Querschnittsschwächungen<br />

usw. geführt waren. Verständlich,<br />

dass die Arbeitsvorbereitung <strong>wie</strong> auf glühenden<br />

Kohlen auf die Freigabe wartete, um die<br />

BS-Holz-Bestellung rausjagen zu können.<br />

Die Beschaffung der Stahlteile, nur Rechteckplatten<br />

mit Löchern, z. T. mit angeschweißten<br />

Stahldollen, Schraubenbolzen,<br />

Bild 7 Untergurt-Anschluss:<br />

Zwei oder drei Bolzen in den<br />

V-Stab drehen und fast fertig<br />

(Brandschutzbrettchen fehlt<br />

noch). Im Vordergrund: Keile<br />

zum Überhöhen des U-Gurtes.<br />

Ingenieur-Holzbau<br />

Holzschrauben, wenige Stabdübel und ein<br />

paar Balkenträger, schien zunächst unproblematisch.<br />

Dann aber machten die Schraubenbolzen,<br />

alle M 20, Güte 5.6, also nichts<br />

Besonderes, überraschend Sch<strong>wie</strong>rigkeiten: In<br />

den erforderlichen Längen, bis 760 mm, waren<br />

sie nur bei 8 Wochen Lieferzeit erhältlich.<br />

Als Ersatzlösung mussten dann Stahlstangen<br />

St 52-3 mit beidseitig aufgeschnittenen<br />

Gewinden eingesetzt werden.<br />

Herstellung der <strong>Binder</strong><br />

Sämtliche Hölzer, ausgenommen die BS-<br />

Holz-Seitenschiff-Vollwandbinder sollten<br />

bauen mit holz 12/2004<br />

89

Ingenieur-Holzbau<br />

Bild 8 Zusammenbau, Mittelschiff-<strong>Binder</strong>,<br />

mit CNC-Überhöhung<br />

weitmöglich CNC abgebunden werden. Ingenieurbüro<br />

und Arbeitsvorbereitung arbeiteten<br />

via CADWORK zusammen. Die Überhöhungsproblematik<br />

wurde pragmatisch, aber<br />

analytisch ausreichend genau, sehr einfach gelöst<br />

(Bilder 8 und 9). Jeder CAD-CNC-ler<br />

weiß, was gemeint ist: In der Maschine sind<br />

die Gurthölzer gerade, die überhöht, im<br />

Rechner krumm sind. (Dazu ein ausführlicher<br />

Bericht in bauen mit holz 2/2005). Zur<br />

Herstellung der <strong>induo</strong>-Verbindungen wurde<br />

ein zweistufiger Prozess gewählt: Die Keilnuten<br />

stellte die CNC-Maschine her und<br />

brachte im Nutgrund eine 10 mm tiefe Fangbohrung<br />

ein. Nach dem CNC-Abbund wird<br />

die Bohrschablone in die Nut gesetzt, so lange<br />

verschoben, bis ein unten herausstehender<br />

Nocken die Fangbohrung findet und die<br />

Schablone festsetzt. Die Löcher für die Stifte<br />

werden dann mit einem konischen Bohrer<br />

von Hand gebohrt (Bild 5). Das geht schneller,<br />

als es der CNC-Automat kann, weil die<br />

Verfahrzeiten viel Zeit brauchen.<br />

Spannend wurde es dann beim Zusammenbau:<br />

Wie genau arbeitet der CNC-Automat<br />

wirklich? Bei den Trägern mit sechs<br />

Gefachen müssen immerhin 34 Passgenauigkeiten<br />

am Ende „auf Kontakt“ die Trägergeometrie<br />

ergeben. Die K2 war zu Gunsten<br />

der Genauigkeit mit „60 %“ gelaufen. Und<br />

siehe da: Es passte! Wie Bild 9 nachweist,<br />

prägte sich die Überhöhung sehr planmäßig<br />

ein.<br />

90 bauen mit holz 12/2004<br />

Bild 9 Hat gut geklappt: Überhöhung<br />

trotz CNC-Tücken<br />

Nach ersten, üblichen „Einübungen“ liefen<br />

die <strong>Binder</strong>fertigung und der Zusammenbau<br />

dann – für eine Premiere – recht gut. Die<br />

„Einheitlichkeit“ der Verbindungstechnik an<br />

allen Stellen mit nur drei <strong>induo</strong>-Ankertypen,<br />

mit dem stets gleichen Bohrbild, mit dem fixierenden<br />

Nocken, mit dem „zusammenziehenden“<br />

Druckplatten-Bolzenanschluss wirkte<br />

sich sehr schnell zum „in den Tritt kommen“<br />

aus, obwohl es neu und neuartig war.<br />

Nachdem die K2 fertig war, war alles soweit<br />

definiert, dass eigentlich alles weitere klar war.<br />

Die Einfachheit der weiteren Prozesse erlaubt<br />

es auch einen, bei dem Zeitdruck willkommenen,<br />

wandernden Zimmerer ohne Anlaufzeit<br />

vollwertig einzusetzen.<br />

Während mit Hochdruck die <strong>Binder</strong>menge<br />

an Gestalt gewann, durchforstete die Arbeitsvorbereitung<br />

die gesamte Struktur<br />

nochmals nach CAD-Mensch-Fehlern, übersehenen<br />

Kollisionen und sonstigen „Schweinereien“,<br />

die bei der Vormontage und Montage<br />

Sch<strong>wie</strong>rigkeiten machen könnten. An<br />

vier Stellen, nur kleine Eckchen, jedoch<br />

jeweils an mehreren <strong>Binder</strong>n, musste von<br />

Hand nachgearbeitet werden.<br />

Montage<br />

Der Montageleiter brütete derweil über<br />

den Plänen, zog seine erforderlichen Materialien<br />

und Ausrüstungen heraus und strukturierte<br />

seinen Part. Auch er wurde fündig: Die<br />

Planer hatten bei der erst später aufgekom-<br />

menen Variante mit zum Teil BS-Holz-Vollwandträgern<br />

bezüglich der Montierbarkeit an<br />

dem Abfangeträger eine Unmöglichkeit übersehen.<br />

Binnen Stunden wurde eine Lösung<br />

gefunden, die mit nur geringfügigen Änderungen<br />

an den BS-Holz-Trägern und verändertem<br />

Vorgehen das Problem bewältigte. Die<br />

Lösbarkeit der Bolzenanschlüsse um 1,5 cm<br />

spielte dabei eine entscheidende Rolle. Die<br />

Bilder 12 und 13 zeigten die Problematik und<br />

die Lösung.<br />

Für die Montage vorteilhaft waren folgende<br />

Faktoren:<br />

Die Abfangeträger waren konstruktionsbedingt<br />

sehr drillsteif und „vertrugen“ die<br />

Beanspruchungen aus den Montagezuständen<br />

ohne Stabilisierungen.<br />

Die Zusammenschlüsse an den Innenstützen<br />

waren so entworfen, dass mit zwei<br />

Abfangeträgern und einem Mittelschiffträger<br />

rundum stabile Verhältnisse hergestellt<br />

werden konnten (Bild 13).<br />

Die Träger konnten einer nach dem andern,<br />

ohne weitere Zusammenhänge außer der<br />

Maßhaltigkeit, montiert werden.<br />

Die „Kreuzknotenpunkte“ stellten die maßlichen<br />

Nullstellen dar und die Maßtoleranzen<br />

wurden nach außen hin kompensiert.<br />

Die Verankerungsstellen ließen Maßspielräume,<br />

allerdings teilweise nur bis zum Beginn<br />

der Betonerhärtung.<br />

Montiert wurde mit einer Scherenbühne<br />

und einem Steiger in 5 Arbeitstagen. Die nach

Bild 10 Zusammentreffen von<br />

Fachwerkträgern aus vier<br />

Richtungen auf einer Außenstütze<br />

(oben), der V-Stab ist<br />

noch einzubauen, unten: Zusammentreffen<br />

mit Vollwandträger<br />

auf einer Innenstütze.<br />

Bild 11 Anschluss von Seitenschiff- und<br />

Mittelschiffträgern an Abfangeträgern bei der<br />

Montage, oben: Fachwerkträger, noch ohne<br />

Brandschutzbrettchen und Betonverguss;<br />

unten: Vollwandträger, fertig angeschlossen.<br />

In den V-Stäben der Abfangeträger sitzen die<br />

<strong>induo</strong>s seitlich der „Schiff“-Träger.<br />

Ingenieur-Holzbau<br />

bauen mit holz 12/2004<br />

91

Ingenieur-Holzbau<br />

dem Richten noch notwendigen Betonverguss-<br />

und Brandschutzbrettchen-Arbeiten<br />

benötigten 3 Tage.<br />

Ergebnis<br />

Das Hallendach unterscheidet sich, wegen<br />

seiner räumlichen Komplexität noch deutlicher<br />

von ähnlichen Holztragwerken. Außer<br />

kleinen Nägelchen sieht man keine Holzverbindungsmittel<br />

und keine optisch ähnlich<br />

wirksamen Verpfropfungen. Die Fügungen<br />

der Hölzer sind schreinermäßig. Die Kombination<br />

von <strong>induo</strong>-Verbindungen für Zugkräfte<br />

und von Versätzen für Druckkräfte ergab<br />

gute Wirtschaftlichkeit durch optimierte<br />

System- und Konzeptwahl, durch kosten-<br />

Bild 13 Montage-Abfolge (Nummerierung):<br />

Der Mittelschiffbinder 3 muss in<br />

den Abfangträger horizontal „hineingedreht“<br />

werden. Der Seitenschiffträger<br />

(4, 4´) musste mit dem anmontierten V-<br />

Stab des Abfangträgers leicht schräg von<br />

oben eingefahren werden. Die V-Stab-<br />

Schrauben des Abfangeträgers waren<br />

zum Schaffen von „Luft“ locker und die<br />

Last des Mittelschiffträgers drückte den<br />

Abfangeträger-U-Gurt nach unten. Die<br />

V-Stab-Schrauben wurden nach dem<br />

Einfädeln angezogen so<strong>wie</strong> in den mittleren<br />

V-Stab eingebaut.<br />

5'<br />

6’<br />

92 bauen mit holz 12/2004<br />

4'<br />

2<br />

1'<br />

6<br />

3<br />

Bild 12 Einfädeln Mittelschiffträger<br />

in Abfangeträger, der<br />

Untergurt des Abfangeträgers<br />

hat noch Luft, weil die<br />

Schrauben der beidseitig anschließenden<br />

V-Stäbe „locker“<br />

sind.<br />

günstige Herstellmöglichkeiten und vereinfachten<br />

Brandschutz. Die räumlichen Träger-<br />

Knoten konnten ohne geschweißte Stahlteile<br />

realisiert werden. Die Montage war bis auf<br />

das „Einfädeln“ der BS-Holz-Seitenschiffträger<br />

in die Abfangeträger sehr einfach. Auf das<br />

knappe Zeit- und Finanzbudget wirkten sich<br />

positiv aus:<br />

Einheitliche Verbindungstechnik (Geometrie<br />

(stets gleiche „Anschlussbilder“), Logistik,<br />

Herstellprozesse),<br />

großer Anteil an CNC-Fertigung,<br />

einfache Stahlteile (nur drei Typen <strong>induo</strong>-<br />

Anker, U-Platten, Bolzen, Holzschrauben,<br />

wenige Stabdübel).<br />

KF<br />

5<br />

4<br />

1<br />

Bild 14 Verankerung mit<br />

Schrauben „von unten“ in<br />

Beton gefüllter Tasche am<br />

Stützenkopf für Kraft in<br />

<strong>Binder</strong>richtung und Abheben<br />

(Vordachbinder)<br />

Bild 15 Dachverbände mit<br />

Vollgewindeschrauben angebracht,<br />

z. T. sind die Brandschutzbrettchen<br />

schon in die<br />

Ausblattungen genagelt (Vordergrund).<br />

Die Verbandshölzer<br />

liegen 7 cm unter<br />

Oberkante <strong>Binder</strong>, damit sie<br />

keine Last aus den Trapezblechen<br />

annehmen.

Bild 16 Wenige Innenstützen!<br />

und darüber lastet später ein<br />

Gründach<br />

Bild 17 Überblick <strong>vom</strong> Kran,<br />

Einbau der letzten Verbandsstäbe<br />

Ingenieur-Holzbau<br />

Danke für Ihre Unterstützung.<br />

TROST wünscht allen frohe Weihnachten.<br />

Trost Dachkeramik GmbH & Co. • Bottstraße 1 • D-69231 Rauenberg • Tel.: +49 (0) 62 22/65-1<br />

Fax: +49 (0) 62 22/65-2 47 • info@trost-dachkeramik.de • bauen www.trost-dachkeramik.de<br />

mit holz 12/2004 93