Thixoforming: Eine zukünftige Alternative zur Herstellung komplex ...

Thixoforming: Eine zukünftige Alternative zur Herstellung komplex ...

Thixoforming: Eine zukünftige Alternative zur Herstellung komplex ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

B eim<br />

<strong>Thixoforming</strong> erfolgt die<br />

Formgebung des Werkstoffs im<br />

Temperaturbereich zwischen der<br />

Solidus-Temperatur und der Liquidus-<br />

Temperatur, wobei das Prozeßfenster<br />

nach Möglichkeit so gewählt wird, daß<br />

der Anteil fester Phasen ca. 60 % und<br />

der Anteil flüssiger Schmelze ca. 40 %<br />

beträgt. Bei einem geeigneten, feinkörnigen<br />

Gefüge sind im Verarbeitungszustand<br />

flüssige und feste Phasen homogen<br />

über den Bolzen verteilt.<br />

In diesem Zustand kann der Bolzen<br />

ähnlich wie ein Festkörper manipuliert<br />

und in ein Formwerkzeug eingelegt<br />

werden. Unter auftretender Scherbelastung<br />

bricht die skelettartige Festkörperstruktur<br />

auf, und es entsteht eine<br />

sehr fließfähige Suspension fester Partikel<br />

in flüssiger Matrixschmelze.<br />

Die Formgebung erfolgt in einem einzigen<br />

Formgebungsschritt entweder<br />

durch Einpressen in ein geschlossenes<br />

Formwerkzeug oder zwischen zwei bewegten<br />

Formhälften.<br />

Aus dieser Art der Formgebung ergeben<br />

sich auch bei dem Werkstoff Stahl<br />

prinzipiell folgende verfahrensbedingte<br />

Vorteile:<br />

Drastische Verkürzung der Prozeßkette,<br />

da auch sehr <strong>komplex</strong>e Geometrien<br />

ohne Zwischenstufen hergestellt<br />

werden können.<br />

Möglichkeit <strong>zur</strong> <strong>Herstellung</strong> nicht<br />

schmiedbarer Geometrien wie z. B.<br />

dünne Rippen mit langen Fließwegen,<br />

dünnwandige und dickwandige Bereiche<br />

in einem Bauteil und Hinterschneidungen<br />

und Hohlstrukturen<br />

durch ziehbare Kerne.<br />

SCHMIEDE-JOURNALMÄRZ 1998<br />

FACHBEITRÄGE<br />

<strong>Thixoforming</strong>:<br />

<strong>Eine</strong> <strong>zukünftige</strong> <strong>Alternative</strong><br />

<strong>zur</strong> <strong>Herstellung</strong> <strong>komplex</strong><br />

geformter Stahlschmiedeteile?<br />

Dr.-Ing. Gerhard Hirt, Simmerath<br />

<strong>Thixoforming</strong> von Stahl, d. h. die Formgebung im teilerstarrten Zustand, könnte<br />

ähnlich wie bei Aluminium eine Kombination der Verfahrensvorteile von Schmie -<br />

d e n und Gießen ermöglichen. Anläßlich des 13. ASK in Aachen (26./27.3.98)<br />

wurde über die bisherigen Untersuchungen und über noch zu lösende Probleme<br />

berichtet.<br />

•<br />

•<br />

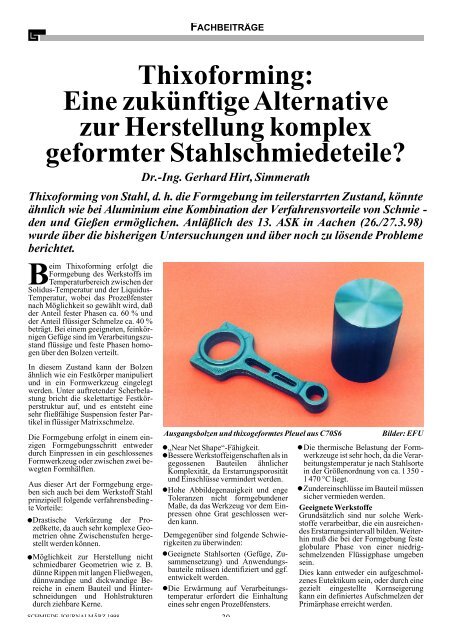

Ausgangsbolzen und thixogeformtes Pleuel aus C70S6 Bilder: EFU<br />

•<br />

•„Near Net Shape“-Fähigkeit.<br />

•Bessere Werkstoffeigenschaften als in<br />

gegossenen Bauteilen ähnlicher<br />

Komplexität, da Erstarrungsporosität<br />

und Einschlüsse vermindert werden.<br />

Hohe Abbildegenauigkeit und enge<br />

Toleranzen nicht formgebundener<br />

Maße, da das Werkzeug vor dem Einpressen<br />

ohne Grat geschlossen werden<br />

kann.<br />

•<br />

Demgegenüber sind folgende Schwierigkeiten<br />

zu überwinden:<br />

Geeignete Stahlsorten (Gefüge, Zu-<br />

•<br />

sammensetzung) und Anwendungs-<br />

bauteile müssen identifiziert und ggf.<br />

entwickelt werden.<br />

Die Erwärmung auf Verarbeitungstemperatur<br />

erfordert die Einhaltung<br />

eines sehr engen Prozeßfensters.<br />

•<br />

30<br />

•<br />

•Die thermische Belastung der Formwerkzeuge<br />

ist sehr hoch, da die Verarbeitungstemperatur<br />

je nach Stahlsorte<br />

in der Größenordnung von ca. 1 350 -<br />

1 470 °C liegt.<br />

•Zundereinschlüsse<br />

im Bauteil müssen<br />

sicher vermieden werden.<br />

Geeignete Werkstoffe<br />

Grundsätzlich sind nur solche Werkstoffe<br />

verarbeitbar, die ein ausreichendes<br />

Erstarrungsintervall bilden. Weiterhin<br />

muß die bei der Formgebung feste<br />

globulare Phase von einer niedrigschmelzenden<br />

Flüssigphase umgeben<br />

sein.<br />

Dies kann entweder ein aufgeschmolzenes<br />

Eutektikum sein, oder durch eine<br />

gezielt eingestellte Kornseigerung<br />

kann ein definiertes Aufschmelzen der<br />

Primärphase erreicht werden.

Weitere Kriterien sind eine möglichst<br />

niedrige Verarbeitungstemperatur und<br />

ein feines globulares Korn der im Verarbeitungszustand<br />

festen Phase. Nur<br />

wenn im wiedererwärmten Bolzen die<br />

globulare feste Phase mit einer Korngröße<br />

kleiner 100 µm vorliegt, ist eine<br />

seigerungsfreie Formgebung mit geringer<br />

Preßkraft möglich.<br />

Gleichzeitig muß gewährleistet sein,<br />

daß die festen Partikel zunächst noch<br />

untereinander verbunden sind, da sonst<br />

der Bolzen während der Erwärmung<br />

seine zylindrische Form verliert und<br />

nicht mehr in das Werkzeug eingelegt<br />

werden kann.<br />

Zur <strong>Herstellung</strong> dieses Ausgangsgefüges<br />

bietet sich bei Stählen eine thermomechanische<br />

Behandlung an.<br />

Durch die feinkörnige Rekristallisation<br />

wird ein Aufschmelzen entlang der<br />

Großwinkelkorngrenzen und damit die<br />

Einstellung des geforderten Verarbeitungszustands<br />

ermöglicht.<br />

Entsprechend dieser Kriterien sind<br />

nach eigenen Erfahrungen und Literaturangaben<br />

zumindest folgende Stähle<br />

durch <strong>Thixoforming</strong> verarbeitbar:<br />

Stahlsorte Verarbeitungstemperatur<br />

S 6-5-2 1350 °C<br />

S 2-9-2 1300 °C<br />

X5 CrNi 18 9 1450 °C<br />

X5 CrNiMo 1810 1425 °C<br />

C70S6 1430 °C<br />

Mögliche Anwendung<br />

<strong>Eine</strong> Bauteilfertigung durch <strong>Thixoforming</strong><br />

erscheint aufgrund der erwarteten<br />

hohen Werkzeugkosten und der erforderlichen<br />

Automatisierung nur bei der<br />

<strong>Herstellung</strong> von Massenteilen wirtschaftlich.<br />

Auch kommen nur solche<br />

Bauteile in Frage, deren Geometrie so<br />

<strong>komplex</strong> ist, so daß durch <strong>Thixoforming</strong><br />

aufwendige Umformschritte eingespart<br />

werden können.<br />

Typische Bauteile dieser Art wären<br />

z. B. Fahrwerkskomponenten wie A c h sschenkel<br />

o. ä., aber auch Motorenkomponenten<br />

wie z. B. eine Pleuelstange.<br />

Beim Pleuel bestünde neben dem erhöhten<br />

Gestaltungsspielraum zusätzlich<br />

die Chance, infolge der engen geometrischen<br />

Toleranzen bei der Formgebung<br />

mit geschlossenen We r k z e u g e n<br />

die Gewichtsunterschiede von Pleuel<br />

zu Pleuel zu minimieren.<br />

Hierdurch könnte die Einteilung in Gewichtsklassen<br />

reduziert werden.<br />

Aktuelle Ergebnisse<br />

<strong>zur</strong>Formgebung<br />

Nach Grundlagenuntersuchungen an<br />

SCHMIEDE-JOURNALMÄRZ 1998<br />

FACHBEITRÄGE<br />

kleinen Proben wurde zunächst die Verarbeitbarkeit<br />

größerer Bolzen untersucht.<br />

Bei diesen Vorversuchen mit einfachem<br />

Werkzeugaufbau konnten Zundereinschlüsse<br />

nicht vermieden werden.<br />

Für den Hauptteil der Untersuchungen<br />

wurde daher ein spezielles Formwerkzeug<br />

mit Oxydhautrückhaltung gebaut.<br />

Die Auslegung des Werkzeugs und die<br />

Optimierung der Formgebungsparameter<br />

erfolgte unter Einbeziehung numerischer<br />

Simulationsverfahren für die<br />

Formgebung und Erstarrung (siehe<br />

Bild Seite 30).<br />

Das gewählte Bauteil (Pleuel) beinhaltet<br />

eine Reihe typischer Problemstellungen<br />

(Umfließen von Kernen, dicke<br />

Querschnitte nach Durchfließen dünner<br />

Kanäle, Zusammentreffen von<br />

Fließfronten) und bietet gleichzeitig<br />

ein erhebliches wirtschaftliches Potential,<br />

da etwa 90 % aller Pleuel aus Stahl<br />

gefertigt werden.<br />

Für die an diesem Bauteil durchgeführten<br />

Untersuchungen wurden als Vormaterial<br />

zunächst gewalzte Stangen aus<br />

dem hochkohlenstoffhaltigen Stahl<br />

C70S6 ausgewählt, da dieser bruchtrennbare<br />

Werkstoff für diese Anwendung<br />

besonders interessant erschien.<br />

Gleichzeitig erleichtert der hohe Kohlenstoffgehalt<br />

die Prozeßführung. Die<br />

induktive Erwärmung der Bolzen erfolgte<br />

im Hinblick auf eine spätere Serienfertigung<br />

ohne Schutzgas in einer<br />

entsprechend modifizierten Erwärmungsanlage.<br />

In dieser wurden die Bolzen freistehend<br />

nach einer vorgegebenen Leistungs-Zeitkurve<br />

energiegebunden erwärmt.<br />

Zur Formgebung wurde eine<br />

servohydraulische Presse mit mehreren<br />

unabhängig voneinander bewegbaren<br />

Kolben verwendet.<br />

Als wesentliche Ergebnisse dieser Untersuchungen<br />

ist festzuhalten:<br />

•Trotz<br />

der <strong>komplex</strong>en Geometrie (lange<br />

Fließwege, dünne Querschnitte,<br />

Kerne) konnte das Bauteil in einem<br />

Formgebungsschritt vollständig gefüllt<br />

werden.<br />

•Die<br />

eingesetzten Verfahren <strong>zur</strong> Oxydhautrückhaltung<br />

funktionieren so gut,<br />

daß auf Schutzgas oder Vakuum bei<br />

der Erwärmung verzichtet werden<br />

konnte.<br />

•Die<br />

Abbildegenauigkeit und Oberfläche<br />

ist sehr gut (siehe Bild).<br />

Die Formgebungskraft und die Umformbarkeit<br />

liegen deutlich unter den<br />

Werten des Gesenkschmiedens.<br />

•Obwohl<br />

das Werkzeug auch nach ca.<br />

100 Versuchen noch einwandfrei<br />

funktionierte, ist hoher Werkzeugverschleiß<br />

absehbar.<br />

Bauteileigenschaften<br />

Die mechanischen Eigenschaften, besonders<br />

die Bruchdehnung der thixogeformten<br />

Pleuel, erreichen noch nicht<br />

die Werte geschmiedeter Bauteile.<br />

In metallographischen Untersuchungen<br />

des thixogeformten Gefüges wurden<br />

Gefügeinhomogenitäten beobachtet,<br />

die im wesentlichen auf die prozeßbedingte<br />

Temperaturführung <strong>zur</strong>ückzuführen<br />

sind.<br />

Temperaturverteilung im Unterwerkzeug nach der Bauteilentnahme<br />

32

Durch die Erwärmung in das 2-Phasen-<br />

Gebiet reichert sich die Flüssigphase<br />

mit Kohlenstoff an, der bei der anschlie-ßenden<br />

schnellen Abkühlung nicht<br />

mehr vollständig in die bei der Formgebung<br />

festen Bestandteile diffundiert.<br />

Durch eine an das Verfahren angepaßte<br />

Wärmebehandlung, aber besonders<br />

durch eine prozeßgerechte Werkstoffentwicklung<br />

könnte die Bauteilqualität<br />

daher wesentlich verbessert werden.<br />

Zielsetzung muß hier neben einem feinkörnigen<br />

Ausgangsgefüge auch eine<br />

Verbesserung der Heißrißneigung im<br />

teilflüssigen Zustand und vor allem eine<br />

Herabsetzung der Verarbeitungstemperatur<br />

sein.<br />

Durch den hohen Schwefelgehalt des<br />

verwendeten bruchtrennbaren Stahlsorte<br />

C70S6 traten außerdem Heißrisse<br />

auf, die eine wesentliche Ursache für<br />

die geringe Bruchdehnung und Zugfestigkeit<br />

waren.<br />

Weitere Entwicklungsarbeit<br />

notwendig<br />

Die durchgeführten Untersuchungen<br />

haben gezeigt, daß die Verarbeitung<br />

von Stählen durch <strong>Thixoforming</strong> prinzipiell<br />

möglich ist.<br />

FACHBEITRÄGE<br />

Durch die bei der <strong>Herstellung</strong> von<br />

Stahlhalbzeug übliche thermomechanische<br />

Behandlung kann das für <strong>Thixoforming</strong><br />

erforderliche Gefüge im Vormaterial<br />

eingestellt werden.<br />

Die <strong>Herstellung</strong> <strong>komplex</strong> geformter<br />

Bauteile ist in einem Formgebungsschritt<br />

möglich.<br />

Dabei kann der auftretende Zunder<br />

durch ähnliche Maßnahmen wie beim<br />

<strong>Thixoforming</strong> von Aluminium <strong>zur</strong>ückgehalten<br />

werden.<br />

Wie die bisherigen Bauteiluntersuchungen<br />

zeigen, erreichen thixogeformte<br />

Pleuel noch nicht die mechanischen<br />

Kennwerte geschmiedeter Bauteile.<br />

Neben der Optimierung der Prozeßparameter<br />

und der Temperaturführung<br />

nach der Bauteilentnahme kann hier die<br />

Verwendung von verfahrensgerechten<br />

Werkstoffen wesentliche Verbesserungen<br />

bewirken.<br />

Ein entscheidendes Problem stellen die<br />

mit den hohen Verarbeitungstemperaturen<br />

verbundenen thermischen Werkzeugbelastungen<br />

dar.<br />

33<br />

Ziel laufender Untersuchungen ist hier<br />

die Verwendung alternativer Werkzeugwerkstoffe,<br />

die eine ausreichende<br />

Temperaturbeständigkeit besitzen und<br />

den mechanischen Belastungen<br />

während der Formfüllung und der<br />

anschließenden Druckphase standhalten.<br />

Die anhand der durchgeführten Untersuchungen<br />

erkennbare Möglichkeit <strong>zur</strong><br />

<strong>Herstellung</strong> <strong>komplex</strong> geformter Bauteile<br />

in einem Arbeitsgang bietet<br />

grundsätzlich ein hohes technisches<br />

und wirtschaftliches Potential des Verfahrens.<br />

Zu deren Erschließung ist jedoch die<br />

Entwicklung einer Werkzeugtechnologie<br />

erforderlich, bei der die Werkzeugkosten<br />

und Werkzeugstandzeiten in ein<br />

angemessenes Verhältnis gesetzt werden.<br />

Die hier vorgestellten Arbeiten erfolgten in Zusammenarbeit mit<br />

der Krupp Gerlach GmbH und dem Institut für Bildsame Formgebung<br />

der RWTH Aachen. Sie wurden von der Studiengesellschaft<br />

Stahlanwendung e.V., Düsseldorf, finanziell gefördert.<br />

SCHMIEDE-JOURNALMÄRZ 1998