Fertigung von Leiterplatten mit definierten Impedanzen in ... - FED-Wiki

Fertigung von Leiterplatten mit definierten Impedanzen in ... - FED-Wiki

Fertigung von Leiterplatten mit definierten Impedanzen in ... - FED-Wiki

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Fertigung</strong> <strong>von</strong> <strong>Leiterplatten</strong> <strong>mit</strong> <strong>def<strong>in</strong>ierten</strong> <strong>Impedanzen</strong> <strong>in</strong> der<br />

Jenaer <strong>Leiterplatten</strong> GmbH<br />

<strong>Impedanzen</strong> sowie impedanzgefertigte und -geprüfte <strong>Leiterplatten</strong> bestimmen seit geraumer<br />

Zeit <strong>in</strong> steigendem Maße die Anforderungen an die <strong>Leiterplatten</strong>hersteller.<br />

Immer häufiger werden konkrete Forderungen nach impedanzkontrollierten Leiterzügen <strong>mit</strong><br />

sehr engen Toleranzgrenzen gestellt.<br />

Aus diesem Grund beschäftigt sich auch die JENAER LEITERPLATTEN GMBH seit <strong>in</strong>zwischen<br />

fast 1,5 Jahren <strong>in</strong>tensiv <strong>mit</strong> dem Thema <strong>Impedanzen</strong> und impedanzkontrollierten<br />

<strong>Leiterplatten</strong>. In diesem Beitrag soll e<strong>in</strong> Überblick über das Thema <strong>Impedanzen</strong>, die<br />

theoretischen Forderungen und die praktische Umsetzung gegeben werden.<br />

E<strong>in</strong>e Impedanz wird als das Verhältnis <strong>von</strong> Spannung zu Strom e<strong>in</strong>es Impulses <strong>mit</strong> kurzer<br />

Anstiegszeit, der sich entlang des Leiters ausbreitet charakterisiert und auch<br />

Wellenwiderstand genannt. Die Impedanz wird durch das <strong>in</strong>duktive und kapazitive Verhalten<br />

<strong>von</strong> Leitern und dessen Umgebung bestimmt und sie ist längenunabhängig. Weiterh<strong>in</strong><br />

beschreibt die Impedanz e<strong>in</strong>e Wechselspannungscharakteristik, welche bei höheren<br />

Frequenzen – typisch ab 300 Megahertz – an Bedeutung gew<strong>in</strong>nt.<br />

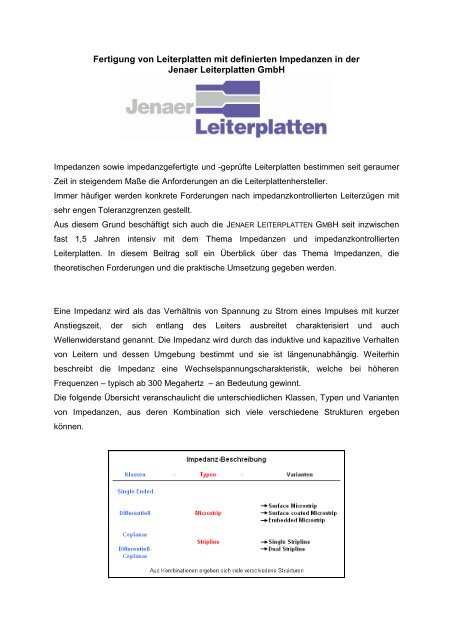

Die folgende Übersicht veranschaulicht die unterschiedlichen Klassen, Typen und Varianten<br />

<strong>von</strong> <strong>Impedanzen</strong>, aus deren Komb<strong>in</strong>ation sich viele verschiedene Strukturen ergeben<br />

können.

Warum werden <strong>Leiterplatten</strong> <strong>mit</strong> Impedanz überhaupt benötigt<br />

In Bereichen der Telekommunikation, bei der Video-Signalverarbeitung und<br />

Hochgeschw<strong>in</strong>digkeits-Datenverarbeitung, bei Anwendungen <strong>mit</strong> Echtzeit-Grafik sowie bei<br />

der Prozesssteuerung werden stetig steigende Übertragungsfrequenzen und Taktraten<br />

gefordert.<br />

Weiterh<strong>in</strong> muss die maximale Signalleistungen zwischen den Bauteilen gewährleistet<br />

werden. Daraus ergibt sich die Notwendigkeit, dass beispielsweise Impedanzanpassungen<br />

bei den Schnittstellen hergestellt werden müssen. Dadurch kann e<strong>in</strong>e maximale<br />

Signalleistung übertragen werden.<br />

Bei Impedanz-Fehlanpassungen wird ke<strong>in</strong>e maximale Leistungsübertragung erzielt. Die<br />

fehlende Signalleistung wird durch Reflexionen hervorgerufen und es kann ebenso zu e<strong>in</strong>er<br />

vollständigen Unterbrechung der Übertragung kommen. Im Ergebnis führt dies dazu, dass<br />

die theoretisch entwickelte Leiterplatte hergestellt und bestückt wird, aber die Schaltung<br />

letztendlich nicht funktioniert.<br />

Diese Kostenaspekte und weitere Gründe sprechen dafür, dem Thema <strong>Impedanzen</strong> und<br />

impedanzkontrollierter <strong>Leiterplatten</strong> mehr und mehr Beachtung zu schenken.<br />

Die Betrachtung der Impedanzzusammenhänge <strong>von</strong> Schaltungen und die Schaffung <strong>von</strong><br />

Möglichkeiten um die theoretisch errechnete Funktion der Schaltung zu gewährleisten ist<br />

so<strong>mit</strong> unerlässlich.<br />

Die Forderung nach kontrollierten <strong>Impedanzen</strong> bei der Herstellung <strong>von</strong> <strong>Leiterplatten</strong> besteht<br />

schon seit geraumer Zeit. Auf die Prüfung wurde allerd<strong>in</strong>gs seitens der Kunden bisher kaum<br />

Wert gelegt. Die notwendige Veränderung dieser Sichtweise wurde <strong>in</strong> der Jenaer<br />

<strong>Leiterplatten</strong> GmbH zum Anlass genommen, sich der Materie <strong>Impedanzen</strong>, e<strong>in</strong>schließlich der<br />

E<strong>in</strong>haltung der vorgegebenen Parameter aus dem Design und der Umsetzung <strong>in</strong> der<br />

<strong>Fertigung</strong>, <strong>in</strong>tensiver zu widmen.<br />

Impedanzmessgerät <strong>von</strong> der Firma Polar

Am Anfang stand die Frage, welche E<strong>in</strong>flussgrößen sich auf die Impedanz auswirken und<br />

wie diese fertigungstechnisch behandelt werden müssen.<br />

E<strong>in</strong>e Auswahl an Impedanz bestimmenden Faktoren ist <strong>in</strong> der folgenden Übersicht<br />

dargestellt. Weiterh<strong>in</strong> ist aus dieser Darstellung ersichtlich, bei welchen Faktoren e<strong>in</strong>e<br />

Anpassung <strong>von</strong> Seiten des <strong>Leiterplatten</strong>herstellers notwendig ist und nach<br />

Kundenrücksprache vollzogen wird.<br />

Die Berechnung kontrollierter <strong>Impedanzen</strong> erfolgt <strong>in</strong> der Jenaer <strong>Leiterplatten</strong> GmbH <strong>mit</strong> Hilfe<br />

der Field – Solver Software der Firma Polar. Häufig vorzuf<strong>in</strong>dende Formeln zur Bestimmung<br />

der Leiterbahnabmessungen für bestimmte Impedanzwerte br<strong>in</strong>gen nur Näherungswerte und<br />

ermöglichen ke<strong>in</strong>e genauen Ergebnisse für <strong>Leiterplatten</strong> nach heutigem Stand der Technik.<br />

Den Ausgangspunkt für e<strong>in</strong>e <strong>Fertigung</strong> <strong>von</strong> impedanzkontrollierten <strong>Leiterplatten</strong> stellt e<strong>in</strong>e<br />

Berechnung der Nom<strong>in</strong>alwerte für Leiterbreite und Lam<strong>in</strong>atstärke für e<strong>in</strong>en spezifischen<br />

Impedanzwert dar. In den ersten Testphasen wurden so<strong>mit</strong> tatsächlich realisierte<br />

<strong>Impedanzen</strong> <strong>mit</strong> den theoretisch errechneten verglichen. Um die Abweichungen der<br />

<strong>Fertigung</strong>sergebnisse den Berechnungen anzunähern, ist es notwendig Schritt für Schritt die<br />

relevanten Kompensationswerte zu eruieren.<br />

Als die wichtigsten Impedanz bee<strong>in</strong>flussenden Faktoren s<strong>in</strong>d die Leiterzugsbreite und die<br />

Lam<strong>in</strong>atstärke bzw. der Lagenabstand, welcher als Isolator fungiert, zu nennen. Die<br />

Dielektrizitätskonstante ε R ist <strong>von</strong> Kernmaterial zu Kernmaterial unterschiedlich. Es werden<br />

<strong>von</strong> den Lam<strong>in</strong>atherstellern für e<strong>in</strong> Kernmaterial gleichbleibende Eigenschaften zugesichert.<br />

Jedoch werden die <strong>Fertigung</strong>sergebnisse nicht nur alle<strong>in</strong> <strong>von</strong> diesen Faktoren bestimmt.<br />

H<strong>in</strong>zu kommen noch der Kupferaufbau und auch der Lötstopplack bei bestimmten Varianten<br />

der <strong>Impedanzen</strong>. Ausschließlich durch e<strong>in</strong>e Vielzahl <strong>von</strong> Testdurchläufen konnten die<br />

verschiedenen Kompensationswerte <strong>in</strong> die Berechnung der theoretischen Impedanz<br />

aufgenommen werden. Dadurch konnte der <strong>Fertigung</strong>sprozess dementsprechend spezifiziert

werden und es ließen sich reproduzierbare Verhältnisse für die <strong>Fertigung</strong> <strong>von</strong><br />

impedanzkontrollierten <strong>Leiterplatten</strong> ableiten.<br />

Doch alle<strong>in</strong> die Kenntnis über die Impedanz bee<strong>in</strong>flussenden Parameter garantiert noch nicht<br />

die Funktionsfähigkeit e<strong>in</strong>er Schaltung und die Erreichung der gewünschten bzw. geforderten<br />

Impedanz. Durch die fertigungstechnischen Varianzen und Toleranzen bei der Herstellung<br />

<strong>von</strong> <strong>Leiterplatten</strong> und vor allem durch die vom Hersteller nicht zu bee<strong>in</strong>flussenden<br />

Toleranzen ist e<strong>in</strong>e standardisierte <strong>Fertigung</strong> <strong>von</strong> impedanzkontrollierten <strong>Leiterplatten</strong> nicht<br />

möglich. Diese zwangsläufigen Besonderheiten br<strong>in</strong>gen erhebliche Abweichungen <strong>von</strong><br />

Standardabläufen <strong>mit</strong> sich.<br />

Messplatz für impedanzkontrollierte <strong>Leiterplatten</strong><br />

Die <strong>in</strong>terne Organisation für Kundenaufträge <strong>mit</strong> Impedanzforderungen unterliegt <strong>in</strong> der<br />

Jenaer <strong>Leiterplatten</strong> GmbH e<strong>in</strong>er besonderen Behandlung.<br />

Im Vorfeld der <strong>Fertigung</strong> s<strong>in</strong>d besondere Prüfungen und Abstimmungen notwendig.<br />

Die Kundenanforderungen h<strong>in</strong>sichtlich Messung und Berechnung der Impedanz, die<br />

Forderung e<strong>in</strong>es Prüfprotokolls, die Behandlung des Messcoupon sowie besondere<br />

Anforderungen bestimmen schon zum Zeitpunkt der Kundenanfrage den<br />

<strong>Fertigung</strong>sdurchlauf.<br />

Anhand der Vorgaben des Kunden wird die geeignete Materialauswahl aus den<br />

vorhandenen oder beschaffbaren Materialbeständen getroffen und der realisierbare<br />

Lagenaufbau (Stack-Up) er<strong>mit</strong>telt.<br />

E<strong>in</strong>e entscheidende Besonderheit bei dem Basismaterial stellt die Dielektrizitätskonstante ε R<br />

dar. Bei gleichem Material können sich unterschiedliche Ergebnisse für das ε R ergeben.

Zum e<strong>in</strong>en s<strong>in</strong>d unterschiedliche Werte bei verschiedenen Chargen möglich und zum<br />

anderen gibt es ebenso Differenzen bei Kernen und Prepregs. Anhand der Datenblätter der<br />

Materialhersteller gibt es zum Teil große Unterschiede zwischen Theorie und Praxis.<br />

Weiterh<strong>in</strong> verändert sich die Dielektrizitätskonstante bei unterschiedlichen Frequenzen. E<strong>in</strong><br />

anderes Problem ist noch die Toleranz bei der Materialqualität und Maßhaltigkeit des<br />

Basismaterials. So<strong>mit</strong> führen schon ger<strong>in</strong>gfügige Toleranzen bei der Veränderung des Stack-<br />

Up zu Varianzen der Impedanz. E<strong>in</strong>e Korrektur der Parameter durch den<br />

<strong>Leiterplatten</strong>hersteller ist so<strong>mit</strong> unumgänglich um die gewünschte Impedanz zu erzielen. Die<br />

Toleranzen des Kern- bzw. Basismaterials s<strong>in</strong>d durch <strong>Leiterplatten</strong>hersteller generell nicht zu<br />

bee<strong>in</strong>flussen. Alle<strong>in</strong> durch die Korrektur <strong>von</strong> verschiedenen E<strong>in</strong>flussgrößen und durch<br />

Erfahrungswerte werden die geforderten Ergebnisse erzielt.<br />

Weitere Überprüfungen im Vorfeld der <strong>Fertigung</strong> erfolgen <strong>in</strong> den Bereichen<br />

Leiterzugsbreiten, Separation, Dielektrikumsabstände sowie L<strong>in</strong>e and Space. Unter<br />

Beachtung der Produktions- und Materialtoleranzen müssen gegebenenfalls Anpassungen <strong>in</strong><br />

Form <strong>von</strong> Weitungen oder Korrektur des Layouts und Stack Up vorgenommen werden.<br />

Nur durch diese Anpassungen, welche Resultate des kont<strong>in</strong>uierlichen Lernprozesses s<strong>in</strong>d,<br />

können für jede Leiterplatte reproduzierbare <strong>Fertigung</strong>sverhältnisse geschaffen werden.<br />

E<strong>in</strong> weiterer wichtiger Aspekt ist zum e<strong>in</strong>en, das auf dem <strong>Fertigung</strong>spanel überall gleiche<br />

Verhältnisse vorliegen müssen und zum anderen spielt die Panelauslastung e<strong>in</strong>e<br />

entscheidende Rolle. Dieser nicht zu unterschätzende Punkt spiegelt sich auf der<br />

Kostenseite und auch im Bereich der Qualität wieder. Denn die <strong>Leiterplatten</strong> sollten unter<br />

gleichen Verhältnissen hergestellt werden und zusätzlich muss auch der Testcoupon<br />

<strong>in</strong>tegriert werden. E<strong>in</strong> Testkupon ist die Nachbildung der geforderten Impedanz <strong>mit</strong><br />

entsprechenden Leiterzugbreiten und Lagenabständen. Er bietet die e<strong>in</strong>zige Möglichkeit die<br />

simulierte Impedanz der Leiterplatte zu messen.<br />

E<strong>in</strong> anderer bereits erwähnter E<strong>in</strong>flussfaktor auf die theoretisch berechnete Impedanz ist die<br />

Lötstoppmaske. Diese kann je nach Lackart e<strong>in</strong>e Veränderung der Dielektrizitätskonstante<br />

hervorrufen. Je nach Dicke der Lötstoppmaske s<strong>in</strong>d Impedanzverluste über mehrere Ohm<br />

möglich.<br />

Ebenfalls e<strong>in</strong> nicht zu unterschätzender Faktor ist die Schichtdickenverteilung nach dem<br />

Aufkupfern. E<strong>in</strong> Vorteil für die Jenaer <strong>Leiterplatten</strong> GmbH stellt hier die angewendete Tent<strong>in</strong>g<br />

- Technologie <strong>mit</strong> dem Panelplat<strong>in</strong>g dar. Es können Schichtdickentoleranzen <strong>von</strong> ± 5 µm<br />

realisiert werden.<br />

Bei der Erstellung des Leiterbildes spielen ebenfalls Toleranzen durch den Ätzprozess e<strong>in</strong>e<br />

wichtige Rolle. Der Zusammenhang <strong>von</strong> Schichtdicke, Ätzgeometrie und Grad der<br />

Unterätzung muss verstanden und beherrscht werden. Vor diesem H<strong>in</strong>tergrund wird im

S<strong>in</strong>ne e<strong>in</strong>er permanenten Qualitätskontrolle <strong>in</strong> der Jenaer <strong>Leiterplatten</strong> GmbH bei allen<br />

Innen- und Außenlagen e<strong>in</strong>e 100 % - Prüfung der Leiterzugsbreiten und –abstände <strong>mit</strong> Hilfe<br />

e<strong>in</strong>es Laser – AOI der Firma Orbotech durchgeführt.<br />

Nicht zu unterschätzen s<strong>in</strong>d weiterh<strong>in</strong> die Toleranz der theoretischen und praktischen<br />

Prepregstärke und die daraus resultierenden Dickentoleranzen nach dem Verpressen, <strong>mit</strong><br />

wiederum Auswirkungen auf die Dielektrikumsabstände.<br />

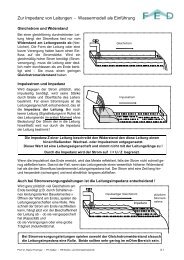

In der folgenden Abbildung die verschiedenen Toleranzanteile an e<strong>in</strong>em Beispiel nochmals<br />

anschaulich verdeutlicht.<br />

Toleranzanteile am Beispiel<br />

Substratdicke 100 µm ± 10 µm 44 %<br />

ε r<br />

4,2 ± 0.2 14 %<br />

Leiterbahnbreite 150 µm ± 15 µm 34 %<br />

Leiterbahndicke 35 µm ± 3,5 µm 8 %<br />

Surface Microstrip 52,01 Ohm<br />

± ca. 7 Ohm<br />

S-Dicke<br />

εr<br />

Lz-Breite<br />

Lz-Dicke<br />

In der Jenaer <strong>Leiterplatten</strong> GmbH kann auf Kundenwunsch e<strong>in</strong>e 100% - Panelprüfung und<br />

e<strong>in</strong>e 100% - Couponarchivierung erfolgen. Dies garantiert e<strong>in</strong>e sichere Rückverfolgbarkeit.<br />

Anhand dieser kurzen Abhandlung zu dem Thema <strong>Impedanzen</strong> und impedanzgeprüfte<br />

<strong>Leiterplatten</strong> lässt sich schnell erkennen, dass Kompromisse <strong>in</strong> Form der technischen<br />

Realisierbarkeit im Rahmen der erlaubten Toleranzen unausweichlich s<strong>in</strong>d.<br />

Der entscheidende Faktor für qualitativ hochwertige <strong>Leiterplatten</strong> <strong>mit</strong> <strong>Impedanzen</strong> ist die<br />

Stabilität und Beherrschung des <strong>Fertigung</strong>sprozesses sowie die Kenntnis über die<br />

Besonderheiten der e<strong>in</strong>zusetzenden Materialien.<br />

Alle<strong>in</strong> die Betrachtung der vielen Toleranzen im Materialbereich br<strong>in</strong>gt e<strong>in</strong>e gewisse<br />

Abhängigkeit des <strong>Leiterplatten</strong>herstellers <strong>von</strong> den Lieferanten des Basismaterials <strong>mit</strong> sich.<br />

Dazu kommen noch die Toleranzen im <strong>Fertigung</strong>sprozess sowie zusätzlich e<strong>in</strong> ger<strong>in</strong>ger<br />

Messfehler bei der Er<strong>mit</strong>tlung der Impedanz.

Diese Punkte verdeutlichen, dass nicht alle theoretischen Kundenanforderungen <strong>in</strong> der<br />

Praxis umsetzbar s<strong>in</strong>d. Oftmals ist es unumgänglich e<strong>in</strong>e Korrektur der CAD-Daten für die<br />

<strong>Fertigung</strong> vorzunehmen. Bei Differenzen und notwendigen Anpassungen erfolgt <strong>in</strong> jedem<br />

Fall e<strong>in</strong>e Rücksprache <strong>mit</strong> dem Kunden und dessen Freigabe.<br />

Um e<strong>in</strong> gutes Ergebnis zu erzielen, ist e<strong>in</strong>e Kompromissbereitschaft <strong>von</strong> Seiten des Kunden<br />

notwendig.<br />

Die enge Zusammenarbeit und Kooperation <strong>mit</strong> Firma Polar, was <strong>in</strong> gegenseitiger Beratung<br />

und Unterstützung zum Ausdruck kommt, hat vor allem <strong>in</strong> der Anfangsphase e<strong>in</strong> schnelles<br />

Verständnis für das Thema impedanzkontrollierte <strong>Leiterplatten</strong> zur Folge gehabt.<br />

Die konsequente Ause<strong>in</strong>andersetzung <strong>mit</strong> dem Thema <strong>Impedanzen</strong> sowie Herstellung <strong>von</strong><br />

impedanzkontrollierten <strong>Leiterplatten</strong> führte zu e<strong>in</strong>em langfristigen Lern- und<br />

Erfahrungsprozess <strong>in</strong> der Jenaer <strong>Leiterplatten</strong> GmbH. Durch e<strong>in</strong>e noch sicherere<br />

Beherrschung des <strong>Fertigung</strong>sprozesses und dem Verständnis für bestimmte technologische<br />

Zusammenhänge können die simulierten theoretischen Resultate <strong>in</strong> der Praxis<br />

reproduzierbar umgesetzt werden. Für die Kunden werden bestmögliche Ergebnisse erzielt.<br />

Die so gewonnenen neuen Erfahrungen führen letztendlich dazu, dass alle <strong>Leiterplatten</strong> auf<br />

e<strong>in</strong>em konstanten und noch höheren Qualitätsniveau hergestellt werden können.<br />

E<strong>in</strong>e Abstimmung im Vorfeld der <strong>Fertigung</strong> zu den technologischen Möglichkeiten der Jenaer<br />

<strong>Leiterplatten</strong> GmbH br<strong>in</strong>gen für die Kunden Zeit- und Kostenersparnisse.