Laser- MSG- Hybridschweißen mit einem ... - SLV Rostock

Laser- MSG- Hybridschweißen mit einem ... - SLV Rostock

Laser- MSG- Hybridschweißen mit einem ... - SLV Rostock

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

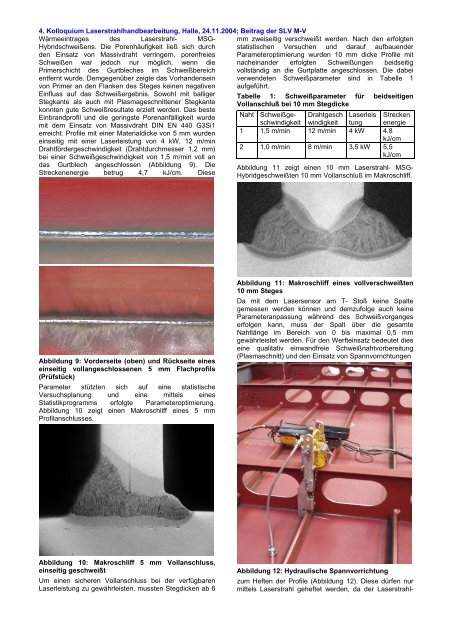

4. Kolloquium <strong>Laser</strong>strahlhandbearbeitung, Halle, 24.11.2004; Beitrag der <strong>SLV</strong> M-V<br />

Wärmeeintrages des <strong>Laser</strong>strahl- <strong>MSG</strong>-<br />

Hybridschweißens. Die Porenhäufigkeit ließ sich durch<br />

den Einsatz von Massivdraht verringern, porenfreies<br />

Schweißen war jedoch nur möglich, wenn die<br />

Primerschicht des Gurtbleches im Schweißbereich<br />

entfernt wurde. Demgegenüber zeigte das Vorhandensein<br />

von Primer an den Flanken des Steges keinen negativen<br />

Einfluss auf das Schweißergebnis. Sowohl <strong>mit</strong> balliger<br />

Stegkante als auch <strong>mit</strong> Plasmageschnittener Stegkante<br />

konnten gute Schweißresultate erzielt werden. Das beste<br />

Einbrandprofil und die geringste Porenanfälligkeit wurde<br />

<strong>mit</strong> dem Einsatz von Massivdraht DIN EN 440 G3Si1<br />

erreicht. Profile <strong>mit</strong> einer Materialdicke von 5 mm wurden<br />

einseitig <strong>mit</strong> einer <strong>Laser</strong>leistung von 4 kW, 12 m/min<br />

Drahtfördergeschwindigkeit (Drahtdurchmesser 1,2 mm)<br />

bei einer Schweißgeschwindigkeit von 1,5 m/min voll an<br />

das Gurtblech angeschlossen (Abbildung 9). Die<br />

Streckenenergie betrug 4,7 kJ/cm. Diese<br />

Abbildung 9: Vorderseite (oben) und Rückseite eines<br />

einseitig vollangeschlossenen 5 mm Flachprofils<br />

(Prüfstück)<br />

Parameter stützten sich auf eine statistische<br />

Versuchsplanung und eine <strong>mit</strong>tels eines<br />

Statistikprogramms erfolgte Parameteroptimierung.<br />

Abbildung 10 zeigt einen Makroschliff eines 5 mm<br />

Profilanschlusses.<br />

Abbildung 10: Makroschliff 5 mm Vollanschluss,<br />

einseitig geschweißt<br />

Um einen sicheren Vollanschluss bei der verfügbaren<br />

<strong>Laser</strong>leistung zu gewährleisten, mussten Stegdicken ab 6<br />

mm zweiseitig verschweißt werden. Nach den erfolgten<br />

statistischen Versuchen und darauf aufbauender<br />

Parameteroptimierung wurden 10 mm dicke Profile <strong>mit</strong><br />

nacheinander erfolgten Schweißungen beidseitig<br />

vollständig an die Gurtplatte angeschlossen. Die dabei<br />

verwendeten<br />

aufgeführt.<br />

Schweißparameter sind in Tabelle 1<br />

Tabelle 1: Schweißparameter für beidseitigen<br />

Vollanschluß bei 10 mm Stegdicke<br />

Naht Schweißge- Drahtgesch <strong>Laser</strong>leis Strecken<br />

schwindigkeit windigkeit tung energie<br />

1 1,5 m/min 12 m/min 4 kW 4,8<br />

kJ/cm<br />

2 1,0 m/min 8 m/min 3,5 kW 5,5<br />

kJ/cm<br />

Abbildung 11 zeigt einen 10 mm <strong>Laser</strong>strahl- <strong>MSG</strong>-<br />

Hybridgeschweißten 10 mm Vollanschluß im Makroschliff.<br />

Abbildung 11: Makroschliff eines vollverschweißten<br />

10 mm Steges<br />

Da <strong>mit</strong> dem <strong>Laser</strong>sensor am T- Stoß keine Spalte<br />

gemessen werden können und demzufolge auch keine<br />

Parameteranpassung während des Schweißvorganges<br />

erfolgen kann, muss der Spalt über die gesamte<br />

Nahtlänge im Bereich von 0 bis maximal 0,5 mm<br />

gewährleistet werden. Für den Werfteinsatz bedeutet dies<br />

eine qualitativ einwandfreie Schweißnahtvorbereitung<br />

(Plasmaschnitt) und den Einsatz von Spannvorrichtungen<br />

Abbildung 12: Hydraulische Spannvorrichtung<br />

zum Heften der Profile (Abbildung 12). Diese dürfen nur<br />

<strong>mit</strong>tels <strong>Laser</strong>strahl geheftet werden, da der <strong>Laser</strong>strahl-