Laser- MSG- Hybridschweißen mit einem ... - SLV Rostock

Laser- MSG- Hybridschweißen mit einem ... - SLV Rostock

Laser- MSG- Hybridschweißen mit einem ... - SLV Rostock

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

4. Kolloquium <strong>Laser</strong>strahlhandbearbeitung, Halle, 24.11.2004; Beitrag der <strong>SLV</strong> M-V<br />

<strong>Laser</strong>- <strong>MSG</strong>- Hybridschweißen <strong>mit</strong> <strong>einem</strong> Schweißtraktor – erste<br />

Erfahrungen und Ergebnisse<br />

Dipl.-Ing. André Sumpf, Dipl.-Ing. Ulf Jasnau, Prof. Dr.-Ing. habil. Peter Seyffarth; <strong>Rostock</strong><br />

1 Einleitung<br />

Im Rahmen des europäischen Forschungsprojektes<br />

„DOCKLASER“ werden dem Festkörperlaser<br />

Anwendungsmöglichkeiten unter den rauen Bedingungen<br />

der Schiffsmontage erschlossen. Die Bearbeitung der<br />

schiffstypischen Blechdicken ist durch die rasch<br />

fortschreitende Entwicklung der Festkörperlaser im<br />

Hochleistungsbereich möglich geworden. Dabei geht es<br />

vor allem darum, die hohe Flexibilität der<br />

<strong>Laser</strong>strahlübertragung auszunutzen und den<br />

<strong>Laser</strong>prozess <strong>mit</strong> seinen Vorteilen durch die Bereitstellung<br />

mobiler und modularer Arbeitsgeräte in vorhandene<br />

Arbeitsstationen zu integrieren. Um dabei dem Prinzip,<br />

den Prozess zum Werkstück zu bringen, wirklich gerecht<br />

werden zu können, muss eine mobile Basisstation <strong>mit</strong><br />

<strong>Laser</strong>quelle und notwendigen Kühlaggregaten zur<br />

Verfügung stehen, die je nach gewünschtem<br />

Anwendungsfall <strong>mit</strong> geringstem Aufwand in die jeweilige<br />

Arbeitsstation transportiert werden kann. Die<br />

Anwendungsfälle variieren dabei vom manuell geführten<br />

<strong>Laser</strong>strahlschweiß- und -schneidkopf für die<br />

Schiffsausrüstung über ein manuell zu positionierendes<br />

automatisches <strong>Laser</strong>strahl-Heftschweißgerät für Stumpf-<br />

und T-Stöße in der Vormontage zum Schweißtraktor für<br />

das <strong>Laser</strong>strahl- <strong>MSG</strong>- Hybridschweißen langer<br />

geradliniger Schweißnähte.<br />

Einerseits soll der Einsatz des <strong>Laser</strong>s im Bereich der<br />

Schiffsmontage eine Erhöhung der Effektivität der<br />

Produktion, eine gesteigerte Qualität und ein besseres<br />

Erscheinungsbild des Produktes durch reduzierte<br />

Deformationen und Oberflächenbeschädigungen sowie<br />

komfortablere Arbeitsbedingungen für die Bediener durch<br />

Reduzierung der Emission von Rauch, Gasen, Wärme<br />

und UV- Strahlung ermöglichen. Andererseits soll durch<br />

das mobile Konzept eine Reduzierung der Kosten<br />

gegenüber stationären <strong>Laser</strong>systemen erreicht werden,<br />

da die Anschaffungskosten für die <strong>Laser</strong>quellen der<br />

hauptsächliche Hinderungsgrund für den Einzug des<br />

<strong>Laser</strong>prozesses in die schiffbauliche Produktion ist.<br />

Innerhalb des „DOCKLASER“- Konsortiums, welches sich<br />

aus 12 Mitgliedern aus 5 Ländern der Europäischen<br />

Union und aus Norwegen zusammensetzt, arbeiten zwei<br />

Werften als Endanwender, vier schweißtechnische<br />

Forschungs- und Entwicklungsunternehmen, drei<br />

Gerätehersteller, eine Klassifizierungsgesellschaft und<br />

zwei projektkoordinierende Unternehmen.<br />

Die Schweißtechnische Lehr- und Versuchsanstalt<br />

Mecklenburg-Vorpommern GmbH bearbeitet innerhalb<br />

des Projektes vor allem die Prozessentwicklung des<br />

traktorgeführten <strong>Laser</strong>strahl- <strong>MSG</strong>-<br />

Hybridschweißprozesses von der Laborphase bis zum<br />

zertifizierten Schweißprozess auf der jeweiligen Werft.<br />

2 Aufgabenstellung<br />

In der ersten Phase des Projektes wurden seitens der<br />

Werften die jeweilig zu realisierenden Prozesse <strong>mit</strong> ihren<br />

Randbedingungen formuliert. Dabei wurden drei<br />

Anwendungen für das Traktorgeführte <strong>Laser</strong>strahl- <strong>MSG</strong>-<br />

Hybridschweißen langer Nähte benannt:<br />

das Schweißen von<br />

• T- Stößen an Versteifungen und zur Produktion<br />

von T- Trägern<br />

• Konventionellen Stumpfstößen in der<br />

Schiffspaneelfertigung<br />

• Stumpfstößen an sogenannten<br />

Sandwichstrukturen<br />

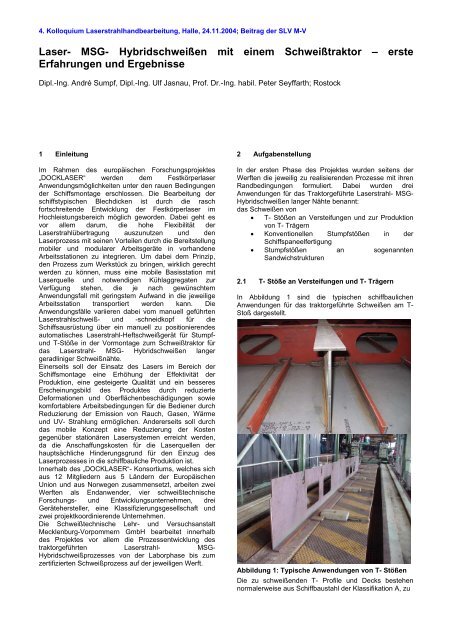

2.1 T- Stöße an Versteifungen und T- Trägern<br />

In Abbildung 1 sind die typischen schiffbaulichen<br />

Anwendungen für das traktorgeführte Schweißen am T-<br />

Stoß dargestellt.<br />

Abbildung 1: Typische Anwendungen von T- Stößen<br />

Die zu schweißenden T- Profile und Decks bestehen<br />

normalerweise aus Schiffbaustahl der Klassifikation A, zu

4. Kolloquium <strong>Laser</strong>strahlhandbearbeitung, Halle, 24.11.2004; Beitrag der <strong>SLV</strong> M-V<br />

10 % auch aus A36. Die Dicke der anzuschließenden<br />

Stege liegt im Bereich 4..15 mm. Die auf dem Gurtblech<br />

(Deck) aufgebrachte Primerschicht wird dabei im<br />

Schweißbereich entweder belassen oder entfernt, der<br />

Steg ist geprimert und plasmageschnitten oder im Falle<br />

der Hollandprofile in Walzzustand und an der<br />

Aufsatzkante sandgestrahlt. Mit dem derzeit<br />

angewendeten konventionellen <strong>MSG</strong>- Schweißen werden<br />

Schweißgeschwindigkeiten von 0,6..0,8 m/min bei <strong>einem</strong><br />

Energieeintrag von 8..15 kJ/cm realisiert.<br />

2.2 Konventionelle Stumpfstöße<br />

Abbildung 2 zeigt einen einseitig UP- geschweißten<br />

Stumpfstoß in der Paneelfertigung. Deutlich sichtbar sind<br />

die durch die eingebrachte Wärme hervorgerufenen<br />

Verformungen.<br />

Abbildung 2: UP- geschweißter Stumpfstoß<br />

Die zu verschweißende Blechdicke beträgt 4..10 mm, zur<br />

Anwendung kommt ausschließlich Schiffbaustahl Grad A.<br />

Die Platten sind geprimert, die Kanten plasmageschnitten.<br />

Derzeit wird das Unterpulverschweißen einseitig und<br />

zweiseitig angewendet. Die Toleranz des plasmaschnittes<br />

liegt bei 1 mm. Je nach angewendetem UP- Verfahren<br />

liegt die Schweißgeschwindigkeit zwischen 0,36..0,6<br />

m/min und die eingebrachte Schweißenergie bei 20..51,5<br />

kJ/cm.<br />

2.3 Stumpfstöße an Sandwichpaneelen<br />

Die als Sandwich- Paneele bezeichneten schiffbaulichen<br />

Strukturen sind in Abbildung 3 dargestellt.<br />

Die Sandwich- Paneele bestehen überwiegend aus dem<br />

Material QStE 380 TM, die als Badstütze und Versteifung<br />

verwendeten Vierkantrohre bestehen aus St 37-0. Die zu<br />

verschweißenden Blechdicken variieren im Bereich 1,5..5<br />

mm, wobei bei 5 mm Blechdicke Schiffbaustahl Grad A<br />

zur Anwendung kommt. Die Rohrwandstärke beträgt 2..5<br />

mm.<br />

Die Sandwich- Paneele haben lasergeschnittenen Kanten<br />

und sind nicht <strong>mit</strong> <strong>einem</strong> Primer beschichtet. Der Spalt<br />

zwischen den zu verbindenden Blechen beträgt maximal<br />

2 mm. Die vollständige Anbindung des Vierkantrohres ist<br />

für die Funktionalität und Bewertung der Schweißnaht<br />

nicht notwendig und abhängig von dem zwischen<br />

Oberblech und Vierkantrohr bestehenden Spalt.<br />

Derzeit werden die Sandwich- Paneele untereinander<br />

<strong>mit</strong>tels konventionellem <strong>MSG</strong>- Schweißprozess<br />

verbunden.<br />

Abbildung 3: Stumpfstöße an Sandwich- Paneelen<br />

3 Erfahrungen und Ergebnisse aus der ersten<br />

Projektphase<br />

3.1 Ausrüstung für das traktorgeführte<br />

<strong>Laser</strong>strahl- <strong>MSG</strong>- Hybridschweißen<br />

Für alle oben aufgeführten Anwendungen wird die gleiche<br />

Ausrüstung verwendet. Lediglich die <strong>Laser</strong>strahloptik ist<br />

von T- Stoß zu Stumpfstoß zu wechseln (Abbildungen 5<br />

und 6). Als <strong>Laser</strong>quelle dient ein Trumpf Nd:YAG- <strong>Laser</strong><br />

HL 4006D, welcher zusammen <strong>mit</strong> den Kühlaggregaten in<br />

einen 40 Fuß Container untergebracht ist (Abbildung 4).<br />

Abbildung 4: Container <strong>mit</strong> <strong>Laser</strong>quelle,<br />

Schweißtraktor und Schweißprozesssteuerung,<br />

Eine Standardstromquelle TPS 9000 von Fronius wird für<br />

den <strong>MSG</strong>- Schweißprozess verwendet. Der eingesetzte<br />

Schweißtraktor ist eine speziell für „DOCKLASER“<br />

entwickelte Konstruktion von Fronius. Ein Drei- Linien-<br />

<strong>Laser</strong>sensor von META dient der Nahtnachführung bei<br />

horizontaler und vertikaler Abweichung und in der

4. Kolloquium <strong>Laser</strong>strahlhandbearbeitung, Halle, 24.11.2004; Beitrag der <strong>SLV</strong> M-V<br />

Stumpfstoßanwendung zusätzlich der Erfassung von<br />

Spaltbreite und Versatz. Anhand dieser Parameter soll<br />

nach erfolgter Testphase und der Er<strong>mit</strong>tlung der<br />

erforderlichen Parameter auf den Werften die Regelung<br />

der Schweißparameter gemäß der erfassten<br />

Schweißspaltgeometrie erfolgen. Die Prozesssteuerung<br />

erfolgt über einen FPA 2003 Manager von Fronius, dieser<br />

übernimmt sowohl die Ansteuerung des <strong>Laser</strong>s als auch<br />

der Stromquelle und des <strong>Laser</strong>sensors. Die<br />

Programmierung des Prozesses und der<br />

Traktorbewegung erfolgt über eine einfach zu bedienende<br />

Fernsteuerung.<br />

Kreuzsupport<br />

<strong>Laser</strong>sensor<br />

110° Optik<br />

Abbildung 5: <strong>Laser</strong>sensor <strong>mit</strong> T-Stoß- Optik<br />

Der <strong>Laser</strong>sensor ist ausgerüstet <strong>mit</strong> einer „Look-ahead“<br />

Funktion, es zeigte sich jedoch, dass bei ihrer Aktivierung<br />

die Nahtnachführung wesentlich schlechter ausfiel. Der<br />

Grund hierfür ist in der Traktoranwendung an sich zu<br />

finden. Der Sensor befindet sich in <strong>einem</strong> bestimmten<br />

Abstand zum Prozess. Dieser beträgt am T- Stoß ca. 55<br />

mm, am Stumpfstoß sogar mehr als 150 mm. Da der<br />

Traktor das zu schweißende Blech als Fahrbahn nutzt,<br />

bewegt er sich auch bei jeder Unebenheit <strong>mit</strong> und<br />

verursacht dadurch leichte räumliche Verschiebungen,<br />

welches bei Portalanlagen nicht auftreten kann. Diese<br />

Winkelverschiebungen vervielfachen sich <strong>mit</strong> steigendem<br />

Abstand zwischen <strong>Laser</strong>sensor und Prozess in ihrer<br />

Größe, d.h. dass die relative Position des Traktors zum<br />

Stoß an der Schweißstelle von der vorher gemessenen<br />

Position um Millimeter abweichen kann. Bei <strong>einem</strong><br />

sensiblen Schweißprozess wie dem <strong>Laser</strong>strahl- <strong>MSG</strong>-<br />

Hybridschweißen führt das unweigerlich zu Unregelmäs-<br />

Stumpfnaht<br />

optik<br />

<strong>MSG</strong>-<br />

Brenner<br />

<strong>Laser</strong>sensor<br />

Abbildung 6: Traktor <strong>mit</strong> Stumpfstoß- Optik<br />

sigkeiten, vor allem Bindefehler und Einbrandkerben. Für<br />

die Anwendung des Schweißtraktors ist also eine ebene<br />

und steife Fahrbahn zu gewährleisten, um eine sichere<br />

Nahtnachführung nach Höhe und Seite zu erzielen.<br />

Während der ersten Versuche zeigte sich, dass die<br />

Standzeit des Schutzglases für die Optiken trotz<br />

eingesetzter Querluftstromdüse sehr gering ausfiel. Es<br />

musste eine weitere Querluftstromdüse angebracht<br />

werden.<br />

Insgesamt leistete das System bisher sehr gute Arbeit<br />

und ist auch robust genug, sich im Einsatz auf einer Werft<br />

zu behaupten. Zur Zeit befindet sich die Ausrüstung im<br />

Testeinsatz bei IZAR Construcciones Navales Puerto<br />

Real, Spanien (Abbildung 7).<br />

Abbildung 7: Schweißtraktor im Testeinsatz auf einer<br />

spanischen Werft<br />

3.2 Schweißen von T-Stößen<br />

Gemäß den Vorgaben von Seiten der im Projekt<br />

involvierten Werften wurden erste Tests durchgeführt, um<br />

den Einfluss der Primerbeschichtung auf Schweißprozess<br />

und das -ergebnis festzustellen. Die untersuchten Primer<br />

sollten nach Herstellerangaben ohne Einschränkungen<br />

überschweißbar sein. Aus den Tests ergab sich, dass bei<br />

im Schweißspalt vorhandener Primerschicht große<br />

Probleme <strong>mit</strong> Poren auftraten. Insbesondere im Falle des<br />

beidseitigen Steganschlusses werden große Teile des bei<br />

der Verbrennung des Primers entstehenden Gases<br />

innerhalb der Naht eingeschlossen und verursachen<br />

große Hohlräume (Abbildung 8). Die Ursache liegt dabei<br />

in der schnellen Erstarrung des Schmelzbades aufgrund<br />

der hohen Schweißgeschwindigkeit und des geringen<br />

Abbildung 8: Gaseinschlüsse an <strong>einem</strong> T- Stoß,<br />

hervorgerufen durch Primerbeschichtung im<br />

Schweißspalt

4. Kolloquium <strong>Laser</strong>strahlhandbearbeitung, Halle, 24.11.2004; Beitrag der <strong>SLV</strong> M-V<br />

Wärmeeintrages des <strong>Laser</strong>strahl- <strong>MSG</strong>-<br />

Hybridschweißens. Die Porenhäufigkeit ließ sich durch<br />

den Einsatz von Massivdraht verringern, porenfreies<br />

Schweißen war jedoch nur möglich, wenn die<br />

Primerschicht des Gurtbleches im Schweißbereich<br />

entfernt wurde. Demgegenüber zeigte das Vorhandensein<br />

von Primer an den Flanken des Steges keinen negativen<br />

Einfluss auf das Schweißergebnis. Sowohl <strong>mit</strong> balliger<br />

Stegkante als auch <strong>mit</strong> Plasmageschnittener Stegkante<br />

konnten gute Schweißresultate erzielt werden. Das beste<br />

Einbrandprofil und die geringste Porenanfälligkeit wurde<br />

<strong>mit</strong> dem Einsatz von Massivdraht DIN EN 440 G3Si1<br />

erreicht. Profile <strong>mit</strong> einer Materialdicke von 5 mm wurden<br />

einseitig <strong>mit</strong> einer <strong>Laser</strong>leistung von 4 kW, 12 m/min<br />

Drahtfördergeschwindigkeit (Drahtdurchmesser 1,2 mm)<br />

bei einer Schweißgeschwindigkeit von 1,5 m/min voll an<br />

das Gurtblech angeschlossen (Abbildung 9). Die<br />

Streckenenergie betrug 4,7 kJ/cm. Diese<br />

Abbildung 9: Vorderseite (oben) und Rückseite eines<br />

einseitig vollangeschlossenen 5 mm Flachprofils<br />

(Prüfstück)<br />

Parameter stützten sich auf eine statistische<br />

Versuchsplanung und eine <strong>mit</strong>tels eines<br />

Statistikprogramms erfolgte Parameteroptimierung.<br />

Abbildung 10 zeigt einen Makroschliff eines 5 mm<br />

Profilanschlusses.<br />

Abbildung 10: Makroschliff 5 mm Vollanschluss,<br />

einseitig geschweißt<br />

Um einen sicheren Vollanschluss bei der verfügbaren<br />

<strong>Laser</strong>leistung zu gewährleisten, mussten Stegdicken ab 6<br />

mm zweiseitig verschweißt werden. Nach den erfolgten<br />

statistischen Versuchen und darauf aufbauender<br />

Parameteroptimierung wurden 10 mm dicke Profile <strong>mit</strong><br />

nacheinander erfolgten Schweißungen beidseitig<br />

vollständig an die Gurtplatte angeschlossen. Die dabei<br />

verwendeten<br />

aufgeführt.<br />

Schweißparameter sind in Tabelle 1<br />

Tabelle 1: Schweißparameter für beidseitigen<br />

Vollanschluß bei 10 mm Stegdicke<br />

Naht Schweißge- Drahtgesch <strong>Laser</strong>leis Strecken<br />

schwindigkeit windigkeit tung energie<br />

1 1,5 m/min 12 m/min 4 kW 4,8<br />

kJ/cm<br />

2 1,0 m/min 8 m/min 3,5 kW 5,5<br />

kJ/cm<br />

Abbildung 11 zeigt einen 10 mm <strong>Laser</strong>strahl- <strong>MSG</strong>-<br />

Hybridgeschweißten 10 mm Vollanschluß im Makroschliff.<br />

Abbildung 11: Makroschliff eines vollverschweißten<br />

10 mm Steges<br />

Da <strong>mit</strong> dem <strong>Laser</strong>sensor am T- Stoß keine Spalte<br />

gemessen werden können und demzufolge auch keine<br />

Parameteranpassung während des Schweißvorganges<br />

erfolgen kann, muss der Spalt über die gesamte<br />

Nahtlänge im Bereich von 0 bis maximal 0,5 mm<br />

gewährleistet werden. Für den Werfteinsatz bedeutet dies<br />

eine qualitativ einwandfreie Schweißnahtvorbereitung<br />

(Plasmaschnitt) und den Einsatz von Spannvorrichtungen<br />

Abbildung 12: Hydraulische Spannvorrichtung<br />

zum Heften der Profile (Abbildung 12). Diese dürfen nur<br />

<strong>mit</strong>tels <strong>Laser</strong>strahl geheftet werden, da der <strong>Laser</strong>strahl-

4. Kolloquium <strong>Laser</strong>strahlhandbearbeitung, Halle, 24.11.2004; Beitrag der <strong>SLV</strong> M-V<br />

<strong>MSG</strong>- Hybridprozess nur diese Heftstellen fehlerlos<br />

aufschmelzen kann. Das Heften kann hierbei ebenfalls <strong>mit</strong><br />

dem Traktor erfolgen oder <strong>mit</strong> <strong>einem</strong> speziellen<br />

<strong>Laser</strong>heftschweißgerät (Abbildung 13).<br />

Abbildung 13: Manuell zu positionierendes <strong>Laser</strong>-<br />

Heftschweißgerät für T- und Stumpfstöße<br />

Für Dauerschwingversuche wurden 1 m lange Prüfstücke<br />

<strong>mit</strong> traktorgeschweißten 5 und 10 mm T- Stößen<br />

hergestellt. Diese Versuche finden derzeit bei Det Norske<br />

Veritas in Norwegen <strong>mit</strong> dem Ziel der Zulassung des<br />

Verfahrens für den Werfteinsatz statt.<br />

3.3 Schweißen konventioneller Stumpfstöße<br />

Gemäß den Anforderungen der Werften wurden<br />

Einseiten- Stumpfstoßschweißungen an geprimerten,<br />

plasmageschnittenen Blechen vorgenommen. Dabei<br />

zeigte sich kein negativer Einfluss des an den<br />

Schnittkanten verbleibenden Primers auf das<br />

Schweißergebnis. Die durch den Plasmaschnitt<br />

hervorgerufene V-Fuge ermöglichte einen tiefen Einbrand<br />

des Prozesses, erforderte aber gleichzeitig auch den<br />

Einsatz von Zusatzdraht <strong>mit</strong> <strong>einem</strong> Durchmesser von 1,6<br />

mm, um das Fugenvolumen bei den angestrebten<br />

Schweißgeschwindigkeiten zu füllen. Grundsätzlich sollte<br />

der Wurzelspalt 1 mm nicht überschreiten, um ein<br />

gleichmäßiges Nahtaussehen zu gewährleisten und vor<br />

allem den Eintrag an Zusatzwerkstoff und da<strong>mit</strong><br />

Schweißenergie auf <strong>einem</strong> niedrigen Niveau zu halten.<br />

Die verschweißten Bleche <strong>mit</strong> einer maximalen<br />

Schweißnahtlänge von 2 m zeigten dabei kaum<br />

Verformungen, wie man sie beispielsweise vom UP-<br />

Schweißen kennt. Zur Durchführung von<br />

Dauerschwingversuchen bei DNV wurden<br />

plasmageschnittene Bleche <strong>mit</strong> einer Dicke von 7 mm<br />

stumpf verschweißt (Abbildung 14). Dabei betrug der<br />

Wurzelspalt 0..0,3 mm, die Schweißgeschwindigkeit 1,4<br />

m/min und die Drahtfördergeschwindigkeit 8,5 m/min. Die<br />

erforderliche <strong>Laser</strong>leistung betrug 3,5 kW. Mit diesen<br />

Parametern betrug die eingebrachte Streckenenergie 6,3<br />

kJ/cm und war so<strong>mit</strong> um das Vierfache geringer als bei<br />

dem derzeit angewendeten UP- Schweißverfahren.<br />

Grundsätzliche Anforderungen für die Erzeugung<br />

fehlerfreier <strong>Laser</strong>strahl- hybrid- Nähte an Stumpfstößen<br />

<strong>mit</strong> plasmageschnittenen Kanten sind fehlerfreie<br />

Plasmaschnitte, eine gute Positionierung der Bleche<br />

zueinander, ein maximaler Wurzelspalt von 1 mm und die<br />

Verwendung lasergeschweißter Heftstellen. Die zu<br />

verschweißenden Bleche sollten keine Beulen und Dellen<br />

aufweisen, da sie als Fahrbahn für den Traktor dienen.<br />

Bei der Stumpfstoßanwendung kann durch den<br />

<strong>Laser</strong>sensor die Spaltweite und der Kantenversatz erfasst<br />

werden, so dass eine Parameteranpassung während des<br />

Schweißprozesses möglich ist.<br />

Mit der verfügbaren <strong>Laser</strong>leistung von maximal 4 kW<br />

konnten bei 1,0 m/min Schweißgeschwindigkeit <strong>mit</strong> der<br />

DOCKLASER- Ausrüstung 9 mm dicke Bleche gut<br />

<strong>mit</strong>einander verschweißt werden. Die eingebrachte<br />

Streckenenergie lag hierbei bei 6,5 kJ/cm. Als oberer<br />

Grenzwert scheint die Dicke von 10 mm realisierbar.<br />

Abbildung 14: <strong>Laser</strong>strahl- <strong>MSG</strong>- Hybridgeschweißter<br />

Stumpfstoß 7 mm, 1 m Länge, wurzelseitige<br />

Aufnahme<br />

3.4 Schweißen von Stumpfstößen an<br />

Sandwichpaneelen<br />

Aufgrund der Eigenheiten der vorgesehenen Stoßart ist<br />

diese Anwendung besonders für den Schweißtraktor<br />

geeignet, da die Sandwichpaneele eine sehr ebene<br />

Fahrbahn bilden, die lasergeschnittenen Blechkanten eine<br />

hohe Schnittqualität aufweisen und das eingefügte<br />

Rechteckrohr dem Prozess eine gute Badstütze bietet. So<br />

können auch Spalte bis zu 3 mm ohne Probleme<br />

überschweißt werden. Aufgrund des dazu notwendigen<br />

Materialeintrags und der da<strong>mit</strong> verbundenen hohen<br />

Streckenenergie sollten diesen Spaltbreiten jedoch<br />

vermieden werden, zumal auch ein Spalt von 0 mm an<br />

der maximalen Blechdicke von 5 mm ohne Probleme <strong>mit</strong><br />

der verfügbaren <strong>Laser</strong>leistung verschweißt werden kann.<br />

Abbildung 15 zeigt einen Makroschliff einer<br />

Sandwichstruktur <strong>mit</strong> 3 mm Deckblechdicke, geschweißt<br />

am Nullspalt <strong>mit</strong> 3 kW <strong>Laser</strong>leistung, 8 m/min<br />

Drahtgeschwindigkeit (Drahtdurchmesser 1,2 mm) bei<br />

einer Schweißgeschwindigkeit von 2 m/min. Die<br />

Deckblechdicke 5 mm wurde <strong>mit</strong> 1,5 m/min<br />

Schweißgeschwindigkeit und ansonsten gleichen<br />

Parametern geschweißt. Aufgrund der späteren

4. Kolloquium <strong>Laser</strong>strahlhandbearbeitung, Halle, 24.11.2004; Beitrag der <strong>SLV</strong> M-V<br />

Einsatzbedingungen sind für die Zulassung des<br />

Verfahrens keine Dauerschwingversuche notwendig.<br />

Abbildung 15: Makroschliff an <strong>einem</strong> Sandwichstoß<br />

<strong>mit</strong> 3 (oben) bzw. 5 mm Deckblechdicke<br />

4 Zusammenfassung und Ausblick<br />

Das im „DOCKLASER“- Projekt entwickelte Equipment<br />

hat im Laborbetrieb gute Resultate erzielt und muss sich<br />

derzeit im Werfteinsatz bewähren. Dabei konnte den<br />

anfänglich formulierten Werftanforderungen entsprochen<br />

werden, bis auf die Einschränkung, dass die<br />

Primerbeschichtung des Gurtes bei T- Stößen entfernt<br />

werden muss.<br />

Der derzeitige Test unter Werftbedingungen in Spanien<br />

soll die Einsatzfähigkeit des Systems im<br />

Produktionsprozess nachweisen, Daten zur<br />

Implementierung der Schweißparameterregelung für das<br />

Stumpfnahtschweißen erbringen und<br />

Verbesserungsmöglichkeiten zur Bedienbarkeit und<br />

Prozesssicherheit aufzeigen. Nach dem fünfmonatigen<br />

Testbetrieb in Spanien wird die Ausrüstung zum weiteren<br />

Test zur J.L. Meyer Werft Papenburg verbracht. Dort wird<br />

vor allem das Schweißen am Sandwichstoß und die<br />

Erarbeitung der dafür notwendigen<br />

Schweißparameterregelung im Vordergrund stehen.<br />

Das Endziel des Projektes ist ein für die jeweiligen<br />

Anwendungen zugelassenes Verfahren und der dafür<br />

notwendigen Anlagentechnik unter besonderer<br />

Berücksichtigung der Anforderungen an die<br />

<strong>Laser</strong>sicherheit.