Erstes Beispielexperiment Torsionspendel (Nr. 8) - MV-Sirius ...

Erstes Beispielexperiment Torsionspendel (Nr. 8) - MV-Sirius ...

Erstes Beispielexperiment Torsionspendel (Nr. 8) - MV-Sirius ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Physiklabor<br />

Prof. Dr. M. Wülker<br />

Einführung in die Fehlerrechnung anhand von zwei <strong>Beispielexperiment</strong>en<br />

Diese Einführung erläutert die wesentlichen Grundzüge der Fehlerberechnung für gewonnene<br />

Messergebnisse am Beispiel zweier Experimente aus dem Maschinenbau. Da die gewählten<br />

Beispiele nur zur Konkretisierung des Gesagten dienen, können die allgemeinen Zusammenhänge<br />

auf andere Experimenten übertragen werden.<br />

Das erste <strong>Beispielexperiment</strong><br />

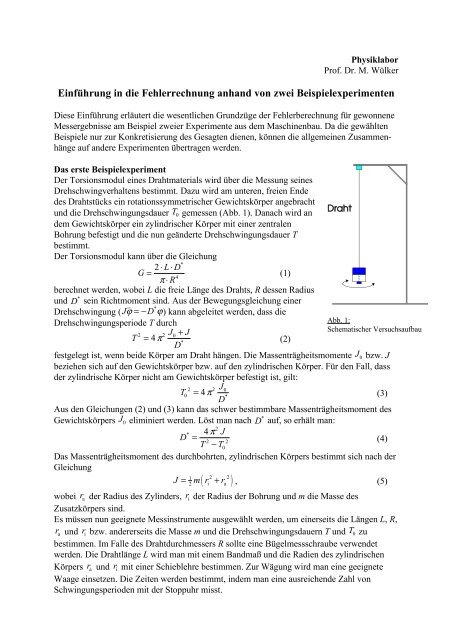

Der Torsionsmodul eines Drahtmaterials wird über die Messung seines<br />

Drehschwingverhaltens bestimmt. Dazu wird am unteren, freien Ende<br />

des Drahtstücks ein rotationssymmetrischer Gewichtskörper angebracht<br />

und die Drehschwingungsdauer T 0 gemessen (Abb. 1). Danach wird an<br />

dem Gewichtskörper ein zylindrischer Körper mit einer zentralen<br />

Bohrung befestigt und die nun geänderte Drehschwingungsdauer T<br />

bestimmt.<br />

Der Torsionsmodul kann über die Gleichung<br />

L D<br />

G = ⋅ ⋅ *<br />

2<br />

(1)<br />

4<br />

π ⋅ R<br />

berechnet werden, wobei L die freie Länge des Drahts, R dessen Radius<br />

und D * sein Richtmoment sind. Aus der Bewegungsgleichung einer<br />

*<br />

Drehschwingung (J ϕ = − D ϕ) kann abgeleitet werden, dass die<br />

Drehschwingungsperiode T durch<br />

2 2 J0<br />

+ J<br />

T = 4 π<br />

* (2)<br />

D<br />

festgelegt ist, wenn beide Körper am Draht hängen. Die Massenträgheitsmomente J 0 bzw. J<br />

beziehen sich auf den Gewichtskörper bzw. auf den zylindrischen Körper. Für den Fall, dass<br />

der zylindrische Körper nicht am Gewichtskörper befestigt ist, gilt:<br />

2 2 J0<br />

T0<br />

= 4 π<br />

*<br />

(3)<br />

D<br />

Aus den Gleichungen (2) und (3) kann das schwer bestimmbare Massenträgheitsmoment des<br />

Gewichtskörpers J 0 eliminiert werden. Löst man nach D * auf, so erhält man:<br />

4 π<br />

2 J<br />

D<br />

* =<br />

2 2<br />

(4)<br />

T − T0<br />

Das Massenträgheitsmoment des durchbohrten, zylindrischen Körpers bestimmt sich nach der<br />

Gleichung<br />

1<br />

2<br />

2 2<br />

( i a )<br />

Abb. 1:<br />

Schematischer Versuchsaufbau<br />

J = m r + r , (5)<br />

wobei r a der Radius des Zylinders, r i der Radius der Bohrung und m die Masse des<br />

Zusatzkörpers sind.<br />

Es müssen nun geeignete Messinstrumente ausgewählt werden, um einerseits die Längen L, R,<br />

r<br />

a und r i bzw. andererseits die Masse m und die Drehschwingungsdauern T und T 0 zu<br />

bestimmen. Im Falle des Drahtdurchmessers R sollte eine Bügelmessschraube verwendet<br />

werden. Die Drahtlänge L wird man mit einem Bandmaß und die Radien des zylindrischen<br />

Körpers r a und r i mit einer Schieblehre bestimmen. Zur Wägung wird man eine geeignete<br />

Waage einsetzen. Die Zeiten werden bestimmt, indem man eine ausreichende Zahl von<br />

Schwingungsperioden mit der Stoppuhr misst.

Statistische und systematische Fehler<br />

Jede Messung mit einem dieser Messinstrumente ist aus vielerlei Gründen fehlerbehaftet. Man<br />

teilt die auftretenden Fehler in zwei Kategorien ein: Statistische Fehler, die zufällig auftreten,<br />

und systematische Fehler, die immer zu gleichartigen Abweichungen führen.<br />

Bei der Messung mit einer Bügelmessschraube kann es z. B. vorkommen, dass sich ein Staubkorn<br />

oder eine sonstige Verschmutzung zwischen dem Draht und der Anschlagsfläche<br />

befindet. Genauso ist es möglich, dass der Draht bei einer Messung flächig anliegt, während<br />

bei einer anderen Messung die Berührung punktförmig ist. Dafür können einerseits<br />

Ausstülpungen aufgrund der Oberflächenrauhigkeit oder andererseits Variationen in der<br />

Handhabung der Bügelmessschraube durch den Experimentator verantwortlich sein. Alle<br />

diese Fehlerursachen treten zufällig auf und werden deshalb als statistische Messfehler<br />

bezeichnet.<br />

Ganz anderer Natur sind hingegen Messfehler, die z. B. durch eine ungleichmäßige Steigung<br />

des Spindelgewindes, durch mangelnde Parallelität der Anschlagsflächen oder durch<br />

thermische Ausdehnung des Bügels aufgrund erhöhter Temperaturen bei der Messung<br />

zustande kommen. Diese Messfehler führen immer zu den gleichen Abweichungen und<br />

könnten durch ein genauere Vermessung - z. B. der tatsächlichen Spindelsteigung - oder aber<br />

auch durch größeren Aufwand bei der Herstellung der Bügelmessschrauben korrigiert werden.<br />

Aus diesem Grund werden sie systematische Fehler genannt.<br />

Für gängige Messinstrumente wie eine Bügelmessschraube wird den Herstellern durch eine<br />

DIN-Norm (DIN 863) vorgeschrieben, wie groß systematische Fehler durch Fertigungstoleranzen<br />

maximal ausfallen dürfen und wie der systematische Fehler anzugeben ist.<br />

Diese Genauigkeit ist auf die Bügelmessschraube aufgedruckt und beträgt im Labor in der<br />

Regel 0,01 mm. Der gemessene Durchmesser des Drahts muss deshalb z. B. mit<br />

d = 2 R = (0,507 ± 0,01) mm<br />

(6)<br />

angegeben werden. Die Angabe 0,01 mm = ∆ dsyst<br />

kennzeichnet einen absoluten Fehler.<br />

Bezieht man den absoluten Fehler auf den<br />

Messwert, so erhält man den relativen<br />

0,01 mm<br />

Fehler:<br />

2,0%<br />

0,507 mm = (7)<br />

Man kann den gemessenen Durchmesser<br />

dann auch durch<br />

d = 0,507 mm ± 2,0% (8)<br />

angeben.<br />

Diese Angabe schließt allerdings noch<br />

keinen statistischen Fehler z. B. durch<br />

Verschmutzungen oder zufällig<br />

auftretende Handhabungsfehler ein. Um<br />

den statistischen Fehler zu bestimmen,<br />

werden mehrerer Messungen gemacht,<br />

also eine Messreihe aufgenommen. Abb. 2<br />

zeigt das Ergebnis einer solchen<br />

Messreihe.<br />

Zur bildlichen Darstellung einer Messreihe<br />

ist es üblich, eine Häufigkeitsverteilung<br />

(Histogramm) zu zeichnen. Die Maßskala<br />

wird dazu in gleich große Intervalle geteilt<br />

und dann über jedem Intervall die Zahl der<br />

Abb. 2:<br />

Messreihe für den Durchmesser d des Drahts<br />

und Darstellung als Histogramm<br />

2

Messungen, die in das betreffende Intervall fallen, als Balken aufgetragen. Die einzelnen<br />

Intervalle werden "Bins" genannt. ("Bin" kommt aus dem Englischen und bedeutet "Eimer";<br />

stellt man beispielsweise eine Kette von Eimern unter eine leckende Wasserleitung, so kann<br />

man aus der Wasserstandsverteilung auf die Lage des Lecks schließen.) Die Zahl der<br />

Messungen in einem Bin bezeichnet man als absolute Häufigkeit N i . Bezieht man die<br />

absolute Häufigkeit auf die Anzahl der Messungen N, so erhält man die relative Häufigkeit:<br />

Ni<br />

hi<br />

= (9)<br />

N<br />

Möchte man sich ein genaueres Bild von der Häufigkeitsverteilung machen, so wird man<br />

immer mehr Messungen durchführen und gleichzeitig die Intervallbreite verkleinern. Für eine<br />

Messung, deren Fehler nur noch durch Zufallseinflüsse bestimmt wird, erhält man für den<br />

Grenzfall unendlich vieler Messungen und beliebig kleiner Intervallbreite eine symmetrische<br />

Verteilung der einzelnen Messwerte um einen wahrscheinlichsten Wert. Die resultierende<br />

Funktion (Abb. 3) hat die Form einer Normalverteilung (Gaußverteilung), deren Formel<br />

x<br />

− ( ) 2<br />

−µ<br />

1<br />

2<br />

2σ h( x)<br />

= e<br />

(10)<br />

σ ⋅ 2π<br />

lautet. x ist die unabhängige, statistisch schwankende Größe, also im Falle des<br />

<strong>Beispielexperiment</strong>s mit dem Durchmesser d zu identifizieren. µ stellt den wahrscheinlichsten<br />

(häufigsten) Wert dar, und wird auch Erwartungswert genannt. σ ist ein Maß für die Breite<br />

der "Glockenkurve" und charakterisiert somit, wie stark die Messwerte um den<br />

Erwartungswert µ streuen. (2σ ist die Breite der Kurve bei 60,65% des Maximalwertes). σ 2<br />

bezeichnet man als Varianz der Normalverteilung. Der Vorfaktor ist so gewählt, dass das<br />

Integral von h ( x)<br />

über die gesamte x-Achse 1 wird, d. h. dass bei einer Messung genau ein<br />

x-Wert auftritt.<br />

In der Praxis ist es natürlich nicht möglich, unendlich viele Messungen zu machen. Man muss<br />

sich also damit begnügen, den Erwartungswert einer normalverteilten Messgröße zu schätzen.<br />

Diesen geschätzten Erwartungswert berechnet man mit der Formel<br />

1 N<br />

x = ∑ x<br />

i i<br />

N = 1<br />

, (11)<br />

wobei x i die einzelnen Messwerte bezeichnet und N die Anzahl der Messungen. Den<br />

geschätzten Erwartungswert einer Normalverteilung nennt man auch deren Mittelwert.<br />

Für die Wurzel der Varianz, d. h. für σ, kann ein Schätzwert mit der Formel<br />

N<br />

∑ ( xi<br />

− x ) 2<br />

i=<br />

1<br />

sx<br />

=<br />

N −1 (12)<br />

ermittelt werden, den man als Standardabweichung bezeichnet.<br />

3<br />

Abb. 3:<br />

Normalverteilung mit Erwartungswert<br />

µ = 0, 0 und<br />

Varianz σ 2 = 1,<br />

0

(Anmerkung: Im Nenner steht tatsächlich N-1. Dies wird oft mit der Formel<br />

N<br />

∑ ( x<br />

i i<br />

− µ )<br />

2<br />

= 1<br />

sx<br />

=<br />

N<br />

(13)<br />

verwechselt. In dieser Formel steht der exakte Erwartungswert µ, der wiederum nur bei<br />

unendlich vielen Messungen bekannt wäre. Bei der Arbeit mit einem Taschenrechner muss<br />

man sich vergewissern, dass mit der erstgenannten Formel für die Standardabweichung<br />

gerechnet wird!)<br />

Da der Mittelwert und die Standardabweichung Schätzwerte sind, hängt deren Unsicherheit<br />

von der Zahl der Messungen ab, mit der man sie bestimmt. Mit wenigen Messungen erhält<br />

man gegenüber dem Erwartungswert µ und der Wurzel der Varianz σ ungenauere Werte als<br />

mit vielen. Der Fehler für den Mittelwert beträgt<br />

sx<br />

∆x = , (14)<br />

N<br />

dessen relativer Fehler<br />

∆x<br />

∆ xrel<br />

= . (15)<br />

x<br />

Dabei muss betont werden, dass die Messwerte nach wie vor entsprechend σ um den<br />

Mittelwert (genauer gesagt um den Erwartungswert µ) streuen. Die Normalverteilung behält<br />

also ihre Breite, lediglich der Mittelwert wird mit zunehmender Zahl der Messungen genauer<br />

bestimmt. Nimmt man eine Messreihe auf, so gibt man als Messergebnis den Mittelwert und<br />

als statistischen Fehler den Fehler des Mittelwerts an. Die obige Messreihe ergibt einen<br />

Mittelwert von d = 0,5071 mm und einen Fehler des Mittelwerts von ∆ d = 0,0004 mm . Die<br />

Standardabweichung hingegen beträgt s<br />

d<br />

= 0,0013 mm .<br />

Oftmals ist man daran interessiert, wie häufig eine Einzelmessung nicht in einem um einen<br />

bestimmten Sollwert definierten Intervall liegt. Dieses Intervall nennt man Vertrauensbereich.<br />

Soll z. B. bei der Herstellung des oben verwendeten Drahtmaterials kontrolliert werden, ob<br />

der Durchmesser tatsächlich 0,507 mm beträgt, so wird man den Durchmesser regelmäßig<br />

während der Produktion messen. Entspricht die oben ermittelte Standardabweichung<br />

s<br />

d<br />

= 0,0013 mm der tatsächlich gewünschten Durchmessertoleranz, so liegen in dem Intervall<br />

d ± 2σd<br />

95,4% der Einzelmessungen. Liegen mehr als 4,6% der fortlaufend ermittelten Messwerte<br />

nicht mehr im Vertrauensbereich, so ist davon auszugehen, dass der Produktionsprozess das<br />

Drahtmaterial nicht mehr mit der gewünschten Qualität liefert. Da Ausschussquoten von ca.<br />

5% meistens toleriert werden können, wird im Qualitätssicherungswesen üblicherweise ein<br />

Vertrauensbereich von x ± 2σ verwendet. Nur bei strengen Anforderungen wird ein<br />

Vertrauensbereich von x ± 3σ benutzt, in dem dann 99,7% der Werte liegen. In der Physik<br />

wird, falls nichts anderes angegeben ist, von einem Vertrauensbereich von x ± σ ausgegangen,<br />

in dem dann 68,3% der Messwerte liegen. Bei wissenschaftlichen Messungen ist die Aufgabe<br />

ja nicht, eine bestimmte Qualität sicherzustellen, sondern vielmehr ein zuverlässiges und<br />

allgemein akzeptiertes Maß für die Streuung der Messwerte zu benutzen.<br />

Für den Mittelwert - also den Schätzwert für den Erwartungswert - gilt die Wahrscheinlichkeitsaussage,<br />

dass mit 68,3%iger Sicherheit der exakte Erwartungswert im Intervall<br />

x<br />

x ± ∆ (16)<br />

N<br />

liegt. Für Messreihen mit verhältnismäßig wenigen Einzelmessungen (N

statistischen Sicherheit (68,3% in der Physik, 95,4% im Qualitätswesen) kann man<br />

entsprechend der Zahl der Messungen N den t-Faktor aus der Tabelle herauslesen.<br />

(Strenggenommen muss N-1 verwendet werden). Die statistische Messunsicherheit für einen<br />

Messwert, d. h. den Mittelwert, ist also<br />

s x<br />

∆ xstat<br />

= t ⋅ . (17)<br />

N<br />

Wie man aus der Tabelle sieht, erhöht der t-Faktor für eine Messreihe mit mehr als 10<br />

Messungen den "Fehler des Mittelwerts" um weniger als 6% und kann dann meist<br />

unberücksichtigt bleiben.<br />

Anzahl der Messungen<br />

(genauer N-1, da µ<br />

geschätzt wird)<br />

stat. Sicherheit<br />

68,3 %<br />

stat. Sicherheit<br />

95,4 %<br />

1 1,84 12,71<br />

2 1,32 4,30<br />

3 1,20 3,18<br />

4 1,15 2,78<br />

5 1,11 2,57<br />

7 1,08 2,37<br />

10 1,06 2,25<br />

20 1,03 2,09<br />

50 1,01 2,01<br />

100 1,00 1,96<br />

Tab. 1:<br />

t-Faktoren<br />

(DIN 1319)<br />

Wie man Abb. 2 entnehmen kann, ist der statistische Fehler der Durchmesser-Messung<br />

∆ d stat<br />

= 0,0005 mm .<br />

Zusammen mit dem systematischen Fehler ∆ dsyst = 0,01 mm gibt man nun das endgültige<br />

Messergebnis für den Durchmesser des Drahts in der Form<br />

d = (0,5071± 0,0005stat<br />

± 0,01<br />

syst<br />

) mm<br />

(18)<br />

an.<br />

Ob im allgemeinen einer der beiden Fehler dominiert bzw. ob die Fehler gleich groß sind,<br />

hängt ganz vom Experiment ab. Für die Bügelmessschraube dürfte man bei sachgerechter<br />

Handhabung erwarten, dass der systematische Fehler größer als der statistische ausfällt, da der<br />

systematische Fehler ja zusätzlich Variationen in der Spindelgewindesteigung, Temperatureinflüsse<br />

etc. berücksichtigt. Ist im Fall der Bügelmessschraube der statistische Fehler<br />

deutlich größer als der systematische, so kann dies entweder am (Un)geschick des<br />

Experimentators liegen oder tatsächlich durch Variationen im Stabquerschnitt bedingt sein.<br />

Abb. 4 zeigt die Daten eines Experiments, bei dem viele Messungen entlang des Drahts<br />

automatisiert durchgeführt wurden. Dabei wurde zusätzlich die Messposition entlang des<br />

5

Drahts registriert. Der statistische Fehler ist zwar deutlich kleiner als der systematische,<br />

dennoch zeigt die Darstellung, dass es entlang des Drahts einen zunehmenden Trend für den<br />

Drahtdurchmesser gibt. Falls der Torsionsmodul sehr genau bestimmt werden soll, müsste die<br />

Querschnittsänderung bei der Aufstellung der Formel für den Torsionsmodul berücksichtigt<br />

werden. Die Auswertung wird dadurch natürlich erheblich komplizierter.<br />

In der Praxis kann man meist so vorgehen, dass man bei sehr unterschiedlichen Fehlern den größeren<br />

nimmt. Sind systematischer und statistischer Fehler ungefähr gleich groß, so werden die<br />

beiden Einzelfehler quadratisch zu einem Gesamtfehler addiert:<br />

2<br />

( ) ( ) 2<br />

∆ d = ∆ d + ∆ d . (19)<br />

stat<br />

Man gibt das Endergebnis dann in der Form<br />

d ± ∆ d = (0,507 ± 0,010) mm<br />

(20)<br />

an. Im weiteren kann dann untersucht werden, wie sich der Fehler der Durchmessermessung<br />

auf die Berechnung des Torsionsmoduls auswirkt.<br />

In gleicher Weise geht man bei der Bestimmung aller anderen Messgrößen vor.<br />

Bei der Verwendung eines Bandmaßes ist es meistens nicht einfach, Informationen über den<br />

systematischen Fehler zu erhalten. In diesem Fall muss man sich selber Gedanken machen,<br />

welche Einflüsse zu einer systematischen Verfälschung des Ergebnisses führen können. So<br />

dürften z. B. Temperaturschwankungen einen wesentlichen Einfluss haben. Um diese abzuschätzen,<br />

geht man davon aus, dass die Teilung auf das Maßband so aufgebracht wurde, dass<br />

sie bei Raumtemperatur (20 °C) korrekt ist. Dann kann man sich z. B. für ein Stahlband über<br />

den linearen Ausdehnungskoeffizienten überlegen, wieviel sich das Maßband ausgedehnt hat,<br />

wenn es beispielsweise bei 10 °C benutzt wird.<br />

Bei einer Waage sollte es möglich sein, aus der Bedienungsanleitung eine Genauigkeitsangabe<br />

zu entnehmen. Steht diese Information nicht zur Verfügung, so sollte man die Waage mit<br />

Eichgewichten kontrollieren. Stehen solche auch nicht bereit, so kann man einen Gegenstand,<br />

den man gerade noch auf einer Feinwaage wiegen kann, auf der etwas gröberen Waage<br />

nachwiegen. Die Differenz zwischen diesen Wägungen gibt ein ungefähres Maß für den<br />

systematischen Fehler. Allerdings ist dann noch nicht bekannt, ob der absolute systematische<br />

Fehler oder der relative systematische Fehler konstant ist.<br />

6<br />

syst<br />

Abb. 4:<br />

Automatisierte Messung des<br />

Drahtdurchmessers

Für das <strong>Beispielexperiment</strong> wurden folgende statistische und systematische Fehler bestimmt:<br />

Dabei wurde für den systematischen Fehler des Bandmaßes die Längenausdehnung bei einer<br />

( stat syst )<br />

( 927,0 0,39stat<br />

0,15syst<br />

)<br />

(<br />

mm<br />

)<br />

( 6, 245 0,020 0,05 ) mm<br />

( 314 1syst<br />

) g<br />

( )<br />

( stat<br />

syst )<br />

d = 0,5071± 0,0005 ± 0,01 mm<br />

L = ± ±<br />

d<br />

d<br />

= 49,305 ± 0,017 ± 0,05 mm<br />

a stat syst<br />

= ± ±<br />

i stat syst<br />

m = ±<br />

T = 3,1317 ± 0,0010 ± 0,0002 s<br />

0 stat syst<br />

T = 4,1284 ± 0,0013 ± 0,0002 s<br />

Temperaturdifferenz von 10 K abgeschätzt. Für die Durchmesser am zylindrischen Körper<br />

wurde der systematische Fehler an der Schieblehre abgelesen, und für die Stoppuhr wurde ein<br />

Fehler von einer Einheit in der letzten angezeigten Stellen angenommen und von den<br />

insgesamt 50 gemessenen Schwingungen auf die Schwingungsdauer umgerechnet.<br />

Als Endergebnis aller Messungen erhält man dann die folgenden Messwerte mit Angabe der<br />

Gesamtfehler:<br />

d ± ∆ d = 0,507 ± 0,010 mm<br />

a<br />

i<br />

i<br />

a<br />

0 0<br />

Fehlerfortpflanzung<br />

Als nächstes stellt sich nun die Frage, wie die ganzen einzelnen Fehler sich zum Gesamtfehler<br />

des Torsionsmoduls zusammensetzen. Dabei ist es insbesondere interessant zu wissen, welche<br />

Messgröße den größten Fehlereinfluss auf den Endwert ausübt. Bei der Messung dieser Größe<br />

sollte man dann besonders sorgfältig vorgehen.<br />

Der Torsionsmodul berechnet sich, wie oben erwähnt, aus den Formeln<br />

*<br />

32⋅<br />

L ⋅ D ( J, T, T0<br />

)<br />

*<br />

G =<br />

= G( L, D , d)<br />

4<br />

π d<br />

(23)<br />

mit dem Richtmoment<br />

2<br />

* 4 π J ( m, di, da<br />

) *<br />

D = = D ( J, T, T<br />

2 2<br />

0)<br />

T −T0<br />

, (24)<br />

wobei das Massenträgheitsmoment des zylindrischen Körpers wiederum durch<br />

2 2<br />

( )<br />

( )<br />

( 927,0 0, 42)<br />

mm<br />

( )<br />

( )<br />

( 314 1)<br />

g<br />

( )<br />

( )<br />

L ± ∆ L = ±<br />

d<br />

± ∆ d = 49,305 ± 0,053 mm<br />

d ± ∆ d = 6, 245 ± 0,054 mm<br />

m ± ∆ m = ±<br />

T ± ∆ T = 3,1317 ± 0,0010 s<br />

T ± ∆ T = 4,1284 ± 0,0013 s<br />

1<br />

J m di da J m di da<br />

=<br />

8<br />

+ = ( , , )<br />

(25)<br />

gegeben ist. Die Formeln wurden auf die unmittelbar gemessenen Größen umgeschrieben.<br />

Insgesamt ist der Torsionsmodul eine Funktion aller Messgrößen: G( L, d, T, T0 , m, di, da<br />

)<br />

7<br />

(21)<br />

(22)

Da man aber auch an den Zwischenergebnissen interessiert ist, berechnet man das Ergebnis<br />

lieber schrittweise. Die Fehlerrechnung wird dadurch erheblich übersichtlicher werden.<br />

Mit den angegebenen Messwerten erhält man dann die folgenden Ergebnisse:<br />

*<br />

1<br />

8<br />

( ( ) ( ) )<br />

( 4,1284s) − ( 3,1317s)<br />

( 0,507 mm )<br />

2 2 2<br />

J = 314g ⋅ 6,245mm + 49,305mm = 96,947 kg mm<br />

D<br />

4⋅π<br />

⋅96,947 kg mm kg mm<br />

= = 528,91<br />

2 2 2<br />

s<br />

2 2 2<br />

2<br />

kg mm<br />

2<br />

s<br />

6 10<br />

4 2<br />

32⋅927,0mm ⋅528,91 kg<br />

G = = 75,52⋅ 10 = 7,55⋅10 Pa<br />

π ⋅<br />

s mm<br />

Nach den Gleichungen (23)-(25) ist der Torsionsmodul eine Funktion von sieben<br />

unabhängigen Messgrößen. Den Fehlereinfluss einer einzelnen Messgröße erhält man, indem<br />

man deren Fehler mit der Steigung in die Richtung dieser Messgröße, also deren partieller<br />

Ableitung, multipliziert. Z. B.:<br />

∆G<br />

= ∂G<br />

L<br />

∆L<br />

∂ L<br />

⋅<br />

(27)<br />

Die Fehlereinflüsse der verschiedenen Messgrößen werden dann quadratisch addiert, so dass<br />

der Gesamtfehler des Torsionsmoduls<br />

⎛ ∂ G ⎞ ⎛ ∂ G ⎞ ⎛ ∂ G ⎞ ⎛ ∂ G ⎞ ⎛ ∂ G ⎞ ⎛ ∂ G ⎞ ⎛ ∂ G ⎞<br />

∆ G = ⎜ ∆ L ⎟ + ⎜ ∆ d ⎟ + ⎜ ∆ T ⎟ + ⎜ ∆ T0 ⎟ + ⎜ ∆ m⎟<br />

+ ⎜ ∆ di ⎟ + ⎜ ∆da<br />

⎟<br />

⎝ ∂ L ⎠ ⎝ ∂ d ⎠ ⎝ ∂ T ⎠ ⎝ ∂ T0 ⎠ ⎝ ∂ m ⎠ ⎝ ∂ di ⎠ ⎝ ∂ da<br />

⎠<br />

(28)<br />

beträgt. In der Form der Gleichung (28) lässt sich ein Gesamtfehler ganz allgemein berechnen.<br />

Wie oben erwähnt, empfiehlt es sich allerdings, zuerst die Fehlerrechnung für das<br />

Massenträgheitsmoment J und das Richtmoment D * durchzuführen, und dann erst den<br />

Torsionsmodul zu berechnen.<br />

Für den absoluten Fehler des Massenträgheitsmoments lautet die Berechnung:<br />

2 2<br />

2<br />

2 2 2<br />

⎛ ∂ J ⎞ ⎛ ∂ J ⎞ ⎛ ∂ J ⎞ ⎛ 1 2 2 ⎞ ⎛ 1 ⎞ ⎛ 1 ⎞<br />

∆ J = ⎜ ∆ m⎟ + ⎜ ∆ d ⎟ + ⎜ ∆ d ⎟ = ⎜ ( d + d ) ∆ m⎟ + ⎜ m d ∆ d ⎟ + ⎜ m d ∆ d ⎟ =<br />

⎝ ⎠ ⎝ ⎠ ⎝ ⎠<br />

i a i a i i a a<br />

⎝ ∂ m ⎠ ⎝ ∂ di<br />

⎠ ⎝ ∂ da<br />

⎠ 8 4 4<br />

2<br />

1 1<br />

2<br />

( ( ( 6, 245mm ) ( 49,305mm ) ) 1g ) ( 314g ) ( 6, 245mm 0,053 mm ) ( 49,305mm 0,054mm )<br />

8 4<br />

= 0,371kg mm<br />

2<br />

2 2 2 2 2<br />

2<br />

2<br />

(26)<br />

( )<br />

2 2 2 2<br />

= + ⋅ + ⋅ ⋅ + ⋅ =<br />

Damit ergibt sich als Ergebnis J = (96,95±0,37) kg mm², d. h. ein relativer Fehler von 0,38 %.<br />

Für das Richtmoment erhält man für den absoluten Fehler:<br />

(29)<br />

∆D<br />

=<br />

*<br />

=<br />

⎛ ∂ D<br />

⎜<br />

⎝ ∂ J<br />

⎛<br />

2<br />

⎜<br />

4 ⋅π<br />

2<br />

⎝ T − T<br />

2<br />

0<br />

*<br />

⎞<br />

∆J<br />

⎟<br />

⎠<br />

⎞<br />

∆J<br />

⎟<br />

⎠<br />

2<br />

2<br />

⎛ ∂ D<br />

+<br />

⎜<br />

⎝ ∂ T<br />

⎛<br />

+ ⎜4<br />

⋅π<br />

⎜<br />

⎝<br />

2<br />

*<br />

⎞<br />

∆T<br />

⎟<br />

⎠<br />

2<br />

⎛ ∂ D<br />

+<br />

⎜<br />

⎝ ∂ T<br />

( −1)<br />

⋅ 2 ⋅T<br />

⋅ J ⋅<br />

∆T<br />

⎞<br />

⎟<br />

⎠<br />

⎞<br />

∆T<br />

⎟<br />

⎠<br />

2<br />

=<br />

⎛<br />

+ ⎜4<br />

⋅π<br />

⎝<br />

⋅ J ⋅<br />

2 ⋅T<br />

2 2 2<br />

( − )<br />

⎟ ⎜<br />

2 2<br />

T T<br />

( T − T )<br />

0<br />

0<br />

*<br />

0<br />

2<br />

2<br />

0<br />

0<br />

2<br />

∆T<br />

0<br />

⎞<br />

⎟<br />

⎟<br />

⎠<br />

2<br />

=<br />

8

2<br />

2<br />

4 ⋅π<br />

⋅ J ⎛ ∆J<br />

⎞ ⎛ 2 ⎞ ⎛ 2 ⋅ ⎞<br />

⎜<br />

⋅T<br />

T0<br />

(30)<br />

=<br />

2<br />

⎜ ⎟ +<br />

⎟ ⎜<br />

⎟<br />

2<br />

∆T<br />

2 2<br />

+<br />

∆T<br />

2 2 0<br />

T − T<br />

0 ⎝ J ⎠ ⎝ T − T0<br />

⎠ ⎝ T − T0<br />

⎠<br />

Da der Vorfaktor vor der Wurzel gerade D * ist, ist es in diesem Fall kürzer, mit dem relativen<br />

Fehler weiterzurechnen:<br />

2<br />

−3 −3<br />

( ) ( )<br />

2<br />

2 2<br />

( ( T T ) ( T T ) )<br />

0 0<br />

*<br />

∆D<br />

⎛ ∆J<br />

⎞ ⎛ 2 ⎞<br />

=<br />

* ⎜ ⎟ + ⎜ 2 2 ⎟ ⋅ ⋅∆ + ⋅ ∆ =<br />

D ⎝ J ⎠ ⎝ T −T0<br />

⎠<br />

2<br />

2<br />

2<br />

0,371kg mm ⎛ 2 ⎞<br />

⎜ 2 ⎟ 2 2<br />

⎜ ⎟<br />

2 2<br />

2 2<br />

( ( 4,1284s 0,0013s) ( 3,1317s 0,001s)<br />

)<br />

⎛ ⎞ + ⋅ ⋅ + ⋅ =<br />

⎝ 96,947 kg mm ⎠ ⎝ ( 4,1284s) − ( 3,1317s)<br />

⎠<br />

(31)<br />

= 3,83⋅ 10 + 1,78⋅ 10 = 0,42%<br />

Als Endergebnis für das Richtmoment erhält man:<br />

D ∗ = 528,9±2,2 <br />

kg mm²<br />

s²<br />

Liegt wie im Fall der Berechnung des Torsionsmoduls ein mehrfaches Produkt bzw. mehrfacher<br />

Quotient von Potenzen vor, so kann man eine einfachere "Faustformel" aufstellen. Um<br />

diese herzuleiten, bildet man sämtliche partielle Ableitungen und versucht den Ausdruck dann<br />

so zu ergänzen, dass man jeweils die Formel für den Torsionsmodul wieder findet:<br />

∂G<br />

32⋅<br />

D 32⋅<br />

L ⋅ D<br />

⋅ ∆L<br />

= ⋅ ∆L<br />

=<br />

4 4<br />

∂ L π ⋅d<br />

π ⋅d<br />

* *<br />

∆L<br />

∆<br />

⋅ = G ⋅<br />

L<br />

L L<br />

* *<br />

∂G<br />

L L D D<br />

D D<br />

G<br />

D *<br />

* 32⋅<br />

* 32⋅<br />

⋅ ∆ ∆<br />

⋅ ∆ = ⋅ ∆ = ⋅ = ⋅<br />

*<br />

4 4 *<br />

*<br />

(32)<br />

∂ D π ⋅d<br />

π ⋅d<br />

D D<br />

*<br />

*<br />

∂ G<br />

⋅ L ⋅ D<br />

⋅ L ⋅ D ∆d<br />

⋅ ∆d<br />

=<br />

d<br />

4 32<br />

32<br />

4<br />

5<br />

∂<br />

π ⋅ d<br />

π ⋅ d<br />

4 d<br />

( − ) ⋅ ⋅ ∆d<br />

= ( − 4) ⋅ ⋅ = ( − )<br />

Für den Gesamtfehler des Elastizitätsmoduls ergibt sich dann:<br />

2<br />

2<br />

∆d<br />

⋅ G ⋅<br />

d<br />

2<br />

*<br />

⎛ ∆L<br />

⎞ ⎛ ∆D<br />

⎞ ⎛ ∆d<br />

⎞<br />

∆ G = ⎜G<br />

⋅ ⎟ +<br />

⎜G<br />

⋅<br />

( 4)<br />

*<br />

⎟ + ⎜ − ⋅ G ⋅ ⎟ (33)<br />

⎝ L ⎠ ⎝ D ⎠ ⎝ d ⎠<br />

Bringt man G auf die andere Seite der Gleichung, so erhält man für den relativen Fehler von<br />

G:<br />

2<br />

2<br />

∆G<br />

G<br />

=<br />

⎛ ∆<br />

⎜<br />

⎝<br />

2<br />

L ⎞<br />

⎟<br />

L ⎠<br />

⎛ ∆D<br />

+<br />

⎜<br />

*<br />

⎝ D<br />

*<br />

⎞<br />

⎟<br />

⎠<br />

2<br />

⎛ ∆d<br />

⎞ + ⎜4 ⋅ ⎟<br />

⎝ d ⎠<br />

2<br />

(34)<br />

Man sieht, dass der relative Fehler des Endwerts die quadratische Summe der relativen<br />

Einzelfehler multipliziert mit dem Exponenten der Ausgangsformel ist. Aus dieser Endformel<br />

kann man ablesen, dass für den Versuch insbesondere der Drahtdurchmesser möglichst genau<br />

gemessen werden sollte, da dieser Fehler mit dem Exponentenfaktor 4 multipliziert wird.<br />

9

Insgesamt erhält man für den relativen Fehler des Torsionsmoduls<br />

∆G<br />

=<br />

G<br />

so dass das Endergebnis<br />

−4<br />

2<br />

−3<br />

2<br />

2<br />

( 4,5 ⋅10<br />

) + ( 4,22⋅10<br />

) + ( 4⋅<br />

0,02) = 8%<br />

( )<br />

10<br />

, (35)<br />

G = 7,55 ± 0,60 ⋅ 10 Pa<br />

(36)<br />

lautet. Es wäre also sinnvoll gewesen, eine hochwertigere Bügelmessschraube einzusetzen.<br />

Für Summen und Differenzen lässt sich ebenso eine Faustformel angeben: Man erhält den<br />

absoluten Fehler des Endergebnisses, indem man die absoluten Fehler der einzelnen<br />

Summanden (oder Subtrahenden) quadratisch addiert.<br />

Treten transzendente Funktionen in dem Ausdruck für das Endergebnis auf, so muss die<br />

allgemeine Formel für die Fehlerfortpflanzung (Gl. 28) verwendet werden.<br />

Beim praktischen Rechnen ist es sinnvoll, soweit wie möglich die obigen Faustformeln zu<br />

benutzen. Dabei sollte zuerst immer der Formelausdruck hingeschrieben und umgeformt<br />

werden, wohingegen konkrete Zahlenwerte möglichst spät eingesetzt werden.<br />

Ein Wort der Vorsicht: Diese Art der Fehlerrechnung ist nur für normalverteilte - also reine<br />

statistische Fehler gültig. Sie setzt demnach voraus, dass sämtliche systematischen Fehler, die<br />

u. U. zu nicht normalverteilten Fehlern führen, erkannt wurden. Die Fehlerrechnung wird<br />

insbesondere auch dann verfälscht, wenn ein Messwert versehentlich falsch notiert wurde, z.<br />

B. durch einen Zahlenverdreher. Dieser liegt dann meist weit von der Gaußverteilung entfernt<br />

und stört die Annahme, dass die Messgröße normalverteilt ist. Wenn ein derartiger, klar<br />

erkennbarer "Ausreißer" auftritt, ist es gestattet, den Wert bei der Auswertung wegzulassen.<br />

10