Bodensysteme für Industriebetriebe - Weber

Bodensysteme für Industriebetriebe - Weber

Bodensysteme für Industriebetriebe - Weber

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

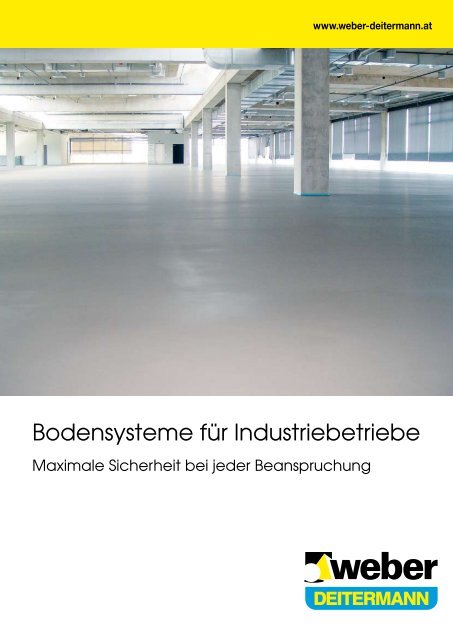

<strong>Bodensysteme</strong> <strong>für</strong> <strong>Industriebetriebe</strong><br />

Maximale Sicherheit bei jeder Beanspruchung<br />

www.weber-deitermann.at

Aufeinander abgestimmte Komponenten<br />

und leichte Verarbeitung: Die maßgeschneiderten<br />

weber.floor-Schutzsysteme sind<br />

Garant <strong>für</strong> hochwertige und dauerhafte<br />

Arbeitsergebnisse.<br />

Bodenflächen sind ein entscheidender<br />

Bestandteil der betrieblichen Infrastruktur.<br />

Sie erfordern daher die gleiche Aufmerksamkeit<br />

wie alle anderen Produktionsmittel.<br />

2<br />

Industrieböden –<br />

von der Planung bis<br />

Bodenflächen leisten in der Industrie einen entscheidenden<br />

Beitrag zur betrieblichen Infrastruktur. Sie dienen unter anderem<br />

der Verankerung von Maschinen, sind Transportweg oder<br />

auch Lagerfläche. Gut geplante und ausgeführte Industrieböden<br />

sind daher ein wichtiger Wirtschaftsfaktor. Jeder<br />

Fehler, der zu Instandsetzungsarbeiten und Reparaturen führt,<br />

wirkt sich immer auf den gesamten Betriebsablauf eines<br />

Unternehmens aus.<br />

Hochwertige Systeme <strong>für</strong> jeden Anspruch<br />

Um bei der Auswahl und Ausführung von Industrieböden ein<br />

Höchstmaß an Sicherheit zu gewährleisten, sind vor allem<br />

zwei Aspekte entscheidend: eine umfassende Beratung<br />

sowie hochwertige Materialien. <strong>Weber</strong> Deitermann bietet<br />

leistungsstarke Systemlösungen <strong>für</strong> mechanische, chemische<br />

und thermische Belastungen – ganz gleich, ob die Beanspruchung<br />

eher gering oder ausgesprochen hoch ist. Dabei sind<br />

alle Systemkomponenten gezielt aufeinander abgestimmt,<br />

so dass stets ein dauerhaftes Arbeitsergebnis sichergestellt ist.

maximale Sicherheit<br />

zur Ausführung<br />

Umfassende Beratung<br />

Zugleich wird jedes Projekt durch einen Fachberater begleitet.<br />

Er unterstützt den Planer bei der Auswahl des optimalen<br />

Systems und kann <strong>für</strong> jeden noch so besonderen Einzelfall<br />

eine Lösung maßschneidern. Auch Verarbeitern steht der<br />

persönliche Fachberater bei allen Fragen mit Rat und Tat<br />

zur Seite, gleich ob es um die Instandsetzung alter oder den<br />

Schutz neuer Bodenflächen geht.<br />

Mit <strong>Weber</strong> Deitermann verfügen Planer und Verarbeiter über<br />

einen Partner <strong>für</strong> hochwertige Industrieböden, die exakt auf<br />

die jeweilige Nutzung angepasst sind – und die auch auf<br />

lange Sicht ein Maximum an Sicherheit bieten.<br />

Werkstatt und Ersatzteillager mit hohen<br />

mechanischen Belastungen: <strong>Weber</strong> Deitermann<br />

bietet <strong>für</strong> alle Anforderungen leistungsstarke<br />

Systemlösungen.<br />

3

Beim Kugelstrahlen handelt es sich um das<br />

gebräuchlichste Verfahren zur Vorbereitung<br />

von Bodenflächen.<br />

Durch Fräsen werden wesentlich höhere<br />

Schichtdicken abgetragen als beim Kugelstrahlen.<br />

Damit das Schutzsystem einen<br />

festen Verbund zum Untergrund eingehen<br />

kann, ist anschließend eine sorgfältige<br />

Reinigung erforderlich.<br />

4<br />

Untergrundvorbereit<br />

den gelungenen<br />

Ist der Untergrund nicht sorgfältig vorbereitet, nutzt das beste<br />

Bodensystem nichts – die Beschichtung kann keinen Verbund<br />

zum Untergrund eingehen und löst sich bereits bei geringen<br />

Belastungen wieder ab. Welche Methode der Untergrundvorbereitung<br />

im konkreten Einzelfall erforderlich ist, lässt sich<br />

durch einfache Tests ermitteln.<br />

Sorgfältige Prüfung<br />

Zunächst sollte geprüft werden, ob der Untergrund eine<br />

ausreichende Tragfähigkeit besitzt. Dies lässt sich annäherungsweise<br />

mit dem Schmidtschen Hammer bestimmen. Mit<br />

Hilfe eines Haftzuggerätes wird die Oberflächenzugfestigkeit<br />

des Untergrundes ermittelt. Sie muss 1,5 N/mm 2 übersteigen,<br />

um einen optimalen Verbund zwischen Bodensystem und<br />

Untergrund zu gewährleisten. Darüber hinaus sollte die Oberfläche<br />

möglichst saugfähig und trocken sein. Die Restfeuchtigkeit<br />

des Untergrundes wird mit dem CM-Gerät gemessen.<br />

Ganz entscheidend <strong>für</strong> die Haftung des Systems ist vor allem,<br />

dass der Untergrund von oberflächlichen Zementschlämmen<br />

und Verunreinigungen befreit wird. Je nach Zustand der<br />

Bodenflächen eignen sich folgende Verfahren:

ung – die Basis <strong>für</strong><br />

Bodenaufbau<br />

1. Reinigen<br />

Wenn der Untergrund als solcher beschichtungsfähig ist,<br />

genügt es, mit einem Industriestaubsauger lockere Teile,<br />

Staub sowie etwaiges Strahlgut zu entfernen.<br />

2. Schleifen<br />

Tragfähige Estrichflächen und Beschichtungen können durch<br />

Flächenschleifen vorbereitet werden. Im Anschluss muss man<br />

die Oberfläche nochmals gründlich saugen.<br />

3. Fräsen<br />

Müssen größere Schichtdicken abgetragen werden, etwa<br />

bei ölverseuchten Oberflächen, so kann dies mit Fräsen<br />

geschehen. Danach ist ein weiterer Arbeitsgang mit Kugelstrahlen<br />

vorzusehen.<br />

4. Kugelstrahlen<br />

Das gebräuchlichste Verfahren zur Vorbereitung von Bodenflächen<br />

ist das Kugelstrahlen. Durch das Aufschleudern von<br />

Stahlkugeln werden oberflächliche Verunreinigungen und<br />

Zementschlämme entfernt sowie Lunker geöffnet.<br />

5. Höchstdruckwasserstrahlen<br />

Bei stark verölten oder mit Chloriden verseuchten Betonböden<br />

kann die Oberfläche auch mit Höchstdruckwasserstrahlen<br />

bei einem Druck von circa 2000 bar abgetragen werden.<br />

ANWENDUNGSTIPP<br />

Ausgleich von Rautiefen<br />

Bislang war die Beseitigung<br />

größerer Rautiefen bei zementgebundenen<br />

Bodenflächen<br />

mit einem großen Zeit- und<br />

Kostenaufwand verbunden.<br />

Abhilfe schafft eine neue,<br />

selbstverlaufende Ausgleichsmasse<br />

von <strong>Weber</strong> Deitermann.<br />

Sie kann bei Schichtdicken von<br />

10 Millimetern bereits nach<br />

rund 24 Stunden mit einem<br />

Reaktionsharz beschichtet<br />

werden.<br />

5

Auch der robusteste Boden ist nur so gut wie<br />

sein Haftverbund zum Untergrund. Eine hohe<br />

Haftfestigkeit sorgt da<strong>für</strong>, dass der Boden dauerhaft<br />

mechanischen Belastungen standhält.<br />

Hochregallager verlangen nach maximaler<br />

Ebenheit der Bodenflächen. Zementgebundene<br />

Beschichtungen mit sehr hoher Fließfähigkeit<br />

und variablen Schichtdicken bieten<br />

die optimale Lösung.<br />

6<br />

Hohe mechanische<br />

zementgebundene<br />

Besonders häufig sind Industrieböden einer sehr hohen<br />

Beanspruchung ausgesetzt. Speziell <strong>für</strong> große mechanische<br />

Belastungen hat <strong>Weber</strong> Deitermann eine echte Produktinnovation<br />

entwickelt. Es handelt sich dabei um zementgebundene,<br />

selbstverlaufende Beschichtungssysteme, die sowohl in<br />

ökonomischer<br />

als auch in ökologischer Hinsicht vollkommen<br />

neue Maßstäbe setzen.<br />

Maximale Wirtschaftlichkeit<br />

Die zementgebundenen Beschichtungssysteme von <strong>Weber</strong><br />

Deitermann bestehen durchweg aus einkomponentigen<br />

Produkten, die nur dünnschichtig aufgebracht werden.<br />

Entsprechend wirtschaftlich ist die Verarbeitung. Der Materialverbrauch<br />

und das Gewicht sind gering. Das Gesamtsystem<br />

ist schnell ausgehärtet. Darüber hinaus eignen sich die Systemkomponenten<br />

ganz hervorragend <strong>für</strong> die maschinelle<br />

Verarbeitung, so dass innerhalb kürzester Zeit hohe Flächenleistungen<br />

erzielt werden können.

Beanspruchung –<br />

Dünnbeschichtungen<br />

Hochbelastbar und langlebig<br />

Trotz der geringen Schichtdicke zeichnen sich die Systeme<br />

durch enorme mechanische Belastbarkeit und lange Lebensdauer<br />

aus. So garantiert die hohe Haftfestigkeit der Materialien,<br />

dass die Beschichtung einen optimalen Verbund mit dem<br />

Untergrund eingeht. Die von Rollen und Rädern erzeugten<br />

Druck- und Schubkräfte werden optimal kompensiert, da die<br />

Systeme äußerst flexibel und schlagzäh sind. Umfangreiche<br />

Praxistests haben zudem gezeigt, dass die Oberflächen selbst<br />

bei Schwerlastfahrzeugen eine außergewöhnliche Abriebfestigkeit<br />

aufweisen.<br />

Ökologisch wertvoll<br />

Nicht zuletzt werden die zementgebundenen Beschichtungssysteme<br />

von <strong>Weber</strong> Deitermann auch dem stetig wachsenden<br />

Bedürfnis nach einer gesunden und umweltfreundlichen<br />

Bauweise in jeder Hinsicht gerecht. Alle Produkte basieren<br />

auf einer mineralischen Rezeptur. Auf der Baustelle werden<br />

sie lediglich mit Wasser angemischt. Darüber hinaus sind alle<br />

Komponenten äußerst emissionsarm. Sie tragen den Emicode<br />

EC1 und werden damit als optimal eingestuft.<br />

niedrig mittel hoch<br />

mechanische Beanspruchung<br />

chemische Beanspruchung<br />

thermische Beanspruchung<br />

Mit den weber.floor Ausgleichs- und Beschichtungsmassen<br />

lassen sich sogenannte<br />

super flat floors – also Böden mit optimaler<br />

Ebenheit – herstellen.<br />

7

Mit duroColor machen Sie jeden Boden zum<br />

Unikat. Um den richtigen Belag auswählen<br />

zu können, sollten die zukünftigen Andorderungen<br />

mit der Leistungsbreite des Bodens<br />

abgestimmt werden.<br />

8<br />

Designböden mit<br />

Gestaltungsvielfalt<br />

Ob Büro, Factory Outlet, Fabrikwohnung oder Museum –<br />

mineralische, oberflächenfertige Böden liegen voll im Trend.<br />

So bietet der zementgebundenen Endbelag designFloor<br />

dem Architekten dank natürlicher Materialien und diverser<br />

Farben eine Vielzahl hochwertiger Gestaltungsvarianten.<br />

Das Beschichtungssystem duroColor zeichnen sich durch ein<br />

natürliches Design sowie hohe Strapazierfähigkeit aus.

einzigartiger<br />

Der Boden als künstlerisches Unikat<br />

Mineralische Designböden verfügen über besonders individuelle<br />

Eigenschaften in Sachen Farbgebung, Oberflächenstruktur<br />

und Erscheinungsbild. Vom Fachverarbeiter eingebaut<br />

wird somit aus jedem Boden ein künstlerisches Unikat.<br />

Darüber hinaus sorgt die Verlegung durch einen zertifizierten<br />

Fachbetrieb <strong>für</strong> ein hohes Maß an Verarbeitungssicherheit.<br />

Zementgebundene Oberflächen ermöglichen<br />

edles Design in Verbindung mit hoher<br />

Strapazierfähigkeit.<br />

9

Im Produktionskreislauf kommen aggressive<br />

Chemikalien als Roh- oder Hilfsstoffe zum<br />

Einsatz oder entstehen als Zwischen- und<br />

Endprodukt.<br />

Bei Produktionsanlagen <strong>für</strong> Chemikalien<br />

muss ganz besonders auf den Schutz von<br />

Boden- und Grundwasser geachtet werden.<br />

10<br />

Optimaler Schutz vor<br />

Eine weitere große Herausforderung <strong>für</strong> Industrieböden sind<br />

aggressive Chemikalien. Sie greifen oft nicht nur die Betonoberfläche<br />

an, sondern sind auch in hohem Maße wassergefährdend.<br />

Daher sollte gerade bei Produktionsanlagen<br />

<strong>für</strong> chemische Stoffe besonderer Wert auf den Schutz der<br />

Umwelt gelegt werden.<br />

Strenge gesetzliche Vorgaben<br />

Zum Schutz von Wasser und Boden hat der Gesetzgeber das<br />

Wasserhaushaltsgesetz erlassen. Dabei wird zwischen dem<br />

sogenannten LAU-Bereich (Lagern, Abfüllen, Umschlagen)<br />

und dem HBV-Bereich (Herstellen, Behandeln, Verwenden)<br />

unterschieden. Speziell bei HBV-Anlagen sind die Anforderungen<br />

besonders umfassend, da hier die Chemikalien im<br />

Produktionsprozess eingesetzt werden. <strong>Weber</strong> Deitermann<br />

hat deshalb eigens <strong>für</strong> den HBV-Bereich eine hoch chemikalienbeständige<br />

und dauerhaft dichte Systemlösung entwi-

Chemikalien<br />

ckelt.<br />

Schutz bei jeder Beanspruchung<br />

Neben einer hervorragenden Chemikalienbeständigkeit<br />

weist die HBV-Beschichtung von <strong>Weber</strong> Deitermann noch<br />

eine Vielzahl weiterer Vorteile auf. Das System verfügt über<br />

eine hohe mechanische wie auch sehr gute thermische<br />

Resistenz und lässt sich problemlos dekontaminieren. Zudem<br />

genügt eine ableitfähige Endbeschichtung, damit das<br />

System auch einen umfassenden Schutz vor elektrostatischen<br />

Entladungen bietet. So erhält man eine Bodenfläche, die<br />

höchsten Belas-tungen und unterschiedlichsten Anforderungen<br />

dauerhaft gerecht wird.<br />

Selbstverständlich bietet <strong>Weber</strong> Deitermann auch <strong>für</strong> LAU-<br />

Anlagen eine bauaufsichtlich zugelassene Systemlösung, die<br />

sich durch eine besonders hohe Wirtschaftlichkeit auszeichnet.<br />

REINIGUNGSTIPP<br />

Chemikalien schnell entfernen<br />

Verschüttete Chemikalien sollten sehr<br />

zeitnah entfernt werden. Verdunsten<br />

Säuren und Laugen, verstärkt sich der<br />

chemische Angriff. Eine regelmäßige<br />

Reinigung und Pflege von Industriebeschichtungen<br />

trägt zur Werterhaltung<br />

bei. Für alle Beschichtungssysteme von<br />

<strong>Weber</strong> Deitermann können Pflegeanleitungen<br />

angefordert werden.<br />

niedrig mittel hoch<br />

HBV-Anlagen<br />

mechanische Beanspruchung<br />

chemische Beanspruchung<br />

thermische Beanspruchung<br />

11

12<br />

Produktübersicht – <strong>Bodensysteme</strong><br />

Eigenschaften und Anwendung weber.floor 4602 Duro-<br />

Base Extra<br />

Einsatz als Ausgleich und Endbeschichtung<br />

bis 30 mm<br />

Hauptanwendung <strong>für</strong> leichte bis mittlere<br />

mechanische<br />

Belastung in Industrie<br />

und Gewerbe auch <strong>für</strong><br />

nachfolgende<br />

Reaktionsharzbeschichtungen<br />

Technische Daten<br />

Materialzusammensetzung 1-komponentig,<br />

polymermodifiziert und<br />

zement-gebunden<br />

weber.floor 4610<br />

DuroTop<br />

Endbeschichtung<br />

bis 15 mm<br />

<strong>für</strong> mittlere bis hohe<br />

mechanische<br />

Belastung in Industrie<br />

und Parkbauten auch<br />

<strong>für</strong> nachfolgende<br />

Reaktionsharzbeschichtungen<br />

1-komponentig,<br />

polymermodifiziert und<br />

zementgebunden<br />

zementgebundene Beschichtungen<br />

weber.floor 4630<br />

DuroLit<br />

Endbeschichtung<br />

bis 15 mm<br />

<strong>für</strong> mittlere bis hohe<br />

mechanische Belastung<br />

in Industrie auch im<br />

Außenbereich mit<br />

leichter Oberflächenstruktur<br />

1-komponentig,<br />

polymermodifiziert und<br />

zementgebunden<br />

weber.floor 4650<br />

ResinBase<br />

Endbeschichtung<br />

bis 15 mm<br />

mechanisch leicht bis<br />

mittlere Beanspruchung<br />

im<br />

Innenbereich<br />

1-komponentig,<br />

polymermodifiziert und<br />

zementgebunden<br />

Schichtdicke 5 bis 30 mm 4 bis 15 mm 4 bis 15 mm 6 bis 15 mm 4 bis 15 mm<br />

Farbton dunkelgrau dunkelgrau hellgrau 10 Farbtöne grau<br />

weber.floor 4655 ResinBase<br />

Ausgleich unter Reaktionsharzbeschichtungen<br />

bis 15 mm<br />

schnell beschichtbarer<br />

Ausgleich mit dichten<br />

Reaktionsharzbeschichtungen<br />

ab 1 mm Schichtdicke<br />

1-komponentig, polymermodifiziert<br />

und zementgebunden<br />

Verbrauch je m² ca. 1,7 kg/m² und mm ca. 1,7 kg/m² und mm ca. 1,9 kg/m² und mm ca. 1,7 kg/m² und mm ca. 1,7 kg/m² und mm<br />

Aushärtezeit bis Begehbarkeit bei 20°C > 2 < 4 h > 1 < 3 h > 3 < 5 h > 2 < 4 h > 1 < 3 h<br />

mechanische Belastbarkeit leicht bis mittel mittel bis sehr hoch mittel bis sehr hoch leicht bis mittel nur in Verbindung mit Reaktionsharzbeschichtung<br />

chemische Belastbarkeit gering gering gering gering gering<br />

Besondere Eigenschaften faserverstärkt, EC1 sehr<br />

emissionsarm<br />

EC1 sehr<br />

emissionsarm<br />

EC1 sehr<br />

emissionsarm<br />

EC1 sehr<br />

emissionsarm<br />

EC1 sehr<br />

emissionsarm<br />

Untergründe<br />

Beton/Zementestrich + + + + +<br />

Calciumsulfatestrich o o o - o<br />

Magnesiumestrich o o o - o<br />

Steinholzestrich o o o - o<br />

Gussasphalt - - - - -<br />

Altbeschichtungen - - - - -<br />

neue Beschichtungen Epoxidharz - - - - -<br />

neue Beschichtungen Polyurethanharz - - - - -<br />

+ optimale Lösung o in Ordnung - nicht geeignet

<strong>für</strong> <strong>Industriebetriebe</strong><br />

weber.floor 4710 Grundierung<br />

EP -neu-<br />

Grundierungen<br />

weber.floor 4712 Grundierung<br />

EC 1<br />

Grundierung und Mörtelharz Grundierung und Mörtelharz<br />

hochwertige Grundierung,<br />

Mörtel- und Risseharz <strong>für</strong><br />

mineralische Untergründe in<br />

Industrie und Gewerbe<br />

sehr emissionsarme<br />

Grundierung, Estrich-bindemittel<br />

und Rissharz<br />

<strong>für</strong> sensible Innenräume,<br />

z.B Wohnbereich<br />

2-komponentiges Epoxidharz 2-komponentiges Epoxidharz<br />

ca. 0,3 mm ca. 0,3 mm<br />

transparent transparent<br />

ca. 0,3 - 0,5 kg ca. 0,3 - 0,5 kg<br />

> 6 h ca. 12 h<br />

als Estrich sehr hoch als Estrich sehr hoch<br />

als Estrich hoch als Estrich hoch<br />

hochwertige<br />

Grundierung<br />

EC1 sehr<br />

emissionsarm, bei hoher Restfeuchte<br />

einsetzbar<br />

+ +<br />

+ +<br />

+ +<br />

+ +<br />

o o<br />

+ +<br />

- -<br />

- -<br />

Versiegelungen/<br />

Verfestiger<br />

weber.floor 4720 Verfestiger weber.floor 4736<br />

Siegel WR<br />

Industriebodenbeschichtungen<br />

auf Reaktionsharzbasis<br />

weber.floor 4755 Beschichtung HBV -neu-<br />

Verfestiger Versiegelung hochbeständige Industrieboden-beschichtung<br />

ideal <strong>für</strong> absandende<br />

Zement-estrichober-flächen<br />

und zur Behandlung<br />

von Betonböden<br />

in der Industrie<br />

1-komponentige Alkali-<br />

Silikat-lösung<br />

schnelltrocknende, seidenmatte<br />

Versiegelung <strong>für</strong><br />

mineralische<br />

Untergründe, Gussasphaltestriche<br />

2-komponentige Epoxidharzdispersion<br />

als hoch chemikalienbeständige<br />

Beschichtung von Beton- und<br />

Zementestrichen <strong>für</strong> innen und außen<br />

2-Komponenten-<br />

Epoxidharz<br />

– bis 0,3 mm ca. 2 mm<br />

transparent transparent u. RAL-Farben<br />

nach Preis-gruppen<br />

ca. 0,1 - 0,3 kg ca. 0,15 - 0,25 kg<br />

je Arbeitsgang<br />

> 12 h > 8 h > 15 h<br />

RAL-Farben nach Preis-gruppen<br />

ca. 2,5 - 3,5 kg<br />

hoch leicht mittel bis hoch<br />

gut gut sehr hoch<br />

sehr gute<br />

Penetration, hoch belastbar,<br />

leichte Verar-beitbarkeit,<br />

anorganisch<br />

EC1 sehr<br />

emissionarm, leichte<br />

Verarbeit-barkeit, schnelle<br />

Trocknung<br />

chemikalienbeständig<br />

gegenüber zahlreichen Medien<br />

+ + +<br />

- + -<br />

- + -<br />

- + -<br />

- + -<br />

- + +<br />

- - -<br />

- - -<br />

13

DuroBase Extra<br />

14<br />

weber.floor 4602<br />

Anwendungsgebiet:<br />

Als Grobausgleich im Innenbereich auf sehr unebenen Industriebodenflächen aus Beton bzw. Zementestrich <strong>für</strong> die zementgebundenen<br />

Industriebodenbeschichtungen weber.floor 4610 DuroTop, weber.floor 4630 DuroLit und weber.floor 4650 DuroColour<br />

geeignet. Weiterhin zur Aufnahme von Folgebeschichtungen auf Reaktionsharzbasis mit einer Schichtdicke über 2 mm. Bei leichter<br />

Belastung ist weber.floor 4602 DuroBase Extra auch zur direkten Nutzung geeignet. Dies sind Bodenflächen, welche durch Fußgängerverkehr,<br />

handgezogene, luftbereifte Karren und mäßigen Staplerverkehr mit Luft- oder Vollgummibereifung belastet werden.<br />

Nur <strong>für</strong> den Innenbereich.<br />

Qualitätssicherung:<br />

weber.floor 4602 unterliegt einer ständigen Gütekontrolle durch Eigenüberwachung nach DIN EN 13813.<br />

Produkteigenschaften:<br />

• in unterschiedlichen Schichtdicken einsetzbar<br />

• faserverstärkt<br />

• pumpfähig<br />

• früh begehbar<br />

Wasserbedarf: ca. 17 % bis ca. 18 %<br />

Druckfestigkeit: > 25 N/mm 2<br />

Biegezugfestigkeit: > 7 N/mm 2<br />

Verarbeitungstemperatur (Luft): > 5°C bis < 30 °C<br />

Verarbeitungstemperatur (Untergrund): 8 °C bis 25 °C<br />

Elastizitätsmodul: ca. 20200 N/mm 2<br />

Frischmörtelrohdichte: ca. 2,1 kg/dm 3<br />

Baustoffklasse: A 2 fl s1 - EN 13501-1<br />

Schichtdicke: 5 bis 30 mm<br />

empfohlene Schichtdicke 10 bis 15 mm<br />

Schwinden: < 0,5 mm/m nach EN 13454-2<br />

Konsistenz: 190 - 220 mm (Ring: 68/H 35 mm)<br />

Begehbarkeit: > 2 h < 4 h<br />

Leichte Belastung: nach ca. 3 Tagen<br />

Volle Belastung: nach ca. 7 Tagen<br />

CE Kennzeichen CT-C25-F7-AR1.0<br />

• hat 2,0 mm Größtkorn<br />

• AR 1,0 nach EN 13892-4 (BCA-Rollentest)<br />

• gut fließfähig<br />

• leicht verarbeitbar

1-komponentige, zementgebundene,<br />

polymermodifizierte, pumpbare und<br />

faserverstärkte, Bodenausgleichsmasse<br />

<strong>für</strong> Schichtdicken 5 - 30 mm, als<br />

Grobausgleich und Endbeschichtung<br />

<strong>für</strong> leichte, direkte mechanische<br />

Beanspruchung<br />

Allgemeine Hinweise:<br />

• Vor der Verarbeitung sollte der erforderliche Ausgleichsbedarf<br />

geschätzt werden.<br />

• Die endgültigen Höhen des fertigen Bodens sind zu markieren.<br />

• Weiterhin sind die vorhandenen Bewegungsfugen zu übernehmen.<br />

• Das Produkt ist eine Beschichtung auf Zementbasis. Hierdurch<br />

kann rohstoffbedingt die erhärtete Beschichtungsoberfläche in<br />

ihrer Farbgebung variieren. Weiterhin beeinflussen die Baustellenumstände<br />

und die Handschrift des Verlegers das<br />

Erscheinungsbild.<br />

• Abläufe, Entwässerungseinrichtungen etc. sind im Vorfeld sorgfältig<br />

abzudichten. Im Gefällebereich (maximal 1,5 %) ist das Fließverhalten<br />

der Beschichtungsmasse nur bedingt durch Reduktion der<br />

Wasserzugabe einzustellen. Eine zu steife Konsistenz wirkt sich auf<br />

das Entlüftungsverhalten aus.<br />

• Die zementgebundene Beschichtung verhält sich bei chemischer<br />

Beaufschlagung wie eine dichte Betonoberfläche. Die Reinigung<br />

der unbehandelten Oberfläche erfolgt in der Regel trocken durch<br />

Kehren oder Staubsaugen. Bei stärkerer chemischer Belastung ist<br />

eine Versiegelung oder Beschichtung empfohlen.<br />

• Im Zweifelsfall bezüglich Verarbeitung, Untergrund oder konstruktiver<br />

Besonderheiten bitte Beratung anfordern.<br />

• Keine Fremdstoffe beimischen.<br />

Besondere Hinweise:<br />

• Material möglichst vor Verlegung warm und trocken lagern. Die<br />

Temperaturen auf der Baustelle sollten zwischen + 10 und + 25 °C<br />

liegen.<br />

• Innen- und Bodentemperatur während Verarbeitung und eine<br />

Woche danach > 8°C.<br />

• Relative Luftfeuchtigkeit während der Trocknung max. 70 %.<br />

• Verbrauch / Ergiebigkeit:<br />

ca. 1,7 kg/m 2 pro mm Schichtdicke<br />

• Wasserbedarf:<br />

max. 4,5 l/25 kg<br />

• Verpackungseinheiten:<br />

Gebinde VPE/Palette<br />

25 kg Papiersack 42<br />

Silo mit SMP<br />

weber.floor 4602.<br />

• als Grobausgleich unter weber.floor 4610<br />

DuroTop<br />

• <strong>für</strong> Schichtdicken von 5 bis 30 mm<br />

• direkt befahrbar mit leichter<br />

Industriebelastung<br />

� in unterschiedlichen Schichtdicken<br />

einsetzbar<br />

� faserverstärkt<br />

� pumpfähig<br />

• Lagerung:<br />

Bei trockener, kühler, frostfreier sowie im Originalgebinde<br />

verschlossener Lagerung ist das Material bis zu 6 Monaten<br />

lagerfähig.<br />

DuroBase Extra<br />

15

DuroBase Extra<br />

16<br />

weber.floor 4602<br />

Untergründe:<br />

Beton, Zementestrich<br />

Untergrundvorbereitung:<br />

• Der Untergrund muss eine Oberflächenzugfestigkeit von<br />

> 1,5 N/mm 2 aufweisen und ist in der Regel abtragend z.B<br />

durch Kugelstrahlen vorzubereiten.<br />

• Die Beschichtung wird auf die mit weber.floor 4716<br />

Haftgrundierung behandelte Oberfläche aufgebracht. Vor<br />

Beginn der Beschichtungsarbeiten muss sichergestellt sein,<br />

dass die Grundierung nicht verschmutzt ist.<br />

• Die Grundierung erfolgt in 1-2 Arbeitsgängen 1:3 verdünnt<br />

mit Wasser in Abhängigkeit vom jeweiligen Untergrund.<br />

Sobald die Haftgrundierung vollständig vom milchig<br />

weißen in den farblosen Zustand aufgetrocknet ist, kann<br />

mit den Beschichtungsarbeiten begonnen werden. Die maximale<br />

Wartezeit zwischen Grundierung und Beschichtung<br />

beträgt 48 Stunden. Technisches Merkblatt beachten.<br />

• Ist eine Reaktionsharzbeschichtung vorgesehen und ist mit<br />

aufsteigender Kapillarfeuchte oder Dampfdruck aus dem<br />

Untergrund zu rechnen, ist eine zweifache Epoxidharzgrundierung<br />

als dampfbremsende Schicht mit<br />

weber.floor 4710 oder weber.floor 4712 mit abschließender<br />

Quarzsandabstreuung direkt auf den Betonuntergrund<br />

aufzubringen.<br />

• Einzelheiten zur Untergrundvorbereitung sind den Technischen<br />

Merkblättern weber.floor 4710 oder<br />

weber.floor 4712 zu entnehmen.

Verarbeitung:<br />

Mischen:<br />

• Bei Mischung von Hand wird die angegebene Wassermenge<br />

je Sack in einen Mischbehälter vorgelegt und danach die<br />

Pulverkomponente dazugegeben. Das Material muss<br />

2 bis 3 Minuten lang mit einer Bohrmaschine mit Rühraufsatz<br />

gemischt und nach einer Reifezeit von ca. 1 Minute<br />

erneut durchgemischt werden. Der Mischbehälter sollte ein<br />

fassungsvermögen von 2 bis 3 Sack haben.<br />

• Das Produkt muss bei maschinellem Einbau mit einer von<br />

weber.floor zugelassen Mischpumpe verarbeitet werden.<br />

• Bei Verwendung einer Mischpumpe muss die Wasserzugabe<br />

und die vollständige Aufmischung regelmäßig mit dem<br />

Fließringtest überwacht werden.<br />

• Nach jeweils 5 t Materialdurchgang ist eine Fließprobe<br />

durchzuführen.<br />

• Ein zu hoher Wassergehalt reduziert die Festigkeit, erhöht<br />

die Rissgefahr und das Schwinden.<br />

Mischwerkzeuge:<br />

• Bohrmaschine mit Rührquirl <strong>für</strong> Spachtelmassen<br />

• m-tec Duomix, m-tec SMP (Silo-Mischpumpe)<br />

• Mindestschlauchlänge 40 m, im Winter 60 m<br />

• Gerätereinigung mit Wasser.<br />

Verarbeitung:<br />

• Wird das Material gepumpt, sollte die maximale Breite der<br />

Arbeitsfläche nicht mehr als 6 bis 8 Meter betragen.<br />

• Wenn die Breite überschritten wird, müssen die einzelnen<br />

Arbeitsabschnitte mittels selbstklebender<br />

weber.floor 4965 Abstellstreifen begrenzt werden.<br />

• Danach wird das Material in der vorgesehenen<br />

Schichtdicke in Bahnen auf die grundierte Oberfläche<br />

gepumpt. Die Grundierung muss vollständig verfilmt sein<br />

und darf keine weißen Stellen mehr aufweisen. Jede neue<br />

Bahn wird so schnell wie möglich an die vorhergehende<br />

Bahn angelegt, sodass die Masse zusammenfließen kann.<br />

Abschließend wird die Oberfläche mit einem gezahnten<br />

Rakel leicht abgezogen bzw. abgekämmt.<br />

1 2<br />

3 4<br />

5 6<br />

weber.floor 4602.<br />

• Soll der Auftrag von Hand erfolgen, so ist das Material auf<br />

die grundierte Fläche auszugießen und in der geforderten<br />

Schichtdicke gleichmäßig mittels Rakel, Kelle, Zahnspachtel<br />

etc. zu verteilen. Danach wird die Oberfläche nochmals mit<br />

dem Zahnrakel im flachen Winkel leicht abgezogen.<br />

• Die Überarbeitung mit zementgebundenen Beschichtungen<br />

kann bei Begehbarkeit erfolgen. Die Zwischengrundierung<br />

mit weber.floor 4716 Haftgrundierung wird 1:3 mit<br />

Wasser verdünnt. Eine zweifache Grundierung trägt zu<br />

einer gleichmäßigeren Oberflächenoptik bei.<br />

Nachbehandlung:<br />

• Frisch eingebaute Flächen sind vor Zugluft, direkter<br />

Sonnen- und Wärmeeinwirkung zu schützen.<br />

• Eine Belüftung des Einbauortes nach Erreichen der Begehbarkeit<br />

ist notwendig. Zugluft ist zu vermeiden.<br />

• Die Wartezeit bis zur Beschichtung mit weber.floor<br />

Reaktionsharzen beträgt mindestens 3 Tage bei 20 °C in<br />

Abhängigkeit der Lüftung und der relativen Luftfeuchte.<br />

Die Feuchte muss kleiner als 4 Masse-% sein. Gemessen<br />

mit dem CM-Gerät, Messzeit ca. 15 Minuten.<br />

• Die Oberfläche der Ausgleichsmasse muss frei von allen als<br />

Trennmittel wirkenden Substanzen sein. Die Oberfläche ist<br />

<strong>für</strong> eine Reaktionsharzbeschichtung mittels Kugelstrahlen,<br />

nach ca. 2 bis 3 Tagen, vorzubereiten.<br />

• Oberflächenbehandlung der Bodenausgleichsmasse mit<br />

Wachs, Bodenwischpflege oder Steinöl frühestens nach 12<br />

Stunden.<br />

Anwendungsbeispiele:<br />

• weber.floor 4602 DuroBase Extra als Grobausgleich zzgl.<br />

Endbeschichtung mit weber.floor 4610 DuroTop: Geeignete<br />

Untergrundvorbereitung; 2–fache Grundierung mit weber.<br />

floor 4716 Haftgrundierung 1:3 verdünnt mit Wasser; Ausgleich<br />

mit weber.floor 4602 DuroBase Extra; Grundierung<br />

mit weber.floor 4716, 1:3 verdünnt mit Wasser; Zementgebundene<br />

Beschichtung mit weber.floor 4610 DuroTop<br />

DuroBase Extra<br />

17

DuroTop<br />

18<br />

weber.floor 4610<br />

Anwendungsgebiet:<br />

Zur Beschichtung von mechanisch stark beanspruchten Bodenflächen aus Beton bzw. Zementestrich im Innenbereich mit hohen<br />

Anforderungen an die Ebenheit. Flächen in der Industrie, wie Lagerhallen und Produktionen mit intensivem Staplerverkehr, insbesondere<br />

<strong>für</strong> mittelschwere und schwere rollende Belastungen. weber.floor 4610 ist auch <strong>für</strong> den Einsatz in Parkbauten und Tiefgaragen<br />

ideal geeignet. Eine weitergehende Behandlung mit weber.floor Reaktionsharzen ist möglich.<br />

Qualitätssicherung:<br />

weber.floor 4610 unterliegt einer ständigen Gütekontrolle durch Eigenüberwachung nach DIN EN 13813.<br />

Produkteigenschaften:<br />

• ist mechanisch hoch belastbar<br />

• hat 1,0 mm Größtkorn<br />

• pumpfähig<br />

• früh begehbar<br />

• hat hohen Eindringwiderstand gegen Chlorid<br />

• ist sehr gut fließfähig<br />

• hat geprüfte Rutschsicherheit R 10<br />

• AR 0,5 nach EN 13892-4 (BCA-Rollentest)<br />

• ist beständig gegenüber Mineralöl<br />

• ist diffusionsoffen<br />

Wasserbedarf: ca. 19 % bis ca. 20 %<br />

Druckfestigkeit: > 35 N/mm 2<br />

Biegezugfestigkeit: > 10 N/mm 2<br />

Verarbeitungstemperatur (Luft): > 5°C bis < 30 °C<br />

Verarbeitungstemperatur (Untergrund): 8 bis 25 °C<br />

Elastizitätsmodul: ca. 21000 N/mm 2<br />

Frischmörtelrohdichte: ca. 2,05 kg/dm 3<br />

Baustoffklasse: A 2 fl s1 - EN 13501-1<br />

Schichtdicke: 4 bis 15 mm empfohlene Schichtdicke 6 bis 8 mm<br />

Schwinden: < 0,5 mm/m nach EN 13454-2<br />

Konsistenz: 220 - 240 mm (Ring: 68/H 35 mm)<br />

Begehbarkeit: > 1 h < 3 h<br />

Leichte Belastung: ca. 24 h<br />

Volle Belastung: nach ca. 7 Tagen<br />

CE Kennzeichen CT-C35-F10-AR0.5

1-komponentige, zementgebundene<br />

und kunstoffvergütete Beschichtung<br />

von 4 - 15 mm <strong>für</strong> starke mechanische<br />

Beanspruchung <strong>für</strong> den Innenbereich<br />

Allgemeine Hinweise:<br />

• Vor der Verarbeitung sollte der erforderliche Ausgleichsbedarf<br />

geschätzt werden.<br />

• Die endgültigen Höhen des fertigen Bodens sind zu markieren.<br />

• Weiterhin sind die vorhandenen Bewegungsfugen zu<br />

übernehmen.<br />

• Das Produkt ist eine Beschichtung auf Zementbasis. Hierdurch<br />

kann rohstoffbedingt die erhärtete Beschichtungsoberfläche in<br />

ihrer Farbgebung variieren. Weiterhin beeinflussen die Baustellenumstände<br />

und die Handschrift des Verlegers das<br />

Erscheinungsbild.<br />

• Abläufe, Entwässerungseinrichtungen etc. sind im Vorfeld sorgfältig<br />

abzudichten. Im Gefällebereich (maximal 1,5 %) ist das Fließverhalten<br />

der Beschichtungsmasse nur bedingt durch Reduktion der<br />

Wasserzugabe einzustellen. Eine zu steife Konsistenz wirkt sich auf<br />

das Entlüftungsverhalten aus.<br />

• Die zementgebundene Beschichtung verhält sich bei chemischer<br />

Beaufschlagung wie eine dichte Betonoberfläche. Die Reinigung<br />

der unbehandelten Oberfläche erfolgt in der Regel trocken durch<br />

Kehren oder Staubsaugen. Bei stärkerer chemischer Belastung ist<br />

eine Versiegelung oder Beschichtung empfohlen.<br />

• Im Zweifelsfall bezüglich Verarbeitung, Untergrund oder konstruktiver<br />

Besonderheiten bitte Beratung anfordern.<br />

• Keine Fremdstoffe beimischen.<br />

Besondere Hinweise:<br />

• Material möglichst vor Verlegung warm und trocken lagern. Die<br />

Temperaturen auf der Baustelle sollten zwischen + 10 und + 25 °C<br />

liegen.<br />

• Bei geplanten Reaktionsharzbeschichtungen muss die Bodenkonstruktion<br />

vor nachstossender Feuchtigkeit geschützt sein.<br />

• Relative Luftfeuchtigkeit während der Trocknung max. 70 %.<br />

• Bei hohen optischen Anforderungen sollte eine Schichtdicke von<br />

6 mm nicht unterschritten werden. Beachten sie dazu unsere<br />

Hinweise zu Sichtspachtelmassen.<br />

weber.floor 4610.<br />

• Beschichtung von Industrieböden<br />

• <strong>für</strong> Schichtdicken von 4 bis 15 mm<br />

• bei hohen Ebenheitsanforderungen<br />

� mechanisch hoch belastbar<br />

� ist sehr gut fließfähig<br />

� hat hohen Eindringwiderstand gegen<br />

Chlorid<br />

• Farbtöne:<br />

Dunkelgrau<br />

• Verbrauch / Ergiebigkeit:<br />

ca. 1,7 kg/m 2 pro mm Schichtdicke<br />

• Wasserbedarf:<br />

max. 5 l / 25 kg<br />

• Verpackungseinheiten:<br />

Gebinde VPE/Palette<br />

25 kg Papiersack 42<br />

Silo mit EMP<br />

• Lagerung:<br />

Bei trockener, kühler, frostfreier sowie im Originalgebinde<br />

verschlossener Lagerung ist das Material bis zu 6 Monaten<br />

lagerfähig.<br />

DuroTop<br />

19

DuroTop<br />

20<br />

weber.floor 4610<br />

Untergründe:<br />

Beton, Zementestrich im Verbund, weber.floor 4602 DuroBase Extra<br />

Untergrundvorbereitung:<br />

• Der Untergrund muss eine Oberflächenzugfestigkeit von<br />

> 1,5 N/mm 2 aufweisen und ist in der Regel abtragend z.B<br />

durch Kugelstrahlen vorzubereiten.<br />

• Die Beschichtung wird auf die mit weber.floor 4716<br />

Haftgrundierung behandelte Oberfläche aufgebracht. Vor<br />

Beginn der Beschichtungsarbeiten muss sichergestellt sein,<br />

dass die Grundierung nicht verschmutzt ist.<br />

• Die Grundierung erfolgt in 1-2 Arbeitsgängen 1:3 verdünnt<br />

mit Wasser in Abhängigkeit vom jeweiligen Untergrund.<br />

Sobald die Haftgrundierung vollständig vom milchig<br />

weißen in den farblosen Zustand aufgetrocknet ist, kann<br />

mit den Beschichtungsarbeiten begonnen werden. Die maximale<br />

Wartezeit zwischen Grundierung und Beschichtung<br />

beträgt 48 Stunden. Technisches Merkblatt beachten.<br />

• Größere Bodenunebenheiten und Rautiefen können vor<br />

Aufbringen der Beschichtung mittels Ausgleichsmasse<br />

weber.floor 4602 DuroBase Extra voregalisiert werden. Die<br />

Ausgleichsmasse muss <strong>für</strong> die nachfolgende zementgebundene<br />

Beschichtung mit weber.floor 4716 Haftgrundierung<br />

1:3 verdünnt mit Wasser zwischengrundiert werden. Die<br />

Grundierung kann erfolgen sobald die<br />

Ausgleichsmasse begehbar ist.<br />

• Ist eine Reaktionsharzbeschichtung vorgesehen und ist mit<br />

aufsteigender Kapillarfeuchte oder Dampfdruck aus dem<br />

Untergrund zu rechnen, ist eine zweifache Epoxidharzgrundierung<br />

als dampfbremsende Schicht mit weber.floor 4710<br />

oder weber.floor 4712 mit abschließender Quarzsandabstreuung<br />

direkt auf den Betonuntergrund aufzubringen.<br />

• Nach Abkehren des überschüssigen Quarzsandes am<br />

nächsten Tag kann die abgesandete Oberfläche leicht mit<br />

weber.floor 4716 Haftgrundierung im Verdünnungsgrad<br />

1 : 3 eingesprüht werden.<br />

• Einzelheiten zur Untergrundvorbereitung sind den Technischen<br />

Merkblättern weber.floor 4710 oder<br />

weber.floor 4712 zu entnehmen.<br />

• Ein gleichmäßig vorbehandelter Untergrund trägt zu einer<br />

gleichmäßigeren Optik der Beschichtungsoberfläche bei.

Verarbeitung:<br />

Mischen:<br />

• Bei Mischung von Hand wird die angegebene Wassermenge<br />

je Sack in einen Mischbehälter vorgelegt und danach die<br />

Pulverkomponente dazugegeben. Das Material muss<br />

2 bis 3 Minuten lang mit einer Bohrmaschine mit Rühraufsatz<br />

gemischt und nach einer Reifezeit von ca. 1 Minute<br />

erneut durchgemischt werden. Der Mischbehälter sollte ein<br />

fassungsvermögen von 2 bis 3 Sack haben.<br />

• Das Produkt muss bei maschinellem Einbau mit einer von<br />

weber.floor zugelassen Mischpumpe verarbeitet werden.<br />

• Bei Verwendung einer Mischpumpe muss die Wasserzugabe<br />

und die vollständige Aufmischung regelmäßig mit dem<br />

Fließringtest überwacht werden.<br />

• Nach jeweils 5 t Materialdurchgang ist eine Fließprobe<br />

durchzuführen.<br />

• Ein zu hoher Wassergehalt reduziert die Festigkeit, erhöht<br />

die Rissgefahr und das Schwinden.<br />

Mischwerkzeuge:<br />

• Bohrmaschine mit Rührquirl <strong>für</strong> Spachtelmassen<br />

• m-tec Duomix 2000<br />

• m-tec EMP<br />

• Mindestschlauchlänge 40 m, im Winter 60 m<br />

• Gerätereinigung mit Wasser.<br />

Verarbeitung:<br />

• Wird das Material gepumpt, sollte die maximale Breite der<br />

Arbeitsfläche nicht mehr als 10 bis 12 Meter betragen.<br />

• Wenn die Breite überschritten wird, müssen die einzelnen<br />

Arbeitsabschnitte mittels selbstklebender<br />

weber.floor 4965 Abstellstreifen begrenzt werden.<br />

• Danach wird das Material in der vorgesehenen Schicht-<br />

dicke in Bahnen auf die grundierte Oberfläche gepumpt.<br />

Die Grundierung muss vollständig verfilmt sein und darf<br />

keine weißen Stellen mehr aufweisen. Jede neue Bahn wird<br />

so schnell wie möglich an die vorhergehende Bahn angelegt,<br />

sodass die Masse zusammenfließen kann. Abschließend<br />

wird die Oberfläche mit einem gezahnten Rakel leicht<br />

abgezogen bzw. abgekämmt.<br />

1 2<br />

3 4<br />

5 6<br />

weber.floor 4610.<br />

• Soll der Auftrag von Hand erfolgen, so ist das Material auf<br />

die grundierte Fläche auszugießen und in der geforderten<br />

Schichtdicke gleichmäßig mittels Rakel, Kelle, Zahnspachtel<br />

etc. zu verteilen. Danach wird die Oberfläche nochmals mit<br />

dem Zahnrakel im flachen Winkel leicht abgezogen.<br />

• Das Material kann mit einer Stachelwalze<br />

(Stachellänge 20 - 30 mm) nachgearbeitet werden.<br />

Nachbehandlung:<br />

• Frisch eingebaute Flächen sind vor Zugluft, direkter<br />

Sonnen- und Wärmeeinwirkung zu schützen.<br />

• Eine Belüftung des Einbauortes nach Erreichen der Begehbarkeit<br />

ist notwendig. Zugluft ist zu vermeiden.<br />

• Die Wartezeit bis zur Beschichtung mit weber.floor<br />

Reaktionsharzen beträgt mindestens 3 Tage bei 20 °C in<br />

Abhängigkeit der Lüftung und der relativen Luftfeuchte.<br />

Die Feuchte muss kleiner als 4 Masse-% sein. Gemessen<br />

mit dem CM-Gerät, Messzeit ca. 15 Minuten.<br />

• Die Oberfläche der zementgebundenen Beschichtung muss<br />

frei von allen als Trennmittel wirkenden Substanzen sein.<br />

Die Oberfläche ist mittels Kugelstrahlen (nach ca. 2 bis 3<br />

Tagen) oder bei Versiegelungen durch intensives Schleifen<br />

(nach ca. 12 bis 24 Std.) vorzubereiten.<br />

Anwendungsbeispiele:<br />

• Zementgebundene Beschichtung mit Epoxidharzdampfbremse<br />

Schichtdicke ca. 6 -8 mm: Geeignete Untergrundvorbereitung;<br />

Grundierung 2–fach mit weber.floor 4710<br />

Grundierung EP; Abstreuung der zweiten Lage mit Hartquarzmaterial<br />

0,7 - 1,2 mm; leichte Zwischengrundierung<br />

mit weber.floor 4716 Haftgrundierung<br />

1 : 3 verdünnt mit Wasser; Zementgebundene Beschichtung<br />

mit weber.floor 4610 DuroTop<br />

DuroTop<br />

21

DuroLit<br />

22<br />

weber.floor 4630<br />

Anwendungsgebiet:<br />

Zur Beschichtung von mechanisch stark beanspruchten Bodenflächen aus Beton bzw. Zementestrich im Innen- und Außenbereich.<br />

Flächen in der Industrie, wie Lagerhallen und Verladehöfe mit intensivem Staplerverkehr, insbesondere bei stark schleifender Belastung.<br />

weber.floor 4630 ist auch <strong>für</strong> den Einsatz in Parkbauten und Tiefgaragen wegen der leicht strukturierten Oberfläche ideal<br />

geeignet. Eine weitergehende Behandlung mit weber.floor Reaktionsharzen im Innenbereich ist möglich.<br />

Qualitätssicherung:<br />

weber.floor 4630 unterliegt einer ständigen Gütekontrolle durch Eigenüberwachung nach DIN EN 13813.<br />

Produkteigenschaften:<br />

• ist mechanisch hoch belastbar<br />

• ist hoch verschleißfest<br />

• pumpfähig<br />

• früh begehbar<br />

• frost- und tausalzbeständig<br />

Wasserbedarf: ca. 15 % bis ca. 16 %<br />

Druckfestigkeit: > 25 N/mm 2<br />

Biegezugfestigkeit: > 7 N/mm 2<br />

Verarbeitungstemperatur (Luft): > 5°C bis < 30 °C<br />

Verarbeitungstemperatur (Untergrund): 8 bis 25 °C<br />

Elastizitätsmodul: ca. 18600 N/mm 2<br />

Frischmörtelrohdichte: ca. 2,1 kg/dm 3<br />

Baustoffklasse: A 2 fl s1 - EN 13501-1<br />

Schichtdicke: 8 bis 15 mm<br />

empfohlene Schichtdicke 8 bis 10 mm<br />

Schwinden: < 0,7 mm/m nach EN 13454-2<br />

Konsistenz: 180 - 190 mm (Ring: 68/H 35 mm)<br />

Begehbarkeit: > 3 h < 5 h<br />

Leichte Belastung: ca. 24 h<br />

Volle Belastung: nach ca. 7 Tagen<br />

CE Kennzeichen CT-C25-F7-AR0.5<br />

• leicht strukturierte Oberfläche<br />

• hat 3,0 mm Größtkorn<br />

• AR 0,5 nach EN 13892-4 (BCA-Rollentest)<br />

• ist beständig gegenüber Mineralöl

1-komponentige, zementgebundene<br />

und kunstoffvergütete Beschichtung<br />

von 8 - 15 mm <strong>für</strong> starke mechanische<br />

Beanspruchung auch <strong>für</strong> den<br />

Außenbereich<br />

Allgemeine Hinweise:<br />

• Vor der Verarbeitung sollte der erforderliche Ausgleichsbedarf<br />

geschätzt werden.<br />

• Die endgültigen Höhen des fertigen Bodens sind zu markieren.<br />

• Weiterhin sind die vorhandenen Bewegungsfugen zu übernehmen.<br />

• Das Produkt ist eine Beschichtung auf Zementbasis. Hierdurch<br />

kann rohstoffbedingt die erhärtete Beschichtungsoberfläche in<br />

ihrer Farbgebung variieren. Weiterhin beeinflussen die Baustellenumstände<br />

und die Handschrift des Verlegers das<br />

Erscheinungsbild.<br />

• Abläufe, Entwässerungseinrichtungen etc. sind im Vorfeld sorgfältig<br />

abzudichten. Im Gefällebereich (maximal 1,5 %) ist das Fließverhalten<br />

der Beschichtungsmasse nur bedingt durch Reduktion der<br />

Wasserzugabe einzustellen. Eine zu steife Konsistenz wirkt sich auf<br />

das Entlüftungsverhalten aus.<br />

• Die zementgebundene Beschichtung verhält sich bei chemischer<br />

Beaufschlagung wie eine dichte Betonoberfläche. Die Reinigung<br />

der unbehandelten Oberfläche erfolgt in der Regel trocken durch<br />

Kehren oder Staubsaugen. Bei stärkerer chemischer Belastung ist<br />

eine Versiegelung oder Beschichtung empfohlen.<br />

• Im Zweifelsfall bezüglich Verarbeitung, Untergrund oder konstruktiver<br />

Besonderheiten bitte Beratung anfordern.<br />

• Keine Fremdstoffe beimischen.<br />

Besondere Hinweise:<br />

• Material möglichst vor Verlegung warm und trocken lagern. Die<br />

Temperaturen auf der Baustelle sollten zwischen + 10 und + 25 °C<br />

liegen.<br />

• Reaktionsharzbeschichtungen nur im Innenbereich aufbringen.<br />

Die Bodenkonstruktion muss vor nachstossender Feuchtigkeit<br />

geschützt sein.<br />

• Relative Luftfeuchtigkeit während der Trocknung max. 70 %.<br />

• Farbtöne:<br />

Hellgrau<br />

• Verbrauch / Ergiebigkeit:<br />

ca. 1,9 kg/m 2 pro mm Schichtdicke<br />

• Wasserbedarf:<br />

max. 4 l/25 kg<br />

• Verpackungseinheiten:<br />

Gebinde VPE/Palette<br />

25 kg Papiersack 40<br />

weber.floor 4630.<br />

• Beschichtung von Industrieböden im Innenund<br />

Außenbereich<br />

• <strong>für</strong> Schichtdicken von 8 bis 15 mm<br />

• bei schleifender Beanspruchung<br />

� mechanisch hoch belastbar<br />

� hoch verschleißfest<br />

� pumpfähig<br />

• Lagerung:<br />

Bei trockener, kühler, frostfreier sowie im Originalgebinde<br />

verschlossener Lagerung ist das Material bis zu 6 Monate<br />

lagerfähig.<br />

DuroLit<br />

23

DuroLit<br />

24<br />

weber.floor 4630<br />

Untergründe:<br />

Beton, Zementestrich<br />

Untergrundvorbereitung:<br />

• Der Untergrund muss eine Oberflächenzugfestigkeit von<br />

> 1,5 N/mm 2 aufweisen und ist in der Regel abtragend z.B<br />

durch Kugelstrahlen vorzubereiten.<br />

• Die Beschichtung wird auf die mit weber.floor 4716<br />

Haftgrundierung behandelte Oberfläche aufgebracht. Vor<br />

Beginn der Beschichtungsarbeiten muss sichergestellt sein,<br />

dass die Grundierung nicht verschmutzt ist.<br />

• Die Grundierung erfolgt in 1-2 Arbeitsgängen 1:3 verdünnt<br />

mit Wasser in Abhängigkeit vom jeweiligen Untergrund.<br />

Sobald die Haftgrundierung vollständig vom milchig weißen<br />

in den farblosen Zustand aufgetrocknet ist, kann mit<br />

den Beschichtungsarbeiten begonnen werden. Die<br />

maximale Wartezeit zwischen Grundierung und Beschichtung<br />

beträgt 48 Stunden. Technisches Merkblatt beachten.<br />

• Größere Bodenunebenheiten und Rautiefen können vor<br />

Aufbringen der Beschichtung mittels Ausgleichsmasse<br />

weber.floor 4602 DuroBase Extra voregalisiert werden. Die<br />

Ausgleichsmasse muss <strong>für</strong> die nachfolgende zementgebundene<br />

Beschichtung mit weber.floor 4716 Haftgrundierung<br />

1:3 verdünnt mit Wasser zwischengrundiert werden. Die<br />

Grundierung kann erfolgen sobald die Ausgleichsmasse<br />

begehbar ist.<br />

• Wird weber.floor 4630 DuroLit im Außenbereich angewendet,<br />

muss einen Tag zuvor mit weber.floor 4710 Grundierung<br />

EP oder weber.floor 4712 Grundierung EC 1 grundiert<br />

werden. Die frische Grundierung muss mit Hartquarzmaterial<br />

0,7 - 1,2 mm vollflächig abgesandet werden.<br />

• Nach Abkehren des überschüssigen Quarzsandes am<br />

nächsten Tag kann die abgesandete Oberfläche leicht mit<br />

weber.floor 4716 Haftgrundierung im Verdünnungsgrad<br />

1 : 3 eingesprüht werden.<br />

• Einzelheiten zur Untergrundvorbereitung sind den Technischen<br />

Merkblättern weber.floor 4710 oder<br />

weber.floor 4712 zu entnehmen.

Verarbeitung:<br />

Mischen:<br />

• Bei Mischung von Hand wird die angegebene Wassermenge<br />

je Sack in einen Mischbehälter vorgelegt und danach die<br />

Pulverkomponente dazugegeben. Das Material muss<br />

2 bis 3 Minuten lang mit einer Bohrmaschine mit Rühraufsatz<br />

gemischt und nach einer Reifezeit von ca. 1 Minute<br />

erneut durchgemischt werden. Der Mischbehälter sollte ein<br />

Fassungsvermögen von 2 bis 3 Sack haben.<br />

• Das Produkt muss bei maschinellem Einbau mit einer von<br />

weber.floor zugelassen Mischpumpe verarbeitet werden.<br />

• Bei Verwendung einer Mischpumpe muss die Wasserzugabe<br />

und die vollständige Aufmischung regelmäßig mit dem<br />

Fließringtest überwacht werden.<br />

• Nach jeweils 5 t Materialdurchgang ist eine Fließprobe<br />

durchzuführen.<br />

• Ein zu hoher Wassergehalt reduziert die Festigkeit, erhöht<br />

die Rissgefahr und das Schwinden.<br />

Mischwerkzeuge:<br />

• Bohrmaschine mit Rührquirl <strong>für</strong> Spachtelmassen<br />

• m-tec Duomix 2000<br />

• Schlauchdurchmesser 25 mm bis 40 m Länge; Schauchdurchmesser<br />

32 mm bis 80 m Länge; pumpenabhängige<br />

Förderhöhe 15 bis 20 m<br />

• Gerätereinigung mit Wasser.<br />

Verarbeitung:<br />

• Wird das Material gepumpt, sollte die maximale Breite der<br />

Arbeitsfläche nicht mehr als 6 bis 8 Meter betragen.<br />

• Wenn die Breite überschritten wird, müssen die einzelnen<br />

Arbeitsabschnitte mittels selbstklebender weber.floor 4965<br />

Abstellstreifen begrenzt werden.<br />

• Danach wird das Material in der vorgesehenen Schichtdicke<br />

1 2<br />

3 4<br />

5 6<br />

weber.floor 4630.<br />

in Bahnen auf die grundierte Oberfläche gepumpt. Die<br />

Grundierung muss vollständig verfilmt sein und darf keine<br />

weißen Stellen mehr aufweisen. Jede neue Bahn wird so<br />

schnell wie möglich an die vorhergehende Bahn angelegt,<br />

sodass die Masse zusammenfließen kann. Abschließend<br />

wird die Oberfläche mit einem gezahnten Rakel leicht<br />

abgezogen bzw. abgekämmt.<br />

• Soll der Auftrag von Hand erfolgen, so ist das Material auf<br />

die grundierte Fläche auszugießen und in der geforderten<br />

Schichtdicke gleichmäßig mittels Rakel, Kelle, Zahnspachtel<br />

etc. zu verteilen. Danach wird die Oberfläche nochmals mit<br />

dem Zahnrakel im flachen Winkel leicht abgezogen.<br />

• Das Produkt darf nach der Verlegung nicht abgestachelt<br />

werden.<br />

Nachbehandlung:<br />

• Frisch eingebaute Flächen sind vor Zugluft, direkter<br />

Sonnen- und Wärmeeinwirkung zu schützen.<br />

• Im Außenbereich empfehlen wir das Aufbringen<br />

eines Nachbehandlungsmittels sobald die Oberfläche matt<br />

wird um ein zu schnelles Austrocknen zu verhindern.<br />

• Die Wartezeit bis zur Beschichtung mit weber.floor<br />

Reaktionsharzen beträgt mindestens 3 Tage bei 20 °C in<br />

Abhängigkeit der Lüftung und der relativen Luftfeuchte.<br />

Die Feuchte muss kleiner als 4 Masse-% sein. Gemessen<br />

mit dem CM-Gerät, Messzeit ca. 15 Minuten.<br />

• Die Oberfläche der zementgebundenen Beschichtung muss<br />

frei von allen als Trennmittel wirkenden Substanzen sein.<br />

Die Oberfläche ist mittels Kugelstrahlen (nach ca. 2 bis 3<br />

Tagen) oder bei Versiegelungen durch intensives Schleifen<br />

(nach ca. 12 bis 24 Std.) vorzubereiten.<br />

DuroLit<br />

25

DuroColour<br />

26<br />

weber.floor 4650<br />

Anwendungsgebiet:<br />

Mechanisch leicht bis mittel beanspruchte Bodenflächen im Innenbereich,<br />

welche durch Farbgebung, hohe Ebenheit und modernes<br />

Erscheinungsbild mit Unikatcharakter hervorgehoben werden<br />

sollen. Flächen in Industrie und Gewerbebe wie Büros, Museen,<br />

Lager- und Verkaufsflächen welche begangen oder mit luftbereiften<br />

Transportfahrzeugen befahren werden. Der Einbau als Designboden<br />

erfolgt durch zertifizierte Fachbetriebe.<br />

Produktbeschreibung:<br />

weber.floor 4650 ist eine werksmäßig hergestellte, zementgebundene,<br />

polymermodifizierte und eingefärbte Beschichtung<br />

Produkteigenschaften:<br />

• ist sehr gut fließfähig<br />

• eingefärbt in 10 Farbtönen<br />

• lebendiges, natürliches Erscheinungsbild<br />

• früh begehbar<br />

• EC1, sehr emissionsarm<br />

• Wasserdampfdiffusionsoffen<br />

• Oberfläche wie sehr dichter Beton<br />

Wasserbedarf: > 18 % bis < 19 %<br />

Druckfestigkeit nach 28 Tagen: > 25 N/mm 2<br />

Biegenzugfestigkeit nach 28 Tagen: > 7 N/mm 2<br />

Verarbeitungszeit: 15 - 20 Min. bei 20° C<br />

Verarbeitungstemperatur (Luft): > 10°C bis < 25 °C<br />

Elastizitätsmodul: ca. 21000 N/mm 2<br />

Baustoffklasse: A 2 fl s1 - EN 13501-1<br />

Schichtdicke: 6 bis 15 mm empfohlene<br />

Schichtdicke 6 bis 8 mm<br />

Konsistenz: 220 - 230 mm (Ring:<br />

68/H 35 mm)<br />

Begehbarkeit: > 2 h<br />

< 4 h<br />

Leichte Belastung: > 3 Tage<br />

Volle Belastung: > 7 Tage<br />

CE Kennzeichen CT - C25 - F7 - AR1<br />

Qualitätssicherung:<br />

weber.floor 4650 unterliegt einer ständigen Gütekontrolle durch<br />

Eigenüberwachung nach DIN EN 13813.<br />

Allgemeine Hinweise:<br />

• Vorab erforderlichen Ausgleichsbedarf schätzen, Fertigfußboden<br />

höhen markieren und vorhandene Bewegungsfugen übernehmen.<br />

• Die erhärtete Beschichtungsoberfläche kann in Farbgebung und<br />

Erscheinungsbild rohstoff- und baustellenbedingt sowie durch die<br />

Handschrift des Verlegers variieren.<br />

• Fensterflächen während des Einbaues abhängen um direkte<br />

Sonneneinstrahlung zu verhindern. Verlegerichtung der Bahnen<br />

im Vorfeld mit dem Planer/Bauherrn abstimmen. Die einzelnen<br />

Gießbahnen sind in Abhängigkeit des Farbtones in der fertigen<br />

Fläche mehr oder weniger deutlich sichtbar.<br />

• Ist aufsteigende Kapillarfeuchte oder Dampfdruck nicht auszuschließen,<br />

ist eine zweifache Epoxidharzgrundierung als dampfbremsende<br />

Schicht mit z.B. weber.floor 4712 und abschließender<br />

Quarzsandabstreuung direkt auf den Betonuntergrund aufzubringen.<br />

• Ein gleichmäßig vorbehandelter und ebener Untergrund trägt zu<br />

einer gleichmäßigeren Optik der weber.floor 4650 DuroColour<br />

Oberfläche bei. Grundierung und Ausgleich sorgfältig ausführen.<br />

Regelschichtdicke 6 - 8 mm einhalten. Schichtdickenschwankungen<br />

maximal 2-3 mm.<br />

• Vorhandene Estrichkonstruktionen auf Trenn- oder Dämmlage<br />

und Heizestriche sind nicht ohne erhöhtes Risiko der Rissebildung<br />

beschichtbar. Hier spielen Estrichbindemittel, Schichtdicke,<br />

Biegezugfestigkeit über den Gesamtquerschnitt und Estrichalter<br />

eine entscheidende Rolle. Wird kein weber deitermann Systemaufbau<br />

eingesetzt, hat dies der Verarbeiter eigenverantwortlich zu prüfen.<br />

• Gerätereinigung mit Wasser.<br />

• Relative Luftfeuchtigkeit während der Trocknung max. 70 %.<br />

• Im Zweifelsfall bezüglich Verarbeitung, Untergrund oder konstruk-<br />

tiver Besonderheiten bitte Beratung anfordern.<br />

Besondere Hinweise:<br />

• Unbedingt technische Informationen Sichtspachtelmassen und<br />

Reinigung und Pflege vor Einbau beachten und mit dem Bauherrn<br />

besprechen. Einbau nur durch zertifizierten Fachbetrieb nach<br />

weber deitermann Aufbauempfehlungen.<br />

• Randfugen, Dekorschienen, etc. im Vorfeld sorgfältig abdichten<br />

und höhengerecht anschließen. Nachträgliche Reparaturen oder<br />

Nachbesserungsversuche bleiben dauerhaft sichtbar. Zusammenhängende<br />

Flächen in einem Zug ohne Arbeitsunterbrechungen<br />

und/oder Materialwechsel (kein unterschiedliches Produktionsdat-<br />

um) durchbeschichten.

zementgebundene, farbige<br />

Bodenbeschichtung <strong>für</strong> Gewerbe- und<br />

Industriebereiche mit leichter bis<br />

mittlerer mechanischen Beanspruchung<br />

<strong>für</strong> Schichtdicken von 6 - 15 mm<br />

Untergründe:<br />

Beton, weber.floor 4602 DuroBase Extra, andere Untergründe müssen<br />

im Einzelfall bewertet werden.<br />

Untergrundvorbereitung:<br />

• Oberflächenzugfestigkeit mind. 1,5 N/mm 2 durch geeignete Maßnahmen<br />

wie z. B. Schleifen bzw. Kugelstrahlen sicherstellen<br />

• Untergrund mit weber.floor 4712 Grundierung EC1 grundieren<br />

und mit weber.floor 4936 Abstreusand vollflächig absanden.<br />

Unebenheiten vorab mit weber.floor 4602 DuroBase Extra ausgleichen.<br />

Verarbeitung:<br />

Mischen:<br />

• Für Handverarbeitung angegebene Wassermenge je Sack in<br />

Mischbehälter (Fassungsvermögen 2 - 3 Sack) vorgelegen,<br />

Pulverkomponente zugegeben, 2 bis 3 Minuten mit geeignetem<br />

Rührwerkzeug mischen, nach ca. 1 Minute Reifezeit erneut durchgemischen.<br />

• Maschinell mit einer von <strong>Weber</strong> zugelassenen Mischpumpe<br />

arbeiten. Konsistenz regelmäßig mit Fließringtest überwachen.<br />

• Bohrmaschine mit Rührquirl <strong>für</strong> Spachtelmassen<br />

• m-tec Duomix 2000<br />

• Mindestschlauchlänge 40 m, im Winter 60 m<br />

Verarbeitung:<br />

• Wird das Material gepumpt, sollte die maximale Breite der Arbeitsfläche<br />

nicht mehr als 10 bis 12 Meter betragen.<br />

• Bei Breitenüberschreitung weber.floor 4965 Abstellstreifen setzen.<br />

• Material bahnenweise in vorgesehener Schichtdicke schnell an die<br />

vorhergehende Bahn anlegen, sodass die Masse zusammenfließen<br />

kann, abschließend Oberfläche mit gezahnten Rakel flach abziehen<br />

und glätten.<br />

• Bei Handverarbeitung Material ausgießen und in der geforderten<br />

Schichtdicke mittels Rakel, Kelle, Zahnspachtel etc. verteilen,<br />

Oberfläche nochmals leicht mit dem Zahnrakel im flachen Winkel<br />

abziehen.<br />

Nachbehandlung:<br />

• Frisch eingebaute Flächen vor Zugluft, direkter Sonnen- und Wärmeeinwirkung<br />

schützen.<br />

• Belüftung nach Erreichen der Begehbarkeit ist notwendig. Zugluft<br />

vermeiden.<br />

• Neue Oberfläche nur mit sauberen Schuhen betreten. Behandlung<br />

mit Wachseinpflegen oder Steinöl frühestens nach 12 Stunden,<br />

optimal nach 48 Stunden. Fläche zuvor mit blauem oder rotem<br />

Pad mit mind. 300 U/min bis zum Hochglanz verdichten. Mit<br />

Fingernagel darf kein dunkler Strich entstehen. Versiegelung mit<br />

Reaktionsharz nach frühestens 72 Stunden.<br />

• Einpflegen, Öle und Versiegelungen haben unterschiedliche<br />

farbvertiefende Wirkung und Glanzgrade. Beratung erfolgt durch<br />

zertifizierten Betrieb. Aktuelle Reinigungs- und Pflegeempfehlung<br />

kann bei weber deitermann angefordert werden.<br />

weber.floor 4650.<br />

• farbiger, fugenloser Design-Boden<br />

• <strong>für</strong> Schichtdicken von 6 bis 15 mm<br />

• in Wohnungs-, Gewerbe- und Industriebau<br />

� pumpfähig<br />

� 10 verschiedene Farbtöne<br />

� natürliches Erscheinungsbild<br />

• Farbtöne:<br />

10 Farbtöne<br />

• Verbrauch / Ergiebigkeit:<br />

ca. 1,7 kg/m 2 pro mm Schichtdicke<br />

• Wasserbedarf:<br />

max. 4,75 l/25 kg<br />

• Verpackungseinheiten:<br />

Gebinde VPE/Palette<br />

25 kg Papiersack 42<br />

• Lagerung:<br />

Bei trockener, kühler, frostfreier sowie im Originalgebinde<br />

verschlossener Lagerung ist das Material bis zu 6 Monate<br />

lagerfähig.<br />

DuroColour<br />

27

ResinBase<br />

28<br />

weber.floor 4655<br />

Anwendungsgebiet:<br />

In der Industrie als schnell beschichtbarer Ausgleich unter Reaktionsharzbeschichtungen ab 1,0 mm Schichtdicke auf Epoxid –<br />

oder Polyurethanharzbasis. Es können sowohl alte als auch neue Beton- und Zementestrichflächen im Innenbereich ausgeglichen<br />

werden. Dies sind z. B. mechanisch leicht bis mittel beanspruchte Flächen in der Industrie, wie Lagerhallen und Produktionen mit<br />

intensivem Staplerverkehr, Schmalgänge in Hochregallagern, sowie Flächen in Parkbauten. Eine weitergehende Behandlung dieser<br />

Ausgleichschicht ist mit weber.floor Reaktionsharzen im System vorgesehen.<br />

Qualitätssicherung:<br />

weber.floor 4655 unterliegt einer ständigen Gütekontrolle durch Eigenüberwachung nach DIN EN 13813.<br />

Produkteigenschaften:<br />

• ist schnell beschichtbar<br />

• hat 1,0 mm Größtkorn<br />

• pumpfähig<br />

• früh begehbar<br />

Wasserbedarf: bis ca. 20 %<br />

Druckfestigkeit: > 30 N/mm 2<br />

Biegezugfestigkeit: > 7 N/mm 2<br />

Verarbeitungstemperatur (Luft): > 5°C bis < 30 °C<br />

Verarbeitungstemperatur (Untergrund): 8 bis 25 °C<br />

Baustoffklasse: A 2 fl s1 - EN 13501-1<br />

Schichtdicke: 4 bis 15 mm<br />

empfohlene Schichtdicke 6 bis 8 mm<br />

Schwinden: < 0,7 mm/m nach EN 13454-2<br />

Konsistenz: 240 - 260 mm (Ring: 68/H 35 mm)<br />

Begehbarkeit: > 1 h < 3 h<br />

Leichte Belastung: ca. 24 h<br />

Volle Belastung: nach ca. 7 Tagen<br />

CE Kennzeichen CT-C30-F7<br />

• EMICODE EC 1: sehr emissionsarm<br />

• ist sehr gut fließfähig<br />

• sehr wirtschaftlich

Schnell beschichtbarer,<br />

zementgebundener, einkomponentiger<br />

und kunstoffvergüteter Ausgleich unter<br />

Reaktionsharzbeschichtungen von 4 -<br />

15 mm <strong>für</strong> den Innenbereich<br />

Allgemeine Hinweise:<br />

• Vor der Verarbeitung sollte der erforderliche Ausgleichsbedarf<br />

geschätzt werden.<br />

• Die endgültigen Höhen des fertigen Bodens sind zu markieren.<br />

• Weiterhin sind die vorhandenen Bewegungsfugen zu<br />

übernehmen.<br />

• Bei neu verlegten Betonflächen sollte der Schwindvorgang abgeschlossen<br />

sein, da ansonsten die Gefahr nachträglich auftretender<br />

Risse besteht.<br />

• Abläufe, Entwässerungseinrichtungen etc. sind im Vorfeld sorgfältig<br />

abzudichten. Im Gefällebereich (maximal 1,5 %) ist das Fließverhalten<br />

der Beschichtungsmasse nur bedingt durch Reduktion der<br />

Wasserzugabe einzustellen. Eine zu steife Konsistenz wirkt sich auf<br />

das Entlüftungsverhalten aus.<br />

• Einzelstellen bis 10 cm Tiefe können in Verbindung mit einer<br />

Rollkiesschüttung verfüllt werden. Hierzu kann eine separate<br />

Arbeitsanweisung angefordert werden.<br />

• Im Zweifelsfall bezüglich Verarbeitung, Untergrund oder konstruktiver<br />

Besonderheiten bitte Beratung anfordern.<br />

• Keine Fremdstoffe beimischen.<br />

Besondere Hinweise:<br />

• Material möglichst vor Verlegung warm und trocken lagern. Die<br />

Temperaturen auf der Baustelle sollten zwischen + 10 und + 25 °C<br />

liegen.<br />

• Bei geplanten Reaktionsharzbeschichtungen muss die Bodenkonstruktion<br />

vor nachstossender Feuchtigkeit geschützt sein.<br />

• Relative Luftfeuchtigkeit während der Trocknung max. 70 %.<br />

• Die Mindestschichtdicke <strong>für</strong> die abschließende<br />

Reaktionsharzbeschichtung muss > 1 mm betragen.<br />

� ist schnell beschichtbar<br />

� ist sehr gut fließfähig<br />

� sehr wirtschaftlich<br />

• Verbrauch / Ergiebigkeit:<br />

ca. 1,7 kg/m 2 pro mm Schichtdicke<br />

• Wasserbedarf:<br />

max. 5 l/25 kg<br />

• Verpackungseinheiten:<br />

Gebinde VPE/Palette<br />

25 kg Papiersack 42<br />

Silo mit SMP<br />

weber.floor 4655.<br />

• als Grobausgleich unter<br />

Reaktionsharzbeschichtungen<br />

• <strong>für</strong> Schichtdicken von 4 bis 15 mm<br />

• bei hohen Ebenheitsanforderungen<br />

• Lagerung:<br />

Bei trockener, kühler, frostfreier sowie im Originalgebinde<br />

verschlossener Lagerung ist das Material bis zu 6 Monate<br />

lagerfähig.<br />

ResinBase<br />

29

ResinBase<br />

30<br />

weber.floor 4655<br />

Untergründe:<br />

Beton, Zementestrich im Verbund, weber.floor 4602 DuroBase Extra<br />

Untergrundvorbereitung:<br />

• Der Untergrund muss eine Oberflächenzugfestigkeit von<br />

> 1,5 N/mm 2 aufweisen und ist in der Regel abtragend z.B<br />

durch Kugelstrahlen vorzubereiten.<br />

• Die Beschichtung wird auf die mit weber.floor 4716<br />

Haftgrundierung behandelte Oberfläche aufgebracht. Vor<br />

Beginn der Beschichtungsarbeiten muss sichergestellt sein,<br />

dass die Grundierung nicht verschmutzt ist.<br />

• Die Grundierung erfolgt in 1-2 Arbeitsgängen 1:3 verdünnt<br />

mit Wasser in Abhängigkeit vom jeweiligen Untergrund.<br />

Sobald die Haftgrundierung vollständig vom milchig<br />

weißen in den farblosen Zustand aufgetrocknet ist, kann<br />

mit den Beschichtungsarbeiten begonnen werden. Die maximale<br />

Wartezeit zwischen Grundierung und Beschichtung<br />

beträgt 48 Stunden. Technisches Merkblatt beachten.<br />

• Ist mit aufsteigender Kapillarfeuchte oder Dampfdruck<br />

aus dem Untergrund zu rechnen, ist eine zweifache<br />

Epoxidharzgrundierung als dampfbremsende Schicht mit<br />

weber.floor 4710 oder weber.floor 4712 mit abschließender<br />

Quarzsandabstreuung direkt auf den Betonuntergrund<br />

aufzubringen.<br />

• Nach Abkehren des überschüssigen Quarzsandes am<br />

nächsten Tag kann die abgesandete Oberfläche leicht mit<br />

weber.floor 4716 Haftgrundierung im Verdünnungsgrad<br />

1 : 3 eingesprüht werden.<br />

• Einzelheiten zur Untergrundvorbereitung sind den Technischen<br />

Merkblättern weber.floor 4710 oder<br />

weber.floor 4712 zu entnehmen.

Verarbeitung:<br />

Mischen:<br />

• Bei Mischung von Hand wird die angegebene Wassermenge<br />

je Sack in einen Mischbehälter vorgelegt und danach die<br />

Pulverkomponente dazugegeben. Das Material muss<br />

2 bis 3 Minuten lang mit einer Bohrmaschine mit Rühraufsatz<br />

gemischt und nach einer Reifezeit von ca. 1 Minute<br />

erneut durchgemischt werden. Der Mischbehälter sollte ein<br />

Fassungsvermögen von 2 bis 3 Sack haben.<br />

• Das Produkt muss bei maschinellem Einbau mit einer von<br />

weber.floor zugelassen Mischpumpe verarbeitet werden.<br />

• Bei Verwendung einer Mischpumpe muss die Wasserzugabe<br />

und die vollständige Aufmischung regelmäßig mit dem<br />

Fließringtest überwacht werden.<br />

• Nach jeweils 5 t Materialdurchgang ist eine Fließprobe<br />

durchzuführen.<br />

• Ein zu hoher Wassergehalt reduziert die Festigkeit, erhöht<br />

die Rissgefahr und das Schwinden.<br />

Mischwerkzeuge:<br />

• Bohrmaschine mit Rührquirl <strong>für</strong> Spachtelmassen<br />

• m-tec Duomix, m-tec SMP (Silo-Mischpumpe)<br />

• Schlauchlänge bis 80 m bei Durchmesser > 32 mm;<br />

Förderhöhe 15 bis 20 m (pumpenabhängig)<br />

• Mindestschlauchlänge 40 m, im Winter 60 m<br />

• Gerätereinigung mit Wasser.<br />

Verarbeitung:<br />

• Wird das Material gepumpt, sollte die maximale Breite der<br />

Arbeitsfläche nicht mehr als 10 bis 12 Meter betragen.<br />

• Wenn die Breite überschritten wird, müssen die einzelnen<br />

1 2<br />

3 4<br />

5 6<br />

weber.floor 4655.<br />

Arbeitsabschnitte mittels selbstklebender<br />

weber.floor 4965 Abstellstreifen begrenzt werden.<br />

• Danach wird das Material in der vorgesehenen Schichtdicke<br />

in Bahnen auf die grundierte Oberfläche gepumpt. Die<br />

Grundierung muss vollständig verfilmt sein und darf keine<br />

weißen Stellen mehr aufweisen. Jede neue Bahn wird so<br />

schnell wie möglich an die vorhergehende Bahn angelegt,<br />

sodass die Masse zusammenfließen kann. Abschließend<br />

wird die Oberfläche mit einem gezahnten Rakel leicht<br />

abgezogen bzw. abgekämmt.<br />

• Soll der Auftrag von Hand erfolgen, so ist das Material auf<br />

die grundierte Fläche auszugießen und in der geforderten<br />

Schichtdicke gleichmäßig mittels Rakel, Kelle, Zahnspachtel<br />

etc. zu verteilen. Danach wird die Oberfläche nochmals mit<br />

dem Zahnrakel im flachen Winkel leicht abgezogen.<br />

• Das Material kann mit einer Stachelwalze (Stachellänge<br />

20 - 30 mm) nachgearbeitet werden.<br />

Nachbehandlung:<br />

• Frisch eingebaute Flächen sind vor Zugluft, direkter<br />

Sonnen- und Wärmeeinwirkung zu schützen.<br />

• Eine Belüftung des Einbauortes nach Erreichen der Begehbarkeit<br />

ist notwendig. Zugluft ist zu vermeiden.<br />

• Die Oberfläche der neu eingebauten Ausgleichsmasse<br />

muss frei von allen als Trennmittel wirkenden Substanzen<br />

sein. Die Oberfläche ist <strong>für</strong> eine Reaktionsharzbeschichtung<br />

mittels Kugelstrahlen, nach ca. 1 bis 3 Tagen,<br />

vorzubereiten.<br />

ResinBase<br />

31

Grundierung EP -neu-<br />

32<br />

weber.floor 4710<br />

Anwendungsgebiet:<br />

Grundierung, Verfestigung von Beton- und Estrichflächen und Absperrung gegen Feuchtigkeit. Als wasserfreie Grundierung auf<br />

feuchtigkeitsempfindlichen Untergründen bestens geeignet. Zum Vergießen von Rissen und Arbeitsfugen in Estrichen und Beton.<br />

Als Haftbrücke <strong>für</strong> Estrichanarbeitungen und Verbundestriche. Durch Zugabe von Füllstoffen ist es möglich, Egalisierungsspachtelungen<br />

bzw. Epoxidharzestriche (SR) <strong>für</strong> die Industrieanwendung herzustellen. weber.floor 4710 Grundierung EP neu wird als<br />

Systembestandteil der weber.floor Industriebodenbeschichtungen eingesetzt.<br />

Qualitätssicherung:<br />

weber.floor 4710 unterliegt einer ständigen Gütekontrolle durch Eigenüberwachung.<br />

Produkteigenschaften:<br />

• hohe Anwendungssicherheit<br />

• universell einsetzbares Epoxidharz<br />

• hat hohe Sperrwirkung gegen Restfeuchte im Untergrund<br />

bis 4 CM %<br />

• sehr wirtschaftlich bei großen Flächen<br />

• hat sehr niedrige Viskosität und gutes Eindringvermögen<br />

Aushärtezeit: ca. 8 h<br />

Verarbeitungstemperatur (Luft): 10°C bis 45 °C<br />

Verarbeitungstemperatur (Untergrund): 10 bis 45 °C<br />

Baustoffklasse: Efl - EN 13501-1<br />

Leichte Belastung: ca. 24 h<br />

Volle Belastung: nach ca. 7 Tagen<br />

Mischungsverhältnis: A:B = 2:1<br />

• hat verfestigende Wirkung bei saugfähigen, mineralischen<br />

Untergründen<br />

• hat sehr gute Chemikalienbeständigkeit<br />

• <strong>für</strong> innen und außen<br />

• total solid (EP-Zubereitung nach Prüfverfahren Deutsche<br />

Bauchemie)

Wasserfreie, 2-komponentige<br />

Standard-Epoxidharzgrundierung<br />

zur Untergrundverfestigung, als<br />

Feuchtesperre, zur Rissverfüllung und<br />

als Mörtelbindemittel<br />

Allgemeine Hinweise:<br />

• Bei nachfolgenden Industriebodenbeschichtungsarbeiten sind die<br />

Merkblätter des Bundesverbandes Estrich und Belag (BEB)<br />

„Industrieböden aus Reaktionsharz“ KH-O/U, KH-1 bis KH-5 und<br />

KH-O/S zu beachten.<br />

• Angemischtes Reaktionsharzmaterial möglichst rasch auf die<br />

Fläche ausgießen und verteilen. Im Gebinde kommt es nach dem<br />

Anmischen auf Grund der hohen Reaktivität zu einer starken Wärmeentwicklung,<br />

die um so höher ist, je mehr Masse noch im Gebinde<br />

vorhanden ist. Angemischte Restmengen ins Freie möglichst<br />

kühl stellen und mit Sand verschneiden um Rauchentwicklung zu<br />

vermeiden.<br />

• Die Grundierungen müssen mit fallenden Temperaturen aufgebracht<br />

werden.<br />

• Die möglichen Füllgrade von Reaktionsharzen sind temperaturabhängig.<br />

Die hier angegebenen Füllgrade beziehen sich auf eine<br />

Material- und Objekttemperatur von 20 °C. Höhere bzw. niedrigere<br />

Temperaturen bedingen eine veränderte Füllbarkeit.<br />

• Relative Luftfeuchte während und 24 Stunden nach der Verarbeitung<br />

< 75 %.<br />

Besondere Hinweise:<br />

• Betone mit Luftporenbildner können nicht porendicht grundiert<br />

werden und führen in der Regel bei den nachfolgenden Beschichtungsarbeiten<br />

zu Blasen und Kanülen in den Folgebeschichtungen.<br />

• Sollte die Harzkomponente durch Lagerung und Transport bei<br />

tiefen Temperaturen (< 10°C) auskristallisiert sein, darf das Material<br />

nicht verarbeitet werden, da es dann zu Aushärtungsstörungen<br />

kommt. Die Kristallisation kann durch Erwärmung der Harzkomponente<br />

im Wasserbad bei 60 °C rückgängig gemacht werden.<br />

• Gefüllte Mischungen sind prinzipiell etwas länger verarbeitbar.<br />

weber.floor 4710.<br />

• Systemgrundierung der weber.floor<br />

Industriebodenbeschichtungen<br />

• als Dampfbremse unter Spachtelmassen<br />

• <strong>für</strong> die kraftschlüssige Risseverfüllung<br />

� sehr wirtschaftlich bei großen Flächen<br />

� hat hohe Sperrwirkung gegen Feuchtigkeit<br />

� verfestigt mineralische Untergründe<br />

• Verbrauch / Ergiebigkeit:<br />

als Grundierung : > 300,0 < 500,0 g/m 2 je Arbeitsgang<br />

• Verpackungseinheiten:<br />

Gebinde VPE/Palette<br />

1 kg Kombigebinde 240<br />

10 kg Kombigebinde 30<br />

30 kg 2-Komponenten-Gebinde 12<br />

•Lagerung:<br />

Bei trockener, vor Feuchtigkeit und direkter<br />

Sonneneinstrahlung geschützer Lagerung in dicht<br />

verschlossenen Originalgebinden nicht unter 10°C ist das<br />

Material bis zu 24 Monate lagerfähig.<br />

Grundierung EP -neu-<br />

33

Grundierung EP -neu-<br />

34<br />

weber.floor 4710<br />

Untergründe:<br />

Zementestrich, Beton, Calciumsulfatestrich, Magnesiaestrich, Steinholzestrich,<br />