Press

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

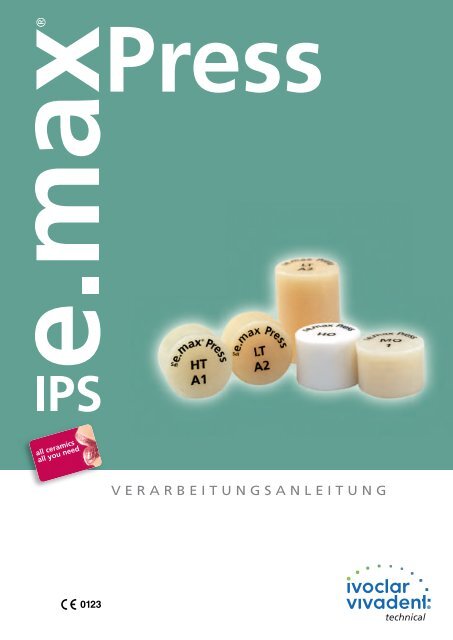

<strong>Press</strong><br />

all ceramics<br />

all you need<br />

V E R A R B E I T U N G S A N L E I T U N G

Inhaltsverzeichnis<br />

<strong>Press</strong><br />

3 IPS e.max System – ein System für alle Indikationen<br />

4 Produkt Informationen<br />

Material<br />

Anwendungen<br />

Zusammensetzung<br />

Wissenschaftliche Daten<br />

Rohlingskonzept<br />

9 Klinische Schritte, Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

Übersicht Herstellungsprozess<br />

Farbnahme - Zahnfarbe und Stumpffarbe<br />

Präparationsrichtlinien<br />

Modellvorbereitung<br />

Schichtstärken<br />

Modellation<br />

Anstiften, Einbetten<br />

Vorwärmen, <strong>Press</strong>en,<br />

Ausbetten, Entfernung der Reaktionsschicht<br />

PRAKTISCHE VORGEHENSWEISE<br />

29 Maltechnik<br />

Ausarbeiten<br />

Malfarben- und Charakterisierungsbrand<br />

Glanzbrand<br />

35 Thin Veneer, Table Top (okklusale Veneers)<br />

37 Cut-Back Technik<br />

Ausarbeiten<br />

Verblendung mit IPS e.max Ceram<br />

44 Schichttechnik<br />

Ausarbeiten<br />

Verblendung mit IPS e.max Ceram<br />

Vorgehensweise bei Verwendung von HO Rohlingen<br />

52 Überpressen von Galvano<br />

53 Eingliederung und Nachsorge<br />

Befestigungsmöglichkeiten<br />

Vorbereitung zur Eingliederung<br />

Pflegehinweise<br />

PRODUKT-<br />

INFORMATIONEN<br />

INFORMA-<br />

TIONEN<br />

<strong>Press</strong><br />

56 Allgemeine Informationen<br />

Fragen und Antworten<br />

Tabelle zur Rohlingsauswahl<br />

<strong>Press</strong>- und Brennparameter<br />

2

e.max ® System –<br />

all you need<br />

IPS<br />

IPS e.max – ein System für alle Indikationen<br />

IPS e.max ist ein innovatives Vollkeramiksystem mit dem Sie alle vollkeramischen Indikationen – vom<br />

dünnen Veneer bis zur 10-gliedrigen Brücke realisieren können.<br />

IPS e.max umfasst hochästhetische und hochfeste Materialien sowohl für die <strong>Press</strong>- als auch die<br />

CAD/CAM-Technologie. Zum System gehören innovative Lithium-Disilikat Glaskeramiken vor allem für<br />

Einzel-zahnrestaurationen und hochfestes Zirkoniumoxid für weitspannige Brücken.<br />

Jeder Patientenfall hat seine eigenen Anforderungen und Ziele. IPS e.max wird diesen Ansprüchen<br />

gerecht, denn dank seiner Systemkomponenten bekommen Sie genau das, was Sie brauchen:<br />

– Im Bereich der <strong>Press</strong>-Technologie steht mit IPS e.max <strong>Press</strong> eine hochästhetische Lithium-Disilikat<br />

Glaskeramik und mit IPS e.max Zir<strong>Press</strong> ein Fluor-Apatit-Glaskeramikrohling für die schnelle und<br />

effiziente Überpresstechnik von Zirkoniumoxid zur Verfügung.<br />

– Im Bereich der CAD/CAM-Technologie verwenden Sie je nach Patientenfall den innovativen Lithium-<br />

Disilikat-Glaskeramik Block IPS e.max CAD oder das hochfeste Zirkoniumoxid IPS e.max ZirCAD.<br />

– Die Nano-Fluor-Apatit-Schichtkeramik IPS e.max Ceram, die als verbindendes Glied zur Charakterisierung/Verblendung<br />

aller IPS e.max Komponenten eingesetzt wird – egal ob Glas- oder Oxidkeramik –<br />

vervollständigt das IPS e.max System.<br />

IPS e.max <strong>Press</strong><br />

Die Einfärbung und Transluzenzeinstellung der IPS e.max <strong>Press</strong> Rohlinge basiert auf dem produktübergreifenden<br />

IPS e.max Farbsystem. Das System ist flexibel aufgebaut und für den A-D-, den Chromascopsowie<br />

für den Bleach BL-Farbschlüssel einsetzbar.<br />

Die im IPS e.max System angebotenen <strong>Press</strong>-Rohlinge und CAD/CAM-Blöcke sind alle farblich aufeinander<br />

abgestimmt. Sie stehen in unterschiedlicher Opazität bzw. Transluzenz zur Verfügung. Die Auswahl<br />

der Transluzenz richtet sich nach den klinischen Anforderungen (Stumpffarbe, gewünschte Zahnfarbe)<br />

des jeweiligen Patientenfalls sowie der gewünschten Verarbeitungstechnik (Schicht, Cut-Back,<br />

Maltechnik).<br />

Die opakeren Rohlinge HO und MO eignen sich vornehmlich für die Schichttechnik; die transluzenteren<br />

LT und HT Rohlinge für die Cut-Back und auch die Maltechnik.<br />

3

e.max ® <strong>Press</strong> –<br />

Produkt Informationen<br />

IPS<br />

Material<br />

Anwendungen<br />

IPS e.max <strong>Press</strong> sind Lithium-Disilikat<br />

Glaskeramik-Rohlinge für die PRESS-<br />

Technologie. Der Her-stellungsprozess<br />

bringt absolut homogene<br />

Rohlinge in unterschiedlichen<br />

Transluzenzstufen hervor. Diese weisen eine Festigkeit<br />

von 400 MPa auf und sind somit die <strong>Press</strong>keramik Rohlinge mit der<br />

höchsten Festigkeit. Sie werden in Ivoclar Vivadent <strong>Press</strong>öfen zu<br />

extrem passgenauen Restaurationen verpresst. Die gepressten, zahnfarbenen<br />

und hochästhetischen Restaurationen werden mit<br />

IPS e.max Ceram bemalt und/oder verblendet und glasiert.<br />

Indikationen<br />

– Table Tops (okklusale Veneers)<br />

− Thin Veneers<br />

− Veneers<br />

− Inlays<br />

− Onlays<br />

− Teilkronen<br />

− Kronen im Front- und Seitenzahnbereich<br />

− 3-gliedrige Brücken im Frontzahnbereich<br />

− 3-gliedrige Brücken im Prämolarenbereich bis zum zweiten<br />

Prämolaren als endständigem Pfeiler<br />

− Überpressen von Galvano-Einzelzahnkronen<br />

− Implantatsuprakonstruktionen für Einzelzahnversorgungen (Frontund<br />

Seitenzahnbereich)<br />

− Implantatsuprakonstruktionen für 3-gliedrige Brückenversorgungen<br />

bis zum zweiten Prämolaren als endständigem Pfeiler<br />

− Primärteleskopkronen<br />

WAK (100–400°C) [10 -6 /K] 10.2<br />

WAK (100–500°C) [10 -6 /K] 10.5<br />

Biegefestigkeit (Biaxial) [MPa]* 400<br />

Bruchzähigkeit [MPa m 0.5 ] 2.75<br />

E-Modul [GPa] 95<br />

Vickers Härte [MPa] 5800<br />

Chem. Löslichkeit [µg/cm 2 ]* 40<br />

<strong>Press</strong>temperatur [°C] 915–920<br />

*nach ISO 6872<br />

Kontraindikationen<br />

– Seitenzahnbrücken, welche bis in den Molarenbereich reichen<br />

– 4- und mehrgliedrige Brücken<br />

– Inlaybrücken<br />

– Sehr tiefe subgingivale Präparationen<br />

– Patienten mit stark reduziertem Restgebiss<br />

– Bruxismus<br />

– Freiendbrücken/Extensionsglieder<br />

– Maryland-Brücken<br />

– alle weiteren Anwendungen, die nicht als Indikationen aufgeführt<br />

sind<br />

Wichtige Verarbeitungseinschränkungen<br />

Bei Nichteinhaltung folgender Hinweise kann ein erfolgreiches<br />

Arbeiten mit IPS e.max <strong>Press</strong> nicht gewährleistet werden:<br />

– Unterschreitung der notwendigen Verbinder- und Mindeststärken<br />

– Beschichten mit anderen Verblendkeramiken als IPS e.max Ceram<br />

– Verpressen von mehreren IPS e.max <strong>Press</strong> Rohlingen in einer<br />

Muffel<br />

– Verpressen von IPS e.max <strong>Press</strong> im IPS Muffelsystem 300g<br />

– Verwendung von Metallkeramik-Opaquern für das Überpressen<br />

von Galvano<br />

Nebenwirkungen<br />

Bei bekannter Allergie auf einen der Inhaltsstoffe sollte auf eine<br />

Verwendung von IPS e.max <strong>Press</strong> Restaurationen verzichtet werden.<br />

4

Zusammensetzung<br />

IPS e.max <strong>Press</strong> Rohlinge und das Verarbeitungszubehör bestehen aus folgenden<br />

Hauptbestandteilen:<br />

– IPS e.max <strong>Press</strong> Rohlinge<br />

Inhaltsstoffe: SiO2<br />

Weitere Komponenten: Li2O, K2O, MgO, ZnO, Al2O3, P2O5 und andere Oxide<br />

– IPS e.max <strong>Press</strong> Opaquer<br />

Inhaltsstoffe: Keramikmassen und Glycole<br />

– IPS Alox-Kolben<br />

Inhaltsstoffe: Al2O3<br />

– IPS Alox Kolben-Separator<br />

Inhaltsstoffe: Bornitrid<br />

– IPS e.max <strong>Press</strong> Invex Liquid<br />

Inhaltsstoffe: Fluorwasserstoffsäure und Schwefelsäure in Wasser<br />

– IPS Natural Die Material<br />

Inhaltsstoffe: Polymethacrylat, Paraffinöl, SiO2 und Copolymer<br />

– IPS Natural Die Material Separator<br />

Inhaltsstoffe: Wachs gelöst in Hexan<br />

– IPS <strong>Press</strong>VEST Pulver<br />

Inhaltsstoffe: SiO2, MgO und NH4H2PO4<br />

– IPS <strong>Press</strong>VEST Liquid<br />

Inhaltsstoffe: Kolloidale Kieselsäure in Wasser<br />

– IPS <strong>Press</strong>VEST Speed Pulver<br />

Inhaltsstoffe: SiO2, MgO und NH4H2PO4<br />

– IPS <strong>Press</strong>VEST Speed Liquid<br />

Inhaltsstoffe: Kolloidale Kieselsäure in Wasser<br />

– IPS Object Fix Flow<br />

Inhaltsstoffe: Oxide, Wasser, Verdickungsmittel<br />

– IPS Ceramic Ätzgel<br />

Inhaltsstoffe: Fluorwasserstoffsäure (ca. 5%)<br />

Warnhinweise<br />

– Hexan ist leicht entzündlich und gesundheitsschädlich. Haut und Augenkontakt vermeiden.<br />

Dämpfe nicht einatmen und von Zündquellen fernhalten.<br />

– Keramikstaub während der Ausarbeitung nicht einatmen – Absauganlage und<br />

Mundschutz verwenden.<br />

– IPS Ceramic Ätzgel enthält Fluorwasserstoffsäure. Berührung mit Haut, Augen und<br />

Kleidung unbedingt vermeiden, da sehr giftig und ätzend. Das Ätzgel ist nur für<br />

den fachlichen Gebrauch bestimmt und darf nicht intraoral (im Mund) angewendet<br />

werden.<br />

5

Wissenschaftliche Daten<br />

Weiterführende wissenschaftliche Daten (z.B. Festigkeit, Abrasion, Biokompatibilität) sind in der<br />

«Wissenenschaftlichen Dokumentation IPS e.max <strong>Press</strong>» aufgelistet. Des weiteren sind hierin Studien<br />

zusammengestellt, welche die klinische Performance von IPS e.max <strong>Press</strong> zeigen.<br />

Die Wissenschaftliche Dokumentation kann bei Ivoclar Vivadent bezogen werden.<br />

Ergänzende Informationen rund ums Thema Vollkeramik sind im Ivoclar Vivadent Report Nr. 16<br />

nachzulesen.<br />

6

Rohlingskonzept<br />

IPS e.max <strong>Press</strong> Rohlinge werden in vier Transluzenzstufen (HT, LT, MO, HO) in zwei Grössen angeboten.<br />

Grundsätzlich sind aus verarbeitungstechnischer Sicht alle Restaurationen mit jedem Rohling herstellbar.<br />

Für die einzelnen Rohlinge (Transluzenzstufen) wird jedoch aus ästhetischen Gründen folgende<br />

Verarbeitungstechnik und Indikation empfohlen:<br />

Verarbeitungstechnik<br />

Indikationen<br />

Transluzenzstufen<br />

Cut-Back<br />

Technik<br />

Maltechnik<br />

Schichttechnik<br />

Table<br />

Tops<br />

Thin<br />

Veneers<br />

Veneers Inlays Onlays Teilkronen Frontzahnkronen<br />

Seitenzahnkronen<br />

3-gliedrige<br />

Brücken 1<br />

High<br />

Translucency<br />

✓ * ✓ * ✓ ✓ ✓ ✓ ✓ ✓ ✓<br />

Low<br />

Translucency<br />

✓ * ✓ ✓ ✓ ✓ ✓<br />

Medium<br />

Opacity<br />

✓ ✓ ✓<br />

High<br />

Opacity<br />

CR %<br />

✓ ✓ ✓<br />

* die Cut-Back Technik darf bei Thin Veneers und Table Tops nicht angewendet werden<br />

1<br />

nur bis zum zweiten Prämolar als distaler Pfeiler<br />

7

IPS e.max <strong>Press</strong> HT (High Translucency)<br />

Die HT Rohlinge sind in 16 A-D- und 4 Bleach BL-Farben erhältlich und aufgrund ihrer hohen<br />

Transluzenz ideal zur Herstellung von kleineren Restauration (z.B. Inlays und Onlays) geeignet.<br />

Restaurationen aus HT Rohlingen überzeugen durch einen natürlichen Chamäleoneffekt und eine<br />

aussergewöhnliche Adaptation an die Restzahnsubstanz.<br />

HT Rohlinge sind ideal für die Maltechnik, aber auch für die Cut-Back Technik geeignet. Der Malfarbenund<br />

Charakterisierungsbrand sowie der Glanzbrand erfolgen mit den IPS e.max Ceram Shades, Essencen<br />

und Glasurmassen. Falls Ergänzungen notwendig sind, können diese mit IPS e.max Ceram Schichtmassen<br />

durchgeführt werden.<br />

IPS e.max <strong>Press</strong> LT (Low Translucency)<br />

Die LT Rohlinge sind in den 16 A-D- und 4 Bleach BL-Farben erhältlich und aufgrund ihrer geringeren<br />

Transluzenz ideal zur Herstellung von grösseren Restauration (z.B. Seitenzahnkronen) geeignet.<br />

Restaurationen aus LT Rohlingen überzeugen durch einen natürlichen Helligkeitswert und Chroma. Dies<br />

verhindert ein Vergrauen der eingesetzten Restauration. LT Rohlinge sind ideal mit der Cut-Back Technik<br />

zu verarbeiten, können aber auch für die Maltechnik eingesetzt werden. Das Cut-Back wird nachfolgend<br />

mit IPS e.max Ceram Incisal und/oder Impulse ergänzt und die Charakterisierung mit IPS e.max Ceram<br />

Essencen und Shades durchgeführt.<br />

IPS e.max <strong>Press</strong> MO (Medium Opacity)<br />

Die Rohlinge sind in den 5 Gruppenfarben (MO 0-MO 4) erhältlich und aufgrund ihrer Opazität ideal<br />

zur Herstellung von Gerüsten auf vitalen, leicht verfärbten Stümpfen geeignet. Die anatomische Form<br />

wird nachfolgend individuell mit den IPS e.max Ceram geschichtet. Abschliessend erfolgt der Malfarbenund<br />

Glanzbrand mit IPS e.max Ceram.<br />

IPS e.max <strong>Press</strong> HO (High Opacity)<br />

Die Rohlinge sind in 3 Gruppenfarben (HO 0-HO 2) erhältlich und aufgrund ihrer hohen Opazität<br />

ideal zur Herstellung von Gerüsten auf stark verfärbten Stümpfen geeignet. Die anatomische Form wird<br />

nachfolgend individuell mit IPS e.max Ceram geschichtet. Abschliessend erfolgt der Malfarben- und<br />

Glanzbrand mit IPS e.max Ceram.<br />

Das gesamte IPS e.max Lieferprogramm finden Sie unter www.ivoclarvivadent.com!<br />

8

e.max ® <strong>Press</strong> – Klinische Arbeitsschritte,<br />

Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

IPS<br />

Praxis<br />

Arbeitsschritt<br />

Labor<br />

Farbnahme, Präparation, Stumpffarbe,<br />

Abdrucknahme<br />

Modellation und Einbetten<br />

<strong>Press</strong>en<br />

Ivoclar Vivadent Produkte<br />

OptraGate,<br />

IPS Natural Die Material (Stumpfmaterial)<br />

IPS Muffelsystem 100g, 200g<br />

IPS <strong>Press</strong>VEST, IPS <strong>Press</strong>VEST Speed<br />

IPS e.max <strong>Press</strong><br />

Programat EP 3000, EP5000<br />

IPS Alox Plunger<br />

IPS Alox Plunger Separator<br />

Klinische Arbeitsschritte, Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

Maltechnik<br />

Cut-Back-<br />

Technik<br />

Schichttechnik<br />

IPS e.max Ceram Schichtmassen<br />

IPS e.max Ceram Shades, Essence, Glaze<br />

IPS UniTray<br />

Programat P300, P500, P700<br />

Glasur<br />

IPS e.max Ceram Glaze Paste<br />

IPS e.max Ceram Glaze Spray<br />

Vorbereitung zur Befestigung<br />

IPS Ceramic Ätzgel<br />

Monobond-S<br />

Befestigung<br />

OptraGate<br />

OptraDam<br />

Variolink II, Variolink Veneer<br />

Multilink Automix<br />

Vivaglass CEM<br />

bluephase<br />

Artikulations-/Okklusionskontrolle<br />

OptraFine<br />

Nachsorge<br />

Proxyt<br />

9

Farbnahme – Zahnfarbe, Stumpffarbe<br />

Die Voraussetzung für eine natürlich wirkende Vollkeramik-Restauration ist die perfekte Integration im<br />

Patientenmund. Um dies zu erreichen, müssen folgende Richtlinien und Hinweise sowohl vom Behandler<br />

als auch vom Labor beachtet werden.<br />

Das ästhetische Gesamtergebnis einer Vollkeramik-Restauration wird beeinflusst von<br />

• Stumpffarbe (natürlicher Stumpf, Stumpfaufbau, Abutment, Implantat)<br />

• Restaurationsfarbe (Gerüstfarbe, Verblendung, Charakterisierung)<br />

• Farbe des Befestigungsmaterials<br />

Bei der Herstellung ästhetisch hochwertiger Restaurationen darf der optische Einfluss der Stumpffarbe<br />

auf das Endresultat nicht unterschätzt werden. Daher sollte neben der Bestimmung der gewünschten<br />

Zahnfarbe auch die Stumpffarbe ermittelt werden, um den geeigneten Block zu wählen. Insbesondere<br />

bei stark verfärbten Stümpfen oder nicht zahnfarbenen Aufbauten ist dies von essentieller Bedeutung.<br />

Nur durch Ermittlung der Stumpffarbe durch den Behandler und deren Übermittlung an das Labor kann<br />

danach zielgerichtet die gewünschte Ästhetik erreicht werden.<br />

Stumpffarbe<br />

– natürlicher präparierter Zahn<br />

– Aufbaufüllung<br />

– Implantat, Abutment<br />

Restaurationsfarbe<br />

– Gerüst<br />

– Verblendung<br />

– Charakterisierungen<br />

Gewünschte Zahnfarbe<br />

Befestigungsmaterial<br />

Verantwortung Praxis<br />

Verantwortung Labor<br />

10

Farbnahme am natürlichen Zahn<br />

Nach der Zahnreinigung erfolgt die Bestimmung der Zahnfarbe mittels Farbschlüssel am noch nicht<br />

präparierten Zahn bzw. den Nachbarzähnen. Bei der Farbnahme sind individuelle Charakteristiken zu<br />

berücksichtigen. Ist zum Beispiel eine Kronenpräparation geplant, sollte auch die Zervikalfarbe bestimmt<br />

werden. Die Farbnahme bei Tageslicht durchführen, um möglichst naturgetreue Ergebnisse zu erhalten.<br />

Weiterhin sollte der Patient keine farbintensive Kleidung und/oder Lippenstift tragen.<br />

Stumpffarbnahme<br />

Um die gewünschte Zahnfarbe sicher herzustellen, wird mit dem IPS Natural Die Material Farbschlüssel<br />

die Stumpffarbe nach der Präparation ermittelt. Dies ermöglicht dem Techniker die Herstellung eines<br />

patientenähnlichen Modellstumpfes, mit welchem anschliessend eine korrekte Farb- und Helligkeitseinstellung<br />

der vollkeramischen Restaurationen vorgenommen wird.<br />

Beispiel Einfluss Stumpffarbe<br />

Krone aus IPS e.max <strong>Press</strong> HT B1 auf unterschiedlichen Stumpffarben.<br />

Klinische Arbeitsschritte, Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

Welchen Rohling verwenden?<br />

Die Auswahl des geeigneten Rohlings erfolgt auf Grund folgender<br />

Kriterien:<br />

1. Gewünschte Zahnfarbe<br />

2. Stumpffarbe bzw. Abutmentfarbe<br />

3. Restaurationsart<br />

4. Restaurationsstärke bzw. Präparationstiefe<br />

5. Verarbeitungstechnik (Mal-, Cut-Back-, Schichttechnik)<br />

6. Befestigungsmaterial<br />

Zur Rohlingsauswahl bitte Tabelle auf Seite 59 beachten<br />

11

Präparationsrichtlinien<br />

Ein erfolgreiches Arbeiten mit IPS e.max <strong>Press</strong> ist nur unter Einhaltung der aufgeführten Richtlinien und Mindestschichtstärken<br />

gegeben.<br />

Grundsätzliche Regeln zur Präparation für vollkeramische Restaurationen<br />

– keine Ecken und Kanten<br />

– Stufenpräparation mit abgerundeter Innenkante bzw. Hohlkehlpräparation<br />

– die angegebenen Dimensionen spiegeln die Mindestmasse der IPS e.max <strong>Press</strong> Restauration wieder<br />

Table Top<br />

Thin Veneer<br />

1,0<br />

1,0<br />

1,0<br />

0,3<br />

1,0<br />

1,0<br />

0,3<br />

0,4<br />

– anatomische Form unter Einhaltung der angegebenen<br />

Mindeststärken reduzieren.<br />

– zirkuläre Stufenpräparation mit abgerundeten Innenkanten<br />

bzw. Hohlkehlpräparation im Winkel von ca.<br />

10°-30°. Breite der zirkulären Stufe/ Hohlkehle min.<br />

1,0 mm.<br />

– Reduktion des Kronendrittels – okklusal – um min.<br />

1,0 mm.<br />

– die Präparation muss nach Möglichkeit im Schmelz<br />

erfolgen.<br />

– inzisale Präparationsgrenzen nicht im Bereich der<br />

Abrasions- und der dynamischen Okklusionsflächen<br />

anbringen.<br />

– Mindestschichtstärke des Thin Veneer im zervikalen<br />

und labialen Bereich beträgt 0,3 mm. An der Inzisalkante<br />

muss eine Restaurationsdicke von 0,4 mm eingeplant<br />

werden.<br />

– bei ausreichenden Platzverhältnissen kann auch<br />

auf eine Präparation vollständig verzichtet<br />

werden.<br />

12

Veneer<br />

0.6<br />

0.6<br />

0.7<br />

– die Präparation muss nach Möglichkeit im Schmelz<br />

erfolgen.<br />

– inzisale Präparationsgrenzen nicht im Bereich der<br />

Abrasions- und der dynamischen Okklusionsflächen<br />

anbringen.<br />

– zervikalen bzw. labialen Bereich um min. 0,6 mm und<br />

die Inzisalkante um min. 0,7 mm reduzieren.<br />

Frontzahnkrone<br />

1.0<br />

1.0<br />

1.2 1.2<br />

1.5<br />

– anatomische Form unter Einhaltung der angegebenen<br />

Mindeststärken reduzieren. Zirkuläre Stufenpräparation<br />

mit abgerundeten Innenkanten bzw.<br />

Hohlkehlpräparation im Winkel von ca. 10°–30°. Breite<br />

der zirkulären Stufe/ Hohlkehle min. 1 mm.<br />

– Reduktion des Kronendrittels – inzisal – um min.<br />

1,5 mm.<br />

– die Reduktion im vestibulären bzw. oralen Bereich um<br />

min. 1,2 mm.<br />

– für die konventionelle bzw. selbstadhäsive Befestigung<br />

muss die Präparation retentive Flächen und eine ausreichende<br />

Stumpfhöhe aufweisen<br />

Klinische Arbeitsschritte, Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

Inlay<br />

Onlay<br />

1,0<br />

1,0<br />

6°<br />

1,0<br />

1,0<br />

6°<br />

100-120°<br />

– statische und dynamische Antagonistenkontakte<br />

berücksichtigen.<br />

– Präparationsränder nicht auf zentrische Antagonistenkontakte<br />

legen.<br />

– im Fissurenbereich min. 1,0 mm Präparationstiefe und<br />

min. 1,0 mm Isthmusbreite vorsehen.<br />

– approximalen Kasten leicht divergierend aufziehen,<br />

Winkel von 100°–120° zwischen den approximalen<br />

Kavitätenwänden und den prospektiven Approximalflächen<br />

der Inlays gestalten. Bei ausgeprägten konvexen<br />

Approximalflächen ohne ausreichende Unterstützung<br />

durch die approximale Stufe sollen keine<br />

Randleistenkontakte auf dem Inlay eingestellt werden.<br />

– interne Kanten und Übergänge abrunden, um<br />

Spannungskonzentrationen in der Keramik zu vermeiden.<br />

– kein Slice-Cut und keine Federränder präparieren.<br />

– statische und dynamische Antagonistenkontakte<br />

berücksichtigen.<br />

– Präparationsränder nicht auf zentrische Antagonistenkontakte<br />

legen.<br />

– im Fissurenbereich min. 1,0 mm Präparationstiefe und<br />

min. 1,0 mm Isthmusbreite vorsehen.<br />

– approximalen Kasten leicht divergierend aufziehen,<br />

Winkel von 100°–120° zwischen den approximalen<br />

Kavitätenwänden und den prospektiven Approximallächen<br />

der Onlays gestalten. Bei ausgeprägten konvexen<br />

Approximalflächen ohne ausreichende<br />

Unterstützung durch die approximale Stufe sollen keine<br />

Randleistenkontakte auf dem Onlay eingestellt werden.<br />

– interne Kanten und Übergänge abrunden, um Spannungskonzentrationen<br />

in der Keramik zu vermeiden.<br />

– kein Slice-Cut und keine Federränder präparieren.<br />

– im Bereich der Höckerüberkappungen min. 1,0 mm<br />

Platzbedarf berücksichtigen.<br />

13

Teilkrone<br />

Seitenzahnkrone<br />

1,5<br />

1,5<br />

1,5<br />

1,5<br />

1,5<br />

1,5<br />

1,5<br />

1,5<br />

1,5<br />

1,0<br />

1,0 1,0<br />

6°<br />

– statische und dynamische Antagonistenkontakte<br />

berücksichtigen.<br />

– Präparationsränder nicht auf zentrische Antagonistenkontakte<br />

legen.<br />

– im Bereich der Höckerüberkappungen min. 1,5 mm<br />

Platzbedarf berücksichtigen.<br />

– zirkuläre Stufenpräparation mit abgerundeten Innenkanten<br />

bzw. Hohlkehlpräparation im Winkel von ca.<br />

20-30°. Breite der Stufe / Hohlkehle min. 1,0 mm<br />

– anatomische Form unter Einhaltung der angegebenen<br />

Mindeststärken reduzieren. Zirkuläre Stufenpräparation<br />

mit abgerundeten Innenkanten bzw. Hohlkehlpräparation<br />

im Winkel von ca. 10°–30°. Breite der zirkulären<br />

Stufe/ Hohlkehle min. 1,0 mm.<br />

– Reduktion des Kronendrittels – okklusal – um min.<br />

1,5 mm.<br />

– die Reduktion im vestibulären bzw. oralen Bereich um<br />

min. 1,5 mm.<br />

– für die konventionelle bzw. selbstadhäsive Befestigung<br />

muss die Präparation retentive Flächen und eine ausreichende<br />

Stumpfhöhe aufweisen.<br />

3-gliedrige Brücke<br />

Kaubelastung<br />

Max.<br />

Brückengliedbreite<br />

9 mm<br />

Prämolarenbereich<br />

bis<br />

Eckzahn<br />

Max.<br />

Brückengliedbreite<br />

11 mm<br />

Frontzahnbereich<br />

Die maximal zulässige Brückengliedbreite ist auf Grund der unterschiedlich hohen<br />

Kaubelastung im Front- sowie im Seitenzahnbereich unterschiedlich.<br />

Die Bestimmung der Brückengliedbreite erfolgt am unpräparierten Zahn:<br />

– Im Frontzahnbereich (bis zum Eckzahn) sollte die Brückengliedbreite 11 mm nicht<br />

überschreiten.<br />

– Im Prämolarenbereich (Eckzahn bis zum 2. Prämolaren) sollte die Brückengliedbreite<br />

9 mm nicht überschreiten.<br />

Für die konventionelle bzw. selbstadhäsive Befestigung muss die Präparation retentive<br />

Flächen und eine ausreichende Stumpfhöhe aufweisen<br />

14

Modellvorbereitung<br />

Wie gewohnt wird als Arbeitsgrundlage ein Sägeschnittmodell hergestellt. Grundsätzlich ist ein Sealerauftrag zur<br />

Oberflächenhärtung und zum Schutz des Gipsstumpfs empfehlenswert, wobei dieser nicht zu Volumenänderungen des<br />

Gipsstumpfes führen darf. Anschliessend den Distanzlack (Spacer) auftragen. Bitte beachten Sie, dass die Expansion der<br />

Ivoclar Vivadent Einbettmassen auf die folgende Vorgehensweise abgestimmt ist.<br />

– Bei Thin Veneers, Veneers, Table Tops und Teilkronen, sowie Einzelzahnkronen den Distanzlack in zwei Schichten bis max.<br />

1 mm an die Präparationsgrenze auftragen (Distanzlack-Auftrag pro Schicht 9–11 µm).<br />

– Bei Inlays und Onlays den Distanzlack in bis zu 3 Schichten und bis an die Präparationsgrenze auftragen.<br />

– Bei Brückenkonstruktionen ebenfalls zwei Schichten auftragen. An den interkoronalen Flächen der Pfeiler (dem<br />

Zwischenglied zugewandt) eine zusätzliche Schicht aufbringen. Dies verhindert eine ungewollte Friktion.<br />

– Bei IPS e.max <strong>Press</strong> Restaurationen auf Abutments bzw. Implantaten ist die Vorgehensweise analog der auf natürlichen<br />

Stümpfen.<br />

Thin Veneer, Veneer<br />

Teilkrone, Einzelzahnkrone<br />

(Frontzahn, Seitenzahn)<br />

Klinische Arbeitsschritte, Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

Distanzlack in zwei Schichten bis max. 1mm an die Präparationsgrenze<br />

auftragen<br />

Distanzlack in zwei Schichten bis max. 1 mm an die Präparationsgrenze<br />

auftragen<br />

Brücken<br />

(Frontzahn-, Seitenzahnbreich)<br />

Inlays, Onlays<br />

Zwei Schichten Distanzlack bis 1 mm an die Präparationsgrenze und eine<br />

dritte Schicht an den interkoronalen Flächen auftragen<br />

Bei Inlays und Onlays wird Distanzlack in bis zu 3 Schichten aufgetragen.<br />

15

Schichtstärken<br />

Die Geometrie der Restauration ist der Schlüssel zum Erfolg für langlebige Vollkeramik-Restaurationen. Je mehr Aufmerksamkeit der<br />

Gestaltung geschenkt wird, desto besser sind die Endresultate und der klinische Erfolg. Folgende Grundregeln beachten:<br />

– Das <strong>Press</strong>material ist die hochfeste Komponente der Restauration und muss immer mindestens 50 % der Gesamtschichtstärke<br />

aufweisen.<br />

– Bei stark präparierten Zähnen muss im Falle von verblendeten oder teilverblendeten Restaurationen das Platzangebot durch<br />

eine entsprechende Dimensionierung der hochfesten Komponente IPS e.max <strong>Press</strong> und nicht durch das Schichtmaterial<br />

IPS e.max Ceram ausgeglichen werden.<br />

– Der Verbinderquerschnitt bei Brücken sollte wenn möglich in die vertikale Richtung anstatt in die horizontale Richtung ausgedehnt werden.<br />

– Speziell bei Frontzahnbrücken ist in sagittaler (lingo-vestibulärer) Richtung die notwendige Verbinderstärke nicht immer zu erreichen. In<br />

solchen Fällen muss der Verbinderquerschnitt immer in die vertikale (inziso-zervikale) Richtung ausgedehnt werden.<br />

Folgende Wandstärken müssen eingehalten werden, um die Zahnfarbe des Zahnfarbschlüssels zu erreichen und um die<br />

Anforderungen der Präparationsrichtlinien zu erfüllen:<br />

Table<br />

Tops<br />

Thin<br />

Veneer<br />

Veneer Inlays Onlays Teilkronen<br />

Kronen<br />

Brücken<br />

Frontzahn Seitenzahn Frontbereich<br />

Prämolarenbereich<br />

Mindeststärke<br />

IPS e.max <strong>Press</strong><br />

Maltechnik<br />

Mindeststärke<br />

IPS e.max <strong>Press</strong><br />

Cut-Back Technik<br />

(nach Reduktion)<br />

Mindeststärke<br />

IPS e.max <strong>Press</strong><br />

Schichttechnik<br />

zirkulär<br />

inzisal/okklusal<br />

zirkulär<br />

labial/okklusal<br />

zirkulär<br />

inzisal/okklusal<br />

Gestaltungsart<br />

Verbinderstärke<br />

1,0<br />

1,0<br />

–<br />

–<br />

–<br />

–<br />

–<br />

–<br />

0,3-0,6<br />

0,4-0,7<br />

– 0,7<br />

– 0,4<br />

– –<br />

– –<br />

– –<br />

– –<br />

1,0<br />

Isthmusbreite<br />

1,0<br />

Fissurenbereich<br />

–<br />

–<br />

–<br />

–<br />

–<br />

–<br />

1,0<br />

Isthmusbreite<br />

1,0<br />

Fissurenbereich<br />

–<br />

–<br />

–<br />

–<br />

–<br />

–<br />

1,5<br />

1,5<br />

1,5<br />

0,8<br />

–<br />

–<br />

–<br />

–<br />

1,2<br />

1,5<br />

1,2<br />

0,4<br />

0,6<br />

0,6<br />

–<br />

1,5<br />

1,5<br />

1,5<br />

0,8<br />

0,8<br />

0,8<br />

zahnformunterstützend<br />

lingual/palatinal<br />

–<br />

1,2<br />

1,5<br />

1,2<br />

0,8<br />

0,8<br />

0,8<br />

vollanatomisch gestalten<br />

16mm 2 1,5<br />

1,5<br />

1,5<br />

0,8<br />

0,8<br />

0,8<br />

16mm 2<br />

Masse in mm<br />

Bei Anwendung der Cut-Back- und Schichttechnik muss zusätzlich das Schichtstärkenverhältnis zwischen IPS e.max <strong>Press</strong> (Gerüst) und IPS<br />

e.max Ceram (Verblendung) beachtet werden:<br />

Gesamtschichtstärke der<br />

Restauration in mm<br />

Mindestschichtstärke Gerüst<br />

aus IPS e.max <strong>Press</strong> in mm<br />

0,8 1,0 1,2 1,5 1,8 2,0 2,5 3,0<br />

0,4 0,5 0,6 0,8 1,0 1,1 1,3 1,6<br />

Maximale Schichtstärke der<br />

Verblendung mit IPS e.max 0,4 0,5 0,6 0,7 0,8 0,9 1,2 1,4<br />

Ceram in mm<br />

Werden die aufgeführten Gerüstgestaltungskriterien, Mindeststärken und Mindestverbinderstärken nicht eingehalten, kann<br />

dies zu klinischem Misserfolg wie Sprüngen, Abplatzungen und zum Bruch der Restauration führen.<br />

16

Modellation<br />

Nach der Herstellung des Sägeschnittmodells und der Vorbereitung der Stümpfe erfolgt die Modellation der Restauration.<br />

Zum Modellieren dürfen ausschliesslich organische Wachse eingesetzt werden, da diese rückstandsfrei verbrennen.<br />

Die Restauration je nach gewünschter Verarbeitungstechnik (Mal-, Cut-Back oder Schichttechnik) modellieren. Folgende<br />

Hinweise bei der Modellation grundsätzlich beachten:<br />

– Die angegebenen Mindestschichtstärken und - verbinderquerschnitte bezüglich Indikation und Verarbeitungstechnik einhalten.<br />

− Exakte Modellation der Restauration, besonders an den Präparationsgrenzen! Eine Übermodellation der Präparationsränder<br />

vermeiden, da dies eine zeitaufwendige und riskante Ausarbeitung nach dem <strong>Press</strong>vorgang notwendig macht.<br />

− Bei vollanatomisch modellierten Restaurationen ist bereits beim Aufwachsen eine geringe Unterartikulation zu beachten,<br />

da der Auftrag der Malfarben- und der Glasur mit einer geringen Volumenvergrösserung verbunden ist.<br />

1. Modellation für die Maltechnik<br />

Die Restauration vollständig anatomisch modellieren, so dass diese<br />

nach dem <strong>Press</strong>en nur glasiert und ggf. charakterisiert werden muss.<br />

Klinische Arbeitsschritte, Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

Vollanatomisch modelliertes Thin Veneer<br />

Vollanatomisch modelliertes Inlay und Onlay<br />

Vollanatomisch modellierte Seitenzahnkrone<br />

17

2. Modellation für die (Wachs) Cut-Back Technik<br />

Die Restauration wird zuerst vollanatomisch modelliert und<br />

anschliessend das Cut-Back am Wax-up (vor dem Einbetten) durchgeführt.<br />

Mit der Cut-Back Technik lassen sich hierdurch sehr effizient<br />

hochästhetische Restaurationen herstellen.<br />

Vollanatomische Modellation in Wachs. Zur besseren Kontrolle der Schichtstärke wird ein Grundwachs in anderer Farbe empfohlen.<br />

Bei der Reduktion der Wachsmodellation folgendes beachten:<br />

– Modellation im inzisalen Drittel reduzieren<br />

– keine extreme Gestaltung der Mamelons (Spitzen und Kanten)<br />

– das Cut-Back mit Silikonschlüssel kontrollieren<br />

– unbedingt Mindestwandstärken (<strong>Press</strong>material, Schichtmaterial) einhalten<br />

Über die vollanatomische Restauration einen Silikonschlüssel anfertigen<br />

Reduktion der Modellation im inzisalen Drittel<br />

Keine zu extreme Mamelongestaltung<br />

Reduktion der oralen Flächen ist nicht notwendig<br />

18

3. Modellation für die Schichttechnik<br />

Die Modellation der Gerüste in Abhängigkeit der vorhandenen Platzverhältnisse<br />

gestalten. Sie muss immer form- und höckerunterstützend<br />

sein, um eine gleichmässige Schichtstärke der Verblendkeramik zu erreichen.<br />

Einzelkronen<br />

Modellation immer form- und höckerunterstützend gestalten. Mindeststärken immer beachten.<br />

Klinische Arbeitsschritte, Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

Höhe ≥ Breite<br />

Bei der Gestaltung der Verbinder neben der ausreichend grossen<br />

Querschnittsfläche auch das Verhältnis der Breite zur Höhe<br />

beachten.<br />

Breite<br />

Grundsätzlich gilt: Höhe ≥ Breite<br />

Modellation immer form- und höckerunterstützend gestalten. Gerüstmindeststärken beachten. Palatinal/lingual wird das Gerüst vollanatomisch gestaltet.<br />

19

Anstiften<br />

Die Anstiftung der Modellation erfolgt immer in Fliessrichtung und an der dicksten Stelle, um ein störungsfreies Fliessen<br />

der viskosen Keramik zu erreichen. Je nach Anzahl von Objekten wird zwischen dem IPS Muffelsystem 100g oder 200g<br />

gewählt. Brücken dürfen nur im IPS Muffelsystem 200 g verpresst werden. Vor dem Anstiften wird die Muffelbasis<br />

gewogen und das Gewicht notiert (Öffnung der Muffelbasis zuvor mit Wachs verschliessen).<br />

Folgende Anstiftrichtlinien beachten:<br />

– für die verschiedenen Restaurationen wird unter Umständen ein unterschiedliches Anmischverhältis der Einbettmasse<br />

verwendet. Aus diesem Grund können nicht alle Restaurationen beliebig miteinander angestiftet und eingebettet werden.<br />

– Mindestens 10 mm Abstand der Wachsobjekte zum Silikon Ring einhalten.<br />

– maximale Länge (Wachsobjekt + <strong>Press</strong>kanal) von 16 mm nicht überschreiten<br />

– falls nur ein einzelnes Objekt eingebettet wird, muss ein zweiter kurzer (Blind-)<strong>Press</strong>kanal mit angestiftet werden. Dies<br />

gewährleistet, dass die automatische Abschaltung des <strong>Press</strong>vorganges am <strong>Press</strong>ofen ordnungsgemäss funktioniert.<br />

– bei Verwendung des IPS Muffelsystem 100 g die Restauration etwas steiler auf der Muffelbasis anstiften.<br />

Anstiftung auf IPS Muffelsystem 100 g<br />

min. 10 mm<br />

max. 16 mm<br />

3-8 mm<br />

mind.<br />

10 mm<br />

Inlay<br />

Anstiftung auf IPS Muffelsystem 200 g<br />

min. 10 mm<br />

min. 10 mm<br />

max. 16 mm<br />

3-8 mm<br />

45-60°<br />

mind.<br />

10 mm<br />

max. 16 mm<br />

3-8 mm<br />

45-60°<br />

min.10 mm<br />

Inlay<br />

Veneer, Frontzahnkrone<br />

min. 10 mm<br />

min. 10 mm<br />

max. 16 mm<br />

3-8 mm<br />

45-60°<br />

min.<br />

10 mm<br />

max. 16 mm<br />

3-8 mm<br />

45-60°<br />

min.<br />

10 mm<br />

Onlay, Molarenkrone<br />

20<br />

Frontzahnbrücke

Muffelbasis<br />

Wachsdraht ø<br />

Länge Wachsdraht<br />

Länge Wachsdraht inkl. -objekt<br />

Anstiftpunkt am Wachsobjekt<br />

Anstiftwinkel zum Wachsobjekt<br />

Anstiftwinkel auf der Muffelbasis<br />

Gestaltung der Anstiftstellen<br />

Einzelzahnrestaurationen<br />

100 g und 200 g<br />

2,5 – 3 mm<br />

min. 3 mm, max. 8 mm<br />

max. 15–16 mm<br />

dickste Stelle der Modellation<br />

axial<br />

45–60°<br />

rund und leicht auslaufend,<br />

keine Ecken und Kanten<br />

3-gliedrige Brücken<br />

nur 200 g<br />

2,5 – 3 mm<br />

min. 3 mm, max. 8 mm<br />

max. 15–16 mm<br />

an beiden Brückenpfeilern,<br />

kein <strong>Press</strong>kanal am Brückenglied<br />

axial<br />

45–60°<br />

rund und leicht auslaufend,<br />

keine Ecken und Kanten<br />

Klinische Arbeitsschritte, Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

Abstand zwischen den Objekten<br />

min. 3 mm<br />

min. 3 mm<br />

Abstand zum Silikonring<br />

min. 10 mm<br />

min. 10 mm<br />

Wichtig<br />

Falls nur ein einzelnes Objekt eingebettet<br />

wird, muss ein zweiter kurzer<br />

(Blind-)<strong>Press</strong>kanal mit angestiftet werden.<br />

Dies gewährleistet, dass die<br />

automatische Abschaltung des<br />

<strong>Press</strong>vorganges am <strong>Press</strong>ofen<br />

ordnungsgemäss funktioniert.<br />

Die Anstiftung erfolgt auf der IPS Muffelbasis immer in Fliessrichtung an der dicksten Stelle.<br />

21

Einbetten<br />

Das Einbetten erfolgt je nach Belieben mit IPS <strong>Press</strong>VEST (konventionell) oder mit IPS <strong>Press</strong>VEST Speed (Speed-Einbettung).<br />

Zum Einbetten wird der jeweilige IPS Silikon Ring mit passender Muffellehre verwendet.<br />

Vor dem Einbetten das Gewicht der Modellation bestimmen:<br />

– Die Wachsobjekte auf die Muffelbasis aufwachsen und abwiegen.<br />

– Die Differenz zwischen der unbestückten und bestückten Muffelbasis ergibt das definitive Wachsgewicht.<br />

kleiner Rohling<br />

grosser Rohling (L)<br />

Wachsgewicht bis max. 0,75 g bis max. 2 g<br />

Muffelsystem 100 g und 200 g nur 200 g<br />

Die detaillierten Verarbeitungsparameter sind der jeweiligen Einbettmassen Verarbeitungsanleitung zu entnehmen.<br />

Folgende Vorgehensweise wird grundsätzlich empfohlen:<br />

– Wachsobjekte nicht mit Wachsentspannungsmittel einsprühen.<br />

– Verarbeitungstemperatur der Einbettmasse 18 – max. 23°C. Eine abweichende Verarbeitungstemperatur beeinflusst<br />

entscheidend das Abbindeverhalten.<br />

– Einbettmasse anrühren. Achtung: Einbettmasse enthält Quarzmehl – daher die Inhalation von Staub vermeiden.<br />

– Feineinbettung der Kavität mit geeignetem Instrument (z.B. kleiner Pinsel) vornehmen. Darauf achten, dass die feinen<br />

Wachsränder nicht beschädigt werden.<br />

– IPS Silikon Ring vorsichtig auf die Muffelbasis aufstecken, ohne die Wachsobjekte zu beschädigen. Der Ring muss ganz<br />

auf der Muffelbasis aufsitzen.<br />

– Die Muffel vorsichtig bis zur Markierung mit Einbettmasse füllen und die Muffellehre mit einer Kippbewegung aufstecken.<br />

– Eingebettete Muffel erschütterungsfrei abbinden lassen.<br />

– Infolge „Ausblühens“ der IPS <strong>Press</strong>VEST Einbettmasse muss die eingebettete Muffel spätestens nach 24 Stunden<br />

Abbindezeit weiterverarbeitet werden.<br />

IPS <strong>Press</strong>VEST<br />

IPS <strong>Press</strong>VEST Speed<br />

Indikation<br />

100 g Muffel<br />

Liquid : dest. Wasser<br />

200 g Muffel<br />

Liquid : dest. Wasser<br />

100 g Muffel<br />

Liquid : dest. Wasser<br />

200 g Muffel<br />

Liquid : dest. Wasser<br />

IPS e.max <strong>Press</strong><br />

Einzelzahnkronen, Teilkronen, (dünne) Veneers<br />

13 ml : 9 ml<br />

15.5 ml : 6.5 ml<br />

26 ml : 18 ml<br />

31 ml : 13 ml<br />

16 ml : 11 ml 32 ml : 22 ml<br />

Inlays<br />

11 ml : 11 ml 22 ml : 22 ml<br />

14 ml : 13 ml 27 ml : 27 ml<br />

3-gliedrige Brücken<br />

––<br />

26 ml : 18 ml<br />

31 ml : 13 ml<br />

–– 27 ml : 27 ml<br />

Überpressen von Galvano<br />

13 ml : 9 ml<br />

15.5 ml : 6.5 ml<br />

26 ml : 18 ml<br />

31 ml : 13 ml<br />

16 ml : 11 ml 32 ml : 22 ml<br />

Anmischdauer<br />

(unter Vakuum und ca. 350 U/min)<br />

60 Sekunden<br />

2,5 Minuten<br />

Bei Verwendung eines «High-Speed»-Anmischgerätes<br />

die Vakuumrührdauer verkürzen<br />

IPS Silikon Ring zum Einbetten verwenden. Einbettmasse langsam und vorsichtig einfüllen. Muffel bis zur Markierung auffüllen und IPS Muffellehre in einer Kippbewegung aufstecken.<br />

22

Vorwärmen<br />

Nach vorgegebener Abbindezeit der jeweiligen Einbettmasse (IPS <strong>Press</strong>VEST oder IPS <strong>Press</strong>VEST Speed) wird die Muffel zum<br />

Vorwärmen wie folgt vorbereitet:<br />

– Muffellehre und Muffelbasis mit einer Drehbewegung entfernen.<br />

– Muffel vorsichtig aus dem IPS Silikon Ring drücken<br />

– Störstellen auf der Standfläche der Muffel mit einem Gipsmesser entfernen und den 90° Winkel kontrollieren. Dabei<br />

dürfen keine Einbettmassenreste in den <strong>Press</strong>kanal gelangen, gegebenenfalls ausblasen.<br />

– Werden mehrere Muffeln gleichzeitig vorgewärmt, die Muffeln mit den Rohlingsfarben markieren.<br />

IPS <strong>Press</strong>VEST<br />

IPS <strong>Press</strong>VEST Speed<br />

Abbindezeit<br />

Temperatur Vorwärmofen<br />

beim Einstellen der Muffel<br />

Position der Muffel im<br />

Vorwärmofen<br />

min. 60 Min., max. 24 Std.<br />

Raumtemperatur<br />

rückwandig, gekippt mit Öffnung<br />

nach unten<br />

min. 30 Min., max. 45 Min.<br />

850 °C;<br />

Vorwärmofen rechtzeitig einschalten<br />

rückwandig, gekippt mit Öffnung<br />

nach unten<br />

Klinische Arbeitsschritte, Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

Endtemperatur beim Vorwärmen<br />

der Muffel<br />

850 °C<br />

850 °C<br />

Haltezeit der Muffel auf<br />

Endtemperatur<br />

min. 60 Minuten<br />

100 g Muffel – min. 45 Minuten<br />

200 g Muffel - min. 60 Minuten<br />

IPS e.max <strong>Press</strong> Rohlinge<br />

nicht vorwärmen<br />

nicht vorwärmen<br />

IPS e.max Alox-Kolben<br />

nicht vorwärmen<br />

nicht vorwärmen<br />

Wichtig<br />

Werden mehrere Speed Einbettungen<br />

vorgenommen, sollten diese zeitversetzt<br />

eingebettet werden und deren<br />

Umsetzung in den Vorwärmofen im<br />

Intervall von ca. 20 Min. erfolgen. Beim<br />

Bestücken des Vorwärmofens mit<br />

Muffeln darauf achten, dass die Ofentemperatur<br />

nicht zu stark abfällt. Die<br />

angegebene Haltezeit gilt ab Wiedererreichen<br />

der Vorwärmtemperatur.<br />

Muffel rückwandig im Ofen mit Öffnung nach unten platzieren.<br />

IPS e.max <strong>Press</strong> Rohling und Alox Kolben nicht vorwärmen.<br />

Um erfolgreich im Laboralltag arbeiten zu können, ist ein gutes und solides Funktionieren der Infrastruktur, insbesondere der Vorwärmöfen,<br />

unabdingbar. Dazu gehört deren Instandhaltung, die Reinigung mittels Staubsauger im kalten Zustand sowie regelmässige Kontrolle der<br />

Temperaturführung und der Heizelemente, usw. durch den Hersteller.<br />

23

<strong>Press</strong>en<br />

Folgende Vorbereitungen zum <strong>Press</strong>en vornehmen, bevor der Vorwärmzyklus der Muffel beendet ist:<br />

– Kalten IPS Alox-Kolben und kalten IPS e.max <strong>Press</strong> Rohling in der benötigten Farbe bereitstellen<br />

– Den kalten IPS Alox-Kolben in die Aussparung des IPS Alox-Kolben Separators tauchen und bereitstellen.<br />

– <strong>Press</strong>ofen (z.B. Programat EP5000) rechtzeitig einschalten damit der Selbststest und die Vorwärmphase abgeschlossen<br />

sind.<br />

– <strong>Press</strong>programm für IPS e.max <strong>Press</strong> in der gewünschten Transluzenzstufe aufrufen und verwendete Muffelgrösse wählen.<br />

Nach dem Ablauf des Vorwärmzyklus die Muffel aus dem Vorwärmofen nehmen und wie folgt vorgehen. Dieser Vorgang<br />

darf max. 30 Sek. dauern, damit die Muffel nicht zu stark abkühlt.<br />

– Die heisse Muffel mit dem kalten IPS e.max <strong>Press</strong> Rohling bestücken.<br />

– Den Rohling mit der abgerundeten unbedruckten Seite in die Muffel geben. Die bedruckte Seite zeigt zur Kontrolle der<br />

Rohlingsfarbe nach oben.<br />

– Die mit Pulver benetzte Seite des kalten IPS Alox-Kolbens in die heisse Muffel geben.<br />

– Die bestückte Muffel mit der Muffelzange im Zentrum des heissen <strong>Press</strong>ofens platzieren.<br />

– Durch das Drücken der START-Taste wird das gewählte Programm gestartet.<br />

Nach dem Ende des <strong>Press</strong>vorgangs (optisches bzw. akustisches Signal) ist folgendes zu beachten:<br />

– Die Muffel nach der <strong>Press</strong>ung sofort mit der Muffelzange dem <strong>Press</strong>ofen entnehmen.<br />

– Muffel zum Abkühlen an einen vor Zugluft geschützten Platz auf das Abkühlgitter stellen.<br />

– Die Abkühlung nicht beschleunigen, z. B. durch Anblasen mit Druckluft<br />

100 g Muffel<br />

200 g Muffel<br />

Einzelzahnrestaurationen<br />

1 kleiner Rohling<br />

1 kleiner Rohling<br />

oder<br />

1 grosser Rohling<br />

3-gliedrige Brücken<br />

max. 1 grosser Rohling<br />

IPS e.max <strong>Press</strong> Rohlinge<br />

kalt bestücken<br />

kalt bestücken<br />

IPS Alox-Kolben<br />

IPS Alox-Kolben Separator<br />

kalt bestücken<br />

✓<br />

kalt bestücken<br />

✓<br />

Ausschliesslich einzelne Rohlinge verpressen! Entsprechend dem ermittelten Wachsgewicht einen kleinen<br />

oder grossen Rohling wählen!<br />

Kalten isolierten IPS Alox-Kolben und kalten IPS e.max <strong>Press</strong> Rohling in der gewünschten<br />

Farbe bereitstellen.<br />

Kalten IPS e.max <strong>Press</strong> Rohling mit der Rohlingsfarbe nach oben<br />

in die heisse Muffel geben.<br />

24

Anschliessend den mit Pulver benetzten IPS Alox-Kolben in die heisse Muffel geben.<br />

Heisse und bestückte Muffel mit der IPS Muffelzange im Zentrum<br />

des heissen <strong>Press</strong>ofens platzieren.<br />

Klinische Arbeitsschritte, Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

Durch Drücken der START-Taste das gewählte Programm starten.<br />

Nach Beendigung des <strong>Press</strong>programms die heisse Muffel mit der Muffelzange auf das<br />

Abkühlgitter stellen und auf Raumtemperatur abkühlen lassen.<br />

<strong>Press</strong>parameter für IPS e.max <strong>Press</strong><br />

Programat EP 3000<br />

<strong>Press</strong>programm entsprechend dem zum <strong>Press</strong>en gewählten Rohling<br />

und der verwendeten Muffelgrösse wählen.<br />

Die <strong>Press</strong>parameter für HO, MO, LT und HT sind ab Software V 1.3 integriert!<br />

Programat EP 5000<br />

<strong>Press</strong>programm entsprechend dem zum <strong>Press</strong>en gewählten Rohling<br />

und der verwendeten Muffelgrösse wählen.<br />

Die <strong>Press</strong>parameter für HO, MO, LT und HT sind ab Software V 3.3 integriert!<br />

<strong>Press</strong>parameter zu <strong>Press</strong>öfen älterer Generationen sind unter <strong>Press</strong>parameter Seite 60 aufgeführt.<br />

25

Ausbetten<br />

Die Muffel kann nach dem Abkühlen auf Raumtemperatur (ca. 60 Minuten) Risse<br />

aufweisen, die während der Abkühlphase (unmittelbar um den Alox-Kolben) entstehen.<br />

Dies liegt am unterschiedlichen WAK der verschiedenen Materialien (Alox-Kolben,<br />

Einbettmasse und <strong>Press</strong>rohling) und hat keinerlei Einfluss auf das <strong>Press</strong>ergebnis.<br />

Beim Ausbetten wie folgt vorgehen:<br />

– Auf der abgekühlten Muffel die Länge des Alox-Kolbens markieren.<br />

– Muffel mit einer Trennscheibe separieren. Diese Sollbruchstelle ermöglicht eine<br />

sichere Trennung zwischen Alox-Kolben und Keramik.<br />

– Mit Hilfe eines Gipsmessers die Muffel an dieser Sollbruchstelle brechen.<br />

– Beim Ausbetten der <strong>Press</strong>objekte (Grob- und Feinausbettung) grundsätzlich<br />

Glanzstrahlmittel verwenden; kein Al 2 O 3 verwenden!<br />

– Die Grobausbettung erfolgt mit Glanzstrahlmittel bei 4 bar Druck.<br />

– Die Feinausbettung erfolgt mit Glanzstrahlmittel bei 2 bar Druck.<br />

– Um die Ränder der Objekte bei Ausbetten nicht zu schädigen, ist die Strahlrichtung<br />

und der Abstand zu beachten.<br />

– Eventuelle Keramikrückstände am Alox-Kolbens können mit Al 2 O 3 Typ 100 erfolgen.<br />

Länge des Alox-Kolbens markieren.<br />

Muffel mit einer Trennscheibe separieren und an der Sollbruchstelle brechen.<br />

Tipp<br />

Den Kolben mit einer Zange mittels einer Drehbewegung aus dem abgetrennten<br />

Segment herausziehen. Dadurch wird eventuell anhaftende Keramik am Alox-Kolben<br />

entfernt.<br />

26

Grobausbettung erfolgt mit Glanzstrahlmittel bei 4 bar Druck, bis die Objekte sichtbar sind.<br />

Klinische Arbeitsschritte, Modellvorbereitung, Modellation, <strong>Press</strong>vorgang<br />

Die Feinausbettung erfolgt mit Glanzstrahlmittel bei 2 bar Druck.<br />

Fertig ausgebettete IPS e.max <strong>Press</strong>objekte<br />

27

Entfernung der Reaktionsschicht<br />

Nach der Feinausbettung wird die beim <strong>Press</strong>vorgang entstandene Reaktionsschicht mit IPS e.max <strong>Press</strong> Invex Liquid entfernt.<br />

Wie folgt vorgehen:<br />

– Das Invex Liquid in den Einsatz des PE-Plastikbecher geben.<br />

– Das <strong>Press</strong>objekt in das Invex Liquid legen und mit Ultraschall für min. 10 Min. und max. 30 Min. säubern. Darauf achten,<br />

dass die Objekte mit Invex Liquid bedeckt sind.<br />

– Die Restauration im Siebeinsatz aus dem Invex Liquid nehmen, unter fliessendem Wasser abspülen und trocken blasen.<br />

– Die weisse Reaktionsschicht mit Al 2 O 3 Typ 100 mit max. 1–2 bar Druck sorgfältig entfernen.<br />

– Darauf achten, dass die Reaktionsschicht sowohl innen (kavitätenseitig) als auch aussen vollständig entfernt wird<br />

(Vorgang bei Bedarf wiederholen).<br />

– Wird die Reaktionsschicht nicht restlos entfernt, kann es zu Verbundproblemen zwischen Gerüst und Schicht- bzw.<br />

Glasurmassen kommen.<br />

– Das IPS e.max <strong>Press</strong> Invex Liquid nach jeweils 20 Anwendungen oder Sedimentbildung auszuwechseln.<br />

Entstandene Reaktionsschicht an den <strong>Press</strong>objekten mit Invex Liquid im Ultraschallbad entfernen.<br />

Reaktionsschicht mit Al2O3 und 1–2 bar Druck auch kavitätenseitig vollständig entfernen.<br />

Warnhinweise<br />

– Das Invex Liquid enthält < 1 % Flussäure.<br />

– Gesundheitsschädlich bei Einatmen, Verschlucken und Berührung mit der Haut. Führt zu Verätzung.<br />

– Behälter dicht geschlossen an einem gut gelüfteten Ort (Säurekabine) aufbewahren.<br />

– Bei Berührung mit den Augen sofort gründlich mit Wasser ausspülen und den Arzt konsultieren.<br />

– Bei Berührung mit der Haut sofort mit viel Wasser abwaschen.<br />

– Bei der Arbeit geeignete Schutzkleidung, Schutzhandschuhe und Schutzbrille tragen.<br />

– Bei Unfall oder Unwohlsein sofort den Arzt zuziehen. Wenn möglich, Etikette vorzeigen.<br />

Entsorgung<br />

– Invex Liquid vor der Entsorgung neutralisieren!<br />

– Zum Neutralisieren des Invex Liquids das IPS Ceramic Neutralisationspulver verwenden.<br />

– Für 50 ml Invex Liquid werden ca. 3 bis 4 g IPS Ceramic Neutralisationspulver benötigt<br />

– Achtung: starke Schaumbildung beim Neutralisieren.<br />

– Das Neutralisationspulver in kleinen Portionen vorsichtig zum Invex Liquid geben, bis keine Schaumbildung mehr auftritt, dann<br />

noch 5 Min. einwirken lassen.<br />

– Bei der Entsorgung grösserer Mengen mit Lackmuspapier kontrollieren (muss basisch reagieren)<br />

– Nach der Einwirkungszeit die neutralisierte Lösung unter kräftigem Nachspülen mit Wasser über das Abwasser entsorgen.<br />

28

e.max ® <strong>Press</strong><br />

Maltechnik<br />

IPS<br />

Bei der Maltechnik werden die gepressten Restaurationen durch Auftrag von Malfarben<br />

(IPS e.max Ceram Shades, Essencen) und Glasurmassen fertig gestellt. Durch die Verwendung<br />

transluzenter IPS e.max <strong>Press</strong> Rohlinge können so mit geringem Aufwand<br />

auf wenig oder nicht verfärbten Stümpfen sehr ästhetische Resultate erzielt werden.<br />

Maltechnik<br />

Ausarbeiten<br />

Zur Ausarbeitung und Überarbeitung von hochfesten Glaskeramiken sind geeignete Schleifinstrumente unerlässlich.<br />

Werden ungeeignete Schleifinstrumente verwendet, können unter anderem Abplatzungen an den Rändern und lokale<br />

Überhitzung entstehen (bitte entsprechende Ivoclar Vivadent Flow Chart «IPS e.max Schleifkörper-Empfehlung für<br />

Glaskeramik» beachten).<br />

Folgende Vorgehensweise wird zur Ausarbeitung von IPS e.max <strong>Press</strong> Restauration empfohlen:<br />

– Die schleiftechnische Nachbearbeitung von gepressten IPS e.max <strong>Press</strong> Restauration beschränkt sich auf ein Minimum.<br />

– <strong>Press</strong>kanäle mit einer dünnen Diamantscheibe unter permanenter Befeuchtung der Schleifstelle abtrennen.<br />

– Überhitzung der Keramik vermeiden. Niedrige Drehzahl und geringer Anpressdruck wird empfohlen.<br />

– Die Ansatzstellen der <strong>Press</strong>kanäle überarbeiten.<br />

– Distanzlack auf dem Modellstumpf entfernen. Restauration auf die Stümpfe aufpassen und vorsichtig überarbeiten.<br />

– Keinesfalls Brückenverbinder mit Trennscheiben “nachseparieren“, da sonst Sollbruchstellen entstehen, die die Festigkeit<br />

der vollkeramischen Restauration negativ beeinflussen.<br />

– Darauf achten, dass nach dem Überarbeiten die Mindeststärken noch gegeben sind.<br />

– Okklusion und Artikulation kontrollieren und ggf. einschleifen.<br />

– Oberflächentexturen gestalten.<br />

– Zur Reinigung der Restauration kurz mit Al 2 O 3 mit 1 bar Druck abstrahlen und mit dem Dampfstrahler reinigen.<br />

– Einige Strahlgeräte benötigen eine andere Einstellung, um den erforderlichen Strahlprozess durchzuführen.<br />

Abtrennen der <strong>Press</strong>kanäle mit einer dünnen Diamanttrennscheibe unter permanenter<br />

Befeuchtung der Schleifstelle<br />

Nach dem Aufpassen wird eine ausgezeichnete Passgenauigkeit erreicht. Die anatomisch und<br />

funktionell aufgewachste Restauration ist präzise in Keramik reproduziert<br />

Aufgepasstes Inlay nach dem Abtrennen<br />

Oberflächenstrukturen mit geeigneten Schleifkörpern anbringen<br />

29

Stumpfherstellung mit IPS Natural Die Material<br />

Das lichthärtende IPS Natural Die Material simuliert die Farbe des präparierten Zahnes. Mit den vom Zahnarzt gelieferten<br />

Farbinformationen (Farbnahme) wird ein Kontrollstumpf hergestellt, der die optimale Basis für eine natürliche Farbwiedergabe<br />

der gegebenen Mundsituation bietet.<br />

– Innenflächen der Keramikrestauration mit IPS Natural Die Material Separator bestreichen und kurz einwirken lassen.<br />

– Mit dem IPS Stopfer das farblich enstprechende IPS Natural Die Material in die Restauration bzw. auf die Innenflächen<br />

applizieren und gut adaptieren so dass die ganze Innenfläche gefasst und ausgefüllt ist.<br />

– Kavität vollständig auffüllen und den IPS Stumpfdorn in das Material einsetzen und Überschüsse an den Stumpfdorn<br />

adaptieren. Darauf achten, dass das Stumpfmaterial gut an die Ränder der Restauration adaptiert ist und kein Spalt<br />

vorhanden ist.<br />

– IPS Natural Die Material Stumpf in einem handelsüblichen Lichtpolymerisationsgerät z.B. Lumamat 100 für 60 Sekunden<br />

aushärten.<br />

– Nach der Polymerisation kann der Stumpf falls notwendig noch bearbeitet und geglättet werden.<br />

Innenflächen der Keramikrestauration mit IPS Natural Die Material Separator bestreichen und kurz einwirken lassen.<br />

Kavität vollständig auffüllen und den IPS Stumpfdorn in das Material einsetzen und Überschüsse an den Stumpfdorn adaptieren und<br />

in einem handelsüblichen Lichtpolymerisationsgerät aushärten.<br />

30

Malfarben- und Charakterisierungsbrand<br />

Maltechnik<br />

Im folgenden werden die Schritte der Bemalung und Charakterisierung mit IPS e.max Ceram Essencen und Shades gezeigt.<br />

Detaillierte Informationen zur Nano-Fluor-Apatit-Schichtkeramik und deren Verarbeitung sind in der IPS e.max Ceram<br />

Verarbeitungsanleitung aufgeführt.<br />

– IPS e.max Ceram Shades sind gebrauchsfähige Malfarben in Spritzen<br />

– IPS e.max Ceram Essencen sind intensive eingefärbte, pulverförmige Farben, welche mit dem<br />

IPS e.max Ceram Glasur- und Malfarben Liquid zu Malfarben angemischt werden.<br />

– IPS e.max Ceram Glaze Paste ist eine gebrauchsfähige Paste in der Spritze<br />

– IPS e.max Ceram Glaze Spray ist ein gebrauchsfähiges Glasur-Spray<br />

Vor dem Malfarben- und Charakterisierungsbrand muss die Restauration schmutz- und fettfrei sein.<br />

Nach der Reinigung jegliche Kontaminationen vermeiden. Folgende Vorgehensweise beachten:<br />

– Zur Verbesserung der Benetzbarkeit kann in die Oberfläche der Restauration mit etwas IPS e.max Ceram Glasur- und<br />

Malfarben Liquid benetzt werden.<br />

– Die Pasten, bzw. Pulver mit den IPS e.max Ceram Glasur- und Malfarben Liquids allround oder longlife zur gewünschten<br />

Konsistenz anmischen.<br />

– Intensivere Färbung erreicht man durch wiederholtes Bemalen und wiederholtes Brennen und nicht durch dickeren<br />

Farbauftrag.<br />

– Zur Imitation der Schneide und der Transluzenz im inzisalen bzw. okklusalen Drittel können IPS e.max Ceram Shade<br />

Incisal verwendet werden.<br />

– Die Höcker und die Fissuren können mit Essencen individuell gestaltet werden.<br />

– Malfarben- und Charakterisierungsbrand mit den angegebenen Brennparametern durchführen.<br />

Zur Imitation der Schneide IPS e.max Ceram Shade Incisal auftragen<br />

Verstärken des Chromas auf der buccalen Fläche<br />

Okklusale Charakterisierung mit IPS e.max Ceram Essencen<br />

Malfarben- und Charakterisierungsbrand auf einem Wabenträger durchführen.<br />

Brennparameter Malfarben- und Charakterisierungsbrand<br />

Weitere Malfarben- und Charakterisierungsbrände können mit den gleichen Brennparametern durchgeführt<br />

werden.<br />

31

Glanzbrand<br />

Der Glanzbrand wird mit Pulver-, Pasten- oder Sprayglasur durchgeführt. Folgende Vorgehensweise wird empfohlen:<br />

– Die Glasurmasse (IPS e.max Ceram Glaze Paste oder Powder) mit IPS e.max Ceram Glasur- und Malfarben Liquids allround<br />

oder longlife zur gewünschten Konsistenz anmischen.<br />

– Glasur deckend in einer gleichmässigen Schicht auf die Restauration auftragen.<br />

– Bei der Maltechnik auf vollanatomischen Restaurationen wird die Anwendung von fluoreszierenden Glasur (Paste oder<br />

Powder) empfohlen.<br />

– Bei Anwendung des IPS e.max Ceram Glaze Spray Glasur darauf achten, dass die Innenflächen der Restauration nicht<br />

besprüht werden.. Bitte Verarbeitungsanleitung des IPS e.max Ceram Glaze Spray beachten!<br />

– Glanzbrand mit den angegeben Brennparametern auf einem Wabenträger durchführen.<br />

– Nach Abschluss des Brennvorganges (Signalton Brennofen abwarten) Restauration aus dem Brennofen nehmen.<br />

– Objekte an einem vor Zugluft geschützten Platz vollständig auf Raumtemperatur abkühlen lassen.<br />

– Heisse Objekte nicht mit einer Metallzange berühren.<br />

– Sind nach dem Glanzbrand Korrekturen (z.B. Kontaktpunkte) notwendig können diese mit IPS e.max Ceram Add-on<br />

angetragen werden. (siehe Seite 49).<br />

Glasur gleichmässig auf die Oberfläche auftragen<br />

Alternativ kann zur Pastenglasur das IPS e.max Ceram Glaze Spray verwendet werden.<br />

IPS e.max Ceram Glaze Spray gleichmässig aufsprühen. Innenseite abdecken.<br />

Glanzbrand auf einem Wabenträger mit den entsprechenden Parametern durchführen<br />

32

Brennparameter Glanzbrand<br />

Maltechnik<br />

IPS e.max Ceram auf IPS e.max <strong>Press</strong> B S t➚ T H V1 V2<br />

Maltechnik °C min °C/min °C min °C °C<br />

Glanzbrand 403 6:00 60 770 1:00-2:00 450 769<br />

Ist der Glanz nach dem ersten Glanzbrand zu gering, können weitere Glanzbrände mit den gleichen Brennparametern<br />

durchgeführt werden.<br />

Fertige Krone aus IPS e.max <strong>Press</strong> LT<br />

Fertiges Inlay und Onlay aus IPS e.max <strong>Press</strong> HT<br />

33

Optional<br />

Kombinierter Malfarben-/Charakterisierungs- und Glanzbrand<br />

Sind nur geringe Charakterisierungen an der Restauration gewünscht kann ein kombinierter Brand durchgeführt werden.<br />

Hierbei wird zuerst wird die Glasurpaste aufgetragen und danach die Charakterisierungen direkt in die ungebrannte<br />

Glasurschicht appliziert.<br />

1. Schritt – Glasur-Auftrag<br />

– IPS e.max Ceram Glasur aus der Spritze entnehmen und mit etwas IPS e.max Ceram<br />

Glasur- und Malfarben Liquid bis zur gewünschten Konsistenz verdünnen.<br />

– Glasur gleichmässig auf der gesamten Aussenfläche der Restauration auftragen.<br />

– Darauf achten, dass keine Glasur an die Innenfläche der Restauration gelangt.<br />

– Zu dünner Glasurauftrag führt zu einem unbefriedigenden Glanz.<br />

– Zu dicken Glasurauftrag und Pfützenbildung vermeiden.<br />

2. Schritt – Malfarben (Essencen, Shades) Auftrag<br />

– IPS e.max Ceram Essencen mit IPS e.max Ceram Glasur- und Malfarben Liquid anmischen<br />

– IPS e.max Ceram Shades der Spritze entnehmen und bei Bedarf mit IPS e.max Ceram<br />

Glasur- und Malfarben Liquid bis zur gewünschten Konsistenz verdünnen.<br />

– Angemischte Shades und Essencen direkt in die ungebrannte Glasurmasse applizieren.<br />

– Im zervikalen und mittleren Kronendrittel mit Shades die entsprechende Dentinfarbe<br />

intensivieren.<br />

– Zur Imitation der Schneide und der Transluzenz im inzisalen Drittel IPS e.max Ceram Shade Incisal verwenden.<br />

Nach dem Glasieren und Bemalen erfolgt der Glanzbrand in einem kompatiblen Keramikbrennofen (z.B. Programat ®<br />

P700). Bei der Bestückung und der Brandführung bitte folgende Punkte beachten:<br />

– Glanzbrand mit den angegeben Brennparametern auf einem Wabenträger durchführen.<br />

– Nach Abschluss des Brennvorganges (Signalton Brennofen abwarten) Restauration aus dem Brennofen nehmen.<br />

– Objekte an einem vor Zugluft geschützten Platz vollständig auf Raumtemperatur abkühlen lassen.<br />

– Heisse Objekte nicht mit einer Metallzange berühren.<br />

– Sind nach dem Glanzbrand Korrekturen (z.B. Kontaktpunkte) notwendig können diese mit IPS e.max Ceram Add-On<br />

angetragen werden (siehe Seite 49).<br />

Brennparameter Glanzbrand<br />

IPS e.max Ceram auf IPS e.max <strong>Press</strong> B S t➚ T H V1 V2<br />

Maltechnik °C min °C/min °C min °C °C<br />

Glanzbrand 403 6:00 60 770 1:00-2:00 450 769<br />

Fertige Restauration nach dem kombinierten Malfarben- und Glanzbrand<br />

34

e.max ® <strong>Press</strong><br />

Thin Veneer, Table Top (okklusales Veneer)<br />

IPS<br />

Thin Veneer<br />

Maltechnik<br />

Unter Thin Veneers versteht man sehr dünne Keramikschalen (0,3 mm), welche mittels<br />

der Adhäsivtechnik befestigt werden. Thin Veneers sind aus ästhetischer Sicht indiziert,<br />

wenn z.B. Fehlstellungen oder Längenunterschiede der Incisiven gegeben sind. Thin<br />

Veneers bieten hierbei den Vorteil, dass substanzschonend präpariert werden kann. Wenn die klinische Situation es zulässt<br />

kann zum Erhalt der Zahnhartsubstanz auch gänzlich auf eine Präparation verzichtet werden.<br />

Die Herstellung der Thin Veneers erfolgt mit der Maltechnik.<br />

Bitte beachten: Ein minimaler Auftrag von IPS e.max Ceram Schichtmassen (z.B. Impulse) im Inzisalbereich ist möglich. Es<br />

darf jedoch kein Cut-Back an der Restauration durchgeführt werden.<br />

Bei der Herstellung der Thin Veneers bitte wie folgt vorgehen:<br />

– Vorbereitung der Präparation bzw. des zu behandelnden Zahnes mit Distanzlack analog der Veneerpräparation (siehe<br />

Seite 15).<br />

– Bei Thin Veneers ohne Präparation des Zahnes die Restaurationsränder in den approximalen Raum sowie entlang des<br />

Gingivalsaumes legen.<br />

– Minimalstärken des Veneers beachten.<br />

– Anstiften, Einbetten, <strong>Press</strong>en, Ausbetten, Entfernen der Reaktionsschicht analog den Vorgaben auf den Seiten 20-28.<br />

– Optionaler Auftrag von IPS e.max Ceram Schichtmassen möglich (kein Cut-Back durchführen).<br />

– Malfarben- und Glanzbrand mit IPS e.max Ceram (siehe Seiten 31-34) durchführen.<br />

– Nach Abschluss des Brennvorganges (Signalton Brennofen abwarten) Restauration aus dem Brennofen nehmen.<br />

– Objekte an einem vor Zugluft geschützten Platz vollständig auf Raumtemperatur abkühlen lassen.<br />

– Heisse Objekte nicht mit einer Metallzange berühren.<br />

– Sind nach dem Glanzbrand Korrekturen (z.B. Kontaktpunkte) notwendig können diese mit IPS e.max Ceram Add-On<br />

angetragen werden (siehe Seite 49).<br />

– Thin Veneers sind zwingend adhäsiv einzugliedern.<br />

Mittels <strong>Press</strong>technolgie Überführung der Wachsmodellation in das keramische Thin Veneer aus IPS e.max <strong>Press</strong><br />

Brennparameter Thin Veneers<br />

IPS e.max Ceram auf IPS e.max <strong>Press</strong> B S t➚ T H V1 V2<br />

Maltechnik °C min °C/min °C min °C °C<br />

Malfarben- und Charakterisierungsbrand 403 6:00 60 770 1:00 450 769<br />

Glanzbrand 403 6:00 60 770 1:00-2:00 450 769<br />

Add-On nach Glanzbrand 403 6:00 50 700 1:00 450 699<br />

Adhäsiv eingegliedertes Thin Veneer<br />

35

Table Top (okklusales Veneer)<br />

Besteht der klinische Bedarf einer Bisshebung oder die Widerherstellung der Funktion, so können im Seitenzahnbereich<br />

Table Tops aus IPS e.max <strong>Press</strong> hergestellt werden. Unter Table Tops versteht man dünne «okklusale» Veneers, welche<br />

zwingend adhäsiv eingegliedert werden. Die hohe Festigkeit des IPS e.max <strong>Press</strong> ermöglicht solch dünne Restaurationen.<br />

Hierdurch kann die Präparation der Zähne sehr substanzschonend als minimalinvasive Präparation erfolgen.<br />

Die Herstellung der Table Tops erfolgt mit der Maltechnik.<br />

Bei der Herstellung der Table Tops bitte wie folgt vorgehen:<br />

– Vorbereitung der Präparation bzw. des zu behandelnden Zahnes mit Distanzlack analog der Teilkronenpräparation (siehe<br />

Seite 15)<br />

– Minimalstärken des Table Tops beachten.<br />

– Anstiften, Einbetten, <strong>Press</strong>en, Ausbetten, Entfernen der Reaktionsschicht analog den Vorgaben auf den Seiten 20-28.<br />

– Auftrag von IPS e.max Ceram Inzisal oder Transpa möglich (kein Cut-Back durchführen).<br />

– Malfarben- und Glanzbrand mit IPS e.max Ceram (siehe Seiten 31-34) durchführen.<br />

– Nach Abschluss des Brennvorganges (Signalton Brennofen abwarten) Restauration aus dem Brennofen nehmen auf<br />

Raumtemperatur abkühlen lassen.<br />

– Sind nach dem Glanzbrand Korrekturen (z.B. Kontaktpunkte) notwendig können diese mit IPS e.max Ceram Add-on<br />

angetragen werden (siehe Seiten Schichttechnik).<br />

– Nach Abschluss des Brennvorganges (Signalton Brennofen abwarten) Restauration aus dem Brennofen nehmen.<br />

– Objekte an einem vor Zugluft geschützten Platz vollständig auf Raumtemperatur abkühlen lassen.<br />

– Heisse Objekte nicht mit einer Metallzange berühren.<br />

– Sind nach dem Glanzbrand Korrekturen (z.B. Kontaktpunkte) notwendig können diese mit IPS e.max Ceram Add-On<br />

angetragen werden (siehe Seite 49).<br />

– Table Tops sind zwingend adhäsiv einzugliedern.<br />

Ausgangssituation<br />

Minimalinvasive Präparation für Table Tops<br />

Durchlichtaufnahme der Table Tops<br />

in situ: Table Tops nach der adhäsiven Befestigung<br />

Brennparameter Table Tops<br />

IPS e.max Ceram auf IPS e.max <strong>Press</strong> B S t➚ T H V1 V2<br />

Maltechnik °C min °C/min °C min °C °C<br />

Malfarben- und Charakterisierungsbrand 403 6:00 60 770 1:00 450 769<br />

Glanzbrand 403 6:00 60 770 1:00-2:00 450 769<br />

Add-On nach Glanzbrand 403 6:00 50 700 1:00 450 699<br />

36

e.max ® <strong>Press</strong><br />

Cut-Back Technik<br />

IPS<br />

Bei der Cut-Back Technik werden im Inzisal- bzw. Okklusalbereich IPS e.max Ceram Impulse und Schneide-<br />

Massen auf das gepresste IPS e.max <strong>Press</strong> aufgeschichtet. Der geringe Auftrag an Schichtmassen führt mit<br />

wenigen Arbeitsschritten zu hochästhetischen Restaurationen.<br />

Cut-Back Technik<br />

Ausarbeiten<br />

Zur Ausarbeitung und Überarbeitung von hochfesten Glaskeramiken sind geeignete Schleifinstrumente unerlässlich.<br />

Werden ungeeignete Schleifinstrumente verwendet, können unter anderem Abplatzungen an den Rändern und lokale<br />

Überhitzung entstehen (bitte entsprechende Ivoclar Vivadent Flow Chart «IPS e.max Schleifkörper-Empfehlung für Glaskeramik»<br />

beachten).<br />

Folgende Vorgehensweise wird zur Ausarbeitung von IPS e.max <strong>Press</strong> Restauration empfohlen:<br />

– Die schleiftechnische Nachbearbeitung von gepressten IPS e.max <strong>Press</strong> Restauration beschränkt sich auf ein Minimum.<br />

– <strong>Press</strong>kanäle mit einer dünnen Diamantscheibe unter permanenter Befeuchtung der Schleifstelle abtrennen.<br />

– Überhitzung der Keramik vermeiden. Niedrige Drehzahl und geringer Anpressdruck wird empfohlen.<br />

– Die Ansatzstellen der <strong>Press</strong>kanäle überarbeiten.<br />

– Distanzlack auf dem Modellstumpf entfernen. Restauration auf die Stümpfe aufpassen und vorsichtig überarbeiten.<br />

– Keinesfalls Brückenverbinder mit Trennscheiben «nachseparieren», da sonst Sollbruchstellen entstehen,die die Festigkeit<br />

der vollkeramischen Restauration negativ beeinflussen.<br />

– Darauf achten, dass nach dem Überarbeiten die Mindeststärken noch gegeben sind.<br />

Abtrennen der <strong>Press</strong>kanäle mit einer dünnen Diamanttrennscheibe unter permanenter<br />

Befeuchtung der Schleifstelle<br />

Abgetrennte und aufgepasste Restaurationen auf dem Stumpfmodell<br />

Mit niedriger Drehzahl und geringem Anpressdruck <strong>Press</strong>kanäle verschleifen und Oberflächen überarbeiten<br />

37

Cut-Back mittels Silikonschlüssel überprüfen, Mindestwandstärken beachten. Das Cut-Back auf das inzisale Drittel beschränken<br />

Keine zu extreme und mit Unterschnitten versehene Morphologie der Mamelongestaltung<br />

Gepresste IPS e.max <strong>Press</strong> Restaurationen mit Cut-Back nach dem Ausarbeiten<br />

Stumpfherstellung mit IPS Natural Die Material<br />

Das lichthärtende IPS Natural Die Material simuliert die Farbe des präparierten Zahnes. Mit den vom Zahnarzt gelieferten<br />

Farbinformationen (Farbnahme) wird ein Kontrollstumpf hergestellt, der die optimale Basis für eine natürliche<br />

Farbwiedergabe der gegebenen Mundsituation bietet.<br />

Details zur Herstellung bitte Seite 30 entnehmen<br />

38

Vorbereitung zum Verblenden<br />

– Vor dem Verblenden die Aussenflächen der Restauration mit Al 2 O 3 (Typ 100) mit 1-2 bar Druck abstrahlen. Einige<br />

Strahlgeräte benötigen eine andere Einstellung, um den erforderlichen Strahlprozess durchzuführen.<br />

– Vor dem Washbrand die Restauration mit dem Dampfstrahler gründlich reinigen.<br />

Cut-Back Technik<br />

Abstrahlen der Restauration mit Al2O3 (Typ 100) mit 1,0 bar Druck. Vor dem Washbrand die Restauration mit dem Dampfstrahler gründlich reinigen und anschliessend trocknen.<br />

Verblendung mit IPS e.max Ceram<br />

Im folgenden werden die wichtigsten Schritte der Verblendung gezeigt. Detaillierte<br />

Informationen zur Nano-Fluor-Apatit-Schichtkeramik und deren Verarbeitung sind in<br />

der IPS e.max Ceram Verarbeitungsanleitung aufgeführt.<br />

Brenngutträger und Stifte<br />

Zum Brennen der Restaurationen einen Wabenträger und die dazugehörenden Stifte verwenden (keinen IPS e.max CAD<br />

Crystallization Tray oder IPS e.max CAD Crystallization Pins). Die Stiftkanten an den Metallpins abrunden, um einem<br />

Verkleben der Restauration vorzubeugen. Eine weitere Möglichkeit ist das Bedecken der Trägerstifte mit Platinfolie oder<br />

einer kleinen Menge IPS Object Fix Putty oder Flow. Trägerstifte regelmässig reinigen und keine verschmutzten Stifte verwenden.<br />

39

Washbrand (Foundation)<br />

Vor dem Washbrand muss das Gerüst schmutz- und fettfrei sein. Nach der Reinigung jegliche Kontaminationen vermeiden.<br />

Den Washbrand mit IPS e.max Ceram Transpa Incisal, Impulse oder Shades und Essence durchführen<br />

Variante A : Pulver<br />

Bei idealem Platzangebot Washbrand mit der jeweils benötigten<br />

IPS e.max Ceram Transpa Incisal und/oder Impulse<br />

Masse durchführen. Zum Anmischen die IPS e.max Ceram<br />

Build-Up Liquids allround oder soft verwenden. Wird eine<br />

eher plastische Konsistenz gewünscht, können auch die<br />

IPS e.max Ceram Glasur- und Malfarben Liquids allround<br />

oder longlife verwendet werden. Den Wash dünn auf die<br />

reduzierten Bereiche (Cut-Back) auftragen.<br />

Variante B : Paste<br />

Bei reduziertem Platzangebot oder zur Erhöhung des<br />

Chromas aus der Tiefe kann der Washbrand mit IPS e.max<br />

Ceram Shades und Essence durchgeführt werden. Die<br />

Paste, bzw. Pulver mit den IPS e.max Ceram Glasur- und<br />

Malfarben Liquids allround oder longlife zur gewünschten<br />