Restaurierung einer Yamaha XT 550 - XT-Stammtisch

Restaurierung einer Yamaha XT 550 - XT-Stammtisch

Restaurierung einer Yamaha XT 550 - XT-Stammtisch

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Restaurierung</strong> <strong>einer</strong> <strong>Yamaha</strong> <strong>XT</strong> <strong>550</strong><br />

Technische Daten:<br />

<strong>Yamaha</strong> <strong>XT</strong> <strong>550</strong> Typ 5Y3<br />

Baujahr 1982<br />

27 KW (offen)<br />

Leergewicht 145 Kg<br />

Höchstgeschwindigkeit ca. 140 Km/h<br />

Der Anfang<br />

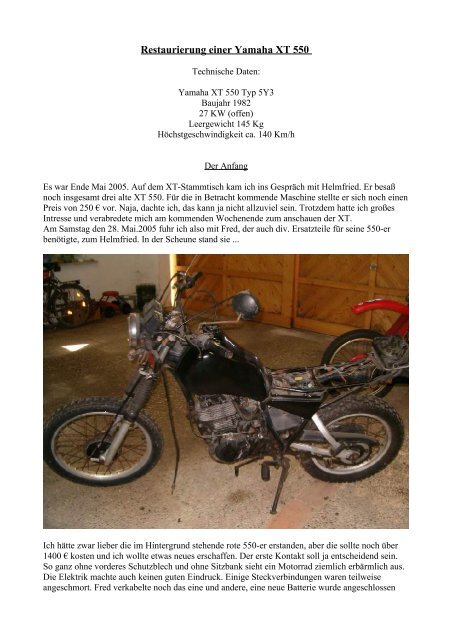

Es war Ende Mai 2005. Auf dem <strong>XT</strong>-<strong>Stammtisch</strong> kam ich ins Gespräch mit Helmfried. Er besaß<br />

noch insgesamt drei alte <strong>XT</strong> <strong>550</strong>. Für die in Betracht kommende Maschine stellte er sich noch einen<br />

Preis von 250 € vor. Naja, dachte ich, das kann ja nicht allzuviel sein. Trotzdem hatte ich großes<br />

Intresse und verabredete mich am kommenden Wochenende zum anschauen der <strong>XT</strong>.<br />

Am Samstag den 28. Mai.2005 fuhr ich also mit Fred, der auch div. Ersatzteile für seine <strong>550</strong>-er<br />

benötigte, zum Helmfried. In der Scheune stand sie ...<br />

Ich hätte zwar lieber die im Hintergrund stehende rote <strong>550</strong>-er erstanden, aber die sollte noch über<br />

1400 € kosten und ich wollte etwas neues erschaffen. Der erste Kontakt soll ja entscheidend sein.<br />

So ganz ohne vorderes Schutzblech und ohne Sitzbank sieht ein Motorrad ziemlich erbärmlich aus.<br />

Die Elektrik machte auch keinen guten Eindruck. Einige Steckverbindungen waren teilweise<br />

angeschmort. Fred verkabelte noch das eine und andere, eine neue Batterie wurde angeschlossen

und ein bis zwei Liter Benzin in den Tank gegossen. Ich wurde gefragt:“ Willst du ankicken?“ Da<br />

ich mit dem Kickstarter großvolumiger Einzylinder noch keine weitere Erfahrung hatte, schüttelte<br />

ich leicht den Kopf. „Besser du, Fred“ hörte ich mich sagen. Wäre auch zu peinlich gewesen, den<br />

Totpunkt nicht zu finden oder mit <strong>einer</strong> Fehlzündung über den Lenker zu gehen. Das aber die <strong>550</strong>er<br />

dermaßen einfach und unkompliziert anzukicken ist, konnte ich ja noch nicht ahnen.<br />

Benzinhahn auf und Fred begann zu kicken ... nach 3-4 Kicks gab der Motor erste Lebenszeichen<br />

von sich. Der nächste Tritt hatte Erfolg. Der Motor lief. Aus allen Öffnungen vom Krümmer und<br />

Aupuff drang dicker blauschwarzer Rauch der von verbrennendem Öl und Schmutz zeugte. Der<br />

Motor lief mit einem dumpf klopfenden Geräusch, welches aus der Kurbelwellengegend zu<br />

kommen schien. So ein Mist, Kurbelwellenlager hin. Das bedeutete auf jeden Fall die Spaltung des<br />

Motors. Nach dem Ausstellen kontrollierte Fred noch die Stellung des Steuerkettenspanners. Er<br />

sagte, das wenn der Spanner voll ausgefahren ist, die Gefahr besteht, das sich die Nockenwelle in<br />

sein Gleitlager eingefressen haben könnte .... immer solche Schauergeschichten. Nach Öffnung der<br />

großen Kunstoffschraube für die Kurbelwelle auf der linken Seite des Motors konnte ich dort den<br />

Kurbelwellenstumpf sehen. Die Welle konnte in radialer Richtung ca. 1 mm hin und her bewegt<br />

werden und das bestätigte mir die Vermutung eines KW-Lagerschadens.<br />

Trotzdem konnte und wollte ich jetzt nicht mehr zurück. Ich sagte Helmfried, das ich die Maschine<br />

kaufen wollte, obwohl mir eigentlich etwas mulmig war, ob ich hier keinen Schrotthaufen kaufe.<br />

Er überreichte mir noch zwei Sitzbänke und sogar noch eine gebrauchte Ersatzkurbelwelle.<br />

Fred bekam seinen Ölkühler, den er an seine <strong>550</strong>-er Reisemaschine bauen wollte. Helmfried bot mir<br />

an, das Moped auf seinem Anhänger zu transportieren. So befestigten wir die <strong>550</strong>-er auf dem<br />

Hänger, dessen TÜV seit über einem halben Jahr abgelaufen war und transportierten die <strong>XT</strong> nach<br />

München.<br />

Das erste Foto am folgenden Sonntag<br />

in der Mittagssonne. Zur Voll-<br />

ständigkeit mit Sitzbank. Hier gab es<br />

dann auch die erste nähere Be-<br />

trachtung. Die üblichen Verdächtigen<br />

mussten natürlich getauscht werden.<br />

Gummimanschetten, Gepäcktasche<br />

usw. Ansonsten hatte der Dreck und<br />

Rost nur oberflächlichen Schaden<br />

angerichtet. Schwer an- bzw.<br />

durchgerostet war nichts. Die Speichen<br />

waren vorn wie hinten angerostet und<br />

das Vorderrad etwas locker, was sich<br />

aber als nicht festgezogene Radmutter<br />

herausstellte.<br />

Die Kinder und meine Frau schauten sich das Motorrad jetzt genauer an. Ihren Gesichtsminen<br />

zufolge trauten sie mir eine solche Sache nicht zu. 250 € kann man besser vernichten und nimmt<br />

nicht soviel Platz in der Garage ein. Da ich noch nie eine Vollrestaurierung gemacht hatte, kamen<br />

auch mir mehr Zweifel auf. Als ich aber gut eine Stunde später die <strong>XT</strong> genauer inspiziert hatte,<br />

bekam ich ein gutes Gefühl. Eine Überschlagsrechnung der noch zu benötigenden Teile kam auf<br />

ungefähr 400 € , dann sollte es passen. Es schien alles wichtige vorhanden zu sein.

Der Motor war mit <strong>einer</strong> dicken, stumpfen und blasrigen Lackschicht überzogen. Hier hatte es der<br />

Vorbesitzer besonders eilig, den Motor im Rahmen zu lackieren und wahrscheinlich zur besseren<br />

Durchtrocknung den Motor laufen lassen. Ergebnis war ein Lack mit der Rauhigkeit eines<br />

Zwiebacks. Unglaublich. Rahmen und Anbauteile hatten von den Zeug ebenfalls etwas<br />

abbekommen. Aber was solls, musste sowieso alles sandgestrahlt werden und mit dem Motor<br />

konnte ich mir ja Zeit lassen. Mit einem scharfen Schaber sollte ich das Zeug wohl abbekommen.<br />

Beize gibt es im Baumarkt.<br />

Diese Bild zeigt am besten den Allgemeinzustand der <strong>550</strong>-er.

Noch am gleichen Sonntag wurden dutzende<br />

Fotos erstellt, damit jedes Teil katalogisiert<br />

wird und seinen Ursprungsort wieder findet.<br />

An die Enden von Leitungen habe ich weißes<br />

Klebeband befestigt, beschriftet und<br />

fotografiert. So wusste ich später, als der<br />

Kabelbaum installiert wurde, welche Funktion<br />

die Leitungen hatten.<br />

Die ersten Teile wurden abmontiert und<br />

ungereinigt aber sortiert in den Keller gelegt.<br />

Demontage<br />

So entstanden dutzende von Fotos über Lage und<br />

Funktion der Anbauteile. Sämtliche<br />

Steckverbindungen (Stecker/Buchse) wurden an<br />

beiden Teilen markiert (Durchnumeriert). Falls es<br />

mit dem CD-R Pen nicht möglich war, eine Leitung<br />

zu kennzeichnen, wurde mit dem weißen Klebeband<br />

ein beschriftetes Fähnchen angebracht. Das war<br />

auch dringend Notwendig, da ich nach wenigen<br />

Wochen schon nicht mehr wusste, welches Kabel<br />

mit wem verbunden und welche Funktion es hatte.<br />

So entschloss ich mich, an Motor und Rahmen parallel zu arbeiten. Am dem Motor wurde meist bis<br />

spät in die Nacht gearbeitet, während der Rest am Rahmen Baugruppenweise tagsüber entfernt<br />

wurde. Diese Baugruppen wie z.B das komplette Hinter- oder Vorderrad habe ich komplett wie es<br />

war abmontiert und in den Keller gelegt. Wenn man alles auf einmal komplett zerlegt, gibt es beim<br />

Zusammenbau garantiert Schwierigkeiten. Ich war froh, den Motor alleine aus dem Rahmen heben<br />

zu können. Ich schätze das Gewicht auf ca. 50 – 60 Kg. Im Keller angekommen habe ich sofort das<br />

Antriebsritzel entfernt. Aus dem xt600 Forum wusste ich, das grobverzahnte<br />

Getriebeausgangswellen zur Nutbildung neigen.<br />

Das Ritzel, durch unzähligen Zug- und Schiebebebetrieb, frißt sich sozusagen eine Kerbe in die<br />

Welle. Meine Befürchtungen wurden leider bestätigt. Einen alten Motor würde ich deswegen aber<br />

nicht öffnen. Hier könnte man ein neues Ritzel mit der Welle verschweißen.

Der Motor musste wegen dem KW-Lagerschaden sowieso geöffnet werden. Nur musste ich auch<br />

noch eine intakte Ausgangswelle finden und kaufen. Vielleicht kommt ja noch mehr.... schließlich<br />

gibt es auch noch Pitting. Und ohne den kompletten Motor zerlegt zu haben, brauchte ich auch noch<br />

keine Bestellung bei KEDO zu tätigen. Erst wenn eine Gesamtübersicht der defekten Teile vorliegt,<br />

kann bestellt werden. Somit war es Prio 1, erst den kompletten Motor zu zerlegen.<br />

Nach Demontage des Zylinderkopfdeckels, der<br />

als zweite Lagerhälfte dient, kamen die<br />

Ventilfedern und die Nockenwelle zum<br />

Vorschein. Nockenwelle und Gleitlager der<br />

Gehäusehälften waren in gutem Zustand.<br />

Minimale Riefenbildung auf der linken Seite.<br />

Nocken in einem sehr guten Zustand ohne<br />

sichtbaren Verschleiß. Keine Freßstellen.<br />

Ich habe es bis jetzt nicht herausgefunden,<br />

welche Nocke in dem Motor verbaut ist. 20<br />

oder 27 KW. Die Nocke trägt k<strong>einer</strong>lei<br />

Kennzeichnung.<br />

Ende Mai Anfang Juni 2005 war es sehr warm<br />

und sonnig. Das Arbeiten in der Garage<br />

besonders angenehm. So war es kein Wunder,<br />

das am 31.Mai der Rahmen von allen<br />

Anbauteilen befreit war. Zum Schutz wurden<br />

Öffnungen und Gewinde verschlossen und mit<br />

Klebeband umwickelt. Stellte sich jetzt<br />

langsam die Frage ... Pulverbeschichten oder<br />

nur lackieren? Von Fred hatte ich erfahren, das<br />

pulverbeschichtete Rahmen mit Offroadeinsatz<br />

nicht die bessere Wahl seien; umherfliegende<br />

Steine würden große Teile der Beschichtung<br />

abplatzen lassen. Da ich auch auf Anhieb<br />

niemanden kannte, der eine solche<br />

Beschichtung erledigen konnte, entschied ich mich für eine herkömmliche Lackierung mit

Grundierung, Lack und Klarlack. Jeweils mindestens zwei Schichten. Aber zuerst sollte der<br />

Rahmen sandgestrahlt werden. Im Internet wurde ich fündig. In Hohenbrunn in der Nähe m<strong>einer</strong><br />

alten Arbeitsstätte gab es einen Anbieter, der für 30€ die Stunde eine kubische 1,2 Meter Kabine<br />

vermietete. Ein Telefonanruf und ich hatte ein paar Tage später einen Termin Morgens um 07:30<br />

zum strahlen. Mitgenommen habe ich den Rahmen, die Hinterradschwinge als auch Kleinteile wie<br />

Seitenständer. Ich bekam eine komplette Ausrüstung mit Schutzmaske und Handschuhen gestellt.<br />

Nach genau <strong>einer</strong> Stunde waren die Teile fertig, genauso wie auch ich. Das drehen und halten des<br />

Rahmens in der Kabine mit der linken und das festhalten der Sandpistole in der rechten Hand war<br />

äußerst Kräftezehrend. Nass geschwitzt fuhr ich mit dem Auto Rückwärts zur überdachten Halle,<br />

weil es mittlerweile zu Regnen angefangen hatte und die stahlgrauen Teile nicht naß werden<br />

durften.<br />

Ich stand einen Tag später in <strong>einer</strong> Lackiererei und fragte nach einem Lack. Immer wieder fragte<br />

mich der Verkäufer, welcher schwarze Lack es denn sein dürfte. Kaum zu glauben, das es mehrere<br />

dutzende schwarze Lacke gibt.<br />

„Irgendeinen der nach schwarz aussieht“<br />

sagte ich, um sofort wieder die Frage zu<br />

hören „welchen schwarzen denn ....“.<br />

Da mir der Lackierer nicht helfen konnte<br />

oder wollte, nach 16 Uhr keine Dosen mehr<br />

gemischt wurden und die Dose Lack mehr<br />

als 15€ kosten sollte, entschied ich mich für<br />

einen guten handelsüblichen 2k-Lack in der<br />

Dose. Zudem kaufte ich noch zwei große<br />

Dosen Zinkspray für die Grundierung der<br />

Teile.<br />

Rahmen, Schwinge als auch alle anderen<br />

Stahlteile erhielten als erstes zwei Schichten<br />

Grundierungslack Zink. Jeweils mit über<br />

drei Stunden Trocknungszeit. Einen Tag<br />

danach kamen drei Schichten schwarzer Lack darüber. Die erste Schicht nur ganz wenig benebelt,<br />

sonnst entstehen Läufer. Als der schwarze Lack getrocknet war, kamen noch zwei Schichten<br />

Klarlack drüber. Die Junisonne war schon so stark, das ich tagsüber die Teile in die Sonne gelegt<br />

habe zum „einbrennen“ der Lacke. Die Schwinge habe ich in Felgensilber lackiert. Auch hier zwei<br />

Schichten Klarlack.<br />

Somit war die Grundlage für den Wieder-<br />

aufbau gegeben. Die lackierten Teile habe<br />

ich noch gut 14 Tage an Stahlseilen<br />

hängend in der Garage trocknen lassen. Erst<br />

als der Fingernagel keine sichbaren Spuren<br />

hinterließ, habe ich dem Rahmen einen<br />

stabilern Untersatz gegeben um jetzt mit<br />

der Montage der im Keller liegenden Teile<br />

zu beginnen.<br />

Während der gesamten Zeit der<br />

Aufarbeitung der Rahmenteile wurde<br />

zeitgleich Abends am Motor geschraubt.

Bei der Demontage des Motors stieß ich auf die üblichen Probleme wie festsitzende oder bereits<br />

runde Schrauben. Aufbohren jedoch brauchte ich keine. Dennoch saß die Schraube für das Polrad<br />

so fest, daß ich eine Kerbe flexen und sie mit einem starken Meißel entfernen musste.<br />

Eine Ersatzschraube hatte mir Helmfried mit der<br />

Ersatzkurbelwelle mitgegeben. Einen Abzieher für<br />

das Polrad habe ich mir selbst gebaut. In eine 10 mm<br />

Stahlplatte wurden im Dreieck mit Schenkelbreite<br />

von 60 mm drei Löcher mit 8,5 mm Durchmesser<br />

gebohrt. Drei M8-er Stahlschrauben greifen in die<br />

drei Gewinde am Polrad und die Stahlplatte stützt<br />

sich gegen den Kurbelwellenstumpf ab. Ein einziger<br />

harter Schlag gegen die Mitte der Stahlplatte und das<br />

Polrad war ab und fiel, weil ich das so schnell nicht<br />

erwartet hatte, auf den Boden.<br />

Jetzt konnte die Steuerkette entfernt werden und der Zylinder kam an die Reihe. Noch ein<br />

spannender Moment. Doch Zylinder und Kolben präsentierten sich in bester Verfassung. Die<br />

Lauffläche des Zylinders hatte keine sichbaren Riefen, auch gab es im OT des Kolbens an der<br />

Lauffläche keine ringförmige Nut im Zylinder.<br />

Der Kupplungskorb ließ sich mittels eines umwickelten Seiles blockieren und mit einem langen<br />

Drehmomentschlüssel die innere Mutter entfernen. Dabei habe ich seitlich eine Markierung auf die<br />

Reibscheiben und Kupplungsbeläge angebracht, damit diese später wieder korrekt zusammengesetzt<br />

werden können. Die Mutter von der Kurbelwelle auf der rechten Seite war lose und wurde nur noch<br />

durch die hochgebogene Lasche des Sicherungsbleches gehalten. Ein üblicher Verdächtiger, der im<br />

Falle des Losdrehens die Zahnräder nicht mehr an der Stelle verweilen lässt. Greifen das Zahnrad<br />

der KW und das der Ausgleichswelle nicht mehr exakt ineinander, wird die drehende KW die<br />

Ausgleichswelle aus ihrem Lagersitz sprengen und das Gehäuse zerstören. Kleine Ursache große<br />

Wirkung. Diese Schraube habe ich beim Zusammenbau mit 120 Nm angezogen und vorher mit<br />

Loctite Schraubenfest Mittel bestrichen. Die neue Sicherungslasche trägt ja auch noch zum Halt bei.<br />

Mit <strong>einer</strong> Blockierung der Zahnräder durch ein Bleistück konnte ich die restlichen<br />

Befestigungsmuttern lösen.

Die Nutensteine der KW als auch der Ausgleichswelle waren noch voll intakt und konnten wieder<br />

verwendet werden. Das Lager der Eingangswelle (in der Mitte des Motors) wird von einem<br />

Sicherungsring und drei<br />

Kreuzschlitzschrauben<br />

fixiert. Zwei der Schrauben<br />

konnte ich nach<br />

stundenlangem bearbeiten<br />

entfernen, aber die Dritte<br />

war äußerst hartnäckig.<br />

Trotz Schlagschrauber<br />

wurde sie innen rund und<br />

nichts und niemand griff<br />

mehr richtig. Mit einem<br />

Drehmel und <strong>einer</strong> Mini-<br />

flexscheibe habe ich eine<br />

Nut in die Schraube geflext<br />

und bekam sie mit einem gut<br />

sitzenden Schraubendreher ab. Nach dieser Aktion konnte der Motor vorsichtig gespalten werden.<br />

Komisch, das ich überhaupt keinen Gehäusetrenner benötigte. Die an der Außenseite sitzenden<br />

Nuten genügten zum aushebeln. Innen kam das Getriebe zum Vorschein. Ein kurzer Blick war<br />

völlig ausreichend. Pitting auf mindestens einem Zahnradpaar. Shit. War ja klar.

Das Gertiebe, Schaltwalze und die Wellen konnten jetzt entnommen werden.<br />

Die Kurbelwelle präsentierte sich in einem guten<br />

Zustand. Unteres Pleuellager hatte sein vor-<br />

geschriebenes Spiel innerhalb der Toleranzen und<br />

das obere Pleuelauge hatte innen im Gleitbereich<br />

noch seine kupferfarbene Fläche. Das linke Lager,<br />

eingesperrt durch das Steuerkettenritzel, hatte<br />

fühlbar axiales und radiales Spiel und war wohl<br />

verantwortlich für das rumpelnde Geräusch bei<br />

laufendem Motor. Zwei Abende benötigte ich für<br />

das abziehen des Ritzels. Mit Heißluftpistole und<br />

einem sehr stabilen Abzieher bekam ich es endlich<br />

los. Nachdem das neue Lager verbaut war, hatte ich<br />

das Ritzel erhitzt und wollte es gerade senkrecht zur<br />

Markierung einsetzen, da fiel es bis zur Hälfte über die Welle und saß wieder absolut stramm fest.<br />

Somit musste ich erneut den Abzieher ansetzen.<br />

Alle Lager wurden aus den Gehäusehälften aus-<br />

geschlagen. Mit einem an der Spitze um 90 Grad<br />

gebogenen Schraubendreher konnte auch das linke<br />

Lager der Ausgleichswelle herausgehebelt werden.<br />

Unter diesem Lager befindet sich noch ein Öldicht-<br />

ring, der den Öldruck in das innere der Welle leitet<br />

und nicht zwischen den Lagerkugeln hindurch in<br />

den Motor. Zur Not könnte auch ein einseitig<br />

geschlossenes Lager verwendet werden.<br />

Die Lagersitze der beiden Kurbelwellenlager rechts und links im Gehäuse waren leicht ausserhalb<br />

der Toleranzen. Ein paar Freßspuren zeugten von einem sich mitdrehenden äußeren Lagerring. Ich<br />

war trotzdem ganz zufrieden, wusste ich doch, das es für solche Fälle Lagerkleber gibt.<br />

So langsam kam ich an den Scheitelpunkt der Restauration. Hatte ich jetzt den Überblick, was ich<br />

noch alles benötigen würde.<br />

– Steuerkette Kedo 92027 44,50 €<br />

– Dichtungssatz komplett Kedo 91452 31,50 €<br />

– Öldichtring Ausgleichswelle 25x40x3 Kedo 27090 5,95 €<br />

– Simmering-Set komplett: Kedo 90044 21,50 €<br />

– Kolbenclip 2x Kedo 27074 1,50 €<br />

– Tankdeckel Kedo 22209 11,50 €<br />

– Kotflügel Kedo (Baja) 20023 22,90 €<br />

– Getriebe-Sicherungsbleche Kedo: 27085 2,25 €, 27086 2,25 €, 28091 2,25 €<br />

– 2k-Motorlack schw. Glänzend Kedo 51053 23,90 €<br />

– Preval Sprayer Kedo 51004 9,95 €<br />

– Ersatzpatrone Kedo 51005 6,95 €<br />

– Drehzahlmesserwelle Kedo 30020 7,50 €<br />

– O-Ring dazu Kedo 300002 0,75 €

– Nutenstein Ausgleichswelle beim <strong>Yamaha</strong> Händler ca. 2 €<br />

– O-Ring Motor unten Hydr. Schlauch 93210-10197-00<br />

– Kupplungswelle bef. Schr. 90149-08067-00<br />

– Nutenstein KW: 90282-07042-00<br />

– Kreuzschlitzschraube für Befestigungslasche Lager Ausgleichswelle ca. 1 € (3 Stück)<br />

Lager:<br />

– 2 x 6305<br />

– 6305 RS einseitig abgedichtet<br />

– 6305N mit Nut<br />

– 6004<br />

– 6004 RS einseitig abgedichtet<br />

– 6306.C3 linkes KW-Lager. Ausführung in C3 mit erhöhter Lagerluft. Temperaturausgleich<br />

– 6307.C3 rechtes KW-Lager<br />

Die Bestellung bei Kedo war sozusagen DER Scheitelpunkt der Restauration. Nach wenigen Tagen<br />

kamen alle bestellten Teile in einem großen Paket nach München. Die Lager allerdings habe ich<br />

über das Internet bestellt. Zusammen haben sie 51 € gekostet. Da kann man nicht meckern.<br />

Montage<br />

Im großen und ganzen konnte ich mit dem Wiederaufbau beginnen. Dennoch gab es Probleme mit<br />

dem Getriebe. Von Helmfried bekam ich für 25€ eine intakte Getriebeeingangs- und Ausgangswelle<br />

komplett mit Zahnrädern. Leider hatten diese auch starkes Pitting, sodaß ich unter dem xt600<br />

Forum nach einem Getriebe für die <strong>550</strong>-er ausschau hielt. Es dauerte auch nicht lange, da bot mir<br />

jemand sein gebrauchtes Getriebe <strong>einer</strong> 43f an. Nach Austausch der Maße und der Bestätigung des<br />

Verkäufers kaufte ich dieses für 80€. Die Zahnräder der Ausgangswelle wurden auf die Ersatzwelle<br />

von Helmfried verbaut. Die Eingangswelle mit dem auf der linken Seite aufgepresstem Zahnrad<br />

konnte nicht demontiert werden und kam so wie es war zum Einsatz. Ein kl<strong>einer</strong> Wehrmutstropfen<br />

gab es dennoch. Der erste Gang eines orig. <strong>XT</strong> <strong>550</strong> Getriebes war mit 13/30 Zähnen übersetzt. Das<br />

der 43f war 12/31, also etwas kürzer. Die Durchmesser der Zahnräder wichen kaum voneinander<br />

ab. Na gut, dachte ich und sah mich im Geiste schon mit einem Wheelie über die Dachauer Straße<br />

Richtung Wintrich-Ring fahren. Aber alles der Reihe nach.<br />

Während ich also auf das Getriebe wartete, konnten<br />

doch die ersten Teile wieder an ihren Ursprungsort<br />

montiert werden. So nahm ich den Luftfilterkasten,<br />

der stets vor der Hinterradschwinge montiert<br />

werden sollte, reinigte und lackierte ihn sogar noch<br />

schwarz matt. Die Hinterradschwinge wurde mit der<br />

Achsschraube befestigt und das bereits zerlegt,<br />

gereinigt, lackierte und zusammengebaute zentrale<br />

Federbein fand seinen angestammten Platz zwischen<br />

Schwinge und Rahmen wieder. Der Stift, der<br />

Schwinge und Federbein verbindet, ist wohl<br />

eingepresst. Auch der machte bei der Demontage<br />

erhebliche Schwierigkeiten und wollte partu nicht

weichen. Nur mit einem 10 mm Austreiber und einem 500 g Hammer war dies möglich.<br />

Der Kabelbaum wurde mit entsprechendem Tape umwickelt und auf der rechten Seite des Rahmens<br />

angebracht. CDI und Regler (Gleichrichter) wurden ebenfalls gereinigt und wieder eingebaut. Hier<br />

hatte ich auch die Möglichkeit, einzelne Leitungen durch neue zu ersetzen bzw. Leitungen zu<br />

verlöten und mit Schrumpfschlauch zu versehen. Ich habe bestimmt eine ganze Tüte schwarzen<br />

Kabelbinder verbraucht, damit die Kabel am Rahmen befestigt werden um später nicht zu scheuern.<br />

Jedes einzelne Teil wurde vor dem Anbau gereinigt, teilweise lackiert und dann verbaut. Tage<br />

vergingen immer nach dem gleichen Schema. Abends die Teile reinigen, Grundieren und farbig<br />

lackieren. Nachts vor dem Bettgehen, noch eine erste Schicht Klarlack. Morgens vor der Arbeit<br />

noch eine zweite Schicht und Abends nach der Arbeit der Anbau dieser Teile. Dann wieder reinigen<br />

neuer Teile ... An dünnem Stahldraht hingen die lackierten Teile in der Garage zum trocknen,<br />

teilweise zehn bis zwölf Stücke gleichzeitig.

Nachfolgend wurden die beiden Räder gereinigt und deren Speichen entrostet. An einem<br />

Gewitterabend im Juli 2005 habe ich die Speichen der Räder, sitzend in einem Gartenstuhl, mit<br />

Felgensilber in der geöffneten Garage lackiert. Die Alu-Felgen mit Unipol poliert, die<br />

Gabelstandbeine silber lackiert wie auch die Seitendeckel und das Heckbürzel in Weiß. Das waren<br />

Wochen voller Fleißarbeit. Nebenbei die Besuche bei Louis & Co. für neue Blinker hinten,<br />

Faltenbälge für die Gabel und div. Kleinteile. Obere und untere Gabelbrücke schwarz lackiert.<br />

Kurz vor dem Urlaub in Kroatien im August,<br />

habe ich noch den Vergaser zerlegt, gereinigt<br />

und wieder zusammengebaut. Die Düsen<br />

waren in keinem Fall verklebt. Neue<br />

Benzinleitung angebracht und die<br />

Gasschieber eingeölt. Die rechte Seite des<br />

Doppelvergasers wird ab Halbgas<br />

mechanisch mit geöffnet. Der goldfarbene<br />

Schieber wird durch den Unterdruck<br />

gesteuert geöffnet und durch eine Spiralfeder<br />

mit definiertem Druck wieder geschlossen.<br />

Die übliche Membran ist hier nicht<br />

vorhanden.<br />

Nach dem Sommerurlaub wurde der Motor zusammengebaut. Alle benötigten Teile waren<br />

vorhanden. Die Gehäusehälften wurden gereinigt und die ersten Lager wurden vorsichtig mit einem<br />

Kunstoffhammer oder mit Hilfe von dem alten Lager eingetrieben. Hierbei wurde das Gehäuse auf<br />

80 Grad erwärmt.<br />

Das Filtersieb wurde gereinigt und auf die noch<br />

intakte alte Dichtung verschraubt. Hierbei habe<br />

ich bei allen M6-er Verschraubungen Loctite<br />

Schraubenfest mittel verwendet. Auf freie<br />

Ölkanäle im Gehäuse habe ich stets geachtet. Die<br />

ersten Simmeringe fanden ihren neuen Platz und<br />

das Getriebe habe ich zuerst auf die linke Seite<br />

eingebaut. Hierbei wurde direkt der eine oder<br />

andere Milliliter Öl verwendet. Immer wieder<br />

schüttelte ich den Kopf als ich sah, das viele<br />

Kreuzschlitzschrauben verwendet werden. Diese<br />

Teile habe ich zu hassen gelernt. Wie kann man sowas machen. Die sollen wohl nur einmal in<br />

ihrem Leben angefasst und angezogen werden. Wer hat denn was von Demontage gesagt.

Schaltwalze, Schaltwelle und Schaltgabeln<br />

wurden genauso verbaut, wie Anfangs<br />

demontiert. Das linke Kurbelwellenlager als auch<br />

die Ausgleichswelle habe ich mit wenig<br />

Lagerkleber in die Lagersitze eingeklebt. Mir<br />

war klar, das ich diese Verbindung nur noch mit<br />

ca. 160 Grad Hitze lösen könnte. Die im rechten<br />

Bild gezeigte Ölführungsbuchse mit O-Ring<br />

nicht vergessen einzubauen.<br />

Als die beiden inneren Gehäusehälften mit<br />

Flächendichtung versehen wieder verschraubt<br />

waren, wurden die äußeren Zahnräder und der<br />

Kupplungskorb wieder montiert. Das obere<br />

Zahnrad ist für die Ausgleichswelle und das<br />

untere von der Kurbelwelle. Diese Zahnräder<br />

müssen mit den beiden Punkten gegenüber<br />

verbaut werden. Kupplung und Lamellen wurden<br />

mittels Markierung wieder an ihrem alten Platz<br />

eingebaut.<br />

Dann ging eigentlich alles sehr schnell. Kupplungsstange eingebaut, Kupplung eingestellt und das<br />

Gehäuse auf der rechten Seite mit den orig. M6-er Inbusschrauben verschraubt. Auf der linken Seite<br />

wurde das Kettenritzel angebracht. Der Lichtmaschinendeckel mit <strong>einer</strong> neuen Dichtung<br />

angeschraubt. Der Kolben wurde gereinigt und auf der oberen Seite poliert, welches die<br />

Kohlerückstände nicht so schnell haften lässt, der Kolbenbolzen mit neuen Clips gesichert und den<br />

Kolben in den Zylinder eingeschoben. Neue Zylinderfuß- und Kopfdichtung ist ein muss und<br />

wurden mit neuer Steuerkette samt Führungsschinen und Nockenwelle eingebaut. Die Stehbolzen<br />

entsprechend dem angegebenen Drehmoment kreuzweise in mehreren Gängen festgezogen. Zum<br />

Schluss kam der Zylinderkopfdeckel zum Einsatz und das Ventilspiel wurde eingestellt. Da ich die<br />

einzelnen Motorteile zwischendurch von seinem alten Lack entfernt hatte, brauchte es nur wenig<br />

Zeit, den Motor zur Lackierung herzurichten.<br />

Hierbei ist es Ge- schmacksache, ob der<br />

Motor matt oder glänzend lackiert wird.

Nach <strong>einer</strong> Trocknungszeit von ca. <strong>einer</strong> Woche, wurde der Motor wieder in den Rahmen<br />

eingebaut. Hierbei ging ich leider falsch vor und hob den Motor von der linken Seite in den<br />

Rahmen und ließ die bereits eingebauten Fußrasten montiert. Fred gab mir einen Tipp, den Motor<br />

von der rechten Seite her einzubauen. Mit abmontierten Fußrasten. Die ganze Familie hat geholfen,<br />

den Motor in die exakte Position zu heben um die Steckachse durch Hinterradschwinge und Motor<br />

zu bekommen. Hierbei ist an einigen Stellen der Lack von Rahmen und Motor abgeplatzt, was aber<br />

später vorsichtig mit dem Pinsel wieder hergestellt wurde. Trotzdem ärgerlich. Die ganze Prozedur<br />

dauerte min. 20 min. Das nächste mal würde ich den Motor an den wichtigsten Stellen in dickes<br />

Leinentuch hüllen und von rechts einbauen.<br />

Was soll ich sagen, dieser Zustand ähnelt einem Motorrad immer mehr. Auch konnte ich es nicht<br />

lassen, das vordere Schutzblech unter der unteren Gabelbrücke zu verschrauben, war ja mittlerweile<br />

der Lampenhalter und das hintere Scheinwerfergehäuse lackiert und eingebaut worden. Auch der<br />

Vergaser wurde eingebaut und die Bowdenzüge an die am Lenker bereits montierten Griffe.

Von Helmfried hatte ich günstig ein neues KettenKit für die <strong>550</strong>-er bekommen. Das Ritzel hatte ich<br />

bereits montiert und so wurde die Kette mit einem Kettenschloss geschlossen. Werde aber<br />

kurzfristig das Kettenschloss gegen ein zu vernietendes eintauschen. Das Werkzeug dafür habe ich<br />

bereits für meine 600-er gekauft. Ich habe hier ein besseres Gefühl.<br />

Das Gewinde des rechten Spiegelhalters war praktisch nicht mehr vorhanden. Mit einem Reiß-<br />

werkzeug wurde die Bohrung aufgeraut und der Spiegel am Gewinde mit Flüssigmetall verklebt.<br />

Wie lange das hält, kann ich noch nicht sagen, fühlt sich aber ausreichend stabil an.<br />

Tank und Sitz wurden provisorisch verschraubt und siehe da, ein richtiges Motorrad. Da der Motor<br />

bereits mit frischem Öl und <strong>einer</strong> neuen Zündkerze ausgestattet war, der Vergaser angeschlossen<br />

und die Batterie geladen, stand einem Starten des Motors nichts mehr im Wege. Schnell die Batterie<br />

angeschlossen und den Benzinhahn geöffnet. Alles war dicht, immerhin. Zündschlüssel besorgt und<br />

auf „ON“ gedreht. Die grüne Lampe für Leerlauf leuchtete auf. Ich war sehr gespannt. Wird der<br />

Motor ohne starke mechanische Geräusche laufen? Die ersten 20 Kicks gestalteten sich schwierig.<br />

Totpunkt finden und mit schmackes treten. Allerdings tat sich zuerst gar nichts. Nach weiteren fünf<br />

Minuten merkte ich, das bei dem Motor ganz langsam erste Zündungen kamen. Klitschnass schob<br />

ich die Maschine an den Bordstein. So konnte ich mit dem linken Fuß besser stehen. Bei jedem<br />

weiteren Kick lief der Motor etwas länger. Dann plötzlich lief der Viertakter durch. Geschafft. Und<br />

das schönste war, fast ohne mechanische Geräusche. So wie es sein sollte. Nach wenigen Sekunden<br />

war das überflüssige Motoröl verbrannt und die Auspuffgase kamen völlig klar und ohne blaue oder<br />

schwarze Wölkchen aus dem BSM Sportauspuff. Ich war überglücklich.<br />

Es war bereits Anfang Oktober, als ich den orig. <strong>XT</strong> <strong>550</strong> Alu-Motorschutz montiert habe. Den hatte<br />

ich im Juni über ebay gekauft. Eine wahre<br />

Rarität, wusste ich doch, das in<br />

Deutschland verkaufte <strong>XT</strong>´s einen<br />

hässlichen Stahlrohr/Blech-Schutz hatten<br />

der eigentlich überhaupt keinen echten<br />

Schutz bietet. Nach wie vor waren die<br />

Ansaugstutzen zwischen LuFi-Gehäuse<br />

und Vergaser sehr alt und verhärtet. Der<br />

Vergaser fand hier kaum Halt, sodaß ich<br />

mit der Warmluftpistole die Stutzen<br />

erwärmt und den Vergaser besser<br />

befestigen konnte. Damit das System<br />

wirklich dicht ist, habe ich anschließend<br />

mit transparentem Baustoff-Silikon außen<br />

eine kleine Raupe an Vergaser und<br />

Ansaugstutzen gelegt. Das sollte reichen.<br />

Auch patschte der Motor beim Gas wegnehmen hart aus dem Auspuff. Die Leerlaufgemischschraube<br />

hatte ich lt. Büchli entsprechend eingestellt. Trotzdem benötigte der Motor noch eine<br />

weitere halbe Umdrehung Richtung „Fett“ (also raus), damit er auch im Schiebebetrieb sauber läuft.

Zu meinem 40. Geburtstag habe ich die beiden vorderen Blinker, die Gepäcktasche und die beiden<br />

TKC 80 Continental Reifen bekommen. Gegenüber der Montage des Hinterreifens war das<br />

anbringen der Blinker geradezu leicht. Nie habe ich mehr geschwitzt als diesen einen Abend im<br />

Keller beim ab- und aufziehen des neuen Reifens. Den alten Reifen bekam ich nur mittels<br />

Bügelsäge und Seitenschneider von der Felge. Der Kardinalfehler beim montieren des neuen<br />

Reifens war vorprogrammiert. Er war komplett aufgezogen, als ich mir dachte, das ein solcher<br />

Reifen doch eine bestimmte Laufrichtung hat, i.d.R. an der Seite mit einem Pfeil markiert. Ich hatte<br />

eine 50% Chance, das der Reifen richtig montiert war. Ich sage nur: Murphy´s Law.<br />

Am Folgetag brachte ich Vorder- und Hinterrad zur kompletten Montage zum Reifenhändler.<br />

Die Gepäcktasche ist leider nicht Original, habe ich aber auf <strong>einer</strong> schwarz lackierten Pertinaxplatte<br />

entsprechend befestigt. Eine orig. Gepäcktasche habe ich bisher keine erstanden, weil diese in<br />

einem guten gebrauchtem Zustand nicht zu bekommen ist.<br />

Zwischendurch, bei Probeläufen, hatte ich Probleme bei <strong>einer</strong> bestimmten Stellung des Lenkers mit<br />

dem Abblendlicht. Dieses ging bei <strong>einer</strong> bestimmten Stellung des Lenkers sporadisch aus. Meine<br />

Vermutung, das der unter der Lampenfassung liegende mehrpolige Stecker das Problem macht,<br />

bestätigte sich. Die Buchsen des Steckers habe ich mit einem kleinen Schraubendreher leicht<br />

zusammengedrückt, das wieder Spannung zwischen Buchse und Stift besteht. Den Stecker habe ich<br />

zusätzlich mit Kabelbinder zusammen- und an das dafür vorgesehene kleine Winkeleisen gebunden.<br />

Original wird hier die Steckverbindung in einem Kunststoffteil angeklipst. Dieser Kunststoff dient<br />

als Spritzschutz für den sonnst frei im Fahrtwind befindlichen Stecker. Leider ist dieses Teil nicht<br />

mehr vorhanden. Vielleicht kann ich es von Fred einmal geliehen bekommen um mir eine Form zu<br />

erstellen. Mit Kunstharz und <strong>einer</strong> Lage Glasfaser könnte man das Teil nachbauen.<br />

Während der Wintermonate konnte ich kaum am Motorrad arbeiten. Es war schlicht zu kalt. Ich<br />

beschäftigte mich mit Motorradzeitschriften und anderen Kleinigkeiten der <strong>XT</strong> im wärmeren<br />

Kellerraum. Die beiden nachfolgenden Bilder stammen vom Februar 2006.

Die farbigen Streifen auf dem Seitendeckel und dem Tank habe ich im Januar 2006 lackiert. Nach<br />

Vorlage eines Originals habe ich den Tank abgeklebt, lackiert, getrocknet und wieder neu<br />

abgeklebt. Der Vorgang dauerte mehrere Stunden/Tage, weil der Lack natürlich trocknen musste.<br />

So war ich nicht auf die teuren Aufkleber angewiesen, falls man sie denn überhaupt bekommt. Das<br />

<strong>XT</strong>-Zeichen auf dem Tank war auch ein schwieriger Fall. Auf ebay verkaufte jemand zufällig das<br />

Zeichen, ich musste nur noch das rot in die Umrandung bekommen. Hier war auch stundenlanges<br />

Abkleben angesagt. Aber es hat sich gelohnt. Selbst der chromfarbene Kantenschutz an der<br />

vorderen Pfalz des Tanks ist angebracht. Ende Januar 2006 fiel mir ein, das die Gabelsimmeringe<br />

nicht mehr die besten waren. Wollte ich doch, wenn es Frühling wird und die Maschine angemeldet,<br />

nicht unbedingt noch die Dichtringe wechseln. Besser jetzt im Winter. Mit der Spaxschrauben-<br />

Methode konnte ich den Simmering <strong>einer</strong> Seite heraus hebeln, die andere stellte sich sehr<br />

hartnäckig an. Es wurden ca. 10 Schraubvorgänge und ein leicht zerkratztes Federbein, bis ich den<br />

Simmering entfernt hatte. Somit gab es keine Wahl, ich musste Standrohr und Gleitrohr<br />

demontieren. Die Dämpferstange kann nur gelöst werden, wenn diese im Gleitrohr festgehalten<br />

wird und die Inbusschraube unten an der Dämpferstange gelöst wird. Dazu habe ich mir nach<br />

anfänglichen Schwierigkeiten zum lösen dieser Stange ein „Spezialwerkzeug“ erstellt.<br />

Eine Mutter mit SW 24 wird an einen Baustahl geschweißt und kann, im Gleitrohr eingeführt, die<br />

Dämpferstange festhalten. Die Verkratzungen im inneren des Standbeins habe ich mit ganz feinem<br />

Schmirgelleinen geglättet und anschließend alles wieder zusammengebaut.<br />

Auch die <strong>550</strong>-er hat ihren eigenen Hubständer bekommen, den ich genauso angefertigt habe wie<br />

meinen ersten für die 600-er.

Detailbilder der <strong>Yamaha</strong><br />

Genau wie meine <strong>XT</strong> 600 E hat die <strong>550</strong>-er ein Ölthermometer erhalten. Bis 60º C langsam warm<br />

fahren. Ab 80º C (Betriebstemperatur) kann's richtig losgehen. Ich werde aber die ersten paar<br />

hundert Kilometer etwas vorsichtig sein und schauen, wie sich der Motor verhält. Immer ein Handy<br />

mit dabei, damit man im Falle des Falles abgeholt werden kann.<br />

Der BSM- Auspuff ist zwar nicht gerade eine Schönheit, habe aber momentan gar keinen anderen<br />

zur Auswahl. Wenn ich jetzt noch von irgendwo einen originalen Auspuff bekomme, ist sie, mit<br />

Ausnahme der Gepäcktasche, in originalem Zustand wie aus dem Laden gekauft. Ihre<br />

Zuverlässigkeit kann die <strong>XT</strong> <strong>550</strong> ab Ende März 2006 unter Beweis stellen, falls der TÜV uns den<br />

Segen dazu gibt. Nach 200-300 Km sollte nochmal das Ventilspiel kontrolliert werden, nachdem<br />

sich alle Komponenten gesetzt haben.<br />

Ende März 2006 gönnte ich mir ein Kurzzeitkennzeichen für die <strong>550</strong>-er. Wollte ich doch die neuen<br />

Beläge vom Vorderrad einbremsen, damit die Graukittel nichts zu meckern haben. Hier stellte ich<br />

dann sehr schnell fest, das es doch Unterschiede gibt beim fahren auf einem 10 Meter langen<br />

Grundstück und auf der Straße. Sie lief bei Halbgas zwischen 2500 und 4000 Touren wie ein alter<br />

Lanz. Das war ein einziges stottern und patschen aus dem Auspuff. Toll, das auch noch. Wollte ich<br />

doch am nächsten Tag zum TÜV. Aber denen kann es ja egal sein, ob ein Motor gut läuft oder<br />

nicht. Also erstmal zur HU und dann den Fehler finden. Somit machte ich mich Morgens in meinem<br />

Urlaub auf zur Prüfstelle. Ich fand den BSM Sportauspuff sehr laut und hatte bedenken zwecks

Plakette, obwohl er eingetragen war. An der TÜV-Kasse ließ ich noch 54€ für ein Gutachten und<br />

die freundliche Dame sagte: „Sie werden aufgerufen“. Somit gesellte ich mich zu den zwei<br />

wartenden Kandidaten an der Prüfecke.<br />

Ich wurde aufgerufen und schob die Maschine auf die Hubstation. Dort begann der Prüfer seine<br />

Arbeit. Rahmennummer, Reifen/Größe, Laufrichtung, Speichenklang, Motor dicht, Licht, Hupe,<br />

Blinker, Bremsen, Seitenständer, Lenkkopflager, Killschalter, Schwingenlager ... upps, das linke<br />

Schwingenlager hatte einen halben Millimeter Spiel. Warum hatte ich das nicht bemerkt. Aber<br />

sonnst wurde nichts mehr gefunden. Alles OK. Der etwas laute BSM hat den Prüfer gar nicht<br />

gekümmert... war ja eingetragen.<br />

So fuhr ich glücklich nach Hause. Dort habe ich sofort angefangen, den Vergaser auszubauen. So<br />

konnte es ja nicht bleiben, mit Halbgas wie ein Traktor zu fahren. Bei Gerhard habe ich dann<br />

Abends den Vergaser Ultraschall reinigen lassen. Ich hatte gesehen, das der Ansaugstutzen des<br />

Primärvergasers neben der Befestigungsschelle einen kleinen Riß hatte. Den hatte ich früher schon<br />

bemerkt, jedoch mit Klebeband versucht, das ganze abzudichten, offensichtlich erfolglos. Mein<br />

Nachbar nahm den Ansaugstutzen mit zu <strong>einer</strong> Autoreparaturwerkstatt. Dort gab es ein Dichtmittel,<br />

welches zugleich auch Kleber ist. Der Riß wurde damit verschlossen und der Kleber benötigte 24h<br />

um hart aber doch noch elastisch zu werden. Am Folgetag verbaute ich alles wieder an die <strong>XT</strong>.<br />

Was soll ich sagen, die <strong>550</strong>-er nahm über das ganze Drehzahlband sauber Gas an, das ich mir ein<br />

Grinsen nicht verkneifen konnte. Und sie hat doch 38 PS. So wie sie voranschiebt ab 4000 Touren<br />

kann es nur eine offene Maschine sein. Nach Ostern wird die <strong>Yamaha</strong> angemeldet und ab dem<br />

nächsten Jahr ist sie auch ein Youngtimer mit 25 Jahren auf dem Buckel.<br />

„Lächle und seih froh, es könnte schlimmer kommen“, sagte eine Stimme zu mir. Und ich lächelte<br />

und war froh .... und es kam schlimmer.<br />

Die ersten paar hundert Kilometer waren kurz nach Ostern schnell abgeritten. Allmählich klopfte<br />

der Motor im heißen Zustand immer mehr. An warmen Tagen unerträglich laut. Ab <strong>einer</strong> Drehzahl<br />

von ca. 2800 Touren wurde dieses dumpfe Klopfen immer lauter. Ich hatte den Kolben in Verdacht.<br />

So demontierte ich den Zylinder und schickte ihn mit <strong>einer</strong> Bestellung für einen neuen<br />

Übermaßkolben, Kolbenringe, Kolbenbolzen und einmal Zylinder hohnen nach Hamburg zu Kedo.<br />

Nach 3 Wochen kamen die neuen Teile zurück und der Einbau begann. Zwischenzeitlich<br />

kontrollierte ich das obere und untere Pleuellager. Das obere mit einem eingeölten Kolbenbolzen. In<br />

vertikaler Richtung darf kein fühlbares Spiel vorhanden sein. Das untere Pleuellager kann man<br />

kontrollieren, indem der obere Totpunkt für die KW gefunden wird, das Pleuel mit der einen Hand<br />

umfasst und mit der anderen Hand eine paar Schläge auf das obere Pleuelauge (mit der Faust ..) in<br />

geradliniger Richtung zur KW geschlagen wird. Ist dort Spiel bzw. ein Klopfen hörbar, ist das<br />

untere Pleuellager hinüber. Das war aber nicht der Fall. Auch das seitliche Spiel der Pleuelstange<br />

war innerhalb s<strong>einer</strong> Toleranzen.

Der neu gehohnte Zylinder war schnell mit dem neuen Kolben, Kolbenbolzen und Ringen verbaut.<br />

Hier habe ich auch nicht mit Öl gespart und als alles wieder komplett war, bekam ich den Motor mit<br />

zwei Kicks wieder zum laufen. Und, was soll ich sagen, als der Motor Betriebstemperatur hatte,<br />

begann er wieder zu klopfen. An dem Kolben lag es wohl nicht, erfreute mich aber trotzdem der<br />

neuen Komponenten.<br />

Irgendwann im Juni 2006 sagte ich mir, das ich so klopfend nicht weiterfahren wollte und öffnete<br />

den rechten Seitendeckel des Motors. Auf den ersten Blick sah alles OK aus. Alles war auf seinem<br />

Platz. Mit einem großen Schraubendreher hebelte ich an dem Zahnrad der rechten<br />

Kurbelwellenseite herum und bemerkte, das ich die KW mindestens 1 mm auf und ab bewegen<br />

konnte. Das das nicht original ist, konnte selbst ein Laie herausfinden. Schnell die Kupplung und<br />

die beiden Zahnräder der rechten KW-Seite entfernt und siehe da, ich konnte den äußeren Lagerring<br />

des KW-Lagers in seinem Lagersitz im Gehäuse hin und her bewegen. Als ich die Welle radial<br />

hoch und runter bewegte, kam mir das Geräusch irgendwie bekannt vor. Wie konnte jetzt dieser<br />

Zustand repariert werden? Ich wollte es erst mit Lagerkleber versuchen. Wenn das nicht<br />

funktioniert, kann ich immer noch den Motor öffnen. Das rechte KW-Lager habe ich so gut es ging<br />

mit Bremsenreiniger entfettet und dann Lagerkleber seitlich reinlaufen, trocknen lassen und alles<br />

wieder montiert. Probefahrt bis Betriebstemperatur von ca. 95 Grad und .... immer noch das<br />

klopfen. Das ganze Prozedere mit Seitendeckel ab, Lager erneut verklebt und dann verschraubt<br />

habe ich noch min. zwei mal wiederholt bis ich merkte, das es so nicht funktioniert. Das wäre ja<br />

auch zu schön gewesen. Jedes mal 2,1 Liter neues Motoröl.<br />

Eine Woche später wurde der Motor aus dem Rahmen ausgebaut und im Keller ein zweites mal<br />

komplett zerlegt.<br />

Das rechte KW-Lager hab ich vorsichtshalber neu gekauft. Der Lagersitz war in der Gegenrichtung<br />

des Zylinders, sozusagen nach unten etwas ausgeschlagen. Im kalten Zustand war das nur max. 1/10<br />

mm. Ich habe den Aussenring des Lagers als auch den Lagersitz selbst mit Schmirgelpapier<br />

aufgerauht, damit der Loctite Lagerkleber besser hält. Mit einem Streifen 0,10-er Lehrenband und<br />

Kleber habe ich das Lager unter leichten Schlägen mit dem Kunstoffhammer in den Sitz<br />

geschlagen. Der übrige grüne Kleber wird nicht hart und kann abgewischt werden. Genauso habe<br />

ich am Folgetag das andere Lager eingeklebt und den Motor wiederum einen Tag später wieder<br />

verschraubt und in den Rahmen eingebaut. Vergaser und Bowdenzüge wieder dran, Öl rein und<br />

gekickt. Siehe da, der Motor lief um einiges ruhiger und ab Betriebstemperatur auch nur mit einem<br />

minimalem klopfenden Geräusch ab ca. 3000 Touren. Das aber die ersten Vierventilmotoren von<br />

den <strong>XT</strong>´s generell rauh und laut laufen als die der folgenden Generationen, bestätigte mir Fred.

Trotzdem würde ich mir im Nachhinein nach allen hier beschriebenen Arbeiten die Frage stellen, ob<br />

ein Austauschmotor nicht die bessere Variante gewesen wäre. Wenn man denn einen intakten<br />

Triebling findet, was man vor dem ersten Lauf nie weiss, könnte eine solche Anschaffung bis ca.<br />

350 EUR Sinn machen.<br />

Jetzt ist es schon September 2006 und die Maschine hat über 54 tkm auf dem Tacho. Ist mir gar<br />

nicht aufgefallen, das ich in den letzten 4 Monaten über 3500 km gefahren bin. Einen originalen<br />

Auspuff habe ich dann am 3. Oktober von einem befreundeten Schrauber bekommen. Der war<br />

zwar auf den letzten 6-7 cm teilweise durchgerostet, konnte aber mit ein paar Stunden Einsatz und<br />

2k-chemischen Metall auf Epoxy-Basis wieder zugespachtelt, geschliffen und lackiert werden.<br />

Er hat auch einen besseren, tieferen Sound als der heisere BSM. Der Sozius bedankt sich für das<br />

Hitzeschutzgitter, welches der BSM überhaupt nicht hatte.<br />

Im Winter wird auch die Sitzbank neu bezogen. Vielleicht bekomme ich auch irgendwann günstig<br />

einen Motor von der 43F. Der passt in den Rahmen und die CDI der <strong>550</strong>-er kann verwendet<br />

werden. Ob der TÜV die 5 PS mehr genehmigt werden wir sehen.<br />

Auf jeden Fall macht es irre Spaß, mit dem Teil auf Asphalt oder auch im Gelände zu fahren. Mit<br />

den etwas über 140 Kg ist das schon komplett anders als eine 30 Kg schwerere 600-er.<br />

Aus der Motorradzeitung PS aus dem Jahre 1983 steht das Verschleißmaß der Nockenwelle <strong>einer</strong><br />

38 PS Maschine und diese Maße stimmen mit der verbauten überein. Somit ist eindeutig, das der<br />

Motor offen ist. Eine Nockenwelle für die 27 PS Version hat 2 mm geringere Hübe.

Als Abschluss noch ein Foto aus einem Prospekt.<br />

Fazit<br />

Ein solches <strong>Restaurierung</strong>sobjekt würde ich jederzeit wieder kaufen. Man sollte aber darauf achten,<br />

das keine großen Schweißarbeiten notwendig sind. Der Rahmen, das wichtigste an einem Motorrad,<br />

sollte einwandfrei sein. Auch ist sehr wichtig, das alle Teile vorhanden sind, egal in welchem<br />

Zustand diese sind. An- oder abgebrochene Kunstoffteile kann man gut mit Kunstharz und <strong>einer</strong><br />

Matte Glasfaser reparieren. Nicht vorhandene Teile müssen später teuer erkauft werden, falls sie<br />

überhaupt angeboten werden. Blinker, Kettenkits, Bowdenzüge, Gabelmanschetten, Schutzblech<br />

oder Rückspiegel bietet der Zubehörhandel. Ist etwas nicht vorhanden, lohnt auch schon mal ein<br />

Blick in ebay. Je nach Verbreitung des Motorrades, muss man teilweise etwas Geduld mitbringen,<br />

bis etwas angeboten wird. Gute Erfahrungen hatte ich hier bei Komplettschlachtungen <strong>einer</strong><br />

Maschine die bei ebay angeboten wurde. Nach einem Kontakt zu dem Verkäufer zu bestimmten<br />

nicht angebotenen Teilen, kann man hier ein Schnäppchen machen. Die anfänglich überschlagene<br />

Summe von 400€ hat sich im Nachhinein auf ungefähr 700€ erhöht. Größter Anteil daran war das<br />

Getriebe bzw. die Motorteile. Ohne eine komplette <strong>Restaurierung</strong>, als Maschine für jeden Tag,<br />

hätten die 400€ sicherlich gereicht. So aber wurde es durch die Neuteile teurer und die vielen<br />

Schichten Lack sind auch nicht gerade billig. Jedoch muß ich sagen, das man schon erhebliche Zeit<br />

aufbringen und Freude am restaurieren haben muss. Auch sind schraubertechnische Fähigkeiten<br />

notwendig, damit nicht jede einzelne festsitzende Mutter direkt zu einem Fiasko werden. Gutes<br />

Werkzeug ist ebenfalls angeraten. Nichts gegen das Ausleihen eines stabilen Lagerabziehers, aber<br />

wenn nur ein Maulschlüsselsatz aus dem Baumarkt vorhanden ist, wird es sehr, sehr schwierig.<br />

Solche Projekte enden dann meist in mehreren Pappkartons als Teile-Puzzle, werden vielleicht

später im Internet für wenig Geld angeboten oder landen vor dem nächsten Umzug auf dem Müll,<br />

genauso wie die alten Vinylschallplatten, die man Jahre später sucht und erfährt, das die doch schon<br />

lange zum Sperrmüll gebracht wurden ..... N<br />

Und <strong>einer</strong> alten <strong>Yamaha</strong> <strong>XT</strong> <strong>550</strong> ist es sicherlich Wert, zu einem zweiten Leben verholfen zu<br />

werden.<br />

München, Oktober 2006<br />

Kommentare, Meinungen etc. an: xt<strong>550</strong>@rmx.de