Anforderungen an Drahtvorschub- Systeme für das ... - Laser Magazin

Anforderungen an Drahtvorschub- Systeme für das ... - Laser Magazin

Anforderungen an Drahtvorschub- Systeme für das ... - Laser Magazin

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

PRAXIS APPLICATION<br />

<strong>Anforderungen</strong> <strong>an</strong> <strong>Drahtvorschub</strong>-<br />

<strong>Systeme</strong> <strong>für</strong> <strong>das</strong> <strong>Laser</strong>strahl-Schweißen<br />

Der zivile Flugzeugbau muss seine Produkte ständig weiter entwickeln, um<br />

den wachsenden Forderungen der Airlines nach Leistungssteigerungen auf<br />

der einen und Kostensenkung auf der <strong>an</strong>deren Seite gerecht zu werden [1].<br />

Besondere Bedeutung kommt der Gewichtsreduzierung durch Verwendung<br />

von Leichtmetallen zu. Neben neuen Konstruktionsprinzipien sind entsprechende<br />

Fertigungsverfahren zu entwickeln, die adäquate Fügetechniken einschließen<br />

[2].<br />

Hierbei stellt der <strong>Laser</strong>strahl ein prädestiniertes<br />

Schweißwerkzeug dar, <strong>das</strong><br />

sich durch eine hohe Energiedichte<br />

bei hohen Prozessgeschwindigkeiten<br />

auszeichnet. Die Energieeinbringung<br />

erfolgt konzentriert und örtlich präzise,<br />

so <strong>das</strong>s ein stoffschlüssiges Verbinden<br />

der Nahtfl <strong>an</strong>ken bei sehr geringem Verzug<br />

ohne Kaltstartprobleme möglich<br />

ist [2, 3]. Derartig geschweißte integrale<br />

Strukturen weisen zudem in Bezug<br />

auf Korrosionsbeständigkeit Vorteile<br />

ge genüber der Nietbauweise auf, da<br />

keine Spalten entstehen [1].<br />

Hinsichtlich der schweißtechnischen<br />

Verarbeitung von Aluminiumlegierungen<br />

treten jedoch spezifi sche Probleme<br />

auf, denen ausreichend Rechnung<br />

zu tragen ist. In erster Linie sind<br />

hierbei die hohe Wärmeleitfähigkeit,<br />

der hohe Wärmeausdehnungskoeffi -<br />

zient und die niedrige Viskosität der<br />

Schmelze zu nennen. Der Schweißprozess<br />

neigt in hohem Maße zu Instabilitäten<br />

und führt zu Nahtimperfektionen.<br />

Aus technologischer Sicht kommen die<br />

Heißrissempfi ndlichkeit einiger Legierungen,<br />

die Neigung zur Porenbildung<br />

und natürlich die Oxidschicht hinzu [2,<br />

3]. Daher müssen beim <strong>Laser</strong>schweißen<br />

Modifi kationen und Parametervariationen<br />

vorgenommen werden.<br />

Eine Möglichkeit bildet <strong>das</strong> <strong>Laser</strong>strahl-<br />

Schweißen mit externer Drahtzufuhr.<br />

Es setzt eine exakte Positionierung<br />

sowohl des <strong>Laser</strong>strahls als auch des<br />

Zusatzdrahtes voraus. Defi niert wird<br />

sie über den Schnittpunkt der jeweiligen<br />

Mittelachse mit der Grundwerk-<br />

14 2/2007<br />

stoffoberfl äche. Zusätzlich hat der<br />

Drahtzuführwinkel einen erheblichen<br />

Einfl uss auf <strong>das</strong> Schweißergebnis [4].<br />

Diese extrem hohen Genauigkeiten<br />

müssen selbstverständlich auch bei<br />

hohen Schweißgeschwindigkeiten und<br />

hohen <strong>Drahtvorschub</strong>geschwindigkeiten<br />

gewährleistet sein.<br />

Integriert im <strong>Laser</strong>bearbeitungskopf<br />

sind ein kompaktes und schl<strong>an</strong>kes<br />

Design der <strong>Drahtvorschub</strong>einheit so -<br />

wie eine geringe Eigenmasse, Basis <strong>für</strong><br />

eine unkomplizierte Einbindung in ein<br />

Gesamtkonzept. Der Aufbau des <strong>Drahtvorschub</strong>-Systems<br />

ist modular, so <strong>das</strong>s<br />

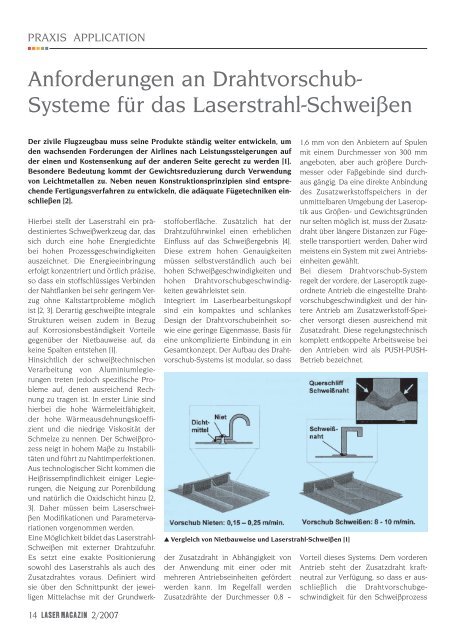

� Vergleich von Nietbauweise und <strong>Laser</strong>strahl-Schweißen [1]<br />

der Zusatzdraht in Abhängigkeit von<br />

der Anwendung mit einer oder mit<br />

mehreren Antriebseinheiten gefördert<br />

werden k<strong>an</strong>n. Im Regelfall werden<br />

Zusatzdrähte der Durchmesser 0,8 –<br />

1,6 mm von den Anbietern auf Spulen<br />

mit einem Durchmesser von 300 mm<br />

<strong>an</strong>geboten, aber auch größere Durchmesser<br />

oder Faßgebinde sind durchaus<br />

gängig. Da eine direkte Anbindung<br />

des Zusatzwerkstoffspeichers in der<br />

unmittelbaren Umgebung der <strong>Laser</strong>optik<br />

aus Größen- und Gewichtsgründen<br />

nur selten möglich ist, muss der Zusatzdraht<br />

über längere Dist<strong>an</strong>zen zur Fügestelle<br />

tr<strong>an</strong>sportiert werden. Daher wird<br />

meistens ein System mit zwei Antriebseinheiten<br />

gewählt.<br />

Bei diesem <strong>Drahtvorschub</strong>-System<br />

regelt der vordere, der <strong>Laser</strong>optik zugeordnete<br />

Antrieb die eingestellte <strong>Drahtvorschub</strong>geschwindigkeit<br />

und der hintere<br />

Antrieb am Zusatzwerkstoff-Speicher<br />

versorgt diesen ausreichend mit<br />

Zusatzdraht. Diese regelungstechnisch<br />

komplett entkoppelte Arbeitsweise bei<br />

den Antrieben wird als PUSH-PUSH-<br />

Betrieb bezeichnet.<br />

Vorteil dieses Systems: Dem vorderen<br />

Antrieb steht der Zusatzdraht kraftneutral<br />

zur Verfügung, so <strong>das</strong>s er ausschließlich<br />

die <strong>Drahtvorschub</strong>geschwindigkeit<br />

<strong>für</strong> den Schweißprozess

egelt. Während dessen hat der hintere,<br />

momentgeregelte Antrieb die Aufgabe,<br />

den Zusatzdraht in ausreichender<br />

Menge nach vorne zu schieben. Das<br />

maximale Drehmoment ist in Abhängigkeit<br />

vom verwendeten Drahtwerkstoff,<br />

Drahtdurchmesser und der zu<br />

überwindenden Dist<strong>an</strong>z einstellbar.<br />

Mit der Begrenzung des vom<br />

Motor abgegebenen Drehmoments<br />

wird so über die Antriebsrollen<br />

die Vorschubkraft limitiert.<br />

Der vordere, drehzahlgeregelte<br />

Antrieb entnimmt<br />

dem verbindenden Drahtförderschlauch<br />

exakt die Menge<br />

Zusatzdraht, die <strong>für</strong> den Prozess<br />

benötigt wird. Es stellt sich eine<br />

konst<strong>an</strong>te Drahtförderung ein,<br />

die unabhängig von Torsion und<br />

Biegung der Garnitur zwischen<br />

den beiden Antriebsmodulen<br />

jederzeit reproduzierbar ist.<br />

Sehr geringe Reibungskräfte sorgen<br />

da<strong>für</strong>, <strong>das</strong>s nur kleine Vorschubkräfte<br />

aufgewendet werden<br />

müssen. Außerdem k<strong>an</strong>n<br />

m<strong>an</strong> die Anpresskräfte der<br />

Antriebseinheiten auf den Zu -<br />

satzdraht so klein halten, <strong>das</strong>s<br />

er keiner Deformation unter liegt.<br />

Daher k<strong>an</strong>n der vordere Antrieb<br />

klein und leicht ausgelegt werden.<br />

So wird die Zugänglichkeit<br />

zum Bauteil nicht beeinträchtigt.<br />

Besonders bei dünnen und weichen<br />

Drähten, wie sie im Luft- und<br />

Raumfahrzeugbau verwendet werden,<br />

ist die Baugröße des vorderen Antriebs<br />

signifi k<strong>an</strong>t, da der Abst<strong>an</strong>d vom Antrieb<br />

zur Fügestelle so gering wie möglich zu<br />

wählen ist, um die stabile Drahtförderung<br />

nicht zu beeinfl ussen. Komplettiert<br />

wird <strong>das</strong> <strong>Drahtvorschub</strong>-System<br />

durch speicherprogrammierbare Steuerungsmodule,<br />

die optimal auf Bedienung<br />

und Prozessüberwachung des<br />

<strong>Laser</strong>strahl-Schweißens abgestimmt<br />

sind.<br />

<strong>Laser</strong>-Kaltdraht- und <strong>Laser</strong>-<br />

Heißdraht-Technologie<br />

Es gibt mehrere Vari<strong>an</strong>ten, den Zusatzdraht<br />

dem Schmelzbad zuzuführen.<br />

Die häufi gste Anwendung fi ndet heute<br />

in Form von Kaltdraht statt.<br />

Bei bestimmten Alumniumwerkstoffen<br />

k<strong>an</strong>n es zur Bildung von Heißrissen in<br />

der Abkühlphase kommen. Ver<strong>an</strong>twortlich<br />

hier<strong>für</strong> ist die mit fallender Temperatur<br />

auftretende Schrumpfung der<br />

Schmelze. Durch den Zusatzwerkstoff<br />

Foto: Dinse G.m.b.H.<br />

� Dinse <strong>Drahtvorschub</strong>-System komplett mit zwei An -<br />

triebseinheiten (PUSH-PUSH-Betrieb)<br />

wird die Legierungszusammensetzung<br />

im Schweißnahtgefüge gezielt verändert<br />

und somit dieser Effekt kompensiert<br />

[5, 6, 7]. Der Pistolenkopf zum<br />

<strong>Laser</strong>-Kaltdraht-Schweißen lässt sich<br />

über seine st<strong>an</strong>dardisierte Schnittstelle<br />

einfach und schnell <strong>an</strong> den vorderen<br />

Antrieb koppeln. Trotz der schl<strong>an</strong>ken<br />

Bauweise ist eine Flüssigkühlung integriert.<br />

Das Schutzgas wird koaxial<br />

geführt und tritt konzentrisch um die<br />

Drahtführungsspitze aus. Zusätzliche<br />

Zuführungen sind verzichtbar. Eine<br />

Einstelllehre erlaubt jederzeit die Überprüfung<br />

des Pistolenkopfes auf die<br />

Zustellgenauigkeit des Zusatzdrahtes<br />

zum Fokus des <strong>Laser</strong>strahls.<br />

Aufbauend auf den Erfahrungen der<br />

PRAXIS APPLICATION<br />

<strong>Laser</strong>-Kaltdraht-Technologie hat sich<br />

eine Verfahrensvari<strong>an</strong>te entwickelt, bei<br />

der über den Zusatzwerkstoff Strom<br />

vor der Dampfkapillare in den Grundwerkstoff<br />

geleitet wird [2]. Ziel ist eine<br />

weitere Erhöhung der Prozessstabilität<br />

und die Beeinfl ussung der Nahtformung<br />

durch die Wirkung elektromagnetischer<br />

Volumenkräfte. Die<br />

Magnetfelder entstehen in Selbstinduktion<br />

durch den im Schmelzbad<br />

fl ießenden Strom [2].<br />

Vorteil dieser Methode: Es tritt<br />

keine thermische Belastung durch<br />

eine zusätzliche Energiequelle auf.<br />

Es ergibt sich eine Stromdichteverteilung,<br />

die mit dem selbstinduzierten<br />

Magnetfeld zu einer<br />

resultierenden Kraftwirkung von<br />

links oben nach rechts unten<br />

führt. Die Schmelze wird in die<br />

Tiefe gelenkt und es entsteht eine<br />

sehr viel tiefere und schl<strong>an</strong>kere<br />

Naht. Außerdem lässt sich der<br />

Prozess mit Abst<strong>an</strong>dsvariationen<br />

der Stromeinleitung steuern. Je<br />

geringer der Abst<strong>an</strong>d, desto höher<br />

sind die Stromdichte und <strong>das</strong><br />

wirkende Magnetfeld, d. h. um so<br />

weniger Stromstärke wird benötigt,<br />

um <strong>das</strong> Durchschweißen zu<br />

realisieren. Die Nutzung eigenmagnetischer<br />

Kräfte ist somit eine<br />

effi ziente Methode zur Nahtformgestaltung<br />

[2].<br />

Der direkte Einfl uss der elektromagnetischen<br />

Kräfte auf die Schmelzbaddynamik<br />

und die sich daraus<br />

ergebenen Veränderungen bei Porenbildung<br />

und Nahtqualität konnten<br />

dokumentiert werden. Externer Stromfl<br />

uss und Magnetfeldorientierung wurden<br />

so gewählt, <strong>das</strong>s die resultierenden<br />

Volumenkräfte ein Mal in und <strong>das</strong><br />

<strong>an</strong>dere Mal entgegen der Schweißrichtung<br />

wirkten.<br />

Während die nach vorn weisenden<br />

Kräfte die nach hinten laufenden<br />

Wellen des Schmelzbades dämpften<br />

und so sehr glatte Nahtoberfl ächen<br />

erzeugten, förderten sie jedoch auch<br />

ein »Zuschwappen« der Kapillare,<br />

<strong>das</strong>s sich in großer Prozessporenzahl<br />

äußerte.<br />

2/2007 15

PRAXIS APPLICATION<br />

Foto: Dinse G.m.b.H.<br />

� <strong>Laser</strong>bearbeitungskopf mit adaptierter Antriebseinheit <strong>für</strong> die <strong>Laser</strong>-Kaltdraht-<br />

Technologie<br />

Wirkten die resultierenden Kräfte in die<br />

entgegengesetzte Richtung, so verhinderten<br />

sie ein Abschnüren des Dampfk<strong>an</strong>als<br />

und es entst<strong>an</strong>den durch die<br />

offen gehaltene Kapillare kaum Poren.<br />

Andererseits erfolgte eine Anfachung<br />

der Wellenbewegung, die sich in Form<br />

erhöhter Rauigkeit der Nahtoberfl äche<br />

m<strong>an</strong>ifestierte [2].<br />

Diese Ergebnisse zeigen, <strong>das</strong>s die<br />

<strong>Laser</strong>-Heißdraht-Technologie in Zukunft<br />

dazu beitragen k<strong>an</strong>n, <strong>das</strong> Prozessfenster<br />

des <strong>Laser</strong>strahl-Schweißens zu<br />

erweitern.<br />

Die Kommunikation zwischen Zusatzdraht<br />

und Spezialstromquelle wird vollständig<br />

über <strong>das</strong> <strong>Drahtvorschub</strong>-System<br />

abgewickelt. Es ist so ausgelegt,<br />

<strong>das</strong>s neben der Drahtförderung auch<br />

die Steuerung des Stromes übernommen<br />

werden k<strong>an</strong>n. Der erforderliche<br />

Heißdraht-Pistolenkopf lässt sich <strong>an</strong><br />

den selben Antrieb koppeln.<br />

Systemintegration der <strong>Drahtvorschub</strong>-<strong>Systeme</strong><br />

zum <strong>Laser</strong>strahl–Schweißen<br />

Die Leistungsfähigkeit des <strong>Drahtvorschub</strong>-Systems<br />

wird neben dem mecha-<br />

16 2/2007<br />

nischen Aufbau vor allem von der zur<br />

Verfügung stehenden Steuerungstechnik<br />

bestimmt. Interne speicherprogrammierbare<br />

Steuerungen [SPS] übernehmen<br />

dabei die Prozesskontrolle.<br />

Foto: Dinse G.m.b.H.<br />

a<br />

Eine spezielle Drehzahlregelung des<br />

vorderen Antriebs sorgt <strong>für</strong> die Konst<strong>an</strong>z<br />

der eingestellten <strong>Drahtvorschub</strong>geschwindigkeit.<br />

Die Menge des geförderten Drahtes<br />

erfasst ein Sensor, der prozessnah hinter<br />

dem vorderen Antrieb montiert ist.<br />

Er führt den am Schweißnahtende<br />

erforderlichen Drahtrückzug, der ein<br />

Verschmelzen des Drahtendes nach<br />

dem Schweißen mit dem Schmelzbad<br />

verhindert, weggesteuert durch. Unumgänglich<br />

ist eine derartige Funktion<br />

zwischen aufein<strong>an</strong>der folgenden Heftschweißungen,<br />

da sie den Draht vor<br />

jedem erneuten Startbefehl reproduzierbar<br />

auf Position bringt.<br />

Rückzugsstrecke und <strong>Drahtvorschub</strong><br />

sind frei programmierbar. Vor jedem<br />

Start muss der Abst<strong>an</strong>d zum Werkstück<br />

so eingestellt werden, <strong>das</strong>s die<br />

<strong>Drahtvorschub</strong>geschwindigkeit ihren<br />

Sollwert sicher bis zum Erstkontakt der<br />

Drahtspitze erreicht hat. Nur so steht<br />

die erforderliche Menge Zusatzwerkstoff<br />

<strong>für</strong> den Prozess zur Verfügung.<br />

Bedienungs- und Überwachungsfunktionen<br />

können entweder über ein Display<br />

direkt im <strong>Drahtvorschub</strong> oder<br />

extern ausgeführt werden. Die System-<br />

� Dinse Antrieb zum <strong>Laser</strong>strahl-Schweißen mit Pistolenkopf <strong>für</strong> Kaltdraht (a) und<br />

Heißdraht (b)<br />

b

integration zu übergeordneten Steuerungen<br />

k<strong>an</strong>n sowohl <strong>an</strong>alog als auch<br />

digital erfolgen. Dabei sind Industriebus-<strong>Systeme</strong><br />

St<strong>an</strong>d der Technik. Optional<br />

ist neben der kontinuierlichen auch<br />

eine gepulste Drahtförderung einstellbar.<br />

Prozessüberwachung und<br />

Qualitätssicherungskonzept<br />

Natürlich sind bei der Serieneinführung<br />

des <strong>Laser</strong>strahl-Schweißens, be -<br />

sonders im Luft- und Raumfahrzeugbau,<br />

die Maßnahmen zur Qualitätssicherung<br />

ein wichtiges Entscheidungskriterium.<br />

Deshalb ist ein<br />

Konzept gefragt, <strong>das</strong> einen guten Überblick<br />

über <strong>das</strong> realen Prozessgeschehen<br />

gibt.<br />

Der <strong>für</strong> die Qualität der Zusatzwerkstoffförderung<br />

aussagefähige Prozessparameter<br />

ist die <strong>Drahtvorschub</strong>geschwindigkeit.<br />

Durch den inkrementalen<br />

Sensor lässt sie sich mit hoher<br />

Aufl ösung messen und als digitales<br />

Signal zur SPS liefern. Diese errechnet<br />

daraus den jeweils aktuellen Wert<br />

der <strong>Drahtvorschub</strong>geschwindigkeit. Er<br />

wird im Display des <strong>Drahtvorschub</strong>-<br />

Systems <strong>an</strong>gezeigt und als <strong>an</strong>aloges<br />

Messsignal, <strong>das</strong>s der <strong>Drahtvorschub</strong>geschwindigkeit<br />

direkt proportional<br />

ist, auf einen Ausg<strong>an</strong>g zur weiteren<br />

externen Signalverarbeitung geführt.<br />

Mit Hilfe der zugehörigen Messsoftware<br />

ist die Protokollierung der Daten<br />

implementiert. Für die automatisierte<br />

Online-Überwachung legt der Anwender<br />

eine maximal zulässige Abweichung<br />

vom Sollwert fest. Jede Über-<br />

oder Unterschreitung führt sofort zu<br />

einer optischen und elektronischen<br />

Meldung, auf die <strong>das</strong> System nach Vorgabe<br />

reagiert.<br />

Der Vorteil dieser systemintegrierten<br />

Überwachung liegt in ihrer sehr hohen<br />

Dynamik, die es erlaubt, den gesamten<br />

Drahtlauf nahezu in Echtzeit zu beobachten.<br />

Vervollständigt wird <strong>das</strong> Qualitätssicherungskonzept<br />

durch programmierbare<br />

Sollwertabfragen und verschiedene<br />

Statusmeldungen, die den<br />

korrekten Ablauf der Zusatzdrahtförderung<br />

dokumentieren.<br />

Praktische Erfahrungen und<br />

Perspektiven<br />

Aktuell wird <strong>das</strong> <strong>Laser</strong>strahl-Schweißen<br />

mit Zusatzwerkstoff im Flugzeugbau<br />

zur Herstellung von Haut-Stringer-<br />

Verbindungen bei Airbus eingesetzt.<br />

Im Serieneinsatz werden ein Hautfeld<br />

des A 318 und acht Hautfelder des<br />

A 380 geschweißt [6].<br />

Perspektivisch wird die Weiterentwicklung<br />

des <strong>Laser</strong>strahl-Schweißens mit<br />

Zusatzwerkstoff neue Potenziale be -<br />

sonders im Luft- und Raumfahrzeugbau<br />

erschließen. Weitere Untersuchungen<br />

konzentrieren sich auf eine<br />

Erweiterung der heutigen Anwendungen<br />

in Richtung Seiten- und Oberschalen<br />

des Flugzeugrumpfes, um die<br />

wirtschaftlichen Vorteile gegenüber<br />

der etablierten Nietverbindung ausnutzen<br />

zu können [5].<br />

Auch <strong>das</strong> Fügen der Haut-Haut-Verbindungen<br />

und von Misch verbindungen<br />

ist möglich [5, 8]. Damit zukünftige<br />

<strong>Drahtvorschub</strong>-<strong>Systeme</strong> mit diesen<br />

Entwicklungen Schritt halten können<br />

und somit vollwertiger Systempartner<br />

bleiben, werden Eigenschaftsprofi le<br />

gefragt sein, wie sie echte CNC-Achsen<br />

kennzeichnen.<br />

Autor:<br />

Dirk Dzelnitzki<br />

Technischer Leiter<br />

Dinse G.m.b.H.<br />

Tarpen 36<br />

22419 Hamburg<br />

Tel.: 040/65 87 50<br />

Fax: 040/65 87 52 00<br />

E-Mail: info@dinse-gmbh.com<br />

www.dinse-gmbh.com<br />

PRAXIS APPLICATION<br />

� <strong>Laser</strong>strahlgeschweißte Haut-Stringer-Verbindung (Querschliff) [8]<br />

Literatur:<br />

[1] Schneider, K., und Schumacher, J.: <strong>Laser</strong>technologie<br />

– Ein Schlüssel im Wettbewerb<br />

der modernen Strukturtechnologien im<br />

zivilen Flugzeugbau<br />

<strong>Laser</strong>strahlfügen, Stahltechnik B<strong>an</strong>d 19, BIAS<br />

Verlag, Bremen, 2002, S. 5, 9<br />

[2] Hügel, H., und Dausinger, F.: <strong>Laser</strong>strahlschweißen<br />

von Aluminiumwerkstoffen –<br />

Probleme, Lösungs<strong>an</strong>sätze und Anwendungspotenziale<br />

<strong>Laser</strong>strahlfügen, Stahltechnik B<strong>an</strong>d 19, BIAS<br />

Verlag, Bremen, 2002, S. 201, 211, 212<br />

[3] Neubert, J., Keitel, S., und Plotetzki, C.:<br />

Industrieroboter<strong>an</strong>lage zur Materialbearbeitung<br />

mit einem diodengepumten Festkörperlaser<br />

neuester Generation<br />

Roboter – Wege zur automatisierten schweißtechnischen<br />

Fertigung<br />

DVS-Berichte B<strong>an</strong>d 217, Verlag <strong>für</strong> Schweißen<br />

und verw<strong>an</strong>dte Verfahren DVS-Verlag GmbH,<br />

Düsseldorf, 2002, S. 105<br />

[4] Posch, T., und Christi<strong>an</strong>sen, T.: Untersuchungen<br />

der Einflussparameter beim <strong>Laser</strong>löten<br />

von Karosserieblechen<br />

<strong>Laser</strong>strahlfügen, Stahltechnik B<strong>an</strong>d 19, BIAS<br />

Verlag, Bremen, 2002, S. 337<br />

[5] Schumacher, J.: Erfahrungen bei der<br />

Serieneinführung <strong>für</strong> <strong>Laser</strong>strahlschweißen<br />

im Flugzeugbau<br />

<strong>Laser</strong>strahlfügen, Strahltechnik B<strong>an</strong>d 19,<br />

BIAS Verlag, Bremen, 2002, S. 249, 252, 255<br />

[6] Neye, G., und Schumacher, J.: Schweißen<br />

in der Luft- und Raumfahrt – vom Elektronenstahl<br />

zum <strong>Laser</strong>strahlschweißen<br />

Schweißen und Schneiden 2003, DVS-Berichte<br />

B<strong>an</strong>d 225, Verlag <strong>für</strong> Schweißen und verw<strong>an</strong>dte<br />

Verfahren DVS-Verlag GmbH, Düsseldorf,<br />

2003, S. 386, 387, 394<br />

[7] Harlfinger, N.: Teilprojekt Bombardier<br />

Tr<strong>an</strong>sportation: <strong>Laser</strong>strahl geschweißte<br />

Leichtbaustrukturen im Schienenfahrzeugbau<br />

Optische Technologien, B<strong>an</strong>d 2, <strong>Laser</strong>systeme<br />

<strong>für</strong> den innovativen Leichtbau, VDI-<br />

Technologiezentrum, Düsseldorf, 2003, S. 64<br />

[8] Seefeld, T., Kreimeyer, M., Wagner, F., und<br />

Sepold, G.: <strong>Laser</strong>strahlfügen von Mischverbindungen<br />

<strong>Laser</strong>strahlfügen, Stahltechnik B<strong>an</strong>d 19, BIAS<br />

Verlag, Bremen, 2002, S. 222<br />

2/2007 17