KK-Stirlingmotor

KK-Stirlingmotor

KK-Stirlingmotor

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

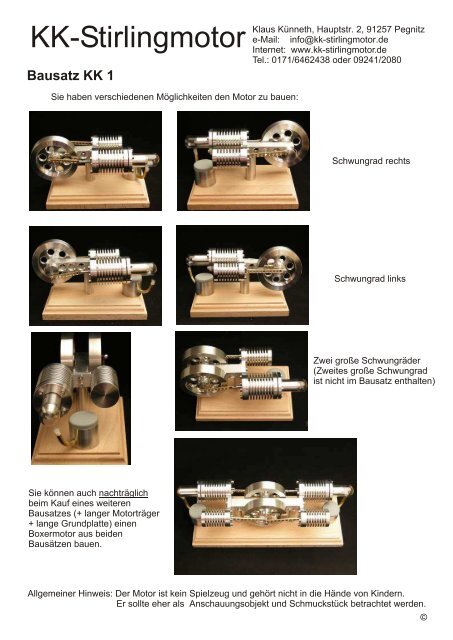

<strong>KK</strong>-<strong>Stirlingmotor</strong>Bausatz <strong>KK</strong> 1Klaus Künneth, Hauptstr. 2, 91257 Pegnitze-Mail: info@kk-stirlingmotor.deInternet: www.kk-stirlingmotor.deTel.: 0171/6462438 oder 09241/2080Sie haben verschiedenen Möglichkeiten den Motor zu bauen:Schwungrad rechtsSchwungrad linksZwei große Schwungräder(Zweites große Schwungradist nicht im Bausatz enthalten)Sie können auch nachträglichbeim Kauf eines weiterenBausatzes (+ langer Motorträger+ lange Grundplatte) einenBoxermotor aus beidenBausätzen bauen.Allgemeiner Hinweis: Der Motor ist kein Spielzeug und gehört nicht in die Hände von Kindern.Er sollte eher als Anschauungsobjekt und Schmuckstück betrachtet werden.©

Teileliste <strong>KK</strong>-1 Seite 2Nr. Teil Maße in mm Material Verwendung1a Zylinderträger 89x39x3 Alufrästeil1b Zylinderträger mit zusätzlich 2 Bohrungen in der Fräsnut2 Flansch Ø 39x4,5 Alu Drehteil3 Schwungrad klein Ø 19,8x14 Alu Drehteil4 Verdrängerzylinder Ø 39x43 Alu Drehteil5 Arbeitszylinder Ø 29x39 Alu Drehteil6 Arbeitskolben Ø 12x14 Graphit7 Glaszylinder Ø 19x50 Reagenzglas8 Verdrängerkolben Ø 17x50 Aluzylinder9 Schwungrad groß Ø 69x14 Alu Drehteil10 Motorträger 15x15x62 Alu Vierkant11 Motorfuß Ø 15x40 Alu Rohr12 Pleuel Arbeitskolben 5x2x80 Messingprofil herstellen aus 5x2x13513 Pleuel Verdrängerkolben 5x2x50 Messingprofil herstellen aus 5x2x13514 Messingrohr Ø 4x ca 45 für Arbeitszylinder15 Achswelle Ø 4x45 Silberstahl16 Schubstange Ø 4x50 Silberstahl17 Gewindestange M3 x61 Klemmung zw. Mot.träger u. Bodenplatte im Motorfuß18 Mutter M3 für Gewindestange19 Beilagscheibe M3 Metall für Gewindestange20 O-Ring 4x1,5 2 Stück Dichtung zwischen Teil 1b und beider Zylinder21 O-Ring 2x1,3 2 Stück für Arbeitskolben22 O-Ring 18x3 Viton (Hitzebeständig)23 Stahlstift Ø 2x10 Stahl für Arbeitskolben24 Stahlstift Ø 2x4 Stahl für Schubstange25 Alustopfen Ø 3x ca 5 Alu für Arbeitszylinder26 Sinterlager Ø 4x8x8 2 Stück27 Kugellager 4x7x2,528 Madenschrauben M3 x 3 2 Stück zum klemmen der Schwungräder29 Imbusschrauben M3 x 10 14 Stück Edelstahl30 Imbusschrauben M3 x 25 2 Stück Edelstahl kürzen auf ca. 13 mm31 Brennerwandung Ø 30x24 Alurohr32 Brennerboden Ø 24,5x5 Eisenstanzteil33 Magnet Ø 5x8 Neodymmagnet hält Brenner auf Bodenplatte34 Messingrohr gebogen Ø 5 für Brenner35 Kupferdraht ca. 15 cm zum durchziehen des Dochtes36 Docht ca. 10 cm Glasfaser37 Brennerdeckel Ø 30 Kunststoff38 Klebefüßchen Ø ca 10 Gummi oder Filz39 Beilagscheiben M3 2 Stück Kunststoff hell40 Beilagscheiben M4 2 Stück Kunststoff hell41 Distanzscheibe innen Ø 3,1x2 Kunststoff schwarz42 Distanzscheibe innen Ø 4,1x2 Kunststoff schwarz43 Silikonschlauch Verbindung zwischen Arbeits- und Verdrängerzylinder (nur bei Lösung B)44 Grundplatte gefräst 150 x 100x 18 Buchenholz45 Strohhalm zum ausblasen der Bohrspäne

Zwei Möglichkeiten zum Bau des Motors (A oder B)Funkionsprinzip:Der Verdrängerkolben fördert nur die Luft von der kalten Seite zur warmenund umgekehrt, ohne sie zu verdichten. Dadurch entstehtimmer wieder ein leichter unter- oder Überdruckim gesamten Motor (in beiden Zylindern)Der Arbeitszylinder hat nun die Aufgabe diese Druckunterschiedein Arbeit umzuwandeln.Rechts (Lösung A) ist im Moment der Verdrängerkolben unten,also ist die Luft oben auf der heißen Seite. Die Luft dehnt sichaus, der Arbeitskolben wird nach unten gedrückt.Rechts unten (Lösung B)Verdrängerkolben ist oben, die Luft kühlt sich ab, der Arbeitskolbenwird wieder nach oben gesaugt.Also müssen beide Zylinder irgendwie miteinanderverbunden sein, so daß die Luft auch zwischen denbeiden Zylindern zirkulieren kann.Bei diesem Modell haben Sie zwei verschiedeneMöglichkeiten:ArbeitszylinderHeiße SeiteVerdrängerkolbenKalte SeiteASeite 3VerdrängerzylinderLösung A Vorteil: Sieht schöner aus, da derLuftkanal “unsichtbar” ist.Nachteil: Größerer BauaufwandLösung B Vorteil: Geht leichter, schneller zu bauenNachteil: Sieht nicht gut ausMerke: Die Luft im Motor ist immer die gleicheSie wird nicht verbraucht oder ausgetauschtDeshalb müssen in beiden Fällen die Kanälenach außen hin luftdicht sein, und innen natürlichfrei, v.a. von Bohrspänen oder sonst. FremdkörpernRein technisch gesehen ist es egal welchen Weg man nimmt.ArbeitskolbenSchwarz gestrichelteLinien sind die beidenmöglichen LuftkanäleSilikonschlauchVorgehen bei Lösung A:Die Beschreibung hier auf dieser Seite unten nicht beachten.Vorgehen bei Lösung B:Bei der Beschreibung “Arbeitszylinder” Seite 7nur Schritt A und F, (Bei Schritt F, darauf achten, dass dieBohrung in der Draufsicht genau zwischen zwei Gewinden ist,da sonst beim Zusammenbau das Messingrohr nicht waagrechtsein würde.) Und dann hier unten links weiter.BBei Beschreibung “Verdrängerzylinder”nur Schritt A, B, C und dann hier unten rechts weiterBohrungen 3,9Richtig5Messingrohr 4 x 9Falsch5Bohrungen 3,9Arbeitszylinder:Mit 3,9 mm Bohrer etwa5 mm tief wie abgebildetaufbohren, danachMessingrohr 4 x 9 einpressen.Es sollte etwa 4-5 mm überstehen.4Verdrängerzylinder:Mit 3,9 mm Bohrer zwischen vordere undzweite Kühlrippe durchbohren. Darauf achtendass die Bohrung gegenüber der Bohrung vomArbeitszylinder ist. Bohrgrat innen entfernen. DanachMessingrohr 4 x 14 einpressen.Das Messingrohr darf innen im Zylinder auf keinenFall überstehen.Nachdem der Motor zusammengebaut ist,die beiden Messingrohre mit Silikonschlauchverbinden.©

ExplosionszeichnungSeite 414 Schrauben M3x10 Nr. 29Glaszylinder Nr. 72 Schrauben M3x25kürzen auf M3x13 Nr. 30O-Ring Maße sindInnendurchmesser x DickeVerdrängerkolben Nr. 8Bohrung 3 mmAlustopfen 3x2 Nr. 25(einpressen undmit Schraubensicherungverkleben)2x2xFlansch Nr. 2Messingrohr 4x39 Nr. 14Arbeitszylinder Nr. 5O-Ring 27x3 Nr. 22Arbeitskolben Graphit Nr. 6Bohrung3 mmVerdrängerzylinder Nr. 42x O-Ring 2x1,3 Nr. 21Stahlstift 2x10 Nr. 232x2 x Sinterlager Nr. 262xO-Ring 4x1,5 Nr. 202x2x2x2xSchubstange Nr. 16Zylinderträger Nr. 1bZylinderträger Nr. 1a2x2 x Gewinde M3 übereinander(müssen genau mittig sein)Stahlstift 2x4 Nr. 24Motorträger Nr. 10Madenschrauben Nr. 28Gewinde M3 von unten ca. 5mm tiefschneiden für Gewindestange M3Schwungrad klein Nr. 3Distanzscheiben Kunststoff, schwarz Nr. 41 +42(müssen immer auf der Verdrängerzylinderseitesein, egal wo das große Schwungrad ist.Sonderfall ist Boxermotor)M3x25 Nr. 30kürzen auf ca. 13 mmKugellagerNr. 27KunststoffbeilagscheibenNr. 39 +40M3x25 Nr. 30kürzen auf ca. 13 mmSchwungrad groß Nr. 9Die Schwungräder können auch vertauscht werden, oder auch 2 große Schwungräderverbaut werden (zweites große Schwungrad ist Sonderzubehör)Wird das große Schwungrad wie hier abgebildet rechts verbaut, lässt sich der Motor am bestenauswuchten. (Noch besser sind 2 große Schwungräder)©

Tipps, Sicherheitshinweise und BetriebSeite 5TippsGrundsätzlich gilt: Je genauer gearbeitet wird desto besser läuft der Motor später.Nehmen Sie sich Zeit für jedes einzelne Teil. Auch kleinere Baufehler können sichsummieren und die Laufeigenschaften negativ beeinflussen.Bei Maßangaben bei denen “exakt” dabei steht, ist besonders auf dieMaßhaltigkeit zu achten.Immer Ständerbohrmaschine in Verbindung mit Maschinenschraubstock verwenden.Idealerweise auch zum Gewindebohren.Alle Teile nach Bohrarbeiten entgraten.Haben Sie Fragen oder treten Probleme auf, rufen Sie mich an.Alle Teile sind auch einzeln erhältlich.4Sollte sich nach dem Einpressen der Sinterlager die Schubstange,auch wenn sie sich zuvor durch die Sinterlager einzeln schieben lies,nicht mehr durchschieben lassen, kann man mit einem 4 mm Bohrer so langehin und her reiben, bis sich die Schubstange leicht durchfüren lässt(Auf keinen Fall aufbohren)Darauf achten, dass keine Bohrspäne oder sonstige Fremdkörper im Motor sind.Eventuell auch Schubstange in die Bohrmaschineeinspannen, einölen und hin und herreibenGrundplatte (Buche) vor dem ersten Lauf farblos lackieren, dann lassen sich Öltröpfchen die vielleichtheruntertropfen besser wieder abwischen.Den Brenner nicht leerbrennen lassen, da der Docht dann mit verbrennt. Ansonsten hält der Docht fast ewig.Zum Ausblasen der Bohrspäne eignet sich ein Coktailstrohhalm zum knicken, den man dann verkehrtherum nimmt und so auch in versteckte Winkel blasen kann, ohne dass einem gleich alles in die Augen fliegt.Ein Kompressor taugt natürlich auch.Sicherheitshinweise- Den Motor nie unbeaufsichtigt laufen lassen!- Der Motor ist kein Spielzeug und gehört nicht in die Hände von Kindern!- Der Glaszylinder wird extrem heiß - Verbrennungsgefahr!- Den Glaszylinder nicht mit Flüssigkeit (z.B. Wasser) abkühlen, er würde sofort brechen!- Der Brenner ist Ihr Eigenbau und entspricht keinen Vorschriften, also immer beobachten, ob noch allesdicht ist, und kein Brennstoff ausläuft - Brandgefahr!- Nicht in den laufenden Motor greifen!Betrieb:Alle beweglichen Teile leicht einölen (Feinmechanikeröl, Nähmaschinenöl Harz- und Säurefrei)Arbeitskolben (Graphit) nicht ölen (der Graphitkolben läuft immer trocken!)Brenner mit Spiritus füllen, anzünden. Auf sicheren Stand achten.Die Flamme des Brenners sollte nur das vordere Drittel des Glaszylinders beheizen.Nach ca. 15 sec. Ist der Motor so angeheizt, dass Sie ihn andrehen können. Auf richtige Drehrichtung achten.(Es schadet dem Motor nicht, wenn er verkehrt herum angedreht wird, aber er läuft nicht an.)Läuft der Motor, sollten alle bewegten Teile von Zeit zu Zeit mit einem kleinen Tröpfchen Öl benetzt werden.Immer sparsam ölen. Lieber öfter und weniger ölen. Graphitkolben nie ölen.Den Motor nicht längere Zeit beheizen ohne ihn laufen zu lassen.Nicht mit Bunsenbrenner oder sonstigen extrem heißen Wärmequellen befeuern.©

Fertigen der Kleinteile nach Plan (Maßstab 1:1)Motorträger für <strong>KK</strong>-1(für Boxermotor dasBeiblatt “Boxermotor”beachten)2 mal Gewinde M3 (mittig)(Zylinderträger Nr. 1 alsSchablone verwenden)Fehlende Maße aus der Zeichnung entnehmen142842Aufnahme für Kugellager,muß noch mit 5 mm Bohrerdurchbohrt werden.Seite 6Immer mit Bohrständer oderStänderbohrmaschine arbeiten!Gewinde M3für GewindestangeM ca.1:2,57Seitenansicht912DraufsichtPleuelstange für VerdrängerkolbenHerstellen aus Messingprofil 5x2x ca 135Hier etwa 0,5 mm abfeilen,bis das Pleuel in dieSchubstange(Nr. 16) passtBohrung 2mm(Schubstange)(Exakt)45So oder so50Bohrung 3mm(für Schwungrad)Rein technisch ist das unteredie etwas bessere Lösungda das Plauel leichter wirdPleuelstange für ArbeitskolbenHerstellen aus Messingprofil 5x2x ca 1351)Bohrung 2mmfür Arbeitskolben2)Stahlstift (2x10)probieren,er sollte leicht, aber spielfreidurchgesteckt werden könnenIm Abstand von 5 mm mit Bohrer 3mm durchbohren,anschließend mit 4,5mm anbohren.(Je leichter die Pleuel sind, desto weniger mußder Motor ausgewuchtet werden und läuftvibrationsärmer).73,5Bohrung 3mm(für Schwungrad)Hier ausfeilen, damit diePleuelstange nicht an denArbeitskolben (Nr. 6) stößt8073,5So oder so3539Messingrohr für ArbeitszylinderTeile des Luftkanals, herstellen aus Messingrohr 4x ca50-55Lösung A (links)oder Lösung B (rechts)Siehe Seite 3914Messingrohr für ArbeitszylinderMessingrohr für VerdrängerzylinderAchswelle(Silberstahl)Oben und unten entgraten,so daß sie sich durch dieKugellager schieben lässt.Schubstange(Silberstahl)Oben und untenentgraten, so daß sie sichohne Wiederstand durchdie Sinterlager schieben lässt.©

DieseBohrungen alsBohrschabloneVorher5AHier bohren51a oder 1b6 1a oder 1bWie abgebildetzusammenstecken5NachherArbeitszylinderZylinderträger Nr. 1 nur als BohrschabloneArbeitszylinder Nr. 6 als ZentrierhilfeSeite 7Vorgehen:Die 3 Teile(Nr. 1, 5, 6) zusammenstecken. (Darauf achten, daß derArbeitskolben Nr. 6 nicht in den Zylinder Nr. 5 gedrückt wird, daer sonst sehr schlecht wieder herausgenommen werden kann.)Ein Loch ankörnen, Schablonen entfernen,danach mit 2,5 mm Bohrer erste Kühlrippe durchbohren,M 3 Gewinde schneiden.Wieder alles zusammenstecken und M3x10 als Verdrehsicherungeinschrauben.(die Schraube lässt sich nicht ganzeindrehen)Die restlichen 3 Gewinde fertigen (3 mal ankörnen -3 mal 2,5 mm bohren - 3 mal M3 Gewinde schneiden)54 Gewinde M 35Es sind jetzt 4 Gewinde M 3 im Zylinder5BJetzt dieses Loch bohren(Vorgehen rechts beachten)1b1bVorgehen:Zylinderträger (1b) als Bohrschablone mit 2 Schrauben aufden Zylinder (5) schrauben (die Schrauben lassen sich nicht ganz eindrehen)und mit 3 mm Bohrer ankörnen.Schablone entfernen.CMit 4 mm Bohrer alle Kühlrippen,aber nicht die letzte durchbohren.55Bis hier mit4 mm Bohrer5D55Danach die letzte Kühlrippe (hier die unterste)mit 3,9 mm Bohrer ca. 5 mm tief anbohren, abernicht durchbohren.Hier wird später das Messingrohr eingeführtund in der letzten Kühlrippe unten eingequetscht, sodaß ein Luftkanal entsteht.O-Ring Maße sind Innendurchmesser x DickeAlso ist dieser O-Ring mit dem Maß 4x1,5 außen 7 mmEDiesen Kanal von oben mit 7 mm Bohrer etwa 1,2mmtief einbohren, so daß der O-Ring (4x1,5) darinnen fastversenkt werden kann. Er sollte noch etwa 0,3 mmüberstehen (Explosionszeichnung beachten)Wer keinen 3,9 mm Bohrer hat kann zur Notauch mit 4 mm bohren und später nicht einpressensondern mit Schraubensicherung einklebenFertigstellen des Luftkanals im Arbeitszylinder5Vorher5SeitenansichtF5DraufsichtTesten5Mit 3 mm Bohreretwa 17 mm tiefwie abgebildetanbohren.NachherBohrungVorherG5 5AlustopfenMessingrohreinpressen oder klebenMessingrohr (siehe Beschreibungbei “Herstellen der Kleinteile”) wieabgebildet eindrücken.Das Rohr sollte dann oben etwa0 -1 mm überstehen.Anschließend in den unteren KanalAlustopfen einpressen oder mitSchraubensicherung einkleben.Überstehendes Alu entfernenNachher Bohrspäne entfernen..Es muss jetzt ein nachaußen luftdichter Kanalentstanden sein.©

Verdrängerzylinder und FlanschSeite 8Anfertigen der 4 oberen M3-Gewinde3 mm Löcher als Bohrschablonefür Flansch + VerdrängerzylinderFlanschSchwungradklein1a oder 1b1a oder 1bVerdrängerzylinder324AAnfertigen der 4 unteren M3 GewindeImmer Bohrständer verwendenVorgehen:Die 4 Teile zusammensteckenNach dem zusammenstecken erst eine Bohrung mit 3mmetwa 4,8 bis 5 mm tief bohren, so daß der Flanschdurchbohrt ist und der Verdrängerzylinder leichtangebohrt ist. Schablonen entfernen.Anschließend Verdrängerzylinder alleine mit Bohrer 2,5mm(äußere Kühlrippe 6 mm) durchbohren, dann 3 mmGewinde schneiden.Danach Schablonen wieder zusammenstecken, in dieseseine Gewinde Imbusschraube M3x10 als “Verdrehsicherung”einschrauben, und die anderen 3 Bohrungen bohren.(Erst mit 3 mm Bohrer ca. 4,8 mm tief,danach wieder Schablonen entfernen und im Verdrängerzylinder mit2,5mm erste Kühlrippe durchbohren, Gewinde schneiden)Nach Möglichkeit kennzeichnen welche Bohrung imFlansch zu welchem Gewinde im Zylinder gehört.BSinterlager einpressen.(Die Lager solltenaußen und innen bündigabschließen, wie abgebildet)4Beide Zylinderträgersymmetrisch ausrichtendamit die vorderen undhinteren Bohrungen/Gewindein einer Flucht sind.1a oder 1bZusammensteckenInsgesamt 8x Gewinde M3Nr. 2Insgesamt 4Bohrungen 3 mm3SchubstangeSchubstange undSchwungrad kleinnur als ZentrierhilfeSchwungrad kleinals ZentrierhilfeNr. 4CZylinderträger oben mit 2 Schrauben aufVerdrängerzylinder schrauben, unterenZylinderträger so ausrichten, daß späteralle acht Bohrungen in einer Flucht sind.Eine Bohrung ankörnen, Schablone entfernendann mit 2,5 mm durch ersteKühlrippe bohren, Gewinde M3 schneiden.Alles wieder zusammenstecken undImbusschraube M3 x 10als Verdrehsicherung aufschrauben.Die restlichen 3 Bohrungen ankörnen, Schablonenentfernen, 2,5 mm Bohren,Gewinde M3 schneiden.Es sind jetzt 4 Bohrungen mit 3 mm im Flanschund insgesamt 8 Gewinde M3 im VerdrängerzylinderVorherBohrung für Luftkanal:1b1bDiese BohrungDNachherVorgehen:Zylinderträger (1b) als Bohrschablone mit 2 Schrauben aufden Zylinder (4) schrauben (die Schrauben lassen sich nichtganz eindrehen)ankörnen, Schablone entfernen, mit 3mm Bohrer 20 mm (nicht nur 17)tief einbohren.Späne und Grate entfernen (auch innen!).Oben mit 7 mm Bohrer etwa 1,2 mm tief aufbohren (wie bei Arbeitszylinder)für O-Ring 4x1,5 (außen: 7 mm) Der O-Ring muss ca. 0,3 mm überstehen.TestenE1bFräsnutZylinderträger mit zusätzlichen2 Bohrungen in der Fräsnut Teil Nr. 1bDiese Bohrungmit Bohrer 4,1 oder zur Not4,5 mm ca. 1 mm tief aufbohren.Und zwarvon der Seite, von der dieFräsnut nicht zu sehenist.©

Fertigen der Schwungräder (für pdf. Datei)Seite 9Zum Auswuchten des Motorshier Bohrung mit etwa 5 mm ca. 12-13 mmtief bohren und anschließend Lötzinn oderBlei einschlagen (Blei ist nichtim Bausatz) Die Bohrung mußgegenüber vondiesem Gewinde seinSchwungrad großHier Gewinde M3 schneidenfür Madenschraube M3x3(ist schon vorgebohrt)Gefräste Schwungräder nicht auswuchten !GefrästesSchwungradMaßstab 1:2Aber:Diese Bohrungmuss mittig aufder ausgefrästenSeite sein, so wieabgebildetLoch mit 2,5mmanschließend Gewinde M3 vondieser Seite einbohrenAbstand von Achsmitte bisGewindemitte muss exakt 7,5 mmbetragen, und genau im 90° Winkelgebohrt sein.Unbedingt Bohrständer in Verbindungmit Maschinenschraubstock verwenden.Eventuell auch beim GewindeschneidenIdealerweise verbauen Sie das Große Schwungradauf der Verdrängerzylinderseite. (Gilt für gefrästes undnicht gefrästes Schwungrad) Sie können dann auchdas kleine Schwungrad überhaupt nicht wuchten.Bei zwei großen gefrästen Schwungräderndas Schwerere auf die VerdrängerseiteSchwungrad klein Seitenansicht Draufsicht(Entfällt bei Boxermotor undbei zwei großen Schwungrädern)Loch mit 2,5mmanschließend Gewinde M3Abstand von Achsmitte bisGewindemitte muss exakt 7,5 mmbetragen, und genau im 90° Winkelgebohrt sein.Unbedingt Bohrständer in Verbindung .mit Schraubstock verwenden.Eventuell auch beim GewindeschneidenHier Bohrung 2,5 mmanschließend Gewinde M3für Madenschraube M3x3schneiden.Zum Auswuchten des Motorshier 3Löcher mit etwa 5 mm ca. 8 mmtief bohren und anschließendBlei einschlagen (Blei ist nichtim Bausatz) Die Bohrungen müssengegenüber vondiesem Gewinde seinBohren der Löcher im nicht gefrästen SchwungradAnkörnen, mit 2 mm oder 3 mm vorbohren, eventuell danach ca. 6 bis 7 mm zum Schluss 9 mm durchbohren,am Ende mit 12 oder 13 mm ansenken.Das Weglassen der Löcher hat keinen Einfluss auf die Laufeigenschaften.Hier ausschneidenBohrschablone für Schwungrad6 LöcherBohrschablone für SchwungradHier ankörnen8 LöcherM1:1Gestrichelte Linien sind Hilfslinienzum leichteren Ausschneiden der Schablonen©

Brenner und BodenplatteSeite 10Bauvorschlag Brenner:Den Brennerboden 24,5 x 5mm in das Alurohr 30 x 25 als Boden im Schraubstock einpressen, (kantige Seite ist oben)oder zur Not mit dem Hammer einschlagen. Es lässt sich sehr schwer einpressen, hält dann aber dafür normalerweiseohne Kleber dicht.5 mm Bohrung für gebogenes Messingrohr bohren (Lochmitte ist etwa 8 mm über dem Brennerboden) und dasMessingrohr mit Schraubensicherung oder anderen Spiritusfesten Kleber einpressen/einkleben.Warten bis die Verklebung fest ist (am besten über Nacht) und testen ob alles dicht ist.Kunststoffdeckel passend bearbeiten (er würde zwar schon passen, geht aber nach dem eindrückensehr schwer wieder heraus) Beachten: Der Kunststoffdeckel hält den Brenner nicht dicht!Docht doppelt durchziehen. (Kupferdraht von innen doppelt durchs Rohr führen, außen Docht durch die Schlaufedes Drahtes und Draht mit Docht wieder zurückziehen)Der Fieberglasdocht sollte oben etwa 3 bis 5 mm herausschauen.Der Docht sollte später beim Betrieb etwa 5 -10 mm unter dem Glaszylinder enden und nur das vordere Dritteldes Glaszylinders beheizen.Wichtig: Der Brenner ist Ihr Eigenbau und entspricht keinen geltenden Sicherheitsvorschriften!Bei jedem Betrieb kontrollieren, ob alles dicht ist, und kein Brennstoff ausläuft!.Benutzung auf eigene Gefahr!(Das Messingrohr ist nicht Maßstabsgetreu)DraufsichtSeitenansichtMessingrohrMessingrohrBrennerbodenBodenplatte:Ca15Ca 853 mm Bohrung für Gewindestange M3x62, die späterdurch den Motorfuß gesteckt wird, oben im Motorträgereingeschraubt, und auf der Unterseite der Bodenplatte miteiner Beilagscheibe und M3 Mutter befestigt wird, so dassder Motorträger auf den Motorfuß gezogen wird und fest hält.(Auf der unteren Seite Mutter M3 mit Beilagscheibe versenken.)Auf der Unterseite die Klebefüßchen anbringen<strong>KK</strong>-<strong>Stirlingmotor</strong>5 mm Bohrung für Neodymmagnet, der später den Brenner hält.Zur Not mit Sekundenkleber fixieren.(nicht nur anbohren, sondern durchbohren. Man kann dannden Magneten, falls er zu weit eingesteckt wurde, wieder von untennach oben drücken)©

Zusammenbau des MotorsSeite 11Besonderheiten beim Graphitkolben (Arbeitskolben):Der Kolben kann brechen, also vorsichtig behandelnDer Passstift Nr. 23 kann nur von einer Seite in den Graphitkolben gesteckt werden und wird gegenüber eingepresstDarauf achten das er nirgends übersteht.Graphitkolben nie schmieren. Er läuft immer trocken im Arbeitszylinder!Motorträger, 2 mal Zylinderträger, 2mal Zylinder, Arbeitskolben mit Pleuel + 2 mal O-Ring 2x1,3 + Stahlstift, Schubstangemit Pleuel (Passstift 2x4 mit Schraubensicherung sichern) nach Explosionszeichnung und Seite “Zwei Möglichkeiten..”zusammenbauen.Falls sich der Graphitkolben nicht leicht durch die Zylinderträger schieben lässt, entweder zuerst den Kolben mit Pleuel inden Zylinder schieben und danach an die Zylinderträger schrauben, oder die Zylinderträger innen etwas auffeilen.Sollten sich Schrauben nicht oder schlecht durch die beiden Zylinderträger schrauben lassen, können Sie die 3mmBohrungen in den Zylinderträgern etwas aufbohren (auf 3,2 mm reicht normalerweise) oder feilen.Wichtig: Egal wie Sie den Luftkanal bauen, es müssen immer alle 2 Zylinderträger verwendet werden.Achse und Schwungräder:Achse, Kugellager (Kugellager eventuell mit Schraubensicherung einkleben), Unterlegkunststoffscheiben, Distanzscheibenzusammenstecken.Egal auf welcher Seite Sie das große Schwungrad montieren, (oder auch 2 große Schwungräder)es müssen immer auf der Verdrängerzylinderseite die Distanzscheiben mit 2 mm Dicke, und auf der Arbeitszylinderseitedie Kunststoffunterlegscheiben mit 0,8 mm verbaut werden.Sonderfall ist Boxermotor.Den Stand der Pleuel nach Beschreibung (hier unten) ausrichten, mit Madenschrauben die Schwungräder auf Achseklemmen. (Die Madenschrauben müssen nicht mit Gewalt angezogen werden)Die Schwungräder sollten noch minimal Spiel nach links u. rechts haben, so dass sie sich widerstandslos drehen lassen,Erster Test: Achse mit Schwungräder, noch ohne Pleuel, sollten sich nach einem kräftigen Schubs mindestens 10 -20 Sec.Weiterdrehen.Pleuel, Schubstange und Verdrängerkolben:Zylinderträger mit Zylindern an den Motorträger schrauben. Gewindestange M3 in Motorträger eindrehen, Motorfussdarüberstecken und auf die Grundplatte schrauben. Pleuel an die Schwungräder montieren.Verdrängerkolben auf Schubstange bis Anschlag aufschrauben (Leicht festziehen und mit Schraubensicherung sichern)Testen, ob der Verdrängerkolben beim drehen des Schwungrades nicht innen hinten anschlägt. Falls doch, wieder etwasherausschrauben und mit Schraubensicherung sichernZweiter Test: Schwungrad mit Hand andrehen. Es darf sich nichts verkanten, oder hakeln. Der Motor sollte mit einemSchwung mehrere (ca. 5 bis 10) Umdrehungen schaffen.Flansch und Glaszylinder:O-Ring auf Glaszylinder schieben, diesen in Verdrängerzylinder (5 mm bis Anschlag), anschließend Flansch aufstecken.Beim Festziehen der 4 Imbusschrauben darauf achten, welches Loch zu welchem Gewinde gehört damit sich der Flanschnicht verkantet, da sonst der Glaszylinder bricht. Sollten sich die 4 Schrauben doch verkanten dann die 3 mm Bohrungenim Flansch auf 3,2 mm aufbohren.Die 4 Schrauben werden dann abwechselnd mit mäßiger Kraft angezogen. Es bleibt ein Schlitz von ca. 1,5 mm zwischenFlansch und Verdrängerzylinder. Der Verdrängerkolben darf beim Drehen auch vorne nicht anschlagen, falls doch,Glaszylinder etwas herausziehen, oder Kolben vorne etwas abschleifen.Dritter Test: Schwungrad mit gleicher Stärke andrehen. Er sollte jetzt etwas weniger Umdrehungen als beim zweitenTest schaffen, und im Idealfall öfters an der gleichen Stelle stehen bleiben, zumindest sollte eineminimale Kompression zu spüren sein. Falls nicht ist der Luftkanal oder Flansch/Glaszylinder undicht.Sind alle drei Tests positiv verlaufen, wird der Motor später auch laufen!LaufrichtungSchwungradHierMotorArbeitskolbenHierMotorVerdrängerkolbenDer Arbeitskolben muss dem Verdrängerkolben um 90 Grad versetzt hinterherlaufen.Durch verdrehen eines der Schwungräder um 180 Grad läuft der Motor anders herum.©

BoxermotorSeite 12Alles was hier nicht beschrieben ist,ist wie beim <strong>KK</strong>-1 MotorDie zwei Gewinde müssenauf der Seite, wo die Pleuelrechts sind, mittig sein.(wie bei <strong>KK</strong>-1 Motor)Zwei Pleuel rechtsHier keine Distanzhülse,sonder KunststoffbeilagscheibeZwei Pleuel linksDie zwei Gewinde müssen aufder Seite, wo die Pleuel links sindum 2 mm nach links versetzt werdenwie hier abgebildet(anders als bei <strong>KK</strong>-1 Motor)©

1a1a1b1b22222476593101027272727282828281515424240404141252524241616313144444343Lösung Bsung B32323333343437371717181819198131320202626 2626 202021212929292929292323141412123939303030301111<strong>KK</strong>-<strong>Stirlingmotor</strong><strong>KK</strong>-<strong>Stirlingmotor</strong>Klaus <strong>KK</strong>laus KünnethnnethHauptstr. 2Hauptstr. 291257 Pegnitz91257 Pegnitz383838383838<strong>KK</strong>-<strong>Stirlingmotor</strong><strong>KK</strong>-<strong>Stirlingmotor</strong>©<strong>KK</strong>-1<strong>KK</strong>-1

Stirling-ManufakturKlaus K ünnethHauptstr. 291257 Pegnitz274210392740301228283Stückliste/ErsatzteilisteStirling Motor <strong>KK</strong>-1Bild/Nr. BenennungIII. No. Part No.Bill of materialStirling Engine <strong>KK</strong>-1Abm. Bemerk.Diment. RemarksStirling Motor <strong>KK</strong>-1Internet: www.kk-stirlingmotor.dee-mail: info@kk-stirlingmotor.deTel.:0171/6462438StückPiecesDenomination291a1b212920 232026 264153061441132522242591611298337343731321a1bZylinderträger mit FräsnutZylinderträger mit Fräsnut86x39x386x39x311Cylinder support with grooveCylinder support with groove(mit 2 zusätzl. Bohrungen) (with 2 added hole )2 Flansch39x4,51 Flange3 Schwungrad klein 19,8x14 1 Flywheel little4 Verdrängerzylinder39x431 Displace cylinder5678910111213141516171819202122232425262728293031323334ArbeitszylinderArbeitskolbenGlaszylinderVerdrängerkolbenSchwungrad großMotorträgerMotorfußPleuel (Messing)Pleuel (Messing)MessingrohrAchswelle (Edelstahl)Schubstange (Edelstahl)GewindestangeSechskantmutterBeilegscheibeO-RingO-RingO-RingPassstiftPassstift29x3912x1419x5017x5069x1415x15x6415x405x2x805x2x504x454x454x50M3x64M33,2x6,8x0,54x1,52x1,318x32x102x411111111111111122111Working cylinderWorking piston (graphite)Glass cylinderDisplace pistonFlywheel bigEngine supportEngine baseConnecting rod (Brass)Connecting rod (Brass)Brass pipeAxle shaft (stainless steel)Push rod (stainless steel)Threaded boltHexagon nutShimRing sealRing sealRing seal (Viton)PinPinAlustopfen 3x51 Alu plugSinterlager 4x8x82 Sintered bearingKugellager 4x7x2,5 2 Ball bearingMadenschraube M3x32 Grub screwInbusschraube M3x1014 Sockethead screwInbusschraube (kürzen auf 13mm) M3x252 Sockethead screw (trim at 13mm)Brenner 30x301 BurnerBrennerboden 24,5x51 Burner baseMagnet 5x81 MagnetMessingrohr gebogen 51 Brass pipe bent3844383536373839Kupferdraht (zum durchziehen des Dochtes) ca. 15cm1 Copper wire (to plunge the wick)Docht (Fiberglas) ca. 10cm1 Wick (Fiberglass)Brennerdeckel (Kunststoff) 301 Burner coverKlebefüßchen 8x24 Rubber footBeilegscheibe (Kunststoff hell) 3,2x6,8x0,6 1 Shim (plastic clear)1738Lösung B4340414243444546Beilegscheibe (Kunststoff hell) 4,2x9x0,8 1 Shim (plastic clear)Distanzscheibe (Kunststoff schwarz) 3,1x5x2 1 Spacer (plastic black)Distanzscheibe (Kunststoff schwarz) 4,1x6x2 1 Spacer (plastic black)Silikonschlauch 3x6x15 1 Silicone hoseGrundplatte gefräst (Buchenholz) 150mmx100mm 1 Beech baseStrohhalm (zum ausblasen der Bohrspäne) 1 Straw (blowing out bore chips)Bauanleitung 1 Construction guidanceErstellt:H.P.Hagen1918<strong>KK</strong>130.09.08

1a1a1a1a1b1b1b1b1b1b222222222244577665991010 272727272828282815151616 4242404039392525252524242424161616163131313144444343Lösung Bsung B32323232333333333434343437373737171718181919811111313131314142020202020202626 2626 262626262020212121212323292929292929292929292929232314141212303011118<strong>KK</strong>-<strong>Stirlingmotor</strong>Klaus KünnethHauptstr. 291257 Pegnitz383838383838393912123030©<strong>KK</strong>-2 Boxermotor<strong>KK</strong>-<strong>Stirlingmotor</strong><strong>KK</strong>-<strong>Stirlingmotor</strong>

Stirling-ManufakturKlaus KünnethHauptstr. 291257 Pegnitz292251420562923211b1a12293993012Stirling Motor <strong>KK</strong>-2Internet: www.kk-stirlingmotor.dee-mail: info@kk-stirlingmotor.deTel.:0171/64624383437729313238221a1b3326481b212920 232026 264202661422<strong>KK</strong>-<strong>Stirlingmotor</strong>252716 42241513305112298334010 27391324111673844282891637313432Stückliste/ErsatzteilisteStirling Motor <strong>KK</strong>-2Bild/Nr. BenennungIII. No. Part No.MotorträgerMotorfußPleuel (Messing)Pleuel (Messing)MessingrohrAchswelle (Edelstahl)Schubstange (Edelstahl)GewindestangeSechskantmutterBeilegscheibeO-RingO-RingO-RingPassstiftPassstiftBill of materialStirling Engine <strong>KK</strong>-2Abm. Bemerk.Diment. Remarks15x15x11015x405x2x805x2x504x454x454x50M3x64M33,2x6,8x0,54x1,52x1,318x32x102x4StückPieces122221222244222Denomination1a1bZylinderträger mit FräsnutZylinderträger mit Fräsnut86x39x386x39x322Cylinder support with grooveCylinder support with groove(mit 2 zusätzl. Bohrungen) (with 2 added hole )2 Flansch39x4,52 Flange4 Verdrängerzylinder39x432 Displace cylinder5 Arbeitszylinder29x392 Working cylinder6 Arbeitskolben12x142 Working piston (graphite)7 Glaszylinder19x502 Glass cylinder8 Verdrängerkolben17x502 Displace piston9 Schwungrad groß69x142 Flywheel big101112131415161718192021222324252627282930313233343536373839Engine supportEngine baseConnecting rod (Brass)Connecting rod (Brass)Brass pipeAxle shaft (stainless steel)Push rod (stainless steel)Threaded boltHexagon nutShimRing sealRing sealRing seal (Viton)PinPinAlustopfen 3x52 Alu plugSinterlager 4x8x84 Sintered bearingKugellager 4x7x2,5 2 Ball bearingMadenschraube M3x32 Grub screwInbusschraube M3x1028 Sockethead screwInbusschraube (kürzen auf 13mm) M3x252 Sockethead screw (trim at 13mm)Brenner 30x302 BurnerBrennerboden 24,5x52 Burner baseMagnet 5x82 MagnetMessingrohr gebogen 52 Brass pipe bentKupferdraht (zum durchziehen des Dochtes) ca. 15cm2 Copper wire (to plunge the wick)Docht (Fiberglas) ca. 10cm2 Wick (Fiberglass)Brennerdeckel (Kunststoff) 302 Burner coverKlebefüßchen 8x24 Rubber footBeilegscheibe (Kunststoff hell) 3,2x6,8x0,6 1 Shim (plastic clear)17191838Lösung B4340414243444546Beilegscheibe (Kunststoff hell) 4,2x9x0,8 1 Shim (plastic clear)Distanzscheibe (Kunststoff schwarz) 3,1x5x2 1 Spacer (plastic black)Distanzscheibe (Kunststoff schwarz) 4,1x6x2 1 Spacer (plastic black)Silikonschlauch 3x6x15 1 Silicone hoseGrundplatte gefräst (Buchenholz) 260mmx100mm 1 Beech baseStrohhalm (zum ausblasen der Bohrspäne) 2 Straw (blowing out bore chips)Bauanleitung 1 Construction guidanceErstellt:H.P.Hagen©<strong>KK</strong>230.09.08