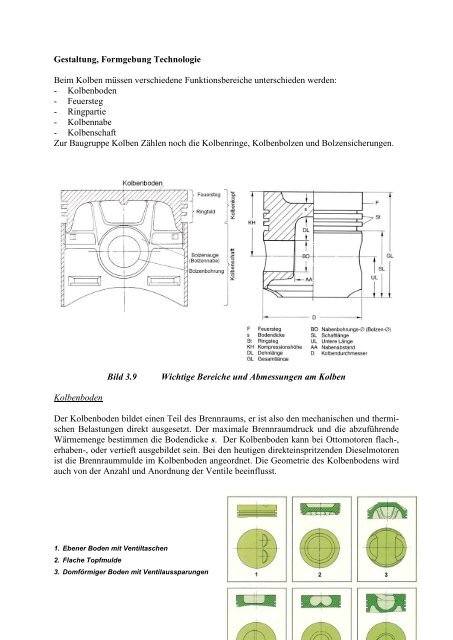

Kolbenboden

Kolbenboden

Kolbenboden

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

4. <strong>Kolbenboden</strong> für Direkteinspritzverfahren5. <strong>Kolbenboden</strong> f. D-EinspritzverfahrenHesselmann6. <strong>Kolbenboden</strong> f. D-Einspritzverfahren MANBild 3.10Beispiele für <strong>Kolbenboden</strong>formen verschiedener MotorenBild 3.11 <strong>Kolbenboden</strong> Varianten ausgeführter MotorenKompressionshöheDie Kompressionshöhe ist der Abstand zwischen Kolbenbolzenachse und der Feuerstegoberkante.Dia Anzahl und Höhe der Kolbenringe, die notwendigen Ringstege, der Kolbenbolzendurchmesserund die Feuersteghöhe ergeben die Mindest-Kompressionshöhe.Um die Kolbenmasse und die Bauhöhe des Motors möglichst gering zu halten, wird versuchtdie Kompressionshöhe möglichst klein zu gestalten.FeuerstegDer Feuersteg ist mitverantwortlich für die Temperatur- und Druckbeanspruchung des oberenKolbenringes. Der Feuersteg selbst ist thermisch sehr gefährdet und schmierungsseitig nurschlecht versorgt. Im Interesse einer schnellen Weiterleitung der vom <strong>Kolbenboden</strong> aufgenommenenWärme scheint ein niedriger Feuersteg vorteilhaft, allerdings er hat klare Nachteilewegen der stärkeren thermischen Belastung des 1. Kolbenringes. Niedrigere Feuerstegeliegen auch im Interesse geringer Kolbenmasse und geringer Bauhöhe des Motors11

Bild 3.12 Profilierung des FeuerstegsDie Profilierung des Feuersteges dient einer besseren Vorabdichtung (Labyrinth-Wirkung)und Anpassung an die Zylinderlaufbahn durch Abtragung der Profilspitzen.Früher wurden am Feuersteg Taststege eingearbeitet, heute wird ein Strehlen des Feuersteges(und teilweise auch der Ringstege), sowie das Anbringen einer sogenannten „Dichtkante“bevorzugt.Bei Ottomotoren beträgt die Feuerstegshöhe 4-10 % des Kolbendurchmessers, bei PKW Dieselmotorenzwischen 8-15 %12

RingpartieDie Ringzone besteht bei den heutigen Motoren aus drei Ringnuten zur Aufnahme der Kolbenringe.An die Oberfläche der Ringnuten und Stege sind fertigungstechnisch hohe Anforderungengestellt. Eine ununterbrochene Flankenberührung, d.h. eine völlig plane Ringanlageund das notwendige Flankenspiel sind Qualitätsmerkmale und Voraussetzungen für die Beherrschungdes Wärmeüberganges, der Regulierung des Ölhaushaltes und des Verschleißes.Die heutigen modernen Schmieröle lassen in Kolben von Ottomotoren Nuttemperaturen vonmehr als 200 o C , und in Kolben von Dieselmotoren von bis zu 280 o C zu, ohne dass es zurVerkokung des Öles und zur Ablagerungen in der 1. Ringnut kommt.Der erste Ringsteg, der durch den Gasdruck stark belastet ist, muss ausreichend dimensioniertsein (bei Ottomotoren etwa 5%, für aufgeladene Dieselmotoren etwa 10% von D Kolben ), umRingstegbrüche zu vermeiden.Bei Kolben für aufgeladene Dieselmotoren, die wesentlich höhere Verbrennungsdrücke undTemperaturen entwickeln, wird der erste Ringnut durch Eingießen eines Ringträgers erheblichverschleißresistenter. Bei direkteinspritzenden Dieselmotoren wird auch der Rand der Kolbenmuldemit einem Eingießteil „verfestigt“ um radiale Thermorisse zu vermeiden. DieserEinsatz besteht aus Niresist, einem austenitischen Gusseisen, dessen Wärmeausdehnung inetwa der von Aluminium entspricht.Bild 3.13 RingträgerkolbenDer Ringträger geht durch das bekannte Alfin-Verbundgussverfahren eine haltbare metallischeVerbindung mit der Kolbenlegierung ein. Auf die Oberfläche des Ringträgers wird ineiner Schichtdicke von 0,02 – 0,03 mm Fe 2 Al 5 -Legierung aufgetragen.Bild 3.14 Das ALFIN Verbundgussverfahren13

Dadurch entsteht beim Giessen der Kolbenlegierung in der Übergangszone keine Oxidschicht,die nachteilige Auswirkungen auf die Wärmeleitfähigkeit hätte.Zu den Besonderheiten der Ölringnuten gehört, dass ihre Form nicht nur für die Aufnahmeder Ringe ausgelegt ist, sondern auch für das Sammeln, Verteilen, und vor allem für dieRückführung des Schmieröles geeignet ist.Bild 3.15 Ölringnuten mit RückflussbohrungDas geschieht durch die Zurücksetzung des Ringfelddurchmessers als Ölsammelnut im Anschlussund Unterhalb der Ringnut und die Einbringung von Schlitzen oder Bohrungen imGrund oder auch in der Flanke der Ring- oder Ölsammelnut.KolbennabeIn der Kolbenbolzennabe konzentrieren sich alle am Kolben angreifenden Käfte. Sie werdenvom Kolbenbolzen aufgenommen und an das Triebwerk übertragen. Die Kraftübertragungvom <strong>Kolbenboden</strong> zum Bolzen sollte möglichst ohne nennenswerte Deformation im Bereichder Bolzenbohrung erfolgen. Solange die Kolbenkräfte es zulassen wird wegen Leichtbaueine für Rippenabstützung entschieden. Hochbelasteten Kolben für Dieselmotoren haben fürdie Verstärkung der Nabe eine Blockabstützung zum <strong>Kolbenboden</strong>.Bild 3.16 Gestaltung <strong>Kolbenboden</strong> AbstützungDie Außenkontur der Nabe ist konisch mit Übergangsradien zum Schaft auszuführen.Die Normalkräfte (FN), die durch die Schräglage der Pleuelstange auftreten, führen währendeines Arbeitszyklus. zu einer zusätzlicher Querbewegung des Kolbens. So führt der Kolben14

im Zylinder bei seiner Auf- und Abbewegung noch zusätzliche Eigenbewegungen senkrechtzur Zylinderachse aus. Diese Sekundärbewegung wird Anlagenwechsel genannt.Die Kinematik des Kurbeltriebs führt zu mehrfachem Anlegenwechsel des Kolbens an derZylinderwandDer Gasdruck drückt nach dem Oberen Totpunkt eine Schaftseite an die Zylinderwand. DieseZone wird als Druckseite (DS) bezeichnet, die gegenüberliegende Schaftseite als Gegendruckseite(GDS).Bild 3.17 Möglichkeiten der DesachsierungDurch einen Versatz (Desachsierung) der Bolzenachse zur Kolbenlängsachse und/oder einVersatz der Kurbelwelle zur Zylinderebene, kann ein optimiertes Verhalten bei Anlagenwechseldes Kolbens erreicht werden. Dadurch können die sonst recht harte Aufschlagsimpulsezielgerichtet beeinflusst und damit die unten aufgeführten nachteilige Auswirkungen reduziertwerden.KolbengeräuschKavitationVerschleiβAbdichtungÖlverbrauch⇒ Impulsanregung durch Anschlagen des Kolbenkopfes oderAnlagenwechsel des Kolbenschafts⇒ auf der Außenseite nasser Laufbüchsen⇒ am Kolben, Kolbenring und Zylinderwand⇒ Verschlechterung des Abdichtverhaltens der Kolbenringe „Blow-by”⇒ Beeinflussung des Abstreichverhaltens der Kolbenringe„Ölschieben” der FeuerstegoberkanteNabenbohrungFür die Lebensdauer des Gleitsystems Nabenbohrung/Kolbenbolzen ist eine optimale Wahlder Rauheit und des Spieles sehr wichtig.Für die Nabenbohrung sollte die Rauheit im Bereich von R a = 0,6 bis 1,0 liegen. Bei der Wahldes Spieles muss berücksichtigt werden, dass die Werkstoffe des Kolbens und des Kolbenbolzenseine unterschiedliche Wärmeausdehnung haben. Die Laufspiele bei warmem Motorsind größer als die Einbauspiele bei kaltem Motor. Das Mindestbolzenspiel beträgt:• Bei schwimmender Lagerung des Kolbenbolzens: 0,002 – 0,005 mm (Ottomotor)– 0,005 – - 0,003 mm (Dieselmotor)• Bei Schrumpfsitz des Kolbenbolzens im Pleuel: 0,006 – 0,012 mm (nur Ottomotor)15

KolbenschaftDie Kolbenschaft hat die Aufgabe, den Kolben im Zylinder zu führen und die durch dieSchräglage des Pleuels entstehenden Seitenkräfte an die Zylinderwand weiterzugeben. Umeine gute Führung des Kolbens zu erreichen, soll der Kolbenschaft möglichst lang sein. Einerbeliebigen Verlängerung des Kolbenschaftes nach unten sind durch die Bahnkurven von Kurbelwelle,Gegengewichten und vom Pleuel selbst Grenzen gesetzt. Außerdem wirkt eineSchaftverlängerung der Tendenz entgegen: kurze und leichte Kolben zu verwenden.Vor allem bei schnell laufenden Ottomotoren wird die Gesamtlänge möglichst niedrig gehalten,um damit die Kolbenmasse zu senken.Für gutes Einlaufverhalten und für die Bildung eines hydrodynamischen Schmierfilms zwischenKolben und Zylinder müssen sowohl an der gehonten Zylinderlauffläche als auch ander Kolbenschaft optimierte Rauigkeitswerte eingestellt werden. Am Kolbenschaft werdenRauigkeitswerte von Rt = 2,5 – 5,0 µm angestrebt.Damit Aufschlagkräfte beim Anlagewechsel des Kolbens nicht zu groß werden, muss dasSpiel zwischen Zylinder und Kolbenschaft möglichst gering bleiben.Das so genannte Tragbild zeigt eindeutig, ob die Zusammenarbeit Kolben-Zylinder tribologischproblemlos funktioniert.Um die Reibungsverluste klein zu halten wird bei Ottomotoren der Kolbenschaft nur im Bereichder Grenzschmierspaltes beibehalten. Sonst, besonders im Bereich der Bolzennabe wirddie Mantellinie rückversetzt, damit durch den Schmierfilm keine überflüssige Reibung entsteht.Dazu werden die Partien im Bolzennabenbereich durch Ovaldrehen, oder „Freigießen)zurückgesetzt, so dass sie überhaupt nicht zum Tragen kommen.Bild 3.18 Bereich Grenzschmierspalt zwischen Kolben und ZylinderDie Tragenden Laufflächen in Druck- und Gegendruckrichtung dürfen aber nicht zu schmalsein, damit die spezifischen Pressungen zwischen Kolben und Zylinderwand nicht zu großwerden.Das KolbenspielAlle konstruktiven Gesichtspunkte zielen darauf ab, dass im Betriebswarmen zustand dasKolbenspiel möglichst klein, und im ganzen Kontaktbereich gleichmäßig ist. Vor allem darfim Betrieb an keiner Stelle zwischen Kolben und Zylinderwand örtlich ein Druck entstehen,der den Ölfilm zerstört, und damit den Kolben zum Fressen bringt.Es gibt aber Gründe, die die Verwirklichung dieser Anforderung durchaus erschweren kann:16

• Auf den Kolben wirken Kräfte, die im Kolben Deformationen hervorrufen• Die Temperaturverteilung im Kolben ist nicht gleichmäßig (siehe Bilder 3.2 und 3.3)• Die Materialanhäufung (Wanddicke) zeigt große Unterschiede• Die Wärmeausdehnungskoeffizienten des Kolben- und des Zylindermaterials sind oft unterschiedlich.Um die Wirkung der aufgezählten Einflussfaktoren zu kompensieren, muss eine spezielle, andie Folgen der Einflussfaktoren angepasste Formgebung realisiert werden.Dazu muss die Kolbenform im kalten Zustand von der idealen Kreiszylinderform entsprechendeAbweichungen aufweisen:• In axialer Richtung: → Konizität, Balligkeit• In radialer Richtung: → OvalitätBei der Formgebung kann man zwischen runden, ovalen und wechselnd ovalen Ausführungen,je nachdem die äußeren Begrenzungslinien von Schnitten senkrecht zur Kolben-Längsachse Kreise, Ellipsen mit gleicher Differenz der beiden Achsen oder Ellipsen mit ständigabnehmender Differenz der beiden Achsen sind. (Siehe Bild 3.19)Es können aber auch Formen geschaffen werden, die von der Kreis- oder Ellipsenform abweichen.Mit ihnen lassen sich breitere oder schmälere Tragbilder erreichen oder besonders komplizierteZylinderverzüge berücksichtigen.Bild 3.19 KolbenformvariantenDas Bild 3.20 zeigt das Schliffbild eines ballig wechselnd ovalen Kolbens für eine Zylinderbohrungsdurchmesservon 67 mm.Bild 3.20 Kolbenform für einen Otto-Motor mit einem Zyl.-Durchmesser von ∅ 67 mm17

Im Bereich Ringfeld und Feuersteg wird der Kolben stärker eingezogen. Das hat zwei Gründe:• Man will verhindern, dass die obere Kante des Feuersteges und die Kolbenringpartie beiAnlagenwechsel des Kolbens an der Zylinderwand anschlägt• Im Zusammenhang mit dem Temperaturverlaufe muss man in diesem Bereich mit dengrößten Wärmedehnung rechnen → die Gefahr des Kolbenfressers vermeiden.Damit die Ausbildung des tragenden Schierölkeils begünstigt wird, wird der Kolben am oberenund unteren Schaftende etwas eingezogen.Am oberen und am unteren Schaftende wird der Kolben zusätzlich noch etwas eingezogen,um die Ausbildung eines tragenden Schmierölkeils zu begünstigen.Bild 3.21 KolbenformMan sieht, dass viele Gesichtspunkte berücksichtigt werden müssen damit man für einen bestimmtenKolben optimale Bearbeitungsformen für die Mantelfläche bekommt.Die Endgültige Kolbengestalt muss durch eingehende Motorversuche bestätigt werden.RegelkolbenWeit verbreitet war diese Bauart bei Ottomotoren mit Grauguss Zylinderkurbelgehäuse. DasHauptziel der Regelkolben-Konstruktionen ist das Bestreben, in der zum Kolbenbolzen senkrechtenEbene die Wärmeausdehnung des Kolbens zu regeln und somit die verhältnismäßiggroßen Unterschiede in den Wärmeausdehnungen zwischen Grauguss-Motorblock und AluminiumKolben zu verringern.Diese Aufgabe konnte mit einer Werkstoffkombination realisiert werden, wobei man auf zweiWirkungsprinzipien zurückgegriffen hat. (Bild 3.22)18

Bild 3.22 Wirkungsmechanismen beim RegelkolbenDie praktische Realisierung der Anwendung der Bimetall-Wirkung ist im Bild 3.23 dargestellt.Die zwischen Schaft und Bolzennaben eingegossenen Streifen aus unlegiertem Stahlbilden zusammen mit der sie umgebenden Leichtmetall-Wandung die Regelglieder, die dieWärmeausdehnung des Schafts in der für die Kolbenführung im Zylinder maßgeblichen Richtungverringern.Bild 3.23 Bimetall-Wirkung beim RegelkolbenUnmittelbar nach der Erstarrung des Kolbens bei etwa 550 o C ist die Verbindung Kolbenmaterialund Stahl-Einlage praktisch Spannungsfrei. Beim Abkühlen auf Raumtemperatur entstehenaufgrund der unterschiedlichen Wärmedehnungen Spannungen, die eine Formänderungim Querschnitt hervorrufen. Der Durchmesser senkrecht zur Kolbennabenachse wird größer.Auf Betriebstemperatur (150-200 o C ) erwärmt verringert sich diese Spannung. Die dadurchentstehende negative Deformation verringert den durch die Wärmeausdehnung entstandenenDurchmesser Zuwachs. In der für die Laufruhe des Kolbens maßgeblicher Richtung bleibtalso das Laufspiel unabhängig von der Kolbentemperatur nahezu konstant.19

Bild 3.24 Regelkolben AusführungenEinbauspielUnter Einbauspiel versteht man die Differenz zwischen Zylinderdurchmesser und größtenKolbendurchmesser. Dieses Einbauspiel soll möglichst klein sein, damit bei allen Betriebszuständenein gleichmäßig ruhiger Kolbenlauf erreicht wird. Aufgrund der unterschiedlichenWärmedehnungen ist dieses Ziel bei der Kombination von Al-Kolben und Graugusszylinderam schwersten zu erreichen (Siehe Abschnitt Regelkolben).Tabelle 3.25 Übliche Einbauspiele [ 0 / 00 vom Nenndurchmesser ]OberflächeRauheitIm Allgemeinen kommt der Kolben mit dem Zylinder nicht in direkte Berührung, da sich beinormalen Betriebsbedingungen ein Ölfilm zwischen den beiden Teilen bildet. Es gibt aberBetriebszustände, vor allem beim Einlaufen und beim Kaltstart, bei denen in den Totpunkt-Bereichen metallische Kontakte entstehen. Besonders in diesen Phasen ist die Mikrogeometriedes Kolbenschafts von großer Bedeutung.Durch Diamantdrehen erzeugte Schaftrauheitsprofile mit Rauheitswerten von R a = 2,5 bis 5μm (R z = 20 bis 20 μm) führen zu günstigsten Ergebnisen.20

Beschichtung von OberflächenBei Kolben werden unterschiedliche Oberflächenschichten verwendet. Gemäß ihren Aufgabenkann man sie in zwei Gruppen aufteilen.• Die erste Gruppe umfasst die Schichten, die besonders gegen thermische Überbeanspruchungschützen.• Die Schichten der zweiten Gruppe sollen die Laufeigenschaften verbessern.SchutzschichtenDurch Hartanodisieren des Grundwerkstoffs werden Oxidschichten erzeugt, die sich durchinnige Verbindung mit dem Grundwerkstoff auszeichnen. Diese Schichten gewähren dem<strong>Kolbenboden</strong> einen Schutz gegen den thermischen und mechanischen Angriff der heißenVerbrennungsgase und erhöhen die Widerstandsfähigkeit gegen thermisch und mechanischbedingte Muldenrand- und Bodenanrisse.Da die Notlaufeigenschaften der harten Oxidschichten nicht günstig sind, müssen Schaft undRingpartie der Kolben bei der Behandlung abgedeckt werden.LaufschichtenDas Laufverhalten des Kolbenschaftes ist in erster Linie durch die Paarung von Kolben- undZylinderwerkstoff und deren Oberflächenrauhigkeit bestimmt. Letztere ist insofern wichtig,als durch sie die Ausbildung und Haftung eines tragfähigen Schmierfilms auch unter spärlicherÖlzufuhr stark beeinflusst wird. Darüber hinaus sind dünne Schichten weicherMetalle oder von Graphit in der Lage, auch bei ausgesprochener Mangelschmierung wenigstensvorübergehend, die Gleitfähigkeit sicherzustellen.Durch Verzinnen der Kolben lassen sich günstige Laufeigenschaften erzielen. Verfahrenstechnischberuht die Schichtbildung auf dem Prinzip des Ionenaustausches. Die Aluminiumkolbenwerden dabei in Losungen von Zinnsalzen getaucht. Da Zinn in der elektrochemischenSpannungsreihe edler als Aluminium ist, wird es auf der Kolbenoberflache abgeschieden. Beidem Vorgang wird gleichzeitig Aluminium gelöst, bis sich eine geschlossene Oberflache ausZinn gebildet hat. Die entstehende 1 bis 2 μm dicke Metallschicht wird wegen ihrer gutenNotlaufeigenschaften noch in geringem Umfang bei Kolben für Nutzfahrzeug- und Pkw-Motoren verwendet.Graphit macht den Schmierstoff haftfähiger und entfaltet selbst eine Schmierwirkung, wennder Ölschmierfilm versagt. Wichtig ist es, haftfeste Graphitschutzschichten (Gleitlacke) aufdem Kolben zu erzeugen. Die metallische Oberfläche wird hierzu in alkalischen Bädern miteiner ca. 3 bis 5 μm dicken Metallphosphatschicht überzogen, die einen guten Haftgrund fürdie Kunstharzgraphitschicht darstellt. Diese besteht aus feinem Graphitpulver, das mit einemPolyamidimid (PAI)-Harz gebunden ist. Die etwa 10 bis 20 μm dicke Schicht wird nach demAuftragen bei erhöhter Temperatur eingebrannt (polymerisiert).Graphitschichten werden sowohl bei Pkw-Otto- als auch bei Dieselmotoren eingesetzt. Ihre„ölfreundliche“ Oberfläche hat sehr günstige Notlaufeigenschaften.21

![epidemiológiai módszerek [Kompatibilitási mód]](https://img.yumpu.com/40130327/1/190x134/epidemiolagiai-madszerek-kompatibilitasi-mad.jpg?quality=85)