Die Mittlere Mühle - Ursobrist

Die Mittlere Mühle - Ursobrist

Die Mittlere Mühle - Ursobrist

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

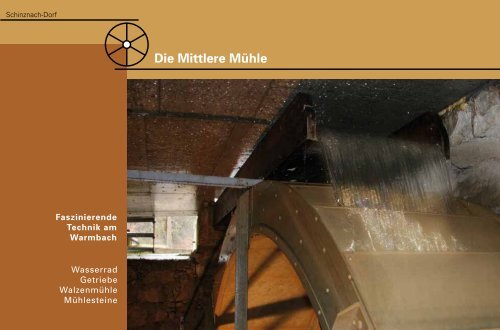

Schinznach-Dorf<br />

Faszinierende<br />

Technik am<br />

Warmbach<br />

Wasserrad<br />

Getriebe<br />

Walzenmühle<br />

<strong>Mühle</strong>steine<br />

<strong>Die</strong> <strong>Mittlere</strong> <strong>Mühle</strong>

<strong>Mühle</strong> Schinznach<br />

2 3<br />

Impressum<br />

Herausgeber:<br />

Förderverein<br />

Werkstatt Schenkenbergertal<br />

Autorenteam:<br />

Jürgen Hoffmann<br />

Robert Obrist<br />

Urs Obrist<br />

Fachliche Beratung:<br />

Kurt Fasnacht<br />

Ueli Hartmann<br />

Grafik und Layout:<br />

Urs Obrist<br />

Fotos und Schemata:<br />

© Alban Mahrer: Logo<br />

© Rolf Hergert: Modell S.17/19<br />

© Robert Obrist: Fotos S. 34/35<br />

© Urs Obrist: Übrige Fotos<br />

Erster Teil: Der Mahlgang am Warmbach Zweiter Teil: <strong>Die</strong> Walzenmühle<br />

Vorwort ............................................................................................................................. 4<br />

Der Warmbach und seine Energie .................................................................................... 7<br />

Alles dreht sich ums Wasser … ....................................................................................... 8<br />

Warmbachwasser ........................................................................................................... 10<br />

Vom Fliessen zum Drehen .............................................................................................. 12<br />

Vom Drehen zum Mahlen ............................................................................................... 14<br />

Am Anfang war die Kraft – <strong>Die</strong> Kraft aber muss umgewandelt werden ........................ 16<br />

Zwischen Wasserrad und Mühlstein:ein Getriebe ........................................................ 18<br />

Das Lochbrett – Kupplung und Gaspedal ....................................................................... 20<br />

Der Mahlgang ................................................................................................................. 22<br />

2000 Jahre gleiche Technik. Zwei Mühlsteine zerkleinern Getreide .............................. 24<br />

Rütteln und Klappern am rauschenden Bach: Mechanik, die inspiriert .......................... 26<br />

Geregelte Leistung: Mehr Wasser – mehr Mehl ............................................................ 28<br />

Rillen und Furchen: Handlesen beim Mühlstein ............................................................. 30<br />

Der Scharfmacher, ein ehrenwerter Beruf! .................................................................... 32<br />

Mit Schoggi zum neuen Wasserrrad .............................................................................. 34<br />

Sommer 1998: Das Alte weicht dem Neuen .................................................................. 36<br />

<strong>Die</strong> Walzenmühle ........................................................................................................... 39<br />

Neue Technik in der alten Mahlstube ............................................................................. 40<br />

Viele Schritte sind nötig vom Korn zum Mehl ................................................................ 42<br />

Perfektes Zusammenspiel: Walzenstuhl – Plansichter – Griessputzmaschine ............... 44<br />

Ein komplexes Gebilde: Der Walzenstuhl ....................................................................... 46<br />

<strong>Die</strong> Walzen, die Riffelung – und die Sache mit dem Drall .............................................. 48<br />

Riffelwalzen: eine Wissenschaft für sich ........................................................................ 50<br />

Der Plansichter: sieben in drei Dimensionen. ................................................................. 52<br />

Kirschkerne im Plansichter – die unentbehrlichen Helfer. .............................................. 54<br />

Der Elevator, eine Art Sessellift ...................................................................................... 56<br />

Walzenmühlenlogistik ..................................................................................................... 57<br />

<strong>Die</strong> Walzenmühle spiegelt den Zeitgeist ........................................................................ 58<br />

Wörter, Wörter, Wörter … .............................................................................................. 60<br />

Quellen ........................................................................................................................... 66<br />

Mahlgang. dargestellt<br />

von G. A. Böckler, 1662

<strong>Mühle</strong> Schinznach<br />

4 5<br />

Vorwort<br />

«Erst spät in der Nacht legte ich mich zu Bette bei offenem Fenster; das<br />

Wasser rauschte dicht unter demselben, jenseits klapperte eine <strong>Mühle</strong>, ein<br />

majestätisches Gewitter zog durch das Tal, der Regen klang wie Musik und<br />

der Wind in den Forsten der nahen Berge wie Gesang, und die kühle erfrischende<br />

Luft atmend schlief ich sozusagen an der Brust der gewaltigen<br />

Natur ein.»<br />

Mit diesem überbordenden Bild geht Gottfried Kellers junger Titelheld im<br />

«Grünen Heinrich» an seinem ersten Abend auf Wanderschaft schlafen. Nicht von<br />

ungefähr kommt in dieser Schilderung auch eine <strong>Mühle</strong> und ihr Klappern vor. Es ist<br />

immer dann ein gerne herangezogenes Bild, wenn von Tradition, stetigem Werken und<br />

Vertrautheit die Rede ist.<br />

<strong>Die</strong>se Vertrautheit finden wir auch in Schinznach-Dorf. Behäbig und stattlich steht<br />

die <strong>Mittlere</strong> <strong>Mühle</strong> mit ihren prächtigen nachgotischen Staffelfenstern da – und das schon<br />

seit Jahrhunderten. Der jetzige Bau ist mit der Zahl 1734 auf einem Fensterpfeiler datiert,<br />

doch steht dieses Jahr für einen grösseren Um- und Erweiterungsbau. <strong>Die</strong> Geschichte der<br />

<strong>Mittlere</strong>n <strong>Mühle</strong> reicht mit der ersten urkundlichen Erwähnung bis weit ins beginnende<br />

14. Jahrhundert zurück. Eine lange Geschichte, die bis heute nicht abreisst. Noch immer<br />

dreht sich das Holzrad, angetrieben durch das Wasser des Warmbachs, und in altbewährter<br />

Technik wird die Energie mit komplexer Mechanik auf die Mühlsteine übertragen. Aber<br />

auch die neuere Zeit hat ihre – bereits wieder historischen – Spuren hinterlassen: Mit dem<br />

Mahlautomat Meyer kam zu Beginn des Zweiten Weltkrieges eine damals hochmoderne<br />

Walzenmühle in Betrieb.<br />

Es ist der Werkstatt Schenkenbergertal und seinem Förderverein hoch anzurechnen,<br />

dass sie diese über mehrere Jahrhunderte reichende Geschichte pflegen und zugänglich<br />

machen. Der Kanton Aargau ist nicht nur in seinem Wappen reich an Wasserläufen.<br />

Unzählige <strong>Mühle</strong>gebäude säumen diese Bäche und Flüsse, doch nur noch wenige <strong>Mühle</strong>n<br />

können in ihren historischen Mauern die Abläufe vom Korn zum Mehl so anschaulich vermitteln.<br />

Umso mehr freut es die Kantonale Denkmalpflege, dies nun auch in der<br />

vorliegenden Schrift dokumentiert zu wissen.<br />

Reto Nussbaumer<br />

Kantonaler Denkmalpfleger

<strong>Mühle</strong> Schinznach<br />

6 7<br />

Erster Teil:<br />

Der Warmbach und seine Energie<br />

Warmbach<br />

Wasserrad<br />

Getriebe<br />

Mühlsteine

<strong>Mühle</strong> Schinznach<br />

8 9<br />

<strong>Die</strong> Warmbachquelle:<br />

600 Liter pro Minute<br />

Trinkwasser für Schinznach-Dorf<br />

Früher leiteten die Müller zusätzlich<br />

Talbachwasser auf ihre <strong>Mühle</strong>n.<br />

Alles dreht sich ums Wasser …<br />

Seit Urzeiten nutzten die Menschen das Wasser des Warmbaches. Seine Temperatur fällt<br />

selten unter 13° C, daher der Name. Seine Fliessmenge ist weitgehend unabhängig von<br />

Niederschlag oder Trockenheit. Dadurch eignete er sich – im Gegensatz zum Talbach –<br />

sowohl für den <strong>Mühle</strong>nbetrieb als auch für die Trinkwasserversorgung des Dorfes.<br />

Heute wird das Quellwasser unmittelbar nach der Fassung als Trinkwasser aufbereitet und<br />

in ein Reservoir hochgepumpt. Nur der Überlauf fliesst als Warmbach durch das Dorf.<br />

Warmbach- und Brunnenordnung; Dorfrecht 1375<br />

1. Es soll niemand nüt unsauberes, weder Kessi noch Häfen, auch sonst<br />

nüt unsauberes im Warmbach waschen, auch keine unsauberen Windeln,<br />

sondern dieselben in einem Zuber ausspülen und das schmutzige nicht in<br />

den Bach giessen und erst danach im Bach waschen.<br />

2. Es soll auch niemand unsauberes im Warmbach waschen vor sechs Uhr<br />

am Abend im Winter, vor neun Uhr am Abend im Sommer und nicht nach<br />

4 Uhr am Morgen im Sommer.<br />

3. Wenn einer badet, soll er aus der Badstube das Abwasser nicht in den<br />

Bach ableiten. Wer dies übertritt, bekommt 3 Schilling Busse.

<strong>Mühle</strong> Schinznach<br />

10 11<br />

Warmbachwasser<br />

94% des Schinznacher Trinkwassers kommen aus der Warmbachquelle. Das Wasser wird<br />

in der Brunnenstube gefasst, im Pumpenhaus aufbereitet, mit Ozon versetzt und von dort<br />

ins Reservoir gepumpt.<br />

Ein Überlauf in der Brunnenstube sorgt dafür, dass auch heute noch das <strong>Mühle</strong>nrad in der<br />

<strong>Mittlere</strong>n <strong>Mühle</strong> betrieben werden kann.<br />

Mit einem von der <strong>Mühle</strong> aus zu bedienenden Zapfen wird der Wasserzufluss zum Wasserrad<br />

geregelt. Im geschlossenen Zustand fliesst das Wasser über das Wasserrad, andernfalls<br />

stürzt es vor dem Rad in die Tiefe und wird in den Talbach geleitet.<br />

<strong>Die</strong> Wände der Kammer des Wasserrades zeugen vom langen Weg des Wassers durch<br />

den Jurakalk. Bizarre Calcitablagerungen haben sich im Laufe der Jahre gebildet.<br />

Wassertyp Gesamthärte<br />

in franz. Härtegraden<br />

Einstufung<br />

Regenwasser 0–7 sehr weich<br />

Grundwasser (Kristallin)<br />

Seewasser (Mittelland)<br />

Grundwasser (Mittelland)<br />

Quellwasser (Jura)<br />

15–25<br />

25–32<br />

32–42<br />

über 42<br />

7–15 weich<br />

mittelhart<br />

ziemlich hart<br />

hart<br />

sehr hart<br />

Warmbachquelle<br />

©EAWAG<br />

50 sehr hart<br />

<strong>Die</strong> kristallinen Gesteine im Alpenraum<br />

weisen wenig Kalk auf, das Wasser<br />

ist weich.<br />

<strong>Die</strong> Quellen im Jura und insbesondere<br />

die Warmbachquelle weisen Spuren der<br />

vor vielen Millionen Jahren<br />

abgelagerten Kalkschichten auf.

<strong>Mühle</strong> Schinznach<br />

12 13<br />

Skizze einer <strong>Mühle</strong> von Vitruvius,<br />

Architekt und Ingenieur<br />

1. Jh. vor Chr.<br />

Vom Fliessen zum Drehen<br />

Seit Jahrtausenden ist die Energie des fliessenden Wassers bekannt. Doch diese Energie<br />

will gezähmt sein. Das wilde Fliessen muss in kontrollierbare, regelmässige Drehbewegung<br />

umgewandelt werden. Schon Vitruvius macht in seinen Schriften Vorschläge.<br />

Zwei Techniken haben sich im Laufe der Jahrhunderte bewährt:<br />

Bei geringer Wassermenge und grossem Gefälle drängt sich ein «oberschlächtiges<br />

Wasserrad» auf. Das wenige Wasser füllt die Kammern das Wasserrades<br />

und erzeugt nach einiger Zeit relativ grosses Drehmoment (Schinznacher <strong>Mühle</strong>n).<br />

Ist viel Wasser da, aber das Gefälle klein oder schwierig zu erzeugen, so drängt sich ein unterschlächtiges<br />

Wasserrad auf (Aarauer Mühlrad, Räder an grösseren Flüssen in der Ebene).<br />

Jeder Radtyp hat seine eigenen Vor- und Nachteile von der Konstruktion des Rades<br />

bis zur Regelung des Wasserzuflusses.<br />

Oberschlächtiges Wasserrad<br />

Unterschlächtiges Wasserrad

<strong>Mühle</strong> Schinznach<br />

14 15<br />

Der Warmbach und<br />

das Bügeleisen<br />

Ausgehend von einer Ergiebigkeit von<br />

600 l/min und einer Fallhöhe von 4,5 m<br />

ergibt sich eine maximale Leistung P<br />

P = 100 N/s x 4,5 m = 450 Watt.<br />

<strong>Die</strong>se Leistung lässt sich zudem nur<br />

erreichen, wenn das Wasserrad und<br />

das Getriebe die Fallenergie vollständig<br />

umwandeln können.<br />

Wenn man bedenkt: Für den Betrieb eines<br />

einzigen, modernen Bügeleisens wären<br />

drei solcher Wasserräder nötig<br />

(P ~ 1400 Watt).<br />

Deshalb leiteten die Müller durch einen<br />

Kanal zusätzliches Wasser aus dem<br />

Talbach auf ihre <strong>Mühle</strong>.<br />

Vom Drehen zum Mahlen<br />

<strong>Die</strong> mehr oder wenig konstante Drehung des Wasserrades muss umgelenkt und übersetzt<br />

werden. Eine ganze Umdrehung des Wasserrades in der <strong>Mittlere</strong>n <strong>Mühle</strong> erzeugt<br />

19 Umdrehungen des Mühlsteins.<br />

Wenn man davon ausgeht, dass für einen guten Mahlbetrieb mit Schinznacher Mühlsteinen<br />

etwa 120 Umdrehungen pro Minute optimal sind, so muss sich das Wasserrad<br />

in einer Minute etwa 6 mal drehen.<br />

Bis es so weit ist, sind etliche Umwandlungen nötig, Oft muss noch ein Teil der Kraft für<br />

andere Maschinen abgezweigt werden können (Putzerei, Röndle, Rölle, Elevator, Sichter).<br />

<strong>Die</strong>se Kraftumwandlungen besorgt ein ausgeklügeltes Getriebe. Dabei hat sich in diesem<br />

Zahnradsystem ein erstaunliches Konstruktionsprinzip besonders bewährt:<br />

Bei den Zahnrädern greift immer ein Zahn aus Metall zwischen zwei Zähne aus Holz<br />

(Eiche,Hagebuche und Apfelbaum sind besonders geeignet). <strong>Die</strong> Holzzähne sind in<br />

Aussparungen am Gussrad verkeilt und können leicht ausgewechselt werden.<br />

Alte Zahntechnik<br />

<strong>Die</strong> kleinen Zahnräder sind ganz aus Grauguss<br />

gefertigt.<br />

<strong>Die</strong> grossen Zahnräder dagegen bestehen<br />

aus einem Graugussgerüst mit eingekeilten<br />

Zähnen aus Hartholz.<br />

Wären alle Zahnräder aus Gusseisen, so<br />

würden sie bei einem Schadenfall verklemmen<br />

und gingen zu Bruch.<br />

Einzelne Holzzähne dagegen zerbrechen<br />

oder werden aus dem Radkörper geschlagen.<br />

Sie können aber viel einfacher und<br />

zeitsparender ersetzt werden als ganze<br />

Gusszahnräder.

<strong>Mühle</strong> Schinznach<br />

16 17<br />

Am Anfang war die Kraft –<br />

<strong>Die</strong> Kraft aber muss umgewandelt werden

<strong>Mühle</strong> Schinznach<br />

18 19<br />

1939 wurde eine Walzenmühle eingebaut.<br />

Sie erfordert eine sehr konstante<br />

Drehzahl. Deshalb wurde ein Elektromotor<br />

am Stirnradgetriebe zugeschaltet.<br />

Später wurde ein stärkerer Elektromotor<br />

angeschafft, der die Wasserkraft<br />

ganz ersetzte.<br />

Zwischen Wasserrad und Mühlstein:ein Getriebe<br />

<strong>Die</strong> Kraftübertragung vom Wasserrad auf den Läufer geschieht durch Zahnräder.<br />

Im Detail:<br />

Auf der waagrechten Achse des Wasserrades sitzt ein grosses Kegelrad<br />

(Druchmesser 210 cm, 120 Zähne aus Hartholz).<br />

<strong>Die</strong>ses Kegelrad treibt ein zweites, kleineres Kegelrad auf einer senkrechten Achse an.<br />

(Durchmesser 70 cm, 40 Zähne aus Grauguss).<br />

<strong>Die</strong> beiden Kegelräder bilden ein Winkelgetriebe mit einer Übersetzung von 1 zu 3.<br />

Auf der senkrechten Achse des zweiten Kegelrades sitzt ein grosses Stirnrad<br />

(Durchmesser 234 cm, 240 Zähne aus Hartholz).<br />

<strong>Die</strong>ses Stirnrad treibt ein kleines Stirnrad auf einer ebenfalls senkrechten Achse an<br />

(Durchmesser 40 cm, 38 Zähne aus Grauguss).<br />

<strong>Die</strong> beiden Stirnräder bilden ein Stirnradgetriebe mit einer Übersetzung von 1 zu 6,3.<br />

Auf der Achse des kleinen Stirnrades sitzt schliesslich der rotierende Mühlstein (Läufer).<br />

Eine Umdrehung des Wasserrades bewirkt 3 mal 6,3 Umdrehungen,<br />

also ungefähr 19 Umdrehungen des Läufers.<br />

Ursprünglich wurden mit dem Wasserrad<br />

drei Mahlgänge angetrieben,<br />

ein Röllgang zum Entfernen der Spelzen,<br />

ein Graugang (mittlerer Mahlgrad) und<br />

ein Weissgang (feiner Mahlgang, weisses<br />

Mehl).<br />

Heute ist nur noch der mittlere, der<br />

ursprüngliche Graugang, in Betrieb.

<strong>Mühle</strong> Schinznach<br />

20 21<br />

Das Lochbrett – Kupplung und Gaspedal<br />

Das Getriebe wird von einem oberschlächtigen Wasserrad angetrieben.<br />

Bei einem Durchmesser von 426 cm hat es 40 Schaufeln von 84 cm Breite.<br />

Es ist aus Stahl konstruiert.<br />

Durch die Wassermenge, die über den Kännel auf die Schaufeln fliesst, wird die Drehgeschwindigkeit<br />

des Wasserrades bestimmt. Über einen Seilzug bedient der Müller einen<br />

Zapfen im Kännel. Verschliesst der Zapfen das Loch im Kännel, fliesst die ganze Wassermenge<br />

auf die Schaufeln des Wasserrades und treibt dieses an.<br />

Fallhöhe<br />

4.5 m<br />

Warmbachquelle:<br />

600 Liter/Minute<br />

Das Rad läuft<br />

und läuft…<br />

Hebt er den Zapfen an, so fällt das Wasser ungenutzt vor dem Wasserrad in den Kanal:<br />

das Rad steht still.<br />

Das Rad<br />

steht still…

<strong>Mühle</strong> Schinznach<br />

22 23<br />

«Schluckraum»<br />

Schematisch im Schnitt:<br />

Mahlgang mit Aufschütttrichter<br />

Der Mahlgang<br />

Mahlgang mit Aufschütttrichter,<br />

Rüttelschuh mit Vierschlagrosette,<br />

Holzbütte für die Mahlsteine

<strong>Mühle</strong> Schinznach<br />

24 25<br />

Bodenstein mit Mahlgut<br />

2000 Jahre gleiche Technik<br />

Zwei Mühlsteine zerkleinern Getreide<br />

Der Mahlgang ist eine der ersten Zerkleinerungsmaschinen der Menschheit. Zwischen zwei<br />

Mühlsteinen werden die Körner zerkleinert. Der untere Stein, der Bodenstein, steht fest.<br />

Der oben liegende Läufer wird durch das <strong>Mühle</strong>isen angetrieben.<br />

<strong>Die</strong> beiden Steine werden durch eine Holzbütte eingefasst. Damit lässt sich das Mahlgut<br />

zurückhalten. <strong>Die</strong> Getreidezufuhr erfolgt über den Aufschütttrichter und den Rüttelschuh.<br />

Durch die Öffnung im Zentrum des Läufers gelangt das Mahlgut zwischen die Steine.<br />

<strong>Die</strong> Zentrifugalkraft treibt das Mahlgut durch die Furchen nach aussen, es wird vermahlen<br />

und fällt in die Bütte. Dort wird es mit dem Mitnehmer zum Absackstutzen gewischt und<br />

fällt in den Mehlsack.<br />

<strong>Die</strong>se Technik blieb 2000 Jahre unverändert. Erst im 19. Jahrhundert entwickelten Schweizer<br />

Erfinder und Unternehmer die Walzenmühle, welche den Mahlgang ablöste.<br />

Bodenstein Läufer Bütte Aufschütttrichter, Vierschlagrosette und Rüttelschuh<br />

Der Mitnehmer ist eine Bürste.<br />

Sie ist am Rand des Läufers befestigt<br />

und wischt bei jeder Umdrehung das<br />

Mahlgut in den Absackstutzen.

<strong>Mühle</strong> Schinznach<br />

26 27<br />

Wird die Klappe angehoben,<br />

so läutet die Glocke.<br />

Adolf Hartmann erinnerte sich an den<br />

Spruch des Grossvaters:<br />

«Das Mahlen am Sonntag und bei Nacht,<br />

das hat der Teufel erdacht. Kaum streckt<br />

man seine müden Glieder, so kommt der<br />

Teufel und schället wieder.»<br />

Rütteln und Klappern am rauschenden Bach:<br />

Mechanik, die inspiriert<br />

Der Aufschütttrichter<br />

Der Aufschütttrichter darf sich während des Mahlens nie ganz leeren. Fehlt nämlich Mahlgut<br />

zwischen den <strong>Mühle</strong>steinen, können sich diese berühren und dabei beschädigt werden.<br />

Um das zu verhindern, ist im Trichter eine Klappe montiert. <strong>Die</strong>se war früher mit einer<br />

Glocke in der Wohnung des Müllers verbunden. Hatte sich der Trichter so weit entleert,<br />

setzte ein Mechanismus die Glocke in Bewegung und erinnerte den Müller daran,<br />

Getreide aufzuschütten.<br />

Rüttelschuh<br />

Vom Aufschütttrichter gelangt das Getreide in den Rüttelschuh. An dessen Vorderseite ist<br />

ein Lederriemen angebracht. Wird dieser durch Aufwickeln auf eine Metallstange verkürzt,<br />

hebt sich der Rüttelschuh.<br />

Seine Neigung wird mit einem Zahnrad und einer Metallfeder fixiert.<br />

Mit der geringeren Neigung wird der Durchfluss des Mahlguts verlangsamt. <strong>Die</strong> Körner<br />

verlassen den Rüttelschuh durch eine Öffnung auf der Vorderseite. Sie fallen, von<br />

Prallblechen gelenkt, zwischen Läufer und Bodenstein.<br />

Für eine gleichmässige Zufuhr an Mahlgut sorgt der Rüttelschuh. Über eine Schnur,<br />

gespannt von einem elastischen Holzstab, wird dieser gegen die Vierschlagrosette<br />

gedrückt. Dreht sich die Rosette, wird der Rüttelschuh in Bewegung gesetzt.<br />

Dadurch bleiben die Körner gleichmässig in Fluss und ermöglichen eine konstante<br />

Mahlleistung. Das dabei entstehende Klopfgeräusch inspirierte zum Lied<br />

«Es klappert die <strong>Mühle</strong> am rauschenden Bach».<br />

Rüttelschuh und Vierschlagrosette

<strong>Mühle</strong> Schinznach<br />

28 29<br />

Geregelte Leistung: Mehr Wasser – mehr Mehl<br />

Leistung<br />

<strong>Die</strong> Leistung des Mahlgangs (Feinheit und Menge des Mahlguts) kann durch drei<br />

Massnahmen beeinflusst werden:<br />

Regelung der Wasserzufuhr auf das Wasserrad mit dem Lochbrett<br />

Je mehr Wasser, desto mehr Kraft steht zur Verfügung.<br />

Neigung der Auffangwanne durch Aufwickeln des Lederriemens<br />

Je stärker geneigt, umso mehr Mahlgut durchläuft die Auffangwanne.<br />

Damit steigt der Kraftbedarf des Mahlgangs.<br />

Distanz zwischen den Mahlsteinen<br />

Je geringer der Abstand, desto grösser der Kraftbedarf und<br />

desto feiner das Mahlgut.<br />

Verstärkter Wasserzufluss führt zu schnellerem Drehen des Wasserrades, zu einer<br />

grösseren Drehzahl der Vierschlagrosette, zu einem schnelleren Rütteln, zu einer erhöhten<br />

Zufuhr an Mahlgut und damit zu einem höheren Mehlausstoss.<br />

Vor dem Einbau der Walzenmühle im Jahre 1939 standen in der <strong>Mittlere</strong>n <strong>Mühle</strong> drei<br />

«Gänge». Dabei handelte es sich um einen Röllgang und zwei Mahlgänge.<br />

Nach dem Entspelzen im Röllgang wurde das Mahlgut nach der groben Zerkleinerung im<br />

«Schrotgang» in zwei bis drei Durchgängen im «Feingang» verarbeitet.<br />

Damit limitierte dessen Leistung auch den Mehlausstoss auf rund 100 Tonnen pro Jahr.<br />

<strong>Die</strong>s entspricht dem Brotkonsum<br />

der Bevölkerung<br />

von Schinznach-Dorf und<br />

Oberflachs (ca. 2200<br />

Personen).<br />

Allerdings müsste dazu<br />

ausreichend Wasser für<br />

den Antrieb des Wasserrades<br />

zur Verfügung stehen<br />

und die <strong>Mühle</strong> an 300<br />

Tagen während jeweils 24<br />

Stunden betrieben werden.<br />

Schrot, Kleie, Griess,<br />

Dunst und Mehl<br />

Schrot<br />

ist die Bezeichnung für die zerkleinerten<br />

Getreidekörner.<br />

Es enthält auch Kleie (Schale des Korns).<br />

Griess<br />

ist körnig, die Kleie ist abgetrennt<br />

worden.<br />

Dunst<br />

liegt im Feinheitsgrad zwischen Mehl und<br />

Griess. Er ist griffig und fühlt sich körnig<br />

wie Zucker an.<br />

Mehl<br />

hat den höchsten Zerkleinerungsgrad.

<strong>Mühle</strong> Schinznach<br />

30 31<br />

La Ferté-sous-Jouarre liegt ca. 60 km<br />

östlich von Paris in der Champagne.<br />

Der Ort ist berühmt für seine<br />

Lagerstätten von Süsswasserquarz.<br />

Daraus wurden Mühlsteine für höchste<br />

Ansprüche hergestellt.<br />

Rillen und Furchen: Handlesen beim Mühlstein<br />

<strong>Die</strong> Mühlsteine der <strong>Mittlere</strong>n <strong>Mühle</strong> stammen aus Frankreich (La Ferté-sous-Jouarre).<br />

<strong>Die</strong> 23 auf die Herstellung von Mühlsteinen spezialisierten Firmen beschäftigten im Jahre<br />

1853 zwischen 1500 und 2000 Personen.<br />

Jährlich wurden mehr als 20 000 Mühlsteine produziert.<br />

In der zweiten Hälfte des 19. Jahrhunderts führte die neue Technik der Walzenstühle<br />

zum Untergang dieses Handwerks.<br />

1951 wurde die letzte Firma «La Société Générale Meulière» geschlossen.<br />

Im Zentrum der in einem Betonbett befestigten Segmente werden die weicheren Steine<br />

verwendet, gegen aussen härtere, sprödere Steine. <strong>Die</strong> Porosität dieser Süsswasserquarze<br />

führt dazu, dass im Gebrauch eine gewisse Selbstschärfung erfolgt.<br />

Zement<br />

Süsswasserquarz aus der Champagne<br />

<strong>Die</strong> Steine sind behauen, die tiefen,<br />

durchgehenden Furchen dienen der<br />

Kühlung der Steine (neben stehendes<br />

Bild). <strong>Die</strong> Hauptfurchen unterteilen<br />

den Mühlstein in Segmente. <strong>Die</strong>se<br />

werden je nach Mahlgut mit Nebenfurchen<br />

versehen.<br />

In älteren Steinen wurden vorwiegend<br />

bogenförmige Geometrien<br />

verwendet.<br />

In den Feldern zwischen den Nebenfurchen<br />

sind im äusseren Bereich feine Rillen, Sprengschärfe genannt, eingemeisselt.<br />

In diesem Bereich entsteht Mehl.<br />

Furchengeometrie<br />

Mühlsteine als Mittel zur Selbstverteidigung<br />

sind – vielleicht zu Unrecht – etwas<br />

in Vergessenheit geraten.

<strong>Mühle</strong> Schinznach<br />

32 33<br />

<strong>Die</strong> Überlieferung besagt, dass die heilige<br />

Verena auf einem Mühlstein von Solothurn<br />

nach Zurzach die Aare hinuntergeschwommen<br />

sei.<br />

<strong>Die</strong> heilige Verena wurde besonders von<br />

den Müllern in unserer Gegend verehrt.<br />

Jeweils am 1. September, ihrem Namenstag,<br />

galt es die Mahlsteine zu schärfen.<br />

<strong>Die</strong> Steine hielten angeblich nie so lange,<br />

wie wenn sie am Verenatag nachgehauen<br />

wurden.<br />

Der Scharfmacher, ein ehrenwerter Beruf!<br />

<strong>Die</strong> Steine erhalten ihre Mahlwirkung erst durch die sogenannte «Schärfe»<br />

Je nach Verwendungszweck (Schrot, Griess oder Mehl) wurden die Steine mit einer unterschiedlichen<br />

Schärfe behauen. Nach dem Mahlen von 10 bis 15 Tonnen Getreide mussten<br />

die Steine neu geschärft werden.<br />

<strong>Die</strong>s erledigten die «Scharfmacher», welche von<br />

<strong>Mühle</strong> zu <strong>Mühle</strong> zogen.<br />

Ihre Berufskrankheit waren «les mains bleues», die<br />

von Splittern der Mühlsteine stammenden<br />

Verletzungen der Hände und Unterarme.<br />

Werkzeuge der Scharfmacher: Bille, Spitzhammer und Kronhammer Der Bodenstein, ein ehemaliger Läufer<br />

Der Bodenstein der mittleren <strong>Mühle</strong> ist ein ehemaliger Läufer. <strong>Die</strong>s ist erkennbar an den<br />

drei grossen Aussparungen rund um die Achse. Offensichtlich wurden die besten Mühlsteine<br />

bei der Reduktion der Anzahl Mahlgänge zurückbehalten und im jetzigen Mahlgang<br />

verwendet.<br />

Mit dem Galgen wird der Läufer angehoben<br />

und zum Schärfen gewendet.

<strong>Mühle</strong> Schinznach<br />

34 35<br />

Mit Schoggi zum neuen Wasserrrad<br />

Zum 50-jährigen Jubiläum des Schoggitalers wurde das Schenkenbergertal aufgrund seiner<br />

vielfältigen Kulturlandschaft ausgezeichnet. Mit den damit verbundenen Geldmitteln<br />

konnten verschiedene Projekte realisiert werden.<br />

Eines davon war die Instandstellung des Steinmahlgangs und des Wasserrrades der<br />

<strong>Mittlere</strong>n <strong>Mühle</strong> in Schinznach-Dorf.<br />

Mit zusätzlichen Mitteln der kantonalen Denkmalpflege, zahllosen Arbeitsstunden freiwilliger<br />

Helfer und der Unterstützung lokaler Gewerbebetriebe wurde ein neues Wasserrad<br />

zusammengebaut und der Mahlgang instand gestellt.<br />

Der Ausbau des alten Wasserrrades war nur dank dem Entgegenkommen der Besitzer-<br />

familie Hartmann möglich. Dafür musste die alte Terrasse weichen. Der fahrbare Mistkran<br />

leistete wertvolle <strong>Die</strong>nste bei der Demontage.<br />

Im Herbst 1998 floss das Wasser des Warmbachs wieder über einen neuen Holzkänel zum<br />

Wasserrad.

<strong>Mühle</strong> Schinznach<br />

36 37<br />

Das erste Wasser fliesst über den neuen<br />

Kännel und setzt das neue Rad erstmals<br />

in Bewegung!<br />

Sommer 1998: Das Alte weicht dem Neuen<br />

Das 1926 eingebaute, aus Eisen gefertigte Wasserrad präsentierte sich 1997 in desolatem<br />

Zustand. <strong>Die</strong> Schaufeln waren zum grössten Teil weggerostet, die übrigen Teile von einer<br />

dicken Kalkschicht überzogen.<br />

Viele Helfer unterstützten den Zusammenbau<br />

mit viel Fachkenntnis und Fronarbeit.<br />

Viele Einzelteile des neuen Rades wurden<br />

genietet.<br />

<strong>Die</strong>se Technik erfordert schnelles<br />

Arbeiten, die glühenden Nieten müssen<br />

beim Einbau noch formbar sein.

<strong>Mühle</strong> Schinznach<br />

38 39<br />

Zweiter Teil:<br />

<strong>Die</strong> Walzenmühle<br />

Mahlstuhl<br />

Plansichter<br />

Becherwerk<br />

Walzenstuhl<br />

Plansichter<br />

Elevator

<strong>Mühle</strong> Schinznach<br />

40 41<br />

<strong>Mittlere</strong> <strong>Mühle</strong><br />

Neue Technik in der alten Mahlstube<br />

Vor Ausbruch des Zweiten Weltkrieges wurden die Kundenmüller angehalten, ihre Mahlgänge<br />

durch leistungsfähigere <strong>Mühle</strong>n zu ersetzen, da eine Ernährungsnotlage<br />

zu erwarten war.<br />

Adolf Hartmann wurde 1939 bei der Firma O. Meyer & Cie, Solothurn, vorstellig und erhielt<br />

am 15. Juli einen Kostenvoranschlag für einen Mahlautomaten, fertig montiert, im Betrag<br />

von Fr. 12 000.–. <strong>Die</strong> Anlage wurde bestellt, geliefert und 1940 in Betrieb genommen.<br />

<strong>Die</strong> Mahlbücher aus dieser Zeit zeugen von der enormen Auslastung.<br />

Nach der Aufhebung der Mahlpflicht für die Bauern im Jahr 1989 wurden viele Kundenmühlen<br />

stillgelegt. Auch die Familie Hartmann stellte im Jahre 2005 den Müllereibetrieb<br />

in der <strong>Mittlere</strong>n <strong>Mühle</strong> ein.<br />

2010 wurde die Walzenmühle komplett zerlegt und restauriert. Besucher haben<br />

Gelegenheit, das rüttelnde, siebende Ungeheuer zu bestaunen.<br />

Oben: Adolf Hartmann «Dölf»<br />

Links: Mahlautomat Meyer

<strong>Mühle</strong> Schinznach<br />

42 43<br />

Der Trieur<br />

Viele Schritte sind nötig vom Korn zum Mehl<br />

Nach dem Ernten hat das Getreide mehrere Verarbeitungsschritte zu durchlaufen. <strong>Die</strong> dazu<br />

notwendigen Maschinen sind in jeder <strong>Mühle</strong> zu finden, unterscheiden sich aber gelegentlich<br />

etwas.<br />

Putzerei<br />

In der Vorreinigungsmaschine (Separator) wird das Getreide mittels eines Ventilators<br />

ent staubt und alle groben oder sehr feinen Beimengungen durch ein Sieb entfernt.<br />

Der Trieur sortiert Raden, Wicken, Unkrausamen aus und Körner, die grösser oder aber<br />

kleiner sind als das Mahlgut.<br />

<strong>Die</strong> Schälmaschine hat die wichtige Aufgabe, mittels Bürsten den Kornbart sowie<br />

anhaftenden Schmutz vom Getreidekorn abzulösen und zu entfernen, ohne die Schale zu<br />

verletzen oder das Korn zu zerbrechen.<br />

Eine Magnetvorrichtung entfernt allfällige eiserne Fremdkörper.<br />

<strong>Die</strong> Walzenmühle<br />

Nun ist das Getreide bereit für den eigentlichen Mahlprozess.<br />

<strong>Die</strong>ser umfasst vier Schrot- und vier Griessdurchgänge. Bei den ersten vier Passagen<br />

werden die Körner zwischen den Riffelwalzen immer feiner geschrotet. Dabei wird das<br />

Getreidekorn aufgeschlossen, das heisst, es wird zerkleinert zu Schrot, Griess und Mehl.<br />

Das geschrotete Getreide wird im Plansichter gesiebt. Der Schrot wird in den nächsten drei<br />

Mahldurchgängen weiter zerkleinert.<br />

Das grobe Griess und der Dunst von allen vier Schrotpassagen durchlaufen die<br />

Griessputzmaschine. Dabei wird die Feinkleie aussortiert.<br />

Das reine, gelbliche Griess wird schliesslich zwischen den Glattwalzen unter hohem Druck<br />

in weiteren vier Durchgängen zu feinstem Mehl vermahlen. <strong>Die</strong> teilweise entstandenen<br />

flockigen Plättchen werden vor dem Plansichter im Auflöser pulverisiert und können so<br />

durch die Siebe fallen.<br />

Schliesslich kann das Mehl gewogen und abgesackt (in Säcke abgefüllt) werden.<br />

Plansichter Griessputzerei<br />

Auflöser<br />

Blick auf die Riffelwalzen

<strong>Mühle</strong> Schinznach<br />

44 45<br />

Logos der Hersteller<br />

Perfektes Zusammenspiel:<br />

Walzenstuhl – Plansichter – Griessputzmaschine<br />

Das nebenan gezeichnete Schema entspricht dem Meyer-Automaten der <strong>Mittlere</strong>n <strong>Mühle</strong><br />

Schinznach-Dorf. Der frei schwingende Plansichter ist auf der Griessputzerei montiert und<br />

diese auf dem Daverio-Walzenstuhl, eine äusserst kompakte Anordnung.<br />

Plansichter<br />

Griessputzmaschine<br />

Walzenstuhl<br />

Weg des Mahlgutes<br />

Meyer-Automat von vorn<br />

oben: Plansichter<br />

unten: vier Absackstutzen

<strong>Mühle</strong> Schinznach<br />

46 47<br />

Griess<br />

<br />

Glattwalzen<br />

<br />

Mehl<br />

Korn<br />

<br />

Riffelwalzen<br />

<br />

Schrot<br />

Ein komplexes Gebilde: der Walzenstuhl<br />

<strong>Die</strong> Verbesserung des Walzenstuhls durch den Schweizer Ingenieur Sulzenberger<br />

im Jahre 1834 brachte eine grosse Wende in der Müllerei.<br />

<strong>Die</strong> Maschine wurde im Laufe der Jahre ständig weiterentwickelt und hatte<br />

1939 eine Perfektion erreicht, die zur damaligen Zeit kaum zu überbieten war.<br />

Ein Walzenstuhl ersetzt den herkömmlichen Mahlgang und ist diesem weit überlegen.<br />

Der Autor Kettenbach nennt in seinem Buch «Katechismus für <strong>Mühle</strong>nbauer»<br />

die Vorteile des Walzenstuhls gegenüber dem Mahlgang:<br />

Grössere Leistung bei weniger Kraftbedarf<br />

Grössere Schalen<br />

Griffigere und kühlere Mehle<br />

Höhere Ausbeute in helleren Mehlen<br />

Einfache Bedienung<br />

Er fügt aber gleich an:<br />

<strong>Die</strong>se Vorteile sind aber nur dann zu erreichen, wenn der Walzenstuhl in<br />

all seinen Teilen, namentlich in der Riffelung, vollkommen ausgeführt und<br />

eingestellt ist.<br />

Ergänzend ist anzufügen, dass die Walzen mit konstanter Tourenzahl<br />

angetrieben werden müssen.<br />

Absackerei<br />

Plansichter<br />

Auflöser<br />

Griessputzmaschine<br />

Walzenstuhl<br />

Elevator<br />

Trieur

<strong>Mühle</strong> Schinznach<br />

48 49<br />

<strong>Die</strong> Riffel und der Drall<br />

Walzenlänge<br />

Riel<br />

Walzenlänge<br />

<strong>Die</strong> Riffel der beiden Walzen stehen<br />

schief zueinander:<br />

<strong>Die</strong> Schneidewirkung wird verstärkt.<br />

Drall<br />

<strong>Die</strong> Walzen, die Riffelung – und die Sache mit dem Drall<br />

Der Walzenstuhl ist das Herz der <strong>Mühle</strong>. Das Korn wird in vier Durchgängen zwischen zwei<br />

Walzen immer feiner geschrotet.<br />

<strong>Die</strong>s Walzen weisen Riffel auf, sie laufen unterschiedlich schnell und berühren sich nicht.<br />

<strong>Die</strong> Körner sollen in diesen vier Passagen (Durchgängen) zerschnitten, aber nicht<br />

gequetscht werden. Der Abstand der Walzen kann und muss je nach Getreideart<br />

sehr fein reguliert werden.<br />

<strong>Die</strong> Riffel haben Drall, das heisst, sie winden sich mit einer Steigung von 5–20%<br />

oder in einem Winkel von 3–11° spiralförmig um die Walzen (Angabe aus<br />

«Vermahlungs- und Betriebskunde»).<br />

Auf diese Weise wird erreicht, dass das Getreidekorn kontrolliert zerrissen und<br />

aufgebrochen wird. Es entsteht vorwiegend Schrot, Griess und nur wenig Mehl.<br />

Der Schrot, welcher immer noch die Kleie enthält, durchläuft den Plansichter.<br />

In vier Mahl- und Siebdurchgängen wird nach und nach die Kleie vom Griess getrennt.<br />

In der Griessputzmaschine wird mit Luft und Sieb die Kleie vom Griess abgesondert.<br />

<strong>Die</strong> sauberen Griesse werden werden zu hellen, die kleiehaltigen zu dunkleren<br />

Mehlen vermahlen.<br />

<strong>Die</strong> Körner werden im ersten Durchgang<br />

zwischen den beiden Walzen<br />

zerrissen und kaum gequetscht.<br />

Es entsteht nur wenig Mehl.<br />

<strong>Die</strong> obere Walze läuft schneller.

<strong>Mühle</strong> Schinznach<br />

50 51<br />

Blick auf die Riffelwalzen<br />

Riffelwalzen: eine Wissenschaft für sich<br />

<strong>Die</strong> geriffelten Walzen bewegen sich gegenläufig, aber unterschiedlich schnell. <strong>Die</strong> Riffel<br />

der beiden Walzen dürfen sich nicht berühren, aber auch nicht zu viel Abstand haben.<br />

Je näher die Walzen, desto feiner der Mahldurchgang.<br />

Verschiedene Getreide wie Roggen, Weizen, Dinkel erfordern unterschiedliche<br />

Einstellungen. <strong>Die</strong> Riffel müssen von Zeit zu Zeit nachgeschärft werden.<br />

Obwohl es Blattlehren für die Grundeinstellung gibt, erfordert die Einstellung der Walzen<br />

grosse Erfahrung (Wissen, Gehör, Gespür).<br />

Schneide<br />

Scheitel<br />

Rieldistanz<br />

Rücken<br />

Riffelwalzen: im Bild ein Abrieb der Riffelung<br />

Neigung: 5° (8,7%)

<strong>Mühle</strong> Schinznach<br />

52 53<br />

Oben:<br />

Walzenmühle von vorn<br />

mit Absackstation<br />

Schema rechts:<br />

freistehender Plansichter<br />

Der Plansichter: sieben in drei Dimensionen<br />

Nach jedem Mahldurchgang muss das Produkt gesiebt werden.<br />

<strong>Die</strong>s erfolgt im Plansichter. Er besteht aus mehreren übereinander angeordneten Rahmen,<br />

deren Unterseiten entweder mit einem feinen Sieb bespannt oder aber mit einem Blechboden<br />

verschlossen sind. Als Materialien für das Sieb eignen sich Seide, Nylon, Eisendraht<br />

oder Bronze. Durch einen<br />

Exzenter mit Gegengewicht<br />

wird der Plan sichter in kreisförmige<br />

Schwingung versetzt.<br />

Durch am Rahmen befestigte<br />

Leitbleche wird das Mahlgut<br />

über das als Sieb wirkende<br />

Gewebe vom Einlauf zum<br />

Auslauf bewegt.<br />

<strong>Die</strong> feinen Anteile fallen durch<br />

die Maschen auf den Blechboden<br />

(Durch fall), die gröberen<br />

wandern über das Sieb zum<br />

Auslauf (Ab stoss) und werden<br />

erneut den Walzen zugeführt.<br />

Auslauf<br />

Weg des Mahlgutes und<br />

der Kirschkerne<br />

Kreisförmige Bewegung des Plansichters<br />

Einlauf

<strong>Mühle</strong> Schinznach<br />

54 55<br />

Kirschkerne im Plansichter – die unentbehrlichen Helfer<br />

Kirschkerne, bereit für den Einsatz<br />

Kirschkerne für die Plansichtersiebe<br />

Damit die Siebe nicht verstopfen, braucht jeder Plansichter eine automatische<br />

Reinigungsvorrichtung.<br />

In der <strong>Mittlere</strong>n <strong>Mühle</strong> Schinznach-Dorf werden Kirschsteine mit dem Mehl mitgerüttelt.<br />

Sie halten als «Putzgut» die Siebmaschen offen. Ein in die Rahmen und Böden eingebautes<br />

treppenähnliches System befördert – bedingt durch die kreisförmige Schwingbewegung<br />

des Plansichters – die Kirschkerne vom untersten Boden erneut auf das oberste Sieb,<br />

der Reinigungskreislauf beginnt erneut.<br />

Rechts im Bild: Treppe für die Kirschkerne<br />

Ueli Hartmann füllt saubere, trockene<br />

Kirschkerne in den Plansichter.<br />

Eine neue anspruchsvolle Aufgabe wartet<br />

nun auf sie.

<strong>Mühle</strong> Schinznach<br />

56 57<br />

Der Elevator, eine Art Sessellift<br />

Das Mahlgut durchläuft den Walzenstuhl achtmal, in vier Schrotdurchgängen auf der einen<br />

Seite, und in vier Durchgängen auf der anderen<br />

Seite des Walzenstuhls.<br />

Der Müller spricht von acht Passagen.<br />

Nach jedem Mahldurchgang muss das Produkt<br />

gesiebt werden. Das bedeutet also, dass das<br />

Mahlgut achtmal auf den höchsten Punkt der<br />

<strong>Mühle</strong> transportiert werden muss.<br />

<strong>Die</strong>sen Transport übernimmt das Becherwerk<br />

im Elevator. Schaufelförmige Becher sind auf<br />

einem 10 Zentimeter breiten Baumwollgurt<br />

befestigt und bringen das Produkt<br />

auf die Zielhöhe.<br />

Der Elevator mit Becherwerk<br />

(schematisch) Becher vor der Montage Elevatorbecher auf dem Rückweg<br />

Walzenmühlenlogistik<br />

Plansichter<br />

Griessputzmaschine<br />

Mahlwalzen<br />

Auöser<br />

8x<br />

Rüttler<br />

(Abräter)<br />

Elevator<br />

Weizenkorn, schematisch<br />

Bart<br />

Schale<br />

Mehlkörper<br />

Keimling<br />

Je kleiner der Anteil an Kleie (Schale<br />

und Keimling), desto weisser das Mehl.

<strong>Mühle</strong> Schinznach<br />

58 59<br />

<strong>Die</strong> Sodermühle, eine Konstruktion der<br />

Firma Soder in Niederlenz<br />

<strong>Die</strong> Walzenmühle spiegelt den Zeitgeist<br />

<strong>Die</strong> Walzenmühle von Schinznach-Dorf ist eine Spezialkonstruktion ganz im Zeichen der<br />

Anbauschlacht. Normalerweise wird im Plansichter die Kleie vom Mehl abgetrennt.<br />

Gewichtsmässig macht sie ungefähr 10% des Korns aus und besteht aus Schalen und dem<br />

Keimling. Sie ist zwar reich an Mineralien, Eiweissen, Fetten und Ballaststoffen, macht das<br />

Mehl aber dunkler, weniger backfähig und wird hauptsächlich als Futtermittel verwendet.<br />

Das änderte sich um 1940. Um die Mehlausbeute zu erhöhen, wurde die Herstellung von<br />

Weissmehl nur in Ausnahmefällen<br />

erlaubt. <strong>Die</strong> Kleie<br />

musste in einem separaten<br />

Mahlgang zerkleinert und<br />

dem Mehl wieder beigemischt<br />

werden.<br />

Zu diesem Zweck wurde die<br />

Walzenmühle in Schinz nach<br />

mit einer Sodermühle ergänzt.<br />

Weissmehl gab es nur für kranke Menschen!<br />

Rezeptemussten in den Mahlbüchern aufbewahrt<br />

und bei Kontrollen vorgezeigt werden.<br />

Mahlkontrolle<br />

<strong>Die</strong> Tätigkeit der Müller wurde seit jeher streng überwacht. Über Eingang von Getreide und<br />

Auslieferung von Mehl und Kleie mussten die Müller in ihren Mahlbüchern minutiös<br />

Rechenschaft ablegen. Davon zeugen die Mahlbücher.<br />

Weissmehl<br />

Kleie (Chrösch)<br />

Spelzen (Spreu)

<strong>Mühle</strong> Schinznach<br />

60 61<br />

Röndle, schematisch<br />

Wörter, Wörter, Wörter…<br />

Fesen Fesen bestehen aus Spelzen und Korn.<br />

Spelze Spelze nennt man die trockene häutchenartige Schale um die Körner.<br />

<strong>Die</strong> Spelzen müssen durch Röllen (Schälen) entfernt werden. In der Rölle<br />

werden die Spelzen abgetrennt, in der Röndle aussortiert.<br />

Röllen Beim Dinkel sind im Gegensatz zum Weizen die Körner eng mit den<br />

Spelzen verbunden. Das hat zur Folge, dass sie sich beim Dreschen nicht<br />

wie beim Weizen lösen, sondern in einem separaten Arbeitsgang, dem<br />

Gerben oder Röllen, in einer Rollmühle getrennt werden müssen.<br />

Röndle <strong>Die</strong> Röndle (schweizerisch) ist ein Gebläse zum Trennen von Spelzen und<br />

Getreide («<strong>Die</strong> Spreu vom Weizem trennen»).<br />

Kleie Kleie ist ein Sammelbegriff für die bei der Getreideverarbeitung nach<br />

Absieben des Mehles zurückbleibenden Rückstände aus Schalen<br />

(Samenschale, Fruchtschale).<br />

Kleie ist ein <strong>Mühle</strong>nnachprodukt und nicht zu verwechseln<br />

mit den Spelzen!<br />

Kleie wurde früher vorwiegend als Futtermittel verwendet. Im Rahmen<br />

der Vollwerternährung hat Kleie als Ballaststofflieferant für die<br />

menschliche Ernährung zunehmende Bedeutung bekommen<br />

(etwa in Müesli oder in Knäckebrot).<br />

Schrot Grob gebrochenes Getreide, welches noch immer die Kleie enthält.<br />

Kleiekotzer Der Auslauf der Kleie aus dem Beutelkasten (dem Vorgänger des<br />

Plan sichters) war oft mit Masken verziert, den Kleiekotzern.<br />

Griess Griess ist ein Begriff aus der Müllerei für Teilstückchen des Getreidekorns<br />

(meist Weizen) mit einer Grösse von 0,3 bis 1 mm (300–1000 µm).<br />

Griesskörnchen sind rundlich bis kantig mit einer weissen bis gelblichbraunen<br />

Färbung.<br />

Der Müller kann durch verschiedene Einstellung am Walzenstuhl die Vermahlung<br />

so einstellen, dass entweder mehr Griess- oder mehr Mehlpartikel<br />

entstehen. Staubförmige Mehlpartikel werden im Plansichter vom<br />

Griess abgetrennt. <strong>Die</strong> anfallenden Griesse werden mit einer Griessputzmaschine<br />

in geputzten und ungeputzten (schalenhaltigen) Griess sowie<br />

in verschiedene Grössenklassen getrennt: grober Griess (600–1000 µm),<br />

mittlerer Griess (475–600 µm und feiner Griess (300– 475 µm)<br />

Zum Vergleich: Mehlkörnchen sind kleiner als 150 µm.<br />

Kleiekotzer,<br />

auch bei Wilhelm Busch<br />

Rickeracke,Rickeracke!<br />

Geht die <strong>Mühle</strong> mit Geknacke

<strong>Mühle</strong> Schinznach<br />

62 63<br />

Weizen<br />

Einkorn<br />

Dinkel<br />

Dunst Gemahlenes Getreide, Feinheit zwischen Griess und Mehl<br />

<strong>Die</strong> Korngrössen von Dunst liegen zwischen 150 und 300 µm.<br />

Mehl Sehr fein zermahlener Getreidemehlkörper.<br />

<strong>Die</strong> Körnchengrössen von Mehl sind kleiner als 150 µm.<br />

Sichter Als Sichter bezeichnet man eine Siebmaschine, welche die Haupt–<br />

produkte Schrot, Griess und Mehl trennt. Dabei wird das zu trennende<br />

Gut über schwingende Siebe gerüttelt. <strong>Die</strong> kleineren Teilchen sinken<br />

nach unten und fallen durch das Siebgewebe.<br />

Walzenstuhl Der Walzenstuhl hat die Aufgabe, das Getreidekorn aufzubrechen, die<br />

Schale vom Mehlkern zu trennen und diesen zu Griess, Dunst und<br />

schliesslich zu Mehl zu verarbeiten.<br />

Riffel, Drall Riffel nennt man die Erhöhungen auf den Walzen. <strong>Die</strong> Riffelungen<br />

verlaufen nicht parallel, sondern leicht schief in einem Winkel von<br />

5 bis 12° zur Walzenachse. <strong>Die</strong>se «Schiefe» nennt man Drall.<br />

<strong>Die</strong> Form der Riffel und der Drall sind entscheidend für die Mahlwirkung.<br />

Glattwalzen Glattwalzen haben keine Riffel. Mit ihnen wird Griess zu Mehl<br />

vermahlen. Sie wurden aus Stahl oder Porzellan hergestellt.<br />

Mahlgang Mahlgang wird eine einzelne Mahlmaschine genannt, bestehend<br />

aus zwei Mühlsteinen (Läufer/Bodenstein) – wie bei Max und Moritz<br />

gezeichnet –, zwischen welchen das Getreide vermahlen wird.<br />

Sodermühle Eine Sodermühle ist eine Steinmühle mit vertikal angeordneten<br />

Mühlsteinen. Sie wurde von der Firma Soder in Niederlenz entwickelt.<br />

In Schinznach wird eine Sodermühle als zusätzliche Passage für die<br />

Vermahlung der Feinkleie verwendet.<br />

Steigung:<br />

Prozent oder Grad?<br />

45°<br />

100%<br />

<strong>Die</strong> Steigung:<br />

3° – 5,2%<br />

5° – 8,7%<br />

8° – 14,1%<br />

10° – 17,6%<br />

15° – 26,8%<br />

20° – 36,4%<br />

45° – 100%

<strong>Mühle</strong> Schinznach<br />

64 65<br />

Originalrisse aus dem Jahr 1939

<strong>Mühle</strong> Schinznach<br />

66 67<br />

Quellen<br />

Alberts, Peter: <strong>Die</strong> Müllerei, Seengen 2003<br />

Degener, H. A. Ludwig: Katechismus für <strong>Mühle</strong>nbauer, Leipzig 1924<br />

Fasnacht, Kurt, <strong>Mühle</strong>ndoktor: Müller, fachliche Beratung<br />

Hartmann, Ueli, Besitzer: Mündliche Überlieferungen, Pläne, Fotos, Briefe<br />

Interkant. Fachkommission: Vermahlungs- und Betriebskunde, 1971<br />

Jüttemann, Herbert: Schwarzwaldmühlen, Karlsruhe 1985<br />

Kettenbach, Friedrich: Müllerei und <strong>Mühle</strong>nbau, Leipzig 1922<br />

Neumann, Friedrich: Atlas Mahlmühlenbetrieb, Bd. 265, Weimar<br />

Pappenheim, Gustav: Populäres Lehrbuch der Müllerei, Wien 1878<br />

Renold, Rütimann, <strong>Die</strong>drich: Ohne <strong>Mühle</strong> kein Brot<br />

Sigg Hans u.a.: Maschinenkunde, Bern 1967<br />

Viele Helferinnen und Helfer haben dazu beigetragen, dass die <strong>Mittlere</strong> <strong>Mühle</strong> Schinznach-Dorf als<br />

Zeitzeuge erhalten bleibt. Besonders bedanken möchten wir uns bei der Eigentümerin,<br />

der Familie Hartmann, welche unsere Arbeiten immer tatkräftig begleitet und unterstützt hat.<br />

Renovation und Ausstellung 2010<br />

Erika Amsler, Georg Bayer, Kurt Fasnacht (<strong>Mühle</strong>ndoktor), Rosmarie Gebhard, Rösi Hartmann, Ueli Hartmann, Stefan Hartmann, Rolf Hergert,<br />

Jürgen Hoffmann, Paul Huggenberger (Spenglerei), Robert Obrist, Urs Obrist, Ueli Hartmann, Walter Weber (mech. Werkstätte),<br />

Walter Wernli (Malergeschäft), Thut (Elektroinstallationen), Firma Treier AG (Baugeschäft)<br />

Unterstützt durch: Kantonale Denkmalpflege, Swisslos Kanton Aargau, Förderverein Werkstatt Schenkenbergertal,<br />

Gemeinde Schinznach-Dorf<br />

Renovation Wasserrad und Steinmahlgang 1998<br />

Erika Amsler, Alfred Baumann (Bal Laser AG), Georg Bayer, Kurt Fasnacht (<strong>Mühle</strong>ndoktor), Rosmarie Gebhard, Adolf Hartmann, Ueli Hartmann,<br />

Stefan Hartmann, Gisela und Peter Hatt Wyder, Paul Huggenberger (Speng lerei), Jura-Cement-Fabriken, Lucia Kohl Listmann, Randolf Listmann,<br />

Robert Obrist, Hansueli Schmid, Kurt Spillmann, Günther Thomaser, Bernhard Tschaggelar, Walter Weber (mech. Werkstätte),<br />

Otto Wasmer, Claude Werder, Felix Ziegler<br />

Unterstützt durch: Denkmalpflege Aarau, Schoggitaler: Pro Natura Basel, Schweizerischer Heimatschutz Zürich

<strong>Mühle</strong> Schinznach