Kunststoffgetriebe für die Medizintechnik - Lehrstuhl für ...

Kunststoffgetriebe für die Medizintechnik - Lehrstuhl für ...

Kunststoffgetriebe für die Medizintechnik - Lehrstuhl für ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

GETRIEBE<br />

[15] hergeleiteten Berechnung dar. Es zeigen<br />

sich nur geringfügige Abweichungen zwischen<br />

den mittels IR-Kamera gemessenen und den<br />

berechneten Zahnflankentemperaturen, so<br />

dass <strong>die</strong>se Berechnungsmethode beibehalten<br />

wurde.<br />

3.2.2 Mechanik<br />

Die Berechnung der Zahnfußspannung aus<br />

dem beaufschlagten Drehmoment nach DIN<br />

3990 Methoden A-C [13], ISO 6336 [12], AGMA<br />

2001 [16], Niemann [4] und VDI 2545 [11]<br />

weist Abweichungen von bis zu 100 % auf<br />

[17]. Um <strong>die</strong> Ursachen zu klären und eine Referenz<br />

zur Vali<strong>die</strong>rung zu schaffen, wurden Ergebnisse<br />

aus optischer Deformationsmessung<br />

sowie mechanischer FEM-Berechnung gegenübergestellt.<br />

DIN 3990 [13] bzw. ISO 6336 [12]<br />

liefern nach Methode B geeignete Ergebnisse,<br />

<strong>die</strong> durch mechanische FEM-Berechnung und<br />

optische Deformationsmessung bestätigt werden.<br />

Vereinfachte Zahnfußspannungs-Berechnungsansätze<br />

nach VDI 2545 [11] und DIN<br />

3990 Methode C [13] führen zu den genannten<br />

Abweichungen. Die Ursache liegt hauptsächlich<br />

in der unzureichenden Berücksichtigung<br />

der Zahnform. Die Ergebnisse aus der optischen<br />

Deformationsmessung zeigen weiterhin, dass<br />

<strong>die</strong> zur Gewährleistung geeigneter Eingriffsverhältnisse<br />

maximal auftretenden Dehnungen<br />

unter 1 % liegen, sodass temperaturabhängig<br />

linear-elastisch gerechnet werden kann.<br />

3.2.3 Tribologie<br />

Die Verschleißbetrachtung wird als neuer<br />

Aspekt in <strong>die</strong> skizzierte Auslegungsstrategie<br />

aufgenommen. Bild 3 zeigt <strong>die</strong> Komplexität eines<br />

tribologischen Systems [7, 18]. Eine Methode<br />

zur Ermittlung von Kennwerten und deren<br />

Anwendung muss zunächst entwickelt und<br />

vali<strong>die</strong>rt werden. Es sind folgende Aspekte zu<br />

betrachten:<br />

– Bestimmung der Größen, <strong>die</strong> zur Definition<br />

eines tribologischen Systems erforderlich<br />

sind<br />

– Entwicklung eines geometrieneutralen Verschleißkennwertes<br />

– Entwicklung einer Methode zur effizienten<br />

Ermittlung von Verschleißkennwerten<br />

4 Kennwert zur tribologischen<br />

Dimensionierung<br />

4.1 Prüfstand zur Gewinnung von Auslegungskennwerten<br />

im Bauteilversuch<br />

Für <strong>die</strong> Verschleißuntersuchungen wurde ein<br />

Getriebeprüfstand verwendet, der eine breite<br />

Variation des Belastungskollektivs ermöglicht,<br />

Bild 4. Die das Getriebe umschließende Wärme -<br />

kammer ist mit einem IR-transparenten Fenster<br />

ausgerüstet und bis 200 °C beheizbar, sodass <strong>die</strong><br />

Temperaturmessung mittels IR-Kamera auch bei<br />

erhöhter Kammertemperatur erfolgen kann. Für<br />

Verschleißuntersuchungen ist es von besonderer<br />

Relevanz, <strong>die</strong> exakte Beanspruchung der Zahnflanken<br />

zu kennen, weshalb leicht laufende Spindellager,<br />

eine kontaktlose Drehmomentmesswelle<br />

und eine hochgenaue Magnetpulverbremse<br />

appliziert sind. In Vorversuchen wurden geeignete<br />

Lastbereiche (Antriebsdrehzahl, Abtriebsmoment,<br />

Umgebungstemperatur) in Laststeigerungsläufen<br />

ermittelt. Der relevante Antriebsdrehzahlbereich<br />

liegt zwischen 1500 und<br />

6000 min -1 bei abtriebsseitigen Drehmomenten<br />

von 0,5 bis 2,0 Nm.<br />

4.2 Werkstoffauswahl und Probekörper<br />

Zur Überprüfung vorhandener Literaturdaten<br />

unter Berücksichtigung der in der industriellen<br />

Produktion vorwiegend verwendeten<br />

Werkstoffe wurden ein Polyoxymethylen (POM)<br />

und ein Polybutylenterephthalat (PBT) aus-<br />

Tabelle 2<br />

Verfahren zur Verschleiß-<br />

qantifizierung<br />

44 special Antriebstechnik - S 1/2007, Konstruktion<br />

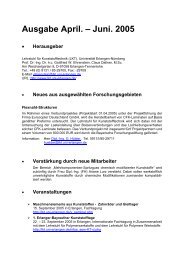

Bild 6<br />

Korrelation der Ver-<br />

schleißmessung durch<br />

Wiegen und Messen der<br />

Zahnweite<br />

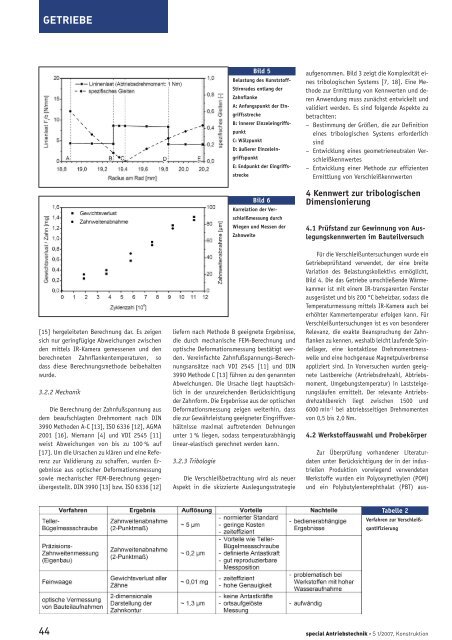

Bild 5<br />

Belastung des Kunststoff-<br />

Stirnrades entlang der<br />

Zahnflanke<br />

A: Anfangspunkt der Ein-<br />

griffsstrecke<br />

B: innerer Einzeleingriffs-<br />

punkt<br />

C: Wälzpunkt<br />

D: äußerer Einzelein-<br />

griffspunkt<br />

E: Endpunkt der Eingriffs-<br />

strecke