Leseprobe

Leseprobe

Leseprobe

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

150 3.1 Grundlagen der Thermogravimetrie<br />

3 Thermogravimetrie - TG<br />

3.1 Grundlagen der Thermogravimetrie<br />

3.1.1 Einleitung<br />

Mit Hilfe der Thermogravimetrie (TG) wird die Masse bzw. die Massenänderung<br />

einer Probe in Abhängigkeit von der Temperatur und/oder der Zeit gemessen.<br />

Massenänderungen treten bei Verdampfung, Zersetzung, chemischen Reaktionen,<br />

magnetischen oder elektrischen Umwandlungen auf. Die Thermogravimetrie ist in<br />

DIN EN ISO 11358 [1] und DIN 51 006 [2] genormt. Um Verwechslungen mit der<br />

Abkürzung Tg für die Glasübergangstemperatur zu entgehen, wird häufig auch die<br />

Abkürzung TGA für die Thermogravimetrische Analyse gebraucht.<br />

Massenänderung in Abhängigkeit von Temperatur und/oder Zeit<br />

Von großer Bedeutung sind die Wahl des Spülgases und der Zustand im Probenraum.<br />

Verwendet werden inerte oder oxidierende Spülgase, z.B. Stickstoff, Helium, Argon<br />

bzw. Sauerstoff oder Luft (in Einzelfällen wird die Messung auch unter Vakuum<br />

durchgeführt, bzw. der Probenraum vor Messbeginn evakuiert). Die Wärmeübertragung<br />

auf die Probe ist von der Strömungsgeschwindigkeit des Gases abhängig.<br />

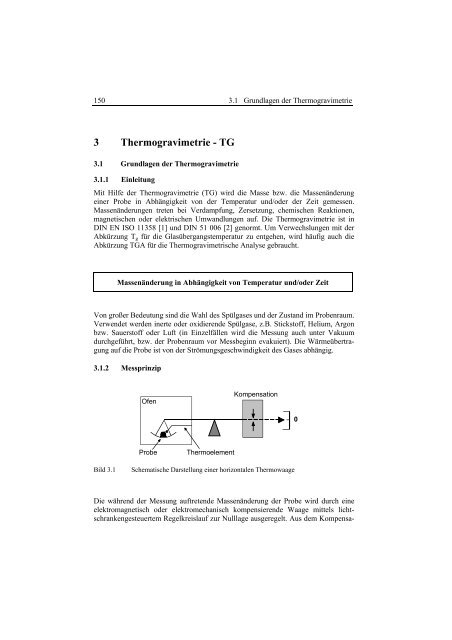

3.1.2 Messprinzip<br />

Ofen<br />

Probe Thermoelement<br />

Kompensation<br />

Bild 3.1 Schematische Darstellung einer horizontalen Thermowaage<br />

Die während der Messung auftretende Massenänderung der Probe wird durch eine<br />

elektromagnetisch oder elektromechanisch kompensierende Waage mittels lichtschrankengesteuertem<br />

Regelkreislauf zur Nulllage ausgeregelt. Aus dem Kompensa-<br />

0

3 Thermogravimetrie – TG 151<br />

tionssignal wird die Masse der Probe in Abhängigkeit von Temperatur und Zeit bestimmt.<br />

In Bild 3.1 ist eine horizontale Thermowaage dargestellt; ebenso werden auch vertikal<br />

aufgebaute thermogravimetrische Apparaturen eingesetzt.<br />

Neben reinen Thermowaagen liefern sog. simultane Thermowaagen während eines<br />

Aufheizvorgangs gleichzeitig Informationen über die Massen- (TG-Signal) und<br />

Temperatur- (DTA-Signal) bzw. Wärmestromänderung (DSC-Signal) der Probe. Auf<br />

diese Weise kann beispielsweise ein endothermer Effekt anhand der TG-Kurve direkt<br />

einem mit Massenverlust verbundenen (Abdampfen) oder nicht mit Massenverlust<br />

(Schmelzen) verbundenen Vorgang zugeordnet werden. Manche Geräte erlauben<br />

auch quantitative Aussagen z.B. über Schmelz- oder Vernetzungsenthalpien, die<br />

jedoch, verglichen mit einem eigenständigen DSC-Gerät, vor dem Hintergrund ungünstigerer<br />

Gerätekennwerte zu sehen sind.<br />

Auch Kopplungen von Thermowaagen mit FTIR- oder Massenspektrometern werden<br />

in der Kunststoffanalytik eingesetzt. Der Einsatz von Kopplungen ist immer<br />

dann vorteilhaft, wenn eine Identifizierung der Stoffe erfolgen muss, die zu einem<br />

bestimmten Massenverlust gehören. Das Prinzip solcher Kopplungen besteht darin,<br />

dass, die beim Aufheizen in der Thermowaage entstandenen gasförmigen Komponenten<br />

mit einem konstanten Gasstrom in eine weitere Messzelle überführt werden.<br />

Bei einer TGA/FTIR-Kopplung geschieht dies über eine Transferleitung, die ebenso<br />

wie die Messzelle geheizt werden muss, um die Bildung von Kondensat zu unterdrücken.<br />

Die Interpretation der Ergebnisse bedarf einiger Erfahrung, vor allem dann,<br />

wenn beim thermischen Abbau mehrere Komponenten gleichzeitig auftreten. Bei IRinaktiven<br />

Gase, wie Sauerstoff oder Stickstoff empfiehlt sich eine TGA/MS-<br />

Kopplung. Kritisch bei dieser Kopplungsmethode ist die Verknüpfung von TG und<br />

MS, da hierbei der Druck von der Thermogravimetrie kommend auf Vakuum im<br />

Massenspektrometer reduziert werden muss.<br />

3.1.3 Messablauf und Einflussfaktoren<br />

Die Vorgehensweise bei der Thermogravimetrie ist:<br />

– Probenpräparation<br />

– Einstellen des Spülgasstroms<br />

– Tarieren der Waage<br />

– Probeneingabe/ automatisches Wiegen der Probenmasse<br />

– Wahl eines geeigneten Messprogramms<br />

Die geräte- und probenspezifischen Einflussgrößen sind:

152 3.1 Grundlagen der Thermogravimetrie<br />

Heizrate<br />

Einwaage<br />

ProbenvorProbenvorbehandlungbehandlung Einflussfaktoren<br />

Spülgas/-strom<br />

Die Einflussfaktoren und Fehlermöglichkeiten bei der Versuchsdurchführung werden<br />

anhand von Messkurven praktischer Beispiele in Kap. 3.2.2 ausführlich erläutert.<br />

3.1.4 Auswertung<br />

Bei der Thermogravimetrie wird die Massenänderung einer Probe entweder absolut<br />

in mg oder relativ in %, bezogen auf die Ausgangsmasse, über der Temperatur oder<br />

der Zeit aufgetragen. Die Massenänderung von Kunststoffen kann einstufig oder<br />

mehrstufig erfolgen.<br />

Massenänderung kann einstufig oder mehrstufig erfolgen.<br />

3.1.4.1 Einstufige Massenänderung<br />

Bild 3.2 zeigt die Bestimmung charakteristischer Temperaturen einer einstufigen<br />

Massenabnahme nach DIN EN ISO 11358 [1]. Dabei werden aus der TG-Kurve<br />

anhand von Tangentenkonstruktionen die Punkte A, B und C sowie die zugehörenden<br />

Temperaturen TA als Anfangs-, TB als End- und TC als Mittenpunktstemperatur:<br />

bestimmt. Bei einer Auftragung über die Zeit werden die Zeiten tA, tB und tC<br />

ausgewertet.<br />

Die Massenabnahme ML in %, ergibt sich aus den Massen ms (vor dem Aufheizen)<br />

und mf (bei der Endtemperatur TB) anhand folgender Gleichung:<br />

Thermoelement<br />

Tiegel

3 Thermogravimetrie – TG 153<br />

A<br />

m s<br />

Masse [mg]<br />

m f<br />

Anfangspunkt:<br />

ms<br />

− mf<br />

ML<br />

= × 100<br />

m<br />

s<br />

T A<br />

t A<br />

A<br />

T C<br />

t C<br />

C<br />

T B<br />

t B<br />

B<br />

[ % ]<br />

Temperatur T [°C]<br />

Zeit t [ min]<br />

Schnittpunkt der Extrapolationsgeraden für die Anfangsmasse<br />

mit der Tangente an die TG-Kurve im maximalen<br />

Gradienten<br />

B Endpunkt:<br />

Schnittpunkt der Extrapolationsgeraden für die Endmasse<br />

nach der Reaktion mit der Tangente an die TG-Kurve<br />

im maximalen Gradienten<br />

C Mittenpunkt: Schnittpunkt der TG-Kurve mit der Parallelen zur Abszissenachse<br />

durch den Mittelpunkt zwischen A und B<br />

TA/tA Anfangspunkttemp./-zeit: Temperatur/Zeit beim Anfangspunkt<br />

TB/tB Endpunkttemp./-zeit: Temperatur/Zeit beim Endpunkt<br />

TC/tC Mittenpunkttemp./-zeit: Temperatur/Zeit beim Mittelpunkt<br />

ms Ausgangsmasse: Masse vor dem Aufheizen<br />

mf Endmasse: Masse nach Erreichen der Endtemperatur<br />

Bild 3.2 Auswertung einer typischen Messkurve mit einstufiger Massenabnahme nach<br />

DIN EN ISO 11358 [1], TG-Kurve<br />

Kommt es zu einer Massenzunahme MG, z.B. bei Oxidationsreaktionen (s. Bild<br />

3.13) wird diese unter Berücksichtigung der maximal auftretenden Masse mmax bezogen<br />

auf die Ausgangsmasse ms nach folgender Gleichung berechnet:

154 3.1 Grundlagen der Thermogravimetrie<br />

M<br />

G<br />

m<br />

=<br />

− ms<br />

× 100<br />

m<br />

max<br />

s<br />

In Tabelle 3.1 sind die für die einstufige Massenabnahme vorgestellten Kennwerte<br />

aufgelistet, die in verschiedenen gültigen Normen unterschiedlich bezeichnet werden.<br />

DIN EN ISO 11358 [1] DIN 51006 [2] Einheit<br />

TA<br />

Anfangspunkttemperatur<br />

tA<br />

Anfangspunktzeit<br />

TB<br />

Endpunkttemperatur<br />

tB<br />

Endpunktzeit<br />

TC<br />

Mittenpunkttemperatur<br />

tC<br />

Mittenpunktzeit<br />

ms<br />

Ausgangsmasse<br />

mf<br />

Endmasse<br />

[ % ]<br />

Ti<br />

Anfangstemperatur<br />

ti<br />

Anfangszeit<br />

Tf<br />

Endtemperatur<br />

tf<br />

Endzeit<br />

-<br />

[°C]<br />

[min]<br />

[°C]<br />

[min]<br />

[°C]<br />

- [min]<br />

mi<br />

Masse bei Ti<br />

mf<br />

Masse bei Tf<br />

Tabelle 3.1 Bezeichnungen für charakteristische Werte einer TG-Kurve<br />

3.1.4.2 Mehrstufige Massenänderung<br />

[mg]<br />

[mg]<br />

Bei mehrstufigen Massenverlusten werden die zu bestimmenden Punkte mit einem<br />

Index A1, B1, C1; A2, B2, C2 usw. beschrieben und den entsprechenden Temperaturen<br />

und Zeiten zugeordnet, Bild 3.3. Die resultierenden Temperaturen und Zeiten folgen<br />

dieser Bezeichnung entsprechend mit TA1, TB1, TC1 bzw. tA1, tB1, tC1. Zusätzlich zur<br />

Ausgangs- und Endmasse ms und mf wird die Masse mi zwischen den zwei Massenverlusten<br />

bestimmt. Zur Kennzeichnung des Massenverlustes werden jeweils die<br />

Differenzen dieser Massen angegeben. Der erste Massenverlust ML1 sowie jeder<br />

weitere Massenverlust ML2,.. ergeben sich aus folgenden Gleichungen:

3 Thermogravimetrie – TG 155<br />

Masse [mg]<br />

M<br />

m s<br />

m i<br />

m f<br />

L1<br />

m − m<br />

m<br />

s i<br />

i f<br />

= × 100 [ % ]<br />

M = × 100 [ % ]<br />

s<br />

A 1<br />

C 1<br />

B 1<br />

TA1 TC1TB1 tA1 tC1 tB1 L2,..<br />

m − m<br />

m<br />

A 2<br />

s<br />

T A2 T C2<br />

C 2<br />

T B2<br />

B 2<br />

tA2 tC2 tB2 T [°C]<br />

t [ min]<br />

Bild 3.3 Auswertung einer typischen Messkurve mit zweistufiger Massenabnahme nach<br />

DIN EN ISO 11358 [1], TG-Kurve, Bezeichnungen s. Bild 3.2<br />

Masse [mg]<br />

m s<br />

m B1<br />

mi mA2 m f<br />

A 1<br />

C 1<br />

B 1<br />

TA1 TC1TB1 tA1 tC1 tB1 i<br />

A 2<br />

T A2 T C2<br />

C 2<br />

T B2<br />

B 2<br />

tA2 tC2 tB2 T [°C]<br />

t [ min]<br />

Bild 3.4 Auswertung einer mehrstufigen Massenabnahme, wobei zwischen den einzelnen<br />

Stufen die Masse nicht konstant bleibt [1]<br />

mi = Mittelpunkt zwischen m B1 und m A2, Bezeichnungen s. Bild 3.2

156 3.1 Grundlagen der Thermogravimetrie<br />

Mehrstufige TG-Kurven weisen oft aufgrund dicht aufeinanderfolgender oder sich<br />

überlagernder Massenänderungen keinen Kurvenabschnitt mit konstanter Masse auf,<br />

wie in Bild 3.4 veranschaulicht. In einem solchen Fall wird mi als Mittelpunkt zwischen<br />

mB1 und mA2 ermittelt.<br />

Ist auch dies nicht sinnvoll möglich, liefert das differentielle Messsignal dm/dt weiterführende<br />

Informationen. Bild 3.5 zeigt am Beispiel einer zweistufigen Massenänderung<br />

neben der TG-Kurve die differentielle, sog. DTG-Kurve, anhand derer mi als<br />

kleinster Wert der Kurve zwischen den 2 Stufen festgelegt werden kann.<br />

Masse [mg]<br />

m i<br />

T P1<br />

M L1<br />

kleinstes DTG-Signal<br />

zwischen den zwei Stufen<br />

T [°C]/ t [min]<br />

Bild 3.5 Auswertung zweier dicht aufeinanderfolgender Stufen mit Hilfe des DTG-<br />

Signals<br />

ML1, M L2 = Massenverlust, T p1, T p2 = Peaktemperatur der DTG-Kurve<br />

Das Peakmaximum Tp der DTG-Kurve kennzeichnet den Wendepunkt der TG-Kurve<br />

und damit die Temperatur maximaler Massenänderung. In der Praxis wird dieser<br />

Wert aufgrund der einfachen und reproduzierbaren Auswertung häufig zu Vergleichen<br />

herangezogen. Wie bei anderen thermoanalytischen Prüfungen sollten die ausgewerteten<br />

Temperaturen aufgrund der Vielzahl der Einflussfaktoren nur auf 1 °C<br />

genau angegeben werden. Der Massenverlust kann bei einer einstufigen Zersetzung<br />

zuverlässig auf +/- 0,1 % angegeben werden.<br />

Kennzeichnende Temperaturen auf 1 °C genau angeben<br />

T P2<br />

M L2<br />

DTG-Signal [%/min]

3 Thermogravimetrie – TG 157<br />

3.1.4.3 Prüfbericht<br />

DIN EN ISO 11358 liefert wertvolle Hinweise zur Erstellung eines vollständigen<br />

Prüfberichts, der alle Messparameter und Probeninformationen beschreibt.<br />

Der Prüfbericht soll, soweit zutreffend, folgende Angaben enthalten [1]:<br />

– Hinweis auf verwendete Normen;<br />

– alle nötigen Angaben für die vollständige Kennzeichnung des untersuchten<br />

Materials;<br />

– Form und Größe der Prüfkörper;<br />

– Masse der Prüfkörper;<br />

– Vorbehandlung der Prüfkörper vor der Prüfung;<br />

– Typ des verwendeten Gerätes;<br />

– Größe und Konstruktionswerkstoff der Probenhalterung;<br />

– Typ des verwendeten Temperaturfühlers und seine Lage (innerhalb oder<br />

ausserhalb der Probenhalterung);<br />

– Atmosphäre (Art des Spülgases) und Gasvolumenstrom;<br />

– Rate der Temperaturerhöhung (programmiertes Aufheizen) oder Prüftemperatur<br />

beim isothermen Verfahren;<br />

– für die Temperaturkalibrierung verwendete Kalibriersubstanz;<br />

– Massenverlust und/oder Massenzuwachs;<br />

– Rückstand;<br />

– Temperaturen der Massenänderungen;<br />

– jegliche Beobachtungen hinsichtlich Gerät, Prüfbedingungen oder Verhalten<br />

der Probe;<br />

– Datum der Prüfung;<br />

– Messkurve.<br />

3.1.5 Kalibrierung<br />

Die Kalibriermessungen müssen unter den Bedingungen der realen Prüfung durchgeführt<br />

werden, d.h. Heizrate, Durchfluss des Spülgases und Position des Thermoelementes<br />

müssen übereinstimmen.

158 3.1 Grundlagen der Thermogravimetrie<br />

3.1.5.1 Auftriebskorrektur<br />

Die Thermowaage muss in verschiedener Hinsicht kalibriert werden. Einerseits ist<br />

der temperaturbedingte Auftrieb zu berücksichtigen, andererseits bedarf das Signal<br />

der Masse bzw. Massenänderung einer Korrektur. Des weiteren erfolgt wie auch bei<br />

der DSC eine Temperaturkalibrierung. Auftriebseffekte resultieren aus Einflüssen der<br />

temperaturabhängigen Gasdichte und der aerodynamischen Reibung des Spülgases<br />

an der Aufhängung und der Probe [10]. Zur Auftriebskorrektur wird eine Blindmessung<br />

ohne Probe durchgeführt, deren Kurve dann, unter Voraussetzung gleicher<br />

Messparameter, von der Messkurve abgezogen wird.<br />

3.1.5.2 Kalibrierung der Masse<br />

Die Thermowaage wird mit geeichten Gewichtstücken mit einer Masse zwischen 10<br />

und 100 mg kalibriert; dabei wird kein Spülgas durch die Waage geführt, um Auftriebseffekte<br />

und Turbulenzen zu vermeiden [1].<br />

3.1.5.3 Temperaturkalibrierung<br />

Die Kalibrierung muss unter den gleichen Bedingungen für Art des Spülgases, Volumenstrom<br />

des Spülgases und Heizrate durchgeführt werden, unter denen die Prüfung<br />

an dem Probenkörper durchgeführt werden soll [1]. Zur Kalibrierung der „wahren“<br />

Probentemperatur dienen Curie-Temperaturen ferromagnetischer Substanzen.<br />

Wird eine solche Substanz in einer Thermowaage einem Magnetfeld ausgesetzt,<br />

erfährt sie eine zusätzliche Kraft, die als scheinbare Massenänderung angezeigt wird.<br />

Beim Aufheizen verliert die Substanz bei der Curie-Temperatur ihre ferromagnetischen<br />

Eigenschaften, so dass die scheinbare Massenänderung wieder verschwindet.<br />

Die angezeigten Temperaturen werden auf die tatsächlichen, tabellierten Curie-<br />

Temperaturen korrigiert .<br />

Referenzmaterial TA [°C] TC [°C] TB [°C]<br />

Permanorm 3 253 259 267<br />

Nickel 351 353 355<br />

Mumetall 378 382 386<br />

Permanorm 5 451 455 458<br />

Tratoperm 749 750 751<br />

Tabelle 3.2 Kalibriersubstanzen für magnetische Phasenumwandlungen [1]<br />

Nach DIN EN ISO 11358 [1] wird diese Kalibrierung anhand von zwei oder mehr<br />

Standardreferenzsubstanzen mit Curie-Temperaturen in dem für Messungen relevan-

3 Thermogravimetrie – TG 159<br />

ten Temperaturbereich durchgeführt. Die Prozedur einer solchen Kalibrierung ist in<br />

[1,3,4,5] näher beschrieben. Nachteilig an diesem Verfahren ist, dass tabellierte Curie-Umwandlungstemperaturen<br />

lediglich experimentelle Mittelwerte mit einer relativ<br />

hohe Streuung darstellen [3].<br />

Eine weitere, jedoch nicht genormte Methode zur Temperaturkalibrierung nutzt die<br />

Schmelztemperaturen reiner Metalle (Indium, Blei, Zink, Aluminium, Silber,<br />

Gold).<br />

Masse [mg ]<br />

T A= 156 °C (Indium) T A= 418 °C (Zink)<br />

Temperatur [°C]<br />

Bild 3.6 TG-Kurve von Indium und Zink für die Temperaturkalibrierung mittels Abtropfen<br />

bei der Schmelztemperatur<br />

Heizrate 10 °C/min, Spülgas Stickstoff, T A = Anfangstemperatur (kalibriert)<br />

Ein oder mehrere Metallkörper werden so am Probenhalter befestigt, dass sie beim<br />

Schmelzen abtropfen. Dabei hat es sich bewährt, dem verwendeten Metall ein kleines<br />

Gewicht anzuhängen, um diesen Effekt zu verstärken. Der Wert TA, d.h. der Schnittpunkt<br />

der Extrapolationsgeraden der Anfangsmasse mit der Tangente an den Steilabfall<br />

dient zur Kalibrierung der Temperatur. Bild 3.6 veranschaulicht die TG-Kurven<br />

von Indium und Zink.<br />

Messparameter = Kalibrierparameter

160 3.1 Grundlagen der Thermogravimetrie<br />

Anmerkung: Aus eigener Erfahrung muss davor gewarnt werden, die Rolle von<br />

Kalibrierungen, vor allem bei Kunststoffen, überzubewerten. Die<br />

Kalibrierung auf zehntel- oder hundertstel- °C genau ist aufgrund<br />

der Vielzahl von Einflussfaktoren auch bei der Thermogravimetrie<br />

unrealistisch.<br />

3.1.6 Übersicht praktischer Anwendungen<br />

Beispielhaft verdeutlicht Tabelle 3.3, welche TG-Kennwerte zur Beurteilung von<br />

Qualitätsmängeln, Mischungszusammensetzung, Verarbeitungsfehlern und anderen<br />

Parametern herangezogen werden können. Anhand von Kurven praktischer Beispiele<br />

werden diese in Kap. 3.2.3 - Beispiele aus der Praxis erläutert.<br />

Anwendung Kennwert Beispiel<br />

Quantifizierung der<br />

Werkstoff-<br />

Zusammensetzung<br />

Füllstoffgehalt<br />

Zersetzungsverhalten<br />

(definierte Atmosphäre)<br />

Zersetzungskinetik<br />

Trocknungszeiten/<br />

- temperaturen<br />

Feuchtigkeitsgehalt,<br />

Abdampfen niedermolekularer<br />

Bestandteile<br />

ML1,2..<br />

ML1,2..<br />

TA, TC,<br />

TB, ML<br />

Weichmacher- und Kunststoffanteile z.B.<br />

bei Gummimischungen, flüchtige Bestandteile<br />

Bestimmung des Gehalts an Ruß, Kreide,<br />

Glasfasern oder anderen anorganischen<br />

Füllstoffen<br />

Zersetzungsbeginn und -fortschritt bei bestimmten<br />

Temperaturen; quantitative Erfassung<br />

entstehender Zersetzungsprodukte<br />

t-Werte Zersetzungsgeschwindigkeit<br />

TA, tA, TB,<br />

tB<br />

ML<br />

Zeit und Temperatur, bei der vorhandenes<br />

Lösemittel oder Wasser z.B. aus Lacken<br />

vollständig ausgetreten ist<br />

Gehalt an Wasser und flüchtigen<br />

Substanzen<br />

Tabelle 3.3 Beispiele für praktische Anwendungen von TG-Messungen bei Kunststoffen mit<br />

den jeweils relevanten Kennwerten.